Антипов С.Т. и др. Машины и аппараты пищевых производств. Книга 2. Том 1

Подождите немного. Документ загружается.

Глава

11

Оборудование для измельчения

пищевых сред

251

ным испытаний, температура поверхности вальца не превышает 36 °С, а продукта

после

измельчения - 25 °С.

Охлаждение

вальцов оказывает положительное влияние на технологические по-

казатели помола. Снижение температуры в зоне измельчения предотвращает под-

сушивание оболочек и перегрев продуктов размола. Уменьшение влагоотдачи ста-

билизирует

влажность продуктов измельчения, соответственно снижается накапли-

вание

зарядов статического электричества. В охлажденных продуктах меньше веро-

ятность конденсации влаги в самотечных трубах и на ситах рассевов. Снижение те-

плового

расширения охлаждаемых вальцов обеспечивает стабильность рабочего

зазора. Для улучшения теплообмена внутренняя поверхность вальца должна быть

обработана так, чтобы не

было

глубоких

раковин, заусениц и других неровностей.

Устройство

подачи зерна выполнено: для I драной системы в виде дозирующего

и промежуточного валиков, для остальных систем с рифлеными вальцами (кроме

12-й размольной) в виде сочетания дозирующего валика и

шнека;

для размольных

систем в виде сочетания распределительного и дозирующего валиков. Привод уст-

ройства подачи зерна обеспечивает плоскоременная передача.

Изменения передаточного числа редуктора и, следовательно, частоты вращения

дозирующего

валика у станков драных систем (кроме первой) и 11-й, 12-й размоль-

ных систем достигают применением механизма с вытяжной шпонкой, управляемого

рукояткой через реечную шестерню. Другие исполнения устройств подачи продукта

не имеют шпонки в редукторах. Вращение от ведомого

шкива

плоскоременной пе-

редачи редукторам передается через кулачковую муфту, включение которой

сбло-

кировано с грубым привалом вальцов посредством рычагов и вилки.

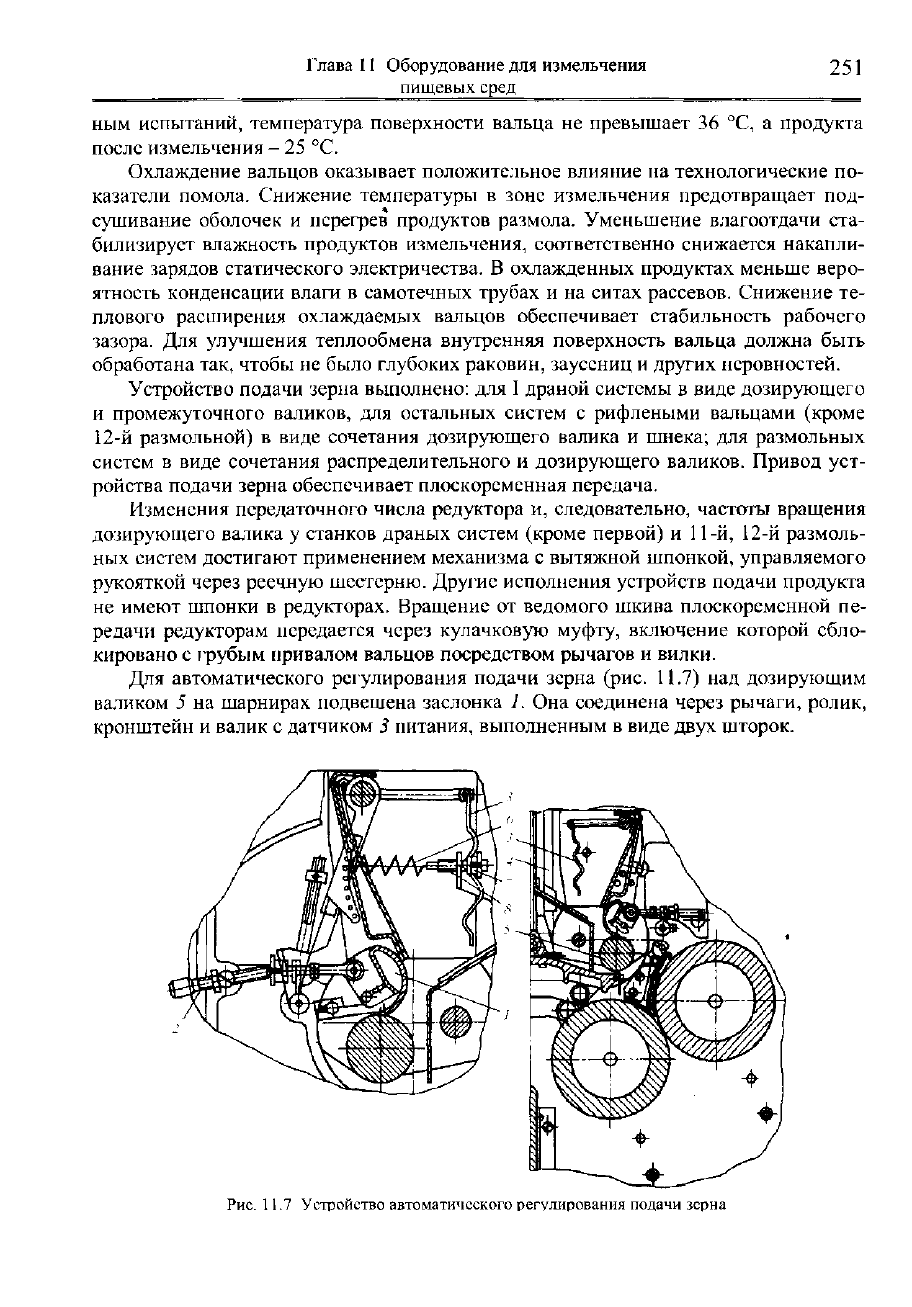

Для

автоматического регулирования подачи зерна (рис. 11.7) над дозирующим

валиком 5 на

шарнирах

подвешена заслонка 1. Она соединена через рычаги, ролик,

кронштейн и валик с датчиком 3 питания, выполненным в виде двух шторок.

Рис.

11.7 Устройство автоматического регулирования подачи

зерна

252

Часть II Машины и аппараты-преобразователи

пищевых сред

Для

регулирования воздействия зерна и, следовательно, чувствительности сиг-

нализатора предназначена пружина 6. Деформация последней изменяется переме-

щением гайки 7 относительно

винта

8. Для станков драных систем (кроме I и IV

мелкой)

кромка заслонки зубчатая, для станков остальных систем - гладкая. Диапа-

зон

автоматического перемещения заслонки регулируют ограничительным винтом 2.

В

зоне поступления зерна (в горловине станка) установлен зонд 4.

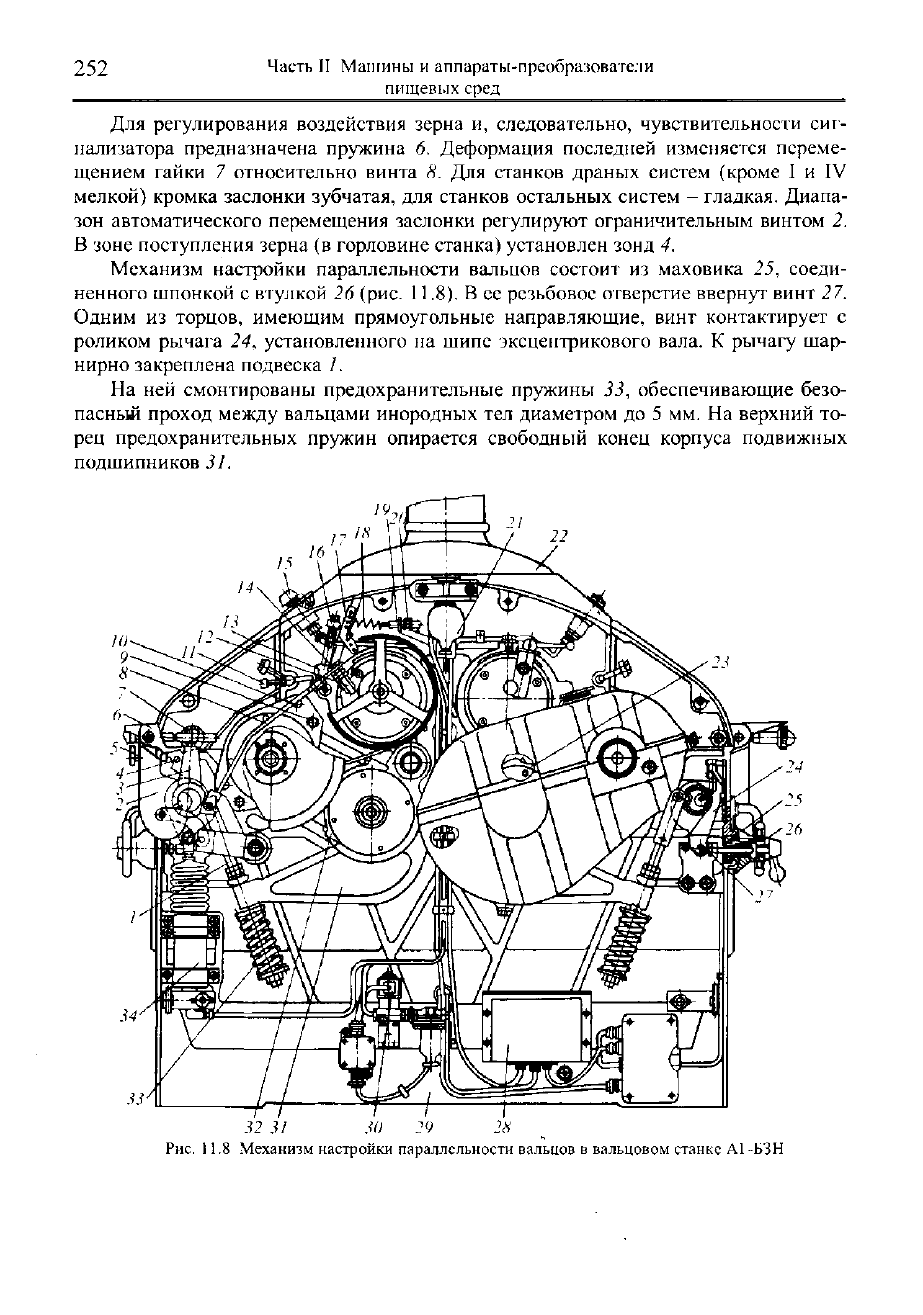

Механизм

настройки параллельности вальцов состоит из маховика 25, соеди-

ненного

шпонкой с втулкой 26 (рис.

11.8).

В ее резьбовое отверстие ввернут

винт

27.

Одним

из торцов, имеющим прямоугольные направляющие,

винт

контактирует с

роликом

рычага 24, установленного на шипе эксцентрикового вала. К рычагу шар-

нирно закреплена подвеска /.

На ней смонтированы предохранительные пружины 33, обеспечивающие

безо-

пасный проход между вальцами инородных тел диаметром до 5 мм. На верхний то-

рец предохранительных пружин опирается свободный конец корпуса подвижных

подшипников 31.

32 31 30 29 28

Рис.

11.8 Механизм настройки параллельности вальцов в вальцовом

станке

А1

-БЗН

Глава

11 Оборудование для измельчения

пищевых сред

253

В

состав устройства

также

входят:

болты

9 и 10; ограничительный

винт

11; ры-

чаги 2, 3, 8, 13, 14, 24; воздухораспределитель 15; ролик 16; кронштейн 17; винты 7,

19, 27;

гайка

20, горловина 22

станка;

подшипники 23, 32; боковина 29 станины.

Механизм

обеспечивает параллельное сближение вальцов

после

их настройки.

Грубого

привала вальцов достигают вращением эксцентрикового вала вручную (за

рукоятку

винта

7, соединенного с рычагами 2

vs.

3, образующими механизм парал-

лельного

сближения) или от штока пневмоцилиндра 34.

В

первом случае защелка 6 на рычаге 2 зацепляется с упором 4 и обеспечивает при-

валенное положение вальцов. Во втором случае вращением эксцентрика 5 исключают

зацепление защелки 6 с упором 4, а привал вальцов обеспечивают сжатым воздухом с

номинальным давлением

5-10"

5

Па. Рабочая полость гшевмоцилиндра через электро-

пневматический клапан 30 может соединяться с магистралью сжатого воздуха или атмо-

сферой. Давление сжатого воздуха в цилиндре контролируют по манометру на пульте

управления.

Грубый

отвал вальцов обеспечивают пружиной и массой нижнего вальца.

Сигнализатор уровня состоит из зонда, головки 21 и релейного блока 28. При

наполнении зерном питающей трубы сигнализатор уровня позволяет обеспечить

автоматическое включение

грубого

привала вальцов и вращение питающих уст-

ройств. Обратные процессы происходят

также

автоматически при прекращении по-

ступления

зерна в питающую трубу. Местное управление грубым привалом

осуще-

ствляют двухходовым распределителем воздуха, рукоятка которого расположена на

лицевой

панели

станка.

Сигнализацию

холостого

хода обеспечивает автоматическое загорание лампоч-

ки, находящейся на лицевой панели.

В

процессе поступления зерна в питающую трубу изменяется электрическая ем-

кость зонда 4. Емкость зонда преобразуется электрической схемой головки 21 в на-

пряжение, которое управляет работой реле блока 28. Это обеспечивает срабатыва-

ние электропневматического клапана, приводной механизм которого соединяет ма-

гистраль сжатого воздуха с рабочей плоскостью пневмоцилиндра. Поршень пере-

мещает шток вверх, а от него (через

винт

7 и рычаги 2, 3) поворачивается эксцен-

триковый вал. Шипы последнего перемещают вверх рычаг 24, подвеску 1, предо-

хранительную

пружину 33 и свободные концы подвижных подшипников 32. Проис-

ходит

привал вальцов. Одновременно рычаг 8 освобождает рычаг 14 и вилку 12.

Под

действием пружины ведомая полумуфта кулачковой муфты входит в зацеп-

ление

с ведущей полумуфтой и вращение через редукторы начинает передаваться

следующим

образом: в станках I драной системы - через промежуточный валик до-

зирующему;

в станках с рифлеными вальцами остальных систем - шнеку и дози-

рующему

валику; в станках с гладкими вальцами - дозирующему и распределитель-

ному

валикам для подачи зерна на измельчение.

Под

действием массы зерна, преодолевая сопротивление пружины 18,

датчик

3

питания перемещает валик, рычаги, ролик. В результате через гайку и

винт

прово-

рачивается

заслонка 7 и в зазор между ней и дозирующим валиком поступает зерно.

При

уменьшении массы зерна, поступающего в питающую трубу, уменьшается дав-

ление

на датчик. В результате под действием пружины 18 и собственной массы за-

слонка 1 опускается к дозирующему валику 5, уменьшая подачу зерна.

Если

измельчение по концам вальцов неодинаковое, то вращением маховика 25

поднимают или опускают свободные концы корпусов подвижных подшипников,

т. е.

выравнивают

рабочий зазор между вальцами. При прекращении поступления

254

Часть II Машины и аппараты-преобразователи

пищевых сред

зерна в питающую трубу емкость зонда изменяется. При этом головка зонда и ре-

лейный

блок

размыкают цепь электропневматического клапана. В результате пре-

кращается подача сжатого воздуха в пневмоцилиндр, и под действием пружины че-

рез эксцентриковый вал соответствующие рычаги и

винт

происходит отвал вальцов.

На различных системах вальцы отличаются друг от друга по параметрам нарез-

ки рифлей. Это обеспечивает высокую технологическую эффективность.

Кроме

того,

исполнение вальцовых станков отличается устройством подачи зер-

на, учитывающим его особенности, мощностью электродвигателей, типом очисти-

телей.

Наиболее нагружен электродвигатель вальцового

станка

на I драной системе.

Его

мощность 18,5 кВт. На последующих системах мощность электродвигателей

уменьшается в соответствии с уменьшением количества измельчаемого продукта. К

отличительным

особенностям следует отнести разницу в конструкции капотов и

диаметр приводных шкивов.

В

процессе размола к рабочей поверхности вальцов прилипают лепешки из-

мельченных

частей зерна. Для очистки рифленых вальцов всех систем, кроме I, II

драных и 12-й размольной, установлены щетки 30 из полимерного материала. Мик-

рошероховатые вальцы и вальцы 12-й размольной системы очищаются ножами. Для

улучшения

условий запуска приводного электродвигателя необходимо, чтобы ножи

соприкасались с поверхностью вальцов только

после

привала. Это достигается

бло-

кировкой перемещения ножей с поворотом эксцентрикового вала посредством тро-

сов.

Зазор

между вальцами и ножами не должен превышать 0,02 мм.

Величину

зазоров между приваленными вальцами проверяют на расстоянии

50...70

мм от их торцов (величина

зазора

должна составлять для I драной системы,

мм:

0,8...1,0;

для II драной -

0,6...0,8;

для III драной крупной -

0,4...0,6;

для драной

мелкой

-

0,2...0,4;

для рифленых вальцов размольных систем - 0,1...0,2; для гладких

вальцов - 0,05). Зазоры между заслонкой и дозирующим валиком должны быть на

драных системах не

более

0,35 мм, на размольных - не

более

0,15 мм. Зазоры между

вальцами и ножами не должны превышать 0,02 мм.

Форма

исполнения вальцовых станков включает

следующие

переменные параметры:

-

сочетание половин

станка

для определенной технологической системы;

-

характер

рабочей поверхности мелющих вальцов (параметры рифления или

микрошероховатости);

-

отношение окружных скоростей мелющих вальцов - дифференциал (2,5 или 1,25);

-

способ очистки мелющих вальцов (нож, щетки);

-

варианты

устройства механизма подачи исходного продукта (тип валкового

пита-

теля,

наличие редуктора, кромка заслонки, диаметры шкивов плоскоременной передачи);

-

мощность электродвигателя каждой половины

станка;

-

диаметры приводных шкивов (150 и 132 мм);

-

вариант

установки электродвигателя (на перекрытие или под ним);

-

способ капотирования вальцовых станков (групповой, индивидуальный).

Настройка и регулирование

станка

заключаются в следующем. До пуска вальцо-

вого

станка

проверяют: наличие смазки; работу привально-отвального механизма;

отсутствие заклинивания вальцов (при вращении и*

вручную);

крепление резьбовых и

других

соединений; правильность установки и равномерность рабочего

зазора

между

приваленными неподвижными вальцами на расстоянии

50...70

мм от их торцов: пере-

мещение очистителей вальцов при привале-отвале; состояние приводных ремней.

Глава

11 Оборудование для измельчения

пищевых сред

255

При

работе вальцового

станка

под нагрузкой проверяют: работу привала приваль-

но-отвального

механизма от пневмопереключателя, от системы местного и дистанци-

онного

управления, в автоматическом режиме; блокировку включения питающих вал-

ков и перемещения заслонки; нагрев подшипников (температура не

более

60

°С);

ра-

боту

электросхемы и аппаратуры; подачу воды; работу подводящих и отводящих

коммуникаций и транспортных устройств.

Настройка и оперативное регулирование режима размола каждой половины

станка

под нагрузкой сводится в основном к регулированию системы питания и ра-

бочего

зазора

между мелющими вальцами.

У

станков, имеющих в механизме питания редуктор, устанавливают вначале

минимальную

скорость дозирующего

валка

и далее подбирают оптимальную ско-

рость вращения. Не допускается переключение скоростей на

ходу.

В

соответствии с распределением нагрузок по технологическим системам с по-

мощью

регулятора вручную устанавливают минимальную величину питающего за-

зора между заслонкой и дозирующим валком: на драных системах - 0,35 мм, на раз-

мольных

- 0,15 мм. Максимальный питающий зазор, устанавливаемый ограничи-

тельным

винтом, должен обеспечивать верхний предел подачи исходного продукта,

при котором токовая нагрузка электродвигателя по показаниям амперметра не пре-

вышала бы 80 % номинальной. Если это условие не соблюдается, то питающий за-

зор должен быть уменьшен.

Регулирование

системы питания и рабочего

зазора

следует проводить с посто-

янным контролем нагрузки электродвигателя, а

также

подводящих и отводящих

транспортных систем.

На станках размольных систем визуально проверяют равномерность распределения

продукта по длине распределительного валка. На каждой половине вальцового

станка

проверяют извлечение, которое должно соответствовать действующим правилам.

При

настройке режима размола проверяют чувствительность автоматической

системы регулирования подачи исходного зерна в установленном диапазоне, распо-

ложение

конуса продукта в приемной трубе относительно чувствительного элемента

сигнализатора уровня.

После

настройки режима размола должны быть затянуты контровочные устрой-

ства

органов регулирования. В дальнейшем для данной помольной партии не

следу-

ет корректировать режим помола, который должен обеспечивать стабильные ре-

зультаты

в течение длительного времени.

Отличительные

особенности вальцовых станков

типа

А1-БЗН от ранее выпу-

щенных отечественных моделей следующие:

-

изготовление пустотелых вальцов снижает металлоемкость станков;

улучше-

ние условия питания;

-

наличие водяного охлаждения быстровращающихся вальцов создает стабиль-

ный тепловой режим в зоне измельчения, что благоприятно сказывается на количе-

ственно-качественных показателях процесса измельчения, одновременно охлажда-

ются подшипники;

-

совокупность конструктивных особенностей, высокая точность обработки,

применение износостойкого рабочего слоя вальцов существенно повышают их

дол-

говечность:

рифленых - до трех лет, гладких - до десяти лет;

256

Часть II Машины и аппараты-преобразователи

пищевых сред

-

автоматическая система привала-отвала нижнего вальца сблокирована с сис-

темой

управления подачей исходного продукта, что позволяет дистанционно управ-

лять

станком, обеспечивая стабильность и надежность его работы;

-

применение конической посадки подшипников позволяет производить их де-

монтаж гидравлическим съемником. Наличие горизонтального разъема в корпусе

подшипников дает возможность снимать его вместе с подшипниками. Значительно

снижается трудоемкость этой операции;

-

специфика

каждой технологической системы максимально учтена в формах

исполнения

вальцовых станков с большим количеством переменных параметров;

-

наличие трех моделей вальцовых станков: А1-БЗН, А1-БЗ-2Н и А1-БЗ-ЗН -

повышает их универсальность и расширяет область использования.

Техническая характеристика станков типа

А1-БЗН

Производительность, т/сут 84

Расход воды на охлаждение половины

станка,

м

3

/ч,

не

более

0,3

Частота

вращения

быстровращающихся вальцов, мин

1

:

рифленых 420.. .460

гладких

395...415

Давление сжатого воздуха, МПа 0,5

Расход воздуха на

аспирацию

для вальцового

станка

А1-БЗ-2Н,

м

3

/мин, не

более

10

Расход воздуха на пневмотранспорт для половины

вальцового

станка

А1-БЗ-ЗН, м

3

/мин, не

более

27

Мощность

электродвигателей, кВт, для систем:

I

драной 18,5

II

драной, 1-й и 2-й размольных 15

III

драной, 1-й и 2-й шлифовочных, 3, 4, 6, 8, 9, 10-й

размольных 11

IV

драной,

5...12-й

размольных 7,5

Габаритные размеры, мм, не

более

1800x1700x1400

Масса, кг (без электропривода,

капотов

и

электроаппаратуры)

2700

Инженерные расчеты. Производительность пары вальцов зависит от их длины,

зазора между ними, скорости прохождения измельчаемого продукта и его объемной

массы, а

также

от степени использования зоны измельчения.

Производительность П

т

(кг/ч)

одной

пары

вальцов

вальцового станка теорети-

чески определяется формулой

П

т

=3,6 10-

6

*Iv

n/7

p

V

,

где

b - зазор между вальцами, мм; L - длина вальца, мм; v„

p

- условная средняя ско-

рость продукта в зоне измельчения, м/с;

здесь v

a

и v

M

- соответственно скорость быстро- и медленновращающегося вальца, м/с; р -

плотность

измельчаемого

продукта, кг/м

3

; у - коэффициент заполнения зоны измельчения.

Для

определения фактической производительности 77ф

(кг/ч)

пары вальцов

пользуются

формулой

где

q - удельная нагрузка на единицу длины

мелющей

линии,

кг/(м-ч);

L - длина вальца, м.

Глава

11 Оборудование для измельчения

пищевых сред

257

Ученому иногда, как

и

спортсмену,

для достижения хорошего результата необходимы

соперники. Наедине

с

истиной быть так

же

трудно,

как одному на длинной марафонской

дистанции.

ПОНТЕКОРВО

БРУНО

МАКСИМОВИЧ

(р.

1913),

физик,

академик

РАН

11.4

ДРОБИЛКИ

Измельчающие

машины предназначены для размола сырья, полуфабрикатов и

отходов

до очень малого

размера

частиц, обычно не

более

12.. .20 мкм.

Все

измельчающие машины разделены на следующие группы: дисковые, много-

валковые, молотковые, штифтовые, шариковые и комбинированные дробилки.

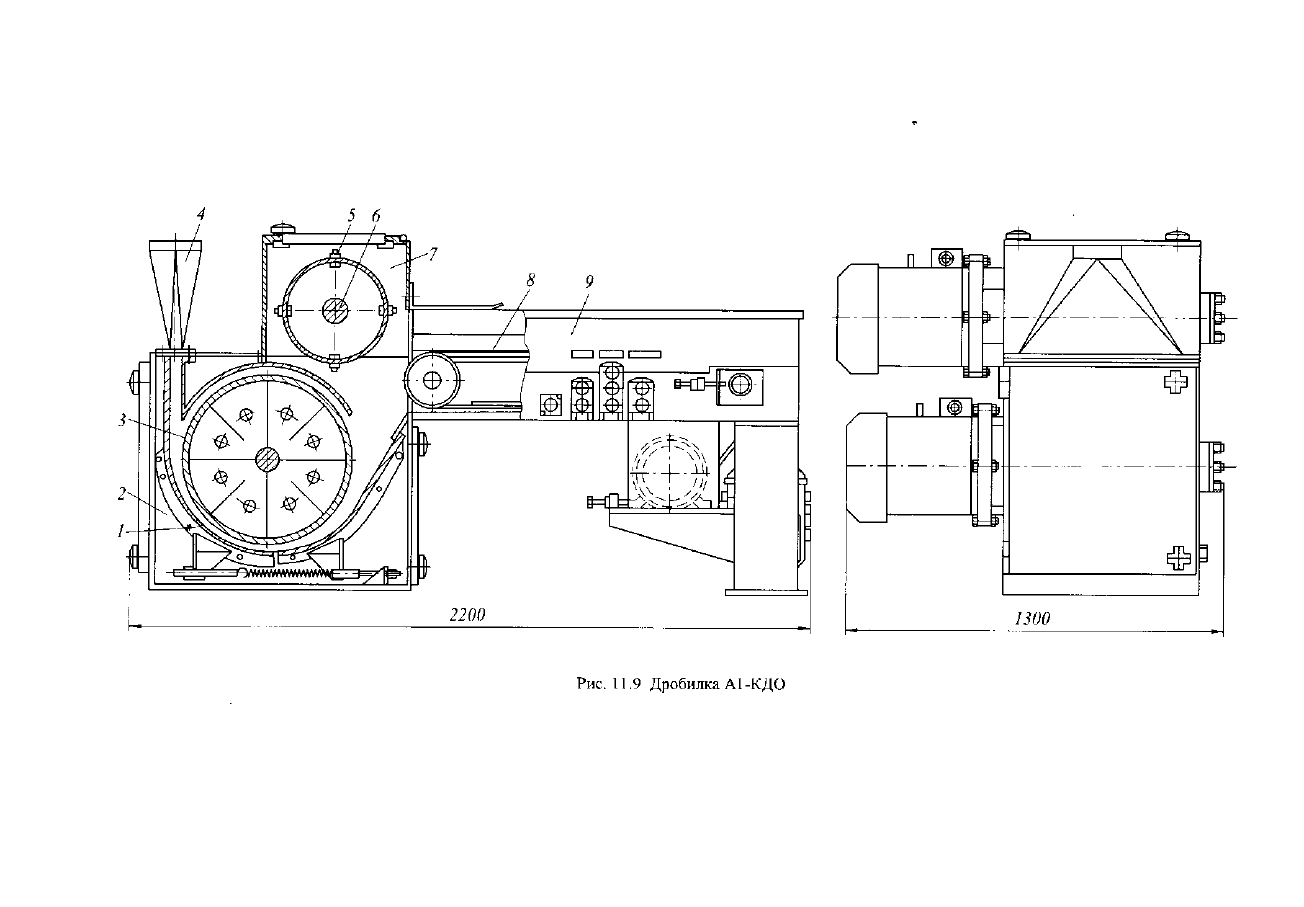

Дробилка

А1-КДО

(рис. 11.9) предназначена для измельчения сушеных ово-

щей,

картофеля, прямой зелени, а

также

других продуктов в линии производства

пищевых концентратов производительностью 2,5 т/ч.

Дробилка

состоит из транспортера 9, рушителя 7, измельчителя 2.

Транспортер выполнен в виде бесконечной ленты 8, охватывающей ведущий и

ведомый барабаны. Лента снабжена скребками для подачи монолитных кусков, по-

падающихся в исходном сырье, на вращающийся ротор рушителя, а

также

для зачи-

стки днища транспортера при реверсивном движении ленты.

Рушитель

предназначен для предварительного разрушения крупных монолит-

ных кусков с последующей их подачей в измельчитель. Основной рабочий орган

рушителя - ротор - представляет собой вал 6, выполненный в средней части из тру-

бы

с закрепленными на ней четырьмя планками 5 со штифтами.

Измельчитель

предназначен для измельчения исходного продукта до требуемой

крупности и подачи его к выпускному патрубку 4. Рабочими органами измельчителя

являются ротор 3 и две деки 1. Ротор выполнен в виде цилиндрического

валка,

опи-

рающегося на два радиальных шарикоподшипника, которые закреплены в торцевых

крышках

сварного корпуса. Ротор приводится во вращение от фланцевого электродви-

гателя.

Деки выполнены в виде гнутых кронштейнов из уголка с прикрепленными к

ним обечайками, охватывающими ротор.

Деки установлены в корпусе шарнирно и подпружинены для удобства

регули-

рования

зазора

между ними и ротором, а

также

для предотвращения поломки рабо-

чих органов при попадании в измельчитель посторонних твердых предметов.

Корпус

измельчителя снабжен дверками для удобства обслуживания. Исходный

продукт высыпается на транспортер и подается к измельчителю. В случае обнаруже-

ния в исходном продукте крупных монолитных кусков необходимо включить руши-

тель

для предварительного разрушения их на

более

мелкие. Далее продукт рушителя и

мелкий

поступает в клиновидное входное отверстие измельчителя, увлекается

вра-

щающимся ротором измельчителя в зазор между ротором и деками измельчителя и

выбрасывается в выпускное отверстие, где подхватывается пневмотранспортером.

Техническая

характеристика

дробилки

А1-КДО

приведена в табл. 11.1.

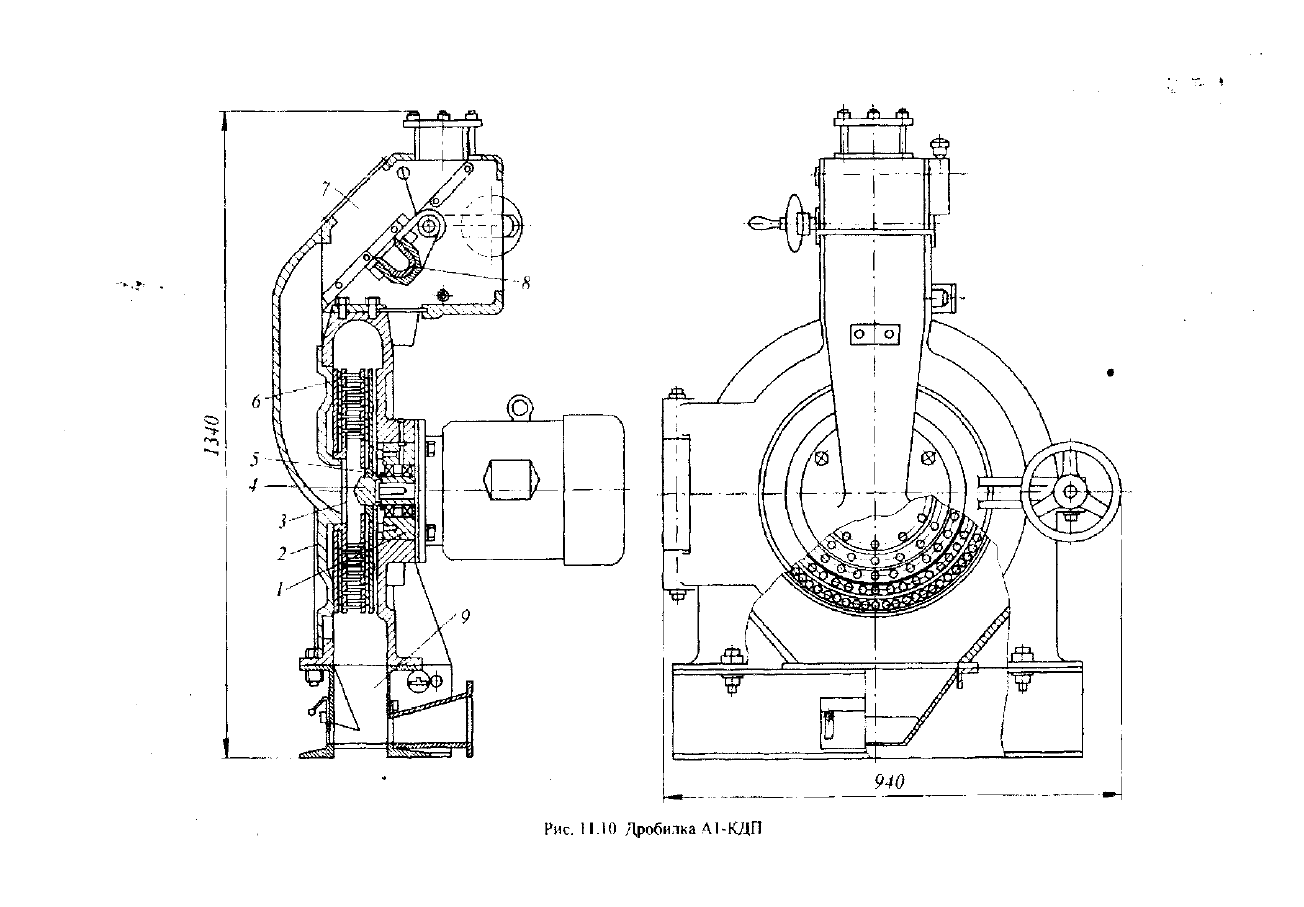

Дробилка

А1-КДП

предназначена для измельчения пряностей и других продук-

тов в линиях производства пищевых концентратов (рис. 11.10).

9 (ак. 624

Рис.

11.9

Дробилка

А1

-КДО

260

Часть II Машины и аппараты-преобразователи

пищевых сред

Дробилка

состоит из

литого

корпуса 7, образующего вместе с откидной крышкой

2

рабочую камеру 3, ротора 4 со съемным штифтовым диском 5, неподвижного

диска

6

со штифтами, закрепленного на крышке, питателя 7 с магнитной защитой,

металло-

сборника 8 и пневмоприемника 9. Продукт по самотеку поступает в питатель 7, где

происходит отбор металломагнитных примесей,

после

чего по каналу

полой

крышки

он

попадает в центр рабочей камеры 3. В камере происходит измельчение продукта

при проходе его через зазоры между штифтами. Измельченный продукт попадает в

пневмоприемник 9 и удаляется из дробилки пневмотранспортером.

Производительность дробилки регулируется при помощи заслонки в питателе.

Техническая характеристика дробилки

А1-КДП

приведена в табл. 11.1.

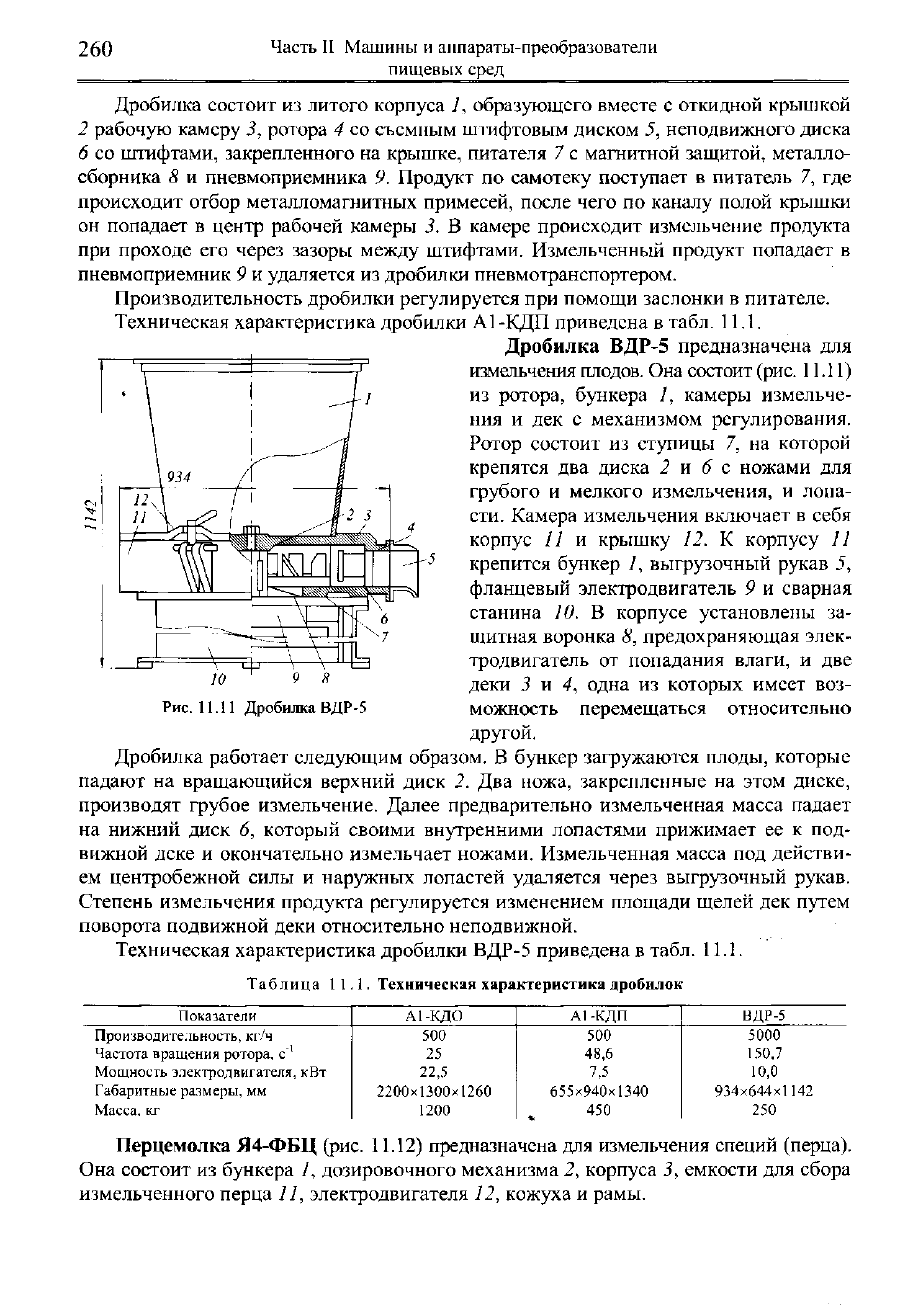

Дробилка

ВДР-5 предназначена для

измельчения плодов. Она состоит (рис. 11.11)

из ротора, бункера 7, камеры измельче-

ния и дек с механизмом регулирования.

Ротор

состоит из ступицы 7, на которой

крепятся два

диска

2 и 6 с ножами для

грубого

и мелкого измельчения, и лопа-

сти. Камера измельчения включает в себя

корпус 77 и крышку 72. К корпусу 77

крепится бункер 7, выгрузочный

рукав

5,

фланцевый электродвигатель 9 и

сварная

станина

10. В корпусе установлены за-

щитная воронка 8, предохраняющая элек-

тродвигатель от попадания влаги, и две

деки 3 и 4, одна из которых имеет воз-

можность перемещаться относительно

другой.

Дробилка

работает следующим образом. В бункер загружаются плоды, которые

падают на вращающийся верхний диск 2. Два ножа, закрепленные на этом диске,

производят

грубое

измельчение. Далее предварительно измельченная масса

падает

на нижний диск 6, который своими внутренними лопастями прижимает ее к под-

вижной деке и окончательно измельчает ножами. Измельченная масса под действи-

ем

центробежной силы и наружных лопастей удаляется через выгрузочный рукав.

Степень измельчения продукта регулируется изменением площади щелей дек путем

поворота подвижной деки относительно неподвижной.

Техническая характеристика дробилки ВДР-5 приведена в табл. 11.1.

Таблица 11.1.

Техническая характеристика дробилок

10 ' 9 8

Рис.

11.11

Дробилка ВДР-5

Показатели

А1-КДО

А1-КДП

ВДР-5

Производительность, кг/ч

500

500

5000

Частота

вращения

ротора,

с"

1

25

48,6 150,7

Мощность электродвигателя, кВт

22,5

7,5

10,0

Габаритные

размеры,

мм

2200x1300x1260 655x940x1340

934x644x1142

Масса, кг

1200

450 250

Перцемолка Я4-ФБЦ (рис. 11.12) предназначена для измельчения специй

(перца).

Она состоит из бункера 7, дозировочного механизма 2, корпуса 3, емкости для сбора

измельченного

перца

77, электродвигателя 72, кожуха и рамы.