Антикайн П.А. Металлы и расчет на прочность котлов и трубопроводов

Подождите немного. Документ загружается.

постепенно затухает. Собирательная рекристаллизация может

привести

к

образованию очень крупных кристаллов, если

ей

предшествовала пластическая деформация

с

критической сте-

пенью.

Для

большинства металлов критическая степень пла-

стической деформации составляет

5—10%. В

стали собиратель-

ная рекристаллизация происходит

при

температурах

выше 700°

С.

Для повышения пластичности наклепанного металла при-

меняется рекристаллизационный отжиг.

В

котлостроении заго-

товки толстостенных обечаек барабанов котлов

при

вальцовке,

а также гибы труб

из

некоторых феррито-мартенситных сталей

подвергают промежуточному отжигу.

Для

ускорения процесса

этот отжиг проводится обычно

при

температурах выше порога

рекристаллизации.

Так,

низкоуглеродистые стали

с

порогом

рекристаллизации около 450°

С

подвергаются рекристаллиза-

ционному отжигу

при

650—700°

С.

На

рис. 3.10,6

показано изменение механических свойств

при комнатной температуре наклепанной малоуглеродистой

стали

в

зависимости

от

температуры нагрева.

На основании изложенных представлений

о

наклепе

и

рекри-

сталлизации можно дать более точное определение горячей

и холодной обработки металлов давлением.

Холодная обработка металлов давлением производится

при

температурах ниже температуры рекристаллизации;

в

процессе

холодной обработки возникает наклеп.

Горячая обработка металлов давлением производится

при

температурах выше температуры рекристаллизации. Пласти-

ческое деформирование

и в

этом случае вызывает сдвиги

и

упрочнение,

но

упрочнение устраняется рекристаллизацией

под

действием теплоты обрабатываемой заготовки.

Горячую обработку давлением низкоуглеродистой стали

производят

при

температурах,

при

которых

она

имеет аусте-

нитную структуру. Верхняя граница температур нагрева

под

обработку давлением

на

100—200°

С

ниже температуры начала

плавления. Более высокий нагрев может привести

к

очень интен-

сивному росту зерен аустенита, которые нельзя будет раздро-

бить полностью даже

при

последующей обработке давлением.

Может также произойти оплавление

и

окисление границ зерен

(этот неисправимый дефект называется пережогом). Нагрев

до слишком высоких температур, кроме того, приводит

к

боль-

шим потерям

на

окалинообразование.

Исходным сырьем

при

прокатке

и

ковке служат слитки.

При кристаллизации стального слитка наблюдается межзеренная

и внутризеренная ликвация.

В

процессе горячей обработки

давлением дендриты дробятся

и

вытягиваются

в

волокна, раз-

деленные между собой прослойками металла

с

повышенным

содержанием примесей. Такая структура определяет различие

свойств проката в направлениях вдоль, и поперек прокатки.

Механические

;

свойства металла листов, труб, профилей

всегда выше в направлении прокатки. В технических условиях

на прокат и поковки указывается, в каком направлении следует

вырезать образцы для определения механических свойств.

Волокнистая макроструктура металла, полученная в резуль-

тате горячей обработки давлением слитка, не может быть устра-

нена ни термической обработкой, ни последующей обработкой

давлением. Последующая термическая обработка может только

ослабить контраст в химическом составе, а обработка давле-

нием—изменить направление волокон. Особенно сильно про-

является волокнистость структуры в легированных жаропрочных

сталях, так как диффузионные процессы в них затруднены.

Металл, обработанный давлением в горячем состоянии,

имеет более высокие механические свойства, чем литой. При

горячей обработке давлением рассеянные по слитку мелкие

усадочные поры, газовые раковины и трещинки завариваются.

Структура из дендритной превращается в полиэдрическую.

По мере увеличения степени вытяжки механические свойства,

определенные на поперечных образцах, сначала повышаются,

затем несколько снижаются из-за образования текстуры.

Ликвационная зона слитка, расположенная в его централь-

ной части, обычно при обработке давлением изменяет свою

форму и вытягивается. Поэтому в средней части профиля

проката или поковки содержится больше примесей. Эти слои

металла имеют пониженные механические свойства.

Неметаллические включения принимают при обработке

давлением различную форму в зависимости от их пластичности.

Пластичные включения — сульфиды FeS и MnS — вытяги-

ваются вдоль направления прокатки и выявляются в макро-

структуре в виде продольных тонких полосок. Хрупкие вклю-

чения оксидов и нитридов располагаются в виде точечных

прерывистых линий (цепочек).

Не допускается попадание в готовые изделия оставшихся

после прокатки или ковки расслоений от следов усадочной

раковины и от рыхлости, незаварившихся газовых пузырей

и т. д. В процессе обработки давлением части проката или

поковок, содержащие усадочную раковину и рыхлость, отрезают.

Наклеп оказывает вредное влияние на жаропрочность

деформированных котельных сталей, которые должны обеспе-

чить надежную работу оборудования в течение

100—200

тыс. ч.

При малых сроках и относительно низких температурах экс-

плуатации наклеп может оказаться полезным.

В процессе сборки поверхностей нагрева на плазу завода

или на монтаже часто применяется подгибка с подогревом

газовой горелкой. Обычно по инструкции разрешается подогрев

до температуры, не превышающей верхней, допускаемой при

отпуске. Однако контроль температуры практически не осу-

ществляется, и металл перегревается, так как при этом для

подгибки требуется меньшее усилие и сборка облегчается.

В результате перегрева при подгибке металл труб приобретает

нерекомендованную структуру и становится менее -жаропрочным.

Поэтому необходимо совершенствовать процесс гибки, уже-

сточать пределы на допускаемые отклонения механических

свойств труб в холодном состоянии, чтобы обеспечить после

гибки стабильные размеры гибов, не требующие последующей

подгибки с подогревом при сборке.

3.12. Гибка труб и основные технические требования к гибам

Все гибы труб поверхностей нагрева и подавляющее боль-

шинство гибов трубопроводов изготавливаются путем гибки

прямых труб на специальных трубогибочных станках. "

Крутозагнутые гибы труб котлов высокого и среднего

давления на протяжении ряда лет изготовлялись путем литья

в земляные формы. В настоящее время от этого способа прак-

тически отказались в связи с большим количеством дефектов

и невозможностью выполнения 100%-ного контроля плотности

отливок.

Крутозагнутые гибы большого диаметра изготавливают путем

штамповки двух полуторов с последующей сваркой. Сварное

швы проходят 100%-ный дефектоскопический контроль.

Гиб^ка труб поверхностей нагрева паровых котлов, тепло-

обменных аппаратов и большей части трубопроводов осу-

ществляется в холодном состоянии на трубогибочных станках.

Трубы большого диаметра гнутся на станках с нагревом до

температуры, при которой происходит превращение структуры

углеродистой или. перлитной низколегированной стали в аустенит.

При гибке с подогревом требуются существенно меньшие усилия.

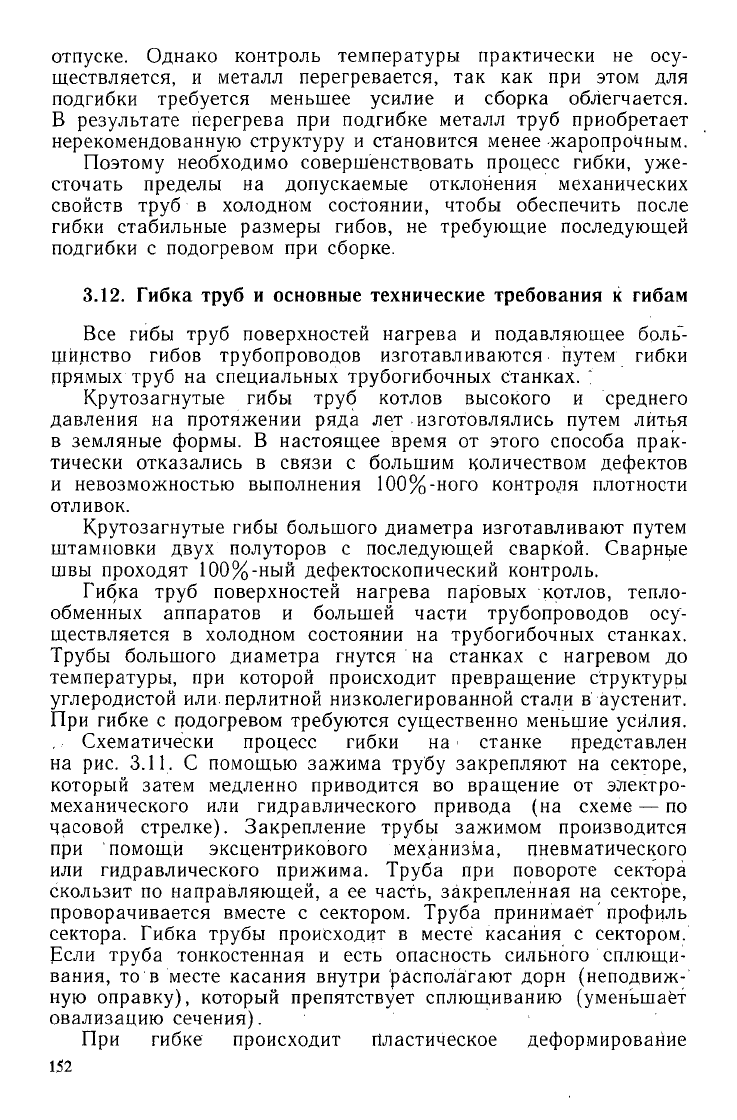

,; Схематически процесс гибки на• станке представлен

на рис. 3.11. С помощью зажима трубу закрепляют на секторе,

который затем медленно приводится во вращение от электро-

механического или гидравлического привода (на схеме — по

часовой стрелке). Закрепление трубы зажимом производится

при помощи эксцентрикового механизма, пневматического

или гидравлического прижима. Труба при повороте сектора

скользит по направляющей, а ее часть, закрепленная на секторе,

проворачивается вместе с сектором. Труба принимает'профиль

сектора. Гибка трубы происходит в месте касания с сектором.

Цели труба тонкостенная и есть опасность сильного сплющи-

вания, то в месте касания внутри располагают дорн (неподвиж-

ную оправку), который препятствует сплющиванию (уменьшает

овализацию сечения).

При гибке происходит Пластическое деформирование

Рис.

3.11. Цикл гибки труб в трубогибочном станке с гидравлическим Приводом:

а — 1-й прием: подготовка рабочих органов станка к загрузке трубой; б — 2-й прием загрузка станка

трубой; & — 3-й прием: установка рабочих органов станка в положение, соответствующее началу

гибки трубы; г — 4-й прием: выполнение гибки трубы; д — 5-й прием

1

возврат поворотного стола и ги-

бочного сектора в исходное положение; / — подвижной суппорт поворотного стола; 2 — подвижной

суппорт неподвижного стола; 3—неподвижный стол; 4 — упор неподвижного стола, 5 — сменный

вкладыш, 6— стержень дорна; 7 — дорн; 8 — гибочный сектор; 9 — поворотный стол, /0 — сменный

вкладыш; // — упор поворотного стола; 12 — сгибаемая труба; 13 — фиксатор

металла — на наружной части гиба металл растягивается, на

внутренней — сжимается. Чем меньше радиус гиба, тем больше

деформация. Для получения малых искажений формы сечения

трубы при гибке важно, чтобы конец дорна располагался точно

в точке касания: если он будет сдвинут назад, то при гибке

получится сильная овализация, если — вперед, то дорн будет

царапать и сминать внутреннюю поверхность трубы. При этом

возможно образование поперечных надрывов на трубе.

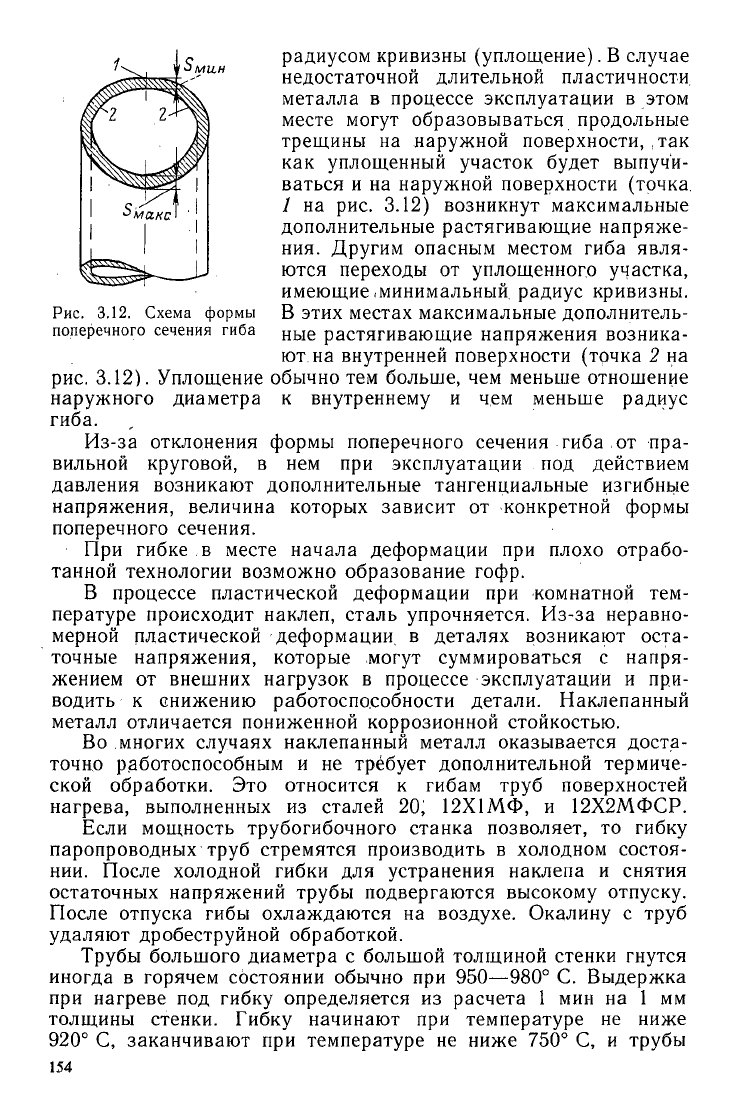

На рис. 3.12 показана схема формы поперечного сечения

гиба. С наружной стороны гиб имеет участок сечения с большим

Рис.

3.12. Схема формы

поперечного сечения гиба

радиусом кривизны (уплощение). В случае

недостаточной длительной пластичности

металла в процессе эксплуатации в этом

месте могут образовываться продольные

трещины на наружной поверхности, ,так

как уплощенный участок будет выпучи-

ваться и на наружной поверхности (точка,

/ на рис. 3.12) возникнут максимальные

дополнительные растягивающие напряже-

ния. Другим опасным местом гиба явля-

ются переходы от уплощенного участка,

имеющие (Минимальный радиус кривизны.

В этих местах максимальные дополнитель-

ные растягивающие напряжения возника-

ют, на внутренней поверхности (трчка 2 на

рис.

3.12).

Уплощение обычно тем больше, чем меньше отношение

наружного диаметра к внутреннему и чем меньше радиус

гиба.

Из-за отклонения формы поперечного сечения гиба от пра-

вильной круговой, в нем при эксплуатации под действием

давления возникают дополнительные тангенциальные изгибные

напряжения, величина которых зависит от конкретной формы

поперечного сечения.

При гибке ъ месте начала деформации при плохо отрабо-

танной технологии возможно образование гофр.

В процессе пластической деформации при комнатной тем-

пературе происходит наклеп, сталь упрочняется. Из-за неравно-

мерной пластической деформации в деталях возникают оста-

точные напряжения, которые могут суммироваться с напря-

жением от внешних нагрузок в процессе эксплуатации и при-

водить к снижению работоспособности детали. Наклепанный

металл отличается пониженной коррозионной стойкостью.

Во многих случаях наклепанный металл оказывается доста-

точно работоспособным и не требует дополнительной термиче-

ской обработки. Это относится к гибам труб поверхностей

нагрева, выполненных из сталей 20; 12Х1МФ, и 12Х2МФСР.

Если мощность трубогибочного станка позволяет, то гибку

паропроводных труб стремятся производить в холодном состоя-

нии. После холодной гибки для устранения наклепа и снятия

остаточных напряжений трубы подвергаются высокому отпуску.

После отпуска гибы охлаждаются на воздухе. Окалину с труб

удаляют дробеструйной обработкой.

Трубы большого диаметра с большой толщиной стенки гнутся

иногда в горячем состоянии обычно при 950—980° С. Выдержка

при нагреве под гибку определяется из расчета 1 мин на 1 мм

толщины стенки. Гибку начинают при температуре не ниже

920° С, заканчивают при температуре не ниже 750° С, и трубы

охлаждают на воздухе. После горячей гибки производят полную

термическую обработку — нормализацию с отпуском.

На котлостроительных заводах гибку стремятся выполнять

в холодном состоянии, так как при горячей гибке не исключена

вероятность неблагоприятных изменений структуры металла

и как следствие — снижения его жаропрочности. При нагреве

под гибку необходимо точно выдерживать температуру по длине

и периметру труб, но печное оборудование котлостроительных

заводов не всегда обеспечивает необходимую точность нагрева.

Гибку труб, выполненных из стали 12Х118Н12Т и других

аустенитных сталей, ведут в холодном состоянии. После гибки

необходима аустенизация. Гибы пакетом не более чем из пяти

змеевиков, положенных один на другой, загружают в печь

с панельными газовыми горелками. В печи размещают гибы

змеевиков, а прямые концы, выступающие из печи, помещают

на подставки, причем число подставок должно быть не менее

двух. Гибы нагревают до 1000—1050° С и выдерживают в те-

чение 15 мин.

В последние годы на котлостроительных заводах и в ремонт-

ных предприятиях Минэнерго СССР применяются станки для

гибки труб с использованием индукционного нагрева током

средней частоты

(2400—2500

Гц) с использованием машинного

генератора.

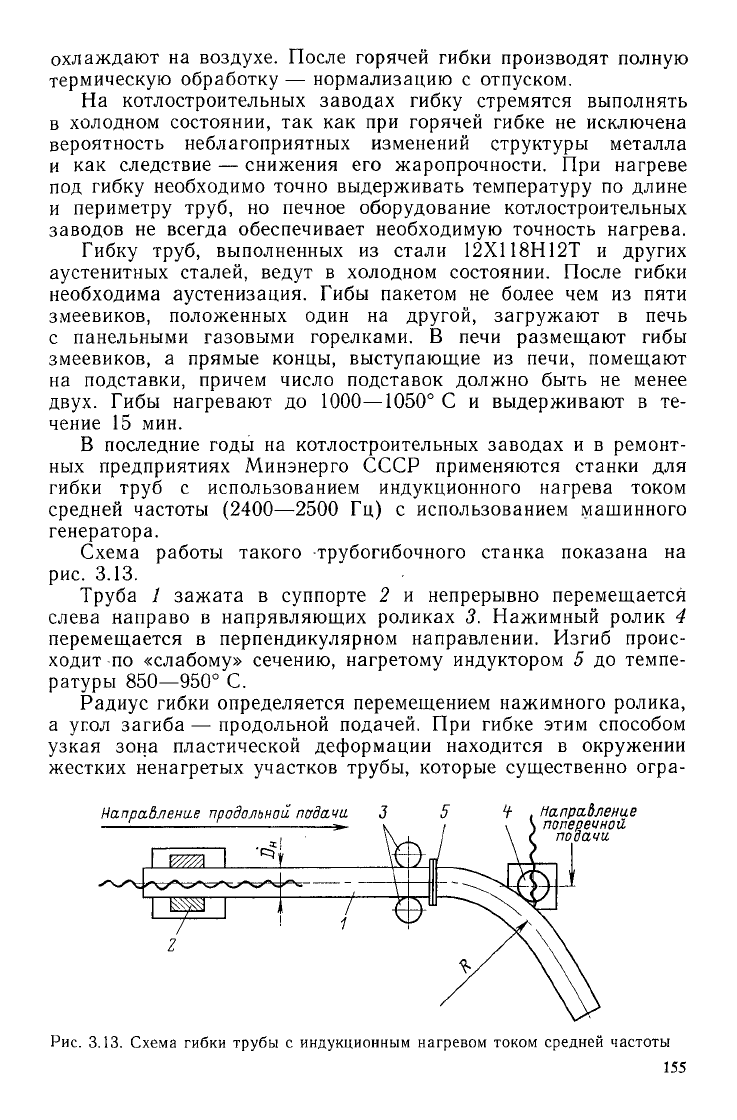

Схема работы такого трубогибочного станка показана на

рис.

3.13.

Труба 1 зажата в суппорте 2 и непрерывно перемещается

слева направо в напрявляющих роликах 3. Нажимный ролик 4

перемещается в перпендикулярном направлении. Изгиб проис-

ходит-по «слабому» сечению, нагретому индуктором 5 до темпе-

ратуры 850—950° С.

Радиус гибки определяется перемещением нажимного ролика,

а угол загиба — продольной подачей. При гибке этим способом

узкая зона пластической деформации находится в окружении

жестких ненагретых участков трубы, которые существенно огра-

Рис.

3.13. Схема гибки трубы с индукционным нагревом током средней частоты

155

ничивают искажение поперечного сечения. Для получения пра-

вильной формы поперечного сечения ширина нагретой полоски

должна поддерживаться в диапазоне

(1,5—2,5)

s. Ширина

полосы нагрева ограничивается действием спреера — души-

рующей установки (за индуктором на горячую трубу направ-

ляются струи воды).

В процессе пластического деформирования необходимо обес-

печивать равномерный нагрев, иначе могут образоваться гофры

или локальные деформации в виде сдвигов.

На станках с индукционным нагревом трубы гнут с наружным

диаметром

108—465

мм, с толщиной стенки до 20 мм.

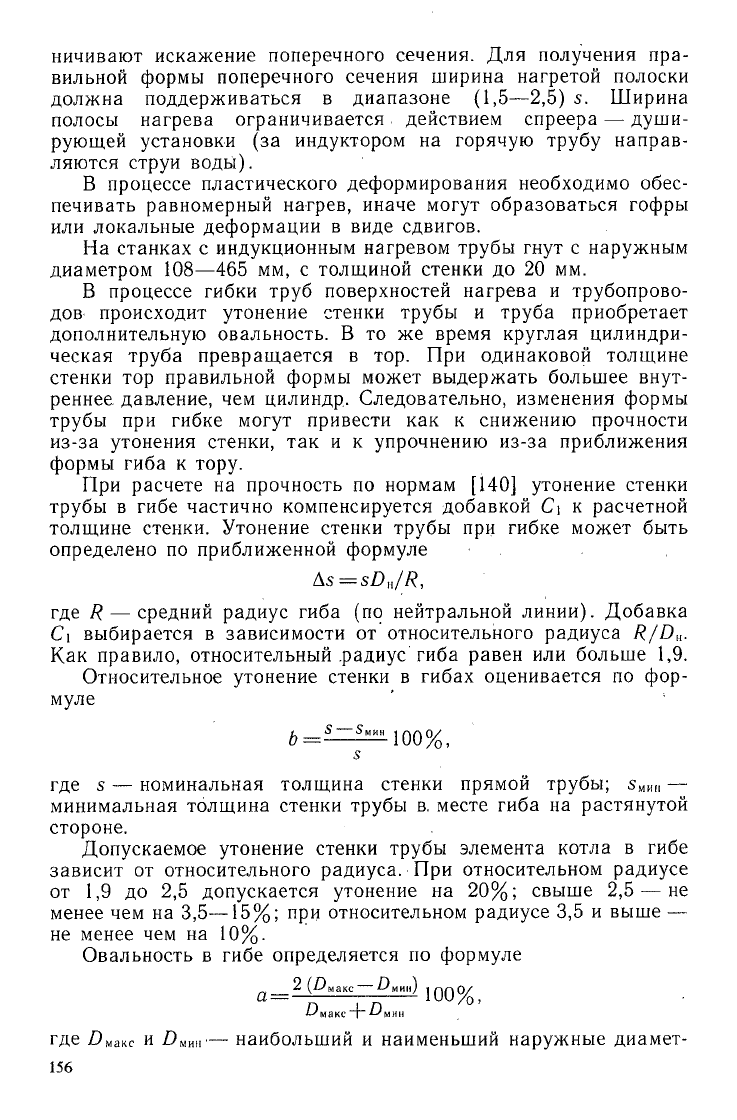

В процессе гибки труб поверхностей нагрева и трубопрово-

дов происходит утонение стенки трубы и труба приобретает

дополнительную овальность. В то же время круглая цилиндри-

ческая труба превращается в тор. При одинаковой толщине

стенки тор правильной формы может выдержать большее внут-

реннее давление, чем цилиндр. Следовательно, изменения формы

трубы при гибке могут привести как к снижению прочности

из-за утонения стенки, так и к упрочнению из-за приближения

формы гиба к тору.

При расчете на прочность по нормам [140] утонение стенки

трубы в гибе частично компенсируется добавкой С\ к расчетной

толщине стенки. Утонение стенки трубы при гибке может быть

определено по приближенной формуле

As = sD

H

/R,

где R — средний радиус гиба (по нейтральной линии). Добавка

С\ выбирается в зависимости от относительного радиуса R/D

H

.

Как правило, относительный радиус гиба равен или больше 1,9.

Относительное утонение стенки в гибах оценивается по фор-

муле

b =

s-s

Mm

10Q

o^

5

где 5 — номинальная толщина стенки прямой трубы;

s

M

„„

—

минимальная толщина стенки трубы в. месте гиба на растянутой

стороне.

Допускаемое утонение стенки трубы элемента котла в гибе

зависит от относительного радиуса. При относительном радиусе

от 1,9 до 2,5 допускается утонение на 20%; свыше 2,5 — не

менее чем на

3,5—15%;

при относительном радиусе 3,5 и выше —

не менее чем на 10%.

Овальность в гибе определяется по формуле

2(В

ма

кс--/)мнн)

100

о/

*-s

макс

и мин

где

D

MaKC

и

DMHH—

наибольший и наименьший наружные диамет-

ры трубы в месте гиба, измеренные в одном и том же контроль-

ном сечении.

Овальность в гибах труб поверхностей нагрева при относи-

тельном радиусе свыше 2,5 не должна превышать 10%; при

относительном радиусе 2,5 и менее допускается овальность

до 12%. На гибах соединительных труб и трубопроводов

в пределах котла допускается овальность до 8% независимо

от относительного радиуса.

Овальность в гибах станционных трубопроводов, изготовлен-

ных штамповкой и сваркой из двух половин, не должна превы-

шать 3,5%.

Как правило, овальность труб в гибе тем выше, чем более

тонкостенна труба и чем круче радиус тиба. Для снижения

овальности котлостроительные заводы в последние годы увели-

чивают относительные радиусы гибов труб.

3.13. Штамповка днищ, вальцовка и штамповка обечаек

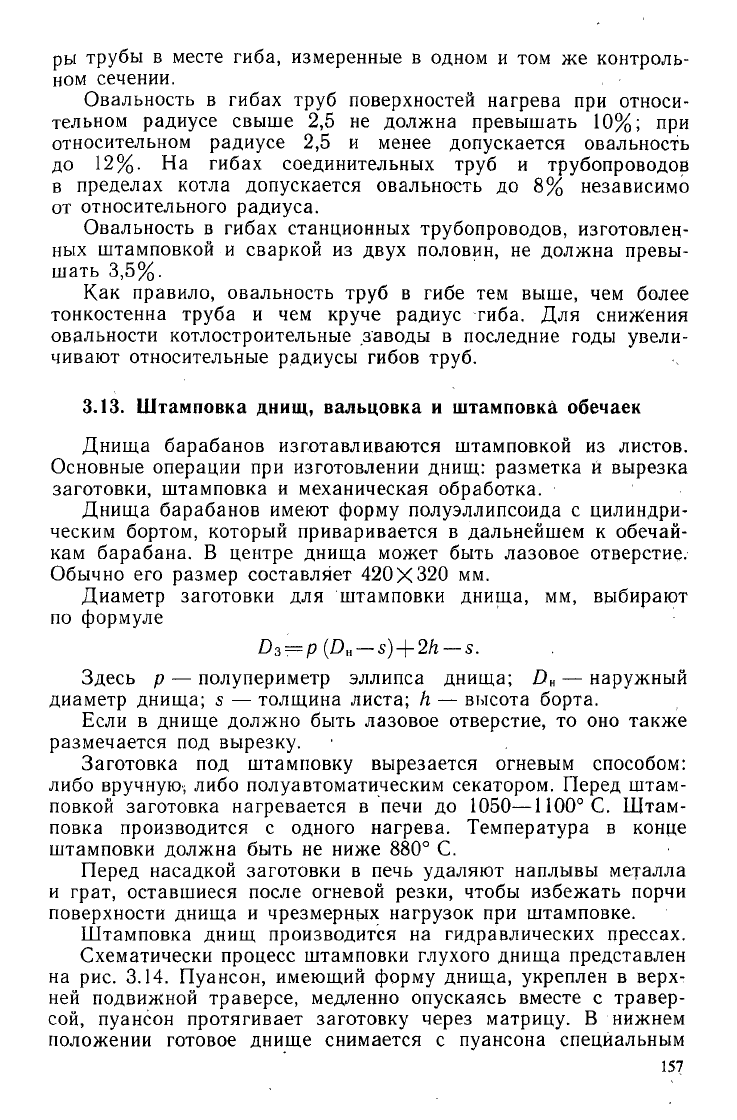

Днища барабанов изготавливаются штамповкой из листов.

Основные операции при изготовлении днищ: разметка й вырезка

заготовки, штамповка и механическая обработка.

Днища барабанов имеют форму полуэллипсоида с цилиндри-

ческим бортом, который приваривается в дальнейшем к обечай-

кам барабана. В центре днища может быть лазовое отверстие.

Обычно его размер составляет

420X320

мм.

Диаметр заготовки для штамповки днища, мм, выбирают

по формуле

D

3

= p(D

ti

-s) + 2h-s.

Здесь р — полупериметр эллипса днища; Z)

H

— наружный

диаметр днища; 5 — толщина листа; h — высота борта.

Если в днище должно быть лазовое отверстие, то оно также

размечается под вырезку.

Заготовка под штамповку вырезается огневым способом:

либо вручную; либо полуавтоматическим секатором. Перед штам-

повкой заготовка нагревается в печи до 1050—1100° С. Штам-

повка производится с одного нагрева. Температура в конце

штамповки должна быть не ниже 880° С.

Перед насадкой заготовки в печь удаляют наплывы металла

и грат, оставшиеся после огневой резки, чтобы избежать порчи

поверхности днища и чрезмерных нагрузок при штамповке.

Штамповка днищ производится на гидравлических прессах.

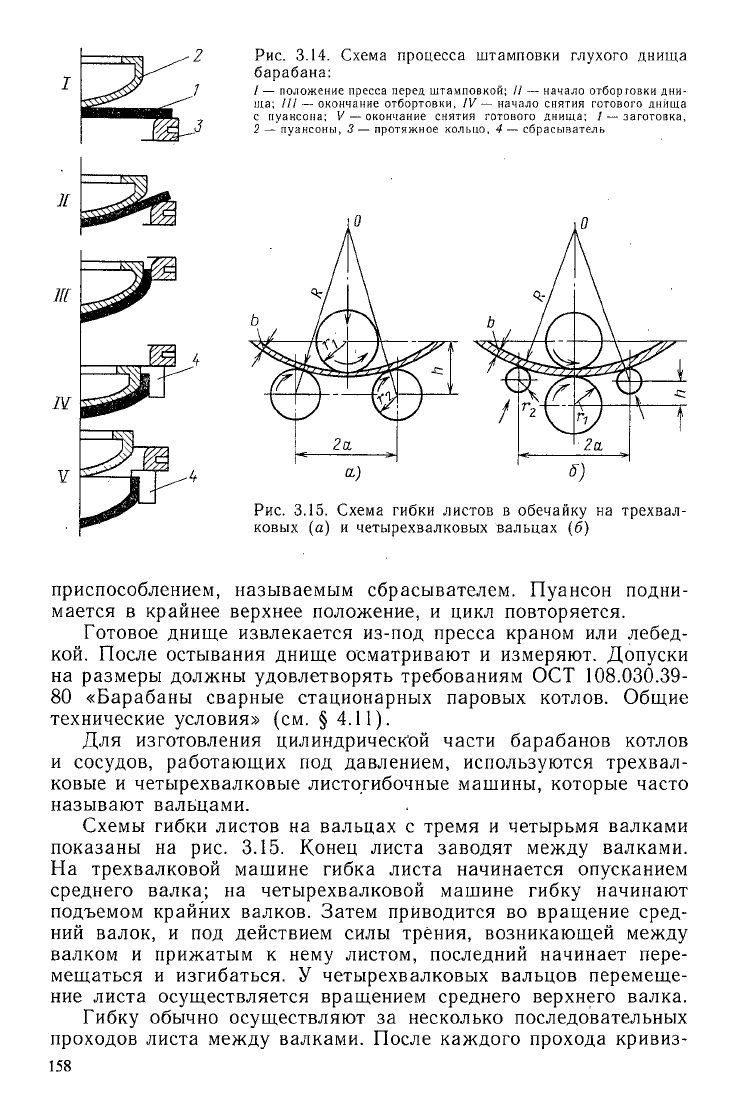

Схематически процесс штамповки глухого днища представлен

на рис. 3.14. Пуансон, имеющий форму днища, укреплен в верх-

ней подвижной траверсе, медленно опускаясь вместе с травер-

сой, пуансон протягивает заготовку через матрицу. В нижнем

положении готовое днище снимается с пуансона специальным

Рис.

3.14.

Схема процесса штамповки глухого днища

барабана:

/

—

положение пресса перед штамповкой;

/У —

начало отборговки дни-

ща;

/// —

окончание отбортовки,

IV —

начало снятия готового днища

с пуансона;

V —

окончание снятия готового днища;

/ —

заготовка,

2 —

пуансоны,

3 —

протяжное кольцо,

4 —-

сбрасыватель

Рис.

3.15.

Схема гибки листов

в

обечайку

на

трехвал-

ковых

(а) и

четырехвалковых вальцах

(б)

приспособлением, называемым сбрасывателем. Пуансон подни-

мается

в

крайнее верхнее положение,

и

цикл повторяется.

Готовое днище извлекается из-под пресса краном

или

лебед-

кой. После остывания днище осматривают

и

измеряют. Допуски

на размеры должны удовлетворять требованиям

ОСТ 108.030.39-

80

«Барабаны сварные стационарных паровых котлов. Общие

технические условия»

(см. § 4.11).

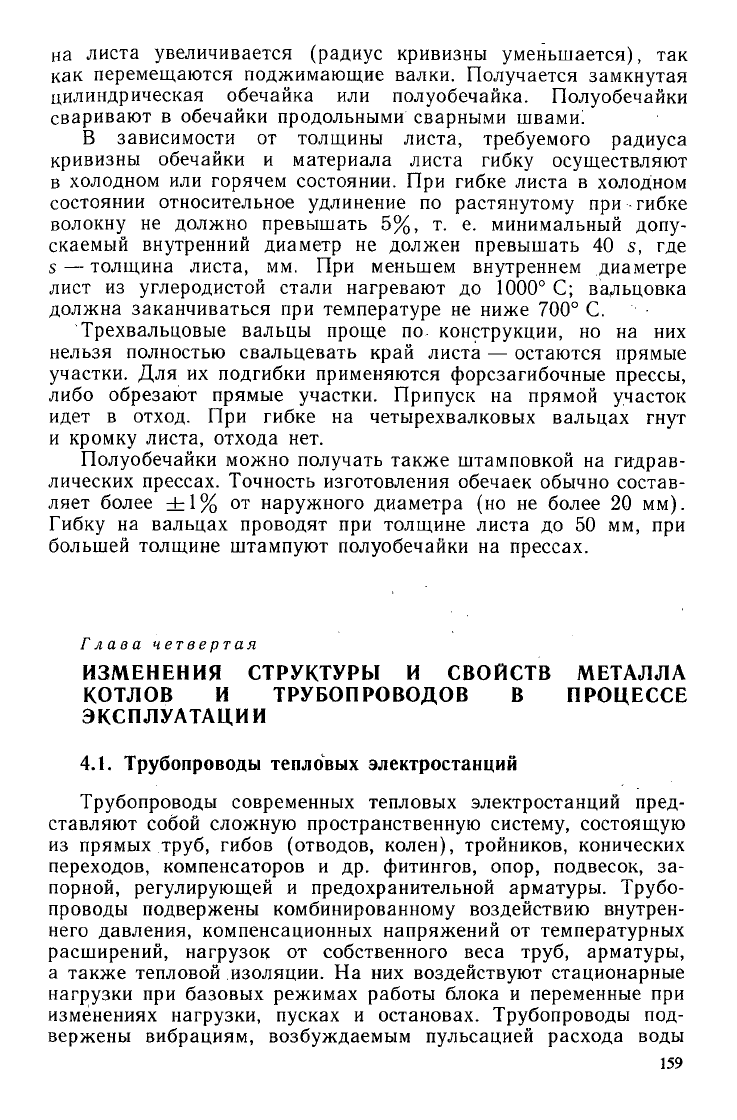

Для изготовления цилиндрической части барабанов котлов

и сосудов, работающих

под

давлением, используются трехвал-

ковые

и

четырехвалковые листогибочные машины, которые часто

называют вальцами.

Схемы гибки листов

на

вальцах

с

тремя

и

четырьмя валками

показаны

на рис. 3.15.

Конец листа заводят между валками.

На трехвалковой машине гибка листа начинается опусканием

среднего валка;

на

четырехвалковой машине гибку начинают

подъемом крайних валков. Затем приводится

во

вращение сред-

ний валок,

и под

действием силы трения, возникающей между

валком

и

прижатым

к

нему листом, последний начинает пере-

мещаться

и

изгибаться.

У

четырехвалковых вальцов перемеще-

ние листа осуществляется вращением среднего верхнего валка.

Гибку обычно осуществляют

за

несколько последовательных

проходов листа между валками. После каждого прохода кривиз-

на листа увеличивается (радиус кривизны уменьшается), так

как перемещаются поджимающие валки. Получается замкнутая

цилиндрическая обечайка или полуобечайка. Полуобечайки

сваривают в обечайки продольными сварными швами!

В зависимости от толщины листа, требуемого радиуса

кривизны обечайки и материала листа гибку осуществляют

в холодном или горячем состоянии. При гибке листа в холодном

состоянии относительное удлинение по растянутому при гибке

волокну не должно превышать 5%, т. е. минимальный допу-

скаемый внутренний диаметр не должен превышать 40 s, где

s

— толщина листа, мм. При меньшем внутреннем диаметре

лист из углеродистой стали нагревают до 1000° С; вальцовка

должна заканчиваться при температуре не ниже 700° С.

Трехвальцовые вальцы проще по конструкции, но на них

нельзя полностью свальцевать край листа — остаются прямые

участки. Для их подгибки применяются форсзагибочные прессы,

либо обрезают прямые участки. Припуск на прямой участок

идет в отход. При гибке на четырехвалковых вальцах гнут

и кромку листа, отхода нет.

Полуобечайки можно получать также штамповкой на гидрав-

лических прессах. Точность изготовления обечаек обычно состав-

ляет более ±1% от наружного диаметра (но не более 20 мм).

Гибку на вальцах проводят при толщине листа до 50 мм, при

большей толщине штампуют полуобечайки на прессах.

Глава четвертая

ИЗМЕНЕНИЯ СТРУКТУРЫ И СВОЙСТВ МЕТАЛЛА

КОТЛОВ И ТРУБОПРОВОДОВ В ПРОЦЕССЕ

ЭКСПЛУАТАЦИИ

4.1. Трубопроводы тепловых электростанций

Трубопроводы современных тепловых электростанций пред-

ставляют собой сложную пространственную систему, состоящую

из прямых труб, гибов (отводов, колен), тройников, конических

переходов, компенсаторов и др. фитингов, опор, подвесок, за-

порной, регулирующей и предохранительной арматуры. Трубо-

проводы подвержены комбинированному воздействию внутрен-

него давления, компенсационных напряжений от температурных

расширений, нагрузок от собственного веса труб, арматуры,

а также тепловой изоляции. На них воздействуют стационарные

нагрузки при базовых режимах работы блока и переменные при

изменениях нагрузки, пусках и остановах. Трубопроводы под-

вержены вибрациям, возбуждаемым пульсацией расхода воды