Антикайн П.А. Металлы и расчет на прочность котлов и трубопроводов

Подождите немного. Документ загружается.

и

1

'полуспокбйной стали. Наследственно мелкозернистые низко-

легированные жаропрочные стали имеют слабо развитый учас-

ток с разросшимся зерном или этот участок отсутствует совсем.

Это объясняется тем, что зерно аустенита не склонно к росту.

Очень сильный рост зерна в околошовной зоне наблюдается у

хромистых нержавеющих сталей ферритного класса.

'•'Участок 3—4 — участок нормализации. На этом участке

температура изменяется от температуры, превышающей темпе-

ратуру

Агзу

на 100—150° С до температуры Агз. Непродолжи-

тельный нагрев "в этом интервале температур вызывает измель-

чение зерна. Металл участка нормализации обладает повышен-

ными механическими свойствами при комнатной температуре.

Ширина его составляет от 0,2 до 4—5 мм.

;

На участке 4—5 температура изменялась от температуры

Агз дО

!

температуры Аг\. Здесь произошла частичная перекрис-

таллизация. В первую очередь превращение захватывает перлит-

ные,

зерна; они и часть ферритных зерен превращались в аусте-

ни!:*'При .последующем охлаждении остались неизмельченные

ф'еррйтные

1

зерна, не претерпевшие превращения при нагреве,

и измельченные зерна квазиэвтектоида с пониженным содержа-

нием 'углерода. Обычно ширина'этой зоны нахЬдится в пределах

от

;

0;1.

до 5 мм. ,

1

, .

v''У

У ч ас т о к 5—6 — участок рекристаллизации существует то-

лйкЬ у наклепанной^ стали. Раздробленные и вытянутые при пла-

стической деформации зерна в интервале от 450 до 727° С стре-

мятся принять равноосную форму. При температурах 650—727° С

МоЖет/произойти собирательная рекристаллизация, приводящая

к

х

росту зёрна. Участок рекристаллизации сохраняет текстуру

(ё^роче'чнбе расположение рядов зерен феррита и перлита вдоль

направления прокатки). Ширина этого участка 0,1—5 мм.

\ -У'ч

;

;э'сток 6—7 называется участком синеломкости. Здесь

температура изменяется от 400 до 200° С. При этих температу-

ра^

1

стали склонны к старению. По границам зерен скапливают-

ся нитриды и карбиды, .в результате этого снижается пластич-

ность стали. Обычные металлографические методы не позволяют

обнаружить указанные скопления. У сталей, не склонных к .ста-

рению', участок синеломкости отсутствует.

Нагрев стали ниже 200° С не вызывает изменений структуры

и свойств.

[

.; Участок свариваемого металла, претерпевший изменения

структуры и свойств, под воздействием, термического цикла свар-

ки,

^называется зоной термического влияния.

Под воздействием термического цикла сварки особенно за-

метные изменения происходят в структуре и свойствах терми-

чески, упрочняемых сталей, таких, кпК 12Х1МФ, 12Х2МФСР,

15ХЩ1Ф, и в околошовной зоне может происходить либо под-

калка с образованием структур повышенной твердости, либо

полная или частичная закалка на мартенсит. При выборе--режи-

мов сварки таких сталей стремятся избежать резкой закалки.и

перегрева металла в околошовной зоне. Но в любом случае при

сварке термически упрочняемых сталей образуется жесткая про-

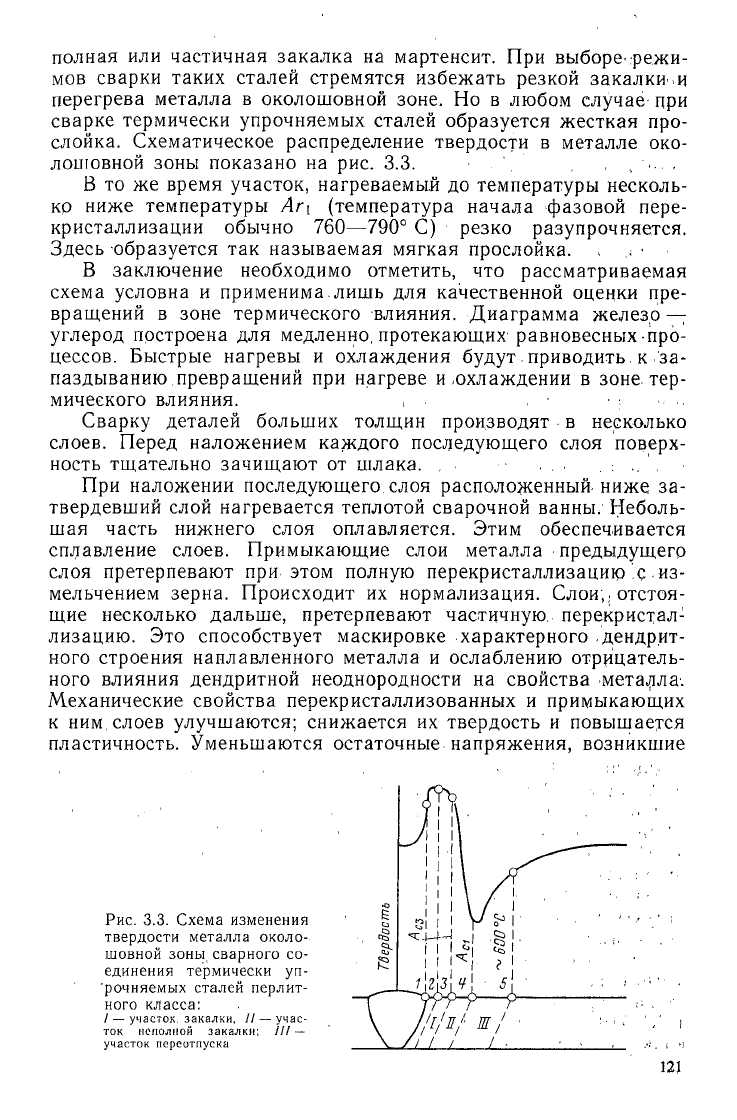

слойка. Схематическое распределение твердости в металле око-

лошовной зоны показано на рис. 3.3. , ,

В то же время участок, нагреваемый до температуры несколь-

ко ниже температуры Аг\ (температура начала фазовой пере-

кристаллизации обычно 760—790° С) резко разупрочняется.

Здесь образуется так называемая мягкая прослойка, i

.<

•

•

В заключение необходимо отметить, что рассматриваемая

схема условна и применима.лишь для качественной оценки пре-

вращений в зоне термического влияния. Диаграмма железо —

углерод построена для медленно, протекающих равновесных «про-

цессов. Быстрые нагревы и охлаждения будут приводить, к за-

паздыванию превращений при нагреве и-охлаждении в зоне, тер-

мического влияния.

Сварку деталей больших толщин производят в несколько

слоев. Перед наложением каждого последующего слоя поверх-

ность тщательно зачищают от шлака. , . .

При наложении последующего,слоя расположенный ниже за-

твердевший слой нагревается теплотой сварочной ванны. Неболь-

шая часть нижнего слоя оплавляется. Этим обеспечивается

сплавление слоев. Примыкающие слои металла предыдущего

слоя претерпевают при этом полную перекристаллизацию *,с-из-

мельчением зерна. Происходит их нормализация. Слои,, отстоя-

щие несколько дальше, претерпевают частичную,- перекристал

:

лизацию. Это способствует маскировке характерного /дендрит-

ного строения наплавленного металла и ослаблению отрицатель-

ного влияния дендритной неоднородности на свойства металла.

Механические свойства перекристаллизованных и примыкающих

к ним, слоев улучшаются; снижается их твердость и повышается

пластичность. Уменьшаются остаточные напряжения, возникшие

Рис.

3.3. Схема изменения

твердости металла около-

шовной зоны сварного со-

единения термически уп-

рочняемых сталей перлит-

ного класса:

/ — участок, закалки, // — учас-

ток неполной закалки; /// —

участок переотпуска

в процессе сварки. Литую структуру в чистом виде сохраняют

только верхние слои, расположенные в усилении сварного шва.

Рассмотрим особенности кристаллизации и формирования

структуры металла шва в высоколегированных нержавеющих

и жаропрочных аустенитных сталях.

Структура наплавленного металла сварного шва может со-

стоять из чистого аустенита или из аустенита с небольшим ко-

личеством феррита: Чисто аустенитная структура обеспечивает

более высокую длительную прочность и лучшую коррозионную

стойкость, чем аустенито-ферритная. Однако сварные стыки с

ферритной составляющей менее склонны к образованию горячих

трещин. Поэтому для сварки труб из сталей аустенитного класса

в настоящее время применяются электроды, обеспечивающие

в наплавленном металле структуру аустенита с небольшим ко-

личеством феррита.

•

' На оплавившихся зернах основного металла, так же как

и в ванне жидкого металла перлитной стали, в процессе засты-

вания образуются дендриты. На одном зерне основного метал-

ла вырастает' несколько дендритов с параллельными осями.

Переплетаясь, они образуют как бы один кристаллит, который

растет очень быстро, так как имеется интенсивный теплоотвод.

Чем крупнее зерна основного металла, тем крупнее дендриты

шва. В сварном шве наблюдается микроскопическая межзерен-

ная и внутризеренная химическая неоднородность. Чем больше

скорость охлаждения и быстрее протекает кристаллизация, тем

сильнее выражена эта неоднородность. При медленном охлаж-

дении зона химической неоднородности сглаживается за счет

диффузии.

Структура сварного шва, содержащая б-феррит, образую-

щийся при первичной кристаллизации из жидкого раствора,

более мелкозернистая, чем в шве с чисто аустенитной струк-

турой.

Процесс первичной кристаллизации сварочной ванны аусте-

нитного шва носит периодический характер. Сварной шов имеет

чешуйчатое строение. Дендриты нижней чешуйки служат ос-

новой для роста дендритов следующей чешуйки. Обычно слой

имеет

1

четкое транскристаллитное строение. Наличие феррит-

ной составляющей нарушает правильные столбчатые ряды ден-

дритов и способствует получению дезориентированной струк-

туры. Дендриты и межкристаллитные прослойки получаются

тоньше. Швы с измельченной дезориентированной аустенито-

ферритной структурой обладают высокой стойкостью против

образования горячих трещин и устойчивы против межкристал-

литной коррозии.

Структура наплавленного металла зависит от химического

состава. Углерод, никель, марганец, азот, медь и кобальт —

элементы, повышающие устойчивость аустенита в стали; они

способствуют получению однофазного металла шва или умень-

шению содержания феррита.

Влияние углерода эффективно, примерно в десять раз силь-

нее никеля. Но повышение содержания углерода способствует

выпадению карбидов и, следовательно, уменьшению коррози-

онной стойкости сварного шва. В сталях аустенитного класса,

применяемых для изготовления паропроводов и поверхностей

нагрева котлов, содержание углерода не превышает 0,12 %.

Азот оказывает сильное аустенизирующее действие и спо-

собствует измельчению структуры наплавленного аустенито-

ферритного металла. В сварных швах со структурой аустенита

азот не измельчает структуры. Марганец и кобальт, являясь

аустенитообразующими элементами, действуют слабее никеля.

Ферритообразующие элементы увеличивают процентное со-

держание феррита в наплавленном металле. По эффективности

влияния на ферритообразование элементы можно расположить

в следующий убывающий ряд: алюминий, титан, ванадий,

кремний, цирконий, ниобий, вольфрам, молибден.

В сварных швах со структурой аустенита из-за высокой ста-

бильности его, как правило, отсутствует вторичная кристал-

лизация.

При первичной кристаллизации получается структура, сохра-

няющаяся в основном до комнатной температуры. Вторичная

кристаллизация проявляется лишь в выделении вторичных

карбидов, выпадающих из-за уменьшения растворимости

углерода при снижении температуры, и вторичного феррита,

образующегося в результате частичного фазового превраще-

ния, захватывающего небольшой участок металла шва. Вто-

ричная структура сварного шва стали аустенитного класса

подчеркивает картину первичной кристаллизации.

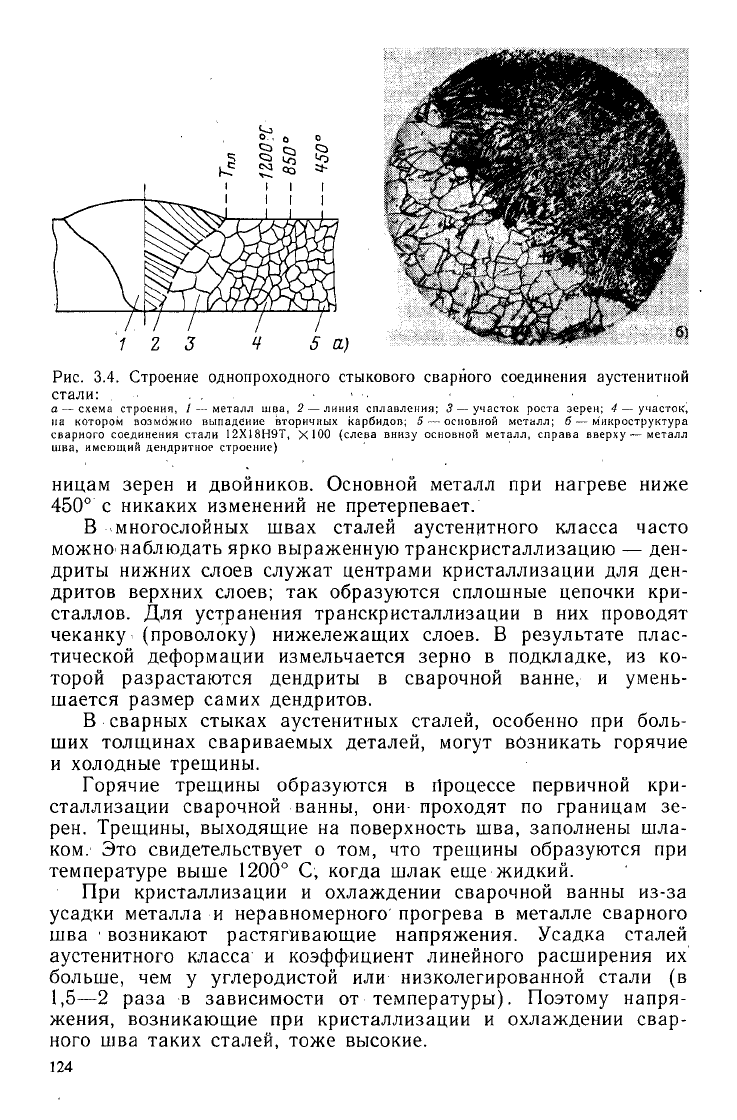

На рис. 3.4 схематически показано строение однопроход-

ного сварного соединения стали аустенитного класса, выполнен-

ного электродуговой сваркой.

Строение околошовной зоны стали аустенитного класса про-

ще,

чем углеродистой или низколегированной перлитной стали.

На участке, обозначенном на схеме цифрой 3, происходит на-

грев от солидуса приблизительно до 1200° С, вызывающий

рост зерна. Однако процесс протекает не очень интенсивно

даже при сварке с высокой погонной энергией и происходит за

счет поглощения крупными зернами более мелких. В стали

08Х18Н10Т на участках, примыкающих непосредственно к зоне

сплавления, возможно выпадение б-феррита. По границам

жидкой ,и твердой фаз наблюдается интенсивная диффузия,

приводящая к перемещению хрома, титана, ниобия, кремния

и других ферритообразующих элементов.

На участке, нагретом тепловым циклом сварки от 400 до

850° С, возможно выпадение карбидов из аустенита по гра-

Рис.

3.4. Строение однопроходного стыкового сварного соединения аустенитной

стали: , . , , . . .,

а — схема строения, /—металл шва, 2 — линия сплавления; 3 — участок роста зерен; 4 — участок;

на котором возможно выпадение вторичных карбидов; 5 — основной металл; б — микроструктура

сварного соединения стали 12Х18Н9Т, ХЮО (слева внизу основной металл, справа вверху—металл

шва, имеющий дендритное строение)

ницам зерен и двойников. Основной металл при нагреве ниже

450° с никаких изменений не претерпевает.

В многослойных швах сталей аустенитного класса часто

можно наблюдать ярко выраженную транскристаллизацию — ден-

дриты нижних слоев служат центрами кристаллизации для ден-

дритов верхних слоев; так образуются сплошные цепочки кри-

сталлов. Для устранения транскристаллизации в них проводят

чеканку (проволоку) нижележащих слоев. В результате плас-

тической деформации измельчается зерно в подкладке, из ко-

торой разрастаются дендриты в сварочной ванне, и умень-

шается размер самих дендритов.

В сварных стыках аустенитных сталей, особенно при боль-

ших толщинах свариваемых деталей, могут возникать горячие

и холодные трещины.

Горячие трещины образуются в процессе первичной кри-

сталлизации сварочной ванны, они проходят по границам зе-

рен. Трещины, выходящие на поверхность шва, заполнены шла-

ком. Это свидетельствует о том, что трещины образуются при

температуре выше 1200° С, когда шлак еще жидкий.

При кристаллизации и охлаждении сварочной ванны из-за

усадки металла и неравномерного прогрева в металле сварного

шва

•

возникают растягивающие напряжения. Усадка сталей

аустенитного класса и коэффициент линейного расширения их

больше, чем у углеродистой или низколегированной стали (в

1,5—2 раза в зависимости от температуры). Поэтому напря-

жения, возникающие при кристаллизации и охлаждении свар-

ного шва таких сталей, тоже высокие.

При быстрой кристаллизации сварочной ванны благодаря

резкому охлаждению наблюдается внутризеренная и, особенно,

межзеренная ликвация. В конечный момент кристаллизации,

когда жидкого металла остается мало, в нем сосредоточива-

ется много относительно легкоплавких примесей. Так как кри-

сталлизация протекает в неравновесных условиях, содержание

примесей может быть значительно большим, чем ожидается

из анализа диаграмм состояния.

Кристаллизация последних прослоек жидкого металла с

большим содержанием легкоплавких компонентов может рас-

тянуться на относительно большой интервал температур. Если

при этом возникнут растягивающие напряжения, приводящие

к взаимному смещению кристаллов, а жидкого металла для

заполнения промежутка между кристаллами не хватает, то

образуется горячая трещина и она может иметь как микроско-

пические, так и макроскопические размеры.

В сварных соединениях углеродистых, низколегированных

и аустенитных сталей в результате неодновременности перехо-

да жидкого металла сварочной ванны в твердое состояние

и неравномерного нагрева околошовной зоны возникают внут-

ренние напряжения. В сварных соединениях углеродистых и

низколегированных сталей внутренние напряжения могут быть

вызваны также неодновременным превращением аустенита э

феррит и перлит по высоте и длине шва и местной подкал-

кой. Эти превращения сопровождаются изменениями объема

металла.

Внутренние напряжения могут приводить к короблению свар-

ных стыков при сварке листовых заготовок для штамповки,

днищ, при сварке металлоконструкций каркасов и т. д. В свар-

ных стыках трубопроводов остаточные напряжения могут вы-

звать холодные трещины.

Для устранения остаточных сварочных напряжений и полу-

чения более равномерных механических свойств металла свар-

ных швов проводят их термическую обработку.

3.3. Автоматическая сварка под слоем флюса

Основными недостатками ручной электродуговой сварки

являются относительно невысокая производительность и неод-

нородность сварного шва по длине. Качество шва в большой

степени зависит от квалификации сварщика. Этих недостатков

практически лишена автоматическая сварка под слоем флюса,

она широко используется в процессе изготовления объектов

Котлонадзора и редко в процессе монтажа и ремонта.

При автоматической сварке образование сварного шва про-

исходит под слоем флюса — крупногранулированного порошка,

обеспечивающего защиту металла ванны от кислорода и азо-

та воздуха, раскисление жидкого металла и формирование

наружной поверхности шва. Дуга утоплена под слоем флюса

толщиной

50—60

мм и горит в газовом пузыре, который обра-

зуется в результате горения дуги. Сварка производится голой

электродной проволокой, которая подается специальной сва-

рочной головкой при помощи роликов из бухты. Перемещение

электрода вдоль шва осуществляется сварочной головкой с рав-

номерной скоростью. При автоматической сварке происходит

глубокое проплавление основного металла.

Высокое качество металла шва обеспечивается благодаря

тому, что дуга горит в газовом пузыре между электродом и

изделием в условиях полной изоляции от атмосферы воздуха.

Возникает возможность повысить силу тока и производитель-

ность по сравнению с ручной электродуговой сваркой. По

мере перемещения дуги вперед по шву отвод теплоты возрас-

тает и металл за дугой начинает кристаллизоваться. Шлак

остается жидким до конца затвердевания металла шва и не

препятствует удалению газов. Слой расплавленного флюса за-

медляет охлаждение жидкого металла, способствуя заверше-

нию раскисления металла. После затвердевания шлаковая

корка легко отделяется от металла, так как обладает коэффи-

циентом линейного расширения, существенно отличным от коэф-

фициента линейного расширения металла.

Процесс формирования металла шва и зоны термического

влияния при автоматической и ручной электродуговой сварке

принципиальных отличий не имеет. .

Автоматическая сварка под слоем флюса при производстве

котлов, сосудов и трубопроводов получила наибольшее распро-

странение при сварке углеродистых сталей. Автоматическая

сварка под слоем флюса позволяет повысить производитель-

ность труда по сравнению с ручной электродуговой сваркой в

5—10 раз. Уменьшаются потери электродной проволоки из-за

отсутствия огарков, меньше потери металла на удар и раз-

брызгивание.

При сварке деталей больших толщин, например барабанов

котлов высокого давления, находит применение электрошлако-

вая сварка, при которой используется теплота, выделяемая во

флюсе при прохождении через него электрического тока.

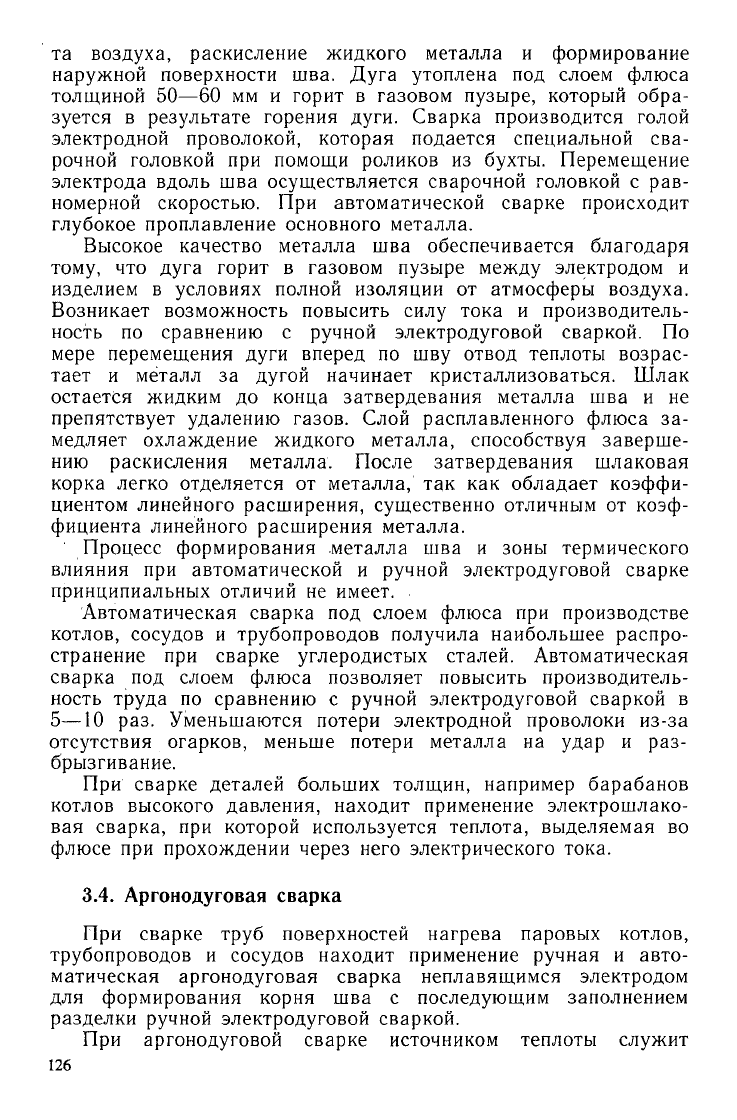

3.4. Аргонодуговая сварка

При сварке труб поверхностей нагрева паровых котлов,

трубопроводов и сосудов находит применение ручная и авто-

матическая аргонодуговая сварка неплавящимся электродом

для формирования корня шва с последующим заполнением

разделки ручной электродуговой сваркой.

При аргонодуговой сварке источником теплоты служит

Рис.

3.5.

Схема поста ручной аргонодуговой сварки неплавящимся электродом:

/

—

свариваемые трубы; 2—-сварочная горелка;

3 —

расходомер аргона;

4 —

баллон

с

аргоном;

5 —

редуктор, 6—амперметр;

7 —

сварочный генератор постоянного тока,

8 —

балластный реостат

электрическая дуга, возбуждаемая между свариваемой деталью

и неплавящимся электродом

из

лантанированной вольфрамо-

вой проволоки

(рис. 3.5).

Присадочный пруток подается

в

зону горения дуги. Защита капелек металла, жидкой ванны

и

вольфрамового электрода осуществляется потоком аргона.

Сварку выполняют постоянным током прямой полярности

от стандартного сварочного преобразователя.

Аргон, используемый

при

сварке, должен быть марки

А с

чистотой

не

менее

99,99% при

содержании азота

не

более 0,01%,

кислорода

— до 0,003% и

водяных паров

до 0,03 г/м

3

.

Аргонодуговая сварка неплавящимся электродом позволя-

ет получить сварные соединения высокого качества

при

сварке

углеродистых

и

легированных сталей, алюминия

и его

спла-

вов

и

медных сплавов. Аргонодуговая сварка обеспечивает

полный провар корня

шва с

хорошим формированием обрат-

ного валика

при

сварке неповоротных сварных стыков. Зона

термического влияния

при

этом способе сварки минимальная.

Легирующие элементы почти

не

выгорают. Практически отсут-

ствуют шлаковые включения.

В

результате использования

ар-

гонодуговой сварки получаются сварные соединения

с

хоро-

шим внешним видом

и

высокими механическими свойствами.

Стоимость сварного соединения относительно велика. Этот

вид

сварки используется

для

получения ответственных соединений,

к надежности которых предъявляют высокие требования.

3.5.

Контактная сварка

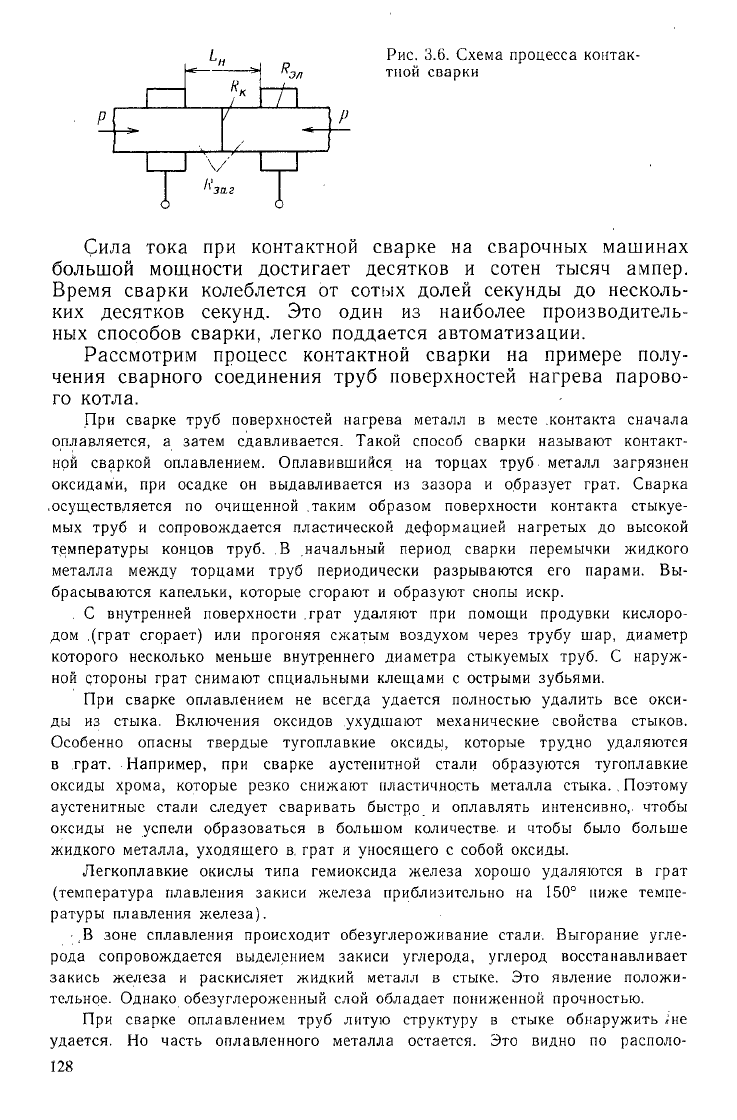

Неразъемное соединение

при

контактной сварке получается

за счет местного нагрева деталей

и

сдавливания

их.

Нагрев

осуществляется электрическим током, пропускаемым через

де-

тали

(рис. 3.6.).

Теплота выделяется из-за активного сопро-

тивления участков деталей,

по

которым проходит электриче-

ский

ток, и

сопротивления зоны контакта между деталями.

Рис.

3.6. Схема процесса контак-

тной сварки

Сила тока при контактной сварке на сварочных машинах

большой мощности достигает десятков и сотен тысяч ампер.

Время сварки колеблется от сотых долей секунды до несколь-

ких десятков секунд. Это один из наиболее производитель-

ных способов сварки, легко поддается автоматизации.

Рассмотрим процесс контактной сварки на примере полу-

чения сварного соединения труб поверхностей нагрева парово-

го котла.

При сварке труб поверхностей нагрева металл в месте .контакта сначала

оплавляется, а затем сдавливается. Такой способ сварки называют контакт-

ной сваркой оплавлением. Оплавившийся на торцах труб металл загрязнен

оксидами, при осадке он выдавливается из зазора и образует грат. Сварка

,осуществляется по очищенной .таким образом поверхности контакта стыкуе-

мых труб и сопровождается пластической деформацией нагретых до высокой

температуры концов труб. В начальный период сварки перемычки жидкого

металла между торцами труб периодически разрываются его парами. Вы-

брасываются капельки, которые сгорают и образуют снопы искр.

. С внутренней поверхности ,грат удаляют при помощи продувки кислоро-

дом ,(грат сгорает) или прогоняя сжатым воздухом через трубу шар, диаметр

которого несколько меньше внутреннего диаметра стыкуемых труб. С наруж-

ной стороны грат снимают спциальными клещами с острыми зубьями.

При сварке оплавлением не всегда удается полностью удалить все окси-

ды из стыка. Включения оксидов ухудшают механические свойства стыков.

Особенно опасны твердые тугоплавкие оксиды, которые трудно удаляются

в грат. Например, при сварке аустенитной стали образуются тугоплавкие

оксиды хрома, которые резко снижают пластичность металла стыка. , Поэтому

аустенитные стали следует сваривать быстро и оплавлять интенсивно,, чтобы

оксиды не успели образоваться в большом количестве, и чтобы было больше

жидкого металла, уходящего в. грат и уносящего с собой оксиды.

Легкоплавкие окислы типа гемиоксида железа хорошо удаляются в грат

(температура плавления закиси железа приблизительно на 150° ниже темпе-

ратуры плавления железа).

В зоне сплавления происходит обезуглероживание стали. Выгорание угле-

рода сопровождается выделением закиси углерода, углерод восстанавливает

закись железа и раскисляет жидкий металл в стыке. Это явление положи-

тельное. Однако обезуглероженный слой обладает пониженной прочностью.

При сварке оплавлением труб литую структуру в стыке обнаружить «не

удается. Но часть оплавленного металла остается. Это видно по располо-

жению оксидов. Литой металл после затвердевания подвергается пластиче-

ской деформации

при

осадке.

В

осажденном металле искривляются волокна.

Это может привести

к

снижению .механических свойств стыка. .Прочность

ка-

чественно выполненного стыка контактной сварки обычно

не

ниже прочности

основного металла.

В околошовной зоне термический- цикл сварки вызывает изменения, ана-

логичные

тем,

которые происходят

и при

электродуговой сварке. В,слое, нагре-

том значительно выше температуры

Лг

3

,

зерно растет. Обычно из-за быстро-

ты процесса этот рост невелик. Сильнее успевает вырасти зерно

в

трубах

большого сечения,

у

которых металл дольше находится

в

интервале

от

тем-

пературы плавления

до

температуры

Лг

3

.

Часто

в

этой зоне можно наблю-

дать видманштеттову структуру

с

характерными пластинками феррита.

В

зоне,

где происходил нагрев между температурой

Лгз и

температурой

Аг\,

вызвав-

ший перекристаллизацию перлита

и

незатронувший ферритные зерна, проис-

ходит измельчение перлитного зерна. Ферритные зерна остаются прежних

размеров.

При сварке холоднокатаных

и

холоднотянутых труб, которые

не подвергают последущей термической обработке, происходит

сильное разупрочнение

за

счет рекристаллизации.

Аустенитные стали требуют больших усилий осадки,

чем

углеродистые,

так как

обладают большей сопротивляемостью

пластическим деформациям

при

высоких температурах.

Для

их сварки требуются меньшие токи,

чем при

сварке углеро-

дистых

и

низколегированных сталей, из-за высокого удельного

сопротивления.

При сварке композитных стыков

из

аустенитных

и

пер-

литных сталей из-за разных теплофизических свойств сталей

установочная длина труб

из

перлитной стали должна быть

в

2,5—3

раза меньше. Только

при

этом условии удается

до-

биться одинакового нагрева. Сварка композитных стыков про-

изводится

по

режимам, принятым

для

аустенитных сталей.

Композитные стыки

не

подвергают термической обработке.

Один

из

недостатков контактной сварки труб заключается

в невозможности применения неразрушающей дефектоскопии.

Как ультразвуковой,

так и

рентгеновской дефектоскопии

ме-

шают наружный

и

внутренний граты. Поэтому работы ведут-

ся

как по

изысканию новых методов дефектоскопии контакт-

ных сварных стыков,

так и по

разработке безгратовой сварки.

3.6. Ацетилено-кислородная газовая сварка

При ацетилено-кислородной сварке используется теплота,

образующаяся

в

результате горения ацетилена

в

кислороде.

Основное преимущество этого способа"— возможность получе-

ния сварных соединений

в

труднодоступных местах.

Но

сварные

соединения, выполненные ацетилено-кислородной газовой свар-

кой, менее надежны

в

эксплуатации

по

сравнению

со

стыками,

5-3361