Зубилин И.Г. Научные основы охраны природы и рациональное природопользование

Подождите немного. Документ загружается.

121

– повышение производительности камер тушения УСТК

(разработан проект блока производительностью 200 т/ч);

– разработка технологии контактного тушения кокса с ути-

лизацией тепла посредством водоохлаждаемых панелей, контакти-

рующих с горячим коксом;

– освоение технологии совмещенного процесса термоподго-

товки угля и тушения кокса, где тушение кокса осуществляется пу-

тем съема тепла холодной угольной шихтой при непосредственном

контакте.

Отмечая преимущества сухого тушения кокса, следует в то же

время отметить, что большой объем кокса тушится традиционным

мокрым способом. В связи с этим совершенствуется и процесс мок-

рого тушения кокса. Ведется работа как по разработке новых конст-

рукций тушильных устройств, так и по повышению качества воды,

используемой для тушения.

Институтом ГИПРОКОКС разработана новая конструкция ту-

шильной башни конфузорно-диффузорного типа высотой 40 м. Эф-

фект данной конструкции заключается в снижении капельного уноса

вследствие выпадения крупных капель при резком уменьшении ско-

рости потока в диффузорной части башни. Сравнительные исследо-

вания процессов тушения кокса в башнях традиционной и новой кон-

струкций показали, что безвозвратные потери воды для конфузорно-

диффузорной башни составляют 0.35 т/т кокса, что на 1/3 ниже по-

терь для башни с традиционной конструкцией.

Характер вредных выбросов при тушении кокса определяется

составом подаваемой воды. На отдельных заводах в процессе туше-

ния используют техническую воду. Однако подавляющее большин-

ство заводов применяет сточную воду, прошедшую биохимическую

очистку от фенолов, аммиака, роданидов и других загрязнителей.

При этом утилизация очищенных сточных вод в процессе мокрого

тушения кокса является важнейшим фактором, обеспечивающим ли-

квидацию или минимизацию сброса стоков за пределы коксохимиче-

ского предприятия.

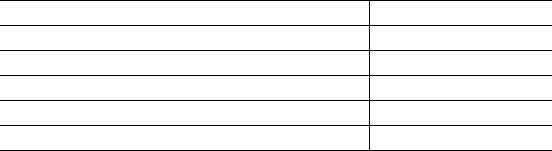

В табл. 3.3. приведены данные о выбросах в атмосферу уста-

новки сухого тушения кокса с учетом осуществления полного ком-

плекса природоохранных мероприятий и башен мокрого тушения

кокса при использовании очищенной сточной воды.

122

Сопоставление приведенных показателей свидетельствует о

том, что степень агрессивности выбросов при сухом тушении значи-

тельно ниже, чем при мокром.

Таблица 3.3. Выбросы при сухом и мокром тушении кокса

Сухое тушение Мокрое тушение

Наименование

ингредиента

Удельные

выбросы,

г/т кокса

Наименование

ингредиента

Удельные

выбросы,

г/т кокса

Пыль 15.6 Пыль 77.3

Оксид

углерода

88 Оксид

углерода

38

Аммиак 6.6

Фенол 4.1

Цианистый

водород

0.2

Сероводород 2.1

3.2.4.4. Ликвидация или сокращение выбросов в химических цехах

Процессы улавливания и переработки химических продуктов

коксования сопровождаются выбросом в атмосферу специфических

вредных веществ, влияющих на здоровье населения и состояние ок-

ружающей среды. Так, градирня конечного охлаждения коксового

газа является крупнейшим источником выбросов нафталина – до 200

т/год. Необходимо сокращать выбросы бензола, каменноугольной

смолы, бенз[а]пирена, нафталина и других канцерогенов.

Что касается проблемы уменьшения выбросов при переработке

сырого бензола и каменноугольной смолы, то эффективный путь ее

решения состоит в максимальной централизации переработки этих

продуктов. Особенно актуально это для Украины, где переработку

каменноугольной смолы осуществляют в восьми цехах, а перера-

ботку сырого бензола – в семи цехах разных заводов. Экологический

эффект от закрытия маломощных устаревших цехов многократно

превысит затраты на строительство централизованных производств.

Кратко остановимся на проблеме бенз[а]пирена. Известно, что

содержание этого опаснейшего канцерогена в каменноугольной

123

смоле доходит до 1 %, а в каменноугольном пеке – до 1.5 %. Иссле-

дования, выполненные на одном из заводов Украины, показали, что

объем выбросов бенз[а]пирена в смолоперерабатывающем и пекоко-

совом цехах достигает 50 % от общего объема выбросов бенз[а]пире-

на в целом по заводу.

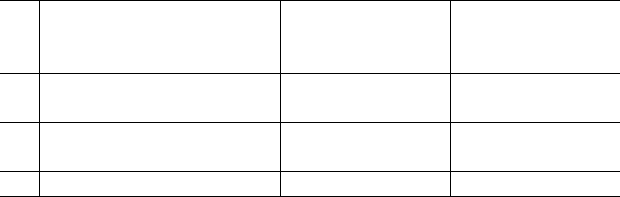

Таблица 3.4. Снижение выбросов в вредных веществ в атмосферу на

коксохимических заводах Украины до 2010 г., т/год

Заводы Существующее

положение

2010 г.

Авдеевский

Алчевский

Горловский

Енакиевский

Донецкий

Мариупольский

Стахановский

Ясиновский

Макеевский

Днепропетровский

Днепродзержинский

Криворожский

Баглейский

Запорожский

Харьковский

Фенольный

55664

18246

12030

8079

9126

18235

1406

22500

12838

5073

12418

31834

20577

5986

3898

1376

11080

2560

2070

2710

1470

4810

–

6980

–

1222

1110

5230

1725

2490

251

460

Итого 239287 44168

При этом крупнейшим источником выбросов (~80 %) являются

стояки пекококсовых печей при открывании перед выдачей кокса и

при прожиге графита в камере после его выдачи. В настоящее время

на пекококсовых печах завода в Запорожье внедрена установка обез-

вреживания, позволяющая уловить выбросы стояков при выполнении

этих операций и обеспечить степень очистки от бенз[а]пирена до

90 %.

Выбросы нафталина на большинстве заводов значительно пре-

вышают ПДК (0.003 мг/м

3

). Для сокращения выбросов предусматри-

ваются следующие мероприятия:

124

– первичное охлаждение коксового газа при пониженной

температуре (20

о

С), что позволит добиться глубокого из-

влечения нафталина из коксового газа в начале газового

тракта и свести к минимуму выбросы нафталина на после-

дующих стадиях улавливания и переработки химических

продуктов коксования;

– совершенствование технологии переработки нафталино-

вой фракции, в частности, переход на производство техни-

ческого нафталина методом ректификации нафталиновой

фракции в закрытой аппаратуре;

– исключение выбросов градирни оборотной воды цикла ко-

нечного охлаждения коксового газа путем перехода на ох-

лаждение в закрытой теплообменной аппаратуре.

Реализация описанных в настоящем разделе технических ре-

шений и комплекса мероприятий по защите окружающей среды по-

зволит сократить вредные выбросы коксохимических производств в

5.4 раза – с 239 до 44 тыс. т (табл. 3.4) [14]. Будет обеспечено дости-

жение нормативов ПДВ на всех коксохимических предприятиях Ук-

раины.

3.2.5. Проблема озонового слоя

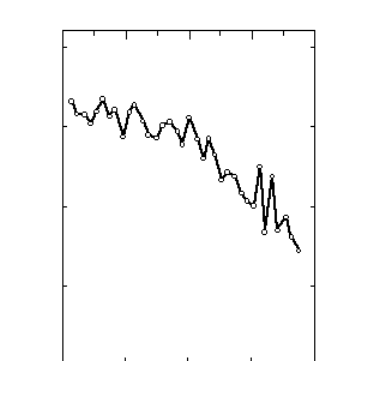

В 1985 г. специалисты по исследованию атмосферы из Британ-

ской Антарктической Службы сообщили о неожиданном факте: со-

держание озона в атмосфере над станцией Халли-Бей в Антарктиде

уменьшилось за период с 1977 по 1984 г. на 40 %. Вскоре этот вывод

подтвердили другие исследователи, показавшие также, что область

пониженного содержания озона простирается за пределы Антарк-

тиды и по высоте охватывает слой от 12 до 24 км, т.е. значительную

часть нижней стратосферы. Наиболее подробным исследованием

озонного слоя над Антарктидой был международный самолетный ан-

тарктический озоновый эксперимент. Ученые из четырех стран не-

сколько раз поднимались в область пониженного содержания озона и

собирали детальные сведения о ее размерах и проходящих в ней хи-

мических процессах. Выяснилось, что в полярной атмосфере имеется

озонная «дыра», причем содержание озона над Антарктидой неук-

лонно снижается (рис. 3.3).

В начале 80-х годов по измерениям из космоса аналогичная

дыра была обнаружена и в Арктике. Эта дыра охватывала значи-

125

тельно меньшую площадь, и падение уровня озона в ней было не так

велико – около 9 %. В среднем по Земле с 1979 по 1995 г. содержание

озона упало на 7 %.

Рис. 3.3. Изменение толщины озонового слоя над станцией

Халли-Бей (Антарктида) (усредненные данные за октябрь).

Открытие озоновых дыр обеспокоило как ученых, так и широ-

кую общественность, поскольку из него следовало, что слой озона,

окружающий нашу планету, находится в большей опасности, чем

считалось ранее. Утончение этого слоя может привести к серьезным

последствиям для человечества. Содержание озона в атмосфере ме-

нее 0.0001%, однако именно озон полностью поглощает жесткое

ультрафиолетовое (УФ) излучение Солнца с длиной волны

λ < 280

нм и значительно ослабляет излучение с 280 <

λ < 315 нм, наносящее

серьезные поражения клеткам живых организмов. Падение концен-

трации озона на 1% приводит в среднем к увеличению интенсивно-

сти жесткого ультрафиолетового излучения у поверхности земли на

2%. Это излучение обладает достаточной энергией для разрушения

ДНК и других органических молекул, что может вызвать рак кожи, в

особенности быстротекущую злокачественную меланому, катаракту

и иммунную недостаточность. Уже сейчас во всем мире заметно уве-

1955 1965 1975 1985 1995

Годы

126

личение числа заболеваний раком кожи, однако нет достоверных

данных, позволяющих приписать этот феномен уменьшению содер-

жания озона. Жесткое ультрафиолетовое излучение плохо поглоща-

ется водой и поэтому представляет большую опасность для морских

экосистем. Эксперименты показали, что планктон, обитающий в

приповерхностном слое, при увеличении интенсивности жесткого

УФ-излучения может серьезно пострадать и даже погибнуть полно-

стью. Планктон находится в основании пищевых цепей практически

всех морских экосистем, поэтому опасности подвергаются все мор-

ские организмы. Растения менее чувствительны к жесткому УФ-из-

лучению, но при увеличении дозы могут пострадать и они. Если со-

держание озона в атмосфере значительно уменьшится, человечество

найдет способ защититься от жесткого УФ-излучения, но при этом

рискует умереть от голода.

Благодаря многолетним исследованиям большой группы уче-

ных, начатым еще в 1930 г. британским физиком С. Чэпменом, к на-

стоящему времени поняты основные стадии механизма образования

и разрушения озона в атмосфере [15, 16]. Весомый вклад в атмосфер-

ную химию, в особенности в исследование проблемы озонового слоя,

ученых Поля Крутцена (ФРГ), Марио Молина (США) и Ф. Шервуда

Роуленда отмечен Нобелевской премией по химии 1995 г.

Обсудим современные представления о химизме образования

и разрушения озона в атмосфере.

Образование озона описывается уравнением реакции

О

2

+ O = О

3

. (3.3)

Необходимый для этой реакции атомарный кислород выше

уровня 20 км образуется при расщеплении кислорода под действием

ультрафиолетового излучения с

λ<240 нм

O

2

+ hν = 2 O. (3.4)

Ниже этого уровня атомы кислорода образуются, в основном,

при фотодиссоциации диоксида азота

NO

2

+ hν = O + NO (3.5)

под действием мягкого ультрафиолетового излучения с

λ < 400 нм.

Разрушение молекул озона происходит при их попадании на

частицы аэрозолей или на поверхность земли, но основной сток

озона определяют циклы каталитических реакций в газовой фазе:

O

3

+ X = XO + O

2

, (3.6)

127

O + XO = X + O

2

, (3.7)

где X = NO, OH, Cl, Br.

Впервые мысль об опасности разрушения озонного слоя была

высказана еще в конце 1960-х годов. Тогда считалось, что основную

опасность для атмосферного озона представляют выбросы водяного

пара и оксидов азота (NO

х

) из двигателей сверхзвуковых транспорт-

ных самолетов и ракет. Однако сверхзвуковая авиация развивалась

значительно менее бурными темпами, чем предполагалось. В настоя-

щее время в коммерческих целях используется только «Конкорд», со-

вершающий несколько рейсов в неделю между Америкой и Европой,

из военных самолетов в стратосфере летают практически только све-

рхзвуковые стратегические бомбардировщики, такие как B1 или

Ту-160, и разведывательные самолеты. Такая нагрузка не представля-

ет серьезной угрозы для озонового слоя. Выбросы оксидов азота с

поверхности земли в результате сжигания ископаемого топлива и

массового производства и применения азотных удобрений также

представляет определенную опасность для озонного слоя, но оксиды

азота нестойки и редко достигают высших слоев атмосферы. Запуски

ракет также происходят не очень часто, хотя хлоратные твердые топ-

лива, используемые в современных космических системах, например

в твердотопливных ускорителях «Спейс-Шаттл» или «Ариан», могут

наносить серьезный локальный ущерб озоновому слою в районах за-

пуска.

В 1974 г. М. Молина и Ф. Роуленд опубликовали в самом из-

вестном научном журнале «Nature» («Природа») статью, в которой

доказали, что хлорфторуглероды (ХФУ) могут вызывать разрушение

озона. Начиная с этого времени, хлорфторуглеродная проблема стала

одной из основных в исследованиях по загрязнению атмосферы.

Хлорфторуглероды уже более 60 лет используются как хладагенты

в холодильных установках и кондиционерах, пропелленты для аэро-

зольных смесей, пенообразующие агенты в огнетушителях, очисти-

тели для электронных приборов и т.д.. Еще недавно из-за своей не-

токсичности и высокой стабильности они рассматривались как иде-

альные для практического применения химические вещества. Имен-

но инертность этих соединений делает их опасными для атмосферно-

го озона. ХФУ не распадаются в тропосфере (нижнем слое атмосфе-

ры, который простирается от поверхности земли до высоты 10 км),

как это происходит, например, с большей частью оксидов азота, и в

конце концов проникают в стратосферу. Когда молекулы ХФУ под-

128

нимаются до высоты примерно 25 км, где концентрация озона макси-

мальна, они подвергаются интенсивному воздействию ультрафиоле-

тового излучения, которое не проникает ниже из-за экранирующего

действия озона. Ультрафиолет разрушает устойчивые в обычных ус-

ловиях молекулы ХФУ, которые распадаются на компоненты, обла-

дающие высокой реакционной способностью, в частности, атомар-

ный хлор. Таким образом, ХФУ переносят хлор с поверхности Земли

в стратосферу, к слою с наибольшей концентрацией озона.

Хлор при разрушении озона действует подобно катализатору:

в ходе химического процесса его количество не уменьшается. Вслед-

ствие этого один атом хлора может разрушить до 100 000 молекул

озона, прежде чем будет дезактивирован или вернется в тропосферу.

Сейчас выбросы ХФУ в атмосферу составляют миллионы тонн, но

даже в случае полного прекращения производства и использования

ХФУ немедленного результата достичь не удастся: действие уже по-

павших в атмосферу ХФУ будет продолжаться несколько десятиле-

тий. Считается, что время жизни в атмосфере для двух наиболее ши-

роко используемых ХФУ фреон-11 и фреон-12 составляет 75 и 100

лет соответственно.

Оксиды азота способны разрушать озон, однако они могут реа-

гировать и с хлором. Важной является реакция

ClO + NO

2

= ClONO

2

, (3.8)

продукт которой служит резервуаром хлора. В этом соединении хлор

не активен и не реагирует с озоном. В конце концов, молекула

ClONO

2

может поглотить фотон или вступить в реакцию с какой-ни-

будь другой молекулой и высвободить хлор, но она также может и

покинуть стратосферу. Расчеты показывают, что если бы в стратос-

фере отсутствовали оксиды азота, то разрушение озона шло бы на-

много быстрее. Другим важным резервуаром хлора является хлорис-

тый водород HCl, образующийся при реакции атомарного хлора и

метана СН

4

.

Многие страны начали принимать меры, направленные на со-

кращение производства и использования ХФУ. С 1978 г. в США

было запрещено использование ХФУ в аэрозолях. К сожалению, ис-

пользование ХФУ в других странах и сферах использования ограни-

чено не было. В сентябре 1987 г. 23 ведущие страны мира подписали

в Монреале протокол, обязывающую их снизить потребление ХФУ.

Согласно достигнутой договоренности, развитые страны должны к

1999 г. снизить потребление ХФУ до половины уровня 1986 г. Учи-

129

тывая недостаточность мер, предусмотренных Монреальской кон-

венцией, государства – основные производители ХФУ, позднее дого-

ворились о полном прекращении их выпуска.

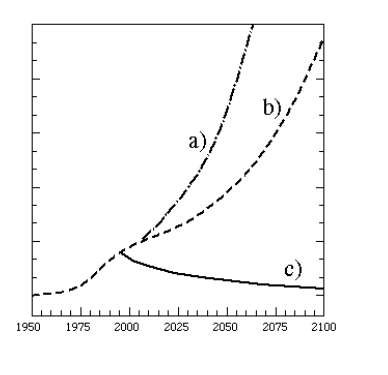

Рис. 3.4. Изменение содержания ХФУ в атмосфере: a) без ог-

раничений на производство; b) при ограничениях в соответствии с

Монреальским протоколом 1987 г.; c) при полном прекращении про-

изводства.

К сожалению, даже при соблюдении этой договоренности из-

за малой скорости разложения ХФУ в атмосфере их содержание еще

долго будет превышать безопасный уровень (рис. 3.4).

Для использования в качестве пропеллента в аэрозолях уже

найден заменитель ХФУ – пропан-бутановая смесь. По физическим

параметрам она практически не уступает фреонам, но, в отличие от

них, огнеопасна. Тем не менее, такие аэрозоли уже производятся во

многих странах, в том числе и в Украине. Сложнее обстоит дело с хо-

лодильными установками – вторым по величине потребителем фрео-

нов. Дело в том, что из-за полярности молекулы ХФУ имеют высо-

кую теплоту испарения, что очень важно для рабочего тела в холо-

дильниках и кондиционерах. Лучшим известным на сегодня замени-

телем фреонов является аммиак, но он токсичен и уступает ХФУ по

физическим параметрам. Неплохие результаты получены для полно-

стью фторированных углеводородов. Во многих странах ведутся раз-

130

работки новых заменителей, и уже достигнуты определенные прак-

тические результаты, но полностью проблема еще не решена.

Использование фреонов продолжается, и пока далеко даже до

стабилизации уровня ХФУ в атмосфере. Так, по данным сети гло-

бального мониторинга изменений климата, в фоновых условиях – на

берегах Тихого и Атлантического океанов и на островах, вдали от

промышленных и густонаселенных районов – концентрация фрео-

нов-11 и 12 в настоящее время растет со скоростью 5 – 9 % в год.

Содержание в стратосфере фотохимически активных соединений

хлора в настоящее время в два – три раза превышает уровень 50-х

годов.

Вместе с тем, ранние прогнозы, предсказывающие, например,

что при сохранении современного уровня выброса ХФУ, к середине

XXI в. содержание озона в стратосфере может упасть вдвое, воз-

можно, были слишком пессимистичны. Во-первых, дыра над Антарк-

тидой во многом является следствием метеорологических процессов.

Образование озона возможно только при наличии ультрафиолета и

во время полярной ночи не идет. Зимой над Антарктикой образуется

устойчивый вихрь, препятствующий притоку богатого озоном воз-

духа из средних широт. Поэтому к весне даже небольшое количество

активного хлора способно нанести серьезный ущерб озонному слою.

Такой вихрь практически отсутствует над Арктикой, поэтому в се-

верном полушарии падение концентрации озона значительно

меньше. Многие исследователи считают, что на процесс разрушения

озона оказывают влияние полярные стратосферные облака. Эти вы-

сотные облака, которые гораздо чаще наблюдаются над Антаркти-

кой, чем над Арктикой, образуются зимой, когда при отсутствии

солнечного света и в условиях метеорологической изоляции Антарк-

тиды температура в стратосфере падает ниже -80°. Можно предпо-

ложить, что соединения азота конденсируются, замерзают и остаются

связанными с облачными частицами и поэтому лишаются возможно-

сти вступить в реакцию с хлором. Возможно также, что облачные

частицы способны катализировать распад озона и резервуаров хлора.

Все это говорит о том, что ХФУ способны вызвать заметное пониже-

ние концентрации озона только в специфических атмосферных усло-

виях Антарктиды, а для заметного эффекта в средних широтах кон-

центрация активного хлора должна быть намного выше. Во-вторых,

при разрушении озонового слоя жесткое УФ-излучение начнет про-

никать глубже в атмосферу. Но это означает, что образование озона

будет происходить по-прежнему, но только немного ниже, в области

131

с большим содержанием кислорода. Правда, в этом случае озоновый

слой будет в большей степени подвержен действию атмосферной

циркуляции.

Хотя первые мрачные оценки были пересмотрены, это не оз-

начает, что проблемы нет. Скорее стало ясно, что нет немедленной

серьезной опасности. Даже наиболее оптимистичные оценки пред-

сказывают при современном уровне выброса ХФУ в атмосферу серь-

езные биосферные нарушения во второй половине XXI в., поэтому

сокращать использование ХФУ по прежнему необходимо.

Таким образом, проблема чистого воздуха имеет всеобщий и

неотложный характер. Загрязнение атмосферы трудно локализовать

и, как результат, события, происходящие в одной стране, влияют на

экологическую обстановку в других странах. Уже сейчас США не

хватает «собственного» кислорода, и жизнь этой огромной индустри-

альной страны поддерживается за счет кислорода лесов Мексики и

Бразилии. Активные мероприятия по защите атмосферного воздуха

от загрязнений приносят некоторые результаты. Например, согласно

результатам мониторинга, в воздухе 56 % крупнейших городов мира

содержание SO

2

стабилизировалось, а еще в 26 % – стало снижаться

по сравнению с уровнем начала 70-х годов.

3.3. Проблема чистой воды

3.3.1. Масштабы и последствия загрязнения

природных вод

Расход чистой воды на Земле составляет около 40 % речных

стоков. При сохранении существующих темпов загрязнения водных

бассейнов и предполагаемого роста водопотребления в начале XXI

века все мировые запасы чистых пресных вод могут оказаться исчер-

панными.

Вода становится одним из дефицитных природных ресурсов.

Главная причина истощения водных резервов – сброс неочищенных

промышленных и сельскохозяйственных стоков в общие источники

чистой воды. Сброс делает непригодным к потреблению в тысячи раз

большее количество воды, чем безвозвратное промышленное потреб-

ление. Так, еще недавно многие крупные города (например, Вена,

Будапешт, Бухарест) сбрасывали в Дунай неочищенные бытовые

132

стоки; значительная часть бытовых стоков Парижа поступала в Сену;

в США 20 млн. т отходов в виде различных химических веществ

сбрасывались ежегодно в озеро Верхнее, превращенное в отстойник

сточных вод; на протяжении десятилетий воды Рейна ежегодно несли

в океан до 24 млн. т вредных отходов.

В загрязнении водоемов значительную роль сыграло сельское

хозяйство. Известно, что Япония, где на душу населения приходится

всего 0.067 га пахотных земель, достигла самообеспечения важней-

шими продуктами питания (отдача земель в Японии втрое превышает

отдачу земель в США) благодаря широкому использованию удобре-

ний. Значительная часть удобрений не усваивается растениями и

смывается дождями и талыми водами в реки и водохранилища. В

последних, благодаря обильному питанию, развиваются водоросли, в

особенности короткоживущие сине-зеленые, при разложении кото-

рых выделяется отравляющий водоемы сероводород. В результате

загрязнения водоемов особенно велик ущерб для рыбного хозяйства.

Сброс неочищенных сточных и промышленных вод приводит к

уничтожению мест нереста промысловых рыб и их кормовых баз.

Чрезвычайно тревожно загрязнение водоемов химическими вещест-

вами, применяемыми для борьбы с вредителями растений. Примене-

ние пестицидов, например ДДТ, принесло человечеству определен-

ную пользу. Так, использованию ДДТ мы обязаны победами над ма-

лярией (только на Шри Ланке широкое применение ДДТ снизило за

год смертность населения на 34 %). Вместе с тем, быстро обнаружи-

лись и негативные последствия использования пестицидов – уничто-

жение полезных насекомых и птиц, появление устойчивых популя-

ций вредителей. Так, в 1964 г. ученые обнаружили по меньшей мере

140 видов насекомых, устойчивых к инсектицидам, причем 80 видов

были переносчиками болезней. Кроме того, пестициды, накаплива-

ются в опасных количествах в организмах: попав в пищевые цепи,

они концентрируются в организмах рыб, птиц и высших животных в

концентрациях, на порядки превышающих фоновые содержания.

Глубокую озабоченность вызывает загрязнение Мирового

океана в результате сброса промышленных стоков и аварий нефтя-

ных танкеров. Нефть тонким слоем покрывает поверхность воды,

прекращая доступ в воду кислорода и вызывая массовую гибель мор-

ских организмов. Тоннаж танкерного флота растет, увеличивается

133

средняя грузоподъемность танкеров, все больше нефтяных скважин

появляется на морском шельфе. В результате аварий большое коли-

чество нефтепродуктов попадает в океан. В 1962–1989 г.г. в резуль-

тате аварий в морскую среду поступило около 2 млн. т нефти, с про-

мышленными и бытовыми отходами ежегодно поступает еще 2.5

млн. т. О масштабах проблемы говорят наблюдения экспедиции Тура

Хейердала, сорок дней плывшей по атлантическим водам, сплошь

покрытым нефтяной пленкой.

Возвращаясь к загрязнениям местных рек и водоемов, нельзя

не отметить периодически возникающие чрезвычайные ситуации,

связанные со вспышками холеры. Инфекция очень часто распростра-

няется через воду. В Советском Союзе эпидемия холеры была зафик-

сирована в 1965 г. в Каракалпакии и на юге Украины. Спустя пять

лет вспышки этого заболевания наблюдались в Астрахани, Керчи,

Одессе, Батуми. Очаги были подавлены, и в течение многих лет ре-

гистрировались лишь единичные случаи холеры. Начиная с 1992 г.,

вновь отмечают наступление этого опасного инфекционного заболе-

вания. Случаи болезни зафиксированы в Москве, Херсонской, Нико-

лаевской, Одесской областях, в Крыму. Вирулентные возбудители

холеры почти каждый год обнаруживаются в водах рек бассейна Се-

верского Донца, в том числе и на территории Харьковской области.

Благоприятными условиями для распространения холеры служит

высокий уровень бактериального загрязнения рек и водоемов, аварии

очистных сооружений, сброс недоочищенных канализационных вод в

реки.

Современный уровень техники и технологии очистки сточных

вод обеспечивает получение воды практически любой степени чис-

тоты. Следовательно, загрязнение водоемов происходит по причинам

экономического, а не технического характера. Необходимо довести

затраты на регенерацию сточных вод до уровня, не превышающего

затрат на сооружение водозабора, транспортировку воды, водоподго-

товку и очистку стоков перед сбросом в водоемы. К сожалению, до

сих пор чистая вода рассматривалась как природный дар, не имею-

щий цены. В настоящее время во многих развитых странах установи-

ли цену на воду из природных источников. Это, несомненно. способ-

ствует внедрению систем оборотного водоснабжения, наиболее раци-

онального способа защиты водоемов от загрязнения.

134

3.3.2. Водооборотный цикл – наиболее рациональный

способ защиты водоемов

Стоимость очистки сточных вод до предельно допустимых

концентраций загрязнителей даже после значительного разбавления

весьма высока.

Если принять стоимость очистки на 90 % за единицу, то очи-

стка на 99.9 % будет стоить в 100 раз дороже, а именно она чаще

всего требуется для сброса в водоемы. Поэтому частичная очистка

сточных вод, достаточная для их повторного использования в произ-

водстве, во многих случаях оказывается дешевле их полной очистки

до санитарных норм. В экологическом отношении водооборот также

значительно более эффективен, чем прямоточная система водоснаб-

жения.

Чем меньше свежей воды потребляется предприятием на 1 т

сырья или продукта, тем экологически совершеннее его система во-

доснабжения.

Наиболее рационально организовано использование воды в

нефтехимической промышленности, в то время как пищевая, легкая

промышленность, теплоэнергетика недостаточно ответственно отно-

сятся к использованию водных ресурсов. Критерием рационального

водопотребления является кратность использования воды (

σ – отно-

шение общего объема воды к потреблению свежей воды, рассчитан-

ное на единицу стоимости продукции) (табл. 3.5).

Таблица 3.5. Кратность использования воды в некоторых отраслях

народного хозяйства

Отрасль

σ

Нефтехимическая промышленность 6.96

Химическая промышленность 4.77

Черная металлургия 4.66

Пищевая промышленность 3.07

Легкая промышленность 1.25

Создание экономически рациональных замкнутых систем вод-

ного хозяйства является весьма трудной с экологической точки зре-

ния задачей. Сложный физико-химический состав сточных вод, раз-

нообразие примесей, их взаимодействие друг с другом делают не-

возможным подбор универсальной схемы. Принципиальная схема

водооборотного водоснабжения включает следующие этапы: 1) забор

135

воды из природного источника; 2) перекачка воды насосами в цирку-

ляционную систему; 3) пополнение системы оборотной водой; 4) во-

доиспользование; 5) охлаждение и очистка оборотной воды, подаю-

щейся насосами на пополнение системы. На стадиях 4) и 5) происхо-

дят потери воды, которые и обусловливают необходимость забора

некоторого количества воды из природных источников.

При создании водооборотной схемы необходимо, прежде

всего, определить требования к качеству воды, используемой в тех-

нологических процессах. Очень часто оказывается, что возможно

многократное использование воды без очистки или с частичной очи-

сткой, в зависимости от требований к качеству воды для различных

технологических операций.

Из множества методов оценки загрязнения водоемов наиболее

точным является биотестирование, т.к. с помощью химических мето-

дов невозможно оценить биологический эффект от взаимодействия

попавших в воду веществ. Тестовыми объектами для определения

токсичности сточных вод чаще всего выступают дафнии или цик-

лопы при анализе пресных вод и артемии – при анализе морской

воды.

Экологически эффективнее в ряде случаев оказываются замк-

нутые циклы водного хозяйства не отдельного предприятия, а круп-

ного комплекса или района.

В настоящее время около 70 % потребности предприятий в

воде на производственные нужды уже обеспечивается из систем во-

дооборотного и повторного водоснабжения.

3.3.3. Основные методы очистки сточных вод

Легче всего удалить из сточных вод органические вещества,

труднее – соли. На 9000 крупных действующих в странах СНГ очист-

ных комплексах из сточных вод извлекается 90 % органических со-

единений, а также 20–40 % неорганических.

Удаляют соли несколькими методами: дистилляцией, вымора-

живанием, электродиализом, обратным осмосом, ионообменной очи-

сткой.

Дистилляция является наиболее хорошо освоенным и широко

применяемым методом. Самые сложные из имеющихся установок та-

кого типа очищают 15–36 м

3

воды в сутки. Главный их недостаток –

большой расход энергии (не менее 60–70 кВт

⋅ч на 1 т чистой воды).

Тем не менее, в Гонконге и Кувейте построены дистилляционные ус-

136

тановки большой мощности (180 тыс. м

3

в сутки). В Казахстане на

побережье Каспийского моря работает установка производительно-

стью 120 тыс. м

3

в сутки и проектируется установка мощностью до 1

млн. м

3

в сутки. Себестоимость воды составляет примерно 0.20 $ за

1 м

3

.

Вымораживание как способ очистки имеет определенные тех-

нологические и энергетические преимущества: не надо проводить

предварительную подготовку воды, бороться с накипью, можно ис-

пользовать дешевые конструкционные материалы. Однако процесс

отличается значительной сложностью аппаратурного оформления,

контроля и эксплуатации по сравнению с другими методами.

Электродиализ основан на направленном переносе ионов дис-

социированных солей к электродам под действием постоянного элек-

трического тока через селективные мембраны, изготовленные из ес-

тественных или синтетических ионообменников. При прохождении

тока через пакет мембран катионы перемещаются к катоду, а

анионы – к аноду. Поскольку катионообменные мембраны пропус-

кают только катионы, а анионообменные – анионы, камеры пооче-

редно обогащаются и обедняются электролитом. В результате исход-

ный раствор удается разделить на два потока – обессоленный и кон-

центрированный. Метод позволяет не только разделить стоки на чис-

тую воду и концентрированный раствор солей, но и превратить рас-

творы солей в кислоты и щелочи.

Обратный осмос – это разделение водных растворов путем

фильтрования через полупроницаемые мембраны под давлением. Его

преимущества – малые энергозатраты, простота изготовления, мон-

тажа и эксплуатации установок, малые их габариты. В мире методом

обратного осмоса обессоливают более 3 млн. м

3

в сутки. В ряде стран

освоено производство малых опреснительных установок производи-

тельностью до 1 тыс. м

3

в сутки, созданы необходимые условия для

широкого внедрения установок обратного осмоса для опреснения со-

леных вод (налажено производство плоских полупроницаемых мем-

бран, разработана технология гиперфильтрационных полых волокон,

схемы и конструкции опреснительных установок). Мембранные ме-

тоды обессоливания значительно эффективнее дистилляционных, т.к.

удельные капитальные вложения для них в 1.75 – 2 раза меньше, а

стоимость очищенной воды в 2 – 2.5. раза ниже.

Ионообменная очистка основана на использовании ионооб-

менных смол с их последующей регенерацией. Этот метод приме-

137

няют для приготовления глубоко очищенной воды для электростан-

ций с паровыми котлами высокого, сверхвысокого и критического

давления, а также для получения ультрачистой воды для химической,

электронной и некоторых других видов промышленности. Основным

недостатком общепринятых технологических схем ионообменной

очистки является то, что к извлекаемым из очищаемой воды солям

прибавляется большое количество солей, образующихся в процессе

регенерации ионитов. Кроме того, эти схемы тратят 20 – 60 % полу-

чаемой чистой воды на собственные нужды и требуют тщательной

предварительной очистки воды от органических веществ, необра-

тимо сорбирующихся на ионообменных смолах и снижающих их ио-

нообменную емкость. Поэтому в будущем этот метод будет широко

использоваться для извлечения из воды редких металлов и приготов-

ления глубоко обессоленной воды, а не для охраны водных источни-

ков от загрязнения.

Ни один из рассмотренных методов не является универсаль-

ным. Энергоемкость их существенно отличается: расход электро-

энергии при опреснении вод со степенью минерализации 5 г/л убы-

вает в ряду: дистилляция: 60 – 150 кВт

⋅ч/м

3

; электродиализ: 2 – 2.5

кВт

⋅ч/м

3

; обратный осмос: 1.5 кВт⋅ч/м

3

.

Дистилляционное опреснение наиболее целесообразно для

сильно минерализованных вод (около 10 г/л) на установках мощно-

стью несколько десятков тыс. м

3

в сутки. Электродиализ и обратный

осмос позволяют получить воду относительно низкой стоимости на

установках малой и средней производительности (до нескольких тыс.

м

3

в сутки). Наилучшие результаты достигаются при комбинации ме-

тодов.

Многообразные и настойчивые усилия общественности, про-

мышленных предприятий, правительств принесли определенные ус-

пехи в защите и восстановлении природных вод. Так, Великие озера

Северной Америки, в частности, оз. Верхнее вновь стали чистыми; в

р. Рейн, служившей примером антропогенного уничтожения природ-

ных объектов, снова появилась рыба, о которой забыли десятилетия

назад. Эти примеры показывают, что загрязнение водоемов, при за-

трате необходимых средств и приложении определенных усилий,

можно сделать обратимым.

138

3.4. Проблема твердых отходов. Малоотходные

технологии

Для того чтобы удовлетворить потребности населения Земли в

пище, одежде, жилье и т.д., на каждого человека используется не ме-

нее 20 т различного природного сырья в год. Добыча полезных иско-

паемых во всем мире удваивается каждые пятнадцать лет. Если

учесть, что выход полезного продукта из сырья не превосходит

обычно 10 %, становится ясно, какие огромные количества промыш-

ленных отходов накапливаются ежегодно. Кроме того, после исполь-

зования часть готовой продукции также переходит в отходы. Количе-

ство бытовых отходов в расчете на одного жителя стремительно рас-

тет и превышает 200 кг в год.

Часто отходы рассматривают как ненужный балласт, хотя в

большинстве случаев они представляют собой недоиспользованное

сырье. Поэтому ряд ученых предлагает заменить слово «отходы»

другим термином – «продукция незавершенного производства», бо-

лее точным по существу и создающим необходимый психологичес-

кий настрой. Масштабы накопления отходов громадны. Например, в

далеко не самой крупной промышленной державе, Великобритании

ежегодно накапливается 10 млн. т отходов при работе тепловых

электростанций; около 50 млн. т – как результат работы горнодобы-

вающей промышленности, примерно 60 млн. т вследствие угледо-

бычи. В США ежегодно скапливается около 3.5 млрд. т твердых от-

ходов. Эти отходы содержат много ценных компонентов и не исполь-

зуются только потому, что существующая технология не предусмат-

ривает их переработку.

Истощение месторождений полезных ископаемых и ухудше-

ние состояния окружающей среды заставляют пересмотреть сложив-

шееся отношение к промышленным отходам. В настоящее время раз-

работаны методы очистки и переработки разнообразных отходов для

извлечения из них ценных компонентов. Там, где промышленное ис-

пользование этих методов в настоящее время невозможно, устраива-

ются временные накопители отходов, утилизация которых станет

возможной в будущем.

Комплексное, рациональное использование природного сырья,

полное и экономически оправданное извлечение всех его компонен-

тов, а также утилизация отходов являются основным принципом без-

отходного производства. Все виды природного сырья содержат не-

139

сколько ценных компонентов, причем полнота извлечения и исполь-

зования сырья – категория историческая и зависит от потребностей

общества и уровня развития техники. Так, например, в районах ин-

тенсивного развития цветной металлургии (Урал, Алтай, Норильск и

др.) ждут своего часа отвалы шлаков старых и действующих заводов,

содержащих большое количество ценных элементов (молибдена, ко-

бальта, кадмия, теллура, германия, рения и др.). Строительство и со-

держание отвалов требует затрат значительных средств. Например,

только за сутки работы ТЭС средней мощности сжигается около 10

тыс. т угля и образуется более 1000 т золы, под отвал которой высо-

той 8 м требуется площадь более 1 га в год. В то же время, эти шлаки

являются ценным сырьем для различных отраслей народного хозяй-

ства, например, промышленности строительных материалов. На

предприятиях черной металлургии в эпоху СССР из 600 млн. м

3

еже-

годного объема накапливаемых пород и шлаков использовалось

лишь 13 млн. м

3

. В отвалах накоплено более 440 млн. т доменных и

сталеплавильных шлаков. Ежегодно добавляется еще 26 млн. т шла-

ков и 25 млн. т отходов обогатительных фабрик. На предприятиях

цветной металлургии содержится в отвалах 455 млн. т неиспользо-

ванных шлаков и ежегодно образуется еще около 32 млн. т твердых

отходов. На сернокислотных заводах накоплено 28 млн. т пиритных

огарков, содержащих 39 % железа, и ежегодно к ним добавляется

еще 5.7 млн. т. Предприятиями, производящими калийное удобрение

сильвинит (KCl

⋅NaCl) накоплено 500 млн. т галитовых (солевых) от-

ходов. Это количество ежегодно увеличивается еще на 50 млн. т, в то

время как намечаемое их использование составляет всего 6.4 млн. т в

год. В отвалах заводов по производству фосфорной кислоты нахо-

дится около 120 млн. т фосфогипса. Лесозаготовительные предпри-

ятия накопили более млн. м

3

древесной коры, причем из 17 млн. м

3

,

образующихся ежегодно используется лишь 9 %.

Приведенный перечень свидетельствует, что проблема сущест-

вует и стоит достаточно остро. Беда в том, что предприятия, остав-

шиеся новым независимым государствам в наследство от СССР,

строились давно, без учета экологической ситуации. И этим предпри-

ятиям еще долго предстоит работать. Перевод действующих произ-

водств на замкнутый цикл сопряжен с решением сложных техниче-

ских проблем и затратой значительных средств. Видится единствен-

ный выход – довести отходы до уровня товарной продукции или ис-

пользовать их как сырье для своего производства или в других от-

раслях промышленности. Практическое осуществление этих задач

140

станет важнейшим фактором снижения загрязненности окружающей

среды. Сложность стоящей задачи определяется многотоннажностью

накопленных отходов и отсутствием, как правило, в местах их обра-

зования потребителей. В наибольшей степени эти трудности харак-

терны для отходов предприятий горнодобывающей промышленно-

сти.

При добыче полезных ископаемых образуются миллиарды

тонн отходов (отвалы при открытой добыче, порода при шахтной

добыче, хвосты обогатительных фабрик, шахтные воды и воды осу-

шения карьеров, газовые выбросы). На долю твердых отходов горно-

добывающих предприятий приходится 70–75 % общего объема про-

изводственных отходов. Твердые отходы могут найти применение

при производстве стройматериалов (цемента, строительного щебня,

кирпича, стекла, керамических изделий и др.), для закладки вырабо-

танного пространства, для извлечения ценных компонентов. Можно

привести и примеры эффективного использования твердых отходов.

Так, при обжиге железной, марганцевой и других руд образуется

много отходов, которые используют на предприятиях по производ-

ству щебня (от 1 до 8 млн. м

3

в год), цемента (3 млн. т), известковой

муки (1.5 – 7 млн. т), извести (0.3 млн. т). В ряде случаев стоимость

попутных материалов превышает стоимость основных. Например, на

Сафоновском месторождении Московского угольного бассейна

стоимость огнеупорной глины, входящей в состав добываемого сы-

рья, выше стоимости угля.

Анализ технико-экономических данных работы различных

предприятий, производящих щебень из отходов, и сравнение их с

данными производства из природных материалов показывают более

высокую эффективность использования отходов (табл. 3.6.).

Таблица 3.6. Сравнение показателей предприятий, производящих

щебень из отходов и природного сырья

№ Технико-экономический

показатель

Производство из

отходов

Производство из

природного

сырья

1 Себестоимость щебня,

усл. ед.

0.65–3.3 3.5–4.5

2 Удельные капитальные

затраты, усл. ед.

2.7–9.9 10–15

3 Срок окупаемости, лет 3 5–6