Золотаревский В.С. Механические свойства металлов

Подождите немного. Документ загружается.

ла.

Поэтому

различают

nрочность

(имеется

в

виду

совокупность

механических

свойств)

материала,

конструкционную

nрочность

материала,

которую

он

проявляет

при

эксплуатации

конкретной

детали,

и

nрочность

конструкции

в

целом,

которую

определяют

по

результатам

натурных,

стендовых

или

эксплуатационных

ис

пытаний. Разница

в

уровнях

этих

видов

прочности

обусловлена

большим

числом

факторов:

масштабным,

средой,

различиями

в

концентрации

напряжений

их

градиенте,

условиях

нагружения,

состоянии

поверхности.

Все

эти

и

ряд

других

различий

во

вне

шних

условиях

нагружения

и

внутренней

структуре образцов,

деталей

и

конструкций

при

водят

К

различиям

в

их

прочности.

Характеристикой

степени

использования

прочности

материа

ла

в

детали

и

конструкции

по

Я.Б.

Фридману

может

служить

ко

эффициент

использования

прочности

8,,=

KJK

M

,

(113)

где

КК

-

действительная

несущая

способность

(конструкционная

прочность)

детали

или

всей

конструкции,

а

К

М

-

несущая

спо

собность

при

полном

использовании

прочности

материала.

Вели

чина

8

может

изменяться

от

О

до

1.

В

реальных

деталях

и

конст-

п

рукциях

она

обычно

меньше

0,5.

Оценка

конструкционной

nрочности

материала

по

его

механическим

свойствам

Под

прочностью

конструкционного

материала

понимается

со

вокупность

его

прочностных,

пластических

и

вязкостных

харак

теристик.

Конструкционная

же

прочность

этого

материала

будет

определяться

условиями

его

эксплуатации

в

виде

детали,

причем

в

зависимости

от

этих

условий

оценка

конструкционной

прочно

сти

должна

про

водиться

по-разному.

Выбор

механических

свойств,

которые

могли

бы

достаточно

точно

характеризовать

конструк

ционную

прочность

материала,

-

весьма

сложная

задача.

При

испытаниях, по

результатам

которых

определяются

выбранные

механические

свойства,

должна

быть

соблюдена

аналогия:

1)

схе

мы

напряженного

состояния

в

образцах

и

деталях;

2)

условий

испытания

образцов

и

эксплуатации

(температуры,

среды

и

др.);

3)

характера

разрушения

и

структуры

изломов

в

образцах

и

дета

лях;

4)

структуры

материала.

Правильному

выбору

критериев

оценки

конструкционной

проч-

370

ности

существенно

помогают

сведения,

особенно

статистичес

кие,

о

наиболее

частых

причин

ах

выхода

из

строя

деталей

при

эксплуатации

(из-за

недопустимой

остаточной

деформации,

раз

рушения,

изнашивания

и

т.п.).

Имея

такие

сведения,

можно

с

большей

уверенностью

выбрать

набор

механических

свойств

и

условия

их

определения

для

достоверной

оценки

конструкцион

ной

прочности.

Рассмотрим,

в

качестве

при

мера,

особенности

оценки

конст

рукционной

прочности

материалов

для

трех

важных

на

практике

видов

нагружения:

1)

статического

при

комнатной

температуре,

2)

длительного

воздействия

постоянной

нагрузки

при

повышенных

температу

рах

и

3)

циклического

нагружения

при

комнатной

температуре.

При

статическом

нагружении

детали

(конструкции)

важно

знать

величину

нагрузок,

вызывающих

ее

недопустимую

остаточную

деформацию,

появление

первой

трещины

или

полное

разруше

ние,

а

также

предельную

деформации,

которую

может

выдер

жать

конструкция до

разрушения.

Во

многих

случаях

соответству

ющие

механические

свойства

(пределы

текучести,

прочности,

характеристики

пластичности

и

др.

)

неплохо,

по

крайней

мере

относительно,

предсказывают

поведение

конструкции.

Однако

не

менее

часто

увеличение

о"в

и

Sk

или

cs

И

\jI

материала

не

приводит

к

повышению

конструкционной

прочности.

Такие

расхождения

осо

бенно

существенны при наличии

надрезов

или

других

концент

раторов

напряжений

в

детали,

появлении

при

эксплуатации

из

гибающих

нагрузок

и

т.д.

В

таких

случаях

необходимо

проводить

испытания

образцов

с

надрезом

и

трещиной

для

приближения

условий определения

механических

свойств

к

условиям

эксплуа

тации

соответствующей

детали.

Оцениваемые

в

таких

испытаниях

характеристики

вязкости

разрушения

(особенно

K1c>

являются

важнейшими

для

оценки

конструкционной

прочности

в

условиях

статического

нагруже

ния.

Помимо

них

широко

используются

пределы

текучести

или

упругости,

временное

сопротивление

0".,

сопротивление

разру

шению

Sk

и

t

k

,

максимальная

пластичность

-

относительное

су

жение

или

сдвиг

при

кручении.

Оценку

конструкционной

прочности

материала

деталей,

ра

ботающих

в

условиях

высокотемпературной

ползучести,

ведут

по

характеристикам

жаропрочности

(см.

гл.

VIII).

Эти

характеристики

особенно

чувствительны

к

условиям

нагружения,

внешней

сре-

371

де,

изменении

структуры материала

конкретной

детали.

Резуль

таты

ускоренных

.испытаниЙ

на

ползучесть

и

длительную

проч

ность

для

оценки

конструкционной

прочности

мало

надежны

(их

целесообразно

использовать

при

предварительном

отборе

мате

риала

или

технологического

режима).

При

определении

конструкционной

прочности

по

результатах

испытаний

на

длительную

прочность

при

высоких

температурах

необходимо

обязательно

учитывать

величину

деформации

образ

цов,

поскольку

выход

из

строя

многих

деталей

в

условиях

высо

котемпературной

службы

происходит

задолго

до

полного

разру

шения

в

результате

недопустимо

большой

остаточной

деформа

ции.

Стандартные

характеристики

жаропрочности

обычно

опреде

ляют

с

использованием

схемы

одноосного

растяжения,

в

то

вре

мя

как

в

условиях

эксплуатации

многие

детали

работают

в

более

сложных

условиях

нагружения.

Это

учитывают,

в

частности,

при

менением

образцов

с

надрезами.

Для

оценки

конструкционной

прочности

в

условиях

цикли

ческого

нагружения

особенно

большое

значение

имеют

характе

ристики

сопротивления

усталости,

определяемые

на

образцах

с

концентраторами

напряжений

(см.

гл.

IX)

.

При

этом

основное

внимание

следует

уделять

именно абсолютным

значениям

этих

характеристик,

а

не

чувствительности

к

надрезу.

Чугун,

напри

мер,

мало

чувствителен

к

надрезу,

однако

его

конструкционная

прочность

при

переменных

нагрузках

не

очень

велика

из-за

низ

кого

уровня

предела

выносливости.

Для

повышения

достоверности

прогнозирования

конструкци

онной

прочности

следует

проводить

усталостные

испытания

на

образцах,

абсолютные

размеры

которых

приближаются

к

размеру

соответствующей

детали,

соблюдая

идентичность

их

поверхност

ной

обработки,

использовать

близкие

схемы

циклов

нагружения.

Следует

подчеркнуть,

что

при

имитации

эксплуатационных

условий

в

процессе

проведения

механических

испытаний

необ

ходимо

уметь

отделять

главные

факторы

от

второстепенных.

Пос

ледние

часто

лучше

совсем

не

учитывать,

так

как

полное

воспро

изведение

условий

эксплуатации

все

равно

невозможно,

а

стрем

ление

к

этому

часто

лишь

усложняет

и

снижает

производитель

ность

испытаний.

По

я.

Р.

Раузину

и

Е.

А.

Шуру

механические

свойства,

которые

используют

для

оценки

конструкционной

прочности,

можно

раз-

372

делить

на

две

группы.

К

первой

относятся

свойства,

оказываю

щие

главное

влияние

на

долговечность

деталей

и

конструкций

(ха

рактеристики

прочности,

пластичности,

сопротивления

усталос

ти,

износостойкости

и

др.),

а

ко

второй

-

свойства,

определяю

щие

надежность

против

внезапных

разрушений

при

эксплуата

ции

(характеристики

вязкости

разрушения,

ударная

вязкость,

скорость

развития

усталостных

трещин

и

др.).

Под

надежностью

детали

или

конструкции

понимается

ее

свой

ство

выполнять

заданные

функции,

сохраняя свои

эксплуатаци

онные

показатели

в

заданных

пределах

в

течение

определенного

времени.

Эксплуатационные

отказы

бывают

постепенные

(изна

шивание,

усталостные

повреждения,

коррозия)

и

внезапные,

главными

из

которых

для

металлических

деталей

и

конструкций

являются

хрупкие

разрушения.

Они

часто

ведут

к

аварийным

по

следствиям

и

должны

быть

исключены.

Поэтому

понятие

надеж

ности

металлических

материалов

можно

рассматривать

как

их

надежность

против

внезапных

отказов

из-за

хрупкого

разруше

ния.

Долговечность

-

это

свойство

детали

(конструкции)

сохра

нять

работоспособность

до

предельного

состояния,

которое

оп

ределяется

не

возможностью

ее

дальнейшей

эксплуатации

по

ка

кими-либо

причинам

(например,

из-за

остаточной

деформации,

изнашивания,

усталостного

повреждения

и

др.).

;долговечность

характеризуется

сроком

службы

по

времени

или

ресурсом,

кото

рый

оценивают

по

продолжительности

или

объему

работы

изде

лия

(в

циклах,

километрах

пройденного

пути

и

др.

единицах

).

Сведения

о

механических

свойствах

металлов

и

сплавов

широ

ко

используют

для

оценки

долговечности

и

надежности

изготов

ленных

из

них

деталей

и

конструкций.

Такие

задачи

особенно

часто

возникают

при

подборе

материала

и

технологии

его

обработки

для

изготовления

той

или

иной

детали.

Успешное

решение

по

добных

задач

возможно

лишь

при

учете

всего

необходимого

ком

плекса

механических

свойств,

определенных

по

методикам,

в

максимальной

степени

приближенным

к

условиям

будущей

экс

плуатации.

На

прочность

конструкции

существенное

влияние

оказывает

не

только

материал

и

условия

эксплуатации,

но и

то,

что

она

собой

представляет

по

форме

и

размерам,

способам

соединения

отдельных

деталей

и

Т.Д.

Поэтому

надежность

и

долговечность

конструкций

сильно

зависит

от

способов

конструирования

и

ис-

373

пользуемых

методов

расчета

на

прочность,

технологии

их

изго

товления

и

сборки.

При

конструировании

постоянно

приходится

искать

оптимальный

компромисс

между

необходимостью

дости

жения

наибольшей

прочности,

надежности

и

долговечности

при

минимальной

массе

и

стоимости.

С

точки

зрения

обеспечения

максимальной

конструкционной

прочности

по

Я.

Б.

Фридману

следует,

с

одной

стороны, стремиться к

всемерному

повышению

равнопрочности

конструкций,

Т.е.

созданию

близкой

напряжен

ности

во

всех

ее

частях.

С

другой

стороны,

для

предотвращения

опасности

одновременного

быстрого

разрушения

равнопрочной

конструкции

следует

предусматривать

наличие

в

ней

специаль

ных

узлов

-

"сигналов"

или

"выключателей"

-

предупреждаю

щих

об

опасной

непредвиденной

пере

грузке

основных

несущих

элементов

или

разгружающих

их

по

достижении

такого

опасного

состояния.

В

качестве

примера

можно

привести

прокатны'й

стан,

в

конструкции

которого

предусмотрен

нажимной

стакан

из

хруп

кого

материала,

ломающийся

при

перегрузке,

что

приводит

к

остановке

и

спасению

от

поломки

всего

стана.

Исходя

из

этих

принципов,

при

конструировании

стремятся

соблюдать

такие

основные

правила:

1.

Избегают

сильных

концентраторов

напряжений

и

деформа

ций,

обеспечивая

необходимую

отделку

поверхности,

антикор

розионную

защиту,

локальное

смягчение

материала

(например,

путем

обезуглероживания

или

местного

отпуска

сталей).

3.

Обеспечивают

сохранение

хорошего

состояния

всей

поверх

ности

конструкции

(защитные

покрытия,

смазка

трущихся

час

тей

и

т.д.).

4.

Уменьшают

долю

наиболее

опасных

растягивающих

напря

жений,

увеличивают

полезные

сжимающие

в

том

числе

остаточ

ные

напряжения.

5.

При

работе

в

условиях

повышенных

температур,

особенно

быстро

меняющихся

во

время,

уменьшают

температурные

дефор

мацию

и

градиенты

(избегают

плотного

контакта

материалов

с

резко

различными

коэффициентами

термического

расширения,

вводят

теплопроводные

вставки,

обеспечивают

необходимую

гиб

кость).

Экспериментальные

методы

оценки

конструкционной

nрочности

Оценка

конструкционной

прочности

по

механическим

свой

ствам не

может

заменить

прямых

ее

измерений

на

реальных

дета-

374

лях,

узлах

и

сборных

конструкциях,

Методы

оценки

прочности

конструкций

очень

разнообразны.

При

этом

нет

четкой

границы

между

этими

методами

и

методами

механических

испытаний

..

Например,

рассмотренные

выше

испытания

на

двухосное

растя

жение,

замедленное

разрушение,

вязкость

разрушения

иногда

относят

к

методам

оценки

конструкционной

прочности.

Ниже

будут

рассмотрены

некоторые

распространенные

способы

испы

тания

деталей

и

узлов

конструкций.

Испытания

на

усталость

болтовых

соединений.

Болтовые

соеди

нения

широко

используют

для

соединения

различных

элементов

конструкций.

Для

оценки

их

конструкционной

прочности

исполь

зуются

усталостные

испытания

соединений

с

болтами,

работаю

щими

на

растяжение

и

на

срез.

Результаты

этих

испытаний

ис

пользуют

для

подбора

материалов,

оптимальной

конструкции

и

технологии

изготовления

болтового

стыка.

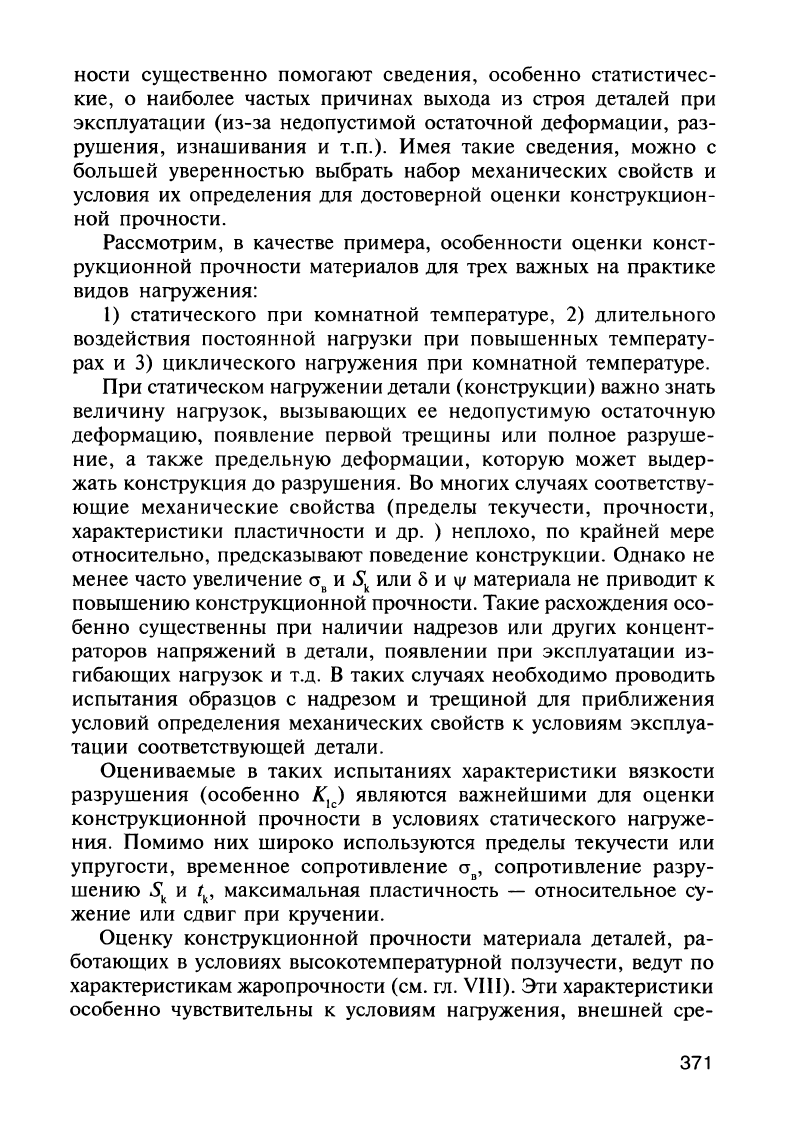

Схема

испытания

болтового

соединения

на

повторное

растя

жение

показана

на

рис.

197.

В

таких

соединениях

разрушение

болта

J

обычно

происходит

по

первому

витку

от

опорной

поверхности

гайки.

При

испытании

нагрузка

на

резьбу

передается

через

гайку

2.

Отверстие

в

переходниках

4

делают

большим,

а

сменные

опор

ные

шайбы

3

позволяют

испытывать

болты

диаметром

от

4

до

20

мм.

Основным

результатом

испытания

является

циклическая

дол

говечность

соединения

при

заданном

уровне

циклических

напря

жений.

Эта

долговечность

зависит

от

целого

ряда

конструктивных

факторов.

Она

уве

личивается

с

увеличением

радиуса

резь

бы,

а

также

угла

профиля

резьбы.

Важен

также

способ

изготовления

резьбы.

Болты

с

накатанной

резьбой

более

выносливы,

чем

с

нарезанной.

Полезны

разгружающие

выточки,

расположенные

на

болте

вслед

за

резьбой.

Радиус

перехода

от

головки

к

телу

болта

должен

быть

как

можно

боль

ше.

Сказывается

на

долговечности

и

фор

ма

гайки.

Полезно,

в

частности,

наличие

у

нее

выпуклой

или

вогнутой

опорной

поверхности.

Важную

роль

играет

усилие

затяжки

болтов.

Чем

оно

больше,

тем

меньше

ам-

4

2

з

1.-_--1

Рис.

197.

Схема

испьrraния

бол

тового

соединения

на

цикли-

ческое

растяжение

375

плитуда

переменных

напряжений

и

больше

долговечность,

не

смотря

на

параллельное

увеличение

среднего

напряжения

цикла.

Рекомендуется

использовать

усилие

затяжки

по

крайней

мере

в

,

два

раза

больше

максимальной

нагрузки

при

эксплуатации.

Для

регулирования жесткости

элементов

болтового

стыка

с

целью

повышения

его

.сопротивления

усталости

рекомендуется

изготовлять

болты

из

материалов

с

меньшим

модулем

упругости,

чем

у

соединяемых

деталей.

Лучшее

распределение

нагрузки

в

резьбе

достигается

также

при

использовании

гаек

с

меньшим

модулем

упругости,

чем

у

болтов.

Болтовые

соединения,

работающие

на

срез.

разрушаются

обыч

но

по

отверстию,

а

не

по

телу

болта.

Усталостному

испытанию

подвергают

односрезные

(рис.

198,

а)

и

двухсрезные

(с

двумя

накладками)

болтовые

стыки

(рис.

198,

б)

.

Здесь

также

основ

ным

результатом

испытания

является

циклическая

долговечность.

В

затянутых

соединениях

нагрузка

на

отверстия

передается

бла

годаря

трению

по

контактным

поверхностям

стягиваемых

дета

лей.

Увеличение

усилия

затяжки

болтов

существенно

повышает

сопротивление

усталости

этих

соединений.

Росту

долговечности

способствует

использование

косого

стыка

вместо

ступенчатого,

а

также

специальные

выемки

у

зажатых

концов

соединения,

кото

рые

замедляют

фретинг-пресс

(см.

гл.

IX).

150

о

tf

Рис.

198.

Болтовые

соединения

для

испытания

на

усталость

376

Исnыта1ll/Я

"а

растЯ.)fсеflllе

с

"руче1l1lе.М

болтов

11

шпиле".

В

бол

тах

и

шпильках

при

затягивании

монтажными

усилиями

узлов

различной

податливости

возникаст

напряженное

состояние

рас

тяжения

с

КРУ'lсниеl\-!

от

усилия

сопротивления

стягиваеl\ЮГО

узла

и

крутящего

MOI\-!снта

от

трсния

В

рсзьБОВОI~!

паре

гайка-болт

(шпилька).

На

рис.

199, (J

показана

схема

устаНОВЮ1

для

испыта

ния

шпилск

(рис.

199.

б,

в)

на

растяжение

с

кручением.

Шпилька

1

одним

резьбовым

концом

ввинчивается

в

динамометрический

стакан

2,

который

вращается

от

'ICрвячного

колеса

3

электропри

вода.

Вращаясь

B~ICCTe

со

стаканом,

шпилька

вторым

концом

ввин

чивается

в

составную

гайку

4,

жсстко

закрепленную

в

подвиж

ном

буфере

5.

Мсжду

буфером

и

основанием

установки

ставится

сменный

пакст

пружин

6

или

жесткий

блок.

Пакеты

пружин

и

этот

блок

имеют

различную

под,плнвость

И,

соответственно,

раз

личный

запuс

упругой

энергии.

В

процсссе

испьпания

гайка

спускается,

заставляя

подвижный

буфер

сжимать

пакет

пружин.

На

шпильку

при

этом

передается

осевое

УСИЛIIС

от

сжатых

ПРУЖIIН

и

крутящий

момент

от

трения

в

резьбе

мсжду

шпилькой

И

гайкой.

Устиие

осаДЮI

пружин

и

крутя

щий

момент

фиксируются

тснзодатчиками

сопротивления

7,

на

клеенными

на

динамометр).

Удлинение

шпильки

измеряется

тен-

а

Рис.

199.

Схема

УСТ3110ш.:и

ДРП-З6iЭ

дЛЯ испыта

НJlЯ

шпилек

на растяжение

с

КР~'lеlшем

(о)

и

эскизы

шпилек

беэ

разГрУ'..кающеЙ

выточки

(6)

и

с

такой

ш,пО'Jкой

(в)

(Т.К.Зилова,

Н.И.Новосиль

цева)

377

зометрическим

индикатором

8,

соединенным

через

стержень

со

шлифованным

торцом

шпильки.

При

использовании

жесткого

блока

податливость

шпильки

зна

чительно

-

примерно

на

порядок

-

больше.

В

случае

же

стягива

ния

пакета

пружин

из-за

их

большей

податливости,

чем

образца,

запас

упругой

энергии

всей

системы

определяется

в

основном

этим

запасом,

накопленныIM

в

пружинах.

Таким

образом,

уста

новка

позволяет

варьировать

запас

упругой

энергии

как

в

реаль

ных

конструкциях.

В

результате

испытания

записывают

диаграммы

деформации

в

координатах

осевое

усилие

(крутящий

момент)

-

абсолютная

деформация

шпильки,

по

которым

можно

определить

набор

ме

ханических

характеристик

шпильки,

как

при

стандартных

стати

ческих

испытаниях.

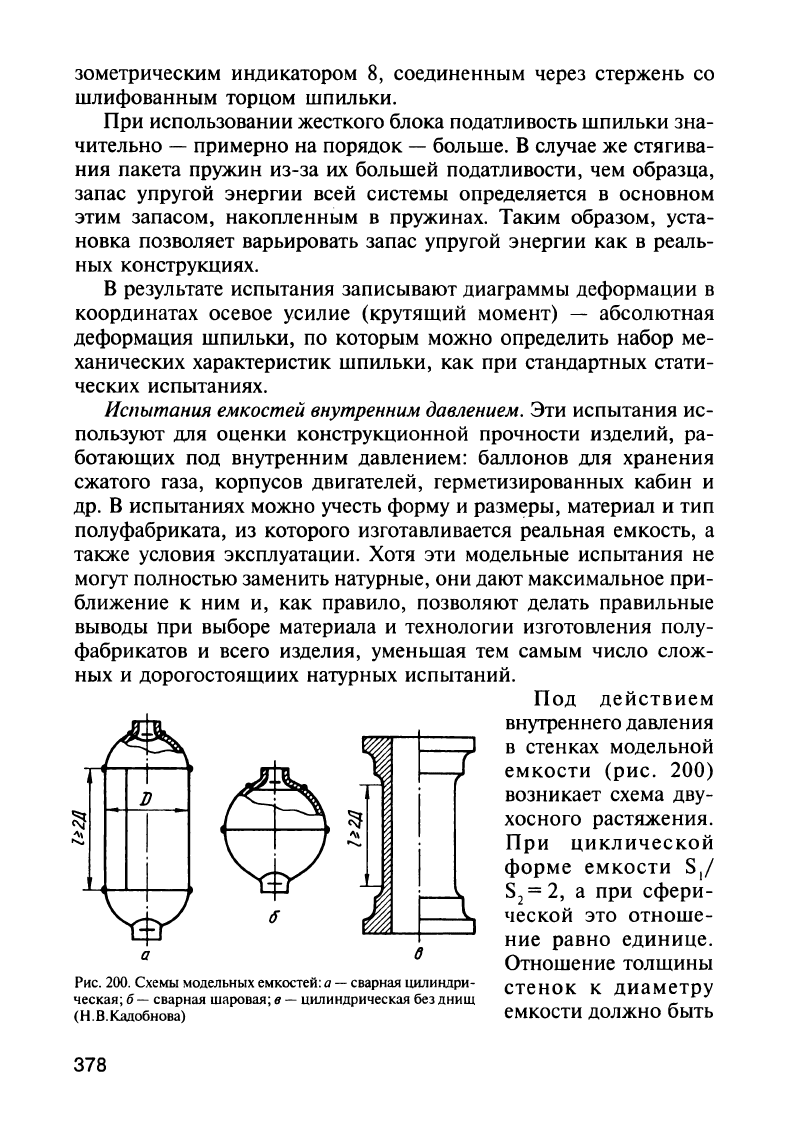

Испытания

емкостей

внутренним

давлением.

Эти

испытания

ис

пользуют

для

оценки

конструкционной

прочности

изделий,

ра

ботающих

под

внутренним

давлением:

баллонов

для

хранения

сжатого

газа,

корпусов

двигателей,

герметизированных

кабин

и

др.

В

испытаниях

можно

учесть

форму

и

размеры,

материал

и

тип

полуфабриката,

из

которого

изготавливается

реальная

емкость,

а

также

условия

эксплуатации.

Хотя

эти

модельные

испытания

не

могут

полностью

заменить

натурные,

они

дают

максимальное

при

ближение

к

ним

и,

как

правило,

позволяют

делать

правильные

выводы

при

выборе

материала

и

технологии

изготовления

полу

фабрикатов

и

всего

изделия,

уменьшая

тем

самым

число

слож

ных

и

дорогостоящиих

натурных

испытаний.

Q

о

Рис.

200.

Схемы

модельных

емкостей:

а

-

сварная

ЦIUIиндри

ческая;

б

-

сварная

шаровая;

fI

-

цилиндрическая

без

днищ

(Н.В.Кадобнова)

378

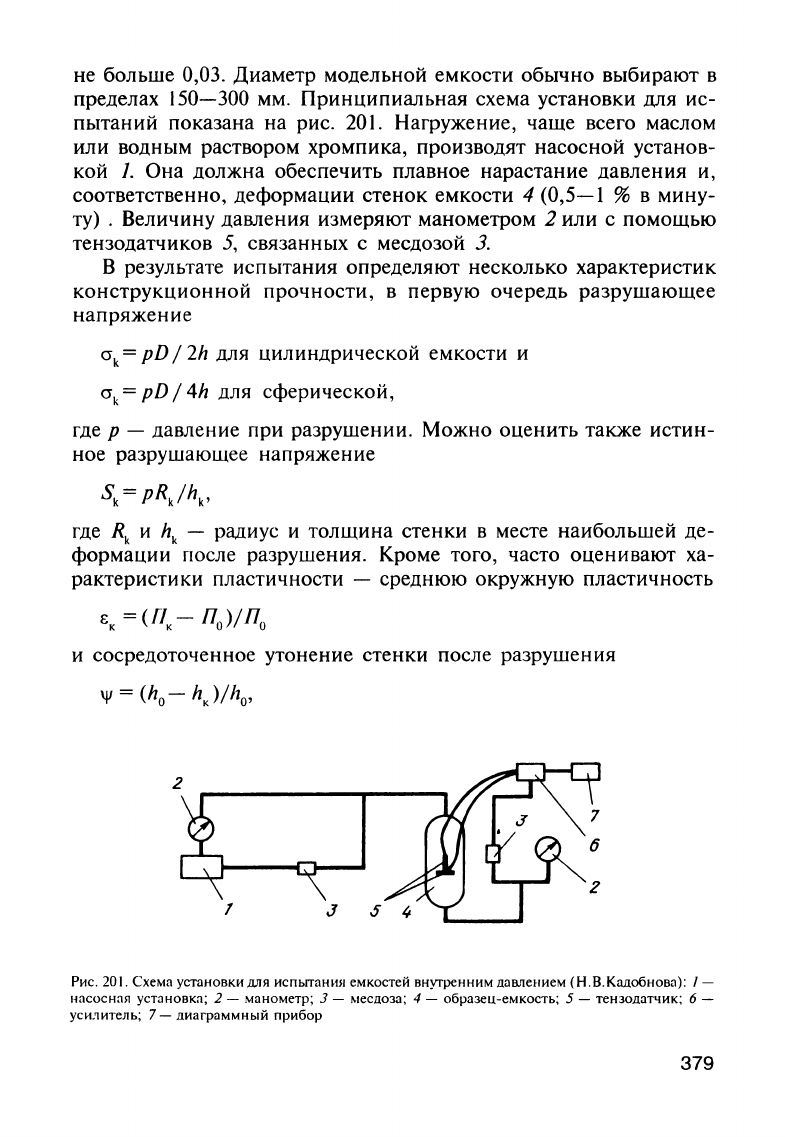

Под

действием

внутреннего

давления

в

стенках

модельной

емкости

(рис.

200)

возникает

схема

дву

хосного

растяжения.

При

циклической

форме

емкости

S/

S2

=

2,

а

при

сфери

ческой

это

отноше

ние

равно

единице.

Отношение

толщины

стенок

к

диаметру

емкости

должно

быть

не

больше

0,03.

Диаметр

модельной

емкости

обычно

выбирают

в

пределах

150-300

мм.

Принципиальная

схема

установки

для

ис

пытаний

показана

на

рис.

201.

Нагружение,

чаше

всего

маслом

или

водным

раствором хромпика,

производят

насосной

установ

кой

J.

Она

должна

обеспечить

плавное

нарастание

давления

и,

соответственно,

деформации

стенок

емкости

4

(0,5-1

%

в

мину

ту)

.

Величину

давления

измеряют

манометром

2

или

с

помошью

тензодатчиков

5,

связанных

с

месдозой

З.

В

результате

испытания

определяют

несколько

характеристик

конструкционной

прочности,

в

первую

очередь

разрушаюшее

напряжение

O"k

=

pD

/

2h

для

цилиндрической

емкости

и

O"k

=

pD

/ 4h

для

сферической,

где

р

-

давление

при

разрушении.

Можно

оценить

также

истин

ное

разрушающее

напряжение

Sk

= pRk/h

k

,

где

R

k

и

h

k

-

радиус

И

толщина

стенки

в

месте

наибольшей

де

формации

после

разрушения.

Кроме

того,

часто

оценивают

ха

рактеристики

пластичности

-

среднюю

окружную

пластичность

и

сосредоточенное

утонение

стенки

после

разрушения

1

J

Рис.

201.

Схема

установки

дЛЯ

испыгаНlШ

емкостей

внугренним

даWlением

(Н.В.Кадобнова):

1-

liасосная

установка;

2 -

манометр;

3 -

месдоза;

4 -

образец-емкость;

5 -

тензодатчик;

6 -

усилитель;

7 -

диаграммный

прибор

379