Золотаревский В.С. Механические свойства металлов

Подождите немного. Документ загружается.

6)·

(до

1473

К).

На

практике

стремятся

к

еще

большему

постоян

ству

температуры.

Испытания

химически

активных,

в

частности

тугоплавких

ме

таллов

и

сплавов,

про

водят

в

вакуумных

печах

или

в

инертной

атмосфере.

При

температурах

выше

1500

К

точность

ее

поддержа

ния

получается

не

меньше

± 1

О·.

Удлинение

образца

замеряют

с

точностью

не

менее

0,002

мм,

используя

специальные

индикаторы

с

ценой

деления

0,001

мм

(см.

рис.

155, 2),

катетометры,

тензометры

и

другие

измерители

деформации.

Испытание

проводят

в

следующей

последовательности.

Уста

навливают

образец

в

захватах,

закрепляют

на

нем

термопары

и

измеритель

деформации,

а

затем

упруго

нагружают

его

при

ком

натной

температуре

для

проверки

правильности

центровки

в

зах

ватах.

После

этого

надвигают

на

образец

печь,

где

он

постепенно

(не

более

8

ч)

нагревается

до заданной

температуры

и

выдержи

вается

при

ней

не

менее

1

ч.

Затем

подают

предварительную

на

грузку,

равную

-10

%

от

общей,

и

в

течение

5

мин

следят

за

показаниями

измерителя

деформации.

Если

показания

остаются

постоянными,

производят

плавную

догрузку

образца

до

задан

ной

величины.

Через

определенные

промежутки

времени

фикси

руют

величину

удлинения

и

по

результатам

этих

замеров

строят

первичную

кривую

ползучести.

В

наиболее

совершенных

установ

ках

кривая

ползучести

записывается

автоматически

но

время

ис

пытания.

При

определении

предела

ползучести

допуск

на

удлинение

составляет

от

0,1

до

1 %

за

]00, 300, 500

или

]000

ч.

В

некоторых

случаях,

например

для

жаропрочных

материалов,

используемых

в

энергомашиностроении,

это

время

может

быть

больше,

вплоть

до

]00000

ч.

Задаваемая

скорость ползучести

в

большинстве

случа

ев

колеблется

в

пределах

10·3

-

10-6

В

%/ч,

чаще

всего

10-4

-

10-5

%/ч.

Кривая

ползучести

при

высокой

температуре

имеет

вид,

по

добный

ОА

'BCD

на

рис.

152.

Для

расчета

предела

ползучести

ис

пытывают

как

минимум

четыре

образца

при

разных

нагрузках

(напряжениях).

Для

сокращения

времени

испытаний

эти

напря

жения

выбирают

заведомо

больше

предела

ползучести.

Испыта

ния

прекращают

на

стадии

установившейся

ползучести,

когда

ее

длительность

будет

достаточной

для

точного

определения

v

п.уст."

300

Это

условие

необходимо,

поскольку

допуск

при

определении

предела

высокотемпературной

ползучести

часто

дается

именно

по

величине

v .

По

ГОСТу

продолжительность

испытания

для

п.уст.

определения

предела

ползучести

с

допуском

по

скорости

устано-

вившейся

ползучести

должна

быть

не

менее

2000-3000

ч,

причем

не

менее

500

ч

должно

приходиться

на

установившуюся

стадию.

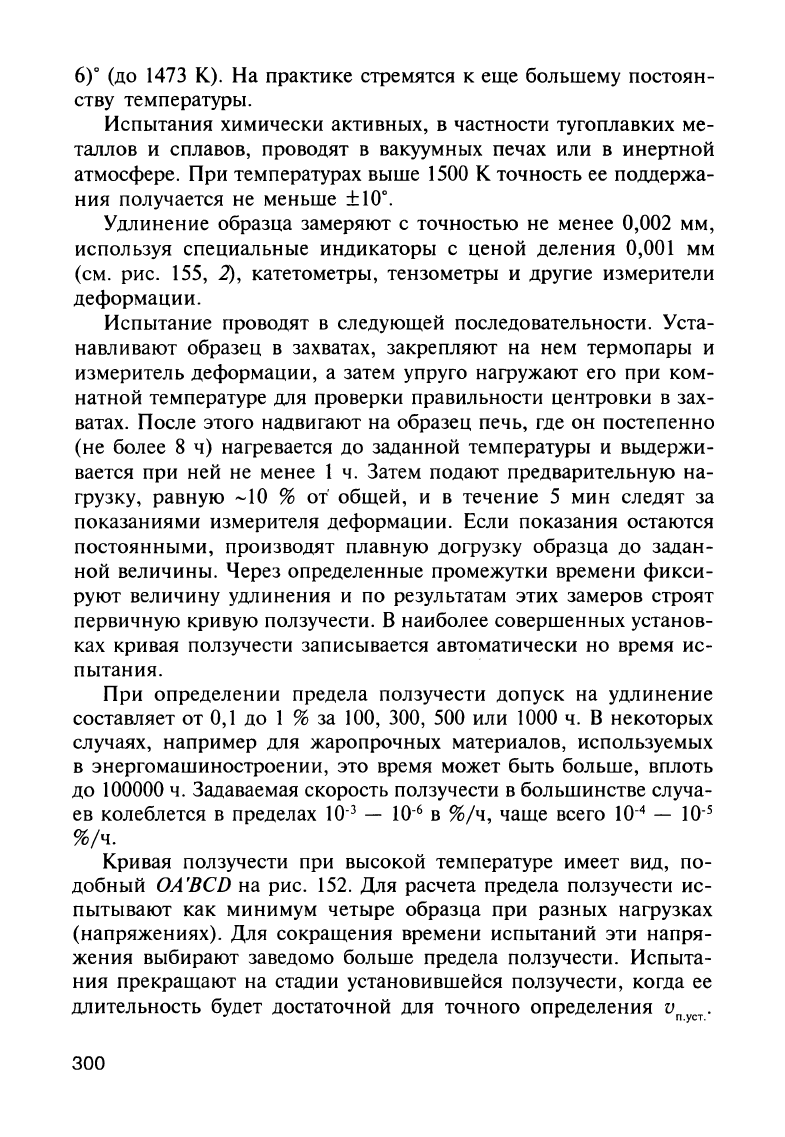

Получают

серию

первичных

кривых

ползучести

при

разных

напряжениях

(рис.

156,

а)

и

для

каждой

из

них

подсчитывают

v .

Затем

в

логарифмических

координатах

строят

зависимость

п.уст.

скорости

установившейся

ползучести

от

напряжения.

Исходя

из

уравнения

(90),

эта

зависимость

должна

быть

линейной

(см.

рис.

156,

6),

Продолжая

прямую,

построенную

по

эксперименталь

ным

точкам

при

относительно

высоких

cr

(до

заданного

значения

v

),

определяют

предел

шщзучести.

п.уст.

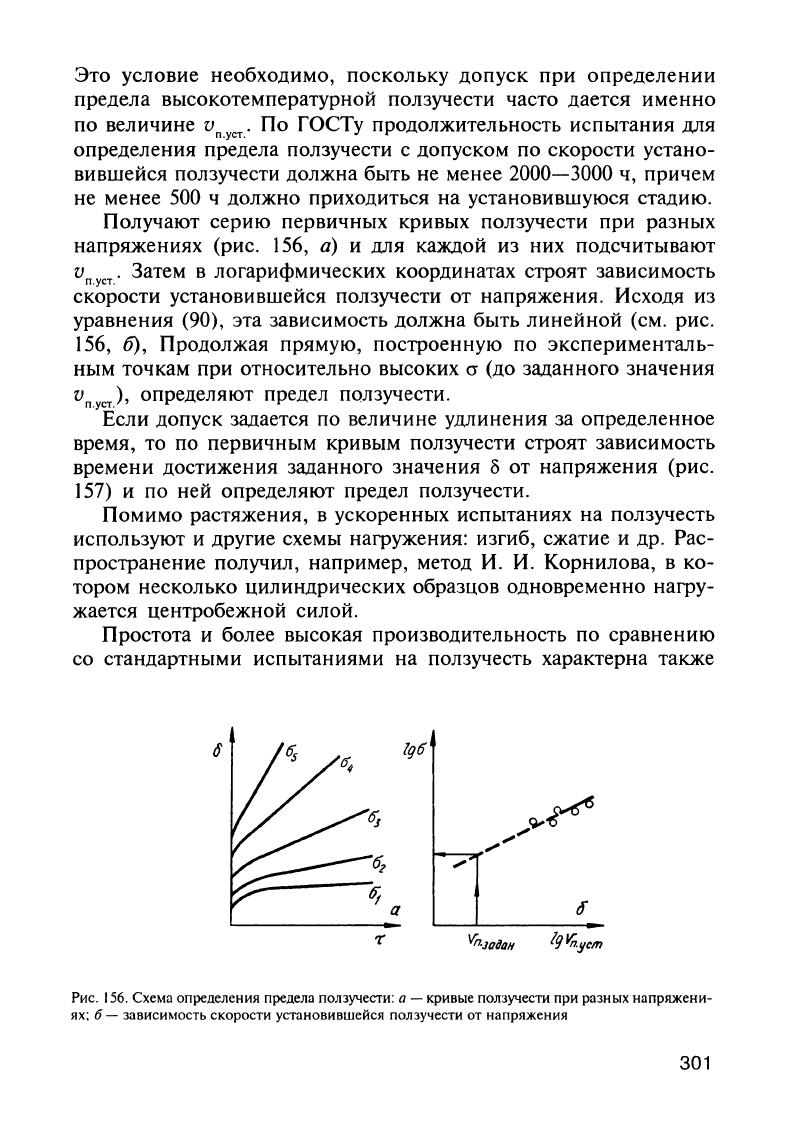

Если

допуск

задается

по

величине

удлинения

за

определенное

время, то

по

первичным

кривым

ползучести

строят

зависимость

времени

достижения

заданного

значения

Б

от

напряжения

(рис.

157)

и

по ней

определяют

предел

ползучести.

Помимо

растяжения,

в

ускоренных испытаниях

на

ползучесть

используют

и

другие

схемы

нагружения:

изгиб,

сжатие

и

др.

Рас

пространение

получил,

например,

метод

И.

И.

Корнилова,

в

ко

тором

несколько

цилиндрических

образцов

одновременно

нагру

жается

центробежной

силой.

Простота

и

более

высокая

производительность

по

сравнению

со

стандартными

испытаниями

на

ползучесть

характерна

также

195

vn'.1

0

80H

Рис.

156.

Схема

определения

предела

ползучести:

а

-

кривые

ползучести

при

разных

напряжени

ях;

б

-

зависимость

скорости

установившейся

ползучести

от

напряжения

301

720

1-Н-i~l-Iffiill.iiC'

•

41%

~

80

Н+нtttfflold.~,

10

,0

100

1000

10000

Рис.

157.

Зависимость

времени

достижения

заданной

деформации

ползучести

от

напря

жения

дJlЯ

сплава

нимоник-150

при

870·С

(и.

п.

Булыrnн,

и. и.

Трунин)

для

метода

длительной

твердо

сти,

предложенного

А.

А.

Бочва

ром

для

ускоренной

оценки

жа

ропрочности.

Это

испытание

от

личается

от

обычного

измерения

твердости

при

повышенной

тем

пературе

только

большей

вьщер

жкой

индентора

под

нагрузкой

(от

0,5

до

нескольких

часов,

чаще

всего

1

ч).

Величина

отпечатка

со

временем

увеличивается

в

соот

ветствии

с

формулой

(75).

Поэто

му

результаты

испытаний

можно

обработать

при

помощи

графика

в

координатах

Ig

d-lg

't

в

сторо

ну

больших

вьщержек.

Основной

характеристикой

является

вели

чина

длительной

твердости

за

заданное

время.

Метод

используется

для

сравнительных

ускоренных

испыта

ний,

но,

так

же

как и

метод

испытаний

на

изгиб,

прямо

не

дает

необходимых

для

конструкторских

расчетов

характеристик.

При

длительном

вдавливании

шарового

индентора

под

ним

происходит

пластическая

деформация,

которую

можно

рассчи

тать

по

уравнению

(81).

Для

более

точного

расчета

этой

деформа

цИИ

М.

П.

Марковец

предложил

вдавливать

шар

в

образец

с

пред

варительно

вырезанной

сферической

лункой,

кривизна

которой

равна

кривизне

индентора.

В

этом

случае

деформация

в

лунке

8 =

{I

/

{I-

Jl-

(d

k

/

n)

]-1/

{I-

JI-

(do

/ d) ]}100%

или

где

d

o

и

d

k

-

диаметр

лунки

до

и после

вдавливания

индентора,

а

h

o

и

h

k

-

соответствующая

глубина

лунки.

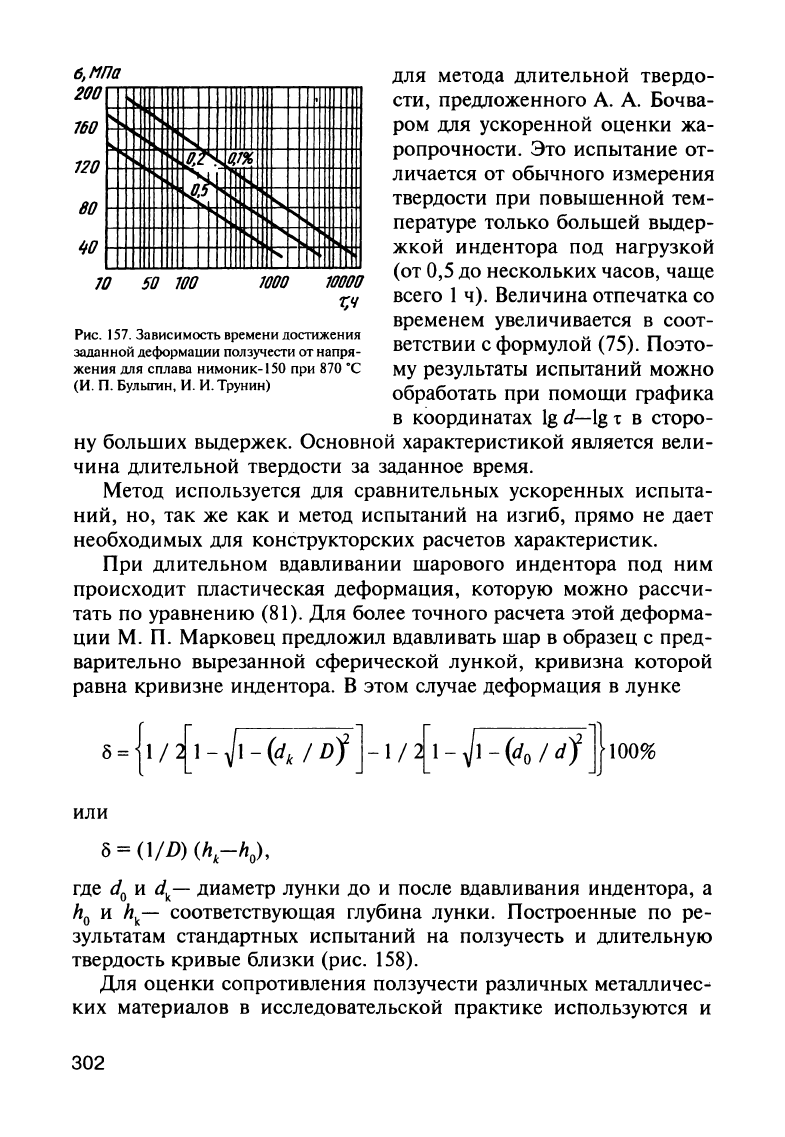

Построенные

по

ре

зультатам

стандартных

испытаний

на

ползучесть

и

длительную

твердость

кривые

близки

(рис.

158).

Для

оценки

сопротивления

ползучести

различных

металличес

ких

материалов

в

исследовательской

практике

используются и

302

J,%г--------------т----~

~--------~--------~

о

{},О

-

0,6

о

200 500

7000

т,ч

о

200

БОО

10001;1(

Рис.

158.

Кривые

ползучести

стали

12Х18Н10Т

при

700

·С,

полученные

методами

вдавливания

шара

(о)

и

растяжения

(6)

при

Н!а,

МПа:

1-

193/100;

2-

108/80; 3 - 60/60;

4-

50/50; 5 -

40/

40

(М.

П.

Марковец)

другие

схемы

нагрева

и

нагружения

образцов

(сжатие,

кручение),

имитирующие

реальные

условия

эксплуатации.

Такие

испытания

характеризуются

определенными

особенностями

используемого

оборудования и

методики

их

проведения,

однако

основные

зако

номерности

ползучести

остаются

общими

для

всех

методов.

з.

Особенности

пластической

деформации

в

условиях

ползучести

при

высоких

температурах

Основным

механизмом

пластической

деформации

при

высо

котемпературной

ползучести

с

возвратом

является

скольжение

дислокаций.

Особенности

деформации

при

ползучести

обусловлены

очень

малыми

ее

скоростями,

на

пять

-

десять

порядков

меньше,

чем

при

обычных

статических

испытаниях.

Наиболее

важная

ее

осо

бенность,

общая

и

для

дислокационной,

и для

диффузионной

ползучести,-

это

интенсивное

развитие

межзеренной

деформа

ции.

Но

характер

внутризеренного

скольжения

также имеет

отли

чия

по

сравнению

с

рассмотренной

в

гл.

111

картиной

пластичес

кой

деформации

в

условиях

статического

нагружения.

В

первую

очередь

следует

отметить

возможность

изменения

систем

скольжения.

Так,

например,

в

алюминии

(г.ц.к.

решетка)

помимо

«обычных»

систем

скольжения

{111}

<

11

О>

при

высоко

температурной

ползучести

действуют

также

системы

{100}

<110>

заз

и

{211}

<110>.

В

металлах

с

г.п.

решеткой

развивается

небазисное

скольжение.

В

о.ц.к.

металлах

при

повышенных

температурах

де

формации

увеличивается

вероятность

одновременного

скольже

ния

во

всех

возможных

плоскостях

{110},

{112}

и

{123}.

Полосы

скольжения,

выявляемые

на

поверхности

образцов

после

ползучести,

значительно

грубее,

более

волнисты,

а

рас

стояния

между

ними

меньше, чем

при

обычном

статическом

ра

стяжении.

Качественно

эта

картина

соответствует

111

стадии кри

вой

деформационного

упрочнения

монокристалла,

когда

идет

поперечное

скольжение,

а

при

ползучести

-

и

переползание

дис

локаций.

Однако

между

грубыми

полосами

под

микроскопом

вы

являются

еще

тонкие

линии

скольжения.

Это

«тонкое

скольже

ние»

может

вносить

значительный

вклад

в

общее

удлинение

при

ползучести.

Увеличение

числа

систем

скольжения

в

совокупности

с

ин

тенсивным

развитием

поперечного

скольжения

и

переползания

дислокаций

облегчает

их

перемещение

по

кристаллу.

При

мед

ленной

деформации

это

создает

необходимые

условия

для

фор

мирования

стабильных

дислокационных

конфигураций

-

сеток

и

стенок

(особенно

в

металлах

и

сплавах

с

высокой

энергией

де

фекта

упаковки).

Развитие

полигонизации

является

важной

осо

бенностью

пластической

деформации

при

высокотемпературной

ползучести

как внутри

зерен,

так и

вблизи

их

границ.

Кроме

внутризеренного

скольжения,

значительный

вклад

в

общее

удлинение при

ползучести

вносит

межзеренная

деформа

ция

(зернограничное

проскальзывание).

Металлографически

можно

количественно

оценить

вклад

меж-

и

внутризеренной

деформа

ции

в

общее

удлинение

при

ползучести

по

топографии

поверхно

сти

продеформированного

образца.

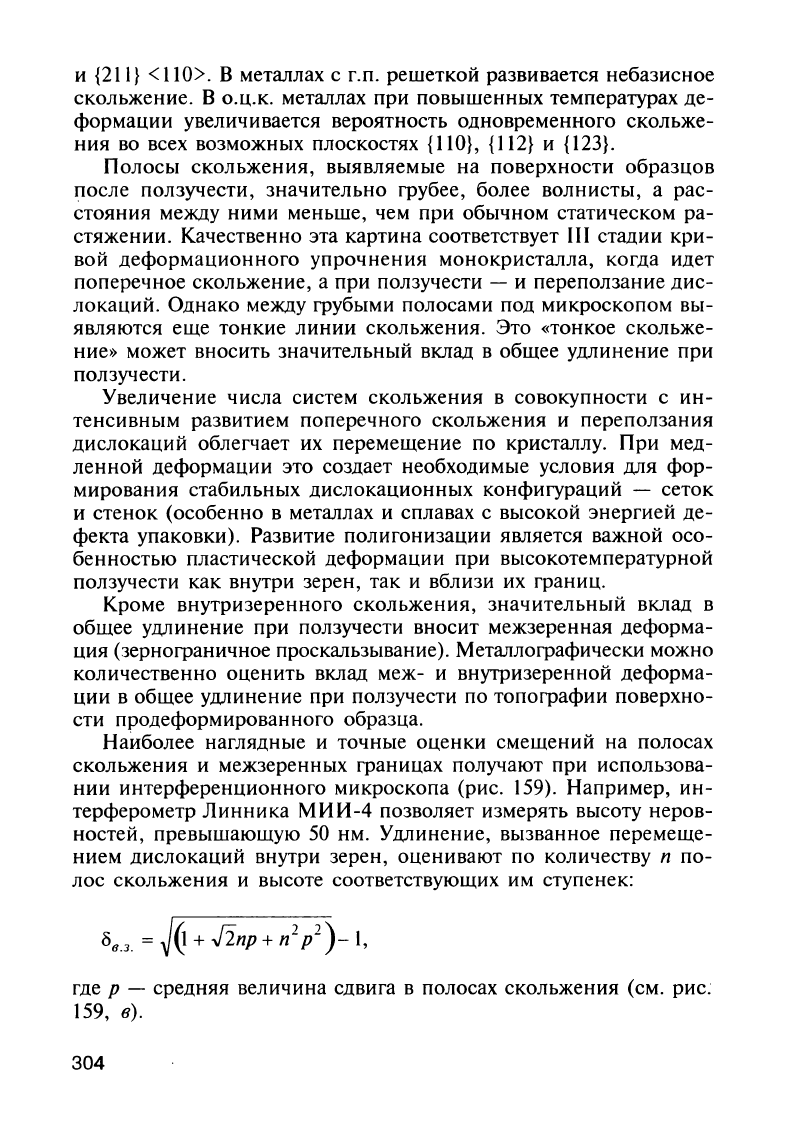

Наиболее

наглядные

и

точные оценки

смещений

на

полосах

скольжения

и

межзеренных

границах

получают

при

использова

нии

интерференционного

микроскопа

(рис.

159).

Например,

ин

терферометр

Линника

МИИ-4

позволяет

измерять

высоту

неров

ностей,

превышающую

50

нм.

Удлинение,

вызванное

перемеще

нием

дислокаций

внутри

зерен,

оценивают

по

количеству

n

по

лос

скольжения

и

высоте

соответствующих

им

ступенек:

где

р

-

средняя

величина

сдвига

в

полосах

скольжения

(см.

рис:

159,

в).

304

Рис

.

159.

Смещение

интерференшюнных

полос

на

ли

ни

ях

скольжеЮIЯ

(а),

на

гранине

зерна

АВ

(б)

(В

.

М

.

Розен

берг)

и

схема

связи

(

о

)

УJUlllllеНIIЯ

11

смеlltСIIИ>I,

пы

з

ванною

полосой

скольжения

(М

ак

Лин)

Экспериментально

при

помоши

интерферометра

определяют

высоту

ступеньки

h,

образованной

полосой

скольжения

,

Величи

на

р

~

2,3hJI + 006'

где

006

-

обшее

относительное

удлинение

в

момент

измерения,

УдЛинение

за

счет

взаимных

смешений

зерен

(о)

можно

оце

нить

аналогично,

представив,

что

линия

MN

на

ри~

~

J

159,

в

-

след

плоскости

границы

,

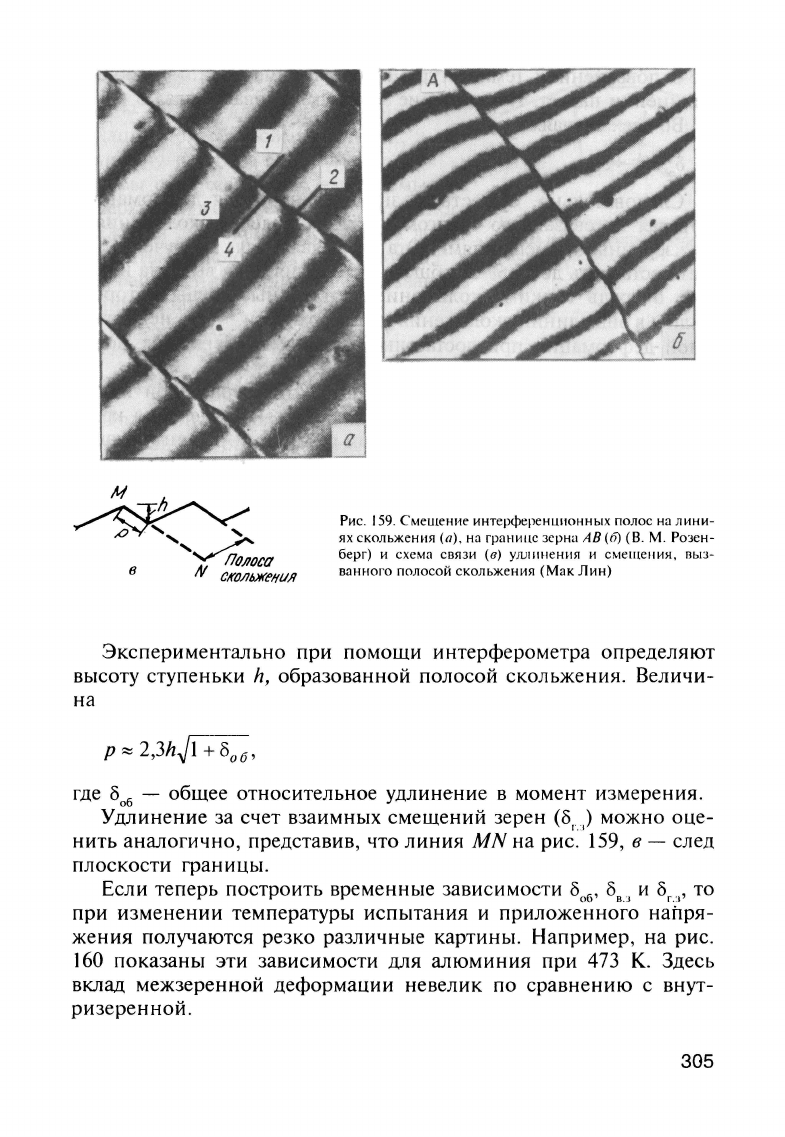

Если

теперь

построить

временные

зависимости

О"б'

о

•.

)

И

Ог.",

то

при

изменении

температуры

испытания

и

приложенного

напря

жения

получаются

резко

различные

картины.

Например,

на

рис.

160

показаны

эти

зависимости

дЛя

алюминия

при

473

К.

Здесь

вклад

межзеренной

деформации

невелик

по

сравнению

с

внут

ризеренной,

305

С

повышением

температуры

и

напряжения

доля

8

в

общем

Г.]

удлинении

падает.

Измельчение

зерна

увеличивает вклад

8 .

Г.]

ВО

всех

случаях

Следовательно,

существует

значительная

доля

деформации,

которая

не

связана

со

сдвигом

в

грубых

полосах

скольжения

и

межзеренными

смещениями.

Эта

«невыявляемая»

ползучесть

мо

жет

составлять

до

50

%

от

общего

удлинения.

Она

вызвана

в

пер

вую

очередь

тонким

скольжением,

отдельные

следы

которого

видны

в

виде

линий

скольжения

на

поверхности.

Часть

невыявля

емой

деформации

при

достаточно

высоких

температурах

может

быть

вызвана

полигонизациеЙ.

Выше

уже

отмечалось,

что

при

высокотемпературной

ползу

чести

возможно

протекание

полигонизации

-

разделения

крис

таллитов

на

субзерна

с

малоугловыми

границами.

Полигонизация

может

внести

определенный

вклад

в

общее

удлинение

при

ползу

чести

благодаря

перемещениям

дислокаций

в

процессе

образова

ния

субзеренных

границ.

Этот

вклад

оценивается

следующим

об

разом.

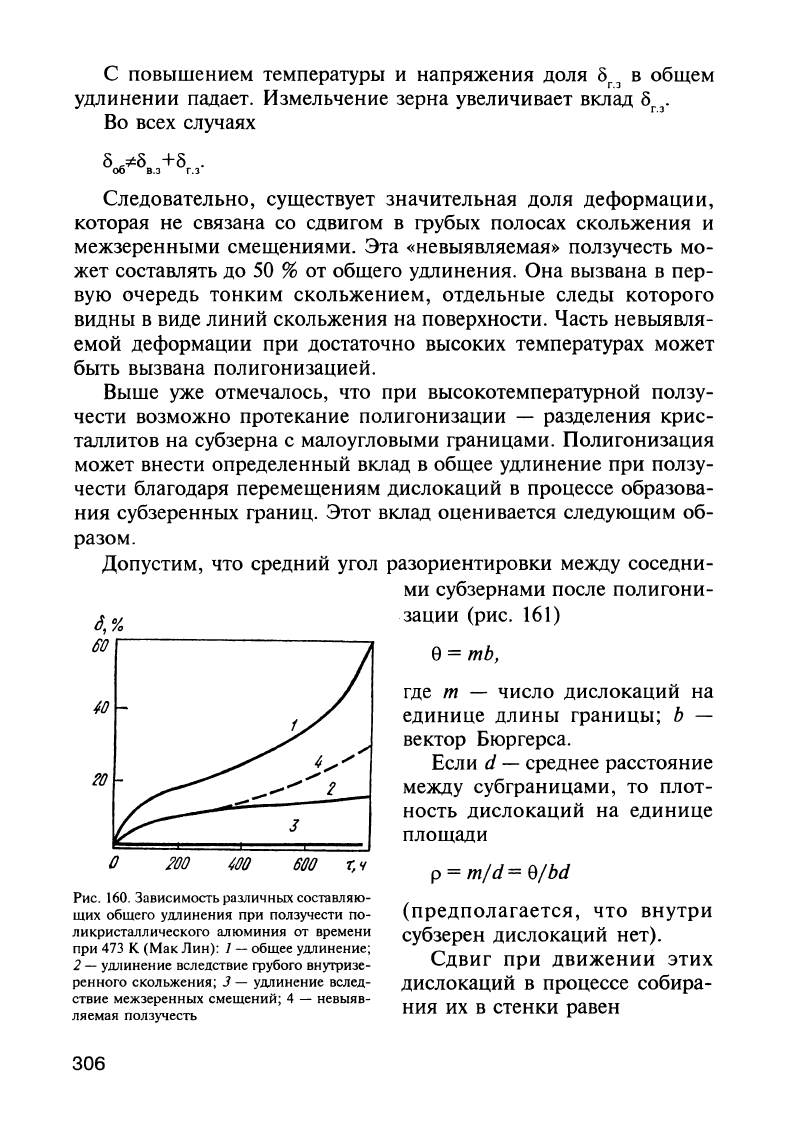

Допустим,

что

средний

угол

разориентировки

между

соседни

ми

субзернами

после

полигони

0,%

0'0

г---------"-2

J

о

100

~OO

600

'(,у

Рис.

160.

Зависимость

раз.личных

составляю

щих

общего

удлинения

при

ползучести

по

ликристаллического

алюминия

от

времени

при

473

К

(Мак

Лин):

J -

общее

удлинение;

2 -

удлинение

вследствие

грубого

внутризе

ренного

скольжения;

3 -

удлинение

вслед

ствие

межзеренных

смещений;

4 -

невыяв

ляемая

ползучесть

306

зации

(рис.

161)

8=mЬ,

где

т -

число

дислокаций

на

единице

длины

границы;

Ь

-

вектор

Бюргерса.

Если

d -

среднее

расстояние

между

субграницами,

то

плот

ность

дислокаций

на

единице

площади

p=m/d=

8/bd

(предполагается,

что

внутри

субзерен

дислокаций

нет).

Сдвиг при

движении

этих

дислокаций

в

процессе

собира

ния

их

в

стенки

равен

blm/d

[см.

формулу

(23)]

или

8Z/d,

где

Z -

средняя

длина

перемещения

дис

локаций

при

образовании

стенок,

имеет

величину

порядка

(d/2

-;-

d).

Поскольку

полосы

скольжения,

не

выявляемые

на

поверхности

в

случае

внутрисубзеренноro

движения

дислокаций,

в

среднем

долж

ны

быть

расположены

под

углом

450

к

оси

растяжения,

удлинение,

вызванное

полигонизацией,

d

пол

=

8Z/2d.

Таким

образом,

d

пол

= 8/4

-;-

8/2.

Рис.

161.

Схема

к

объяснению

вклада

полиroнизации

в

дефор

мацию

при

ползучести

(Мак

Лин)

Полученное

уравнение

дает

возможность

оценивать

вклад

по

лиroнизации

в

общую

деформацию

ползучести

по

углу

разориен

-

тировки

возникающих

субзерен.

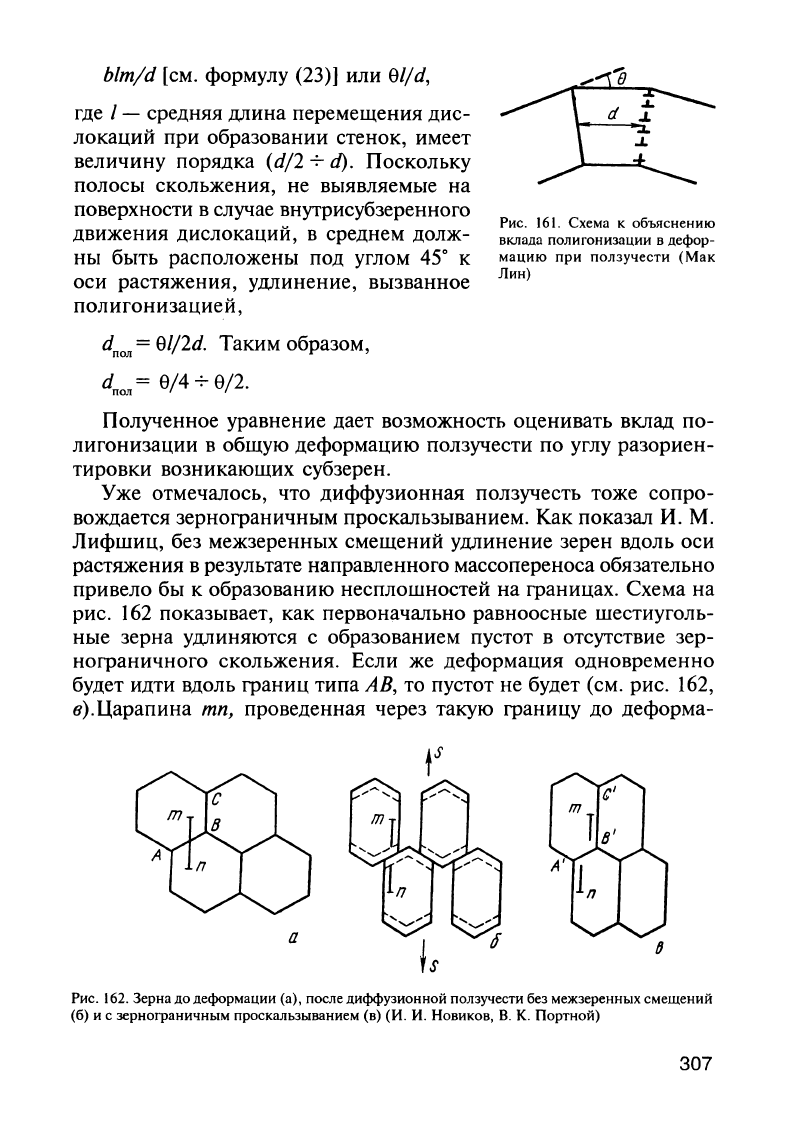

Уже

отмечалось,

что

диффузионная

ползучесть

тоже

сопро

вождается

зернограничным

проскальзыванием.

Как

показал и.

М.

Лифшиц,

без

межзеренных

смещений

удлинение

зерен

вдоль

оси

растяжения

в

результате

н:шравленноro

массопереноса

обязательно

привело

бы

к

образованию

несплошностей

на

границах.

Схема

на

рис.

162

показывает,

как

первоначально

равноосные

шестиуголь

ные

зерна

удлиняются

с

образованием

пустот

в

отсутствие

зер

нограничного

скольжения.

Если

же

деформация

одновременно

будет

идти

вдоль

границ

типа

АВ,

то

пустот

не

будет

(см.

рис.

162,

в).Царапина

mn,

проведенная

через

такую

границу

до

деформа-

о

6

Рис.

162.

Зерна

до

деформации

(а),

после

диффузионной

ползучести

6ез

межзеренных

смещений

(6)

и

с

зернограничным

проскальзыванием

(в)

(и.

и.

Новиков,

В.

К.

Портной)

307

ции

(см.

рис.

162,

а),

окажется

разорванной

на

толщину

прира

щенного

материала

в

отсутствие

зернограничного

скольжения

(см.

рис.

162,

6),

а

если

оно

проходит

в

процессе

диффузионной

пол

зучести,

то

половинки

царапины

смещаются

одна

относительно

другой

вдоль

границы

А'В'(см.

рис.

162,

в).

Итак,

зернограничное

скольжение

обеспечивает

взаимное

при

способление

(аккомодацию)

соседних

зерен,

сохраняя

сплош

ность

материала

при

диффузионной

ползучести.

Механизм

взаимных

смещений

зерен

при

ползучести

до

сих

пор

не

совсем

ясен,

хотя

этому

вопросу

было

посвящено

множе

ство

исследований.

Для

дислокационной

высокотемпературной

ползучести

установлено,

что

величина

межзеренной

деформации

прямо

связана

с

внутризеренной.

Величины

8

•.

з

и

8

г

.

з

качественно

одинаково

зависят от

времени

ползучести

(см.

рис.

160)

и,

следо

вательно,

линейно

связаны

между

собой.

Поэтому

смещения

по

границам

зерен часто

рассматривали

как

результат

только

внут

ризеренной

деформации.

При

этом

внутризеренные

сдвиги

долж

ны

приводить

К

локализации

напряжений

вблизи

границ

(из-за

скопления

там

дислокаций),

разных

по

обе

стороны

от

границ,

вследствие

чего

зерна

взаимно

смещаются.

В

упрощенном

виде

механизм

смещения

можно

представить

как

следствие

самостоятельной

и

различной

внутризеренной

де

формации

соседних

зерен

по

обе

стороны

от

границы.

При

такой

деформации

всегда

имеется

составляющая,

направленная

вдоль

межзеренной

границы:

Эта

составляющая

деформации

и

вызыва

ет

видимые

под

микроскопом

взаимные

смещения

зерен

вдоль

границы.

Теперь

основным

механизмом

зернограничного

скольжения

считают

перемещение

вдоль

поверхности

границ

зернограничных

дислокаций.

Они

порождаются

источниками,

имеющимися

на

неплоской

в

атомном

масштабе

поверхности

границы

и

двигают

ся

(консервативно

и

неконсервативно)

вдоль

этой

поверхности

под

действием

напряжений.

Такое

движение,

естественно,

при

водит

к

сдвигу

одного

зерна

относительно

другого.

Под

действием

напряжений

при

ползучести

развивается

миг

рация

границ

зерен,

которая

является

одним

из

проявлений

рек

ристаллизации.

Она

приводит

к

снятию

концентраций

напряже

ний

в

приграничных

областях

и

облегчает

продолжение

здесь

пла

стической

деформации.

Это

может

служить

дополнительной

при

чиной

образования

ступенек

вблизи

границ

зерен.

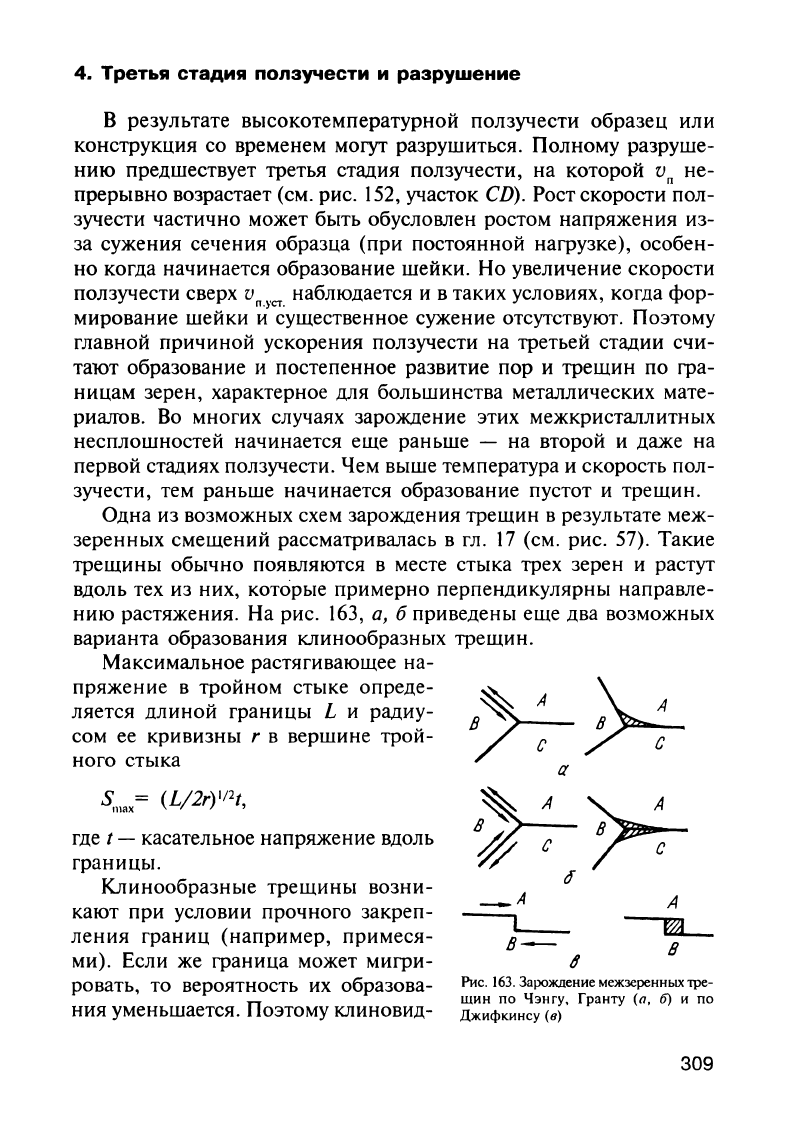

З08

4.

Третья стадия

ползучести

и

разрушение

в

результате

высокотемпературной

ползучести

образец

или

конструкция

со

временем

могут

разрушиться.

Полному

разруше

нию

предшествует

третья

стадия

ползучести,

на

которой

V

N

не

прерывно

возрастает

(см.

рис.

152,

участок

сп).

Рост

скорости

пол

зучести

частично

может

быть

обусловлен

ростом

напряжения

из

за

сужения

сечения

образца (при

постоянной

нагрузке),

особен

но

когда

начинается

образование

шейки.

Но

увеличение

скорости

ползучести

сверх

v .

наблюдается

и

в

таких

условиях,

когда

фор-

П.)СТ.

мирование

шейки

и

существенное

сужение

отсутствуют.

Поэтому

главной

причиной

ускорения

ползучести

на

третьей

стадии

счи

тают

образование

и

постепенное

развитие

пор

и

трещин

по

гра

ницам

зерен,

характерное

для

большинства

металлических

мате

риалов.

Во

многих

случаях

зарождение

этих

межкристаллитных

несплошностей

начинается

еще

раньше

-

на

второй

и

даже

на

первой

стадиях

ползучести.

Чем

выше

температура и

скорость

пол

зучести,

тем

раньше

начинается

образование

пустот

и

трещин.

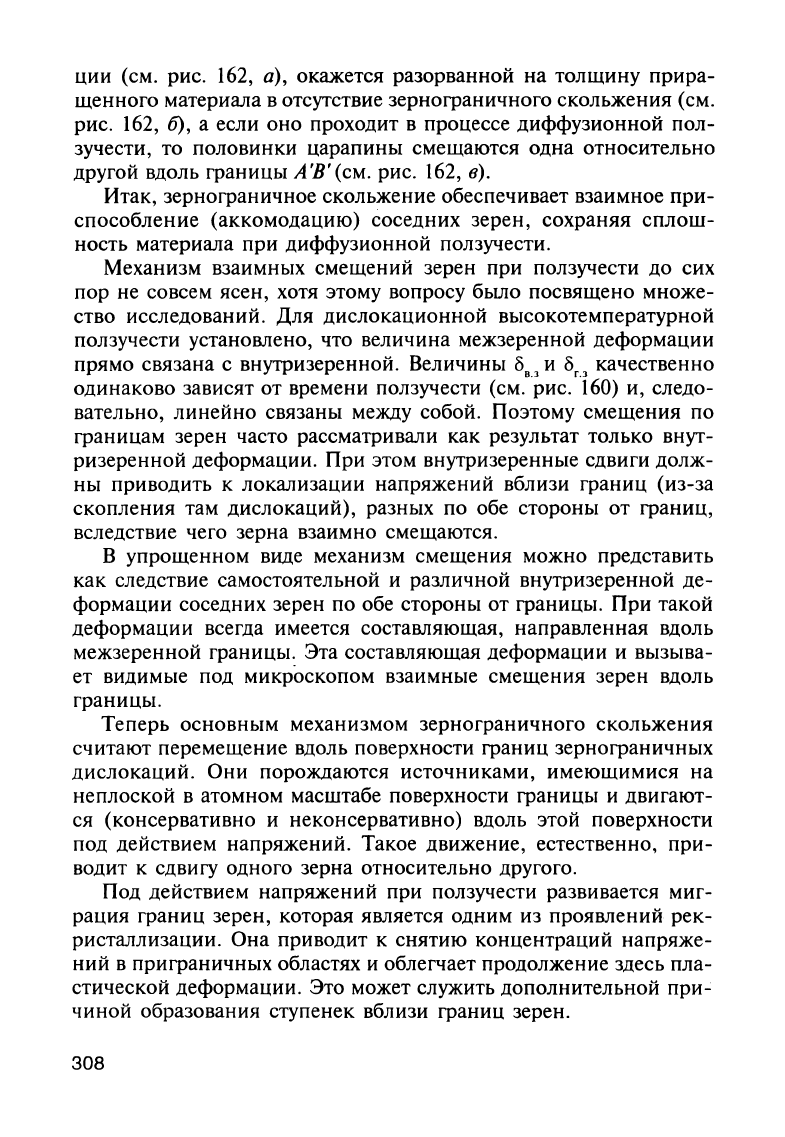

Одна

из

возможных

схем

зарождения

трещин

в

результате

меж

зеренных

смещений

рассматривалась

в

гл.

17

(см.

рис.

57).

Такие

трещины

обычно

появляются

в

месте

стыка

трех

зерен

и

растут

вдоль

тех

из

них,

которые

примерно

перпендикулярны

направле

нию

растяжения.

На

рис.

163,

а,

б

приведены

еще

два

возможных

варианта

образования

клинообразных

трещин.

Максимальное

растягивающее

на-

пряжение

в

тройном

стыке

опреде

ляется

длиной

границы

L

и

радиу

сом

ее

кривизны

r

в

вершине

трой

ного

стыка

s = (LI'2r\'/2t

шах

"

где

t -

касательное

напряжение

вдоль

границы.

Клинообразные

трещины

возни

кают

при

условии

прочного

закреп

ления

границ

(например,

примеся

ми).

Если

же

граница

может

мигри

ровать,

то

вероятность

их

образова

ния

уменьшается.

Поэтому

клиновид-

_А

А

~

--WL.

8

В--

Рис.

163.

Зарождение

межзеренных

тре

щин

по

Чэнгу,

Гранту

(n,

б)

и

ПО

Джифкинсу

(8)

309