Живов Л.И., Овчинников А.Г., Складчиков Е.Н. Кузнечно-штамповочное оборудование

Подождите немного. Документ загружается.

Раздел IV.

МОЛОТЫ

В процессе движения фундаментный блок подвержен действию силы

инерции

Р^^

= т^х,

сопротивления виброгасителей, пропорционального скорости х перемещения

блока:

P.r

= hx,

а также упругого сопротивления пружин и виброгасителей, пропорционального

их деформации х\

где h - коэффициент гашения.

Таким образом, дифференциальное уравнение движения можно записать

в виде

т^х+ hx

+ СфХ

=0

или в канонической форме

x + 25i + co^x=0, (16.2)

где 6 = h/(2m^) - коэффициент затухания;

со

=Jc^/m^ - круговая частота сво-

бодных колебаний блока.

При начальных условиях: t =

О,

х =

О

и х

=

v^, общее решение уравнения

(16.2) имеет вид

X

= —е~^^ sin kt,

к

где к =л/со^~6^.

Максимальное перемещение фундаментного блока от удара падающих

частей

х_=(0,92...0,86)Уф/сй. (16.3)

Тогда на основании (16.1) и (16.3) масса фундаментного блока

(0,92...0,86)Vom^^ ,

Амплитудная характеристика виброизолированного фундамента не должна

быть слишком большой, иначе раскачка всего молота затруднит его эксплуата-

цию.

Однако она не должна быть и малой, чтобы блок не получился слишком

громоздким или не возникло большого давления на грунт. Считают, что для ко-

вочных молотов с m = 1000...5000 кг х^^^ ^ l98...2,4 мм, а для штамповочных

ст= 1000...25000 кг х^^

=

2,5...5 мм.

390

г л ава 17. Термомеханический расчет паровоздушных молотов

В точных расчетах виброизолированных фундаментов дополнительно про-

веряют виброустойчивость против резонансных явлений, возникающих в связи

с возможным совпадением частот ударов падающих частей и собственно фун-

дамента. Необходимо также установить, не превышает ли полное давление ко-

роба допускаемой прочности грунта.

Глава 17. ТЕРМОМЕХАНИЧЕСКИИ РАСЧЕТ

ПАРОВОЗДУШНЫХ МОЛОТОВ

17.1.

Термомеханическая система

тепловой машины

Для тепловых машин типично взаимное преобразование термической и ме-

ханической энергии, поэтому эти машины можно считать термомеханическими

или системами с двумя степенями свободы.

У большинства тепловых машин, в том числе у паровоздушных и газовых

молотов, термомеханическая система в качестве поверхностей раздела содержит

цилиндр и поршень, а в качестве рабочего тела - находящийся в цилиндре газ

или водяной пар (далее пар). Подвижность поршня определяет механическую

внешнюю степень свободы, а ввод (отвод) газом или паром теплоты (термиче-

ская работа) в систему (из системы) - термическую внешнюю степень свободы.

В этом смысле газ или пар исполняет функции переносчика энергии, поэтому

его часто называют энергоносителем.

Если энергоносителю (газу) придают идеальные свойства: 1) силы взаимо-

действия между молекулами газа отсутствуют, а сами молекулы - это матери-

альные точки, не имеющие геометрического объема и 2) свойства идеального

газа в любой точке термомеханической системы идентичны, то равновесную

систему считают идеальной. Равновесное состояние такой системы описывается

уравнением Клапейрона

pV

=

KRT,

где р - давление газа в системе. Па; V - объем газа, ш \ К - масса газа, кг; R -

газовая постоянная, Дж/(кгК); Т- абсолютная температура, К.

Для единицы массы идеального газа зависимость между давлением р и удель-

ным объемом Гуд = VIК принимает вид

Преобразование энергии в системе, безусловно, подчинено закону сохране-

ния энергии (первый закон термодинамики):

dQ

=

dU

+

ApdV,

(17.1)

391

Раздел IV.

МОЛОТЫ

согласно которому поступившая в систему теплота dQ расходуется на изменение

внутренней энергии dU и совершение механической работы в связи с изменением

объема системы:

ApdVirjxQ

А - тепловой эквивалент механической работы).

В удельных величинах уравнение (17.1) примет вид

dq

=

dU^^

+

ApdV^^.

(17.2)

В общем случае в координатах/? - F произвольный термодинамический про-

цесс можно представить в виде политропы с показателем степени п:

pV""

=

const.

При определенных значениях п это уравнение описывает следующие основ-

ные процессы: изобарный (п

=

0), изохорный (п

=

оо),

изотермический (п = 1).

Процесс без теплообмена с внешней средой (dQ

=

0) совершается по модифици-

рованной политропе, называемой адиабатой, уравнение которой имеет вид

/7F^

= const. (17.3)

Показатель адиабаты к равен отношению удельных теплоемкостей при изо-

барном и изохорном процессах:

к=Ср1су.

Для двухатомных газов и их смесей (воздух) к= 1,4.

Разность указанных теплоемкостей определяет другую термодинамическую

константу:

Cp-Cy = AR.

Сообщение термомеханической системе двух связанных между собой степеней

свободы само по себе не делает процесс преобразования одной энергии в другую

определенным. Например, нельзя без конца подогревать газ в цилиндре, повышая

его давление - рано или поздно поршень выйдет из цилиндра или произойдет по-

ломка. Для того чтобы преобразование энергии продолжалось неопределенно дол-

го,

систему необходимо периодически возвращать в исходное состояние.

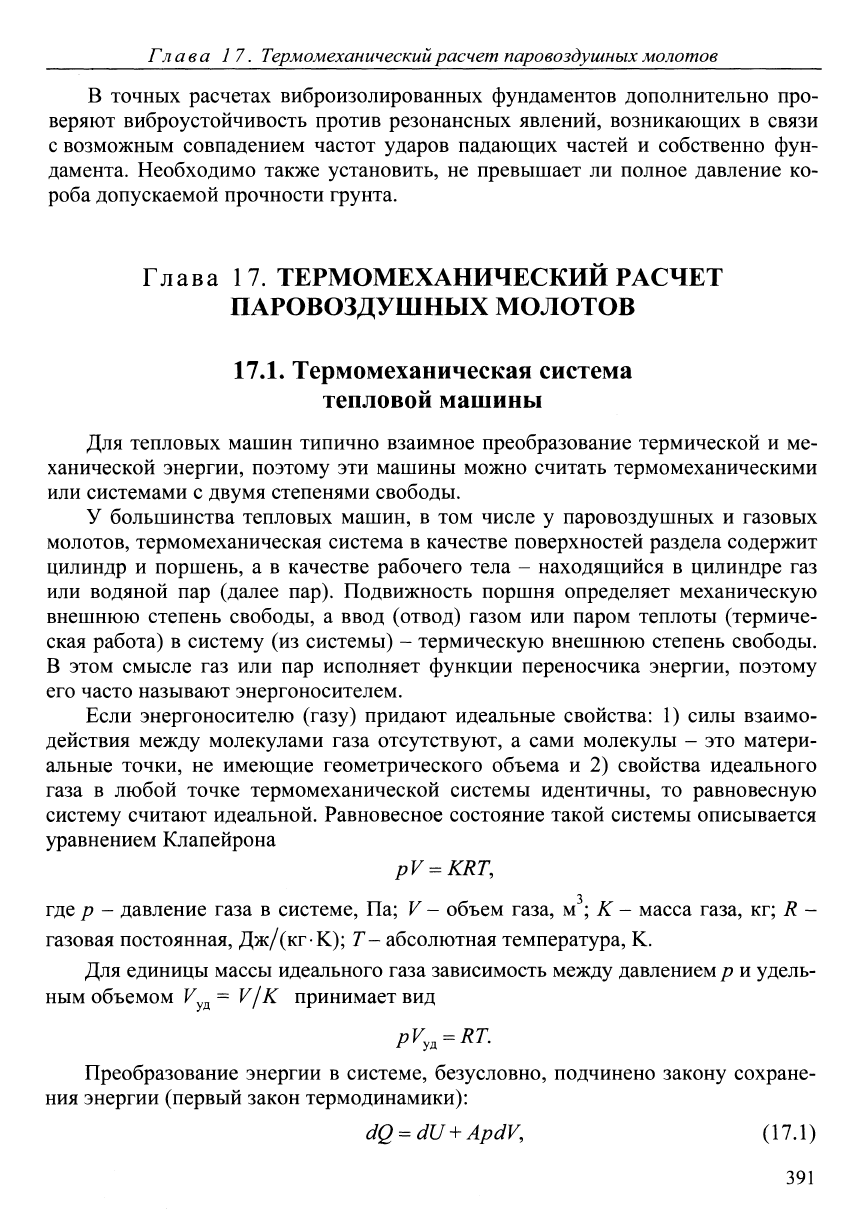

Такое повторяющееся состояние термомеханической системы можно осу-

ществить, если подвод и отвод теплоты, вызывающие соответствующие измене-

ния объема газа, производить при различных положениях системы. Графики,

отображающие эти процессы в координатах/7 - Кили T-S, образуют замкнутые

кривые (рис. 17.1). Подобные процессы называют круговыми или циклами.

В зависимости от направления цикла термомеханическую систему можно ис-

пользовать в качестве теплового двигателя либо холодильной машины.

Понятие энтропии S ясно из определения теплоты Q как термической рабо-

ты,

совершенной системой:

dQ

=

TdS,

392

Глава 17. Термомеханический

расчет паровоздушных молотов

Pi

1 а

ii

1 1 1 1 1 1

1

^1

b

S

1\

К

V

' liV

/^^ЮЬУ,С

^^^

о g f

а -^

1

е

dC-

^\

._п<'

тТТ

iO

у \

1 1 1 1

1V*

[у^

\j^

>>^

А

V

ъ

?

с

о

f S

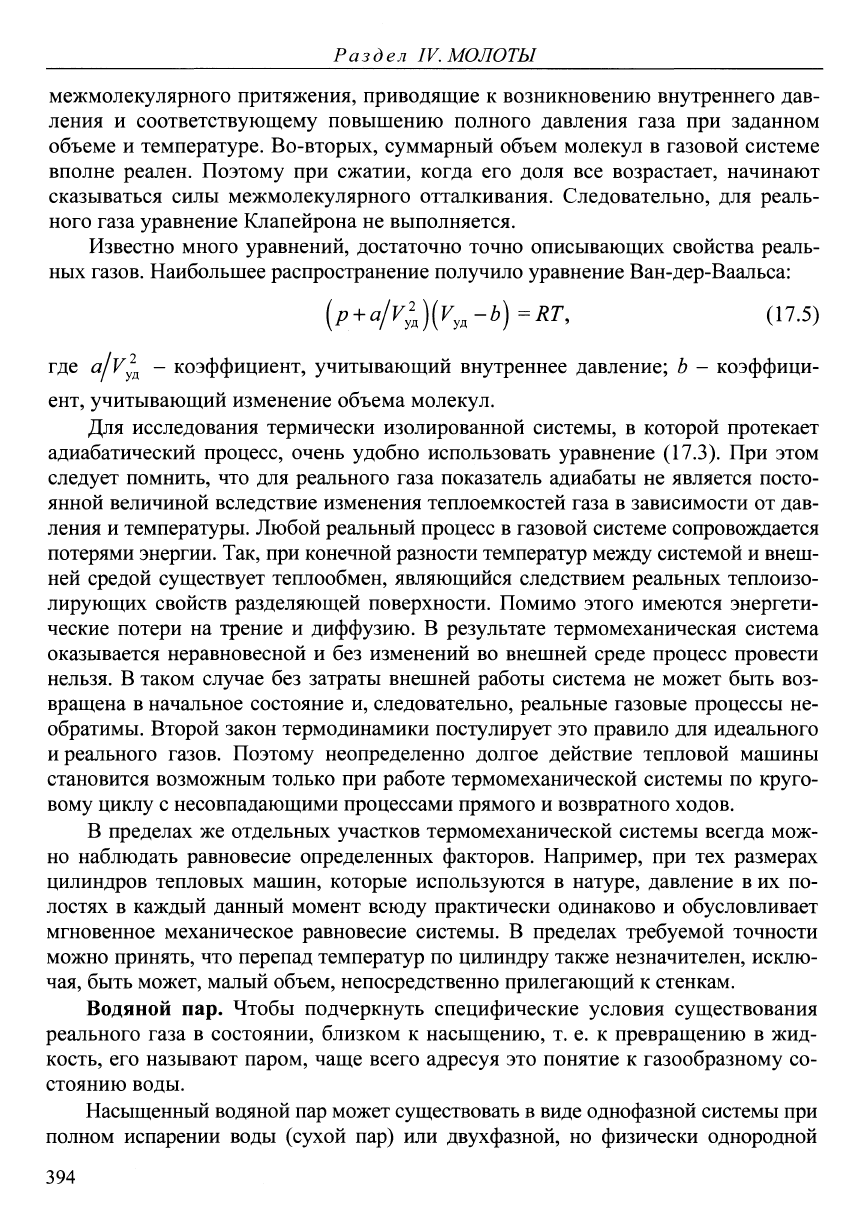

Рис. 17.1. Схемы циклических термомеханичес-

ких процессов:р -

V{a)\

T-S{6)

где Q - в Дж; 5 - в Дж/К. Температура Т здесь - качественный фактор интен-

сивности протекания процесса теплового взаимодействия между системой и сре-

дой (сравните с понятием силы, перемещающей тело в пространстве), а эле-

ментарное изменение энтропии dS является количественной мерой (фактором

экстенсивности) состояния взаимодействующей системы (сравните с длиной

пути, пройденного телом под действием силы).

В тепловом двигателе термомеханическая система совершает прямой цикл

обратимых процессов/? =/(F). Для выполнения этого условия формально необхо-

димо,

чтобы на координатной плоскости линия расширения цикла лежала выше

линии сжатия. В этом случае работа расширения, соответствующая площади

abcfga, превышает работу сжатия edfge (см. рис. 17.1, а), и в целом система со-

вершает положительную работу против сил внешней среды.

В прямом цикле системе сообщается положительная теплота Q (термическая

работа). Она определяется разностью теплоты gj, полученной в процессе воз-

растания энтропии, и Q2, отданной при последующем уменьшении энтропии:

Q

=

Qi- Qi- Значит, должен существовать не только источник (нагреватель),

передающий теплоту рассматриваемой термомеханической системе, но и оп-

ределенная система, воспринимающая неиспользованную в процессе преобра-

зования энергии теплоту (холодильник).

Поскольку в круговом процессе не должно быть приращения внутренней

энергии (все параметры и функции состояния системы в конце цикла равны пер-

воначальным), по закону сохранения энергии теплота Q эквивалентна механи-

ческой работе. Тогда термический КПД цикла

Лх

(17.4)

17.2.

Энергоносители паровоздушных и газовых молотов

Газ.

Отличие реального газа от идеального обусловлено его микрофизичес-

ким строением. Во-первых, между молекулами реального газа существуют силы

393

Раздел IV. МОЛОТЫ

межмолекулярного притяжения, приводящие к возникновению внутреннего дав-

ления и соответствующему повышению полного давления газа при заданном

объеме и температуре. Во-вторых, суммарный объем молекул в газовой системе

вполне реален. Поэтому при сжатии, когда его доля все возрастает, начинают

сказываться силы межмолекулярного отталкивания. Следовательно, для реаль-

ного газа уравнение Клапейрона не выполняется.

Известно много уравнений, достаточно точно описывающих свойства реаль-

ных газов. Наибольшее распространение получило уравнение Ван-дер-Ваальса:

(p

+

<^lK)K-b)=RT,

(17.5)

где

сг/У^^

- коэффициент, учитывающий внутреннее давление; Ъ - коэффици-

ент, учитывающий изменение объема молекул.

Для исследования термически изолированной системы, в которой протекает

адиабатический процесс, очень удобно использовать уравнение (17.3). При этом

следует помнить, что для реального газа показатель адиабаты не является посто-

янной величиной вследствие изменения теплоемкостей газа в зависимости от дав-

ления и температуры. Любой реальный процесс в газовой системе сопровождается

потерями энергии. Так, при конечной разности температур между системой и внеш-

ней средой существует теплообмен, являющийся следствием реальных теплоизо-

лирующих свойств разделяющей поверхности. Помимо этого имеются энергети-

ческие потери на трение и диффузию. В результате термомеханическая система

оказывается неравновесной и без изменений во внешней среде процесс провести

нельзя. В таком случае без затраты внешней работы система не может быть воз-

вращена в начальное состояние и, следовательно, реальные газовые процессы не-

обратимы. Второй закон термодинамики постулирует это правило для идеального

и реального газов. Поэтому неопределенно долгое действие тепловой машины

становится возможным только при работе термомеханической системы по круго-

вому циклу с несовпадающими процессами прямого и возвратного ходов.

В пределах же отдельных участков термомеханической системы всегда мож-

но наблюдать равновесие определенных факторов. Например, при тех размерах

цилиндров тепловых машин, которые используются в натуре, давление в их по-

лостях в каждый данный момент всюду практически одинаково и обусловливает

мгновенное механическое равновесие системы. В пределах требуемой точности

можно принять, что перепад температур по цилиндру также незначителен, исклю-

чая,

быть может, малый объем, непосредственно прилегающий к стенкам.

Водяной пар. Чтобы подчеркнуть специфические условия существования

реального газа в состоянии, близком к насыщению, т. е. к превращению в жид-

кость, его называют паром, чаще всего адресуя это понятие к газообразному со-

стоянию воды.

Насыщенный водяной пар может существовать в виде однофазной системы при

полном испарении воды (сухой пар) или двухфазной, но физически однородной

394

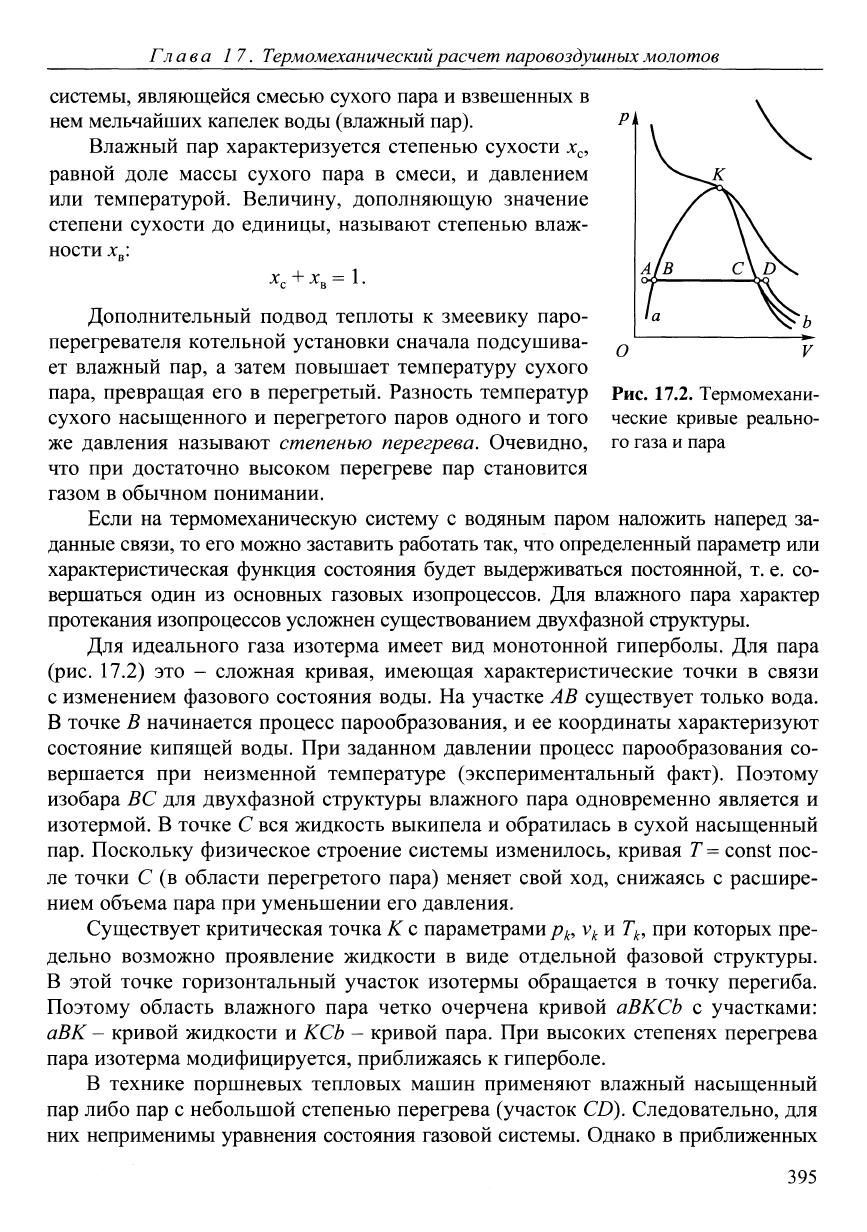

Рис.

17.2. Термомехани-

ческие кривые реально-

го газа и пара

Глава 17. Термомеханический расчет паровоздушных молотов

системы, являющейся смесью сухого пара и взвешенных в

нем мельчайших капелек воды (влажный пар).

Влажный пар характеризуется степенью сухости х^,

равной доле массы сухого пара в смеси, и давлением

или температурой. Величину, дополняющую значение

степени сухости до единицы, называют степенью влаж-

ности

Xgl

Дополнительный подвод теплоты к змеевику паро-

перегревателя котельной установки сначала подсушива-

ет влажный пар, а затем повышает температуру сухого

пара, превращая его в перегретый. Разность температур

сухого насыщенного и перегретого паров одного и того

же давления называют степенью перегрева. Очевидно,

что при достаточно высоком перегреве пар становится

газом в обычном понимании.

Если на термомеханическую систему с водяным паром наложить наперед за-

данные связи, то его можно заставить работать так, что определенный параметр или

характеристическая функция состояния будет выдерживаться постоянной, т. е. со-

вершаться один из основных газовых изопроцессов. Для влажного пара характер

протекания изопроцессов усложнен существованием двухфазной структуры.

Для идеального газа изотерма имеет вид монотонной гиперболы. Для пара

(рис.

17.2) это - сложная кривая, имеющая характеристические точки в связи

с изменением фазового состояния воды. На участке АВ существует только вода.

В точке В начинается процесс парообразования, и ее координаты характеризуют

состояние кипящей воды. При заданном давлении процесс парообразования со-

вершается при неизменной температуре (экспериментальный факт). Поэтому

изобара ВС для двухфазной структуры влажного пара одновременно является и

изотермой. В точке С вся жидкость выкипела и обратилась в сухой насыщенный

пар.

Поскольку физическое строение системы изменилось, кривая Т^ const пос-

ле точки С (в области перегретого пара) меняет свой ход, снижаясь с расшире-

нием объема пара при уменьшении его давления.

Существует критическая точка К с параметрами

р^,

v^

и Г^, при которых пре-

дельно возможно проявление жидкости в виде отдельной фазовой структуры.

В этой точке горизонтальный участок изотермы обращается в точку перегиба.

Поэтому область влажного пара четко очерчена кривой аВКСЬ с участками:

аВК - кривой жидкости и КСЬ - кривой пара. При высоких степенях перегрева

пара изотерма модифицируется, приближаясь к гиперболе.

В технике поршневых тепловых машин применяют влажный насыщенный

пар либо пар с небольшой степенью перегрева (участок CD). Следовательно, для

них неприменимы уравнения состояния газовой системы. Однако в приближенных

395

Раздел IV. МОЛОТЫ

расчетах паровых машин можно пользоваться эмпирической формулой, анало-

гичной уравнению (17.3). Для влажного пара показатель к определяют по фор-

муле Цейнера:

^-1,035 +ОД

х,о,

где х^^о - начальная сухость пара. Для сухого насыщенного пара

А:

=1,135,

для перегретого ^ = 1,3.

Показатель к не связан с основными свойствами пара и, будучи сугубо экс-

периментальным коэффициентом, относится к среднему состоянию пара в тече-

ние исследуемого процесса. Часто идут по пути еще большего упрощения,

полагая для всей области влажного пара к=\. Тогда получают уравнение вида

pV= const.

Это приближенное уравнение адиабатического процесса влажного пара, ко-

торое не имеет никакого отношения к изотермическому расширению-сжатию

последнего.

Изменение параметров газа и пара в потоке. Действующей термомехани-

ческой системе присуща третья внешняя степень свободы - кинетическая, обу-

словленная необходимостью перемещения рабочего тела с конкретной скоростью w

из резервуара с запасом газа или пара (воздушный ресивер, газовый баллон, паро-

сборник) в цилиндр системы. Для обеспечения неразрывности потока при разных

поперечных сечениях резервуара

F^^^,

труб F^yg и цилиндра F^ скорости движения

элементарных объемов газа должны сильно различаться. В правильно подобран-

ном резервуаре это будет очень малая скорость, в цилиндре она должна обеспечи-

вать движение поршня со скоростью v, заданной кинематическими требованиями

к машине, а в трубе, т. е. на входе в цилиндр, быть пропорциональной отношению

площадей:

Как и любая движущаяся масса, рабочее тело обладает кинетической энер-

гией. Увеличение скорости потока означает повышение уровня кинетической

энергии:

dL=AKd(oy2,

что может быть достигнуто за счет расходования энергии другого вида, в дан-

ном случае термической.

Адиабатическое истечение. Этот случай перетекания газа или пара из одно-

го резервуара в другой особенно важен для исследования поршневых тепловых

машин.

Дифференциальное уравнение процесса адиабатического истечения без теп-

лообмена с внешней средой имеет вид

уд

396

d{(x^^l2) =

-Vdp. (17.6)

Глава 17. Термомеханический расчет паровоздушных молотов

Интегрируя уравнение (17.6) при заданных />i, Vj и условии W2»W|,

получаем

, 2^

^-{Pl/Pl)

(к-\)/к

(17.7)

TjiQ

а = k/(k-l); b=

Р2/Р1;

с

=

а ^

Из уравнения (17.7) следует, что изменение скорости потока газа (пара)

должно сопровождаться изменением давления, т. е. истечение газа (пара) в ци-

линдр тепловой машины может начаться только тогда, когда давление на входе

превышает давление в цилиндре.

Обычно считают развившимся истечением такой процесс, когда перепад

давлений составляет около 10%. Этой величиной нельзя пренебречь даже при

грубых технических расчетах. Тогда критическая скорость для газа (воздуха)

W-60 м/с при к= 1,4, а для влажного пара w ~ 80 м/с при

А:

~ 1.

Дросселирование. Если на пути газа или пара встречаются сопротивления

в виде местных сужений, то на их преодоление необходимо затрачивать энер-

гию.

Проявляется это в форме работы адиабатического расширения, сопровож-

дающегося падением давления. Понижение давления при перетекании через

местные сужения без использования освобождающейся при этом кинетической

энергии называют дросселированием (мятием).

В самом сужении возникают струйные завихрения, но уже в непосредствен-

ной близости за ним вихревое движение затухает и скорость потока газа или па-

ра становится такой же, как и до сужения.

Анализ термодинамических диаграмм показывает, что это условие при

Р\>Р2 выполняется, если возрастает энтропия. В результате работоспособность

энергоносителя на входе в цилиндр машины падает. На этом основан метод ка-

чественного регулирования тепловых машин.

17.3.

Циклы молотовых установок

Каждая из полостей рабочего цилиндра паровоздушного молота представляет

собой термомеханическую систему, в которой в качестве рабочего тела (энергоно-

сителя) используется пар либо сжатый атмосферный воздух. Энергоноситель с тре-

буемыми параметрами необходимо генерировать и транспортировать в пределы

термомеханической системы, обеспечив бесперебойное ее действие, а отработав-

ший энергоноситель - удалять. Для выполнения всех этих операций нужна сово-

купность агрегатов, составляющих энергосиловую установку привода паровоздуш-

ного молота. В ее пределах энергоноситель совершает замкнутый цикл.

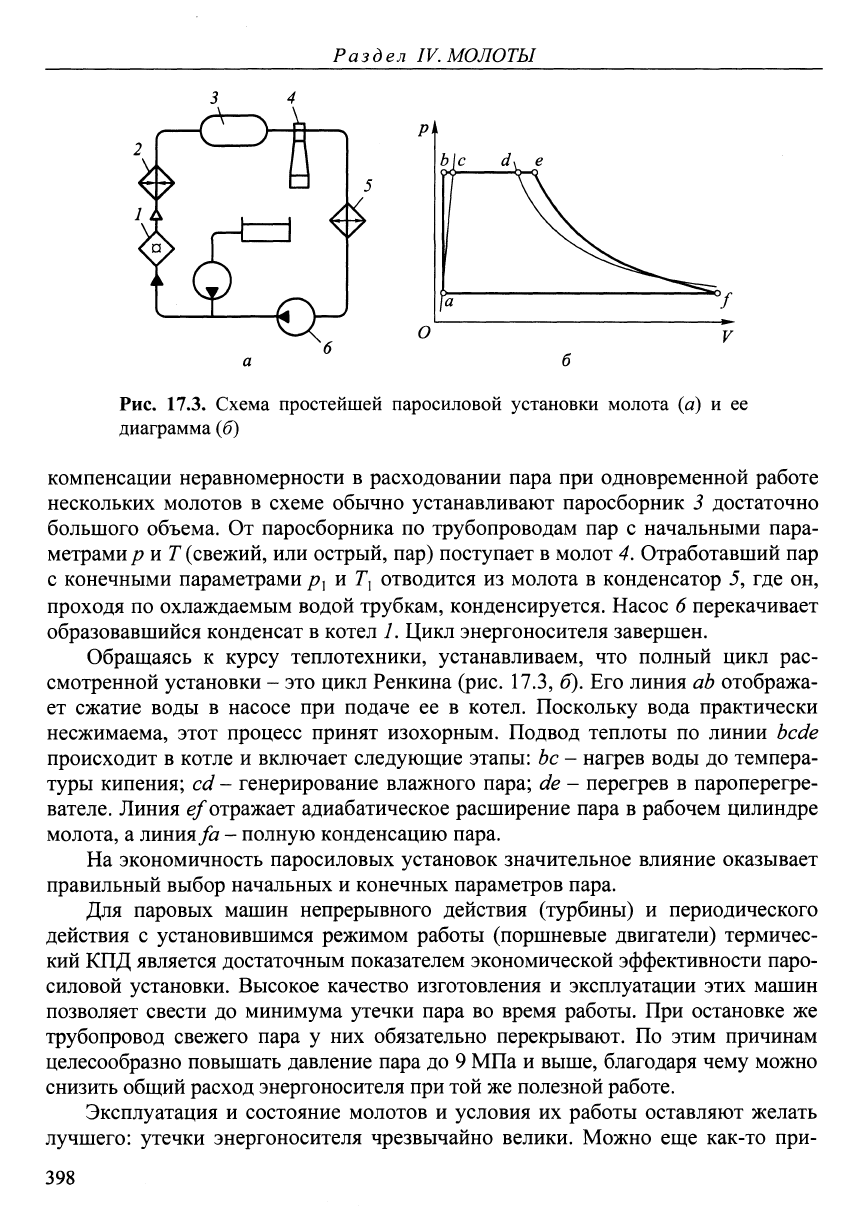

На рис. 17.3, а приведена простейшая схема паросиловой установки. В котле 1

за счет энергии сгорающего топлива из воды генерируется влажный пар. При

необходимости пар подсушивают и перегревают в пароперегревателе 2. Для

397

Раздел IV.

МОЛОТЫ

Pk

b\c d\ e

О

Рис.

17.3. Схема простейшей паросиловой установки молота (а) и ее

диаграмма (б)

компенсации неравномерности в расходовании пара при одновременной работе

нескольких молотов в схеме обычно устанавливают паросборник 3 достаточно

большого объема. От паросборника по трубопроводам пар с начальными пара-

метрами/? и 7 (свежий, или острый, пар) поступает в молот 4, Отработавший пар

с конечными параметрами р^ и

Т^

отводится из молота в конденсатор 5, где он,

проходя по охлаждаемым водой трубкам, конденсируется. Насос 6 перекачивает

образовавшийся конденсат в котел 1. Цикл энергоносителя завершен.

Обращаясь к курсу теплотехники, устанавливаем, что полный цикл рас-

смотренной установки - это цикл Ренкина (рис. 17.3, б). Его линия аЬ отобража-

ет сжатие воды в насосе при подаче ее в котел. Поскольку вода практически

несжимаема, этот процесс принят изохорным. Подвод теплоты по линии bcde

происходит в котле и включает следующие этапы: be - нагрев воды до темпера-

туры кипения; ed - генерирование влажного пара; de - перегрев в пароперегре-

вателе. Линия е/отражает адиабатическое расширение пара в рабочем цилиндре

молота, а яияия fa - полную конденсацию пара.

На экономичность паросиловых установок значительное влияние оказывает

правильный выбор начальных и конечных параметров пара.

Для паровых машин непрерывного действия (турбины) и периодического

действия с установившимся режимом работы (поршневые двигатели) термичес-

кий КПД является достаточным показателем экономической эффективности паро-

силовой установки. Высокое качество изготовления и эксплуатации этих машин

позволяет свести до минимума утечки пара во время работы. При остановке же

трубопровод свежего пара у них обязательно перекрывают. По этим причинам

целесообразно повышать давление пара до 9 МПа и выше, благодаря чему можно

снизить общий расход энергоносителя при той же полезной работе.

Эксплуатация и состояние молотов и условия их работы оставляют желать

лучшего: утечки энергоносителя чрезвычайно велики. Можно еще как-то при-

398

Глава 17. Термомеханический расчет паровоздушных молотов

мириться с неизбежностью потерь при совершении технологических ходов (уда-

ров) и в цикле качаний падающих частей. Поскольку суммарное время пауз

(простоев) у молотов оказывается больше суммарного машинного времени, а

трубопроводы при этих паузах не перекрывают, непроизводительные потери

энергоносителя оказываются очень большими. В результате полезный расход

пара в молотовых установках обычно составляет 15...20% от общего и лишь

изредка повышается до 30...40 %.

Работать на паре слишком высокого давления нецелесообразно, потому что

получить достаточно низкое давление в конце расширения можно только при

очень малом впуске свежего пара, а это усложняет управление молотом. Нельзя

забывать и об ограничении по условиям техники безопасности: высокое давле-

ние может привести к перетеканию пара из верхней полости в нижнюю и вслед-

ствие этого - к самопроизвольному подъему падающих частей в цикле прижима.

Однако неприемлемо и заниженное давление свежего пара. Конечно, при давле-

нии в 0,3...0,4 МПа потери на утечки значительно уменьшаются, но для сохра-

нения энергии удара и быстроходности молота приходится увеличивать размеры

рабочего цилиндра. Это нежелательно, так как усложняет изготовление и ремонт

молота, увеличивает потери вследствие возрастающей конденсации пара при его

возросшем объеме, а также потери на трение при движении поршня.

Суммируя все эти противоречивые факторы, приходим к выводу, что опти-

мальным можно считать давление свежего пара/^ = 0,7...0,9 МПа.

Несмотря на явную экономию теплоты при работе молотов на перегретом

паре,

его почти не применяют в кузнечных цехах. Производственники объясня-

ют это эксплуатационными факторами: короблением рабочих элементов органов

парораспределения, быстрым рассыханием сальникового уплотнения, утечками

пара и увеличением износа цилиндра. Однако передовой опыт показывает, что

перегрев пара до 260...280°С не приводит к короблению цилиндрических зо-

лотников и дросселей. Два других фактора прямо зависят от ухода за молотом

и функционирования системы смазывания. Если смазывание недостаточно, то

влажный пар с его обильным конденсатом хоть как-то его восполняет. Поэтому

стандарты осторожны в отношении рекомендаций по перегреву, ограничивая его

температурой 200 °С.

Нельзя дать однозначной рекомендации о давлении отработавшего пара,

даже если выпуск проводят в такой неограниченный по объему резервуар, как

атмосфера z

р^^0,\

МПа. Объясняется это тем, что давление выпуска помимо

прочего функционально определяется кинетикой потока энергоносителя при вы-

талкивании его из цилиндра. Чем больше скорость движения поршня, тем выше

скорость истечения и больше перепад давления в цилиндре и трубе отработав-

шего пара. В результате давление выпуска в паровоздушных молотах колеблется

в пределах 0,11...0,31 МПа в зависимости от характера хода падающих частей

и особенностей рабочих элементов парораспределительных органов. При по-

399