Волчкевич Л.И. Автоматизация производственных процессов

Подождите немного. Документ загружается.

281

Указанный диапазон режимов можно разделить, например, на три

интервала, м/мин: v

1

= 50…70; v

2

= 70…90; v

3

= 90…110, протяженность

которых чувствительна к показателям производительности и экономиче-

ской эффективности. Следовательно, в зависимости от изменения v име-

ем три варианта технических решений.

4. Тип технологического оборудования. В условиях автоматизиро-

ванного производства валы можно обрабатывать на:

– одношпиндельных многорезцовых полуавтоматах;

– одношпиндельных токарных гидрокопировальных полуавтоматах;

– вертикальных многошпиндельных полуавтоматах и автоматах по-

следовательного действия;

– горизонтальных многошпиндельных полуавтоматах и автоматах

последовательного действия;

– вертикальных многошпиндельных полуавтоматах и автоматах па-

раллельного непрерывного действия.

Итого пять вариантов.

5. Степень автоматизации системы. В зависимости от степени ав-

томатизации вспомогательных процессов загрузки и транспортирования

деталей система машин для обработки ступенчатых валов может быть

построена по следующим вариантам:

– поточная линия из полуавтоматов;

– поточная линия из автоматов;

– автоматическая линия.

Всего три варианта.

6. Степень дифференциации технологического процесса. Это

число рабочих позиций q, на которое распределяется общий объем обра-

ботки. Согласно расчетам, приведенным в гл. 5 (см. табл. 5.1), минималь-

ное число позиций, на которое можно дифференцировать процесс обра-

ботки вала, равно 4, максимальное 14. Следовательно, по числу рабочих

позиций возможны 11 вариантов построения системы машин (4 ≤ q ≤ 14).

7. Число параллельных потоков обработки р. Оно зависит от тре-

буемого уровня производительности. Для большинства машинострои-

тельных предприятий достаточно иметь один-два потока обработки (или

независимых линий).

Итого два варианта.

8. Число станков-дублеров. Как было сказано в гл.5, реальные

процессы не поддаются равномерной дифференциации, поэтому при

классическом однопоточном варианте линии, где число станков равно

числу рабочих позиций q, станки будут всегда иметь различную длитель-

ФОРМИРОВАНИЕ ВОЗМОЖНЫХ ВАРИАНТОВ

282

ность цикла. Вместо

того чтобы дифферен-

цировать обработку на

лимитирующих опера-

циях, можно использо-

вать на них станки-

дублеры числом m (при

m = 2 получается двух-

поточная линия). Здесь

также существует ши-

рокая вариантность. По

каждому варианту ли-

нии можно считать це-

лесообразным исполь-

зование шести-восьми

станков-дублеров.

Примем возмож-

ными шесть вариантов.

9. Тип транспорт-

ной системы. Этот от-

личительный признак

определяется взаимным

расположением техно-

логического и вспомо-

гательного оборудова-

ния, траекторией пере-

мещения обрабатывае-

мых деталей в пределах

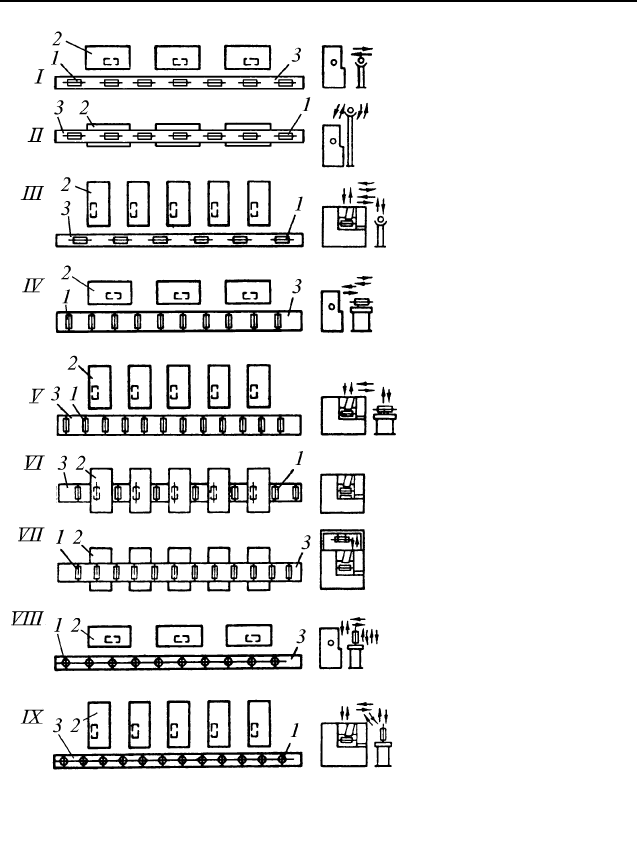

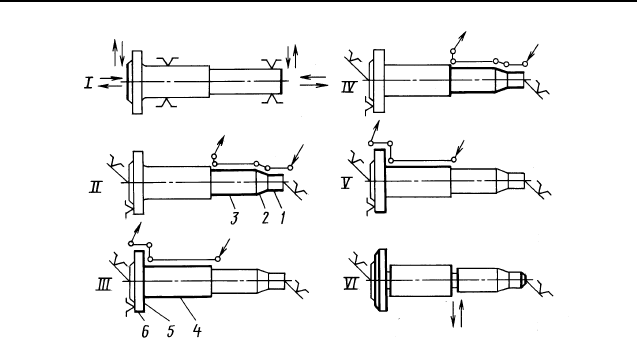

линии. Известно девять

основных вариантов (I –

IХ на рис. 9.1), в том

числе системы сквозно-

го транспортирования,

системы I бокового

транспортирования с

расположением обору-

дования вдоль основно-

го конвейера, системы бокового транспортирования с расположением

оборудования поперек основного конвейера и т.д. Все эти девять вариан-

Глава 9. ВЫБОР ПРИНЦИПИАЛЬНОЙ СХЕМЫ АВТОМАТИЧЕСКИХ ЛИНИ

Й

Рис. 9.1. Компоновочные варианты

автоматической линии с различными видами

системы межстаночного транспортирования:

1 – изделия; 2 – станки; 3 – транспортеры

283

тов конкурентны, так как отличаются показателями стоимости, несовме-

щенных холостых ходов и т.д.

10. Число участков-секций. Каждый вариант системы машин, раз-

личающийся числом позиций, типом транспортной системы и т.д., может

быть построен по различным структурным вариантам – от линии с жест-

кой межагрегатной связью (n

у

= 1) до линии с гибкой связью (n

у

= q).

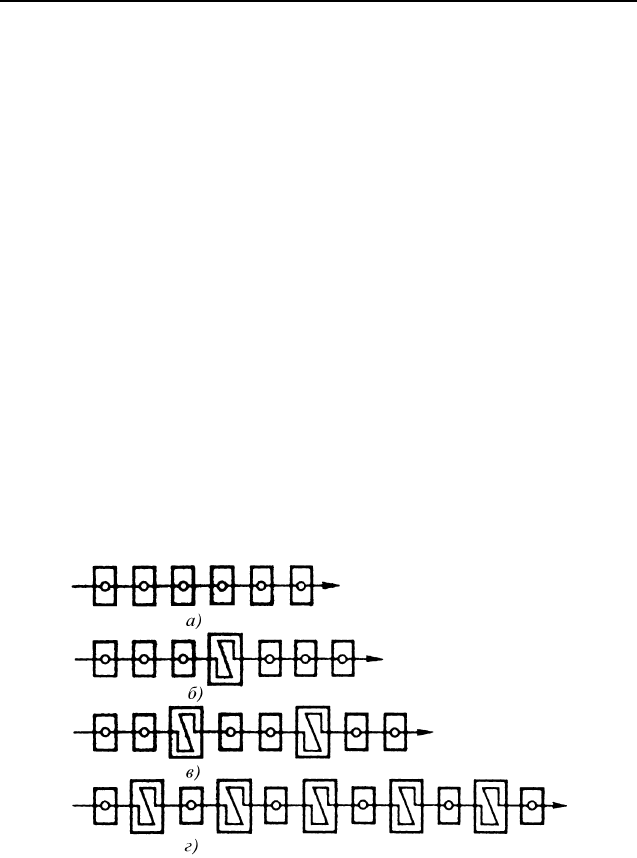

Так, линия из шести станков (q = 6) может быть разделена по четы-

рем вариантам: n

у

= 1, 2, 3, 6 (рис. 9.2).

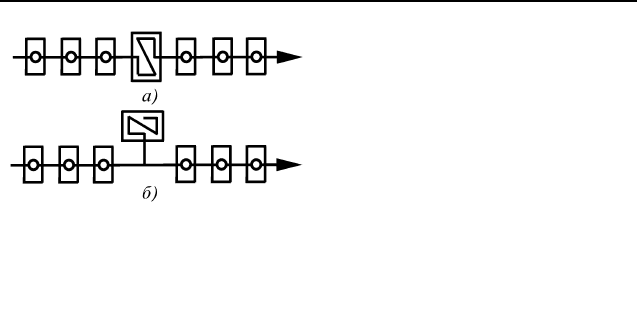

11. Тип межоперационных накопителей. Для линий обработки ва-

лов применяются магазины-накопители двух видов: сквозные, через ко-

торые проходит весь поток обрабатываемых деталей (рис. 9.3, а); тупи-

ковые, работающие только в случае отказа одного из участков

(рис. 9.3, б). Последние более надежны в работе, однако конструктивно

сложнее и занимают дополнительную площадь.

12. Число наладчиков при обслуживании машин. Этот отличи-

тельный признак также носит ярко выраженный экстремальный характер.

В предельном случае, когда один наладчик обслуживает всю линию,

норма обслуживания равна числу станков (z

н

= q), фонд заработной пла-

ты минимален, однако велики простои станков из-за ожидания очереди

на обслуживание. В другом предельном случае, когда наладчик обслужи-

вает лишь один встроенный в линию станок (z

н

= 1), производительность

линии максимальна, но велик и фонд заработной платы. Оптимальные

варианты обслуживания не самоочевидны. Возможны четыре–пять вари-

антов.

Рис. 9.2. Структурные схемы вариантов линии из шести станков

с различным числом накопителей межоперационных заделов:

а, г – соответственно с жесткой и гибкой агрегатной связью;

б и в – с разделением на участки

ФОРМИРОВАНИЕ ВОЗМОЖНЫХ ВАРИАНТОВ

284

Если обобщить рассмотрен-

ные отличительные признаки и

число вариантов по каждому из

них, то при условии полной со-

вместимости вариантов их полное

число составит (для обработки

вала по рис.5.3) многие тысячи.

Даже если учесть, что многие

варианты несовместимы, общее

число структурно-компоновочных

вариантов, вполне конкурентных

на ранних стадиях проектирования

автоматических систем машин,

очень велико.

Следует отметить, что в линиях для обработки подшипниковых ко-

лец основным вариационным показателем служит число параллельно

работающих станков, в линиях для обработки корпусных изделий – чис-

ло участков-секций и т.д.

9.3. СРАВНИТЕЛЬНЫЙ АНАЛИЗ И ОТБОР ВАРИАНТОВ

Перечень отличительных признаков систем машин для обработки

ступенчатых валов, рассмотренный в разд. 9.2, наиболее общий, теорети-

ческий (он может быть и продолжен). Однако в конкретном случае его

необходимо составлять и анализировать, имея в виду деление всех харак-

теризующих систему машин параметров (технологических, структурных,

компоновочных, конструктивных, эксплуатационных и т.д.) на три кате-

гории:

– параметры, которые в данном случае не являются вариацион-

ными, так как их значения заданы по ТЗ или могут быть однозначно вы-

браны на основе накопленного опыта проектирования и эксплуатации;

– основные вариационные параметры, по которым решения

должны быть приняты однозначно еще на ранних стадиях проектирова-

ния и дальнейшей корректировке не подлежат; именно их сочетание оп-

ределяет впоследствии принятый в качестве оптимального вариант ли-

нии – ее технологическую и структурную схему, планировку (число

станков, участков, потоков обработки и т.д.);

– вспомогательные вариационные параметры, в меньшей степе-

ни влияющие на технико-экономические результаты внедрения линии;

первоначально принятые по этим параметрам решения могут в дальней-

Глава 9. ВЫБОР ПРИНЦИПИАЛЬНОЙ СХЕМЫ АВТОМАТИЧЕСКИХ ЛИНИ

Й

Рис. 9.3. Структурная схема

однопоточной линии с накопителями

заделов сквозного (а) и

тупикового (б) типов

285

шем, в том числе при эксплуатации, корректироваться. Такие параметры

определяют обычно форму реализации принятой принципиальной схемы

системы машин (режимы обработки, число наладчиков, система замены

инструмента, организация ремонта и обслуживания и др.).

Конкретный анализ и отбор возможных структурно-компоновочных

вариантов определяется требованиями ТЗ.

Иллюстрируем данное положение, рассматривая в дальнейшем за-

дачу построения системы машин для другой конструкции ступенчатого

вала – по рис. 9.4, а не по рис. 5.3. Несмотря на единство подходов, кон-

кретные действия будут несколько отличаться.

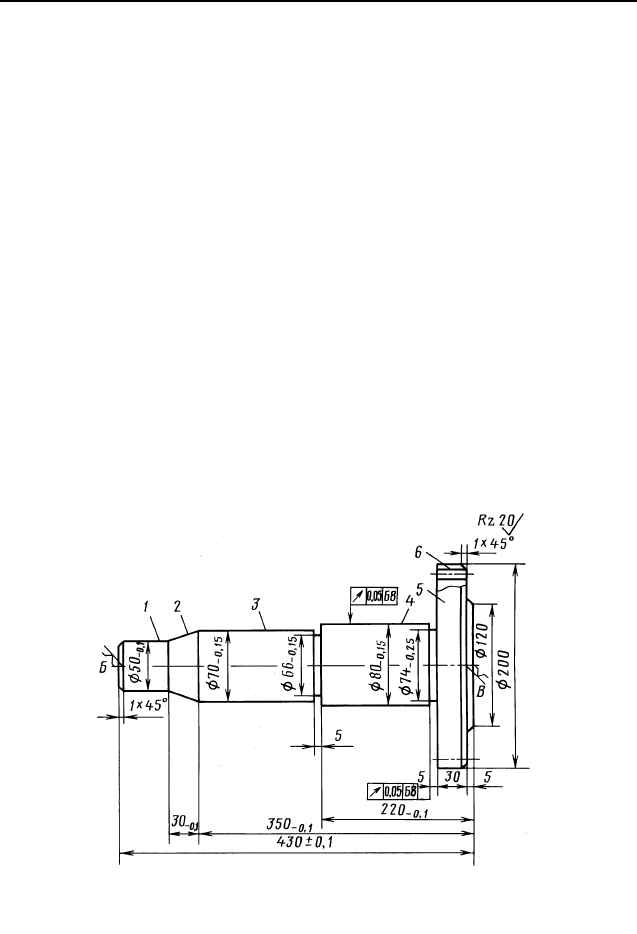

Пример. Согласно полученному ТЗ разработать на этапе технического

предложения структурно-компоновочную схему автоматической линии токарной

обработки вала-фланца, чертеж которого со всеми техническими требованиями

приведен на рис. 9.4.

Производительность линии Q

min

= 420 шт./смена с возможным превышени-

ем на 15 % (т.е. 420 ≤ Q

тр

≤ 485 шт./смена). Задан директивно маршрут обработки

(рис. 9.5).

Допускается дробление длины обработки на всех черновых и чистовых опе-

рациях, кроме поверхностей 1 и 3 (см. рис. 9.4), которые являются посадочными.

Основной вид оборудования – токарные гидрокопировальные полуавтоматы,

пригодные для встраивания в автоматическую линию. Заготовка – поковка.

СРАВНИТЕЛЬНЫЙ АНАЛИЗ И ОТБОР ВАРИАНТОВ

Рис. 9.4. Типовая деталь – вал-фланец:

1 – 6 – обрабатываемые поверхности

286

Рис. 9.5. Технологические эскизы обработки вала-фланца:

I – VI – позиции обработки; 1 – 6 – обрабатываемые поверхности

Таким образом, на стадии разработки технического предложения постоян-

ными – заданными по величине параметров следует считать основные характери-

стики технологического процесса (методы, маршрут, режимы обработки). Это

позволяет рассчитать в качестве исходных данных длительность t

р

технологиче-

ских переходов – обработки элементарных поверхностей. Для вала, приведенного

на рис. 9.4, t

р

имеют следующие значения, мин.

Фрезерование торцов ............................... 0,30

Зацентровка торцов .................................. 0,10

Черновое обтачивание поверхностей

1 – 6 соответственно …………………… 0,15; 0,10; 0,30; 0,35; 0,20; 0,15

Чистовое обтачивание поверхностей

1 – 6 соответственно …………………… 0,25; 0,15; 0,35; 0,45; 0,30; 0,20

Прорезание канавок ……………………. 0,30

Снятие фасок …………………………… 0,15

Исходные данные для расчета ожидаемого уровня надежности станков и

инструмента на ранних стадиях проектирования (до конструктивной разработки)

можно назначить лишь ориентировочно – на основе исследования аналогичных

систем (см. гл. 10). Принимаем, что ожидаемые внецикловые потери по инстру-

менту для токарной обработки вала на линии

12,0С =

∑

i

мин/шт., внецикло-

вые потери одной позиции

02,0

1

об

=t мин/шт., итоговые ожидаемые (расчет-

ные) собственные потери для линии с жесткой межагрегатной связью

qt 02,012,0

с

+=

∑

.

Глава 9. ВЫБОР ПРИНЦИПИАЛЬНОЙ СХЕМЫ АВТОМАТИЧЕСКИХ ЛИНИ

Й

287

В качестве варьируемых параметров как отличительных признаков различ-

ных вариантов линии принимаем:

– число рабочих позиций обработки q; в данном случае – однопозиционных

станков, выполняющих полный объем обработки;

– число параллельных потоков обработки р (независимых или зависимых)

либо станков-дублеров на лимитирующих позициях m

i

;

– компоновочный вариант линии, характеризуемый взаимным пространст-

венным расположением станков и элементов транспортной системы;

– число участков секций n

у

, на которые разделена линия как численная ха-

рактеристика межагрегатной связи (1 ≤ n

у

≤ q);

– вместимость накопителей;

– число наладчиков.

Эти вариационные параметры следует разделить на две существенно раз-

личные категории:

1) основные структурно-компоновочные параметры, варьирование которы-

ми означает разные планировочные варианты линии (число станков в потоке и

потоков обработки, компоновочный вариант, число участков-секций); техниче-

ские решения по этим параметрам принимают только в процессе проектирования,

при эксплуатации оборудования они не могут быть изменены;

2) вспомогательные параметры, варьирование которыми не отражается на

планировке (число наладчиков, вместимость межоперационных накопителей).

Эти параметры могут варьироваться не только в процессе проектирования, но и

при эксплуатации; интервалы вариации здесь, как правило, минимальны.

Поэтому целесообразно считать основными следующие вариационные па-

раметры:

– число рабочих позиций обработки q;

– компоновочный вариант линии;

– число участков-секций n

у

;

– число параллельных потоков обработки р, в данном случае – независимых

автоматических линий или станков-дублеров m.

Остальные параметры – вместимость накопителей Е (мин) и число станков,

обслуживаемых одним наладчиком z

н

, – принимаем на данном этапе как неварь-

ируемые, заданные по величине. Так, вместимость накопителей целесообразно

выбирать в пределах Е = 30…40 мин, что обеспечивает межучастковое наложе-

ние потерь не более 5…8 %; число станков, обслуживаемых одним наладчиком,

принимаем z

н

= 6.

Таким образом, инженерный анализ на основе предшествующего опыта и

научных обобщений позволяет уже на этапах разработки технического задания и

начальной работы над техническим предложением разрешить вариантность по

многим отличительным признакам (см. разд. 9.2), не прибегая к оптимизацион-

ным моделям и сложным расчетам.

Далее используем возможность поэтапного выбора (см. разд. 8.3), т.е. рас-

смотрения некоторых параметров независимо от остальных. Сюда относится вы-

бор типа транспортной системы и компоновки линии в целом, где имеется девять

вариантов (см. рис. 9.1), которые отличаются:

СРАВНИТЕЛЬНЫЙ АНАЛИЗ И ОТБОР ВАРИАНТОВ

288

– расположением геометрических осей станков по отношению к продольной

оси линии (перпендикулярно или соосно);

– положением магистрального транспортера по отношению к рабочим зо-

нам станков (боковое, верхнее, сквозное);

– положением осей заготовок и полуфабрикатов при межстаночном транс-

портировании (горизонтально или вертикально).

Все эти компоновочные варианты – реальные, реализованные в известных

конструкциях различных фирм-разработчиков. Данные варианты различаются

стоимостью, общей площадью, несовмещенными холостыми ходами, надежно-

стью в работе, удобством обслуживания транспортера и станков и т.д., т.е. непо-

вторимым сочетанием достоинств и недостатков.

Реплика. Предоставьте самим студентам возможность дать оценку

достоинствам и недостаткам каждого варианта хотя бы по приведенным вы-

ше критериям, лучше – с использованием таблиц по типу приведенных в гл. 7 и 8.

Прекрасный повод еще раз напомнить истину: если какой-то вариант обладает

только достоинствами в сравнении, остальные неизбежно будут забыты.

Выбор варианта транспортной системы и компоновки линии в целом (I – IX

на pиc. 9.1) во многом субъективен, поскольку достоинства и недостатки каждого

из вариантов не всегда могут быть формализованы. Возможно применение толь-

ко количественных критериев, с противопоставлением характеристик стоимости

и быстродействия t

x

.

Однако зачастую вопрос решается приверженностью разработчиков к при-

вычным вариантам, что неявно служит и экономическим критерием (сокращение

длительности разработки, наличие готовых технологических процессов изготов-

ления и сборки, налаженных связей со смежниками и т.д.).

В итоге принимаем вариант с боковым транспортированием изделий в гори-

зонтальном положении и расположением станков параллельно трассе магист-

рального транспортера (см. рис. 9.1, вариант I).

Его стоимостные характеристики

К

тр

= 35 000q + 800n

у

,

где q – число станков в линии; n

у

– число участков, на которое разделена линия.

Несовмещенное время холостых ходов t

x

= 0,25 мин.

Остальные параметры: число последовательно работающих станков q, уча-

стков-секций n

у

, станков-дублеров m в одной линии, а также нескольких незави-

симо работающих линий р взаимосвязаны, ибо все они реализуют целевую функцию

достижения заданного в ТЗ уровня производительности (420 ≤ Q

тр

≤ 485 шт./смена)

различными методами структурного усложнения (при росте стоимости линии).

Ведущим параметром является число позиций q, на которое дифференциру-

ется процесс обработки, этот параметр дает наибольшее число вариантов. Как

указано в ТЗ, обработка вала должна складываться из следующих операций: фре-

зерования торцов, зацентровки торцов, чернового обтачивания поверхностей, их

чистового обтачивания, прорезания канавок, снятия фасок.

Глава 9. ВЫБОР ПРИНЦИПИАЛЬНОЙ СХЕМЫ АВТОМАТИЧЕСКИХ ЛИНИ

Й

289

Первые два перехода выполняются на фрезерно-центровальных станках, ос-

тальные – на гидрокопировальных. Поэтому минимальное число рабочих пози-

ций обработки вала можно принять q = 4 (см. гл. 5).

Распределение переходов по позициям и их длительность в соответствии с

приведенными данными будут (см. табл. 5.1):

поз. I – фрезерование и зацентровка торцов, t

I

= 0,25…0,10 = 0,40 мин;

поз. II – черновое и чистовое обтачивание поверхностей 1, 2 и 3; t

II

= 0,15 +

+ 0,10 + 0,30 + 0,25 + 0,15 + 0,35 = 1,30 мин;

поз. III – черновое и чистовое обтачивание поверхностей 4, 5 и 6, t

III

=

= 0,35 + 0,20 + 0,15 + 0,45 + 0,30 + 0,20 = 1,65 мин;

поз. IV – прорезание канавок и снятие фасок (совмещены во времени),

t

IV

= 0,30 мин.

Ha станках поз. II и III необходимо иметь поворотные копиры.

Считая временем рабочего хода время обработки на лимитирующей пози-

ции (в данном случае поз. III), получаем для четырехпозиционного варианта по-

строения линии t

р

(4) = 1,65 мин.

Укрупненный расчет ожидаемой производительности в простейшем варианте

(см. гл. 3) при t

х

= 0,25 мин и η

ис

= 0,75 показывает, что при q = q

min

= 4 линии за-

данный уровень производительности (Q

min

= 420 шт./смена) заведомо не обеспечи-

вается

19075,0

25,065,1

480480

ис

хр

=

+

=η

+

=

tt

Q

шт./смена.

Более высокая производительность может быть обеспечена дальнейшей

дифференциацией процесса обработки (q > q

min

) с увеличением числа станков в

однопоточной линии. Для этого обработка на лимитирующей позиции (в данном

случае поз. III) разделяется на две части путем уменьшения числа обрабатывае-

мых на одной позиции поверхностей. Целесообразно разделить выполнение чер-

новой и чистовой обработки. Тогда при q = 5 распределение технологического

процесса по позициям будет следующим:

поз. I – фрезерование и зацентровка торцов, t

I

= 0,4 мин;

поз. II – черновое и чистовое обтачивание поверхностей 1, 2 и 3,

t

II

= 1,3 мин;

поз. III – черновое обтачивание поверхностей 4, 5 и 6, t

III

= 0,35 + 0,20 +

+ 0,15 = 0,70 мин;

поз. IV – чистовое обтачивание поверхностей 4, 5 и 6, t

IV

= 0,45 + 0,30 +

+ 0,20 = 0,95 мин;

поз. V – прорезание канавок и снятие фасок, t

V

= 0,30 мин. Время рабочего

хода как время обработки на лимитирующей поз. II t

р

(5) = 1,30 мин.

При дроблении технологического процесса на q = 6 позиций на каждой позиции

проводится лишь однократная обработка вала с одной стороны (см. рис. 9.5). Так как

время рабочих ходов цикла линии при каждом из вариантов t

р

(q) равно времени

наиболее лимитирующего перехода, то с увеличением числа станков в линии t

р

(q)

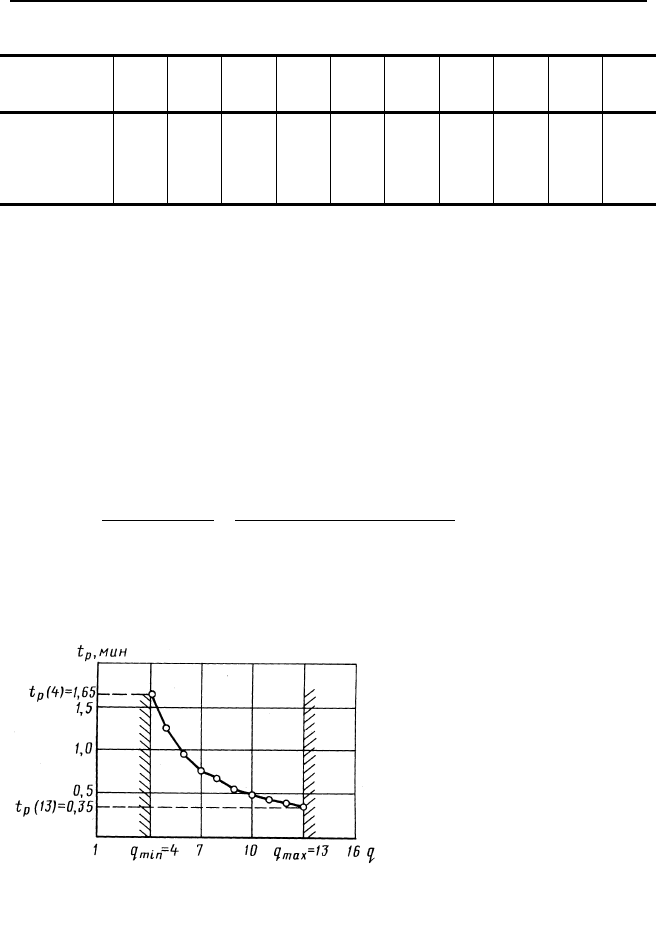

монотонно сокращается, все данные заносим в табл. 9.1. Как видно, чем больше

станков в линии, тем меньше длительность рабочего цикла.

СРАВНИТЕЛЬНЫЙ АНАЛИЗ И ОТБОР ВАРИАНТОВ

290

9.1. Время рабочих ходов при различной степени дифференциации

Число

рабочих

позиций q

4 5 6 7 8 9 10 11 12 13

Время ра-

бочих хо-

дов цикла

t

р

(q), мин

1,65 1,30 0,95 0,75 0,70 0,55 0,50 0,45 0,40 0,35

Графически эта зависимость приведена па рис. 9.6. При q = 12 длина чисто-

вой обработки поверхности вала 4 должна делиться на две позиции, что техниче-

скими условиями допускается. Однако дальнейшая дифференциация технологи-

ческого процесса q > 13 невозможна, так как остальные поверхности вала более

критичны к точности и наличие ступеней (неизбежных при дроблении длины

чистовой токарной обработки) не допускается.

Следовательно, q

max

= 13; t

р

(13) = 0,35 мин. Таким образом, по степени диф-

ференциации технологического процесса проектируемая линия может иметь 10

вариантов (4 ≤ q ≤ 13).

Ожидаемая производительность однопоточной автоматической линии с

максимальным числом позиций (q

max

= 13) и жесткой межагрегатной связью

(n

у

= 1) в соответствии с принятыми исходными данными и предполагаемым

уровнем загрузки η

загр

= 0,85:

416

1302,012,025,035,0

85,0480

480

схр

загр

=

⋅+++

⋅

=

++

η

=

∑

ttt

Q

шт./смена.

Предыдущий расчет производительности для линии с минимальным числом

позиций (q = 4) был заведомо ориентировочным. Данный расчет показывает, что

обойтись без дальнейшего структурного усложнения: деления линий на участки-

секции, введения станков-

дублеров на лимитирующих

операциях – не удается.

Реплика. Следует вспом-

нить результаты оптимизаци-

онных расчетов, приведенных в

гл. 8: оборудование с макси-

мальным или минимальным

числом позиций обычно не ока-

зывается оптимальным, как и

заниженные и завышенные

режимы обработки; принцип

золотой середины работает

всегда (см. результаты после-

дующих расчетов).

Глава 9. ВЫБОР ПРИНЦИПИАЛЬНОЙ СХЕМЫ АВТОМАТИЧЕСКИХ ЛИНИ

Й

Рис. 9.6. Зависимость времени

рабочих ходов в линии от числа позиций