Сугак Е.В., Кучкин А.Г., Окладникова Е.Н. Надежность технических систем и техногенный риск. Часть 1. Техногенная безопасность

Подождите немного. Документ загружается.

39

внутренняя утечка и перераспределение объемов специалистов

в сторону непроизводственной сферы;

практически полная потеря производственных возможностей

и промышленного потенциала во многих гражданских и оборонных от-

раслях (электроника, вычислительная техника, робототехника, маши-

ностроение);

нарушение сложившихся (с учетом специфики России в про-

странствах и климатических условиях) тарифов на энергоносители

и транспорт с их 25-кратным ростом по сравнению с тарифами на про-

дукцию материального производства;

самостоятельный уход и вытеснение России (до 5075 % и бо-

лее) из сферы производства высокотехнологической военной техники

и технологий двойного назначения, являвшихся основами техническо-

го и технологического прогресса.

Указанные выше базовые угрозы технологической безопасности

России становятся базовыми причинами потери ее технологической

независимости и обороноспособности.

40

2. УЩЕРБ И РИСК

2.1. ТЕХНОГЕННЫЙ РИСК

Понятие риска используется во многих общественных и естест-

венных науках [46–49]. В техносфере риск обычно интерпретируется

как вероятностная мера наступления техногенных или природных собы-

тий, сопровождающихся влиянием вредных факторов и нанесением соци-

ального, экономического, экологического и других видов ущерба [50].

Однако единого представления о количественной мере риска, связан-

ного с проявлением конкретных природных и техносферных процессов,

пока не сложилось. Разнообразие мнений о сущности такого риска объ-

ясняется не только многоплановостью оцениваемых явлений, но и недо-

статочным и неадекватным использованием этой категории в реальной

практике и управленческой деятельности [32; 46; 49].

Слово риск обозначает возможную опасность либо действие нау-

гад в надежде на удачный исход [9; 51]. Однако в настоящее время

в большинстве случаев под риском понимается возможная опасность

потерь, связанных со спецификой тех или иных явлений природы и ви-

дов деятельности человеческого общества [10].

«Интегральный риск» можно определить как сумму всех последст-

вий неблагоприятного события. Несмотря на относительный характер

таких оценок, исследования по оценке риска необходимы, прежде всего,

для того, чтобы сравнить риск от новых технических систем (технологий

или конструкторских решений) с риском от существующих систем или

риском от природных катастроф (экологическим риском) [10].

В России из-за значительного износа основного промышленного

оборудования и сложной социально-экономической обстановки пробле-

ма техногенной опасности приобретает особое значение для промыш-

ленных районов, где сосредоточены опасные промышленные объекты.

При этом должен оцениваться риск не только для нормальных условий

эксплуатации, но и для случаев реализации аварий с разрушением сис-

тем защитных оболочек, сосудов, резервуаров, сопровождающимся вы-

ходом опасных веществ в окружающую среду.

Прежде всего, необходимо выявить сущность, внутреннюю противо-

речивость, черты, элементы и свойства, составляющие целостность риска

как комплексного и многогранного явления, присущего деятельности в це-

лом [32]. Такое толкование риска может быть подкреплено совершенно

прозрачными логически непротиворечивыми суждениями субъекта об опас-

ности, находящегося в одной из трех идеализированных ситуаций [32]:

вероятность возможного события весьма большая, но ущерб субъ-

екту, связанный с этим событием, равен нулю (или бесконечно мал);

в этой ситуации субъект ясно понимает, что он не подвергается опас-

ности (риск равен нулю);

41

ущерб от возможного события велик, но вероятность его появ-

ления равна нулю, следовательно, опасности нет (риск равен нулю);

вероятность события и ущерб от него равны нулю. Ситуация

характеризуется как достоверное отсутствие опасности (абсолютная

безопасность).

Во всех других случаях, когда и вероятность, и ущерб принима-

ют значения, отличные от нуля, субъект оценивает сложившуюся ситуа-

цию как опасную, характеризуемую соответствующим риском [10; 32].

Разнообразие мнений о сущности риска объясняется, в частности, многоас-

пектностью этого явления, недостаточным и неадекватным использованием этой

важной категории в реальной экономической практике и управленческой деятель-

ности. Кроме того, риск – это сложное явление, имеющее множество не совпа-

дающих, а иногда и противоположных реальных оснований. Это обусловливает

возможность сосуществования множественности определений риска.

В технической литературе и некоторых нормативных документах по про-

мышленной безопасности и надежности технических систем все большее распро-

странение получает подход к определению риска неблагоприятного события, кото-

рый учитывает не только вероятность этого события (технический риск), но и все

его возможные последствия [10; 30–34; 48; 52; 53].

Риск аварии мера опасности, характеризующая возможность воз-

никновения аварии на опасном производственном объекте и тяжесть ее

последствий [54].

Основными количественными показателями риска являются [54]:

технический риск вероятность отказа технических уст-

ройств с последствиями определенного уровня (класса) за определен-

ный период функционирования опасного производственного объекта;

индивидуальный риск частота поражения отдельного человека

в результате воздействия исследуемых факторов опасности аварий;

потенциальный территориальный риск (или потенциальный

риск) частота реализации поражающих факторов аварии в рассмат-

риваемой точке территории;

коллективный риск ожидаемое количество пораженных в ре-

зультате возможных аварий за определенный период времени;

социальный риск или F/N кривая зависимость частоты воз-

никновения событий F, в которых пострадало на определенном уровне

не менее N человек;

ожидаемый ущерб математическое ожидание величины ущер-

ба от возможной аварии за определенный период времени.

В ряде случаев при количественном анализе риска используются термины

«степень риска» или «уровень риска» [54]. Степень риска аварий на опасном про-

изводственном объекте определяется на основе учета соответствующих показате-

лей риска. В общем случае показатели риска выражаются в виде сочетания (ком-

бинации) вероятности (или частоты) и тяжести последствий рассматриваемых не-

желательных событий (ущерба).

42

Ущерб от аварии потери (убытки) в производственной и непро-

изводственной сфере жизнедеятельности человека, вред окружающей

природной среде, нанесенные в результате аварии и исчисляемые в де-

нежном эквиваленте [54].

Риск – одна из важнейших категорий, отражающих меру опасно-

сти ситуаций, в которых имеются потенциальные факторы, способные

неблагоприятно воздействовать на человека, общество и природу [32].

Таким образом, понятие риска является многоплановым и в науч-

ной литературе используются различные производные этого понятия в за-

висимости от области применения и стадии анализа опасности [10; 55].

Подход к определению риска, который учитывает и вероятность

негативного события, и все его возможные последствия, используется

при его количественном оценивании – риск может быть определен как

произведение вероятности опасности рассматриваемого события на ве-

личину ожидаемых негативных последствий [32].

Тогда задача обеспечения промышленной безопасности путем

управления техногенным риском на конкретном техническом объекте

при проектировании и эксплуатации может быть формализована как ми-

нимизация функции, представляющей собой сумму рисков всех воз-

можных событий [32]:

1 1

,

n n

i i i

i i

S R pU

(2.1)

где p

i

– вероятность i-го события; U

i

– убытки (потери) при реализации i-го события.

Функция (2.1) может использоваться как для оценки безопасности, так

и при выборе оптимальных проектных и управленческих решений и представляет

собой простейший вариант модели «ожидаемой полезности» в теории принятия ре-

шений [56]. При этом должны учитываться все возможные события – полный и час-

тичные отказы, перевод объекта в состояния технического обслуживания разных ви-

дов, контроль, диагностика, профилактические работы и т. д. В качестве последствий

аварийных отказов учитываются прямые и косвенные социальный, экономический

и экологический ущербы [10; 57]. При этом все виды ущерба должны выражаться

количественно и в одних единицах измерения (чаще всего – финансовых) [31].

Проблема обеспечения безопасности подразделяется на блоки

взаимосвязанных функциональных задач, решение которых позволяет

реализовать конкретный механизм поддержания безопасности слож-

ных объектов с учетом жестко ограниченных и доступных ресурсов.

Соответственно, задача минимизации функции (2.1) должна решаться

для всего жизненного цикла объекта с учетом наложенных ограниче-

ний как на величину вероятности отдельных событий p

i

, так и возмож-

ных убытков U

i

. Кроме того, часто невозможно выразить функции за-

трат U

i

каким-то одним показателем (например, финансовым), поэтому

задача минимизации суммарного риска (2.1), как правило, имеет ха-

рактер многокритериальной оптимизации [32]. Однако основную слож-

ность представляет определение вероятностей событий p

i

.

43

Для поддержания технических объектов в работоспособном состоя-

нии важной задачей является организация и проведение технического

обслуживания и различных видов ремонтов (восстановления) элементов

систем, а также своевременное обнаружение и устранение дефектов. За-

траты на устранение дефектов при переходе из одной стадии жизненного

цикла в другую возрастают примерно в десять раз [58]. Анализ данных

об отказах оборудования показывает, что с течением времени (старением)

доля отказов элементов и агрегатов возрастает, приводя к значительно-

му росту затрат на организацию и проведение контроля.

При анализе безопасности сложных объектов значительное вни-

мание уделяется вопросам определения критичности узлов и агрегатов

систем. Проблема выявления критичных элементов особенно актуаль-

на при анализе безопасности систем в условиях ограниченных ресур-

сов. Критичность элемента – свойство, отражающее возможность воз-

никновения отказа и определяющее степень его влияния на работо-

способность и безопасность системы в целом. Наиболее распростра-

ненными показателями, характеризующими критичность, являются по-

казатели надежности [10; 18].

Часто при анализе систем различного функционального назначе-

ния критичность рассматривается как более широкое понятие – вектор-

ное свойство. Выделяются три общих основных составляющих критич-

ности [58]: надежность (безопасность), последствия отказа и возмож-

ность уменьшения вероятности возникновения и тяжести последствий.

Каждый конкретный показатель отражает одну из характеристик объек-

та, которые могут быть как количественными, так и качественными. На-

пример, набор показателей может быть следующим: резервирование,

возможность отказа, тяжесть последствий отказа, устойчивость элемента

к воздействию внешних неблагоприятных факторов, контролируемость

состояния элементов в ходе эксплуатации, продолжительность присутст-

вия риска вследствие отказа, возможность локализации отказа и др.

Таким образом, выбор метода решения задачи ранжирования эле-

ментов по степени критичности в каждом конкретном случае зависит

от типа системы, выбранных частных показателей критичности, экс-

пертной информации и т. д. Построение моделей развития дефектов

для различных типов элементов, с учетом влияния внешних условий

и возмущений является необходимым условием для обеспечения про-

мышленной безопасности и оптимизации техногенных рисков.

Не менее остро стоит проблема оценки остаточного ресурса и сро-

ков службы в различных отраслях промышленности, на транспорте,

в строительстве и др. Наработка машин и оборудования в базовых отрас-

лях промышленности составляет: менее 10 лет – 50 %, от 10 до 20 лет –

30 %, более 20 лет – 20 %. Так, на предприятиях химической, неф-

техимической и нефтеперерабатывающей промышленности действует

большое количество импортного и отечественного оборудования, вы-

работавшего проектный срок эксплуатации или не имеющего расчет-

44

ного срока эксплуатации; наметилась отчетливая тенденция роста

числа отказов (в том числе аварийных) по причинам, обусловленным

старением материалов и повреждаемостью конструкций [18; 58].

Количественные показатели риска должны обеспечивать сравнимость

степеней опасности различных объектов техносферы, состояния безопас-

ности для различных видов профессиональной деятельности и ка-тегорий

персонала, в целом оценку состояния безопасности жизнедеятельности.

Как правило, понятие риска связывается с возможностью насту-

пления сравнительно редких событий. При этом риск часто отождест-

вляют с вероятностью наступления этих событий за интервал времени

(как правило, за год). Вероятность выступает в этом случае как мера

(показатель) риска, удобная для сравнения рисков для одного объекта

(субъекта) от различных событий или для различных объектов (субъ-

ектов) в типовых для них условиях функционирования (деятельности).

Риск связывают также с размером ущерба от опасного события

(например, аварии, взрыва, пожара) в натуральном (число пострадав-

ших и погибших, размер зоны действия опасных факторов) или стои-

мостном выражении.

В последнее время все большее распространение получает под-

ход к определению риска неблагоприятного события, который учиты-

вает не только вероятность этого события, но и все его возможные

последствия [32; 53; 59–61]. При этом вероятность события или про-

цесса выступает одним из компонентов риска, а мера последствий

(ущерб) – другим. Такое «двумерное» определение риска используется

при его количественном оценивании риск может быть определен как

произведение вероятности рассматриваемого события (или процесса)

на магнитуду (меру) ожидаемых последствий (социальных, экологиче-

ских, экономических, моральных и т. д.) [30; 34; 46; 50; 53; 59]. Таким

образом, наиболее общим показателем риска можно считать матема-

тическое ожидание (среднее значение) ущерба от опасного события [4]:

,

R pU

(2.2)

где p

i

– вероятность i-го события; U

i

– ущерб (убытки, потери) при реализации i-го

события.

Если в течение периода (чаще всего года) может произойти не-

сколько опасных событий, то показателем риска служит сумма ущер-

бов от всех событий [59]:

1

.

n

i i

i

R pU

(2.3)

В системе управления риском в качестве ущерба U могут использо-

ваться как количественные показатели, так и их экономические эквива-

ленты, а в качестве вероятности p вероятностная или частотная харак-

теристика негативного последствия [62]. Оценки частот некоторых собы-

тий на территории России за последние годы приведены в табл. 2.1 [4; 63].

45

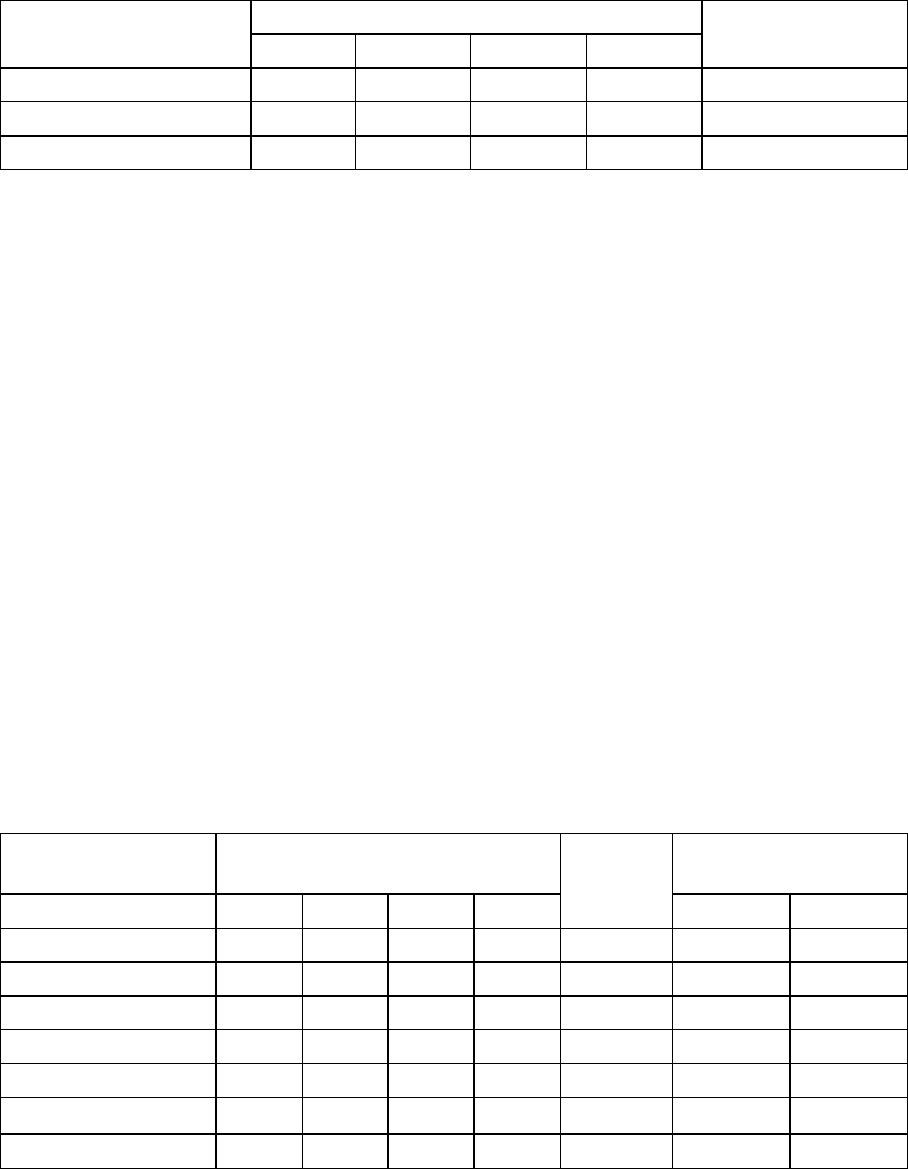

Таблица 2.1

Частоты опасных событий

Опасное событие

Частота, год

1

Техногенные чрезвычайные ситуации,

6001200

в том числе:

аварии на трубопроводах; 3080

авиационные катастрофы; 1530

крупные автомобильные катастрофы; 90150

крупные крушения на железных дорогах; 520

тяжелая авария ядерного реактора; 10

6

10

5

падение воздушного судна на ядерный реактор 10

11

10

10

Природные чрезвычайные ситуации,

200500

в том числе лесные пожары

40200

Биолого-социальные чрезвычайные ситуации

60150

На риск ЧС влияют следующие факторы [4]:

виды, частоты и сила инициирующих событий опасных при-

родных явлений, аварийных ситуаций и др.;

относительное пространственно-временное распределение оча-

гов опасных явлений и объектов воздействия поражающих факторов;

площади зон действия поражающих факторов опасных явлений;

защищенность объектов техносферы;

действующие на объекты нагрузки, вычисляемые с учетом про-

странственного фактора и защищенности объектов;

стойкость объектов к действию нагрузок от опасных явлений;

эффективность систем безопасности потенциально опасных объ-

ектов, препятствующих перерастанию аварийных ситуаций в аварию;

последствия от разрушения объектов техносферы;

расположение людей относительно объектов техносферы в мо-

мент опасного явления и др.

2.2. УЩЕРБ И МЕТОДЫ ЕГО ОЦЕНКИ

Человек, создав техносферу, породил и новые источники опасно-

сти для своей жизнедеятельности, которые проявляются в виде произ-

водственного травматизма, аварий и катастроф. Убытки, связанные с про-

изводственным травматизмом, в РФ составляют свыше 160 млн долл.

в год, в том числе расходы по возмещению пострадавшим заработка

или его части около 120 млн долл. [4]. Помимо этого, значительные

затраты обусловлены лечением, проведением расследований несчастных

случаев, потерями в производстве из-за простоев оборудования, сни-

жения производительности труда.

46

В силу того, что техногенные ЧС чаще всего относятся к опас-

ным явлениям срыва, для них число погибших больше, чем для при-

родных ЧС. Однако для стихийных бедствий значительнее экономиче-

ский ущерб (табл. 2.2) [4].

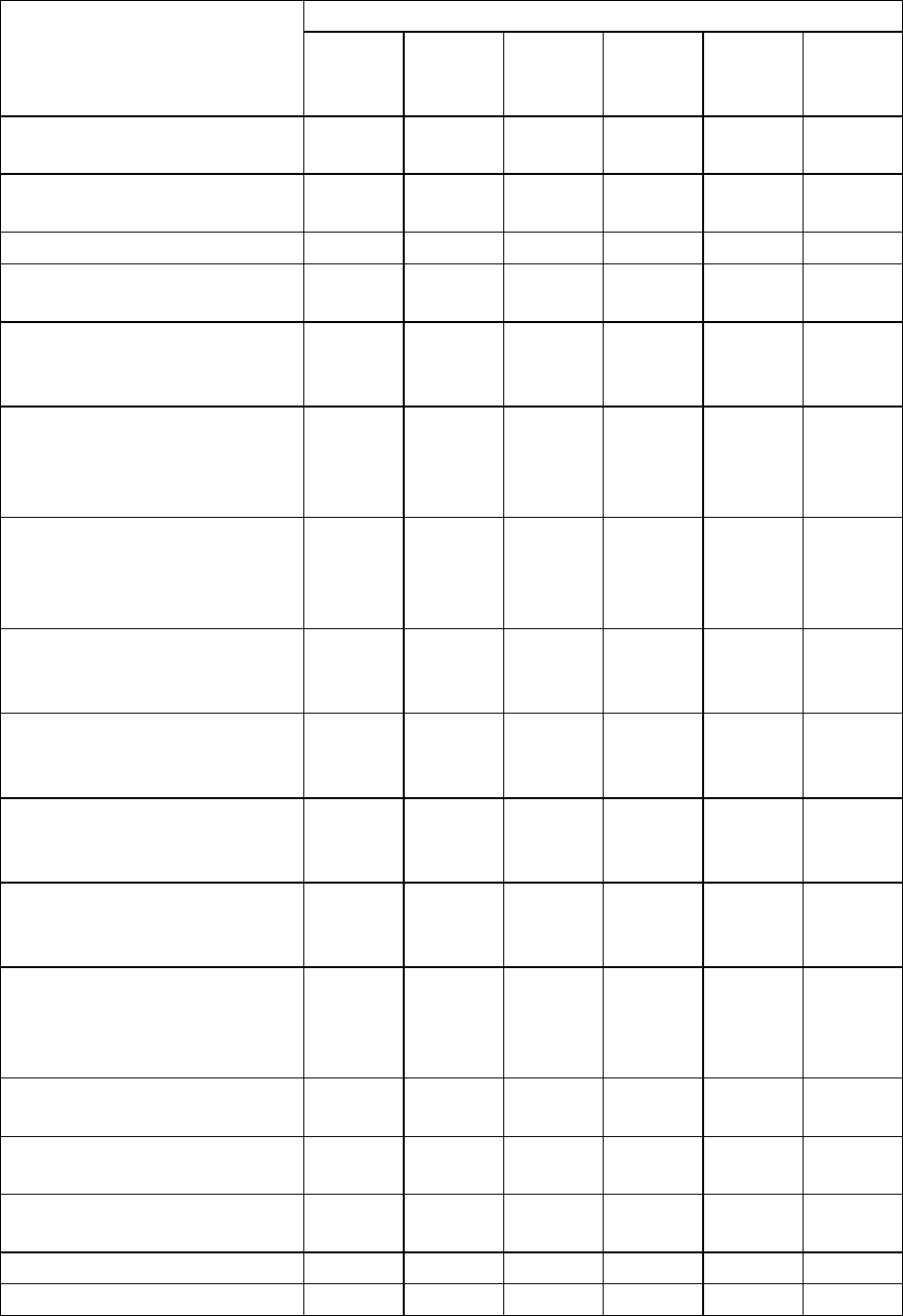

Таблица 2.2

Материальный ущерб от ЧС (млрд руб.)

Годы

Тип ЧС

1997 1998 1999 2000

В среднем

за год

Техногенные 3,72 2,06 2,60 1,40 2,44

Природные 3,56 12,20 19,00 23,30 14,52

Всего 7,28 14,26 21,60 24,70 16,96

Внедрение новой технологии обычно приводит к существенному

экономическому выигрышу и росту качества жизни. Однако обратной

стороной является повышенная аварийность. Таким образом, повыше-

ние качества жизни сопровождается снижением безопасности. По мере

отработки новых технических систем методом проб и ошибок на осно-

ве анализа причин периодически происходящих аварий их безопас-

ность постепенно повышается.

Однако по мере технического прогресса с появлением новых тех-

нологий существующая техническая система постепенно морально ста-

реет и ей на смену внедряется техника нового поколения. После этого

цикл повторяется.

Анализ распределения техногенных ЧС в России по тяжести по-

следствий приведен в табл. 2.3, 2.4 [4]. Из них видно, что оно описы-

вается усеченной монотонно убывающей плотностью распределения

вероятностей, в соответствии с которой преобладают ЧС с незначи-

тельными последствиями.

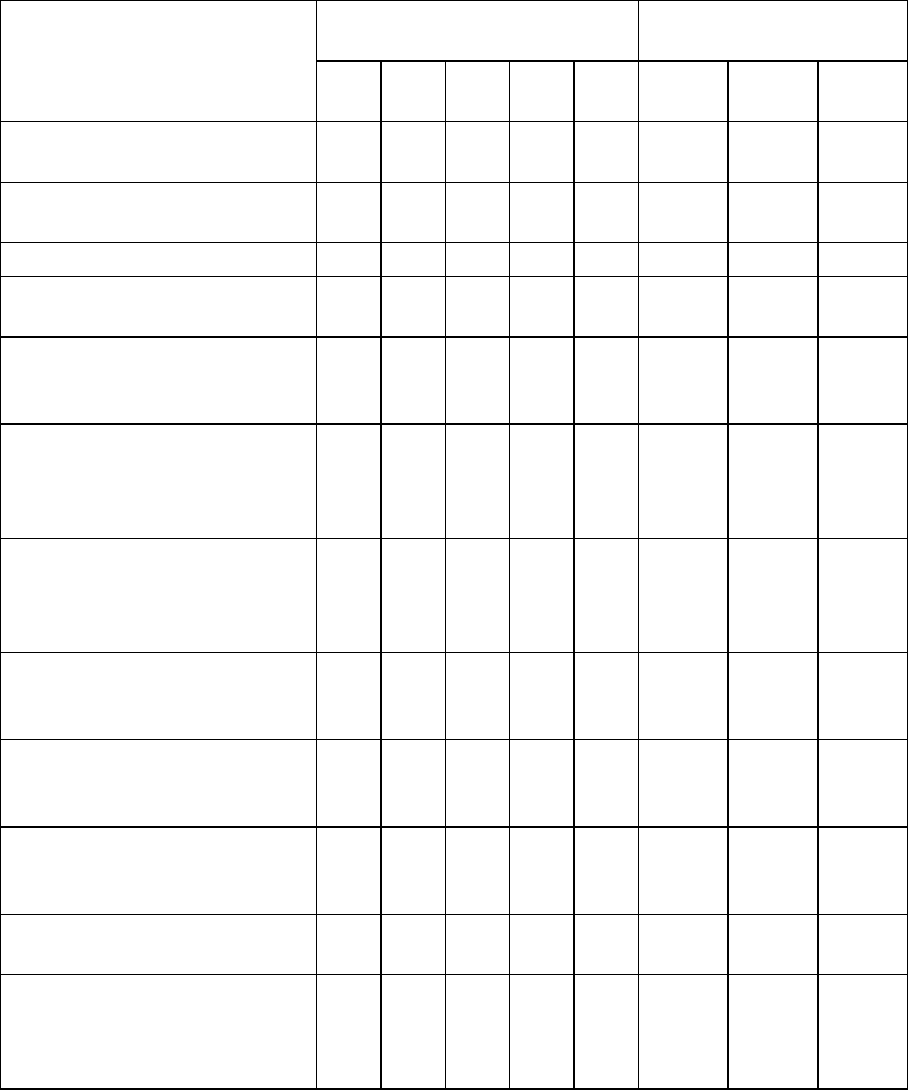

Таблица 2.3

Распределение техногенных ЧС в России

по тяжести последствий

Класс ЧС Годы

Статистические

характеристики

1997

1998

1999

2000

Сумма

Среднее

Доля

Локальные 871 674 614 434 2593 648 0,72

Местные 249 233 218 161 861 215 0,24

Территориальные 49 45 24 9 127 32 0,04

Региональные 2 2 0 1 5 1,25 0,001

Федеральные 2 1 0 1 4 1 0,001

Трансграничные

1 0 0 0 1 0,25

310

4

Всего 1174

955 856 606 3591 898 1

47

Таблица 2.4

Распределение техногенных ЧС по тяжести последствий

Класс ЧС

Виды ЧС

по характеру и источникам

возникновения

Локаль-

ные

Мест-

ные

Терри-

тори-

альные

Регио-

нальные

Феде-

ральные

Транс-

гранич-

ные

Крушения, сходы грузо

вых

и пассажирских поездов

3 4 0 0 0 0

Аварии грузовых и пасса-

жирских судов

10 15 0 0 0 0

Авиационные катастрофы

13 3 0 0 0 0

Крупные автомобильные ка-

тастрофы

83 8 0 0 0 0

Аварии на магистраль

ных

трубопроводах и внутрипро-

мысловых нефтепроводах

28 10 0 0 0 0

Пожары в зданиях, на ком-

муникациях и технологичес-

ком оборудовании промыш-

ленных объектов

40 13 0 0 1 0

Пожары (взрывы) в здани-

ях и сооружениях жилого

,

социально-бытового и куль-

турного назначения

152 29 0 0 0 0

Обнаружение (утрата) не-

разорвавшихся боеприпасов,

взрывчатых веществ

11 4 0 0 0 0

Аварии с выбросом (угрозой

выброса) химически опас-

ных веществ

34 3 1 0 0 0

Аварии с выбросом (угро-

зой выброса) радиоактив-

ных веществ

17 2 0 0 0 0

Внезапное обрушение про-

изводственных зданий, со-

оружений, пород

7 0 0 0 0 0

Обрушение зданий и соо-

ружений жилого, социально-

бытового и культурного на-

значения

11 2 0 0 0 0

Аварии на электроэнерге-

тических системах

0 15 6 0 0 0

Аварии на коммуналь

ных

системах жизнеобеспечения

10 14 0 0 0 0

Аварии на тепловых се

тях

в холодное время года

13 39 2 1 0 0

Гидродинамические аварии

2 0 0 0 0 0

Всего 434 161 9 1 1 0

48

В табл. 2.5 приведены статистические данные о техногенных ЧС

различных видов в России [4], что объясняется имевшим место в пред-

шествующие годы всплеском числа ЧС из-за экономического кризиса,

недофинансирования и других причин. Существующая тенденция лишь

возвращение к некоторому установившемуся состоянию безопасности.

Таблица 2.5

Статистика техногенных ЧС различных видов в России

Годы

Статистические

характеристики

Виды ЧС

по характеру и источникам

возникновения

1996

1997

1998

1999

2000

Сред-

нее

Крушения, сходы грузовых

и пассажирских поездов

23

19

15

10

7 14,8 8,72 0,59

Аварии грузовых и пасса-

жирских судов

34

24

21

25

26 1,15 0,04

Авиационные катастрофы 43

31

31

29

16

30 15,6 0,52

Крупные автомобильные ка-

тастрофы

153

151

124

98

91

123 36,2 0,29

Аварии на магистральных

трубопроводах и внутрипро-

мысловых нефтепроводах

62

81

63

46

38

58 22,3 0,38

Пожары в зданиях, на ком-

муникациях, технологичес-

ком оборудовании промыш-

ленных объектов

332

250

114

79

54

165 125 0,75

Пожары (взрывы) в здани

ях

и сооружениях жилого, соци-

ально-бытового и культурно-

го назначения

289

304

265

288

181

265 94,3 0,36

Обнаружение (утрата) нера-

зорвавшихся боеприпасов,

взрывчатых веществ

38

66

33

42

15

38,8 26,6 0,69

Аварии с выбросом (угро

зой

выброса) химически опасны

х

веществ

74

96

91

97

38

79,2 46,1 0,58

Аварии с выбросом (угро

зой

выброса) радиоактивных ве-

ществ

28

15

19

20,6 2,04 0,10

Обрушение производствен-

ных зданий, сооружений

4 4 7 5 2,44 0,49

Обрушение зданий и соору-

жений жилого, социально-

бытового и культурного на-

значения

9 15

13

12,3 0,816

0,07