СТО 17230282.27.100.005-2008 Основные элементы котлов, турбин и трубопроводов ТЭС. Контроль состояния металла. Нормы и требования

Подождите немного. Документ загружается.

5.5 Контроль внеочередной

5.5.1 Основания для проведения внеочередного контроля металла тепломеханического оборудования ТЭС приведены в п.

5.2.4

настоящего стандарта.

5.5.2 Внеочередной контроль металла оборудования проводят в целях:

- обнаружения возможных дефектов в элементах оборудования, которые могли возникнуть в металле в результате

воздействия непроектных нагрузок или неблагоприятных событий (инцидентов);

- оценки состояния металла (в частности его разупрочнения) элементов, подвергшихся преждевременным или нетиповым

повреждениям, для установления причин этих повреждений и оценки возможности дальнейшей эксплуатации;

- подтверждения при необходимости возможности перевода оборудования на более высокие (по сравнению с

установленными на текущий момент) параметры эксплуатации или увеличения периодичности капитальных ремонтов;

- подтверждения при необходимости возможности сдвига (в ограниченных рамках)

р

екомендованного срока замены

элементов или узлов оборудования.

В зависимости от конкретной ситуации могут быть другие причины и цели проведения внеочередного контроля металла.

5.5.3 Решение о проведении внеочередного контроля может быть принято государственным надзорным органом, а также

эксплуатирующей организацией или владельцем оборудования, в том числе по рекомендации специализированной организации.

5.5.4 Внеочередной контроль может выполняться как собственными силами эксплуатирующей организации, так и

привлечёнными организациями с учётом требований п. 5.1.2

настоящего стандарта. При необходимости может быть привлечен

а

специализированная организация.

5.5.5 Перед проведением внеочередного контроля должна быть разработана программа этого контроля, учитывающая его

конкретные цели и задачи. Если к работам привлекается специализированная организация, то программа контроля должна быть

либо разработана, либо согласована этой организацией. Программа должна быть согласована также эксплуатирующей

организацией.

5.5.6 В программе должны быть указаны методы и объёмы контроля металла с привязкой к конкретным элементам и узлам

оборудования; при необходимости должны быть указаны зоны или участки контроля. Программой должны предусматриваться

штатные методы контроля, используемые при эксплуатационном контроле (п. 5.4.3

).

Допускается использование альтернативных методов контроля, не применяемых при эксплуатационном контроле, при

условии подтверждения их результатов штатными методами контроля.

5.5.7 В зависимости от конкретных целей и задач внеочередного контроля его объём может либо превышать объём

эксплуатационного контроля данного вида оборудования, либо быть ниже его.

При разработке программ внеочередного контроля металла оборудования следует учитывать следующие рекомендации.

5.5.7.1 В случае воздействия на конструкцию непроектных нагрузок (взрыв, удар, сотрясение и т.д.) следует проверить

металл на возможное появление остаточных деформаций и дефектов сплошности (трещин). Прежде всего, проверяется участок,

непосредственно воспринявший механическое воздействие. Также должны быть проконтролированы зоны (элементы)

оборудования, в которых в результате непроектного усилия могли возникнуть высокие напряжения: зоны

концентраторов,

сварные соединения, клёпаные и вальцованные соединения и др.

5.5.7.2 В случае воздействия на металл непроектных температурных нагрузок: заброс факела, упуск воды, пожар и др. -

следует проверить подвергшиеся воздействию элементы (зоны) на предмет появления остаточных деформаций (отдулин,

выпучин и т.п.) и трещин, а также выполнить анализ микроструктуры металла критических зон неразрушающим или

разрушающим методом и оценить возможное изменение его механических

свойств.

5.5.7.3 В случае преждевременного разрушения или нетипового повреждения металла элементов следует проконтролировать

все однотипные элементы, работающие в аналогичных условиях.

Для установления возможных причин повреждения металла требуется проанализировать условия эксплуатации за весь

период работы оборудования и уровень напряженного состояния повреждённых элементов, а также провести исследования

состояния металла.

При необходимости может быть назначен в этом случае также контроль металла других элементов и узлов оборудования.

5.5.7.4 При необходимости подтверждения возможности перевода оборудования на более высокие параметры необходимо

расчётным путём оценить такую возможность. В этом случае необходимо располагать данными по фактической толщине

стенки наиболее нагруженных элементов, фактическому распределению температурных и механических нагрузок в

оборудовании, а также следует проверить наиболее нагруженные элементы и участки (гибы, сварные соединения и др.) н

а

предмет наличия или отсутствия в них дефектов или отклонений.

В зависимости от конкретной ситуации могут быть другие сочетания методов контроля и анализа состояния металла.

Основные требования к программе внеочередного контроля металла - максимально обеспечить реализацию поставленной перед

данным контролем задачи.

5.5.8 Результаты внеочередного контроля оформляются в установленном порядке и при необходимости предъявляются

государственному надзорному органу или передаются в специализированную организацию для подготовки экспертного

заключения.

5.6 Контроль металла после отработки назначенного срока службы (ресурса)

5.6.1 Общие положения

5.6.1.1 Контроль металла по истечению назначенного срока службы или назначенного ресурса, в частности, паркового

ресурса, проводят в рамках технического диагностирования оборудования.

Для оборудования, поднадзорного Ростехнадзору, данная процедура подпадает также под экспертизу промышленной

безопасности (ЭПБ).

5.6.1.2 Требования к порядку проведения процедуры технического диагностирования и ЭПБ, включая порядок оценки

состояния и продления сроков эксплуатации оборудования, изложены в разделе 8

настоящего стандарта.

Ниже в настоящем подразделе стандарта изложен порядок контроля оборудования при техническом диагностировании,

включая методы и объёмы контроля применительно к конкретным зонам и элементам для различной номенклатуры

оборудования.

5.6.1.3 Контроль металла в рамках технического диагностирования может выполняться как собственными силами

эксплуатирующей организации, так и привлечёнными организациями, имеющими в своём составе аттестованную в

установленном порядке лабораторию неразрушающего контроля.

К техническому диагностированию оборудования привлекается экспертная или специализированная организация, которая

принимает все решения, связанные с контролем металла оборудования, включая отклонения от типовой программы по каким-

либо соображениям или её корректировку по причине обнаружения недопустимых дефектов, и т.д. Как правило, данная

организация выполняет далее ЭПБ для продления экспл

у

атации обор

у

дования, отработавшего назначенный срок.

Введено с 30.06.2008СТО 17230282.27.100.005-2008 Основные элементы котлов, т

у

рбин и тр

у

б

...

NormaCS® (NRMS10-05534) www.normacs.ru 15.07.2010 Стр. 101 из 261

5.6.1.4 Использование вместо приведенных в настоящем подразделе стандарта иных (альтернативных) методов контроля

возможно при условии их дублирования штатными методами в требуемом объёме, либо после подтверждения их

представительности в установленном порядке.

5.6.2 Котлы энергетические (барабанные и прямоточные) высокого давления

*)

и СКД.

_

____________

_

*)

К котлам высокого давления относятся котлы с номинальным давлением перегретого пара от 10 до 14 МПа.

5.6.2.1 В состав энергетического котла входит ряд групп элементов, каждая из которых может иметь свой парковый или

назначенный ресурс. Элементами котла, для которых устанавливаются парковый или назначенный ресурс, являются:

- поверхности нагрева (экранные и пароперегревательные), работающие при температуре 450 °С и выше;

- пароперепускные трубопроводы с температурой эксплуатации выше 450 °С;

- коллекторы пароперегревателей с температурой эксплуатации 450 °С и выше;

- литые детали с температурой эксплуатации выше 450 °С;

- барабаны.

Ресурс поверхностей нагрева назначается индивидуально по конкретному котлу с учётом его конструктивных особенностей,

условий эксплуатации и динамики повреждаемости (см. п.п. 5.4.2.1

в).

Парковый ресурс коллекторов пароперегревателей, литых деталей, пароперепускных трубопроводов и барабанов указан в

подразделе 5.4.2

настоящего стандарта.

5.6.2.2 Трубы и змеевики поверхностей нагрева

Ресурсными элементами являются поверхности нагрева, эксплуатирующиеся при температуре 450 °С и выше. Для труб

поверхностей нагрева определяется остаточный (индивидуальный) ресурс при первичном контроле после наработки 50 тыс.

часов (или при очередном контроле) на основании результатов этого контроля и исследования состояния металла.

Требования по контролю при техническом диагностировании экранов и пароперегревателей котлов относятся к металл

у

прямых участков и гибов труб.

а) Наружный осмотр труб в котле - выполняется в полном объёме во всех доступных местах.

б) Магнитный контроль для выявления тепловой неравномерности труб экранов и змеевиков пароперегревателя (МКТН) -

выполняется в полном объёме в доступных местах.

в) Ультразвуковая толщинометрия (УЗТ) - не менее 30 труб на конкретную поверхность нагрева. Выбор труб для проведения

УЗТ осуществляют с учетом результатов осмотра и магнитного контроля: с максимальным износом и (или) с максимальной

температурой стенки.

г) Исследования образцов вырезок.

Места вырезок образцов выбирают на основании результатов наружного осмотра, магнитного контроля и измерений

толщины стенки труб. Вырезку рекомендуется выполнять из труб, имеющих наибольшую наработку, максимальные и

минимальные значения магнитного параметра и находящихся в зонах с различным тепловосприятием, а также имеющих

наименьшие значения толщины стенки. Из каждой зоны вырезают по одному - два образца

длиной ~150 мм. На одн

у

поверхность нагрева вырезают, как правило, от 5 до 10 образцов.

д) На металле вырезок проводят следующие исследования:

- визуальный контроль и измерение наружного и внутреннего диаметра труб и толщины их стенки с фронтовой и тыловой

сторон;

- изучение строения и деформационной способности оксидной плёнки;

- исследования состояния микроструктуры и повреждённости металла;

- определение эквивалентной температуры эксплуатации по фактическому состоянию металла и оксидной плёнки.

- Определение жаропрочных свойств (длительной прочности) металла - при необходимости.

5.6.2.3 Пароперепускные трубопроводы с температурой эксплуатации выше 450 °С

Неразрушающий и разрушающий контроль металла пароперепускных трубопроводов котлов с температурой эксплуатации

выше 450 ° С при продлении срока их службы сверх паркового (или дополнительно назначенного)

р

есурса выполняется в

соответствии с требованиями по контролю металла станционных паропроводов при продлении их срока службы - подраздел

5.6.3

настоящего раздела стандарта.

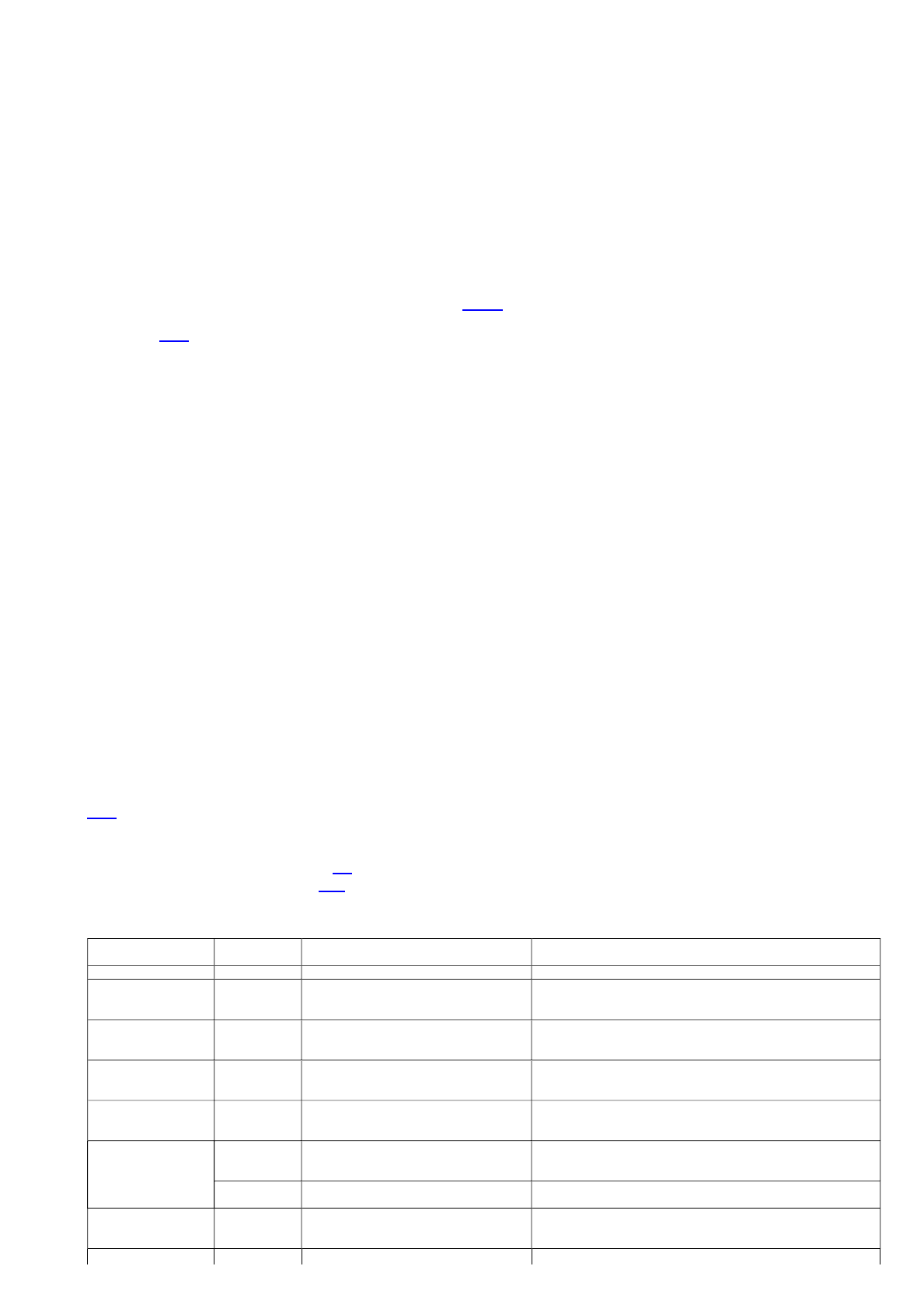

5.6.2.4 Коллекторы котлов.

Изложенные в настоящем пункте требования относятся к коллекторам пароперегревательного тракта котла,

р

аботающим при

температуре 450 °С и выше (таблица 5.2

настоящего стандарта). Методы и объёмы контроля коллекторов при техническом

диагностировании приведены в табл. 5.14

5.16.

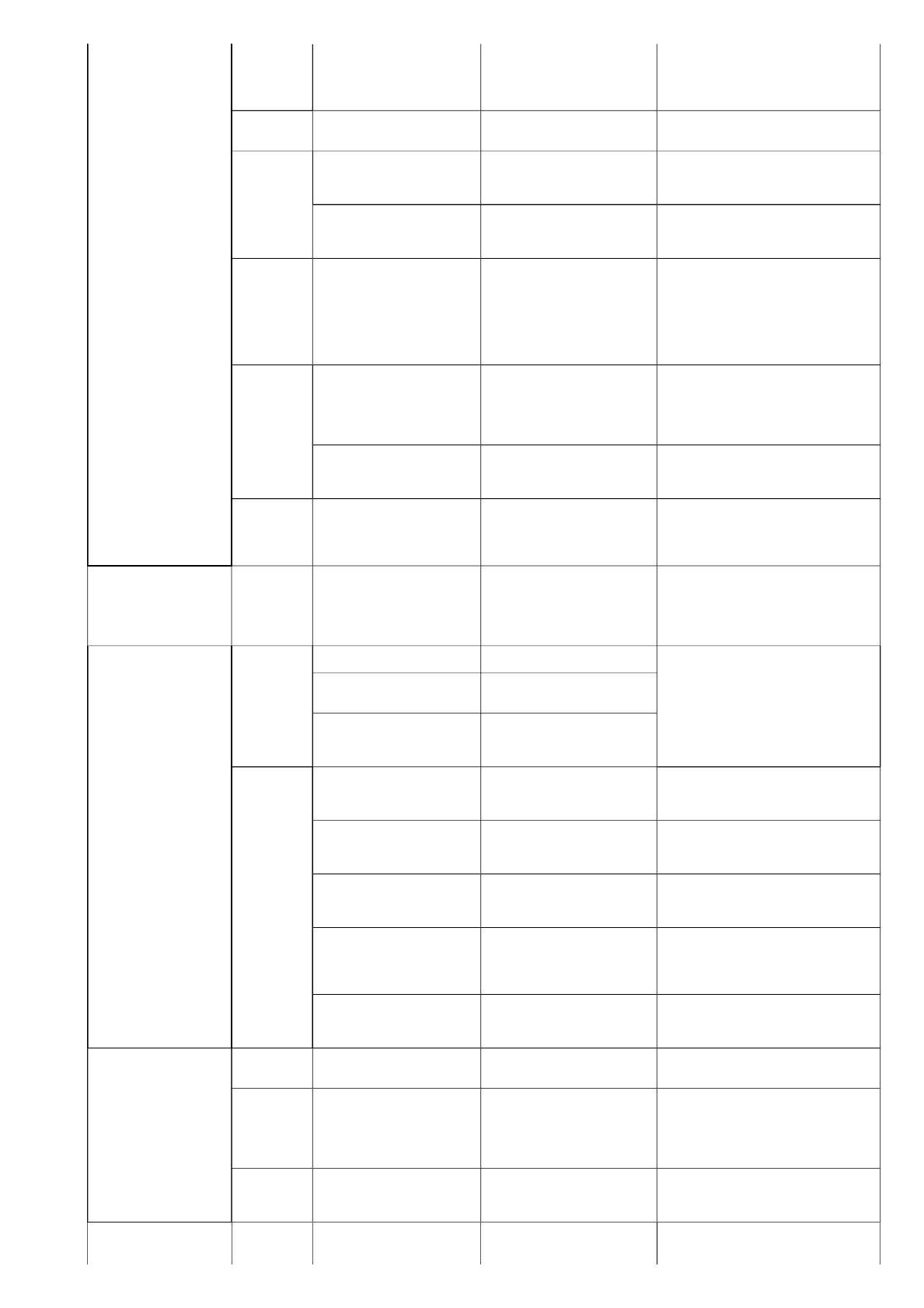

а) Коллекторы пароперегревателей

Таблица 5.14

Расчётные параметры

среды

Метод

контроля

Объём контроля Примечание

1 2 3 4

Независимо от

температуры

ВК Кромки внутренней поверхности

р

адиальных отверстий в количестве не

менее 3-ёх штук

Контролируется один коллектор от каждого вида, выработавших

парковый (дополнительно назначенный) ресурс

до 510 °С

ВК, УЗК Основные стыковые сварные соединения

(тип 1) 20 %

При обнаружении недопустимых дефектов объём контроля

увеличивается вдвое; при повторном обнаружении недопустимых

де

ф

ектов - объём конт

р

оля

у

величивается до 100 %

выше 510 °С

ВК, УЗК, МПК

или ЦД (КК),

или ТР

Основные стыковые сварные соединения

(тип 1) 40 %

до 510 °С

ВК, УЗК, МПК

или ЦД (КК),

или ТР

Сварные соединения приварки донышек и

штуцерные соединения пароперепускных

т

ру

б с Da ≥ 100 мм

(

тип 2

)

- 50 %

При обнаружении недопустимых дефектов объём контроля

увеличивается до 100 %

выше 510 °С

ВК, УЗК, МПК

или ЦД (КК),

или ТР

Сварные соединения приварки донышек и

штуцерные соединения пароперепускных

труб с Dа ≥ 100 мм (тип 2) - 100 %

МР 10 % Не менее одного сварного соединения приварки донышек и не

менее одного шт

у

це

р

ного сва

р

ного соединения

Независимо от

температуры

УЗТ Три контрольных сечения по длине

коллектора, в каждом сечении по 4

контрольных точки

Контролируются два коллектора от каждого вида, выработавших

парковый (дополнительно назначенный) ресурс

Основной металл:

Введено с 30.06.2008СТО 17230282.27.100.005-2008 Основные элементы котлов, т

у

рбин и тр

у

б

...

NormaCS® (NRMS10-05534) www.normacs.ru 15.07.2010 Стр. 102 из 261

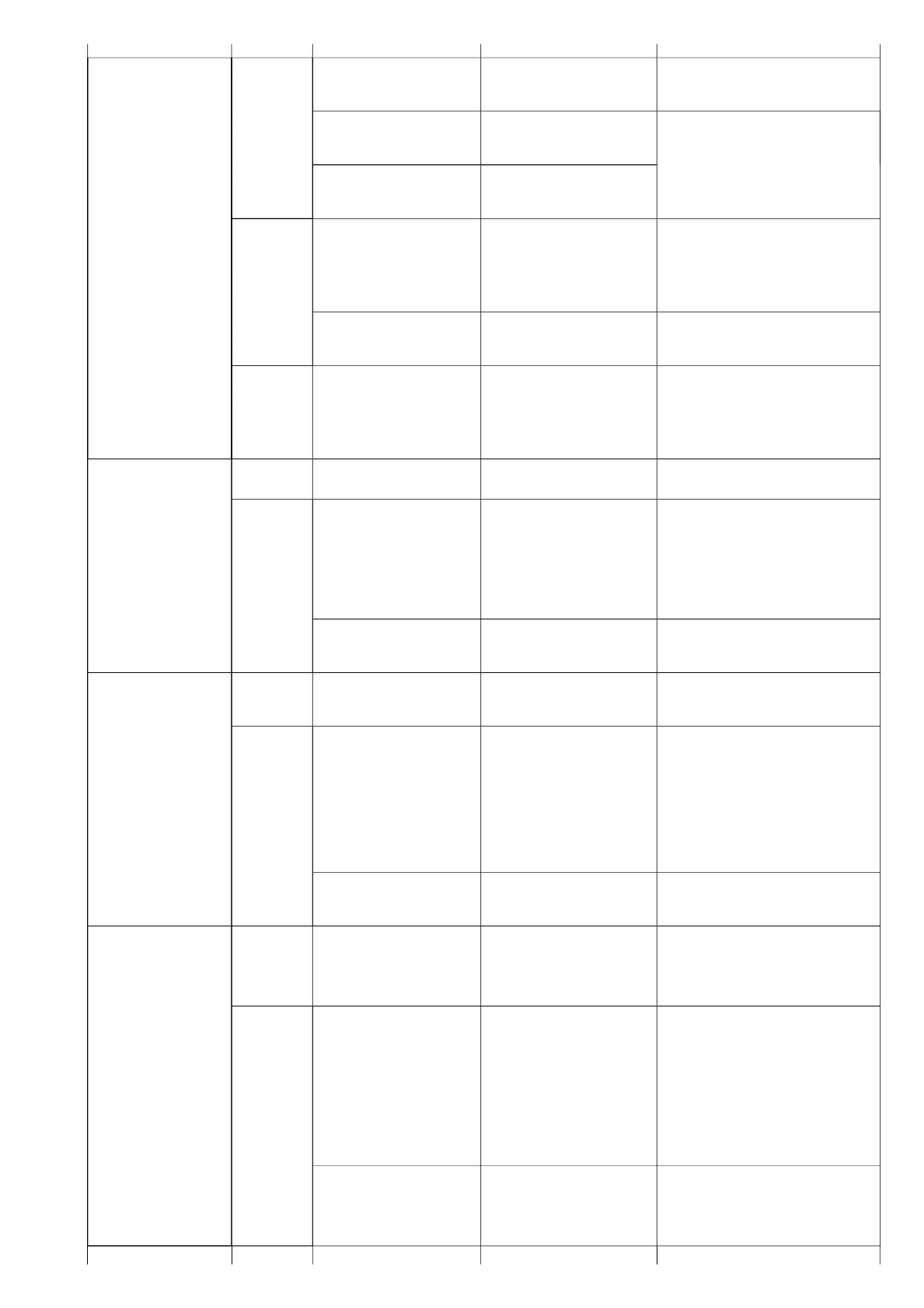

Б) Выходные коллекторы горячего промперегрева

Таблица 5.15

в) Впрыскивающие пароохладители: штатные между поверхностями нагрева и пусковые на остром паре и горячем

промперегреве

Таблица 5.16

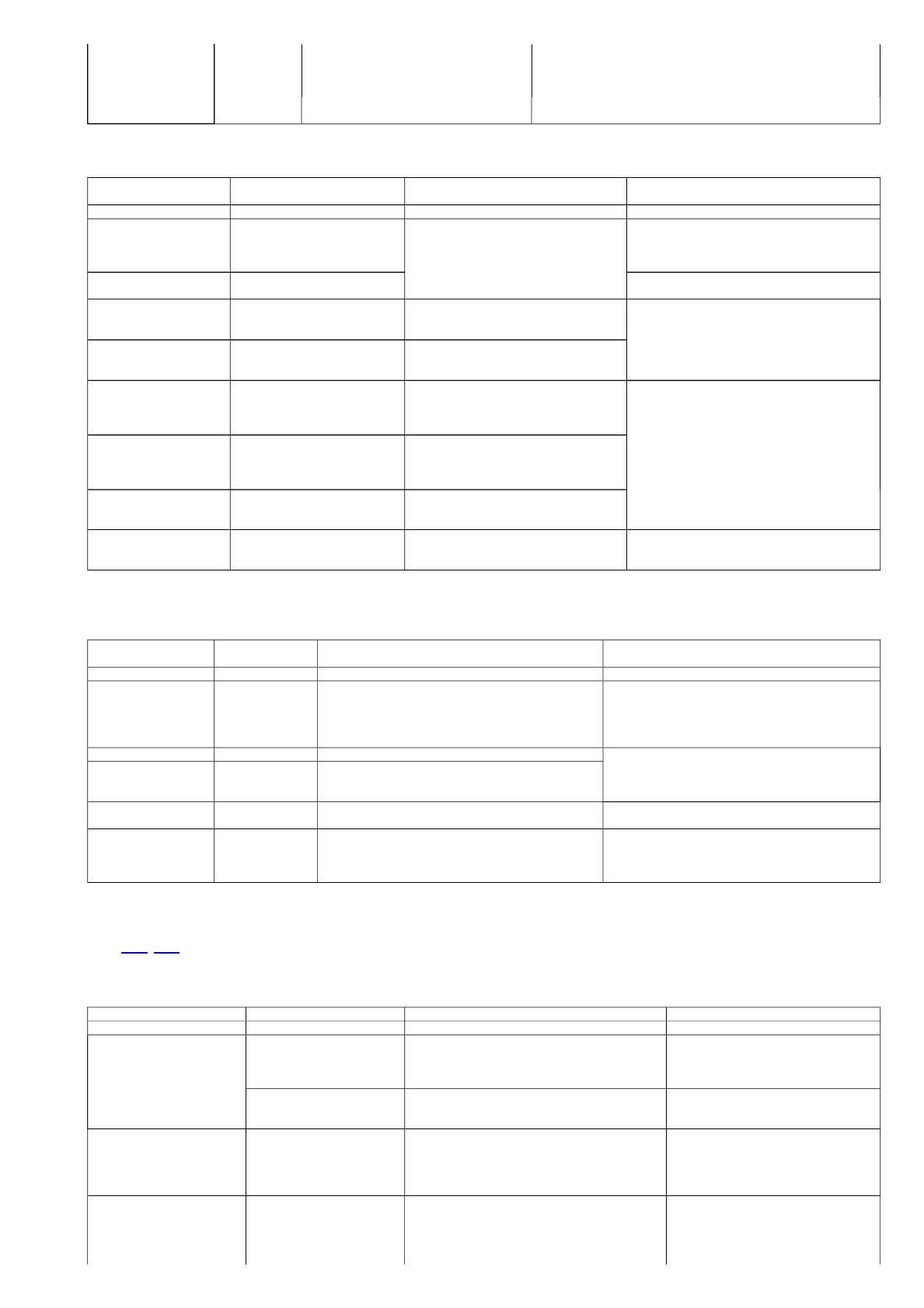

5.6.2.5 Литые детали Dy 100 и более

Изложенные в настоящем пункте требования относятся к литым деталям пароперегревательного тракта котла,

р

аботающим

при температуре 450 °С и выше. Методы и объёмы контроля литых деталей при техническом диагностировании приведены в

табл. 5.17

, 5.18.

а) Корпусы арматуры, тройники, переходы

Таблица 5.17

выше 510 °С

Наружная поверхность в зоне

межштуцерного пространства

ВК па

р

опе

р

ег

р

евательных т

ру

б Контролируются два коллектора от каждого вида, выработавших

па

р

ковый

(

дополнительно назначенный

)

р

ес

ур

с.100 % - в дост

у

пных местах

МР 1 реплика в доступном месте (центральной

части коллекто

р

а

)

Один коллектор от каждого вида, выработавший парковый

(

дополнительно назначенный

)

р

ес

ур

с

Расчётные параметры

с

р

еды

Метод контроля Объём контроля Примечание

1 2 3 4

Независимо от

температуры

ВК, МПК или ЦД (КК), или УЗК

(поверхностным и волнами)

Наружная поверхность в центральной

части по длине зоны межштуцерного

пространства на участке протяжённостью

не менее 1000 мм

Контролируются все коллекторы данного вида.

выше 510 °С

МР

1

р

еплика в доступном месте

межштуцерного пространства

Контролируются все коллекторы данного вида

до 510 °С

ВК, УЗК Основные стыковые сварные соединения

(тип 1)

20 %

выше 510 °С

ВК, УЗК, МПК или ЦД (КК),

или ТР

Основные стыковые сварные соединения

(тип 1)

40 %

до 510 °С

ВК, УЗК, МПК или ЦД (КК),

или ТР

Сварные соединения приварки донышек

и

штуцерные соединения с Dа ≥ 100 мм

(тип 2)

50 %

Если в процессе эксплуатации наблюдались

повреждения штуцерных сварных соединений с

Dа < 100 мм,

р

екомендуется выполнить

контроль данных соединений в объёме:

до 510 °С - 10 %

выше 510 °С - 20 %.

Методы контроля - ВК, МПК или ЦД (КК), УЗК

- факультативно

выше 510 °С

ВК, УЗК, МПК или ЦД (КК),

или ТР

Сварные соединения приварки донышек и

штуцерные соединения с Dа ≥ 100 мм

(тип 2)

100 %

выше 510 °С МР 10 %

Не менее одного сварного соединения приварки

донышек и не менее одного штуцерного

сварного

соединения

Независимо от

температуры

УЗТ

Три контрольных сечения на длине

коллектора, в каждом сечении по 4

конт

р

ольных точки

Контролируются все коллекторы данного вида

Расчётные параметры

среды

Метод контроля Объём контроля Примечание

1 2 3 4

450 °С и выше

ВК, УЗК Наружная поверхность в зоне расположения штуцера

водоподающего устройства - контрольный участок

шириной Dа корпуса и длиной 400 мм от стенки

штуцера

1. Контроль методом УЗК проводится для

обнаружения дефектов на внутренней поверхности

корпуса.

2. Контролю подлежат все

пароохладители данного

вида

до 510 °С ВК, УЗК Основные стыковые сварные соединения (тип 1) 10 % При обнаружении недопустимых дефектов объём

контроля увеличивается вдвое; при повторном

обнаружении недопустимых дефектов - объём

контроля увеличивается до 100 %

выше 510 °С

ВК, УЗК, МПК

или ЦД (КК), или

ТР

Основные стыковые сварные соединения (тип 1) 20 %

450 °С и выше

УЗТ Три контрольных

сечения на длине коллектора, в

каждом сечении по 4 контрольные точки

Контролю подлежат все камеры данного вида

450 °С и выше

ВК, УЗК, МПК

или ЦД (КК), УЗТ

Камеры пусковых впрысков; наружная поверхность

вдоль нижней образующей шириной Dа корпуса на

длине 500 мм от места впрыска и за защитной

р

убашкой на длине 100 мм

1. Контролю подлежат все камеры данного вида

2. Контроль методом УЗК проводится для

обнаружения дефектов на внутренней поверхности

корпуса

Наименование элемента Метод контроля Объём контроля Примечание

1 2 3 4

Корпусы арматуры,

тройники, переходы

ВК, МПК, или ЦД (КК), или

ТР

Радиусные переходы наружных поверхностей -

100 % деталей.

Ремонтные заварки - 100 %

Корпусы арматуры с Dy > 250

контролировать также со стороны

внутренней поверхности - в доступных

местах

Металлографический анализ

на отобранной пробе

Одна проба от одной детали с максимальной

температурой

Выполняется при необходимости по

р

ешению специализированной

организации

Корпусы арматуры УЗТ, ТВ 100 % деталей.

Контроль проводят в четырех точках равномерно

по окружности каждого патрубка и в четырех

точках,

р

авномерно распределённых по

поверхности нижней части корпуса

УЗТ арматуры является обязательной

только на патрубках; нижней части

корпуса - факультативно

Тройники УЗТ, ТВ 100 % деталей.

Контроль проводят в четырёх точках равномерно

по окружности штуцера, в четырёх точках

коллектора в окрестности линии сопряжения со

штуцером по разные стороны от него в

Введено с 30.06.2008СТО 17230282.27.100.005-2008 Основные элементы котлов, т

у

рбин и тр

у

б

...

NormaCS® (NRMS10-05534) www.normacs.ru 15.07.2010 Стр. 103 из 261

б) Литые колена

Таблица 5.18

5.6.2.6 Детали крепежа

Изложенные в настоящем подпункте требования относятся к крепёжным деталям арматуры и других разъёмных соединений,

эксплуатирующимся при температуре 450 °С и выше. Методы и объёмы контроля крепежа приведены в табл. 5.19

.

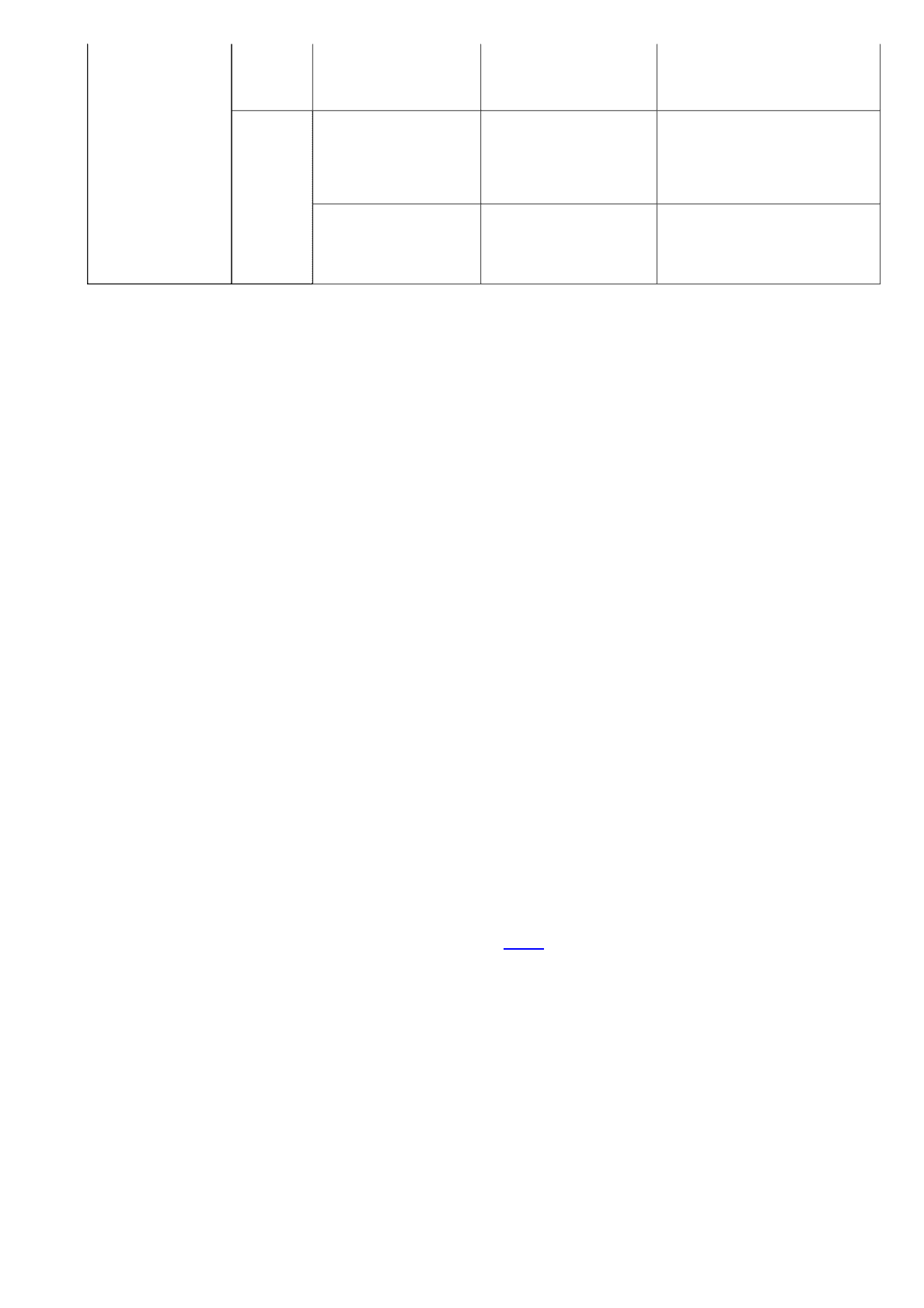

Таблица 5.19

5.6.2.7 Барабаны цельнокованые и сварные

В настоящем подпункте стандарта приведена программа контроля металла основных элементов барабанов котлов высокого

давления - таблица 5.20

. Контроль металла при техническом диагностировании барабанов должен выполняться либо по данной

программе, либо по индивидуальной программе, составленной на её основе. Индивидуальную программу контроля металл

а

барабанов при проведении технического диагностирования согласовывает специализированная организация.

Таблица 5.20 - Программа контроля металла основных элементов цельнокованых и сварных барабанов котлов высокого

давления

продольном и поперечном направлениях и в

точке коллектора,

р

асположенной против

цент

р

альной оси шт

у

це

р

а

Переходы УЗТ, ТВ 100 % деталей.

Контроль проводят в двух сечениях вблизи

переходных зон. В каждом сечении - четыре

контрольные точки,

р

авномерно распределённые

по окружности

Расчётные параметры

среды

Метод контроля Объём контроля Примечание

до 510 °С

ВК, МПК или ЦД (КК), или

ТР

По всей поверхности гнутой части, включая наружный,

внутренний обводы и нейтральные зоны - 50 % деталей.

Ремонтные зава

р

ки - 100 %

УЗТ, ТВ 50 % деталей.

Контроль выполняют в трёх сечениях: центральном и двух по

разные стороны от него. В каждом контрольном сечении

измерения проводят в четырёх точках: по наружному,

внутреннему обводам и в нейтральных зонах

выше 510 °С

ВК, МПК или ЦД (КК), или

ТР

По всей поверхности гнутой части, включая наружный,

внутренний обводы и нейтральные зоны - 100 % деталей

Ремонтные заварки не

допускаются

УЗТ, ТВ 100 % деталей.

Контроль выполняют в трёх сечениях: центральном и двух по

разные стороны от него. В каждом контрольном сечении

измерения проводят в четырёх точках: по наружному,

внутреннему обводам и в нейтральных зонах

Металлографический анализ

на отобранной микропробе

Одна проба на

паропровод с максимальной рабочей

температурой

Способ (технология) отбора

пробы не должны приводить к

недопустимому ослаблению

стенки. Допускается отбирать

пробу из внутреннего обвода

колена

Наименование элемента Метод контроля Объём контроля Примечание

1 2 3 4

Шпильки М42 и большего размера

для арматуры и фланцевых

соединений

ВК, МПК или ЦД (КК), или

ВТК, или ТР, УЗК

Резьбовая поверхность - в доступных

местах

1. Решение о контроле шпилек М36 и менее

принимает главный инженер ТЭС.

2. Контроль методами МПК или ЦД,

или ВТК,

или ТР проводится факультативно по

р

ешению главного инженера

ТВ Торцевая поверхность со стороны

гайки - 100 %

Критерии твердости в соответствии с

требованиями к исходному состоянию

Гайки М42 и большего размера ВК Резьбовая и то

р

цевая пове

р

хности Критерии твердости в соответствии с

требованиями к исходному состоянию

ТВ Торцевая поверхность

Объект контроля

Метод

контроля

Зона контроля Объём контроля Примечание

1 2 3 4 5

Обечайки 1. ВК 1 Обмуровка и тепловая

изоляция

100 % 1. Проверяется целостность обмуровки и

тепловой изоляции

2. При наличии сырых пятен на обмуровке

следует снять её в этих местах для

осмотра наружной поверхности обечаек

2. Наружная поверхность

обечаек в местах возможного

попадания воды

на изоляцию.

100 %

3. Внутренняя поверхность 100 %

2. МПК или

ЦД (КК), или

ТР

1. Зоны на внутренней

поверхности обечаек в случае,

если имеется подозрение на

наличие трещин

Объём контроля назначается по

результатам ВК

2. Продольные и поперечные

мостики на внутренней

поверхности обечаек между

отверстиями водяного объёма

По 30 % продольных, косых и

поперечных мостиков каждой

группы

отверстий одноименного

назначения

1. Контроль проводится на мостиках,

худших по результатам ВК.

2. При обнаружении трещин объём

контроля увеличивается до 100 %

3. Продольные и поперечные

мостики на внутренней

поверхности обечаек между

отверстиями парового объёма

По 25 % продольных и

поперечных мостиков каждой

группы отверстий одноименного

назначения

1. Контроль проводится на мостиках,

худших по результатам ВК.

2.

При обнаружении трещин объём

контроля увеличивается до 100 %

4. Ремонтные заварки в

корпусах обечаек:

наплавленный металл с

околошовной зоной шириной

20 - 30 мм

100 % Аустенитные заварки контролируются

методом травления или цветной

дефектоскопии

Введено с 30.06.2008СТО 17230282.27.100.005-2008 Основные элементы котлов, т

у

рбин и тр

у

б

...

NormaCS® (NRMS10-05534) www.normacs.ru 15.07.2010 Стр. 104 из 261

5. Места приварки монтажных

скоб

100 % При отсутствии возможности визуального

выявления этих мест - контролировать

полосу металла шириной 200 мм в

каждую сторону от границы кольцевого

шва в водяном объёме ба

р

абана

3. УЗК Контроль металла на

расслоение

Во всех зонах зачистки под

МПК, ЦД или ТР

При обнаружении расслоения металла

выявить его границы и определить

р

азмеры

4. ИК 1. Овальность В одном сечении на каждой

обечайке в горизонтальном и

вертикальном направлениях с

доп

у

стимыми отклонениями 30°

При обнаружении овальности более 1 %

измерение проводится в трёх сечениях на

каждой обечайке

2. Прогиб По всей длине цилиндрической

части обечаек в сечениях,

отстоящих друг от друга не

более 1000 мм

5. УЗТ Контрольные точки в сечениях,

отстоящих друг от друга не

более 1000 мм на внутренней

или наружной поверхности

обечаек

В

трёх точках в каждом сечении 1. В каждом сечении точки замера

располагать под углом 120°; одна из точек

должна лежать на нижней образующей.

2. В местах выборок и коррозионных

дефектов проводится дополнительный

контроль толщины стенки.

3. При обнаружении расслоения металла

проводится контроль методом УЗК

6. ТВ 1. В водяном объёме

контрольные точки на

внутренней поверхности

обечаек

на мостиках между

отверстиями водоопускных

труб

По одной - две точки на 10 %

мостиков

Контролируемые мостики должны быть

р

авномерно разнесены по водяному

объёму обечаек.

2. В паровом объёме

контрольные точки на

внутренней поверхности

обечаек

По три точки на каждой

обечайке

Контрольные точки должны быть

р

авномерно разнесены по паровому

объёму

7. ИМ

1. Исследования

микроструктуры металла на

сколах или репликах

В случае необходимости по

индивидуальной программе

Необходимость исследования

микроструктуры металла определяется

специализированной организацией по

р

езультатам технического

диагности

р

ования ба

р

абана

Обечайки 2. Исследования металла

вырезки

В случае необходимости вырезка

производится на одной из

обечаек

Вырезка проводится из барабанов стали

16ГНМ, если таковая не проводилась при

предыдущем обследовании.

Вырезка из барабанов стали 22К и 15М

(16М) производится по решению

специализированной организации

Днища 1. ВК 1. Обмуровка и тепловая

изоляция

100 % Проверяются целостность обмуровки и

тепловой изоляции. При наличии сырых

пятен на обмуровке следует снять её в

этих местах для осмотра наружной

поверхности днищ

2. Наружная поверхность днищ

в местах возможного

попадания воды на изоляцию

100 %

3. Внутренняя поверхность

днищ с зоной перехода от

цилиндрической части к

сферической

100 %

2. МПК или

ЦД (КК), или

ТР

1. Зоны на

наружной

поверхности днищ, если

имеется подозрение на наличие

трещин

Объём контроля назначается по

результатам ВК

2. Внутренняя поверхность

днищ с зоной перехода от

цилиндрической части к

сферической

25 % Контроль проводится на участке

внутренней поверхности, не проверенной

ранее

3. Зоны внутренней

поверхности днищ, если

имеется подозрение на наличие

трещин

Объём контроля назначается по

результатам ВК

4. На наружной и внутренней

поверхности днищ места

приварки опор и места

приварки монтажных скоб

100 % При невозможности выявления мест

приварки монтажных скоб

контролировать полосу металла шириной

200 мм от границы кольцевого шва в

водяном объёме внутри барабана

5. Ремонтные заварки в

корпусах днищ - наплавленный

металл с околошовной зоной

ши

р

иной 20 - 30 мм

100 % Аустенитные заварки контролируются

методом травления или цветной

дефектоскопии

Днища 3. УЗК Контроль металла на

расслоение

Во всех зонах зачистки под

МПК, ЦД или ТР

При обнаружении расслоения металла

выявить его границы и определить

р

азмеры

4. УЗТ Контрольные точки на

наружной или внутренней

поверхности в двух сечениях,

расположенных под углом 90°

В 4 - 5 точках в каждом сечении 1. В каждом сечении точки замера

должны быть равномерно разнесены от

цилиндрического борта до лазового

отверстия.

2. При обнаружении расслоения металла

проводится контроль методом УЗК

5 ТВ Контрольные точки внутренней

поверхности в двух

сечениях,

расположенных по углом 90°

В 4 - 5 точках в каждом сечении В каждом сечении точки замера должны

быть равномерно разнесены от

цилиндрического борта до лазового

отверстия

Лазовые отверстия ВК, МПК или

ЦД (КК), или

ТР

Поверхность лазов на

расстоянии 100 мм от кромок и

примыкающая уплотнительная

100 %

Введено с 30.06.2008СТО 17230282.27.100.005-2008 Основные элементы котлов, т

у

рбин и тр

у

б

...

NormaCS® (NRMS10-05534) www.normacs.ru 15.07.2010 Стр. 105 из 261

поверхность затворов.

Основные продольные и

поперечные сварные швы

1. ВК 1. Металл сварного шва с

околошовной зоной 60 - 80 мм

на сторону с наружной

поверхности барабана

В местах снятия изоляции

2. С внутренней поверхности

барабана металл сварного шва с

околошовной зоной 60 - 80 мм

на сто

р

он

у

100 %

3. Ремонтные заварки:

наплавленный металл с

околошовной зоной 30 мм на

сторону

100 %

2. МПК или

ЦД (КК), или

ТР

1. Металл сварного шва с

околошовной зоной 60 - 80 мм

на сторону с внутренней

поверхности барабана

30 % от общей длины каждого

сварного шва, включая участки

длиной не менее 100 мм в

каждую сторону от точек

пересечения

продольного и

поперечного швов

1. Контроль проводится на участках

сварных швов, худших по результатам

ВК, преимущество отдаётся участкам, не

проверенным при предыдущих контролях.

2. При обнаружении недопустимых

дефектов объём контроля увеличивается

до 100 %

2. Ремонтные заварки:

наплавленный металл с

околошовной зоной шириной

не менее 30 мм на сто

р

он

у

100 % Аустенитные подварки контролировать

методом ЦД (КК) или ТР

3. УЗК Металл сварного шва с

околошовной зоной 60 - 80 мм

на сторону с наружной или

внутренней поверхности

барабана

30 % от общей длины каждого

сварного шва, 100 % мест

пересечения продольного и

поперечного швов на длине не

менее 200 мм в каждую сторону

от точки пересечения

1. Контроль проводится

на участках

сварных швов, худших по результатам

ВК; преимущество отдаётся участкам, не

проверенным при предыдущих контролях.

2. При обнаружении недопустимых

дефектов объёмконтроля увеличивается

до 100 %

Сварные швы приварки

внутрибарабанных

устройств

1. ВК Металл сварных швов с

околошовной зоной 20 - 30 мм

на сторону

Во всех доступных местах

2. МПК или

ЦД (КК), или

ТР

1.

Металл сварных швов с

околошовной зоной 20 - 30 мм

на сторону

30 % от общей длины каждого

сварного шва

1. Контроль проводится на участках

сварных швов, худших по результатам

ВК, преимущество отдаётся участкам, не

проверенным при предыдущих контролях.

2. При обнаружении недопустимых

дефектов объём контроля увеличивается

до 100 %.

3. Для барабанов из стали 16ГНМ - объём

контроля 100 %

2.

Ремонтные заварки:

наплавленный металл с

околошовной зоной шириной

не менее 30 мм на сторону

100 %

Угловые сварные швы

приварки штуцеров труб

парового и водяного

объёмов

1. ВК С наружной поверхности

барабана металл сварного шва с

околошовной зоной шириной

не менее 30 мм на сторону

100 %

2. МПК или

ЦД (КК), или

ТР

1. С наружной поверхности

барабана металл сварного шва с

околошовной зоной шириной

не менее 30 мм на сторону

30 % сварных швов приварки

штуцеров в каждой группе труб

одноименного назначения, но не

менее 2 штук в каждой группе

1. Контроль проводится на участках

сварных швов, худших по результатам

ВК, преимущество отдаётся швам, не

проверенным ранее. Суммарно по итогам

текущего

обследования и

эксплуатационных проверок за весь

предшествующий период объём контроля

должен составить не менее 100 %.

2. При обнаружении недопустимых

дефектов объём контроля увеличивается

до 100 %

2. Ремонтные заварки:

наплавленный металл с

околошовной зоной шириной

не менее 30 мм на сто

р

он

у

100 %

Отверстия и штуцера труб

водяного объёма

1. ВК Внутренняя поверхность

отверстий и штуцеров с

примыкающими к отверстиям

участками внутренней

поверхности барабана шириной

30 - 40 мм от кромки отверстия.

100 %

2. МПК или

ЦД (КК), или

ТР

1. Внутренняя поверхность

отверстий и штуцеров с

примыкающими к отверстиям

участками внутренней

поверхности барабана шириной

30 - 40 мм от

кромки отверстия.

30 % отверстий труб каждого

назначения

1. Преимущественно контролируют

отверстия, не проверенные ранее.

2. Контроль отверстий с защитными

р

убашками или присоединённых методом

вальцовки проводится на участках

внутренней поверхности, примыкающих к

отверстию шириной 30 - 40 мм без

удаления защитной рубашки или

вальцовки; при выявлении трещин

рубашка или вальцовка удаляются.

3. При обнаружении дефектов объём

контроля увеличивается до 100 %

2. Ремонтные заварки на

внутренней поверхности

отверстий и штуцеров:

наплавленный металл с

околошовной зоной шириной

20 - 30

мм на сторону.

100 % Аустенитные заварки контролируются

методом травления или цветной

дефектоскопии

Отверстия и штуцера труб 1. ВК Внутренняя поверхность 100 %

Введено с 30.06.2008СТО 17230282.27.100.005-2008 Основные элементы котлов, т

у

рбин и тр

у

б

...

NormaCS® (NRMS10-05534) www.normacs.ru 15.07.2010 Стр. 106 из 261

5.6.3 Паропроводы, эксплуатирующиеся при температуре выше 450 °С

5.6.3.1 В настоящем подразделе стандарта изложены требования к методам и объёмам контроля при техническом

диагностировании станционных паропроводов и пароперепускных трубопроводов котлов и турбин

*)

наружным диметром более

75 мм из стали марок 12МХ (12ХМ), 15ХМ, 12Х1МФ (12ХМФ) и 15Х1М1Ф, эксплуатирующихся при температуре пара выше

450 °С.

_

___________

*)

В дальнейшем в настоящем подразделе стандарта понятие «паропроводы» распространяется также на перепускные трубы котлов и турбин.

5.6.3.2 К основным элементам паропроводов, определяющим их ресурс, относятся прямые трубы, гнутые, штампованные и

штампосварные отводы (колена), кованые и штампованные тройники и переходы, литые детали (колена, тройники и др.),

сварные соединения.

Перед неразрушающим контролем металла элементов паропровода проводят ревизию всей трассы паропровода и его опорно-

подвесной системы (РОПС). РОПС выполняют в горячем и холодном состояниях паропровода. Результаты РОПС используются

в последующем для поверочного расчёта на прочность и самокомпенсацию (ПРПС) паропроводной системы.

5.6.3.3 Прямые участки

а) Контроль остаточной деформации ползучести - 100 % труб, подлежащих контролю остаточной деформации: трубы из

стали 12МХ и 15ХМ - с температурой 450 °С и выше, трубы из стали 12Х1МФ и 15Х1М1Ф - с температурой 500 °С и выше.

б) Участки паропроводов в местах врезки штуцеров с Эу50 мм и более дренажных линий, линий БРОУ и РОУ контролирую

т

методами ВК, УЗК и ультразвуковой толщинометрии (УЗТ) на расстоянии одного диаметра основной трубы в каждую сторон

у

от места врезки (стенки штуцера). Контроль толщины стенки проводится в двух сечениях: по одному в каждую сторону о

т

места врезки, отстоящих от оси штуцера на расстоянии не более диаметра основной трубы. В каждом контрольном сечении

толщина стенки измеряется в четырёх точках.

в) Дополнительный контроль прямых участков (труб) трубопроводов

Дополнительный контроль прямых труб паропровода после отработки ими паркового или индивидуального ресурс

а

проводится в следующих случаях:

- ранее были произведены в полном объёме замена гибов или их восстановительная термообработка;

- максимальная остаточная деформация труб превышает 75 % допустимой величины.

г) Дополнительный контроль включает:

- ультразвуковой контроль толщины стенки (УЗТ) не менее пяти прямых труб с наибольшей остаточной деформацией

ползучести, но не менее двух труб по каждому типоразмеру; на каждую трубу одно контрольное сечение в зоне расположения

реперов.

- контроль методами ВК, МПК (ЦД), УЗК, а также исследование микроструктуры и анализ повреждённости на репликах или

сколах - не менее двух труб каждого типоразмера (с наибольшей остаточной деформацией ползучести и минимальной

толщиной стенки).

Примечания

1. Толщина стенки в контрольном сечении трубы измеряется в четырех точках равномерно по периметру сечения.

2. Контроль методами ВК, МПК (ЦД) и УЗК прямого участка трубы ведётся в зоне расположения реперов на длине не менее 500 мм и должен

охватывать по направляющей (окружности) трубы весь периметр сечения.

3. Контроль микроповреждённости трубы выполняется

на участке, подготовленном под МПК (ЦД) и УЗК и содержащем точку с минимальной

толщиной стенки.

Контроль прямых труб методами МПК (ЦД) и УЗК по п.п. 5.6.3.3г) может не проводиться, если по результатам УЗТ

минимальная толщина стенки труб данного типоразмера составляет не менее номинальной толщины и максимальная

остаточная деформация труб этого типоразмера не превышает половины допустимого значения.

д) Если по результатам контроля минимальная толщина стенки (S

f

min

) труб какого либо из типоразмеров окажется меньше

0,95 · S - 0,5 мм, где S номинальная толщина стенки, контроль толщины стенки этих труб проводится в удвоенном объёме.

е) При проведении дополнительного контроля прямых труб рекомендуется элементы и зоны контроля выбирать с учётом

результатов поверочных расчётов на прочность.

5.6.3.4 Гнутые отводы (гибы)

а) Контроль остаточной деформации ползучести - 100 % гибов, подлежащих контролю остаточной деформации (из стали

12МХ и 15ХМ начиная с 450 °С; из стали 12Х1МФ и 15Х1М1Ф - начиная с 500 °С).

б) Определение овальности - 100 % гибов.

Овальность определяется по результатам измерений наружного диаметра гиба по двум, взаимно перпендикулярным,

направлениям: между наружным и внутренним обводами и между нейтральными зонами. Измерения проводятся не менее чем в

трёх контрольных сечениях: в центральном сечении гнутой части и по разные стороны от него на расстоянии ~0,5Da (Da -

наружный диаметр).

в) Контроль методами ВК, МПК (ЦД) и УЗК - 100 % гибов.

Примечание - Контроль проводится по всей длине гнутой части на 2/3 окружности гиба, включая растянутую и нейтральные зоны

г) Ультразвуковой контроль толщины (УЗТ) стенки в растянутой и нейтральных зонах гибов - 100 %. Измерение толщины

стенки проводится не менее чем в пяти контрольных сечениях гн

у

той части каждого гиба: одно контрольное сечение - в

парового объёма отверстий и штуцеров с

примыкающими к отверстиям

участками внутренней

поверхности барабана шириной

30 - 40 мм от к

р

омки отве

р

стия.

2. МПК или

ЦД (КК), или

ТР

1. Внутренняя поверхность

отверстий и штуцеров с

примыкающими к отверстиям

участками внутренней

поверхности барабана шириной

30 - 40 мм от кромки отверстия.

30 % отверстий и штуцеров

каждой группы труб

одноимённого назначения, но не

менее 2 шт. в каждой группе

1. Контроль проводится на отверстиях и

штуцерах, худших по

результатам ВК,

преимущество отдаётся отверстиям, не

проконтролированным ранее.

2. При обнаружении недопустимых

дефектов объём контроля увеличивается

до 100 %

2. Ремонтные заварки на

внутренней поверхности

отверстий и штуцеров:

наплавленный металл с

околошовной зоной шириной

20 - 30 мм на сторону

100 % Аустенитные заварки контролируются

методом травления или цветной

дефектоскопии

Введено с 30.06.2008СТО 17230282.27.100.005-2008 Основные элементы котлов, т

у

рбин и тр

у

б

...

NormaCS® (NRMS10-05534) www.normacs.ru 15.07.2010 Стр. 107 из 261

центральной части гиба и по два сечения - в разные стороны от него с интервалом не более (0,70 0,75)Da - для нормально

загнутых гибов и ~(0,30 0,40)Da - для крутозагнутых гибов, где Da - наружный диаметр.

д) Анализ микроструктуры и микроповреждённости металла.

Анализ проводится методом реплик или непосредственно на шлифах переносным микроскопом в объёме не менее:

10 % гибов на паропроводах от общего их числа, но не менее трёх - при этом анализу подвергается хотя бы один гиб

каждого из типоразмеров, отработавших парковый (или индивидуальный) ресурс;

5 % от количества, но не менее двух гибов пароперепускных труб (котла или турбины) каждого назначения.

Контролю подвергаются гибы с максимальной остаточной деформацией или с максимальным уровнем напряжений по

результатам расчёта на прочность.

Примечания

1. Для тонкостенных паропроводов с отношением наружного диаметра к внутреннему не более 1,2 (т.е. Dн/Dвн = β ≤ 1,2) в контрольную группу для

анализа микроповреждаемости включаются гибы с овальностью менее 1,5 % (за исключением гибов, изготовленных нагревом ТВЧ с осевым поджатием)

и гибы, овальность которых уменьшилась вдвое по сравнению с исходным значением.

2. На

паропроводах блоков СКД в контрольную группу для анализа микроповреждённости включаются гибы с максимальной овальностью.

е) При повторном обследовании и продлении ресурса паропроводов неразрушающий контроль металла гибов проводится в

полном объёме согласно п.п. 5.6.3.4

а) 5.6.3.4г). При этом анализ микроструктуры и микроповреждённости металла проводится

в объёме не менее:

20 % гибов на паропроводах от общего их числа, но не менее трех, причем анализу подвергается хотя бы один гиб

каждого из типоразмеров, отработавших парковый или индивидуальный ресурс, и не менее двух гибов каждого из

типоразмеров, отработавших дополнительно назначенный ресурс.

10 % гибов от количества, но не менее трёх гибов пароперепускных труб (котла или турбины) каждого назначения.

Отбор гибов в контрольную группу для анализа микроструктуры и микроповреждённости металла проводится согласно п.п.

5.6.3.4

д), при этом следует учитывать результаты анализа микроповреждённости металла, полученные при предыдущем

обследовании паропровода.

ж) Для выбора контрольной группы гибов или прямых труб (см. п. 5.6.3.3) под металлографический анализ (МР или другим

методом) допускается использовать экспресс методы контроля состояния металла. По результатам такого экспресс (или

индикационного) контроля, выполненного, как правило, на 100 % элементов, назначаются гибы и конкретизируются на их

поверхности локальные участки металла для последующего контроля микроповреждённости. При этом проверка элементов

экспресс методом (даже в полном объёме) не заменяет

анализа микроструктуры и микроповреждённости металла методом

реплик или другим равноценным методом, а также неразрушающего контроля элементов, предписанными в настоящем

подразделе стандарта методами.

Указанный экспресс (или индикационный) метод контроля состояния металла должен быть аттестован в установленном

порядке.

5.6.3.5 Штампованные и штампосварные колена

а) Контроль металла методами ВК, УЗК и МПК (ЦД) проводится в объёме:

25 % штампованных отводов;

25 % штампосварных отводов, но не менее двух.

Контроль ведётся по всей длине изогнутой части по всему периметру (окружности) сечения колена, то есть включая

наружный, внутренний обводы и нейтральные зоны колена.

б) Контроль методами УЗК и МПК (ЦД) сварных соединений (продольных) штампосварных отводов: на 100 %

штампосварных отводов контролю подвергаются оба сварных шва в полном (100 %) объёме.

в) Ультразвуковой контроль толщины (УЗТ) стенки проводится в объёме:

25 % штампованных отводов;

100 % штампосварных отводов.

Измерения толщины стенки проводят не менее, чем в трёх контрольных сечениях: в - центральном (ось симметрии в

плоскости колена) и по разные стороны от него примерно посредине между центральной частью и концом колена. В каждом

контрольном сечении измерения проводят в четырёх точках: наружный, внутренний обводы и нейтральные зоны.

Примечание - В штампосварных коленах контроль толщины стенки в зонах продольных сварных соединений выполняют по обе стороны от шва,

поэтому в каждом контрольном сечении будет по шесть точек измерения.

г) Анализ микроструктуры и микроповреждённости металла в зонах сварных соединений штампосварных отводов.

Анализ проводится методом реплик или непосредственно на шлифах не менее, чем на 50 % (но не менее трёх колен) каждого

из типоразмеров. На каждом обследованном колене анализ проводится в центральной части на двух шлифах: по одному н

а

каждое сварное соединение.

д) При повторном обследовании и продлении ресурса паропровода контроль колен неразрушающими методами проводится в

объёме не ниже указанного в п.п. 5.6.3.5

а) 5.6.3.5в), при этом анализ микроструктуры и микроповреждённости металл

а

проводится в объёме:

штампосварные колена - 100 % (в центральной части на двух шлифах: по одному на каждое сварное соединение);

штампованные колена - одно из колен каждого типоразмера: в центральной части колена на двух диаметрально

противоположных шлифах - на внутреннем и наружном обводах.

5.6.3.6 Сварные соединения

а) После выработки паркового ресурса контроль сварных соединений методами ВК, УЗК, МПК (ЦД) и УЗТ проводится в

объёме:

Для сварных соединений типа 1:

- 10 % сварных швов при температуре эксплуатации до 510 °С.

- 20 % сварных швов при температуре эксплуатации 510 °С и выше.

Для сварных соединений типа 2:

- 50 % сварных швов при температуре эксплуатации до 510 °С.

- 100 % сварных швов при температуре эксплуатации 510 °С и выше.

Примечания

1. Соединения сварных тройников контролировать в объёме 100 % независимо от температуры эксплуатации.

2. Толщина стенки стыковых сварных соединений измеряется по основному металлу в пришовной зоне (в проточке) с каждой стороны шва в четырёх

точках равномерно по окружности трубы.

Толщина стенки штуцерных сварных соединений измеряется в четырёх точках по периметру штуцера и в

пяти точках основной трубы, четыре из

которых равномерно расположены вдоль шва приварки штуцера, а одна - в точке трубы на пересечении с продолжением оси штуцера

3. П

р

и выявлении недоп

у

стимых де

ф

ектов в сва

р

ных соединениях конт

р

оль соединений данного типа

у

величивается до 100 %.

Введено с 30.06.2008СТО 17230282.27.100.005-2008 Основные элементы котлов, т

у

рбин и тр

у

б

...

NormaCS® (NRMS10-05534) www.normacs.ru 15.07.2010 Стр. 108 из 261

б) При повторном обследовании и продлении ресурса паропровода контроль методами ВК, УЗК, МПК (ЦД) и УЗТ сварных

соединений проводится в следующем объёме.

Сварные соединения типа 1:

- 20 % сварных швов при температуре эксплуатации до 510 °С;

- 30 % сварных швов при температуре эксплуатации 510 °С и выше.

Контролю подлежат сварные соединения, не проконтролированные при предыдущем обследовании.

Сварные соединения типа 2:

- 50 % сварных швов при температуре эксплуатации до 510 °С. Контролируют сварные соединения, не проверенные в ходе

предыдущего обследования.

- 100 % сварных швов при температуре эксплуатации 510 °С и выше.

в) Контроль твердости сварных соединений элементов из стали 15Х1М1Ф между собой и труб из стали 15Х1М1Ф с литыми

деталями из стали 15Х1М1ФЛ по основному металлу и металлу шва проводится в объёме 100 %.

Примечание - Контроль по п.п. 5.6.3.6

а), 5.6.3.6в) после выработки паркового ресурса паропровода можно не проводить, если этот контроль был

выполнен в требуемом объёме не ранее, чем за 15 тыс. часов до проводимого обследования по поводу исчерпания паркового ресурса.

г) Анализ микроструктуры и микроповреждённости металла зон сварных соединений элементов паропроводов из стали

марок 12МХ (12ХМ) и 15ХМ проводят в объёме:

Для сварных соединений типа 1:

- два сварных соединения из наиболее слабых типоразмеров в составе паропровода;

Для сварных соединений типа 2:

- 20 %, но не менее двух штук с наименьшими значениями паркового ресурса.

Контроль рекомендуется выполнять для наиболее напряжённых стыков и наиболее напряженных точек в их сечении по

результатам поверочного расчёта паропровода от совместного действия всех нагружающих факторов (ПРПС). При отсутствии

указанного расчёта контроль микроструктуры и микроповреждённости выполняют в четырёх точках сечения,

р

авномерно

расположенных по периметру.

Примечание - При наличии сварных тройниковых соединений контроль микроповреждённости проводится не менее, чем на половине их

количества; при этом равнопроходные сварные тройники контролируют в объёме 100 %.

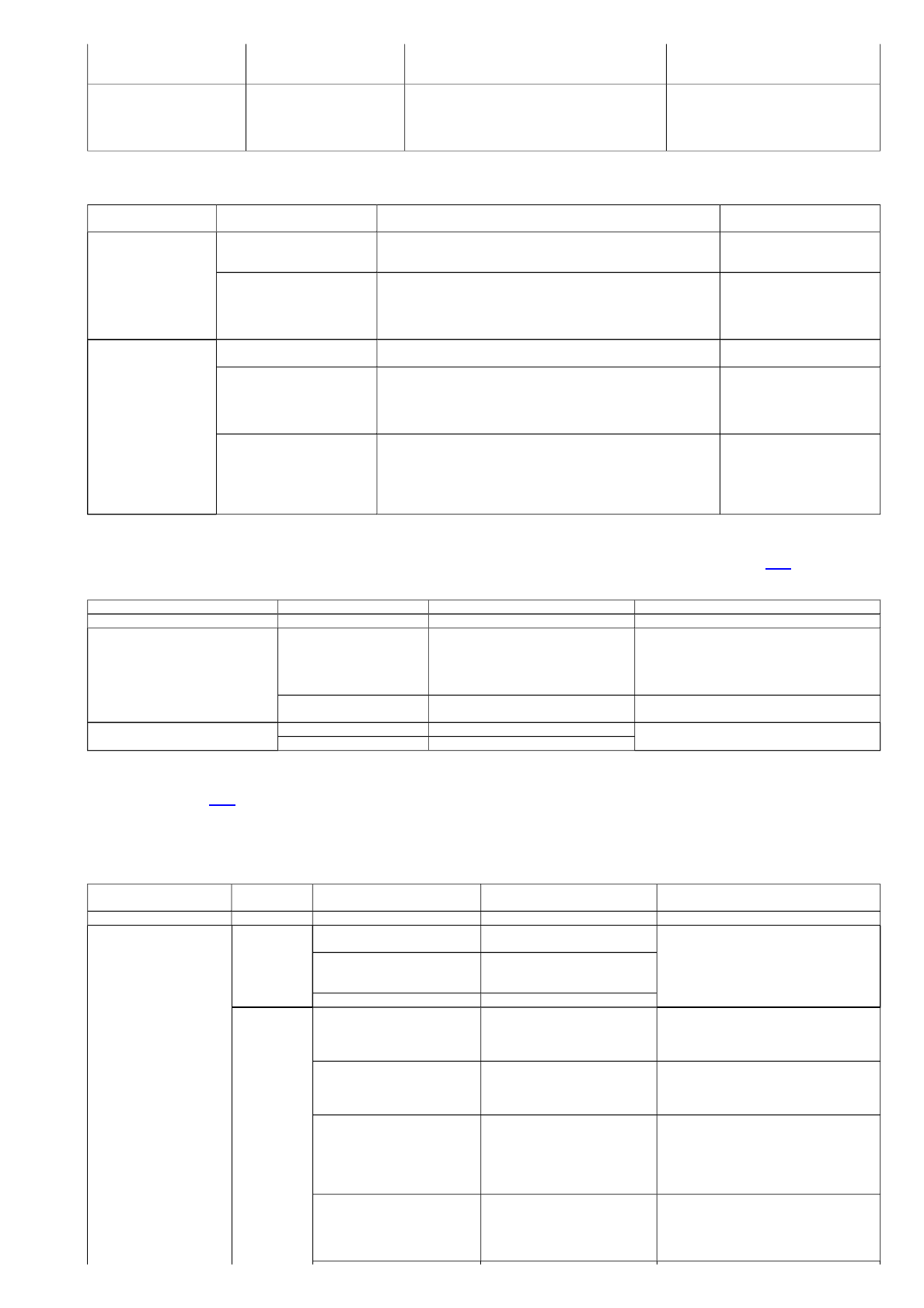

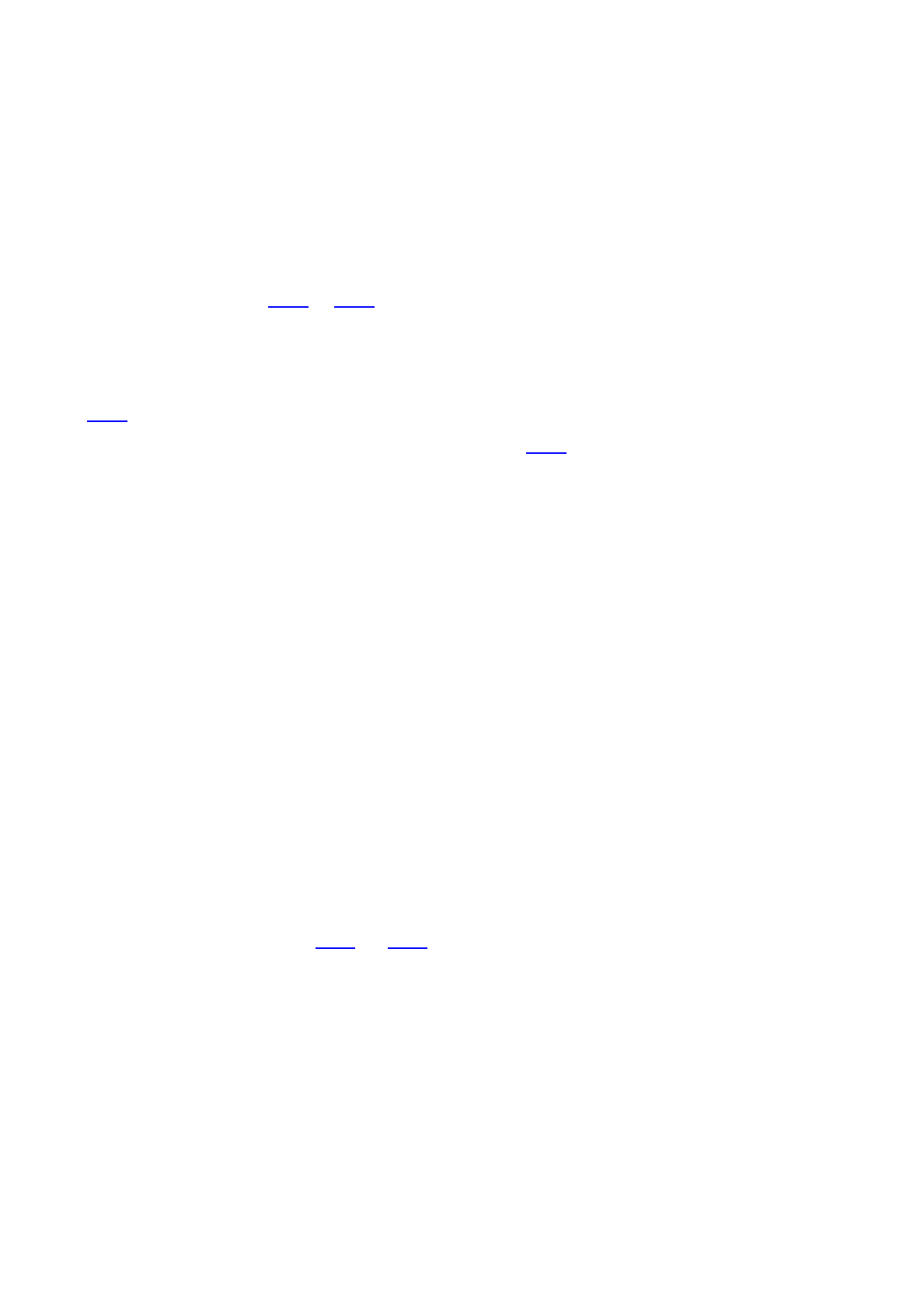

д) Металлографический анализ и контроль микроповреждённости сварных соединений элементов из стали марок 12Х1МФ и

15Х1М1Ф рекомендуется выполнять в зависимости от конструкционного, технологического и эксплуатационного факторов в

объёме, определяемом согласно таблице 5.21

. Рекомендуемые места и зоны контроля указаны в табл. 5.21 и 5.22.

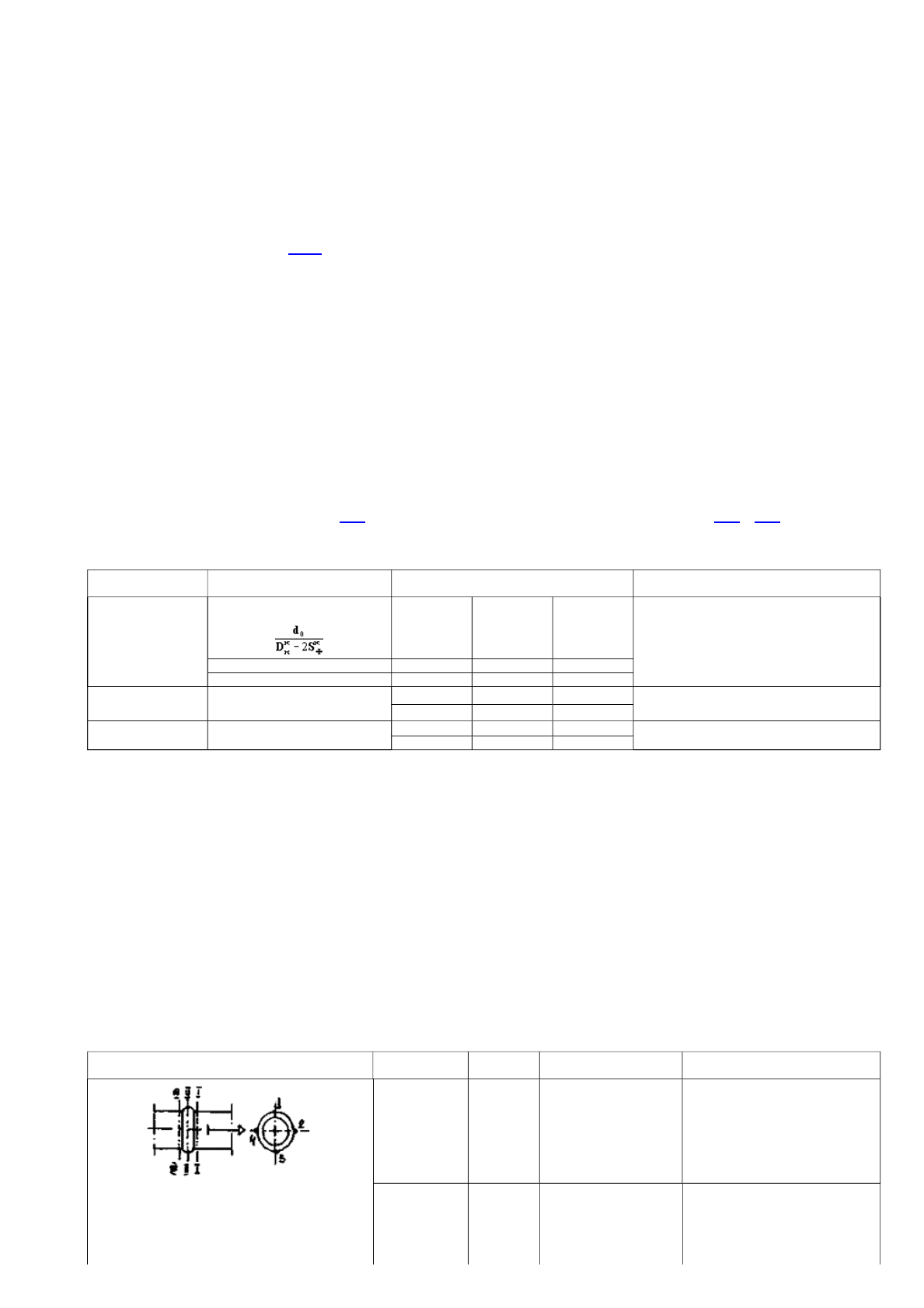

Таблица 5.21 - Объём проведения металлографического анализа сварных соединений паропроводов из сталей 12Х1МФ и

15Х1М1Ф в зависимости от конструкционного и технологического факторов

Примечания 1. Для ТСС и ЩСС группа контроля выбирается по наименьшему значению из S

К

/S

0

К

или S

ш

/S

0

ш

.

2. Первоочередному контролю подлежат сварные соединения, характеризующиеся следующими особенностями:

- соединения с разупрочненным металлом шва γ

мш

< 1, где γ

мш

= НВмш/НВом;

- соединения с ремонтными подварками.

3. Условные обозначения:

- ТСС, ШСС - тройниковые и штуцерные сварные соединения;

- ССС, СССртэ, СССкп - стыковые сварные соединения труб одинакового типоразмера,

р

азнотолщинных трубных элементов и труб с коническими

переходами соответственно;

- S

к

и S

ш

- номинальная толщина стенки корпуса и штуцера тройника соответственно (в районе углового шва);

- S

0

к

, S

0

ш

, S

0

- расчётная толщина стенки корпуса тройника, штуцера и трубного элемента соответственно;

- d

0

- диаметр отверстия в корпусе тройника под штуцер;

- D

н

к

- наружный диаметр корпуса тройника;

- S

ф

к

- фактическая толщина стенки корпуса тройника в зоне углового шва;

- S

y

- утоненная расточкой под накладные кольца толщина стенки трубных элементов;

- НВ

мш

, НВ

ом

- твердость металла шва и основного металла соответственно.

4. Расчётную толщину стенки определяют для расчётных параметров на планируемый срок продления эксплуатации (индивидуальный ресурс).

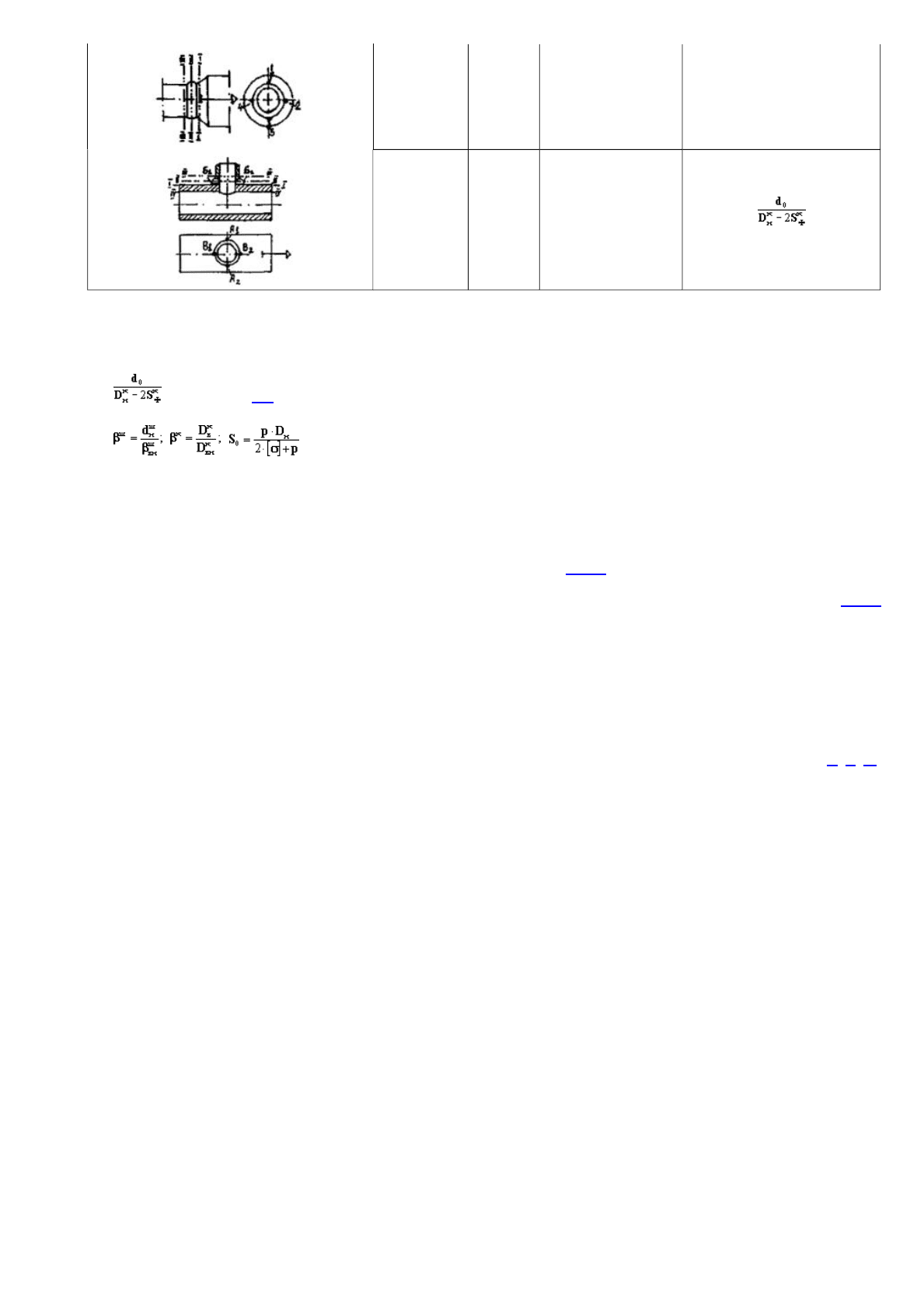

Таблица 5.22 - Рекомендуемые зоны сварных соединений паропроводов для металлографического анализа методом

реплик (срезов металла или с помощью переносных оптических микроскопов)

Тип сварного

соединения

Параметр конструкционной

прочности (ПКП)

Величина параметра/Объём контроля, %

Место расположения сварного соединения

на трассе трубопровода

ТСС, ШСС

S

к

/S

0

к

или S

ш

/S

0

ш

1,0 1,2 1,2 1,5

≥ 1,5

На любом участке, но в первую очередь в

р

айоне перемычек и пускорегулирующей

арматуры и устройств

≥ 0,75 100 75 50

< 0,75 75 50 30

ССС

РТЭ

ССС

КП

S

у

/S

0

≤ 1,0 1,2 1,2 1,5

≥ 1,5 То же и вблизи расположения неподвижных

опор

60 40 20

ССС S

у

/S

0

≤ 1,0 1,2 1,2 1,5

≥ 1,5 Вблизи неподвижных опор и на перемычках в

местах примыкания к тройникам

20 15 10

Эскиз сварного соединения (стрелкой указано

направления пара)

Тип сварного

соединения

Сечение, № Зоны контроля 1)

Признаки по выбору зон контроля

2)

ССС I, II, III 1, 2, 3, 4

Сечение выбирается одно из I - III в

зависимости от γ

мш

, S/S

0

, n и места

сварного соединения на трассе

паропровода

ССС

РТЭ

(ССС

КП

)

I, II, III 1, 2, 3, 4

Преимущественно сечение I; выбор

остальных сечений (II, III)

проводится факультативно по

признакам аналогично подходу для

ССС

Введено с 30.06.2008СТО 17230282.27.100.005-2008 Основные элементы котлов, т

у

рбин и тр

у

б

...

NormaCS® (NRMS10-05534) www.normacs.ru 15.07.2010 Стр. 109 из 261

Примечания

1. Одна площадка контроля - обязательно; остальные - факультативно.

2. Условные обозначения:

- γ

мш

- разупрочнение (упрочнение) металла шва, γ

мш

= НВ

мш

/НВ

ом

;

- S/S

0

- запас по толщине стенки

- - согласно табл. 5.21

- n - запас прочности;

- где р - давление пара, МПа;

- [σ] - допускаемые напряжения на сталь, МПа.

е) При обнаружении недопустимых дефектов в сварных соединениях по результатам их неразрушающего контроля или

анализа микроповреждённости, а также при выявленных отклонениях в состоянии или нагрузках элементов опорно-подвесной

системы или имевших место разрушениях сварных соединений, или элементов ОПС, объём сварных соединений, подлежащих

металлографическому анализу и контролю микроповреждённости, увеличивается не менее, чем в 2

раза.

5.6.3.7 Литые, штампованные и кованые детали

Требования к методам и объёмам контроля литых деталей изложены в п. 5.6.2.5 настоящего стандарта. Контроль кованых и

штампованных деталей рекомендуется выполнять теми же методами и в тех же зонах, что и аналогичных литых деталей, но в

уменьшенном в два раза объёме (за исключением штампованных колен, объём контроля которых приведен в п.п. 5.6.3.5

настоящего подраздела стандарта).

5.6.3.8 Исследование состава, структуры и свойств металла на вырезках

а) Исследования состава (химического, фазового), механических свойств и структуры основного металла и сварного

соединения на образцах вырезок из паропровода являются обязательными в следующих случаях:

1) при обнаружении в процессе контроля (или предшествующей эксплуатации) недопустимых дефектов или отклонений, в

том числе недопустимого уровня остаточной деформации;

2) при выявлении нерекомендованной микроструктуры металла гибов или сварных соединений при неразрушающем

контроле (методом реплик, переносным микроскопом и т.д.);

3) при выявленной (по результатам неразрушающего контроля) микроповреждённости выше 4 балла или (и) выше IIIn балл

а

шкал микроповреждённости основного металла и сварных соединений соответственно согласно шкалам приложений (И, Л, М)

настоящего стандарта.

4) при нарушении режимов эксплуатации, в результате чего возможны недопустимые изменения в структуре и свойствах

металла, или появление недопустимых дефектов.

5) при повторном продлении срока службы паропровода после отработки им индивидуального ресурса и, в любом случае,

после наработки 400 тыс. часов и более.

Вырезка из паропровода с последующим исследованием состояния металла также должна проводиться в случае, если это

признано необходимым организацией, выполняющей продление ресурса паропровода.

б) Рекомендуется вырезать участок паропровода, содержащий фрагменты прямой трубы и гиба, включая их сварное

соединение. Вырезаемая «катушка» должна быть предварительно замаркирована таким образом, чтобы при последующей

механической обработке была возможность идентификации металла прямой трубы и гиба.

в) При определении места вырезки должны быть одновременно учтены следующие факторы:

- вырезка должна находиться на начальном по ходу пара участке паропровода;

- гиб, часть которого входит в состав вырезанной пробы, должен иметь максимальную остаточную деформацию или (и)

минимальную по сравнению с другими гибами толщину стенки, или (и) максимальный балл микроповреждённости металла.

Рекомендуется для определения места вырезки выполнять предварительный поверочный расчёт на прочность от действия

всех нагружающих факторов с учётом фактических данных по результатам контроля, в том числе микроповреждённости

металла.

г) При повторном обследовании и продлении ресурса паропровода рекомендуется в вырезаемый для исследований участок

паропровода включать также гнутую часть гиба. При этом выбор участка паропровода для вырезки и последующего

исследования металла рекомендуется обосновывать результатами поверочного расчёта на прочность паропроводной системы о

т

совместного действия всех нагружающих факторов.

д) Вырезку пробы («катушки») из паропровода разрешается выполнять огневым способом с последующим удалением

механическим способом слоя металла от кромки реза шириной не менее 25 мм. Длина вырезанной «катушки» должн

а

составлять не менее 500 мм. Сварной шов должен располагаться по центру вырезки.

е) Вырезаемые из трубной заготовки образцы для механических и ударных испытаний рекомендуется размещать по

периметру заготовки, то есть в окружном (поперечном) направлении. Образцы на длительную прочность, а также для

испытаний сварных соединений, располагают вдоль оси трубной заготовки.

Металлографический анализ и исследования микроповреждённости металла выполняются по всей толщине стенки трубы.

ж) На металле вырезки из паропровода проводятся следующие исследования:

- определяют химический состав металла (основного и сварного шва);

- определяют содержание легир

у

ющих элементов в карбидах и при необходимости - типы карбидов - карбидный и фазовый

ТСС, ШСС I, II, III, IV

Преимущественно А

1

, А

2

.

Далее В

1

и В

2

Преимущественно сечение I;

остальные сечения выбираются

факультативно в зависимости от γ

мш

,

S/S

0

, β

ш

/β

к

и и места ТСС

(ШСС) на трассе паропровода.

Введено с 30.06.2008СТО 17230282.27.100.005-2008 Основные элементы котлов, т

у

рбин и тр

у

б

...

NormaCS® (NRMS10-05534) www.normacs.ru 15.07.2010 Стр. 110 из 261