Смирнов А.Н., Сафонов В.М. и др. Металлургические мини-заводы

Подождите немного. Документ загружается.

Глава 3. Процессы и оборудование для внепечной обработки … 251

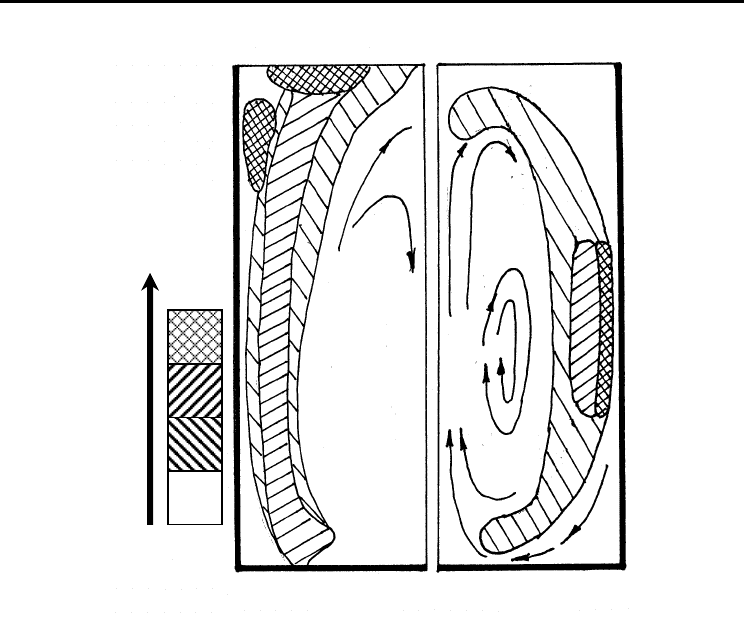

а

Скорость потоков

б

Рис. 3.7. Схематическое представление характера пе-

ремещения потоков металла при продувке газом

а) и при электромагнитном перемешивании б)

Сопоставительный анализ функциональных различий ме-

тодов электромагнитного перемешивания и продувки металла ар-

гоном через пористый блок приведены в табл. 3.6.

В литературе имеются достаточно противоречивые данные

относительно величины удельных затрат на организацию элек-

тромагнитного перемешивания [287]. Однако с учетом обяза-

тельных затрат на оснащение ковшей немагнитными вставками и

приобретение дорогостоящего оборудования для электромагнит-

252 Металлургические мини-заводы

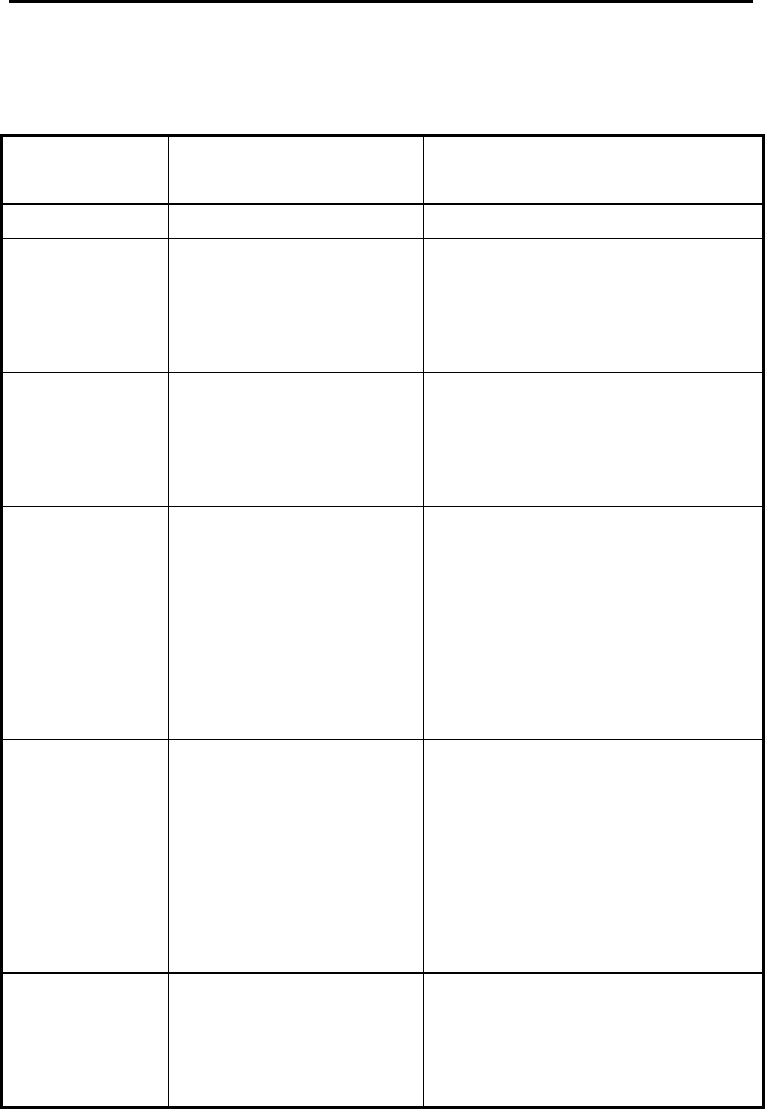

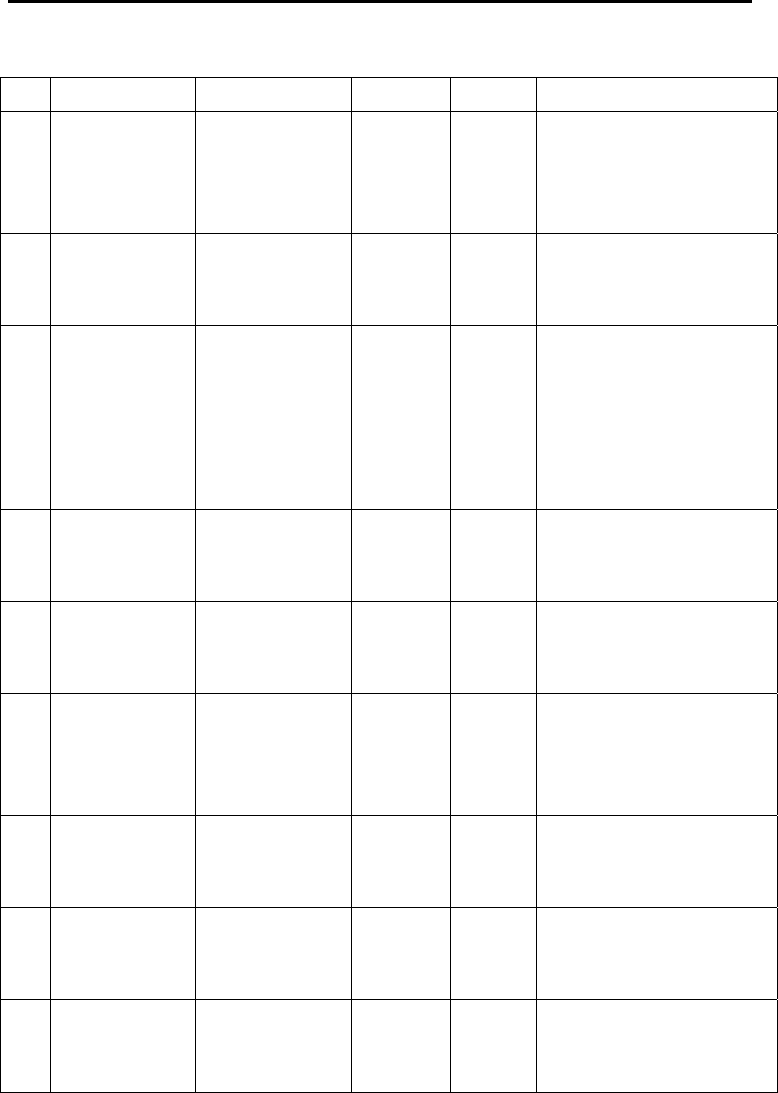

Таблица 3.6. Сравнение характерных технологических эф-

фектов для методов электромагнитного перемешива-

ния и продувки металла аргоном через пористый блок

Технологиче-

ский признак

Электромагнитное

перемешивание

Продувка металла инертным

газом

1 2 3

Характери-

стика фазово-

го состава

жидкой ванны

Жидкая ванна пред-

ставлена одной фазой –

расплавленным метал-

лом

Жидкая ванна представлена, по

меньшей мере, двумя фазами –

расплавленный металл и вду-

ваемый газ

Взаимодейст-

вие со шлаком

Шлак в жидкую ванну

металла практически

не вовлекается

Шлак вовлекается в перемеши-

вание достаточно активно (в

зависимости от интенсивности

продувки)

Характери-

стика прину-

дительных

конвективных

потоков

Потоки носят устано-

вившийся характер,

имея максимальную

скорость вблизи стенки

ковша со стороны ин-

дуктора

Конвективные потоки развива-

ются в соответствии с пред-

ставлениями о всплывающем

вверх газометаллическом стол-

бе; при этом развитие конвек-

тивных потоков характеризует-

ся высокой турбулентностью

Интенсив-

ность пере-

мешивания

Достаточно высокая,

но в жидкой ванне

имеются застойные

зоны (с низкой скоро-

стью движения пото-

ков)

Интенсивность перемешивания

примерно на 20-30 % выше

(при тех же энергетических па-

раметрах), чем при электромаг-

нитном; в перемешивание во-

влекается практически весь

объем жидкой ванны

Вторичное

окисление

стали

В ходе электромагнит-

ного перемешивания

металла практически

не наблюдается

Достаточно высокое в силу

оголения части зеркала металла

в процессе продувки

Глава 3. Процессы и оборудование для внепечной обработки … 253

Продолжение табл. 3.6.

1 2 3

Влияние на

износ огне-

упоров

Значительно усиливает

износ стенки ковша в

зоне расположения

индуктор

а

Усиливает износ стенки ковша

со стороны установки проду-

вочного узла, а также способ-

ствует износу шлакового поя-

са в зоне выхода пузырьков

газа

ного перемешивания, видимо, следует считать, что этот метод

представляется более дорогостоящим. Исключение могут соста-

вить ковши малой вместимости (15 - 40 т), поскольку в них суще-

ственно возрастает доля удельных затрат на огнеупоры и повы-

шаются потери тепла.

Характерной иллюстрацией к вышесказанному является

Дочернее предприятие «Завод утяжеленных бурильных и веду-

щих труб» (УбиВТ)

Сумского научно-производственного маши-

ностроительного объединения им. Фрунзе с номинальным годо-

вым объемом производства около 100 тыс. тонн стали [235]. В

состав сталеплавильного цеха входит отделение подготовки ме-

таллолома, сталеплавильный участок (две трехфазные дуговые

сталеплавильные печи номинальной вместимостью 18 тонн каж-

дая), установка для внепечной обработки стали типа «ковш-печь»

(ASEA-SKF), установка вакуумно-

кислородного обезуглерожива-

ния (VOD), машина непрерывной разливки стали на блюмы сече-

нием от 190×190 мм до 650×650 мм, участок сифонной разливки

стали в слитки и пр.

На практике установлено, что определенное сокращение

издержек на производство 1 т стали удается достигнуть при со-

гласованной работе дуговых сталеплавильных печей и машины

непрерывной разливки стали, что во

многом определяется ста-

254 Металлургические мини-заводы

бильной и эффективной работой установки «ковш-печь». Она со-

стоит из трех постов, соединенных между собой передвижной те-

лежкой. На первом посту при помощи машины для скачивания

шлака производится удаление печного шлака из ковша, затем на

втором – наведение синтетического высокоосновного шлака, по-

догрев стали и добавка ферросплавов и, наконец, на третьем

по-

сту выполняется вакуумирование жидкой стали (до содержания

водорода не более 2 ррm). Фактический цикл обработки стали на

установке «ковш-печь» составляет обычно 90 минут и обуслов-

ливается условиями разливки стали на МНЛЗ.

В качестве базовых методов воздействия на практике ис-

пользуются либо перемешивание с помощью электромагнитного

поля, либо посредством продувки металла

аргоном через донный

продувочный блок. Учет условий и интенсивности перемешива-

ния металла в ковше позволяет соответствующим образом скор-

ректировать процесс внепечной обработки в целом.

Оценка времени перемешивания металла в ковше, выпол-

ненная посредством введения в расплав фиксированного количе-

ства (500 кг) ферроникеля ФН-5 (30% Ni) и определения времени

выравнивания концентрации никеля в

объеме ковша, показала,

что для широкого диапазона изменения величины мощности пе-

ремешивания (100-600 Вт/т) интенсивность электромагнитного

перемешивания примерно на 20-30 % ниже, чем при продувке

металла газом. Это, видимо, следует связывать с тем, что при

продувке аргоном в зону активного принудительного перемеши-

вания вовлекаются значительно большие объемы металла. Кроме

того, при выходе пузырьков

газа из жидкой ванны в атмосферу

интенсифицируется перемешивание верхних слоев металла в ков-

ше (рис.3.7).

В технологическом плане интенсификация перемешивания

металла в зоне, непосредственно прилегающей к шлаку, имеет

Глава 3. Процессы и оборудование для внепечной обработки … 255

большое практическое значение. Это, в первую очередь, относит-

ся к эффективности десульфурации стали синтетическим шлаком.

В промышленных условиях ЭСПЦ ДП «УБиВТ» выполнена серия

экспериментов по оценке эффективности удаления серы различ-

ными методами. Для обработки использовался шлак следующего

химического состава: 50-60% CaO; 10-15% SiO

2

; 6-8% MgO; 15-

20% Al

2

O

3

; FeO < 1,5%. Сравнение полученных данных представ-

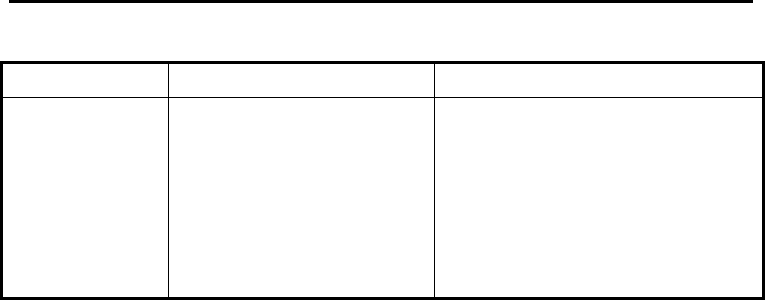

лено на рис.3.8.

0,01

0,02

0,03

0,04

0,05

0 1020304

Время обработки, мин

Содержание серы, %

0

Рис.3.8. Динамика десульфураии стали синтетическим

шлаком при электромагнитном перемешивании в

ковше под атмосферным давлением (•) и в процес-

се вакуумирования (ο); продувка аргоном (∆)

Обобщая полученные результаты, отметим, что эффектив-

ность процесса десульфурации в значительной степени зависит

256 Металлургические мини-заводы

от интенсивности перемешивания металла и шлака, что в наи-

лучшей степени достигается при продувке жидкой ванны арго-

ном. Причем, продувка производится под нагревательным сводом

с незначительным оголением зеркала, что предупреждает вто-

ричное окисление стали. По сути, применение только электро-

магнитного перемешивания (рис. 3.8) не может обеспечить быст-

рого и эффективного удаления серы

из металла. Применение ме-

тода электромагнитного перемешивания в процессе вакуумиро-

вания существенно повышает степень десульфурации стали при

прочих равных условиях. Это следует связывать с дополнитель-

ным перемешиванием металла со шлаком в ходе интенсивного

всплытия пузырьков СО.

В целом технологическая схема агрегата «ковш-печь» с

применением электромагнитного перемешивания для ковшей ма-

лой вместимости представляется вполне конкурентоспособной в

сравнении с продувкой аргоном в случае ее использования в тех-

нологической цепочке с вакуумированием стали

.

3.5. ВАКУУМНАЯ ОБРАБОТКА РАСПЛАВА В КОВШЕ

Технологические процессы вакуумирования стали вносят

весомый вклад в повышение качества металлопродукции, в связи

с чем они получают все большее распространение. Так, согласно

экспертному прогнозу объем вакуумируемой стали к концу

десятилетия в сравнении с 1999 г. возрастет более чем в три раза

и составит около 15-18 % [148].

Известно

, что еще в 1893 г. на заводе германской компании

«Bohmer Feraine» была опробована разливка стали под вакуумом.

В 1914 г. в Бельгии вакуумировали 2,5 т плавки, а в 1932-1935 гг.

опыты по вакуумной обработке проводили на заводах «Shkoda» в

Глава 3. Процессы и оборудование для внепечной обработки … 257

Чехословакии [301]. В Советском Союзе начиная с 1940 г.

А.М._Самарин и Л.М._Новик разработали технологию

вакуумирования. С 1950 г. компания «Bohmer Feraine» начала

промышленное опробование различных методов вакуумирования

стали. Сразу же после проведения первых промышленных

экспериментов, в том числе и в СССР – ковшевое

вакуумирование на Енакиевском металлургическом заводе в

Донбассе (1952 г

.) - металлурги увидели насколько значительны

результаты нового метода и начали разработку поточных

способов вакуумирования. Основная идея этих способов

базировалась на повышении скорости массообменных процессов

в металле под вакуумом путем [245, 252, 288]:

• порционного вакуумирования стали (DH компания «Der-

munder Herder Huttenunion» - 1956 г., ФРГ) в ковшах

большой вместимости с целью активизации процессов в

мелкой ванне камеры вакууматора

(8-12% от общей массы)

и последующим возвращением обработанной порции

металла в ковш;

• непрерывного вакуумирования потока расплава

(циркуляционное вакуумирование RH компании

«Ruhrstahl» и «Heraeus» - 1959 г., ФРГ) в больших ковшах,

где во входной патрубок вводят инертный газ с целью

организации контура циркуляции, активизации реакции

окисления углерода и экстракционных процессов;

• организации

перемешивания расплава в ковшах небольшой

высоты и вместимости под герметичной крышкой (ASEA-

SKF, Швеция, 1965 г.) либо в камерном вакууматоре (VD) c

использованием газодинамичного перемешивания.

Очевидно, что первые методы вакуумирования имели

серьезные технические и технологические ограничения. Ковше-

258 Металлургические мини-заводы

вое вакуумирование могло быть эффективно только при наличии

условий интенсивного перемешивания всего объема расплава,

что невозможно было реализовать в глубоком сталеразливочном

ковше из-за высокого ферростатического давления. Следователь-

но, если условия для кипения отсутствовали, концентрация ки-

слорода, водорода и азота в стали по окончании вакуумирования

намного превышала требуемые значения.

Недостатки ковшевого

вакуумирования раскисленной ста-

ли пытались устранить путем продувки метала аргоном и гелием

(1958 г., ФРГ и 1959 г., США) или его электромагнитным пере-

мешиванием (1962 г, ФРГ и США).

В случае порционного вакуумирования, после каждого

цикла смешивания обработанной порции стали с металлом в

ковше, движущая сила реакций рафинирования в ванне камеры

вакууматора снижается

и эффективность обработки каждой

последующей порции расплава падает. В перерывах между обра-

ботками вакууматоры такого типа требуют поддержания высокой

температуры футеровки вакуумной камеры и, следовательно, до-

полнительных затрат из-за потерь энергии и повышения расхода

огнеупоров. Кроме того, необходимо отметить, что увеличение

объема вакуумкамеры, а, следовательно, и массы обрабатываемо-

го

металла на раннем этапе развития ковшевой металлургии ли-

митировала низкая производительность вакуумных насосов. Тем

не менее, такой подход позволил обеспечить поточное производ-

ство вакуумированной стали. Вакууматоры DH и RH совершен-

ствовались и получили довольно широкое распространение, что

позволяет по настоящее время эксплуатировать их на крупных

металлургических заводах, имеющих плавильные агрегаты боль

-

шой вместимости и высокой производительности [289]. Однако,

стоит отметить, что в последние 15–20 лет агрегаты DH и RH

практически не сооружались (табл. 3.7).

Глава 3. Процессы и оборудование для внепечной обработки … 259

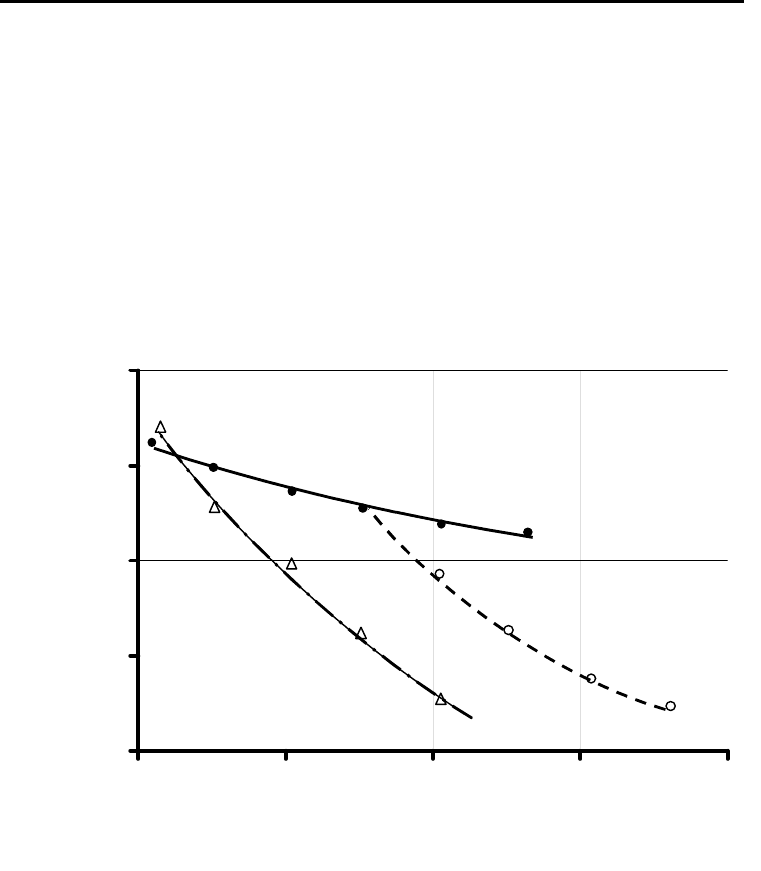

Таблица 3.7. Основные параметры вакууматоров SMS

Demag (1988-2004 гг.)

№

Тип

вакуума-

тора

Сортамент

Вмести

мость

ковша

Ввод

в дей-

ствие

Компания

1 2 3 4 5 6

1

VOD

однокамер-

ный

Полупро-

дукт для

MRP-L

100 1988 ALZ N.V., Бельгия

2

VD

однокамер-

ный

Углероди-

стая и высо-

колегиро-

ванная сталь

25 1989

ESAC-Evergreen Su-

perior Alloys Corp.,

Тайвань

3

VD/VOD

однокамер-

ный

Углероди-

стая и леги-

рованная

сталь

75/ 100 1989

Sammi Steel Co.Ltd.,

Южная Корея

4

VD

однокамер-

ный

Блюм 150 1992

Tianjin Pipe Co.,

Китай

5

VD

однокамер-

ный

н.д. 170 1991 WCI Steel Inc., США

6

VOD/VD

однокамер-

ный

Спец. марки

стали,

50

1993/

1994

Walsin Lihwa

Wire&Cable Corp.,

Тайвань

7

2×VOD

однокамер-

ный

Нержавею-

щая и угле-

родистая

сталь, квад-

ратная заго-

товка

100

1995/

1996

Yieh United Steel Cor-

poration, Тайвань

260 Металлургические мини-заводы

Продолжение табл. 3.7

1 2 3 4 5 6

8

RH

однокамер-

ный

Углероди-

стая и леги-

рованная

сталь, блюм,

300 1995

Huta Katowice S.A.,

Польша

9

VOD

однокамер-

ный

н.д. 75 1996 ACESITA, Бразилия

10

VD

однокамер-

ный

VOD

однокамер-

ный

н.д. 40

1992/

1994/

1996

Kia Steel Co. Ltd,

Южная Корея

11

VOD

однокамер-

ный

Тонкий сляб

900-1560×50-

60 мм

180

1996/

2002

Nippon Denro Ispet

Ltd., Индия

12

VD

однокамер-

ный

Квадратная

заготовка

100 1997

Jiang Yin Xing Chen

Co., Ltd, Китай

13

VD

однокамер-

ный

Тонкий сляб

1130-

1600×45/50/

60/(70) мм,

180 1997

Nakornthai Strip Mill

Public Co. Ltd., Таи-

ланд

14

VD

однокамер-

ный

Квадратная

заготовка,

100 1998

Qualitech Steel Corp.,

США

15

VD

однокамер-

ный

Квадратная

заготовка

100 2000 Sidenor S.A., Испания

16

VOD

однокамер-

ный

Нержавею-

щая сталь

120 2004

SBGC Shanghai No.1

Iron & Steel Co. Ltd,

Китай