Смирнов А.Н., Сафонов В.М. и др. Металлургические мини-заводы

Подождите немного. Документ загружается.

Глава 3. Процессы и оборудование для внепечной обработки … 271

ние металла на установке часто связанно с необходимостью по-

лучения требуемого содержания серы в стали. Действительно,

как показывает практика, при параллельном проведении опера-

ций десульфурации и нагрева на установке «ковш-печь» степень

использования трансформатора составляет около 50 %, что вле-

чет за собой повышение расходов по переделу и снижению про-

изводительности.

Поэтому в

процессе внепечной обработки стали применя-

ется технология непрерывной десульфурации, которая начинает-

ся сразу после наведения шлака на установке «ковш-печь» и за-

канчивается по окончании вакуумирования, включая продувку

металла в ковше инертным газом в позиции ожидания. Данное

мероприятие позволяет сократить продолжительность пребыва-

ния металла в ковше, повысить степень использования транс-

форматора и сократить потери тепла.

Завершающий этап десульфурации стали, который прово-

дят в камерном вакууматоре, позволяет достичь чрезвычайно низ-

кого содержания серы (до 0,001 %), а за счет интенсивного

перемешивания металла со шлаком без доступа воздуха преду-

предить опасность поглощения азота и окисления расплава в ходе

обработки, что существенно повышает результат рафинирования.

3.6. ОГНЕУПОРЫ ДЛЯ АГРЕГАТОВ «КОВШ-ПЕЧЬ»

Одной из основных затратных статей при внепечной обра-

ботке стали в агрегатах «ковш-печь» является удельный расход

огнеупоров, который существенным образом зависит от рацио-

нального выбора номенклатуры изделий и условий их эксплуата-

ции и ремонта.

272 Металлургические мини-заводы

Оптимизация выбора огнеупорных материалов для стале-

разливочного ковша в агрегатах «ковш-печь» является актуаль-

ной задачей, при решении которой необходимо учитывать не

только общие принципы построения футеровки, но также прини-

мать во внимание условия эксплуатации ковшей, как неотъемле-

мого элемента технологической цепочки всего сталеплавильного

цеха. К числу главных факторов, которые необходимо

учитывать

при конструировании футеровки ковша, следует отнести:

• удельную стоимость огнеупоров и их гарантируемое каче-

ство (стойкость);

• способ изготовления и методы ремонта элементов футе-

ровки (в том числе промежуточных);

• методы контроля износа элементов футеровки в ходе экс-

плуатации;

• степень влияния футеровки на качество стали (загрязнен-

ность неметаллическими включениями);

• вероятность быстрого аварийного разрушения футеровки в

экстремальных условиях.

Учитывая стремление большинства сталеплавильщиков к

максимальному снижению удельного расхода огнеупоров, следу-

ет считать, что одним из базовых принципов конструирования

футеровки должен быть принцип обеспечения равной и высокой

стойкости различных участков футеровки и универсальности за-

меняемых отдельных элементов [294, 295].

Обобщая известные данные по характеру износа

футеровки

и огнеупорных элементов сталеразливочных ковшей агрегатов

«ковш-печь», выделим наиболее быстро и неравномерно изнаши-

ваемые зоны:

• зона шлакового пояса и область, прилегающая к шлаково-

му поясу снизу;

Глава 3. Процессы и оборудование для внепечной обработки … 273

• зона контакта футеровки с падающим из печи металлом

(днище или нижняя часть стенки);

• зона контакта футеровки (стена) с быстро движущимися

восходящими потоками (при донной продувке инертным

газом);

• область днища, непосредственно прилегающая к проду-

вочному узлу;

• продувочный узел и гнездовой блок.

На практике скорость износа вышеперечисленных зон дос-

таточно сильно различается между собой и в несколько раз пре-

вышает скорость износа остальных участков футеровки ковша.

Авторы изучали характер износа футеровки на ряде заво-

дов СНГ. Интересные экспериментальные данные получены при

изучении характера износа футеровки 20-ти тонного ковша

в ус-

ловиях работы завода ДП «УБ и ВТ» (г.Сумы). Ковш футерован

штучными периклазоуглеродистыми изделиями фирмы «LWB»

(Германия). Огнеупоры шлакового пояса изготовлены из высо-

кокачественного периклазоуглеродистого материала следующе-

го состава: MgO > 97,5 %; CaO/SiO

2

> 2,0 %; Fe

2

O

3

< 0,5 %; Al

2

O

3

< 0,2%; остаточный углерод 11-12 %, с добавкой 5 % антиокси-

данта. Футеровка стен и днища выполнена из рядового перик-

лазоуглерода (MgO > 95,5 %; SiO

2

< 1,0%; Fe

2

O

3

< 0,5 %; Al

2

O

3

<

0,2 %; остаточный углерод 5 % ) Характер износа футеровки ис-

следовали при различных методах перемешивания стали. Дан-

ные исследований приведены в таблице 3.9.

Соответственно повышенный (критический) износ одной

из зон предполагает вывод ковша из эксплуатации с целью ло-

кального ремонта футеровки или ее полной замены. Однако

полная замена футеровки приводит к значительному увеличе-

нию удельных

затрат на огнеупоры. Поэтому наиболее

274 Металлургические мини-заводы

износа

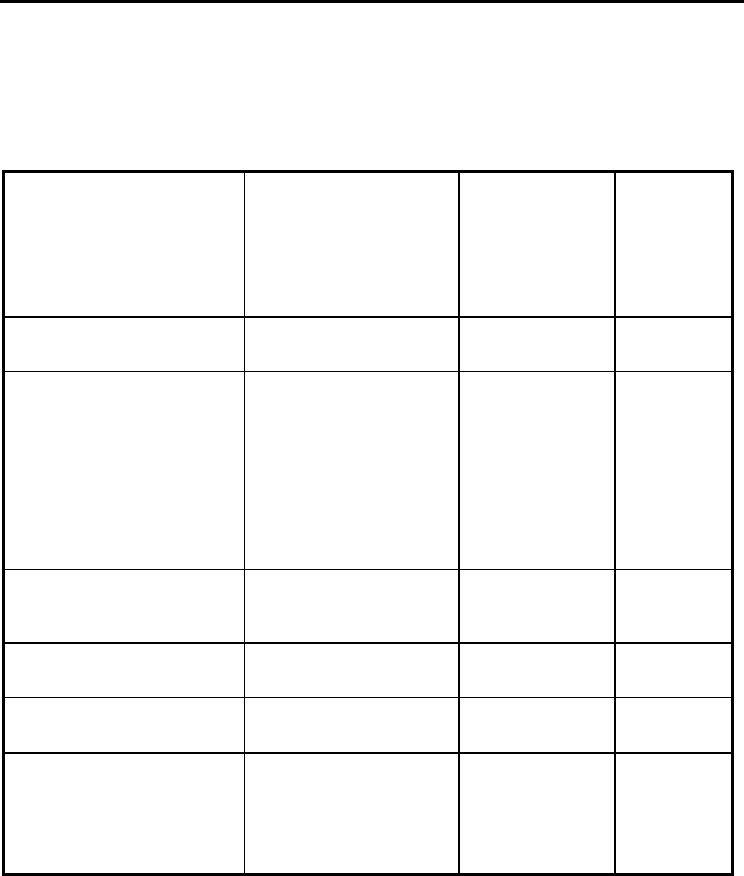

Таблица 3.9. Примерная скорость износа огнеупоров в

различных зонах сталеразливочных ков-

шей агрегата «ковш-печь» (мм/плавка)

Зона

повышенного

Электромаг-

нитное переме-

шивание и ва-

куумирование

Продувка

аргоном и

вакууми-

рование

Про-

дувка

арго-

ном

Шлаковый пояс 3,0-3,5 3,5-4,0 2,5-3,0

Стена ковша в мес-

те контакта с мак-

симально высоки-

ми по скорости

конвект. потоками

2,5-3,0 2,5-3,0 2,5-3,0

Стена ковша в ос-

тальных зонах

1,5-2,0 1,5-2,5 1,5-2,5

Днище ковша 1,5-2,0 2,0-2,5 2,0-2,5

Продувочный узел Нет 5,0-6,0 5,0-6,0

Гнездовой блок

(стойкость в плав-

ках до замены)

20-23 22-25 22-25

рациональной схемой представляется организация конструкции

футеровки ковша по мультизональному принципу: использова-

ние более прочных огнеупоров в зонах повышенного износа

(например, продувочного узла или шлакового пояса) и поддер-

жание кратности стойкости наиболее изнашиваемых зон к об-

щему времени эксплуатации футеровки ковша. Последнее по-

Глава 3. Процессы и оборудование для внепечной обработки … 275

зволяет осуществлять промежуточные локальные ремонты фу-

теровки в ходе эксплуатации.

В основу выбора элементов футеровки ковшей для агрега-

тов «ковш-печь» могут быть положены два альтернативных

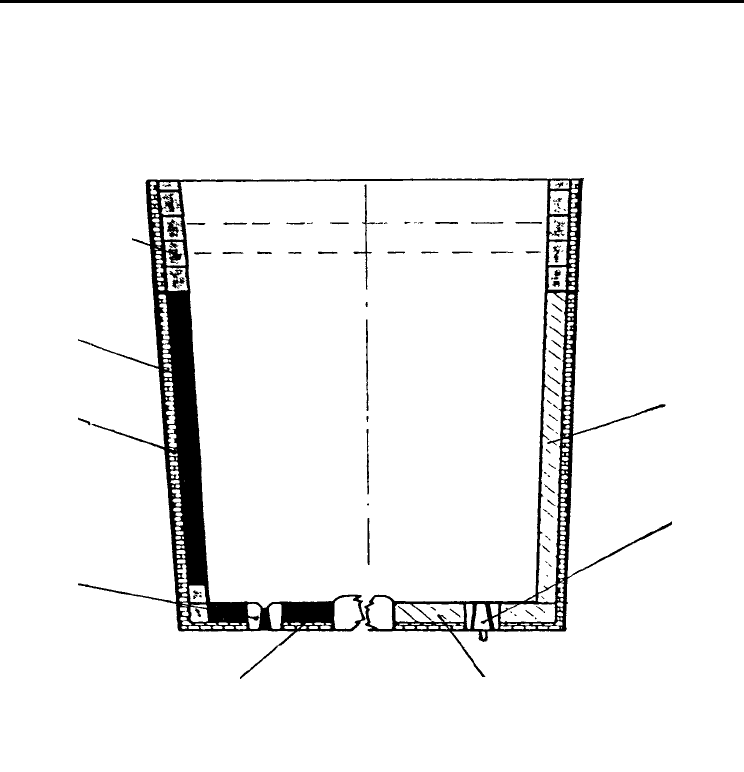

принципа (рис. 3.10):

• применение для футеровки ковша только кирпичных изде-

лий различной прочности и толщины (рис. 3.10 а);

• использование в рабочем слое наливных тиксотропных

масс, которые дают возможность осуществлять общий ре-

монт футеровки за счет ее многократной доливки

(рис.3.10_б).

Применение кирпичной футеровки рабочего слоя следует

считать традиционной и наиболее рациональной схемой подго-

товки сталеразливочных ковшей к эксплуатации. Вероятно, в свя-

зи с тяжелыми условиями эксплуатации и высокими

требования-

ми к качеству металла, кирпичная футеровка на основе перикла-

зоуглеродистых изделий практически всегда рекомендовалась

для агрегатов типа «ковш-печь». Основным недостатком такой

футеровки было принято считать ее недостаточную стойкость,

которая обычно связывалась с локальным износом отдельных зон

футеровки и необходимостью вывода из эксплуатации всего

ковша.

Вместе с тем, достигнутые

в последнее десятилетие пока-

затели эксплуатационной стойкости огнеупоров на основе магне-

зита и доломита позволили значительно расширить возможности

внепечной обработки в ковше как технологического приема по-

вышения качества стали. Например, в ЭСПЦ Оскольского элек-

трометаллургического комбината средняя стойкость футеровки

стен и шлакового пояса сталеразливочных ковшей агрегатов

«ковш-печь» (при условии

вакуумирования части стали методом

276 Металлургические мини-заводы

DH) составляет около 70 плавок [295]. В практике металлургиче-

ских заводов Западной Европы известны и более высокие показа-

тели.

1

2

4

3

5

6

а

7 8

б

Рисунок 3.10. Общая схема футеровки сталеразливочных

ковшей агрегатов «ковш-печь»

а - кирпичная футеровка; б - наливная футеровка стен и

днища ковша; 1 - шлаковый пояс; 2 - кирпичная футеровка

стен ковша (периклазографит или магнизитосмолодоло-

мит); 3 - теплоизоляционный слой; 4 - наливная футеровка

стен ковша; 5 - продувочный узел; 6 - стакан сталевыпускно-

го отверстия; 7 - днище ковша кирпичное; 8 - днище ковша

наливное.

Глава 3. Процессы и оборудование для внепечной обработки … 277

б

к

дл пребы

н и

По существу, ведущие производители огнеупоров (а их на-

считывается в мире более двух десятков) для сталеплавильной

технологии располагают весьма широкими возможностями в час-

ти получения огнеупорных изделий с различными эксплуатаци-

онными параметрами, что позволяет реализовать принцип равно-

стойкости различных зон ковша. Этот принцип достигается как за

счет варьирования номенклатуры (химического состава

и меха-

нических свойств) изделий, так и за счет разной толщины футе-

ровки в зависимости от скорости износа. На практике это означа-

ет, что при выборе огнеупоров первоначально определяется (за-

дается) стойкость наиболее изнашиваемых элементов, стойкость

которых определяет эксплуатационные показатели работы ковша

в целом. Как показали исследования, такими элементами являют-

ся шлаковый пояс и продувочный узел. В настоящее время пред-

ставляется возможным и экономически целесообразным обеспе-

чивать соотношение стойкости футеровки ковша к стойкости

шлакового пояса либо 2:1, либо 1:1.

Аналогичным образом подбираются огнеупоры для днища

ковша. При этом стойкость продувочного узла выбирается на

уровне стойкости днища или шлакового пояса. Преимущество

таким о разом спроектированной

кирпичной футеров и заключа-

ется в уменьшении затрат на промежуточные ремонты, снижении

чувствительности футеровки к ительному ванию в ней

металла, снижении затрат на огнеупоры за счет использования

изделий отечественных производителей в местах, которые мень-

ше подвержены из осу, повышении качества стали т.п. Выбор

кирпичной футеровки для ковшей, видимо, следует рекомендо-

вать для агрегатов типа «ковш-печь» 3-8-ой группы (табл. 3.2).

278 Металлургические мини-заводы

Метод изготовления наливной футеровки на основе высо-

коглиноземистых тиксотропных масс получил распространение в

Западной Европе и Японии в последние два десятилетия [296,

297]. На первый взгляд, основным преимуществом различных

типов наливной футеровки принято считать высокую степень ав-

томатизации процесса изготовления и последующей подготовки

ковшей к эксплуатации, а также возможность периодического

ремонта футеровки

за счет ее подливки после каждых 40 - 70

плавок. Однако, использование ковшей с наливной футеровкой

требует оснащения участка подготовки ковшей специальным

оборудованием: смесителями для приготовления наливной массы

с выдачей материала и точным дозированием воды, шаблона для

формирования внутренней поверхности футеровки, виброустано-

вок для уплотнения бетона, специальных сушильных агрегатов

для длительной (в течение нескольких

суток) термообработки

футеровки по заданному режиму, специального участка в цехе, в

котором поддерживается положительная температура в зимнее

время и пр.

Между тем, сравнительно быстрый цикл изготовления фу-

теровки ковша (2 - 3 часа) не обеспечивает дальнейших преиму-

ществ в силу того, что длительность периода «выдержка – сушка

– разогрев» ковша составляет, по меньшей мере, двое

суток. В

этих условиях негативным фактором следует считать невозмож-

ность оперативного ввода ковша в эксплуатацию, так как персо-

нал цеха должен планировать вывод ковша из работы за 3 - 4 су-

ток, что при значительном износе футеровки представляется дос-

таточно сложной производственной задачей. Наличие эксплуата-

ционного резерва по футеровке у ковша, который запланирован

к

выводу из эксплуатации, приводит к ситуации, когда либо новый

ковш продолжает стоять под разогревом (соответственно проис-

ходит потеря топлива), либо приходится выводить из эксплуата-

Глава 3. Процессы и оборудование для внепечной обработки … 279

оц сп

ции старый ковш, который мог бы еще работать некоторое время

(это повышает удельный расход огнеупоров). В условиях мини-

завода эта проблема представляется достаточно актуальной, по-

скольку в обороте одновременно находится ограниченное коли-

чество ковшей. Так, для мини-завода с годовым производством

0,6 - 1,0 млн. т стали в год необходимо иметь в обороте

8 - 10

ковшей вместимостью 100 т.

С точки зрения технологии изготовления и эксплуатации

наливная футеровка имеет ряд весьма существенных особенно-

стей, которые необходимо учитывать при принятии решения об

ее применении:

• обязательная специальная центровка шаблона относитель-

но стенок ковша, которая достаточно часто представляется

крайне затруднительной и неэффективной из-за коробле-

ния (появления эллиптичности)

металлического кожуха

ковша в ходе эксплуатации;

• необходимость равномерного прогрева всей поверхности

футеровки во время ее сушки, что требует использования

специальных горелок и программного обеспечения для

функционирования горелок;

• возможность растрескивания футеровки и нарушения ее

сплошности на больших участках во время сушки и при

первых наливах (вследствие внутренних напряжений и де

-

формации ковша при транспортировке), что затрудняет ви-

зуальную енку эк луатационных возможностей футе-

ровки;

• необходимость тщательной подготовки и ручной очистки

футеровки от шлака и металла во время ее промежуточного

ремонта и доливки новым слоем бетона; образование тре-

280 Металлургические мини-заводы

щин в такой футеровке представляется еще более опасным с

точки зрения высокой вероятности расслоения бетона.

В определенной степени влияние технологической разно-

толщинности футеровки, ее растрескивания и повышенного ло-

кального износа удается уменьшить при рациональном выборе

толщины футеровки. Лимитирующим звеном при оценке показа-

телей работоспособности монолитной футеровки является ее ми-

нимально допустимая

толщина, которая обычно принимается в

пределах 70 - 80 мм, и минимально необходимая толщина подли-

ваемого слоя, которая из технологических соображений не долж-

на быть менее 60 - 70 мм. Соответственно минимальная началь-

ная толщина монолитной футеровки может колебаться в преде-

лах 140 - 150 мм. Однако работа сталеразливочного ковша с ми-

нимальной начальной толщиной монолитной футеровки не мо-

жет быть признана рациональным решением по следующим со-

ображениям:

• низкая конструкционная прочность ковша из-за недоста-

точной толщины слоя футеровки;

• высокая вероятность образования сквозных трещин в фу-

теровке вследствие низкой конструкционной прочности

ковша (деформация при транспортировке со сталью);

• высокая температурная нагрузка на весь монолитный слой

при длительном нахождении

в ковше жидкой стали;

• повышенные требования к равномерности износа футеров-

ки из-за малого интервала между допустимым износом фу-

теровки и минимальной толщиной подливаемого слоя.

Увеличение толщины футеровки свыше минимально до-

пустимого слоя представляется рациональным подходом по со-

ображениям повышения надежности и стойкости монолитной

футеровки, а также некоторого снижения

требований к качеству