Смирнов А.Н., Сафонов В.М. и др. Металлургические мини-заводы

Подождите немного. Документ загружается.

Глава 3. Процессы и оборудование для внепечной обработки … 221

сталер

многочисленны и их работа в технологическом цикле с

мартеновскими печами объясняется, главным образом,

незавершенностью модернизации металлургического

производства. В будущем следует ожидать, что в таких цехах

мартеновские печи будут заменены на эквивалентные объему

азливочных ковшей дуговые. Безусловно, предлагаемая классификация ковш-печей носит

в некотором плане условный характер, что особенно характерно в

части

выбранных доминантных классификационных признаков.

Поэтому в условиях конкретного металлургического завода агре-

гат «ковш-печь» может одновременно соответствовать или выпол-

нять функции, характерные для нескольких групп одновременно.

Вероятно, в этом случае следует просто говорить о той или иной

степени универсальности ковш-печи.

В целом же функциональная эффективность агрегатов

«ковш-печь» может

существенно отличаться в зависимости от

стратегии завода и структуры металлургического производства,

что соответственно определяет круг требований к отдельным па-

раметрам обработки и огнеупорам, используемым в ковшах, в за-

висимости от длительности пребывания металла в ковше и уровня

качества стали.

3.3. РЕГУЛИРОВАНИЕ ТЕМПЕРАТУРЫ ЖИДКОЙ СТАЛИ

В КОВШЕ

На современном этапе развития

металлургического произ-

водства высокий уровень качества металлопродукции в значи-

тельной степени обеспечивается сочетанием различных техноло-

гических приемов внепечного рафинирования жидкого металла,

что неизбежно приводит к увеличению продолжительности пре-

222 Металлургические мини-заводы

бывания расплава в ковше [245]. Ковшевые процессы глубокого

рафинирования металла на всех этапах сопровождаются сущест-

венным снижением температуры расплава. Ниже приведены ори-

ентировочные показатели снижения температуры в сталеразли-

вочных ковшах вместимостью 100 - 150 т:

• в позиции ожидания и при перестановках ковша - со

скоростью 0,5 - 0,6 °С/мин без защиты зеркала расплава и

0,2-0,3 °С/мин

с защитой различными средствами, напри-

мер, крышкой;

• при усреднении металла путем продувки инертным газом -

со скоростью 1,1 - 1,4 °С/мин;

• 60 - 80 °С за цикл ковшевого вакуумирования;

• 30 - 40 °С в процессе десульфурации, включающем форми-

рование шлака и перемешивания расплава газом;

• 10 - 15 °С при вводе ферросплавов с последующим усред-

нением химического состава

и температуры стали в ковше

(в зависимости от вида и количества добавок).

Как показывает практика работы ряда металлургических

предприятий, общее снижение температуры в ходе внепечной об-

работки стали массового сортамента составляет 50 - 60 °С и бо-

лее, при производстве специальных марок стали с технологией

однократного или двойного вакуумирования от 150 °С до 250 -

300 °

С, соответственно.

В целом величина потерь тепла при внепечной обработке

стали в ковше зависит от ряда производственных факторов и ко-

леблется от плавки к плавке. К наиболее значимым параметрам,

которые влияют на величину теплопотерь, следует отнести: тем-

пературу и продолжительность выпуска плавки; состояние (сте-

пени изоляции и износа рабочего слоя, теплопроводности

мате-

риалов и пр.) и температуру огнеупорной футеровки сталеразли-

Глава 3. Процессы и оборудование для внепечной обработки … 223

вочного ковша; количество и вид вводимых в ковш материалов;

длительность и интенсивность продувки инертным газом; про-

должительность операций ввода и растворения легирующих,

формирования шлака, десульфурации, пребывания металла в

ковше (с учетом времени «ожидания» разливки), отбора проб и

их анализа.

Вместе с тем, даже в условиях жесткой минимизации по-

терь тепла, для

обеспечения требуемых параметров разливки ста-

ли температура выпуска должна быть повышена до 1700 - 1750°С

и более, что неизбежно приводит к дополнительным потерям же-

леза шихты и электроэнергии [121]. Более того, для проведения

последующего длительного комплексного рафинирования стали

однократный перегрев перед выпуском, как правило, не в состоя-

нии обеспечить:

• чистоту полупродукта, выпускаемого

из печи, в связи с

существенным увеличением растворимости газов при пе-

регреве расплава;

• точность и стабильность получения заданной температуры

стали в соответствии с требованиями разливки;

• экономическую целесообразность из-за увеличения потерь

энергии, связанных со значительным перегревом металла,

существенным снижением стойкости печных и ковшевых

огнеупоров и удлинения плавки.

Тем

не менее, в силу ряда технологических соображений

способ предварительного перегрева металла в плавильном агре-

гате распространен в таких металлургических странах как Япо-

ния, Китай, Россия и Украина. Например, такую технологию ши-

роко применяют в конвертерных цехах металлургических комби-

натов им. Ильича, Днепровского, «Северсталь» и Новолипецкого.

224 Металлургические мини-заводы

Несмотря на то, что технологические параметры получения

заданной температуры металла на выпуске из конвертера рассчи-

тывают с высокой точностью, возникают ситуации, когда темпе-

ратура в сталеразливочном ковше снижается до уровня, при ко-

тором разливка на МНЛЗ затруднительна. В этом случае для ис-

правления "холодных" плавок применяют способы химического

подогрева стали в

ковше [246, 247 - 249].

Известно, что химический подогрев стали в ковше основан

на вводе в расплав дополнительного количества алюминия с по-

следующим окислением его газообразным кислородом в объеме

металла. Реакция окисления растворенного алюминия сопровож-

дается выделением значительного количества тепловой энергии,

которая практически полностью усваивается расплавом. После

проведения процесса металл подвергают очистительной продувке

инертным

газом в течение 15-20 мин для удаления продуктов ре-

акции.

Различные технологические варианты реализации техноло-

гии химического подогрева отличаются способом ввода алюми-

ния и кислорода. Так, процесс IR-UT, разработанный компанией

«Sumitomo Metal Ind» включает ввод порошкообразных материа-

лов в металл под специальным колоколом, перемешивание

инертным газом и подачу кислорода на поверхность стали; про-

цесс CAS-OB также основан на применении для ввода добавок

погружаемого колокола, которым накрывают так называемое «ар-

гонное пятно».

Разработанные в СНГ технологические варианты основаны

на вводе в металл первичного алюминия в виде катанки (с помо-

щью трайб-аппарата), вторичного алюминия - в виде чушек или

монолитного блока на ложном стопоре с продувкой

кислородом

через погружаемую фурму.

Глава 3. Процессы и оборудование для внепечной обработки … 225

Максимальное усвоение алюминия (70 - 75 %) и мини-

мальные потери тепла, безусловно, обеспечивает ввод алюминия

трайб-аппаратом, хотя добавка вторичного алюминия в виде кус-

ков и чушек является наиболее простым и распространенным

способом. В последнем случае усвоение алюминия при одновре-

менной продувке нейтральным газом составляет не более 35-40%.

Значительную экономию алюминия обеспечивает его ввод

в

виде блока, укрепленного на продувочной фурме. По данным

Днепровского металлургического комбината использование та-

кого рода блоков позволяет существенно снизить потери алюми-

ния и достигнуть величины среднего коэффициента усвоения

равного 55 % [250].

Примерный расход материалов для нагрева стали на 60 °С

оцениваются на следующем уровне:

• расход алюминия – 2,5 - 2,6 кг/т стали (по данным Новоли

-

пецкого металлургического комбината 1 кг алюминия на 1

тонну стали обеспечивает подогрев на 23 - 25 °С);

• расход вводимого кислорода – 1,0 м

3

/т;

• дополнительный расход огнеупоров – 0,1 - 0,2 кг/т стали.

Так, внедрение технологии химического подогрева стали в

конвертерном цехе металлургического комбината им. Ильича по-

зволило решить проблему «холодных» плавок при работе с пере-

гревом, в результате чего уменьшить возврат плавок с МНЛЗ на

разливку сверху с 2,10 до 0,04 %, количество не полностью раз-

литых

ковшей - с 3,20 до 1,34 %, а также сократить технологиче-

ские простои и увеличить серийность плавок на МНЛЗ в 2 раза

[250].

Вместе с тем, современная идеология компенсации тепло-

вых потерь в ходе ковшевой обработки основывается на обеспе-

чении порционного дозированного подвода тепла к расплаву в

226 Металлургические мини-заводы

ковше с целью обеспечения минимального перегрева на всех ста-

диях внепечной обработки от выпуска до транспортировки гото-

вой стали на разливку.

Реализация такого подхода достигается путем применения

мощного высокотемпературного источника локального нагрева,

который обеспечивает непрерывную компенсацию тепловых по-

терь. При этом с одной стороны, тепловая энергия концентриру-

ется в зоне шлака

для поддержания его необходимых физических

свойств и плавления высокотемпературных компонентов шлако-

вой смеси, а, с другой, в сочетании с пневматическим перемеши-

ванием в процессе нагрева происходит усреднение температуры

во всем объеме.

Как известно, возможность ввода большого количества те-

пловой энергии в сочетании с простотой регулирования подво-

димой мощности, является неоспоримым

преимуществом дугово-

го нагрева, поэтому нагрев стали в ковше проводят с помощью

электрической дуги переменного трехфазного тока. Очевидно,

что применение электрической дуги постоянного тока в этом

случае представляется достаточно спорным.

Сразу после освоения первых установок электродугового

нагрева расплава в сталеразливочном ковше стали очевидны их

технологические и экономические преимущества перед техноло-

гией

перегрева металла в печи. Так, на заводе компании «Krupp»

в Гайсвайде в 100-тонной электропечи выплавляли широкий сор-

тамент легированной стали, которую перед выпуском перегрева-

ли в среднем до 1750 °С. После ввода в эксплуатацию установки

электродугового нагрева, которая была переоборудована из ста-

рой дуговой печи, температуру выпуска снизили в среднем на

60°С, при этом производительность печи возросла с 78 до 85 т/ч.

Удельный расход электроэнергии снизился на 40 кВт×ч/т, при

среднем ее расходе для ковшевого нагрева около 30 кВт×ч/т, что

Глава 3. Процессы и оборудование для внепечной обработки … 227

объясняется более высокой степенью усвоения энергии в ковше

(45 %), чем на конечной стадии плавки [251].

Взаимодействие тока дуги с окружающим ее магнитным

полем нельзя рассматривать изолированно от шлака на поверхно-

сти металла, так как глубина погружения дуги в ванну при про-

чих равных условиях, прежде всего, зависит от толщины слоя

жидкоподвижного шлака

и его плотности. Поэтому идея ковше-

вого электрического нагрева состоит в применении коротких

сильноточных дуг, которые горят в глубоких лунках и передают

тепловой поток металлу и шлаку вблизи электродов. При этом

нагрев металла происходит также за счет теплопроводности и

электродинамической конвекции, а свободное излучение на фу-

теровку сводится к минимуму. Очевидно

, что величина глубины

погружения электрической дуги в жидкий шлак в существенной

степени определяет степень усвоения тепловой энергии распла-

вом.

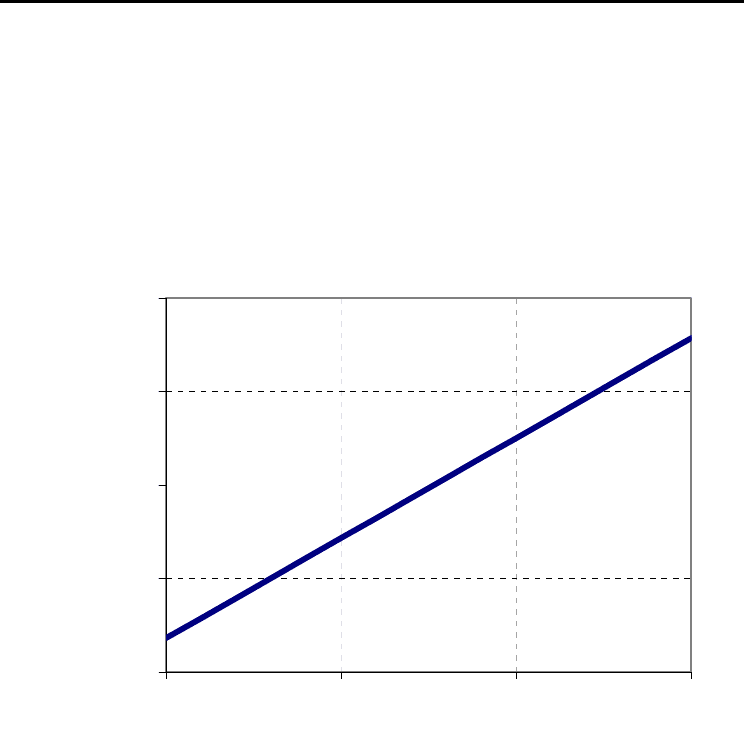

Результаты оценки глубины лунки для различной величи-

ны силы тока дуги представлены на рис. 3.2.

Чтобы избежать шунтирования электрической дуги и рас-

творения углерода графитированных электродов во время нагре-

ва, длина дуги

должна несколько превышать глубину лунки. С

другой стороны, для уменьшения потерь тепла излучением и по-

требления шлакообразующих материалов, длина дуги должна

быть ограничена величиной толщины слоя шлака. Выполнение

этих условий должно обеспечиваться регулированием электриче-

ских параметров дугового разряда и ведением технологического

процесса. Таким образом, эффективная работа установки дугово-

го нагрева возможна

при строгом соответствии ряда параметров,

в т.ч.:

228 Металлургические мини-заводы

• величины падения напряжения дугового разряда (напряже-

ния дуги), которая определяет ее длину;

• силе тока дуги, которая влияет на глубину шлаковой лун-

ки;

• шлакового режима, который обеспечивает устойчивый на-

грев металла.

0,05

0,06

0,07

0,08

0,09

25 30 35 40

Сила тока дуги, кА

Глубина лунки, м

Рис. 3.2. Зависимость глубины шлаковой лунки

электрической дуги от силы тока

В благоприятных условиях, при большой силе тока и высо-

кой степени экранирования шлаком дуговой промежуток все

время ионизирован до такой степени, что его электропроводность

практически постоянна в течение полупериода. Понятно, что

толщина слоя шлака оказывает непосредственное влияние на ус-

ловия

горения дуги, электрический режим и выделяемую мощ-

ность. Так, установлено, что для плавки массой 100 - 150 т вели-

Глава 3. Процессы и оборудование для внепечной обработки … 229

чина слоя шлака 100 - 120 мм обеспечивает спокойное и устойчи-

вое горение электрической дуги. При этом она в меньшей степе-

ни «выдувается» в сторону футеровки ковша и обеспечивает из-

нос торца графитированного электрода в горизонтальной плоско-

сти. В случае чрезмерной толщины шлака скорость нагрева ме-

талла в сталеразливочном ковше существенно снижается, так как

теплопроводность шлака на порядок ниже, чем теплопроводность

стали.

Если же толщина шлака недостаточна, то последний «раз-

дувается» дугой. В таких условиях дуга горит менее устойчиво,

что, по-видимому, связано с оголением зеркала жидкой стали и

повышением концентрации паров железа в разрядном промежут-

ке.

Горение дуг в период формирования шлака протекает

в не-

благоприятных условиях - дуги горят неспокойно, часто обрыва-

ются на время, необходимое для восстановления дугового разря-

да. В паузах столб дуги резко охлаждается, отдавая значительное

количество энергии окружающим его твердым шлакообразую-

щим материалам, и теряет электропроводность.

Величина мощности электрической дуги должна обеспе-

чить проведение (в заданных графиком внепечной обработки вре

-

менных рамках) следующих технологических операций:

• компенсацию тепловых потерь металла в ковше на всех

стадиях внепечной обработки;

• формирование рафинировочного шлака;

• корректировку температуры жидкой стали перед разлив-

кой.

Принимая во внимание вышеуказанные ограничения, для

заданной величины мощности дуги можно оценить ее силу тока и

напряжение.

230 Металлургические мини-заводы

На практике значения электротехнических показателей ус-

тановок «ковш-печь» являются устоявшимися величинами. Сло-

жившееся конструктивное оформление, применение новых тех-

нологий и качественное изготовление короткой сети электропеч-

ной установки позволяют иметь значение электрического КПД на

уровне η

э

= 0,90 и выше.

Величина коэффициента мощности характеризуется ком-

промиссным решением проблемы нагрева. Так как, с одной сто-

роны, повышение λ (за счет снижения силы тока и увеличения

напряжения при одинаковой полной мощности печного транс-

форматора) приводит к уменьшению глубины лунки и росту дли-

ны дуги, что сокращает долю полезно используемой

тепловой

энергии, с другой, - снижение λ вызывает уменьшение активной

мощности электрической дуги с одновременным повышением ее

КПД. Принято считать, что оптимальное значение коэффициента

мощности λ для установок «ковш-печь» не превышает 0,70.

Величина мощности печного трансформатора является

основным энерготехнологическим параметром установки дугово-

го нагрева и оказывает многоплановое влияние на эффективность

ее

работы. В частности, величина мощности печного трансфор-

матора оказывает непосредственное влияние на скорость нагрева

стали в ковше и продолжительность цикла обработки, условия

работы футеровки ковша и расход огнеупоров, а также качество

проведения технологического процесса. Поэтому создание опти-

мальных энергетических условий нагрева является необходимой

и решающей предпосылкой эффективного проведения техноло-

гического процесса

.

Статистическая обработка значений энергетических пара-

метров 129 промышленных установок типа «ковш-печь» компа-

ний «SMS Demag» и «VAI-Fuchs» построенных в период с 1989 по

2002 гг. позволила выявить зависимость удельной установленной