Штоль Т.М., Теличенко В.И., Феклин В.И. Технология возведения подземной части зданий и сооружений

Подождите немного. Документ загружается.

9.6. Способы временного укрепления зданий и сооружений при усилении

фундамента,;

251

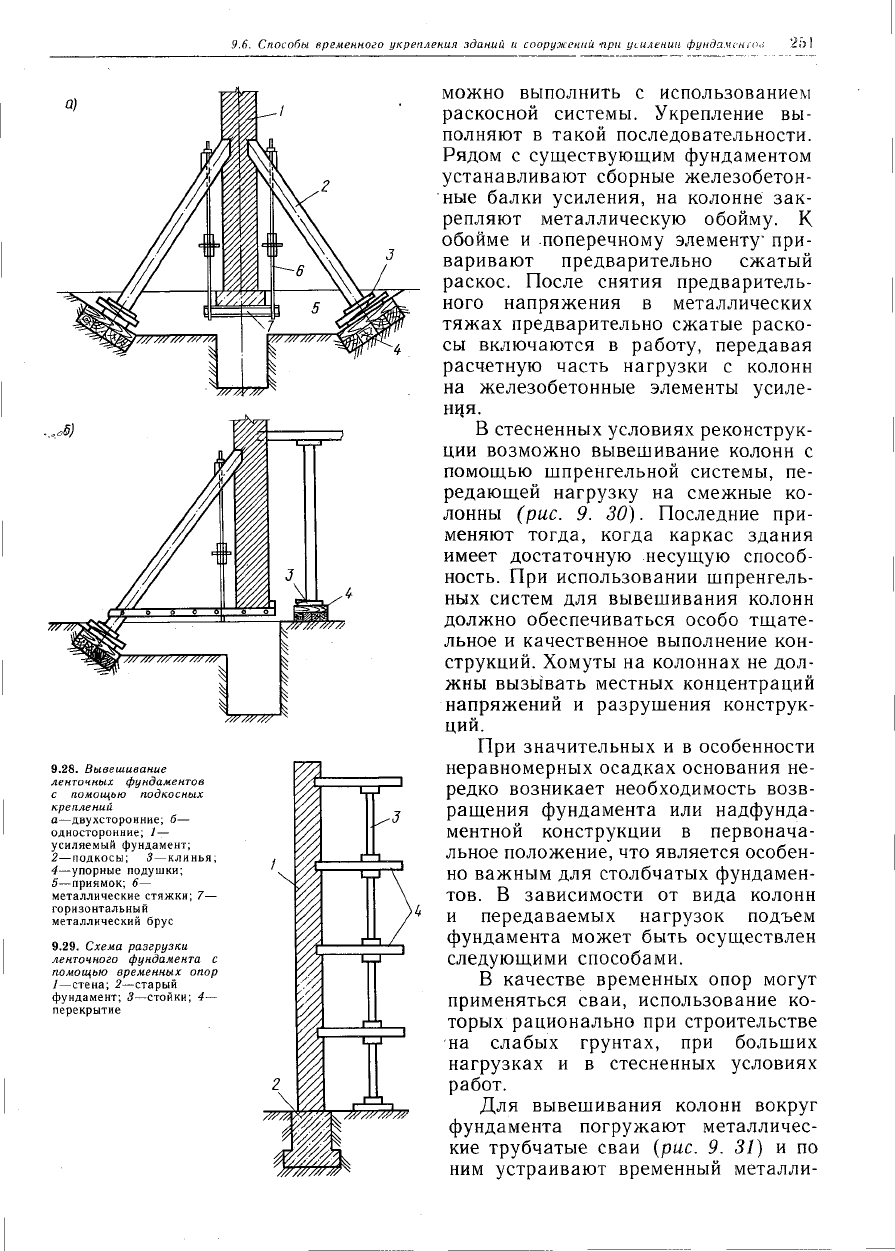

9.28. Вывешивание

ленточных фундаментов

с помощью подкосных

креплений

а—двухсторонние; б—

односторонние; /

—

усиляемый фундамент;

2—подкосы; 3—клинья;

4—упорные подушки;

5—приямок; 6—

металлические стяжки; 7—

горизонтальный

металлический брус

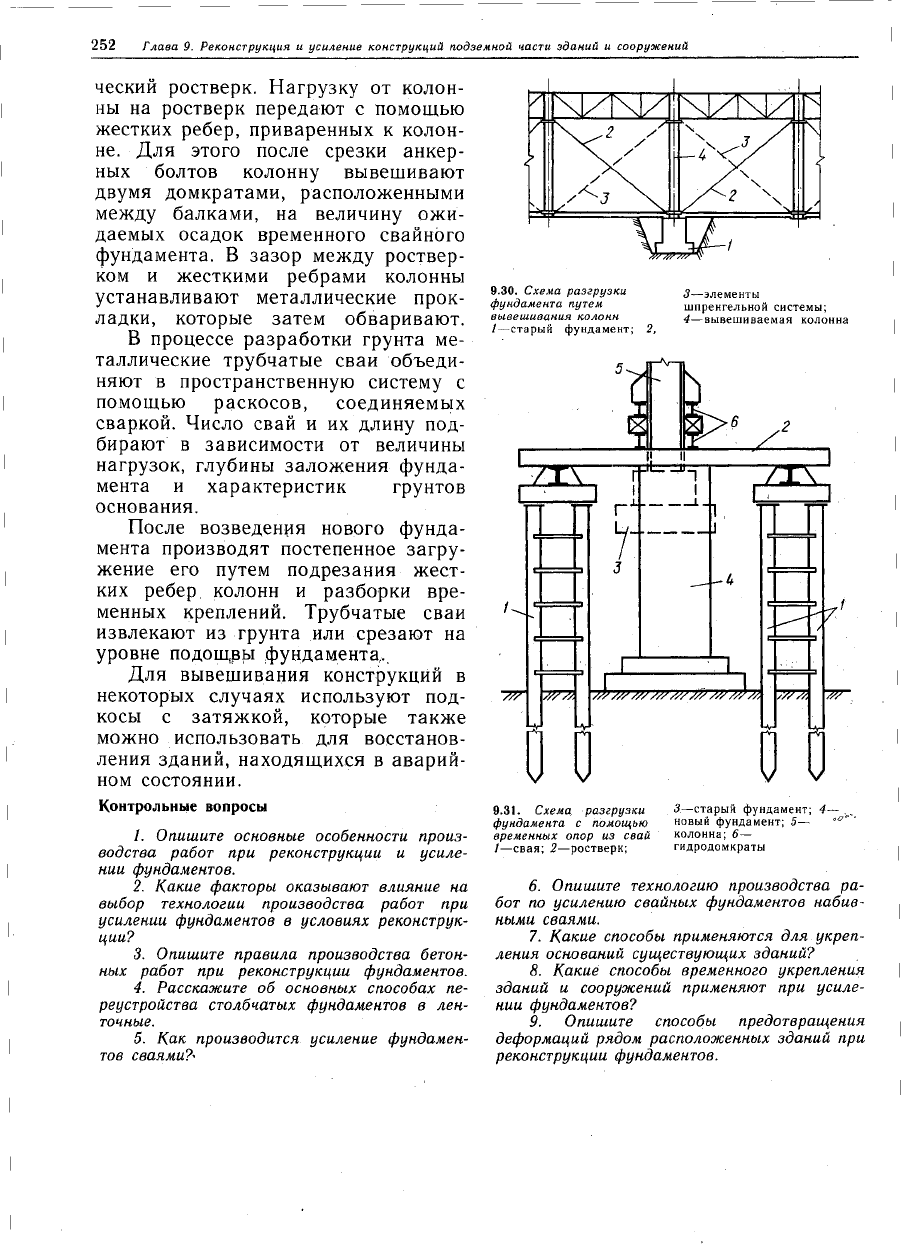

9.29. Схема разгрузки

ленточного фундамента с

помощью временных опор

1—стена; 2—старый

фундамент; 3—стойки; 4—

перекрытие

можно выполнить с использованием

раскосной системы. Укрепление вы-

полняют в такой последовательности.

Рядом с существующим фундаментом

устанавливают сборные железобетон-

ные балки усиления, на колонне зак-

репляют металлическую обойму. К

обойме и поперечному элементу" при-

варивают предварительно сжатый

раскос. После снятия предваритель-

ного напряжения в металлических

тяжах предварительно сжатые раско-

сы включаются в работу, передавая

расчетную часть нагрузки с колонн

на железобетонные элементы усиле-

ния.

В стесненных условиях реконструк-

ции возможно вывешивание колонн с

помощью шпренгельной системы, пе-

редающей нагрузку на смежные ко-

лонны (рис. 9. 30). Последние при-

меняют тогда, когда каркас здания

имеет достаточную несущую способ-

ность. При использовании шпренгель-

ных систем для вывешивания колонн

должно обеспечиваться особо тщате-

льное и качественное выполнение кон-

струкций. Хомуты на колоннах не дол-

жны вызывать местных концентраций

напряжений и разрушения конструк-

ций.

При значительных и в особенности

неравномерных осадках основания не-

редко возникает необходимость возв-

ращения фундамента или надфунда-

ментной конструкции в первонача-

льное положение, что является особен-

но важным для столбчатых фундамен-

тов.

В зависимости от вида колонн

и передаваемых нагрузок подъем

фундамента может быть осуществлен

следующими способами.

В качестве временных опор могут

применяться сваи, использование ко-

торых рационально при строительстве

на слабых грунтах, при больших

нагрузках и в стесненных условиях

работ.

Для вывешивания колонн вокруг

фундамента погружают металличес-

кие трубчатые сваи (рис. 9. 31) и по

ним устраивают временный металли-

252 Глава 9. Реконструкция и усиление конструкций подземной части зданий и сооружений

ческий ростверк. Нагрузку от колон-

ны на ростверк передают с помощью

жестких ребер, приваренных к колон-

не.

Для этого после срезки анкер-

ных болтов колонну вывешивают

двумя домкратами, расположенными

между балками, на величину ожи-

даемых осадок временного свайного

фундамента. В зазор между роствер-

ком и жесткими ребрами колонны

устанавливают металлические прок-

ладки, которые затем обваривают.

В процессе разработки грунта ме-

таллические трубчатые сваи объеди-

няют в пространственную систему с

помощью раскосов, соединяемых

сваркой. Число свай и их длину под-

бирают в зависимости от величины

нагрузок, глубины заложения фунда-

мента и характеристик грунтов

основания.

После возведения нового фунда-

мента производят постепенное загру-

жение его путем подрезания жест-

ких ребер, колонн и разборки вре-

менных креплений. Трубчатые сваи

извлекают из грунта или срезают на

уровне подош

(

вы фундамента,.

Для вывешивания конструкций в

некоторых случаях используют под-

косы с затяжкой, которые также

можно использовать для восстанов-

ления зданий, находящихся в аварий-

ном состоянии.

Контрольные вопросы

/. Опишите основные особенности произ-

водства работ при реконструкции и усиле-

нии фундаментов.

2.

Какие факторы оказывают влияние на

выбор технологии производства работ при

усилении фундаментов в условиях реконструк-

ции?

3.

Опишите правила производства бетон-

ных работ при реконструкции фундаментов.

4. Расскажите об основных способах пе-

реустройства столбчатых фундаментов в лен-

точные.

5. Как производится усиление фундамен-

тов сваями?*

9.30.

Схема разгрузки

фундамента путем

вывешивания колонн

/—старый фундамент; 2,

3—элементы

шпренгельной системы;

4—вывешиваемая колонна

•ж

77"

9.31.

Схема, разгрузки

фундамента с помощью

временных опор из свай

1—свая; 2—ростверк;

3—старый фундамент; 4— .

новый фундамент; 5— °

с

''

колонна; 6—

гидродомкраты

6. Опишите технологию производства ра-

бот по усилению свайных фундаментов набив-

ными сваями.

7. Какие способы применяются для укреп-

ления оснований существующих зданий?

8. Какие способы временного укрепления

зданий и сооружений применяют при усиле-

нии фундаментов?

9. Опишите способы предотвращения

деформаций рядом расположенных зданий при

реконструкции фундаментов.

Глава 10.

Устройство подземных коммуникаций

10.1.

Общие сведения

В условиях городской застрой-

ки и при реконструкции действую-

щих предприятий, где в значитель-

ных объемах размещены подземные

коммуникации (водопровод, канали-

зация, водостоки, тепловые и кабель-

ные сети) прокладка новых и замена

старых подземных сетей открытым

способом затруднена. Открытый спо-

соб прокладки коммуникаций под же-

лезнодорожными и трамвайными путя-

ми,

городскими улицами с интенсив-

ным движением транспорта практи-

чески невозможен. В связи с этим

за последние годы стали широко

применять открытый и закрытый спо-

собы прокладки коммуникаций. Зак-

рытый способ позволяет уменьшить

объем земляных работ на 60—80% и

осуществлять строительство в зимних

условиях без больших удорожаний.

При закрытом способе возможно

разрабатывать грунт и прокладывать

коммуникации с помощью щитовой

проходки, продавливания, прокола и

горизонтального бурения. К подзем-

ным относят также заглубленные в

грунт подземные сооружения, такие,

как насосные станции водозабора и

перекачки, подземные хранилища,

склады и тоннели.

Комплексный процесс устройства

тоннелей состоит из разбивки трасс

тоннеля, усиления фундаментов вбли-

зи расположенных зданий, возведения

вертикального ствола трассы для

спуска и подъема проходческих щитов,

рабочих, подъема грунта из тоннеля,

подачи в тоннель материалов обеспе-

чения вентиляции, водоотлива,

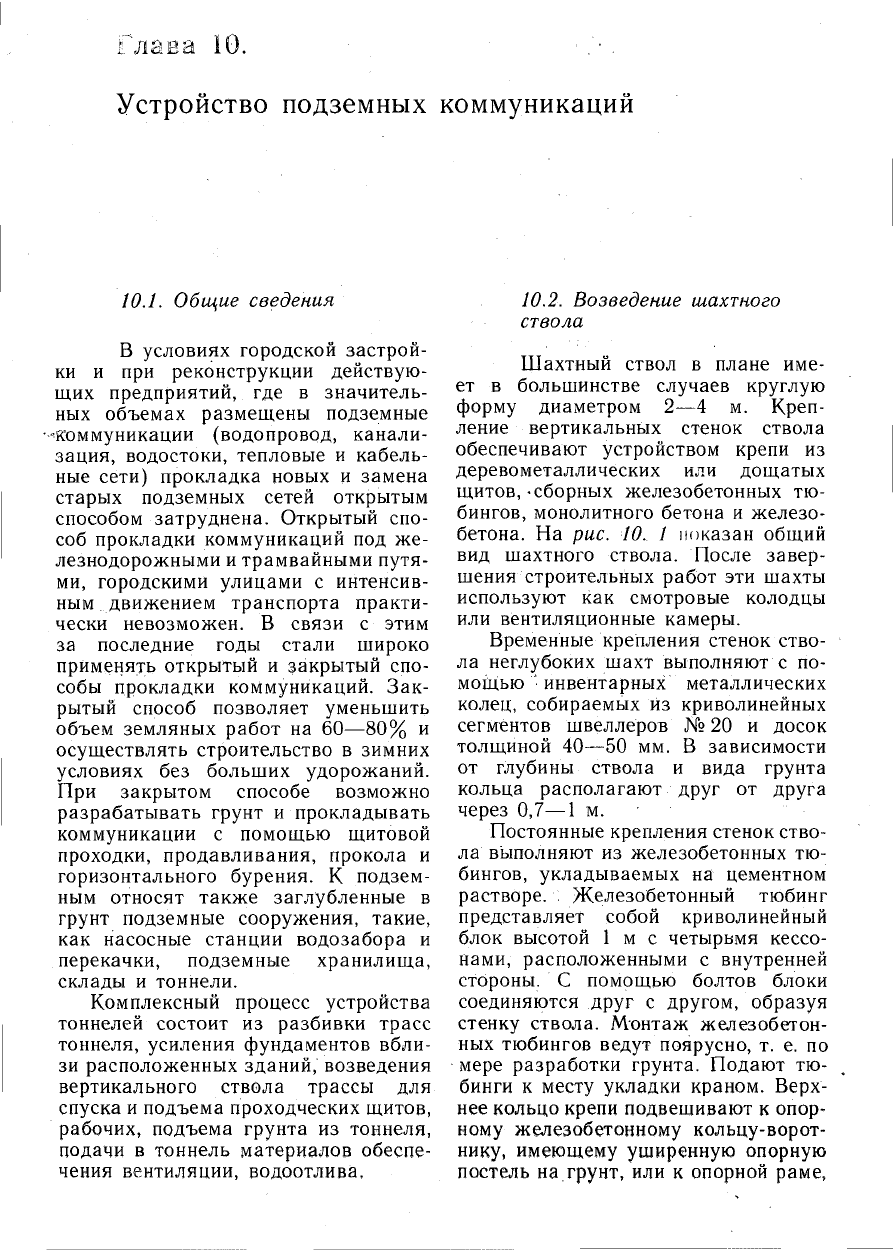

10.2.

Возведение шахтного

ствола

Шахтный ствол в плане име-

ет в большинстве случаев круглую

форму диаметром 2—4 м. Креп-

ление вертикальных стенок ствола

обеспечивают устройством крепи из

деревометаллических или дощатых

щитов, -сборных железобетонных тю-

бингов, монолитного бетона и железо-

бетона. На рис. 10. 1 показан общий

вид шахтного ствола. После завер-

шения строительных работ эти шахты

используют как смотровые колодцы

или вентиляционные камеры.

Временные крепления стенок ство-

ла неглубоких шахт выполняют с по-

мощью •инвентарных металлических

колец, собираемых из криволинейных

сегментов швеллеров № 20 и досок

толщиной 40—50 мм. В зависимости

от глубины ствола и вида грунта

кольца располагают друг от друга

через 0,7—1 м.

Постоянные крепления стенок ство-

ла выполняют из железобетонных тю-

бингов, укладываемых на цементном

растворе. Железобетонный тюбинг

представляет собой криволинейный

блок высотой 1 м с четырьмя кессо-

нами, расположенными с внутренней

стороны. С помощью болтов блоки

соединяются друг с другом, образуя

стенку ствола. Монтаж железобетон-

ных тюбингов ведут поярусно, т. е. по

мере разработки грунта. Подают тю-

бинги к месту укладки краном. Верх-

нее кольцо крепи подвешивают к опор-

ному железобетонному кольцу-ворот-

нику, имеющему уширенную опорную

постель на,грунт, или к опорной раме,

состоящей из двух тавровых балок.

Эту раму устанавливают выше уровня

земли на 0,5 ми к ней помимо

элементов крепи подвешивают верх-

ний (нулевой) предохранительный

полог. После монтажа 3—4 рядов

колец в пространство между грунтовой

стенкой ствола и наружной поверх-

ностью крепи нагнетают через отвер-

стия в тюбингах цементно-песчаный

раствор. Опускную крепь (опускной

колодец) наращивают сверху и по

мере разработки грунта опускают вниз

под действием собственной массы

или дополнительной нагрузки. После

10.1.

Общий вид шахтного

ствола

а—комплекс «Темп-2»; б—

деревометаллическая

крепь; в, г—детали

металлической крепи; д—

детали узлов соединения

тюбингов между собой

опускания колодца до проектной от-

метки приступают к работам по уст-

ройству Уоннеля.

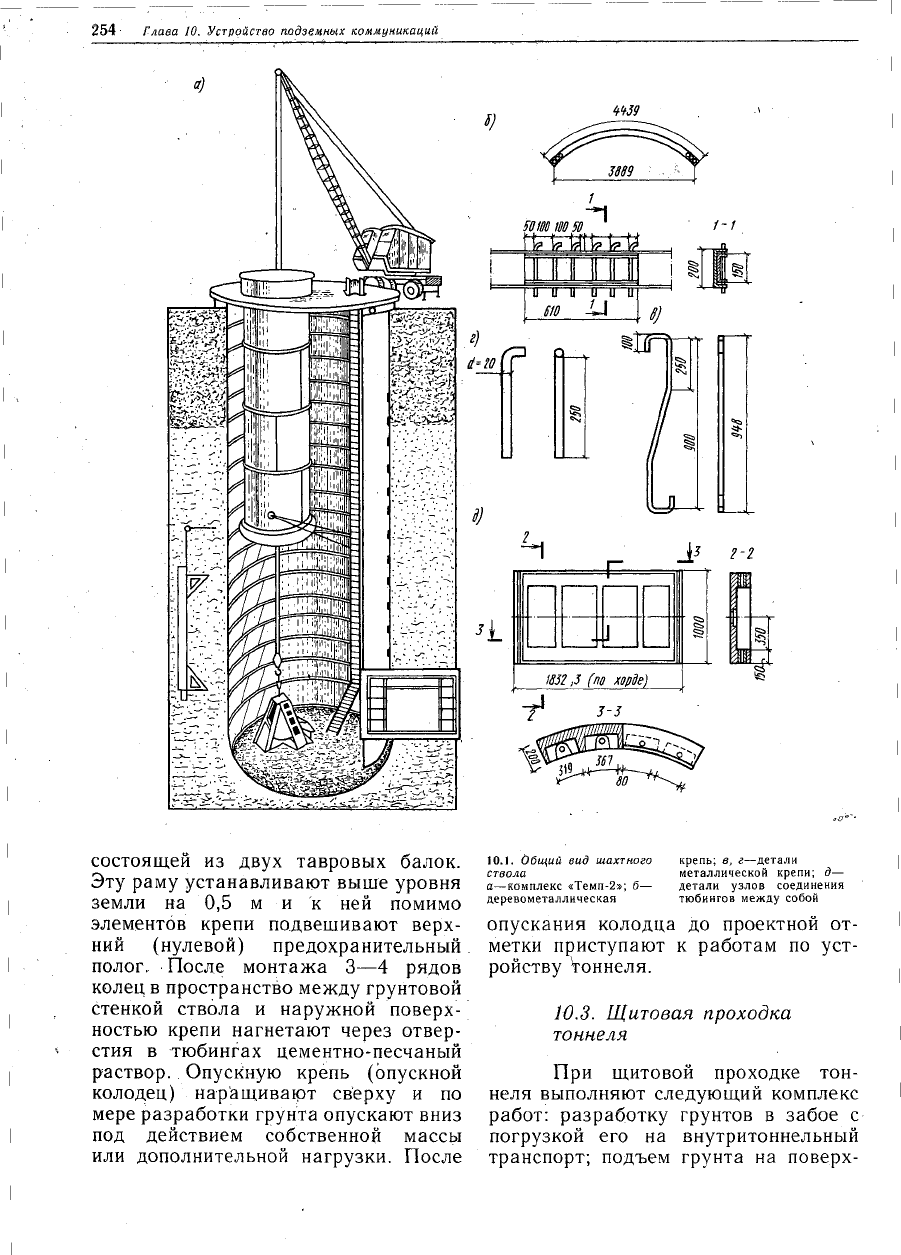

10.3. Щитовая проходка

тоннеля

При щитовой проходке тон-

неля выполняют следующий комплекс

работ: разработку грунтов в забое с

погрузкой его на внутритоннельный

транспорт; подъем грунта на поверх-

10.3. Щитовая проходки / ч;.;. п 2оЭ

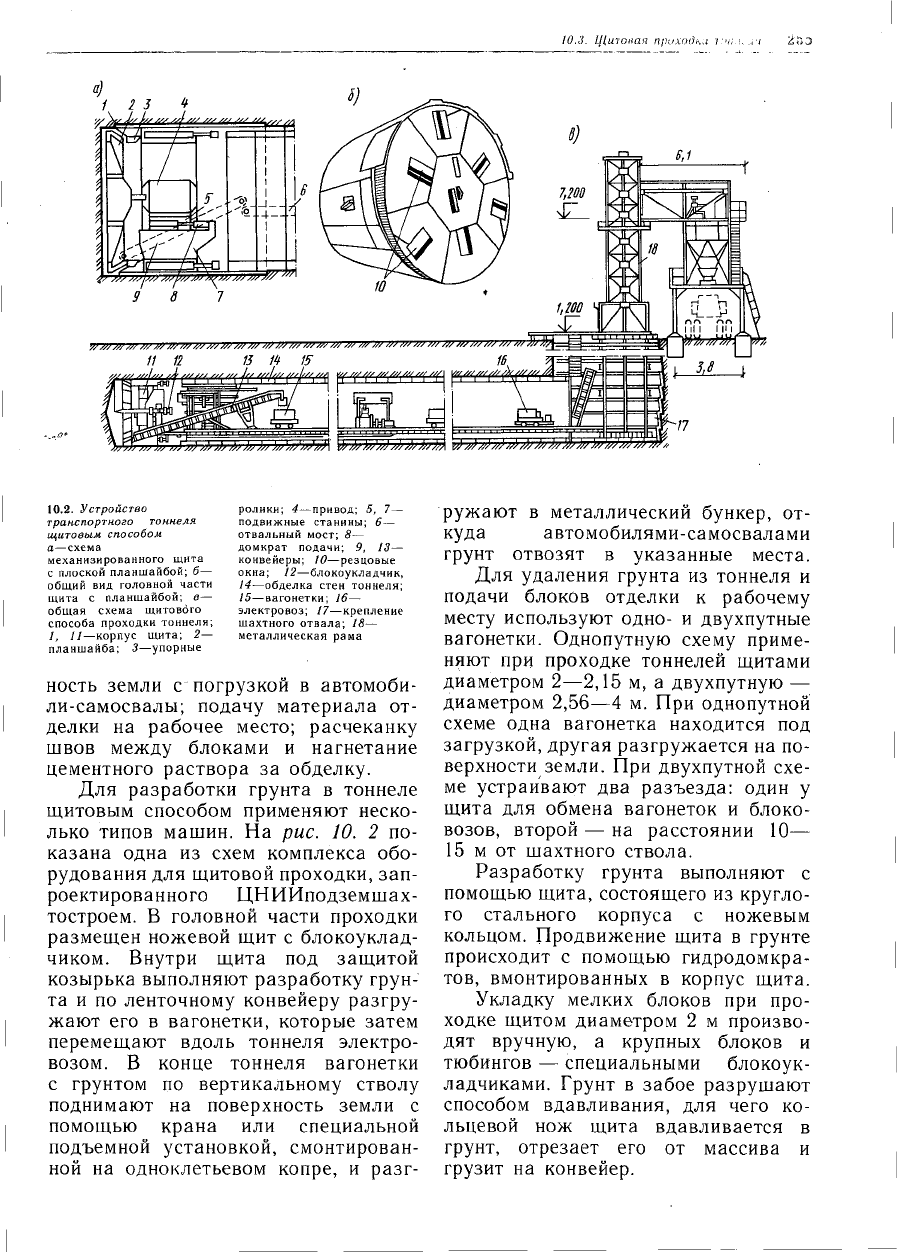

10.2.

Устройство

транспортного тоннеля

щитовым способом

а—схема

механизированного щита

с плоской планшайбой; б—

общий вид головной части

щита с планшайбой; в—

общая схема щитового

способа проходки тоннеля;

/, //—корпус щита; 2—

планшайба; 3—упорные

ролики; 4—привод; 5, 7—

подвижные станины; 6—

отвальный мост; 8—

домкрат подачи; 9, 13—

конвейеры; 10—резцовые

окна; 12—блокоукладчик,

14—обделка стен тоннеля;

15—вагонетки; 16—

электровоз; 17—крепление

шахтного отвала; 18—

металлическая рама

ность земли с погрузкой в автомоби-

ли-самосвалы; подачу материала от-

делки на рабочее место; расчеканку

швов между блоками и нагнетание

цементного раствора за обделку.

Для разработки грунта в тоннеле

щитовым способом применяют неско-

лько типов машин. На рис. 10. 2 по-

казана одна из схем комплекса обо-

рудования для щитовой проходки, зап-

роектированного ЦНИИподземшах-

тостроем. В головной части проходки

размещен ножевой щит с блокоуклад-

чиком. Внутри щита под защитой

козырька выполняют разработку грун-

та и по ленточному конвейеру разгру-

жают его в вагонетки, которые затем

перемещают вдоль тоннеля электро-

возом. В конце тоннеля вагонетки

с грунтом по вертикальному стволу

поднимают на поверхность земли с

помощью крана или специальной

подъемной установкой, смонтирован-

ной на одноклетьевом копре, и разг-

ружают в металлический бункер, от-

куда автомобилями-самосвалами

грунт отвозят в указанные места.

Для удаления грунта из тоннеля и

подачи блоков отделки к рабочему

месту используют одно- и двухпутные

вагонетки. Однопутную схему приме-

няют при проходке тоннелей щитами

диаметром 2—2,15 м, а двухпутную —

диаметром 2,56—4 м. При однопутной

схеме одна вагонетка находится под

загрузкой, другая разгружается на по-

верхности земли. При двухпутной схе-

ме устраивают два разъезда: один у

щита для обмена вагонеток и блоко-

возов, второй — на расстоянии 10—

15 м от шахтного ствола.

Разработку грунта выполняют с

помощью щита, состоящего из кругло-

го стального корпуса с ножевым

кольцом. Продвижение щита в грунте

происходит с помощью гидродомкра-

тов,

вмонтированных в корпус щита.

Укладку мелких блоков при про-

ходке щитом диаметром 2 м произво-

дят вручную, а крупных блоков и

тюбингов — специальными блокоук-

ладчиками. Грунт в забое разрушают

способом вдавливания, для чего ко-

льцевой нож щита вдавливается в

грунт, отрезает его от массива и

грузит на конвейер.

256 Г лава 10. Устройство подземных коммуникаций

В слабых грунтах применяют

гидромеханическую разработку грунта

в забое с помощью гидромониторной

установки. Для ввода щита в забой в

шахтном стволе устраивают проем,

а с противоположной стороны — упор-

ную стенку. По мере продвижения щи-

та производят

•

разработку грунта.

Опорой для гидродомкратов служит

отделка стен коллекторного тоннеля и

после того, когда гидродомкраты прод-

винут щит на величину, равную мак-

симальному ходу штока (но не менее

высоты блока обделки), обратным

движением гидродомкрата переме-

щают упорные кольца, после этого

ведется монтаж следующего кольца

обделки тоннеля. Контроль за прави-

льностью продвижения щита осу-

ществляется геодезическими инстру-

ментами.

Для разработки вязких глинистых

грунтов применяют механизированный

щит роторного действия. Рабочим ор-

ганом у него является плоская план-

шайба с резцовыми окнами. При

вращении планшайбы грунт срезается

стружкой и через резцовые прорези

поступает на наклонные ребра, а далее

с помощью системы ленточных кон-

вейеров подается в вагонетки.

НИИМосстроем разработана тех-

нология обделки тоннеля из трапецие-

видных блоков с гладкими стыками.

Кольцо собирают из восьми таких

блоков толщиной 150 и длиной 320 мм.

В том случае, когда разработку грун-

та в тоннеле ведут щитом диаметром

3,6 м, то применяют мелкие трапе-

циевидные и прямоугольные укрупнен-

ные блоки. Кольцо обделки собирают

из 20 мелких блоков толщиной 250

и длиной 500 мм, или из девяти пря-

моугольных укрупненных блоков раз-

мером 720ХП00Х200 мм, одного

предзамкового и одного замкового

блока. Соединяют их в кольцо по

цилиндрической поверхности на шпи-

льках, а кольца др^г с другом —

с помощью пазов и гребней,

Аналогичная конструкция кольца

обделки диаметром 4 м разработана

трестом «Шахтспецстрой», которая

состоит из шести укрупненных бло-

ков толщиной 200 мм и длиной 750 мм.

К недостаткам мелкоблочной об-

делки следует отнести высокую тру-

доемкость, значительное количество

продольных и поперечных швов, по-

нижающих водонепроницаемость об-

делки. Для устранения перечисленных

недостатков обделку стен коллектор-

ных тоннелей выполняют из трапецие-

видных железобетонных тюбингов

марки 400.

Кольцо обделки для щитов диамет-

ром 2,15 и 3,23 м собирают из четно-

го числа унифицированных трапецие-

видных тюбингов, имеющих плоский

стык, а кольца друг с другом — с по-

мощью болтов. Вслед за обделкой

(но с отставанием не более чем на

пять колец) производят первичное

нагнетание растворонасосом цемент-

но-песчаного раствора состава 1:

1,

1:2...

1:5 в пространство между грун-

том и наружной поверхностью обдел-

ки.

При такой технологии работ дости-

гается повышение жесткости и неиз-

меняемости геометрической формы ко-

лец обделки и повышается водонепро-

ницаемость коллектора или тоннеля.

В целях повышения качества об-

делки применяют бесшовную монолит-

но-прессованную обделку. Институт

«Метрогипротранс» совместно с Уп-

равлением' дорожно-мостового строи-

тельства Исполкома Моссовета разра-

ботал щитовой комплекс для уст-

ройства обделки тоннелей из монолит-

ного пресс-бетона (рис.

10.3).

При этом методе используют сле-

дующий порядок работ. По мере раз-

работки грунта и продвижения аг-

регата вперед в хвостовой части щита

устраивают монолитную обделку сек-

циями длиной по 500 мм. Для этого

предварительно устанавливают метал-

лическую секционную опалубку, сос-

тоящую из трех сегментов (по окруж-

ности) лоткового типа, соединяемых

друг с другом болтами. Бетонируют

обделку кольцами шириной 500 мм, не

делая перерывов в укладке бетона,

'10.4. Способ продавливания 257

10 А 11 12

P.\'//&s.VMsSS',-'s.'sss.'sss.'S'/.v.'7i

УЗЕЛ А

10 11 .12

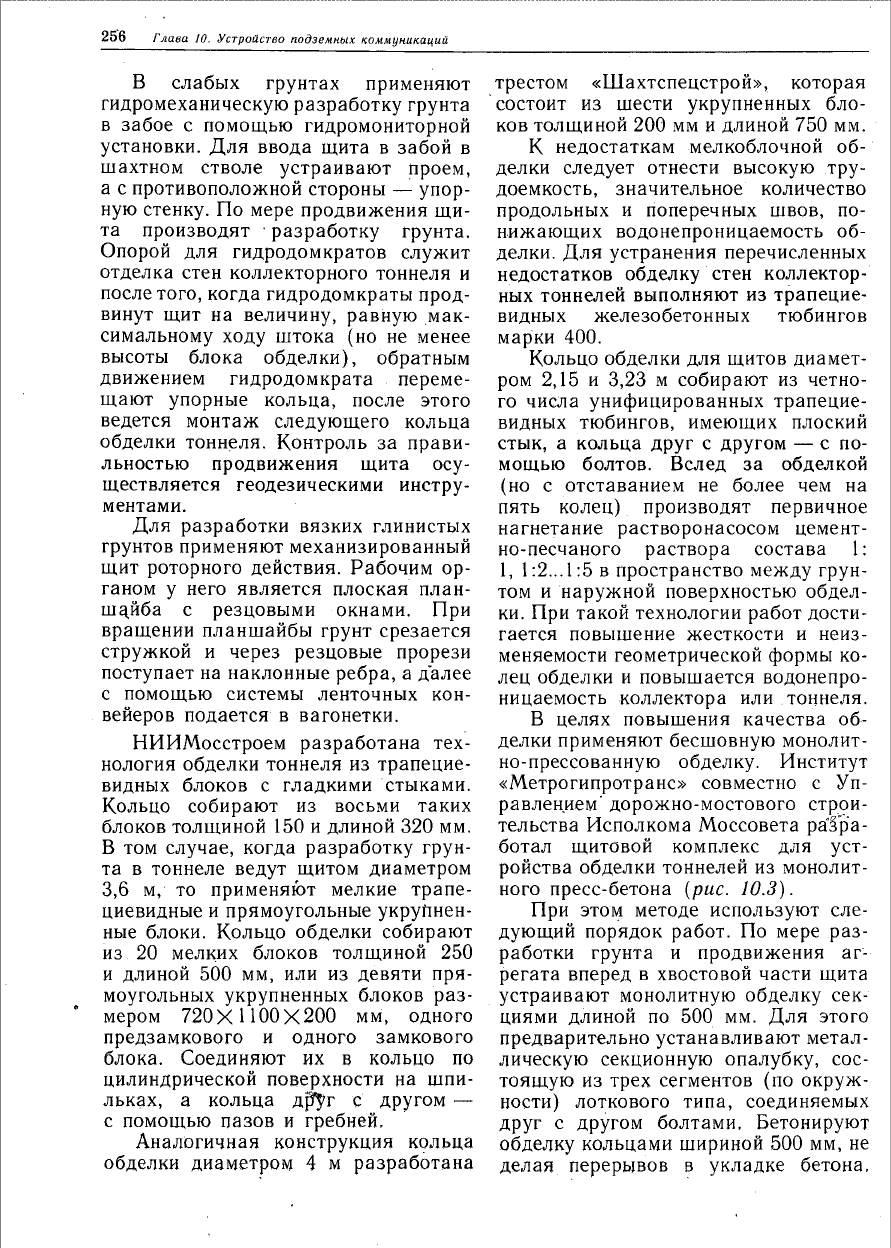

10.3.

Схема сооружения

тоннеля щитом с обделкой

из монолит но -

прессованного бетона

/—щит; 2—скребковый

перегружатель; <?—

транспортный мост; 4—

металлическая опалубка.;

5—механизм для

перестановки опалубки;

6—ленточный конвейер;

7—вагонетки; 8—

аккумуляторный

электровоз; 9—

бетонораздатчик; 10—

корпус щита; //—

пресс-кольцо; 12—

монолитно-прессовая

обделка

..Васпалубливание бетона производят

на четвертые сутки после укладки

прессованного бетона. Уплотнение

бетона выполняют с помощью реак-

тивного усилия щитовых домкратов,

передвигающих жесткое неразрывное

пресс-кольцо между опалубкой и обо-

лочкой щита. При таком методе дости-

гается прокладка тоннеля до 3 м/сут.

Трудоемкость по сравнению с обдел-

кой из сборных элементов умень-

шается на 25—40%.

Для возведения городских подзем-

ных коммуникаций применяется опти-

мальный по технико-экономическим

показателям ряд коллекторных тонне-

лей с внутренним диаметром 1,8;

2,25—-4,5 м. В соответствии с этим для

строительства таких тоннелей приме-

няют, высокопроизводительные щито-

вые комплексы: КЩ-2ДБ, КЩ-2,6Б,

КЩ-3,2Б...КЩ-5,2Б. Скорость про-

ходки таких щитовых комплексов

составляет 3,8 м/смену.

В состав механизированного ком-

плекса КЩ-3,2Б, входят: щит с рабо-

чим органом, разрабатывающим по-

роду; механизмы для погрузки грунта;.

перегрузочный конвейер; блокоуклад-

чик с приспособлением для разгруз-

ки блоков; конвейер для удаления

грунта й подачи блоков, растворо-

нагнетатель для заполнения прост-

ранства за обделкой и другое оборудо-

вание. Указанный комплекс позволяет

снизить стоимость строительства на

15—20 %, увеличить производитель-

ность труда рабочих в 2—3 раза.

10.4. Способ продавливания

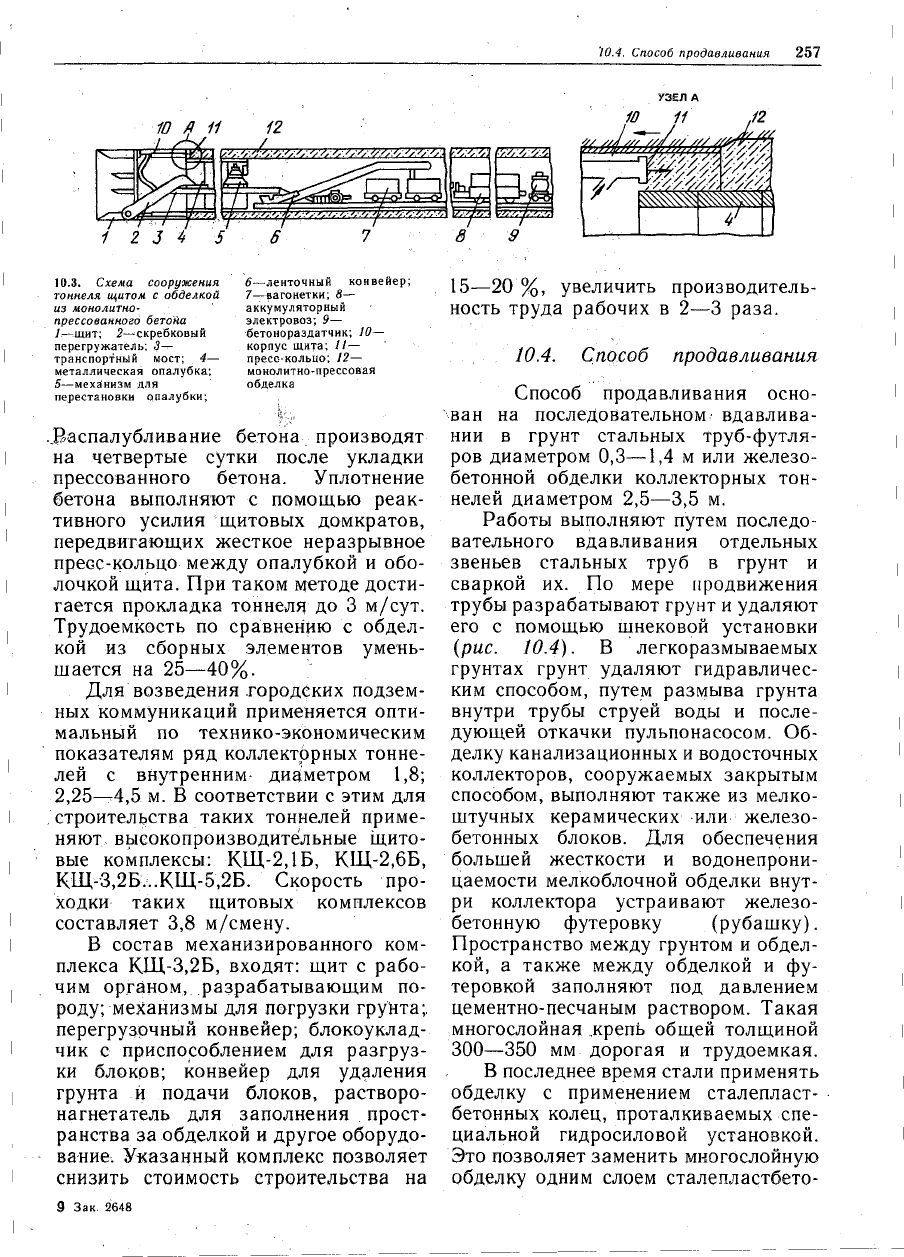

Способ продавливания осно-

ван на последовательном вдавлива-

нии в грунт стальных труб-футля-

ров диаметром

0,3—1,4

м или железо-

бетонной обделки коллекторных тон-

нелей диаметром 2,5—3,5 м.

Работы выполняют путем последо-

вательного вдавливания отдельных

звеньев стальных труб в грунт и

сваркой их. По мере продвижения

трубы разрабатывают грунт и удаляют

его с помощью шнековой установки

(рис.

10.4).

В легкоразмываемых

грунтах грунт удаляют гидравличес-

ким способом, путем размыва грунта

внутри трубы струей воды и после-

дующей откачки пульпонасосом. Об-

делку канализационных и водосточных

коллекторов, сооружаемых закрытым

способом, выполняют также из мелко-

штучных керамических или железо-

бетонных блоков. Для обеспечения

большей жесткости и водонепрони-

цаемости мелкоблочной обделки внут-

ри коллектора устраивают железо-

бетонную футеровку (рубашку).

Пространство между грунтом и обдел-

кой, а также между обделкой и фу-

теровкой заполняют под давлением

цементно-песчаным раствором. Такая

многослойная .крепь общей толщиной

300—350 мм дорогая и трудоемкая.

В последнее время стали применять

обделку с применением сталепласт-

бетонных колец, проталкиваемых спе-

циальной гидросиловой установкой.

Это позволяет заменить многослойную

обделку одним слоем сталепластбето-

9 Зак. 2648

258 Г лава 10. Устройство подземных коммуникаций

на. Он трещиноустойчив, хорошо

формируется при изготовлении тон-

костенных конструкций и является

стойким при воздействии на него

кислот, щелочей и солей.

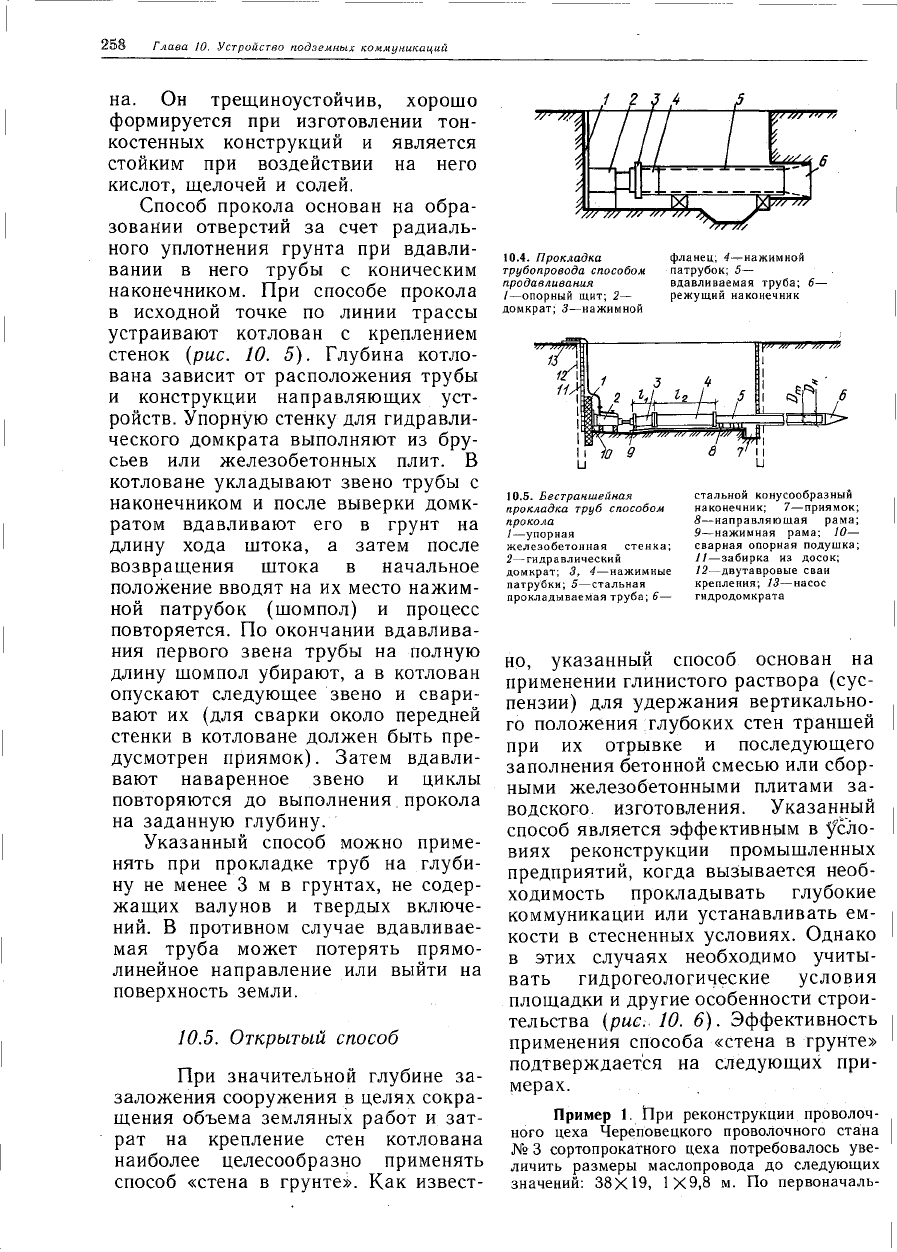

Способ прокола основан на обра-

зовании отверстий за счет радиаль-

ного уплотнения грунта при вдавли-

вании в него трубы с коническим

наконечником. При способе прокола

в исходной точке по линии трассы

устраивают котлован с креплением

стенок (рис. 10. 5). Глубина котло-

вана зависит от расположения трубы

и конструкции направляющих уст-

ройств. Упорную стенку для гидравли-

ческого домкрата выполняют из бру-

сьев или железобетонных плит. В

котловане укладывают звено трубы с

наконечником и после выверки домк-

ратом вдавливают его в грунт на

длину хода штока, а затем после

возвращения штока в начальное

положение вводят на их место нажим-

ной патрубок (шомпол) и процесс

повторяется. По окончании вдавлива-

ния первого звена трубы на полную

длину шомпол убирают, а в котлован

опускают следующее звено и свари-

вают их (для сварки около передней

стенки в котловане должен быть пре-

дусмотрен приямок). Затем вдавли-

вают наваренное звено и циклы

повторяются до выполнения прокола

на заданную глубину.

Указанный способ можно приме-

нять при прокладке труб на глуби-

ну не менее 3 м в грунтах, не содер-

жащих валунов и твердых включе-

ний. В противном случае вдавливае-

мая труба может потерять прямо-

линейное направление или выйти на

поверхность земли.

10.5. Открытый способ

При значительной глубине за-

заложения сооружения в целях сокра-

щения объема земляных работ и зат-

рат на крепление стен котлована

наиболее целесообразно применять

способ «стена в грунте». Как извест-

но. Прокладка

трубопровода способом

продавливания

1—опорный щит; 2—

домкрат; 3—нажимной

фланец; 4—-нажимной

патрубок; 5—

вдавливаемая труба; 6—

режущий наконечник

10.5.

Бестраншейная

прокладка труб способом

прокола

1—упорная

железобетонная стенка;

2—гидравлический

домкрат; 3, 4—нажимные

патрубки; 5—стальная

прокладываемая труба; 6—

стальной конусообразный

наконечник; 7—приямок;

8—направляющая рама;

9—нажимная рама; 10—

сварная опорная подушка;

//—забирка из досок;

12—двутавровые сваи

крепления; 13—насос

гидродомкрата

но,

указанный способ основан на

применении глинистого раствора (сус-

пензии) для удержания вертикально-

го положения глубоких стен траншей

при их отрывке и последующего

заполнения бетонной смесью или сбор-

ными железобетонными плитами за-

водского, изготовления. Указанный

способ является эффективным в Усло-

виях реконструкции промышленных

предприятий, когда вызывается необ-

ходимость прокладывать глубокие

коммуникации или устанавливать ем-

кости в стесненных условиях. Однако

в этих случаях необходимо учиты-

вать гидрогеологические условия

площадки и другие особенности строи-

тельства (рис 10. 6). Эффективность

применения способа «стена в грунте»

подтверждается на следующих при-

мерах.

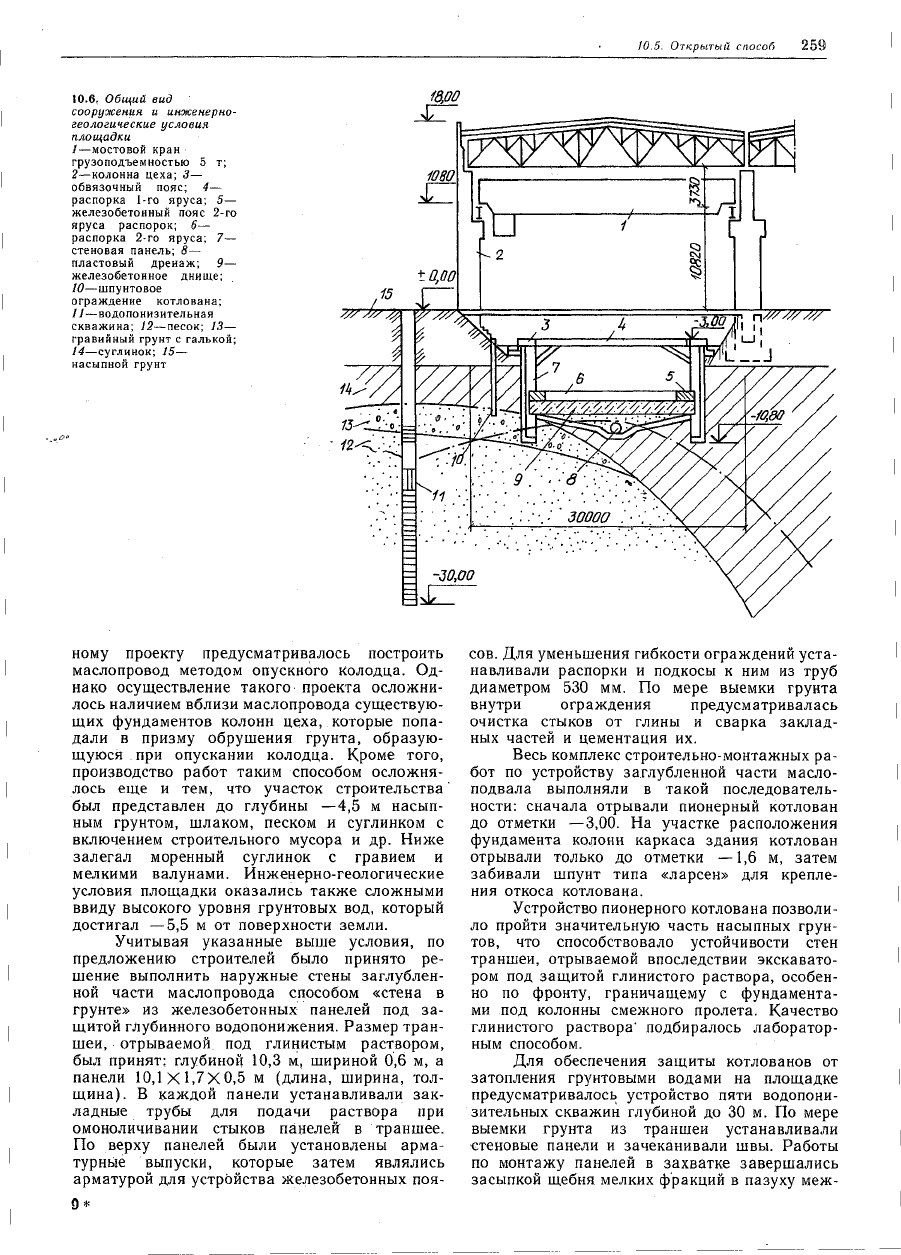

Пример 1. При реконструкции проволоч-

ного цеха Череповецкого проволочного стана

№ 3 сортопрокатного цеха потребовалось уве-

личить размеры маслопровода до следующих

значений: 38X19, 1X9,8 м. По первоначаль-

10.5. Открытый способ 259

10.6,

Общий вид

сооружения и инженерно-

геологические условия

площадки

1—мостовой кран

грузоподъемностью 5 т;

2—колонна цеха; 3—

обвязочный пояс; 4—

распорка 1-го яруса; 5—

железобетонный пояс 2-го

яруса распорок; 6—

распорка 2-го яруса; 7—

стеновая панель; 8—

пластовый дренаж; 9—

железобетонное днище;

10—шпунтовое

ограждение котлована;

11—водопонизительная

скважина; 12—

песок;

13—

гравийный грунт с галькой;

14—суглинок; 15—

насыпной грунт

ному проекту предусматривалось построить

маслопровод методом опускного колодца. Од-

нако осуществление такого проекта осложни-

лось наличием вблизи маслопровода существую-

щих фундаментов колонн цеха, которые попа-

дали в призму обрушения грунта, образую-

щуюся при опускании колодца. Кроме того,

производство работ таким способом осложня-

лось еще и тем, что участок строительства

был представлен до глубины —4,5 м насып-

ным грунтом, шлаком, песком и суглинком с

включением строительного мусора и др. Ниже

залегал моренный суглинок с гравием и

мелкими валунами. Инженерно-геологические

условия площадки оказались также сложными

ввиду высокого уровня грунтовых вод, который

достигал —5,5 м от поверхности земли.

Учитывая указанные выше условия, по

предложению строителей было принято ре-

шение выполнить наружные стены заглублен-

ной части маслопровода способом «стена в

грунте» из железобетонных панелей под за-

щитой глубинного водопонижения. Размер тран-

шеи,

отрываемой под глинистым раствором,

был принят; глубиной 10,3 м, шириной 0,6 м, а

панели 10,1X1,7X0,5 м (длина, ширина, тол-

щина). В каждой панели устанавливали зак-

ладные трубы для подачи раствора при

омоноличивании стыков панелей в траншее.

По верху панелей были установлены арма-

турные выпуски, которые затем являлись

арматурой для устройства железобетонных поя-

сов.

Для уменьшения гибкости ограждений уста-

навливали распорки и подкосы к ним из труб

диаметром 530 мм. По мере выемки грунта

внутри ограждения предусматривалась

очистка стыков от глины и сварка заклад-

ных частей и цементация их.

Весь комплекс строительно-монтажных ра-

бот по устройству заглубленной части масло-

подвала выполняли в такой последователь-

ности: сначала отрывали пионерный котлован

до отметки —3,00. На участке расположения

фундамента колонн каркаса здания котлован

отрывали только до отметки —1,6 м, затем

забивали шпунт типа «ларсен» для крепле-

ния откоса котлована.

Устройство пионерного котлована позволи-

ло пройти значительную часть насыпных грун-

тов,

что способствовало устойчивости стен

траншеи, отрываемой впоследствии экскавато-

ром под защитой глинистого раствора, особен-

но по фронту, граничащему с фундамента-

ми под колонны смежного пролета. Качество

глинистого раствора' подбиралось лаборатор-

ным способом.

Для обеспечения защиты котлованов от

затопления грунтовыми водами на площадке

предусматривалось устройство пяти водопони-

зительных скважин глубиной до 30 м. По мере

выемки грунта из траншеи устанавливали

стеновые панели и зачеканивали швы. Работы

по монтажу панелей в захватке завершались

засыпкой щебня мелких фракций в пазуху меж-

9 *

260 Г лава JO. Устройство подземных коммуникаций

ду стенкой траншеи и панели. Щебень в пазухах

уплотняли трамбовками, подвешенными, на

кране. В связи с опасностью возникновения

деформаций существующих фундаментов цеха

осуществлялся геофизический контроль за

состоянием существующих колонн цеха. По

окончании монтажа и омоноличивания пане-

лей бетонировали обвязочный пояс. Выемку

грунта внутри ограждающих стен выполняли

экскаватором. По окончании земляных работ на

каждом участке устраивали пластовый дрен&ж

под днищем и в самом днище, далее бетониро-

вали перегородки, стены и перекрытия.

Экономическая эффективность принятого

способа «стена в грунте» вместо предусмотрен-

ного по первоначальному проекту способа

опускного колодца из монолитного железобето-

на позволила сократить продолжительность

строительства на 190 дней и достичь эконо-

мического эффекта в сумме 48,7 тыс. руб.

Пример 2. В Загорске Московской обл.

построена насосная станция, наружные стены

подземной части которой были выполнены спо-

собом «стена в грунте». Основные размеры

сооружения: внутренний диаметр 16,6 м, глуби-

на 9,3, толщина стены 0,6 м. Стены выпол-

няли из монолитного железобетона. Периметр

траншеи был разбит на 10 захваток длиной

5,4 м каждая. В качестве разграничителей за-

хваток были применены бетонные трубчатые

сваи диаметром 0,6 м с приваренными уголками

в местах сопряжения с грунтом стен траншеи

для предотвращения проникания литого бетона

в соседнюю захватку. Грунты в зоне строитель-

ства характеризуются следующими напластова-

ниями: растительный слой 0,5 м, суглинок 1,5 м,

netoK мелкий водонасыщенный 2,2 м, гравийные

отложения 1,3 м, полутвердая глина на большую

глубину. Разрабатывали траншею траншееко-

пателем ВНИИГС Минмонтажспецстроя. Гли- )

нистый раствор применялся плотностью 1,1— •

1,15 г/см

3

. Перед установкой арматурного кар-

каса в каждой захватке траншеи производили \

регенерацию глинистого раствора с доведением

его плотности до

1,1

—1,2 г/см

3

. Бетонирование

выполнялось с помощью вертикально переме-

щаемой трубы бетонной смесью марки 200 с

осадкой конуса 16—20 см. Применение способа

«стена в грунте» позволило снизить сметную

стоимость объекта на 45,8 тыс. руб.

Пример 3. Как известно, при строительстве

«стена в грунте» для обеспечения устой-

чивости стен и последующей эксплуатации

возводимого сооружения необходимо; выполнить

ряд таких конструктивных мероприятий, как

устройство временных и постоянных распо-

рок из металлических и монолитных элемен-

тов или грунтовых^ анкеров.

>

Перечисленные

мероприятия; не применяют дри •круглых (в пла-

не) сооружениях, стены которых работают как

кольцевое сечение, а не по балочной схеме.

Устройство постоянных или временных крепле-

ний конструкций связано с большимобъемом

трудоемких работ, для выполнения которых

требуется привлечение высококвалифйциррйан-

ных рабочих и затрат материальных ресур-

сов.

В поисках экономичных и надежных

решений, позволяющих возводить заглубленные

сооружения способом «стена в грунте» без

выполнения монолитных поясов и установки

временных распорок, в НПО «Союзспецфунда-

ментстрой» разработан и осуществлен на строи-

тельстве подземной части сооружения Павло-

дарского алюминиевого завода. Заглубленная

часть сооружения представляет собой в плане

прямоугольнике размером 12X30 м и глубиной

17,3 м с одним перекрытием на отметке—8,800 м.

Геологическое строение площадки весьма слож-

ное.

Верхний слой мощностью до 5,8 м представ-

лен насыпными грунтами. Подземные воды зале-

гают на отметке —5,000 м. По первоначаль-

ному проекту были приняты следующие конст-

руктивные решения. Для обеспечения прост-

ранственной жесткости применялись металли-

ческие сварные рамы с шагом 6 м; наруж-

ные стены выполняли из сборных железобе-

тонных панелей размером 6X2,1 м, толщи-

ной 500 и 400 мм. Работы по устройству

«стена в грунте» велись из пионерного котло-

вана, отрытого до отметки —4,000 м, до отрыв-

ки траншей устраивались форшахты из пря-

моугольных железобетонных плит. Отрывка

траншей производилась напорным штанговым

грейфером под суспензией из местных глин.

Укрупнительная сборка металлических рам вы-

полнялась в кондукторе на площадке. Масса

отдельных рам достигала 40 т. Точность уста-

новки кондукторов контролировалась теодоли-

том.

Очередность монтажа предусматривала на

первом -этапе установку рам, а затем монтаж

наружных стен подземной части сооружения

(рас. 10. 7). Монтаж рам и панелей сопро-

вождался заполнением пазух траншеи гли-

нисто-цементным раствором. После окончания

монтажа стен подземной части начинали

разработку грунта внутри сооружения ^"по-

мощью экскаваторов. По мере разработки

грунтового ядра по каркасу устанавливались

механические связи. Принятые конструкции и

технологические решения взамен прежнего мо-

нолитного варианта заглубленного сооруже-

ния позволили снизить на 200 тыс. руб. смет-

ную стоимость и сократить срок строительства

в 2,5 раза.

10.6. Контроль качества

и

Работа/" связанные с возве-

дением подземных 'И Заглублённых

сооружений, Йтзляютсй скрытыми, и их

йриемка''''Abji'ikWa оформляться актом.

При прбйзЙодствё рйбот 'надлежит

строго боблюдагть технологию, предус-

мотренную в проекте, Особое внима-