Сборник трудов конференции Павловские чтения 2010

Подождите немного. Документ загружается.

Секция 6. Формирование структуры и свойств металлопродукции.

500

ТРАЕКТОРНОЕ УПРАВЛЕНИЕ СТРУКТУРОЙ МЕТАЛЛА В СТАЦИОНАРНЫХ

ПРОЦЕССАХ ДЕФОРМИРОВАНИЯ С ГЕЛИКОИДАЛЬНЫМ ИСТЕЧЕНИЕМ

Галкин С.П.

НИТУ «МИСиС»

Изыскания последних лет показали перспективность металлов с ультрамелкозернистой

структурой как конструкционных и функциональных материалов нового поколения с качественно

новым комплексом свойств. Один из методов измельчения структурного строения, включает

проведение так называемой интенсивной пластической деформации (ИПД). В качестве

технических средств для ИПД наиболее часто применяется процессы равноканального

прессования, осадки с кручением, винтовой экструзии. На сегодняшний день ни один из этих

процессов не позволяет получить изделия, приемлемые, по форме и габаритным размерам, для

широкого практического конструирования. В первую очередь это касается возможности

структурирования металла в длинномерных изделиях, типа прутков и штанг.

В решении этой проблемы существенное продвижение может быть достигнуто с помощью

траекторного управления структурой металла в стационарных процессах деформирования с

геликоидальным истечением.

Одним из наиболее перспективных способов глубокого структурирования металла в

длинномерных объемах является тректорно-управляемый вариант радиально-сдвиговой

(винтовой) прокатки (РСП) [1]. РСП реализует особые траекторно-скоростные условия

формоизменения длинномерных объемов, которые позволяют достигать качественно новых,

мелкодисперсных состояний металла, практически не доступных для других стационарных

способов ОМД. В основе способа лежит траекторное управление истечением металла. В очаге

деформации создается течение металла с торможением внешнего слоя заготовки и разгоном

внутреннего, наводящие объемный макросдвиг .

Кинематика винтового движения элементов поверхности металла, находящегося вне очага

деформации, описывается полной скоростью V

β

0(1)

ее осевой V

X0(1)

и окружной V

ϕ

0(1)

составляющими, угловой скоростью вращения

ω

0(1)

и углом подъема

β

0(1)

винтовых траекторий.

Индекс «0» соответствует исходной заготовке диаметром d

0

; а индекс «1» — получаемому

раскату диаметром d

1

после деформирования с коэффициентом вытяжки

µ

=

η

2

= (d0/d1)

2

.

Кинематический результат радиально-сдвиговой прокатки измеряется отношением полной

конечной скорости металла к начальной на произвольной траектории, т.е. кинематическим

коэффициентом вытяжки

( )

2

0

0

2

1

2

2

1

1

1

2

0

1

1

1

2

2

2

⋅⋅+

+

⋅==

d

tg

d

tg

V

V

d

V

ρ

µηβ

ρ

β

µ

ρ

µ

β

β

,

где

ρ

0

и

ρ

1

расстояния от рассматриваемой траектории до оси прокатки до и после прокатки,

соответственно.

При постоянном по сечению коэффициенте вытяжки соблюдается равенство 2

ρ

0

/d

0

= 2

ρ

1

/d

1

.

В силу стационарности процесса

µ

V

показывает и изменение длины винтовой траектории в

результате обжатия. Для процесса продольной прокатки и стационарной стадии прессования

отношение полных скоростей равно отношению длин проката и заготовки, т.е. равно

коэффициенту вытяжки.

Секция 6. Формирование струк

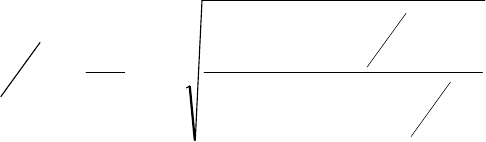

На рис. 1 предс

тавлен демонстрационный

=1 с учетом того, что

µη

=

.

Формула (1) и график показывают

металла зависит не только от изменения

µ

), как это имеет место при продольной

траекторий движения металла, т.е.

Рис.1. Влияние угла подъема

коэффициент вытяжки

µ

V

Угол подъема траекторий движения

поверхности заготовки до 90

0

на

результат прокатки, приобретая

испытывают замедление течения

нейтральная цилиндрическая

поверхность

изменили длины своей траектории

уменьшение скорости перемещения

расширяющихся трубок тока.

Во внешнем слое каждый

деформации сжатия по радиусу

перемещения (вдоль винтовой траектории

винтовой траектории.

Секция 6. Формирование струк

туры и свойств металлопродукции.

501

демонстрационный график зависимости

µ

V

от

µ

показывают, что изменение скорости движения элементарных

изменения габаритных размеров заготовки (коэффициента

при продольной прокатке, но и от внутренней

металла т.е. от

β

- фактора.

подъема траектории

β

1

и коэффициента вытяжки

и характер проработки структуры металла

траекторий движения непрерывно

уменьшается от

на оси. Соответственно, и изменяется траекторно

приобретая характер специфической неравномерности

течения, а центральные ускорение. В объеме заготовки

поверхность, точки на которой сохранили абсолютную

траектории. В стационарном течении несжимаемого

перемещения частиц внешнего слоя неизбежно связано

каждый малый траекторно ориентированный элемент

радиусу заготовки (рис.2), деформации сжатия

винтовой траектории) и, соответственно, деформации

туры и свойств металлопродукции.

и

β

1

при 2

ρ

0

/d

0

= 2

ρ

1

/d

1

движения элементарных объемов

заготовки (коэффициента вытяжки

внутренней геометрии

винтовых

вытяжки

µ и на траекторный

металла

.

уменьшается от минимального

β

1

на

изменяется траекторно

-скоростной

неравномерности. Внешние слои

объеме заготовки существует

абсолютную скорость и не

несжимаемого материала

неизбежно связано с образованием

ориентированный элемент подвергается

сжатия по направлению

деформации растяжения поперек

Секция 6. Формирование струк

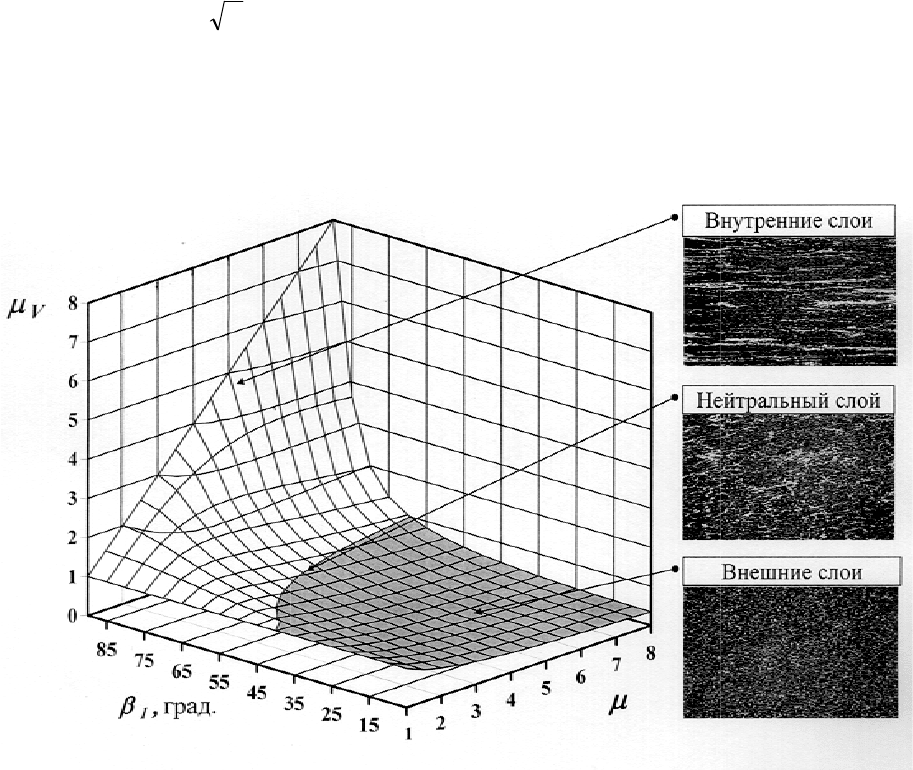

Рис. 2. Формоизменение траекторно

В стационарном течении несжимаемого

внешнего слоя неизбежно связано

(рис.За). Элементы структурного

двухсторонней осадкой (вдоль траектории

обособленных частиц, высокой дисперсности

Скорость частиц на осевом волокне

увеличивается пропорционально

уменьшается. Проработка структуры

с многосторонним обжатием или прессования

утоняются с образованием структурной

Торможение внешних слоев и

объемного макросдви

га, интенсифицирующего

Таким образом, способ позволяет

мелкодисперсным, вплоть до субмикрокристаллического

волокнистым внутренним. Такое

естественно композиционное слоистое

рабочую функцию, то такое строение

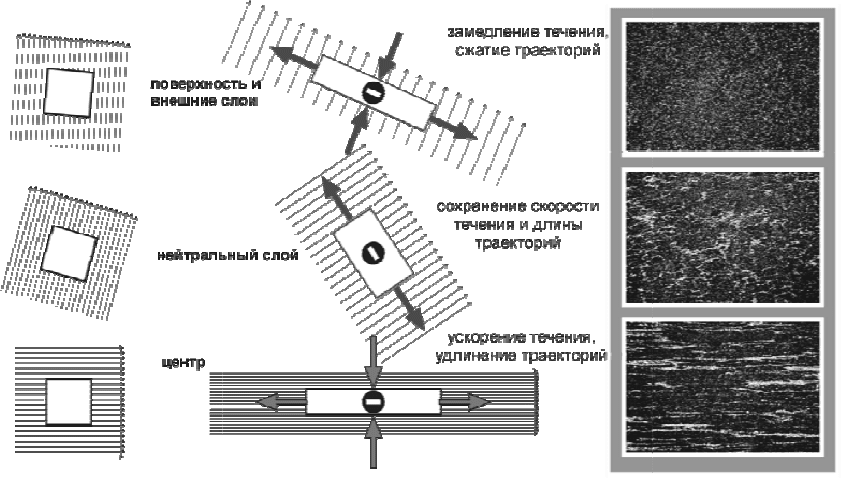

Формирование локально расширяющихся

сужающемся (конфузоре) очаге

особенностей РСП с управляемыми

наличием именно этой зоны, которая

длинномерного прутков, таких как

труб. Такой схемы истечения металла

свойства.

Опытами доказана возможность

сдвиговой прокаткой прутков с

металла.

Секция 6. Формирование струк

туры и свойств металлопродукции.

502

Формоизменение траекторно

-

ориентированных элементов при

проработки структуры.

несжимаемого материала уменьшение скорости

связано с образованием

расширяющихся трубок

структурного строения металла, подвергнутые расширяющемуся

вдоль траектории и вдоль радиуса), приобретают

высокой дисперсности.

осевом волокне и его длина так же, как и при

пропорционально коэффициенту вытяжки. Сечение центральных

структуры металла действует по типу продольной

или прессования. Элементы структурного строения

структурной полосчатости (рис. Зв).

слоев и ускорение внутренних создают в очаге

интенсифицирующего измельчение структурного строения

способ позволяет получать длинномерный прокат

субмикрокристаллического и наноструктурного

Такое состоя

ние структуры может быть классифицировано

композиционное слоистое. Поскольку внешний слой часто

строение называют еще функционально градиентным

локально расширяющихся трубок тока (

диффузоров

очаге деформации представляет собой одну

управляемыми траекториями. Преимущества этого

которая отсутствует в других стацио

нарных

таких как, продольная прокатка, прессование и даже

истечения металла нет и в способах испытания металлов

доказана возможность получения

траекторно управляемой

прутков с субмикрокристаллическим и наноструктурным

туры и свойств металлопродукции.

элементов при РСП и характер

скорости перемещения частиц

трубок тока (диффузоров)

расширяющемуся течению с

приобретают форму изотропных

при продольной прокатке,

центральных трубок тока

продольной прокатки в кали

брах

структурного строения вытягиваются и

очаге деформации эффект

структурного строения.

прокат с изотропным

наноструктурного, внешним слоем и

быть классифицировано как

часто выполняет основную

градиентным.

диффузоров)

в интегрально

одну из фундаментальных

этого способа обусловлены

нарных процессах получения

прессование и даже винтовая прокатка

металлов на механические

управляемой радиально

-

наноструктурным состоянием

Секция 6. Формирование структуры и свойств металлопродукции.

503

Рис.3. Характер трансформации трубок тока при РСП

а) внешние слои- уменьшение скорости, расширение трубок тока; б) нейтральный слой -

неизменность скорости и площади сечения трубок тока; в) центральный слой - увеличение

скорости, сужение трубок тока.

В целях практического применения весьма привлекательна возможность глубокого

структурирования металла прокаткой со свободным выбором диаметров заготовки и прутка и

длине, достигающей до 200 диаметров и более. На одном комплекте универсальных и дешевых

валков можно производить прокат более 50 диаметров с точностью не ниже ±0,1%. Станы РСП

имеют малую массу, оснащены главным приводом низкой мощности, монтируются без

фундаментного цикла. Технология может быть использована как на действующем производстве,

так и при создании новых технологических комплексов.

С применением этого способа [1] и реализующих его министанов винтовой прокатки,

разработанных на кафедре технологии и оборудования трубного производства НИТУ «МИСиС»,

в Центре наноструктурных материалов и технологий Белгородского государственного

университета (г. Белгород) и в Институте физики прочности и материаловедения СО РАН

(г.Томск) созданы опытно-промышленные участки по производства прутков из титановых сплавов

с субмикрокристаллическим и наноструктурным состоянием [2].

1.

Пат. РФ №2293619.

3. Ю.Р. Колобов, М.Б. Иванов. Опыт организации инновационной деятельности в рамках

крупного комплексного проекта федеральной целевой программы Минобрнауки, Инновации РАН-

2009, материалы ежегодной научно-практической конференции, Томск, 18-20 ноября 2009г., с.253-

260.

Секция 6. Формирование структуры и свойств металлопродукции.

504

ОЦЕНКА МЕХАНИЧЕСКИХ СВОЙСТВ И ПОРИСТОСТИ ЦИРКОНИЕВОЙ

МЕТАЛЛОКЕРАМИКИ

С.В. Гук, А.В. Янина, Р. Кавалла, Вайгельт К., Шэрфль В., Анезирис К.

Германия, Фрайбергская Горная Академия, Институт обработки металлов давлением,

sergey.guk@imf.tu-freiberg.de

1. Введение

В настоящее время в связи с ужесточившимися требованиями к прочности, массе и

износостойкости конструкций в машиностроении все большее внимание уделяется

металлокерамическим материалам (англ. metal matrix composites, MMC), представляющим собой

композит из металлической матрицы и неметаллических (карбидов и нитридов бора и кремния,

тугоплавких оксидов алюминия, циркония и др.) включений или волокон [1-4]. Одной из

последних современных разработок является металлокерамика на основе аустенитной ТРИП-

стали AISI 304 и частично стабилизированной добавками MgO керамики на основе ZrO

2

[5-7].

Последняя претерпевает в результате приложения внешней нагрузки полиморфное фазовое

превращение из тетрагональной модификации в моноклинную с одновременным увеличением

обьема на 3-5%. Схожий эффект наблюдается в стальной матрице в результате фазового ТРИП-

превращения аустенита в мартенсит под действием приложенной внешней нагрузки. В результате

„двойного фазового превращения“ данная металлокерамика характеризуется большим

потенциалом деформационной способности и значительным упрочняющим эффектом в процессе

деформации.

Среди целого ряда способов изготовления металлокерамики (литье под давлением, инфильтрация,

электроосаждение и т.д.) наибольшее распространиение получили процессы порошковой

металлургии, такие как спекание, ГИП, горячее прессование. Характерной особенностью деталей

из порошковых материалов является наличие остаточной пористости, оказывающей негативное

влияние на механические свойства деталей, такие как прочность и пластичность. Параллельно

происходит изменение физических свойств материала - его массы и модуля упругости.

Поскольку в большинстве своем детали, изготовленные по технологии порошковой металлургии,

обладают небольшими размерами и сложной геометрической конфигурацией, то при определении

прочностных характеристик часто используются расчетные нестандартные методы [8],

основанные на традиционных показателях относительной плотности и твердости.

Целью настоящей работы является отработка методики определения прочности для

однокомпонентных порошковых материалов [8] применительно к исследуемой двухкомпонентной

металлокерамике на основе ТРИП-стали и диоксида циркония ZrO

2

.

2. Методика расчета предела прочности однокомпонентных порошковых материалов

методами неразрушающих испытаний

В работе [8] предлагается методика определения предела прочности спеченного

однокомпонентного порошка по результатам замеров твердости HV, удельной плотности ρ и

модуля упругости E для широкого спектра железных, стальных и бронзовых порошков.

*

,

ρσ

⋅⋅=

m

HV

K

B

0250

(1)

где σ

B

- предел прочности спеченного материала,

K - коэффициент пропорциональности, равный для группы исследованных порошков 0,45,

HV

0,025

- твердость по Викерсу с нагрузкой 0,025 тс,

ρ

*

- относительная плотность спеченного образца, равная отношению замеренной удельной

плотности образца к ее значению для компактного материала,

Секция 6. Формирование структуры и свойств металлопродукции.

505

m -

относительный показатель, расчитываемый как

*

*

ρ

−

−

=

1

1 E

m

(2)

причем E

*

- относительный модуль упругости спеченного образца, равный отношению

замеренного модуля упругости образца к его значению для компактного материала.

Относительный показатель m, являясь структурно-чуствительной характеристикой рассмотренных

материалов, зависит от формы пор и меняется в интервале от 2,30 до 3,80, что позволяет

проводить ранжирование спеченных материалов по классам качества [8].

3. Исследуемый материал и методика эксперимента

Исследование проводили на спеченных образцах двухкомпонентной металлокерамики, состоящей

из аустенитной ТРИП-стали и 2,5% об. ZrO

2

(диоксида циркония). Образцы в виде

цилиндрических шайб ∅20×10 мм получали спеканием в вакууме. Химический состав стали и

керамики представлен в таблице 2.

Таблица 2: химический состав исследуемой металлокерамики

Сталь

C Mn Si S Cr Ni N Fe

0,077

0,760

0,770 0,014

21,270

11,940

0,253

64,916

Керамика

ZrO

2

MgO Na

2

O CaO TiO

2

Fe

2

O

3

SiO

2

93,75

3,37 0,09 0,21 0,14 0,01 2,43

Подготовка порошков к вакуумному спеканию, экструдирование и технологические режимы

спекания подробно рассмотрены в статье "Влияние технологических параметров процесса

спекания порошковых заготовок из металлокерамики на сращивание и механические свойства

получаемых материалов" данного сборника докладов.

В таблице 3 представлены используемые технологические режимы спекания металлокерамики,

значения замеров относительной плотности, а также рассчитанные по уравнению (2) значения

относительного показателя m.

Таблица 3: технологические режимы спекания и полученные свойства образцов

обозначение

образца

Температура

спекания, °C

Время спекания,

ч

Относительная

плотность, %

m

A 1150 0,5 80 4.38

B 1150 1 84 3.64

C 1150 2 86 3.07

D 1150 3 87 2.95

E 1250 0,5 83 3.79

F 1250 1 91 2.56

G 1250 2 94 2.44

J 1250 3 95 2.39

I 1350 0,5 85 3.21

K 1350 1 96 1.85

L 1350 2 97 1.66

M 1350 3 97 1.65

Увеличение температуры и времени спекания положительно влияют на увеличение относительной

плотности, снижение показателя m и повышение класса качества заготовок.

Модуль упругости определяли ультразвуковым методом на приборе ультразвукового контроля

TICO фирмы PROCEQ Testing Instruments с величиной частоты сигнала 4 кГц.

Секция 6. Формирование структуры и свойств металлопродукции.

506

Замеры плотности осуществляли традиционным способом гидростатического взвешивания, а

твердость - методом вдавливания по Викерсу (HV

0,025

) с использованием значений не менее 10

отпечатков (уколов) для каждой структурной составляющей. Твердость металлокерамики

рассчитывали с учетом обьемных долей структурных составляющих.

Микроструктурные исследования спеченных образцов проведены на микрошлифах методами

оптической и растровой микроскопии.

Пористость оценивали фактором формы K

f

[9], представляющим отношение замеров двух главных

диагоналей эллипса, вписанного в пору. Для случая сферической пористости K

f

=1.

4. Результаты и обсуждение

Для определения теоретического значения модуля упругости компактной металлокерамики E

M

с

обьемной долей диоксида циркония V

2

=2,5% была использована модель Ройсса [10], иcxодящая из

предположения, что под нагрузкой в упругой области деформации напряжения, возникающие в

каждой из фаз, одинаковы:

( )

2221

12

1 VEVE

EE

E

M

−⋅+⋅

⋅

=

(3)

где Е

1

и Е

2

- замеры модулей упругости в порошковых однокомпонентных заготовках стали и

керамики соответственно, со 100%-ной теоретической плотностью материала.

Расчетное значение плотности компактной металлокерамики ρ

M

определяли по уравнению:

(

)

1222

1

ρρρ

⋅−+⋅= VV

M

(4)

где ρ

1

и ρ

2

- замеренные значения плотности в однокомпонентных порошковых образцах стали

и керамики соответственно, со 100%-ной теоретической плотностью.

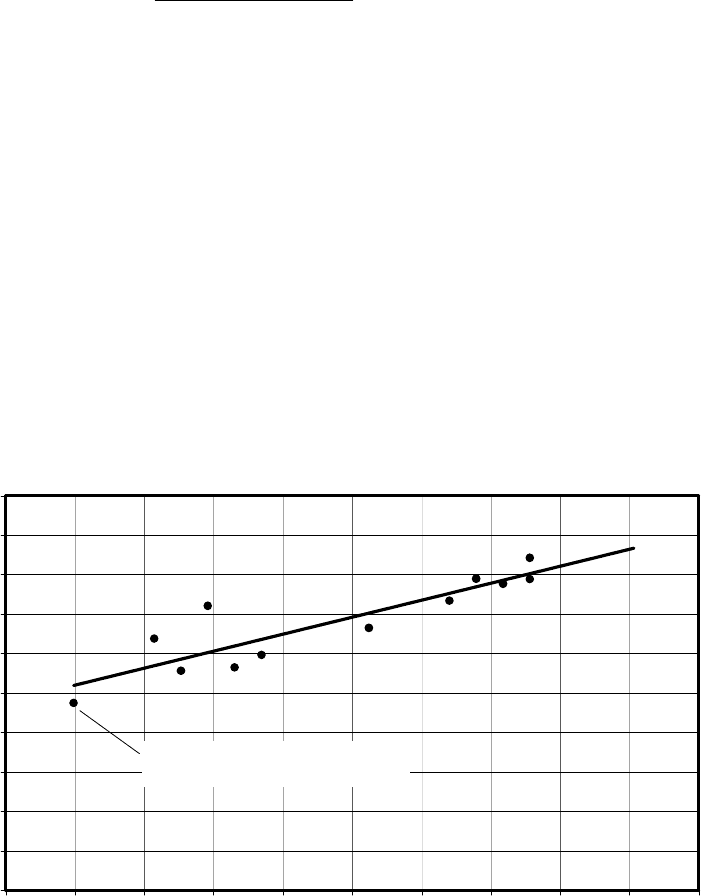

На рис. 1 представлена зависимость замеренного модуля упругости спеченных образцов

металлокерамики от их плотности. Из рисунка следует, что для композиционного материала с

2,5% об. ZrO

2

с уменьшением плотности заготовки имеет место снижение модуля упругости,

причем установленная зависимость подчиняется линейному закону с высокой степенью

достоверности аппроксимации (R

2

=0,87). Экстраполяция линейной зависимости в область высоких

значений плотности позволяет получить при ρ=7,75 гр/см

3

значение модуля упругости

компактного материала Е = 170 ГПа.

0

20

40

60

80

100

120

140

160

180

200

6 6.2 6.4 6.6 6.8 7 7.2 7.4 7.6 7.8 8

плотность, гр/см

3

модуль упругости, ГПа

замеренный модуль упругости

спеченного материала

Секция 6. Формирование структуры и свойств металлопродукции.

507

Рис. 1: зависимость модуля упругости от плотности спеченных металлокерамических образцов

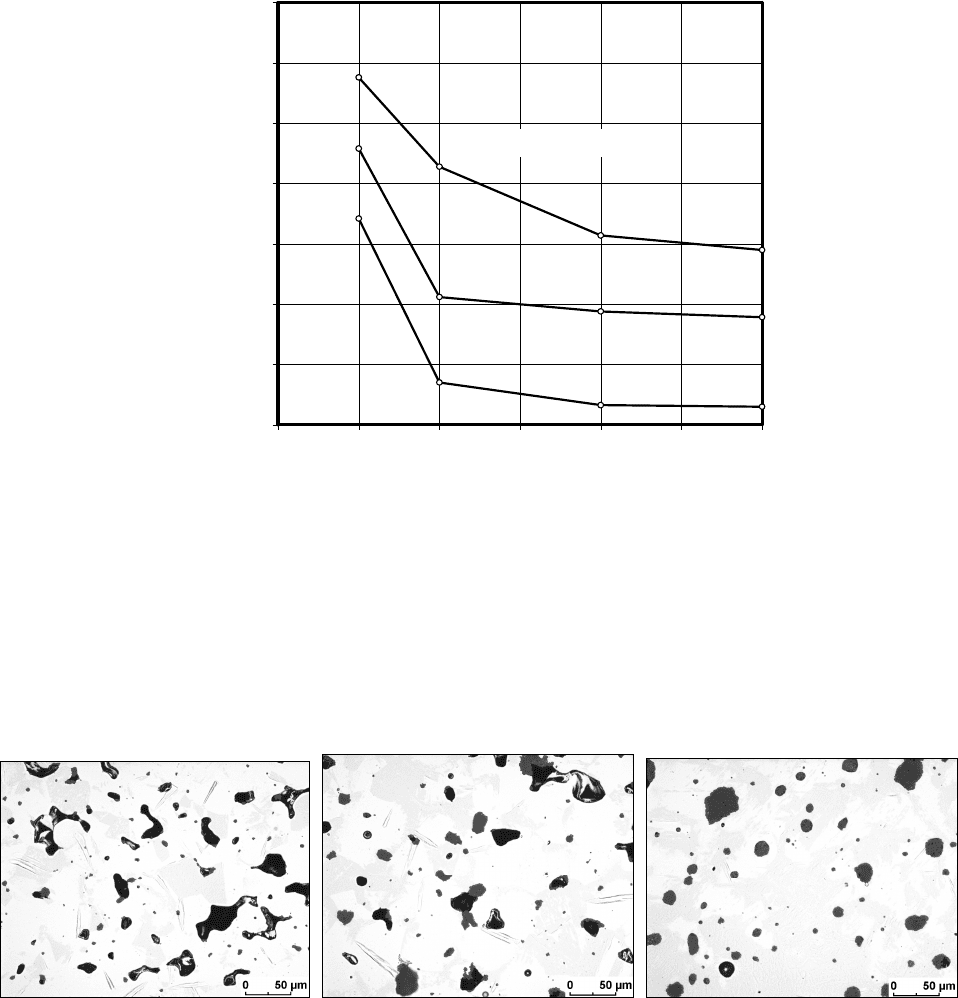

Из полученных результатов (см. таблицу 3 и рис. 2) следует, что рост температуры и времени

спекания приводит к увеличению относительного показателя m. Изотермические кривые

изменения m с увеличением времени спекания асимптотически приближаются к его

минимальному значению. Таким образом дальнейшее увеличение времени спекания (более трех

часов) не целесообразно, так как не приводит к уменьшению показателя m. Дальнейший

качественный скачок, обеспечивающий увеличение плотности и класса качества заготовки,

возможен только при повышении температуры спекания (см. статью " Влияние технологических

параметров процесса спекания порошковых заготовок из металлокерамики на сращивание и

механические свойства получаемых материалов" в настоящем сборнике).

1.5

2

2.5

3

3.5

4

4.5

5

0 0.5 1 1.5 2 2.5 3

Время спекания, ч

показатель

m

Температура спекания:

1150°

C

1250°C

1350°

C

Рис. 2: зависимость показателя m от температуры и времени спекания

Из результатов металлографических исследований (рис. 3) следует, что одной из причин,

увеличивающих плотность заготовки и снижающих показатель m, является процесс

сфероидизации пор, вызываемый увеличением температурно-временных параметров режима

спекания. Поры могут либо полностью исчезнуть под влиянием образования поверхностей

сращивания, либо принять сферическую форму.

Рис. 3: изменение формы пор в зависимости от технологических режимов спекания: 1350°C 0,5ч

(a), 1

ч (б), 3ч (в)

Секция 6. Формирование структуры и свойств металлопродукции.

508

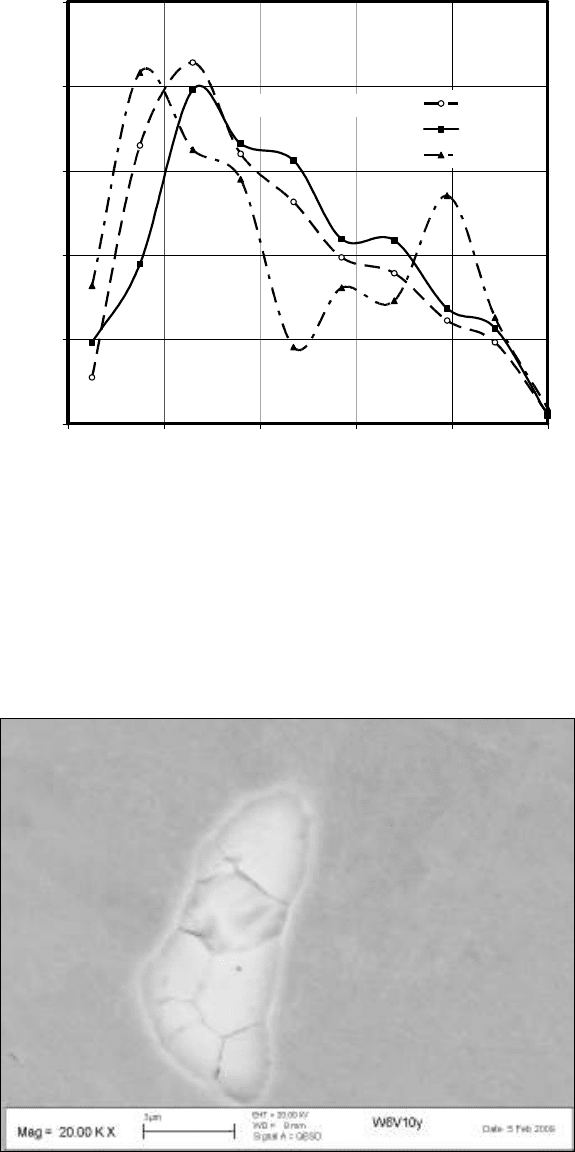

Оценка кинетики процесса сфероидизации пор при температуре спекания 1350°C в зависимости от

времени спекания проведена по замерам показателя формы пор K

f

(рис. 4). Из графика видно, что

увеличение длительности спекания до трех часов приводит к образованию второго экстремума на

кинетической кривой сфероидизации пор. При этом наблюдается незначительное смещение

первого экстремума кривой сфероидизации пор в сторону меньших значений K

f

= 0,17. Как

показали металлографические исследования, причина появления второго экстремума K

f

= 0,8, по-

видимому, вызвана локализацией пористости внутри укрупненных агломератов керамики (рис. 5).

0

5

10

15

20

25

0 0.2 0.4 0.6 0.8 1

K

f

относительная частота, %

1 час

2 часа

3 часа

Время спекания:

Рис. 4: влияние времени спекания при 1350°C на показатель формы пор K

f

Оптимизация параметров процесса спекания обеспечивает образование поверхностей сращивания

на границе сталь-керамика, но не устраняет пористость внутри крупных агломератов ZrO

2

.

Использование более мелкой фракции порошка и доработка технологических режимов спекания

позволят, по-видимому, устранить наблюдаемые дефекты заготовок.

Рис. 5: неспеченный агломерат циркония в стальной матрице в обратно отраженных

электронах

Секция 6. Формирование структуры и свойств металлопродукции.

509

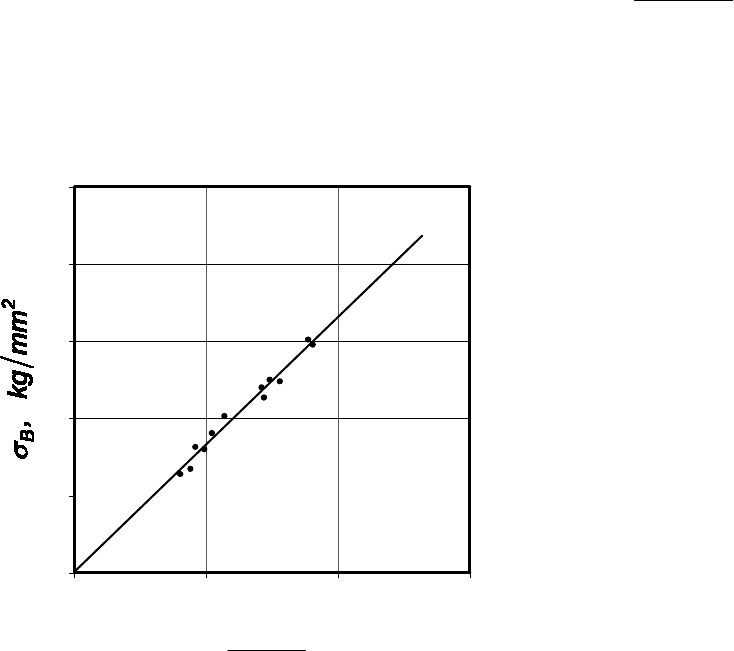

На рис. 6 представлена зависимость пределя прочности исследуемых материалов от

*

m

025,0HV

ρ

⋅

Как следует из рисунка, имеет место линейная зависимость со значением коеффициента

пропорциональности К=0,65. В результате с помощью уравнения (1) оказалось возможным

определить предел прочности порошковых композитов без необходимости проведения одноосного

растяжения.

*

m

HV

025,0

ρ

⋅

0

20

40

60

80

100

0 50 100 150

Рис. 6: зависимость предела прочности металлокерамики от ее твердости HV

0,025

, показателя m

и относительной плотности

ρ

*

Сопоставление рассчетной величины предела прочности керамических заготовок с его

экспериментальными значениями, полученными при испытаниях на растяжение, представлено на

рис. 7. Полученные расчетные результаты предела прочности обеспечивают достаточную

сходимость с результатами эксперимента на растяжение.