Сапожков С.Б., Зернин Е.А., Сабиров И.Р. Теория сварочных процессов. Лабораторный практикум

Подождите немного. Документ загружается.

41

5

5

5

А

В

V

C B

3 0 0

5 5

5

а)

б)

V

C B

5

5

5

в)

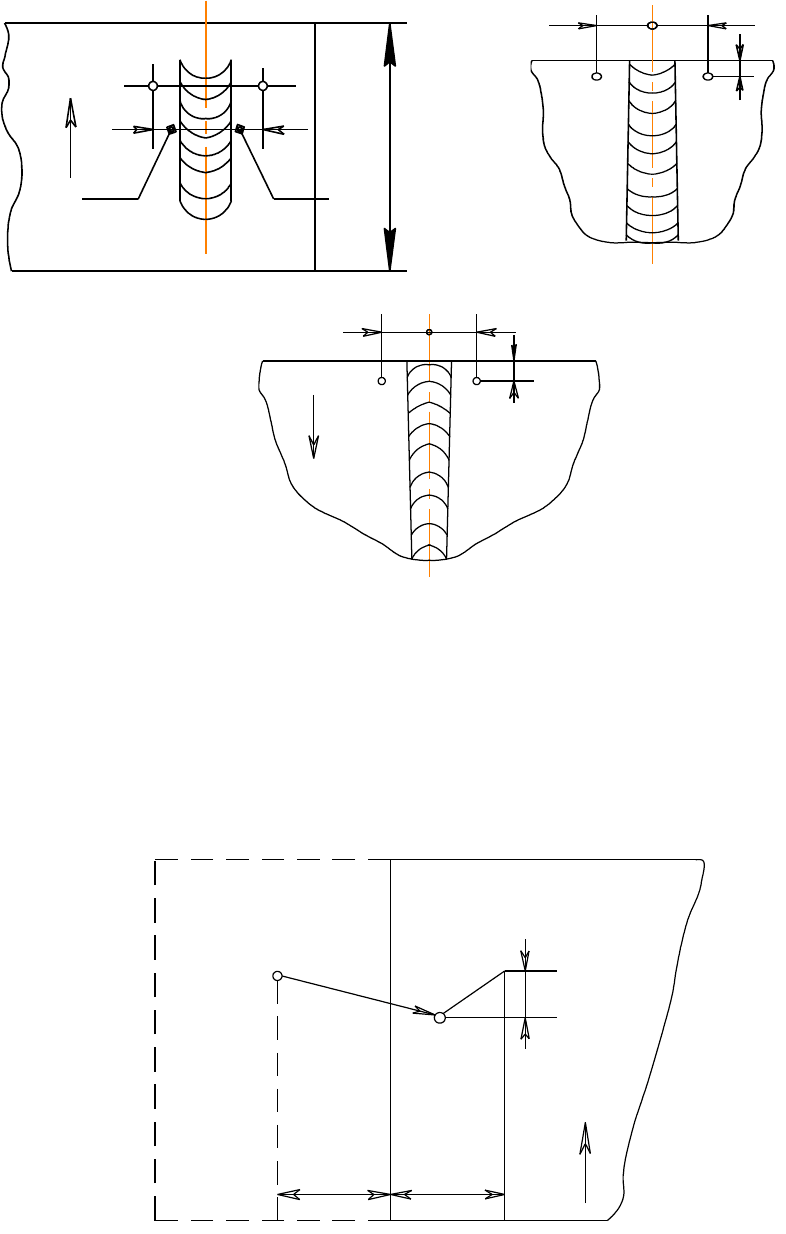

Рис. 2.4. Схемы сварки: а) движение источника вдоль края; б) движение

источника к краю; в) движение источника от края

При движении источника вблизи края тела учитывается

отражение адиабатической границы (не пропускающей).

Смотри рис. 2.5.

Y

o

Y

o

A ( x , y )

q

1

'

O

1

'

r

2

r

1

y

x

O

q

1

V

с в

Рис. 2.5. Схема движения источника тепла вблизи края тела

42

Тогда приращение температуры в некоторой точке опре-

деляется как сумма приращений температур от действительно-

го и фиктивного источников теплоты.

ΔT=

)

4

()

4

(

2

2

2

20

2

2

10

2

1

a

b

a

rk

a

b

a

rke

q

a

x

,

(2.9)

где q

1

=ηUI – мощность источника теплоты, Вт;

v – скорость движения источника теплоты, см/с;

δ – толщина пластины, см;

λ – коэффициент теплопроводности, Вт/см·К;

a – коэффициент температуропроводности, см

2

/с (для

малоуглеродистой стали а=0,08);

b= 2α/(сρδ) – коэффициент температуроотдачи, с

-1

;

α – коэффициент теплоотдачи, Вт/(см

2

·К);

k

0

– функция Бесселя 2 рода нулевого порядка.

r

1

=

22

yx

(рис. 2.5.);

r

2

=

2

0

2

)2( yyx

(рис. 2.5.);

х, y – координата точки А;

Y

0

– расстояние от края пластины до источника теп-

лоты.

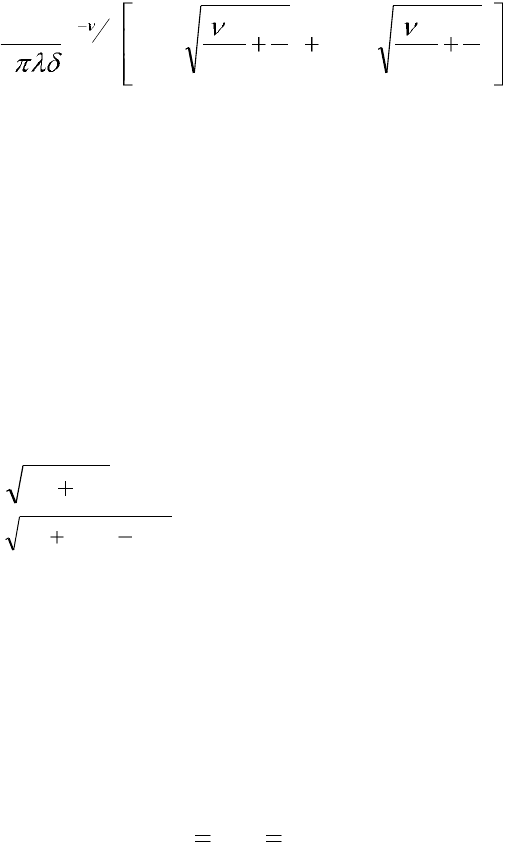

При нагреве двух узких пластин, каждая из которых име-

ет ширину y, отражение теплоты можно учесть, вводя два до-

полнительных фиктивных источника теплоты

qqq

2

//

1

/

(2.10)

43

Y

0

Y

0

Y

0

Y

0

Y

q

1

'

r

1

q

1

A

r

3

r

2

q

1

' '

Рис. 2.6. Схема движения источника теплоты при нагреве двух узких

пластин

Температура точки А должна определяться как сумма

температур от 3х источников теплоты.

)

4

()

4

()

4

(

2

2

2

2

30

2

2

20

2

2

10

a

b

a

rk

a

b

a

rk

a

b

a

rk

a

vx

е

q

Т

,

(2.11)

где

22

1

yxr

(рис 2.6);

2

0

2

2

)2( yyxr

(рис 2.6);

2

0

2

3

)2( yyxr

(рис 2.6).

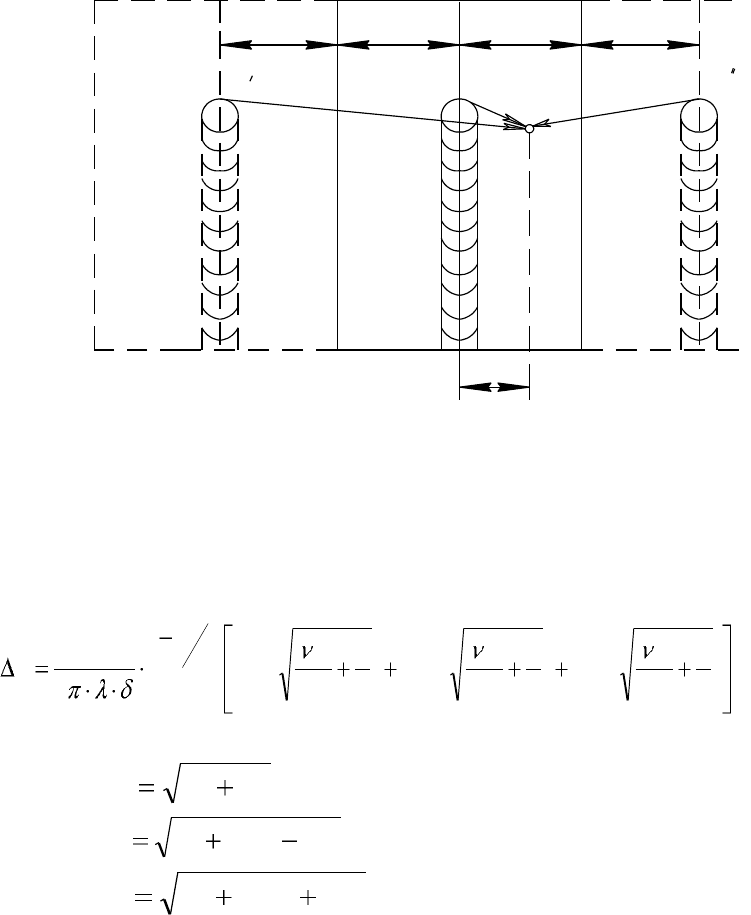

Если источник теплоты начинает свое движение от ее

края (см.рис. 2.7.) учет отражения теплоты от границы выпол-

няется путем введения фиктивного источника теплоты, кото-

рый начинает движение одновременно с действительным ис-

точником теплоты из точки О, перемещаясь в противополож-

ном направлении.

44

x

O

A

Y

V

r

1

r

2

O

X

0

Рис. 2.7. Схема движения источника теплоты от края

Приращение температуры в точке А определится как

сумма приращений температур от действительного и фиктив-

ного источников теплоты.

)

4

()

4

(

2

2

2

20

2

2

10

a

b

a

rk

a

b

a

rke

q

T

x

,

(2.12)

где

22

1

yxr

(рис. 2.7);

22

02

)2( yxxr

(рис. 2.7).

4. Методика выполнения лабораторной работы

1. Подобрать на отдельных образцах режимы сварки (на-

пряжение на дуге, ток, скорость сварки).

2. Зачеканить термопары с нижней поверхности на рав-

ном расстоянии от оси движения источника нагрева. (См.одну

из схем рис. 2.4 по заданию преподавателя).

3. Произвести наплавку валика по намеченной осевой ли-

нии (согласно выбранной схеме) с одновременной регистраци-

ей силы сварочного тока и напряжения на дуге, температуры в

45

заданных точках в различные моменты времени. Результаты

замера температур свести в таблицу 2.7.

4. Построить графически в масштабе изменение темпера-

туры в заданных точках от времени и распределение темпера-

туры по оси в различные моменты времени.

5. Выбрать расчетную схему с введением фиктивного ис-

точника нагрева.

6. Сопоставить опытные данные с расчетными.

7. Сформулируйте выводы по работе.

5. Формы таблиц, рекомендуемых для записи измеряемых

свойств объекта исследования

Таблица 2.7

Экспериментальные и расчетные значения температур в за-

висимости от времени

Время замера t, с

Температура T,

0

C

А

Экспериментальные

А

Расчетные

В

Экспериментальные

В

Расчетные

6. Типовые вопросы для контроля и самоконтроля

студентов

1. Какова физическая сущность процесса распростране-

ния теплоты в телах ограниченных размеров?

2. Можно ли применить формулы для расчетов, получен-

ные для неограниченных тел?

46

2.4. ПРОПЛАВЛЕНИЕ ОСНОВНОГО МЕТАЛЛА ПРИ

НАПЛАВКЕ ВАЛИКОВ

1. Цель работы:

Ознакомление студентов с экспериментальным и расчет-

ным методами исследования эффективности процесса про-

плавления металла сварочной дугой.

2. Оборудование, приборы и материалы

1. Сварочный пост для автоматической дуговой сварки

под флюсом или в СО

2

.

2. Пресс усилием.

3. Штангенциркуль и металлическая линейка.

4. Стальные пластины.

5. Флюс АН-348А, углекислый газ.

3. Краткая характеристика объекта исследования

Сварочная ванна представляет собой область металла, на-

гретую выше температуры плавления. В каждый момент вре-

мени при сварке и наплавке она ограничена мгновенной изо-

термической поверхностью плавления – затвердевания. После-

довательные положения этой изотермической поверхности об-

разуют после сварки сварной валик или наплавку, ограничен-

ные поверхностью сплавления, на поверхности валика или шва

заметны последовательные положения поверхностей кристал-

лизации (затвердевания), а в передней части кратера – и по-

верхности плавления. На шлифе, вырезанном перпендикулярно

оси сварного шва после сварки (наплавке), полированном и

протравленном, можно определить поперечные размеры шва

или наплавки.

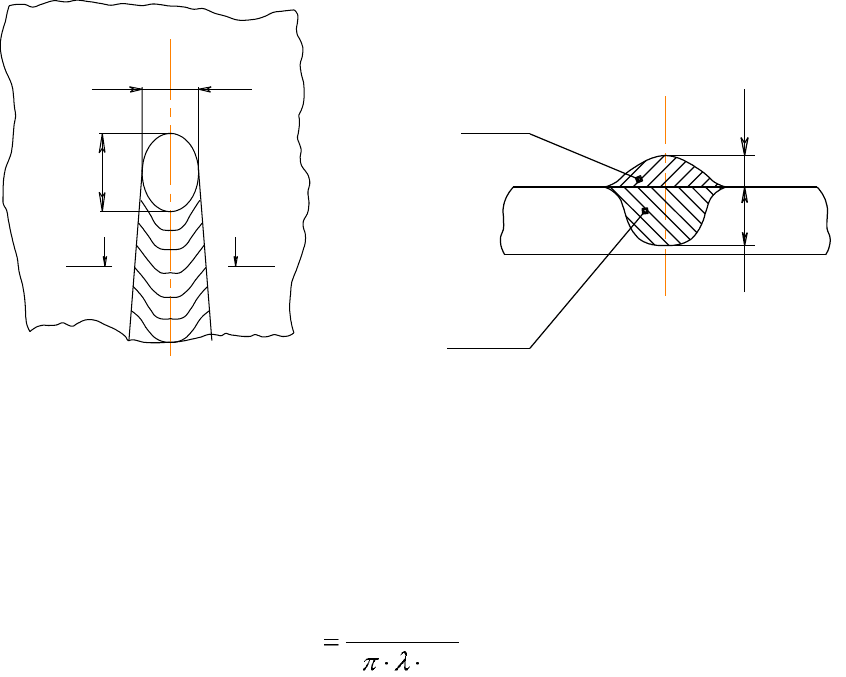

Сварной шов или наплавленный валик (рис.2.8) характе-

ризуется следующими геометрическими размерами: L – длина

сварочной ванны; В – ширина сварочной ванны; H – глубина

47

проплавления; H

в

– высота усиления сварного шва (наплавлен-

ного валика); F

пр

– площадь проплавления; F

н

– площадь на-

плавки.

B

L

A

A

H

B

H

F

H

F

П Р

А - А

Рис. 2.8. Основные геометрические характеристики сварного шва: а –

на лицевой поверхности; б – в поперечном сечении

При наплавке узкого валика на поверхность массивного

изделия мощной быстродвижущейся дугой длину ванны мож-

но определить расчетным путем по формуле:

пл

T

q

L

2

,

(2.13)

где q – эффективная тепловая мощность дуги, Вт;

λ – коэффициент теплопроводности, Вт/(см·К);

Т

пл

– температура плавления, К.

Площадь зоны проплавления

F

пр

зависит от интенсивно-

сти тепловложения, но F

пр

непропорциональна погонной энер-

гии дуги q/ν, поскольку интенсивность тепловложения связана

с термической эффективностью процесса проплавления.

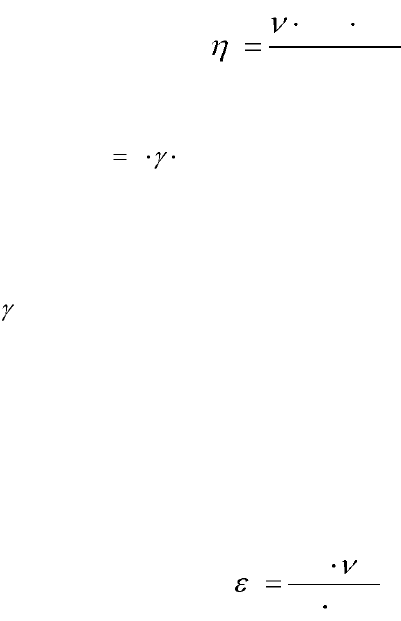

Эффективность процесса проплавления характеризуется

термическим к.п.д. η

t

, который представляет собой отношение

количества теплоты, необходимой для проплавления, ко всей

теплоте, вводимой в изделие при сварке (наплавке):

48

q

SF

плпр

t

/

,

(2.14)

где

S

/

пл

пл

Tс

– объемная энтальпия (теплосодержание)

расплавленного металла, включая скрытую теплоту плавле-

ния. Для низкоуглеродистой стали S

/

пл

=2500 кал/см

3

;

с – удельная весовая теплоемкость металла, Дж/(г·К);

– плотность металла, г/см

3

;

Сγ – объемная теплоемкость металла, равная для низкоуг-

леродистой стали 1,3 Дж/(см

3

·К).

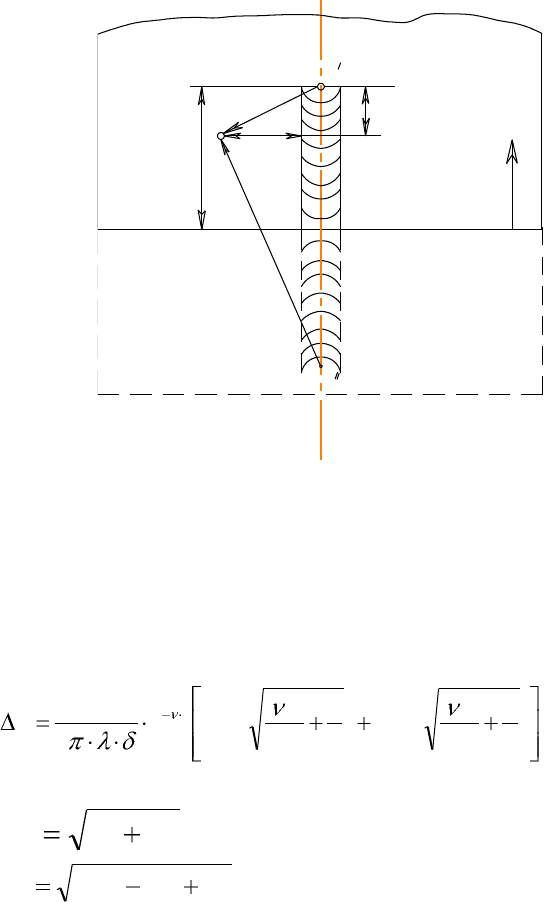

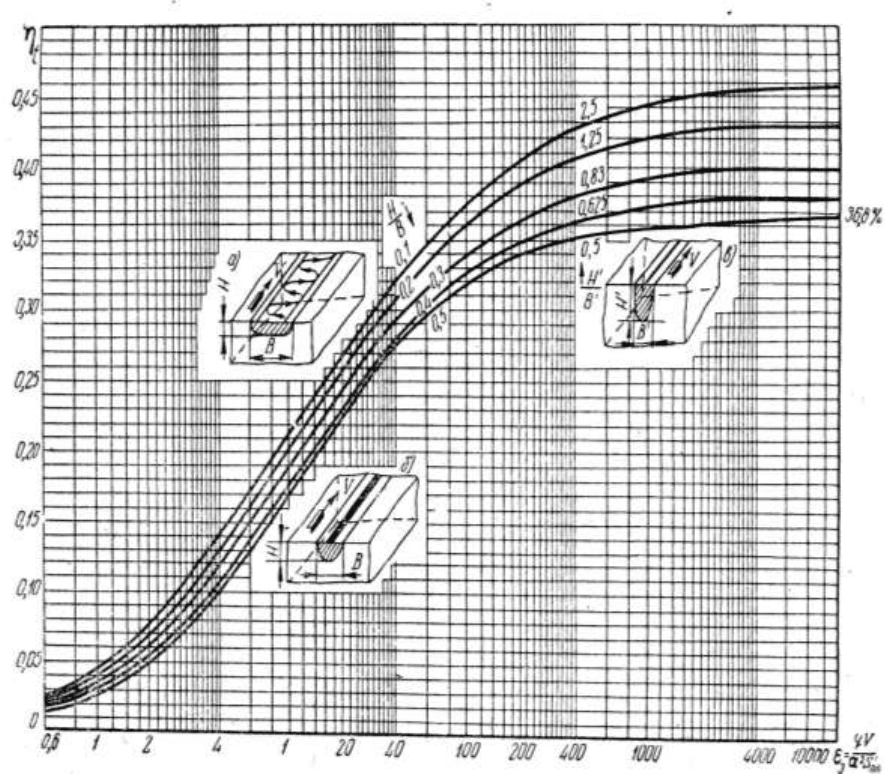

Термический к.п.д. процесса проплавления для наплавки

валика на массивное изделие можно определить также по но-

мограмме (рис.2.9) в зависимости от безразмерного критерия

пл

Sa

q

/2

3

,

(2.15)

где a – коэффициент температуропроводности, см

2

/c.

Для низкоуглеродистой стали а=0,08 см

2

/с. Термический

к.п.д. процесса проплавления с увеличением источника тепла

(в том числе силы сварочного тока) и повышением скорости

сварки при прочих равных условиях значительно увеличивает-

ся. Поэтому мощные и быстродвижущиеся дуги наиболее эф-

фективны и характеризуются более развитой зоной проплавле-

ния.

Маломощные медленно движущиеся дуги не эффектив-

ны; при их использовании возникает опасность непровара.

4. Методика выполнения лабораторной работы

1. Установить расчетно-экспериментальным методом за-

висимости длины ванны, площади проплавления и термиче-

ского к.п.д. процесса проплавления от силы сварочного тока

при наплавке валиков на массивное тело автоматическим дуго-

49

вым способом под флюсом или в СО

2

при постоянной скорости

перемещения дуги.

2. Установить расчетно-экспериментальным методом за-

висимости длины ванны, площади проплавления и термиче-

ского к.п.д. процесса проплавления от скорости наплавки ва-

ликов на массивное тело автоматическим дуговым способом

под флюсом или в СО

2

при постоянной силе сварочного тока.

Длину ванны и ширину проплавления можно определять на

поверхности наплавки, а глубину по макрошлифу в попереч-

ном сечении наплавки.

3. После ознакомления с материалом методических ука-

заний и правилами пользования сварочной установкой следует

подобрать необходимые параметры наплавки (сварки) на

вспомогательных образцах.

4. Произвести наплавку контрольных валиков на установ-

ленных режимах на пластину, состоящую из двух пластин,

плотно поджатых друг к другу по длинной стороне, поперек

плоскости сопряжения.

5. После наплавки всех контрольных валиков составную

пластину разламывают и производят измерения геометриче-

ских размеров сварных швов в поперечном сечении по торцу

излома, а также на лицевой поверхности пластин.

6. Произвести необходимые вычисления и построить по-

лученные зависимости исследованных характеристик от задан-

ных переменных параметров в одной системе координат.

7. Оформить отчет и сформулировать краткие выводы (из

2–3 пунктов) по полученным данным. Защищать работу, пред-

варительно проработав материал с помощью контрольных во-

просов.

50

Рис. 2.9. График для расчетного определения термического к.п.д. при

наплавке на массивное тело H/B=0,1–2,5: а – уширенная зона, H/B<0,5; б – по-

лукруглая зона, H/B=0,5; в – углубленная зона, H

/

/B

/

>0,5

Примечание

Требуемое значение скорости наплавки следует устано-

вить на холостом ходу автомата по данным не менее чем трех

измерений.

Требуемое значение силы сварочного тока следует уста-

навливать путем предварительного задания ее значения по

шкале регулирующего механизма с последующей корректи-

ровкой по шкале амперметра или наплавке валика на вспомо-

гательную пластину. Указанные операции производить каж-

дый раз перед наплавкой каждого следующего валика с отли-

чающимися параметрами режима наплавки.