Сапожков С.Б., Зернин Е.А., Сабиров И.Р. Теория сварочных процессов. Лабораторный практикум

Подождите немного. Документ загружается.

71

различной. Окисление в этом случае практически ничтожно.

Окисление металла шва возможно за счет недостаточной чис-

тоты газа (аргон, гелий), а также за счет поверхностных

окислов металла как основного, так и электродного.

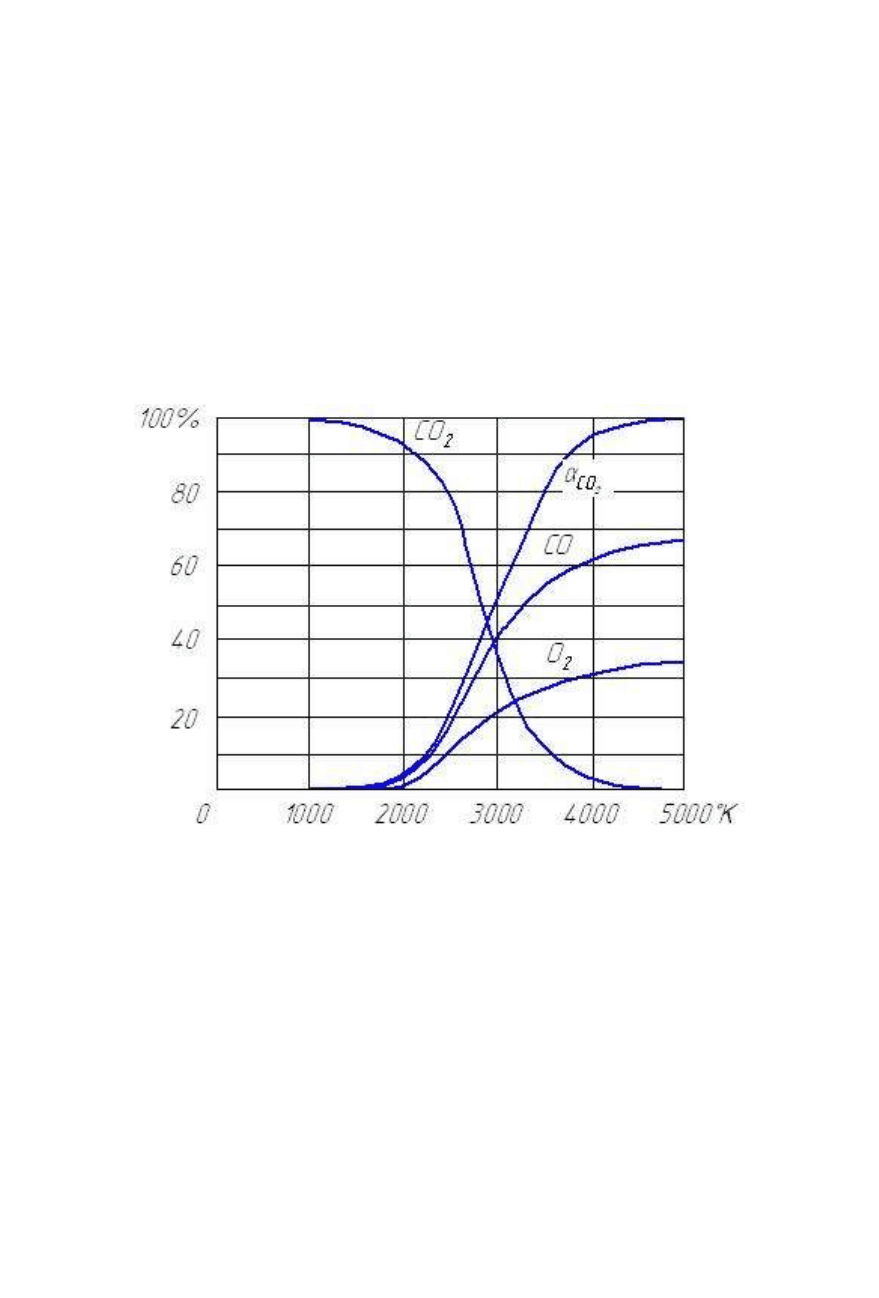

При сварке в среде углекислого газа идет интенсивное

окисление металла, так как углекислый газ является по отно-

шению к металлам сильным окислителем. Диссоциация угле-

кислого газа при высоких температурах и состав газовой смеси

представлены на графике (рис. 3.4).

A r ; C O

2

э л е к т р о д н а я

п р о в о л о к а

т о к о п о д в о д я щ и й

м у н д ш т у к

с о п л о

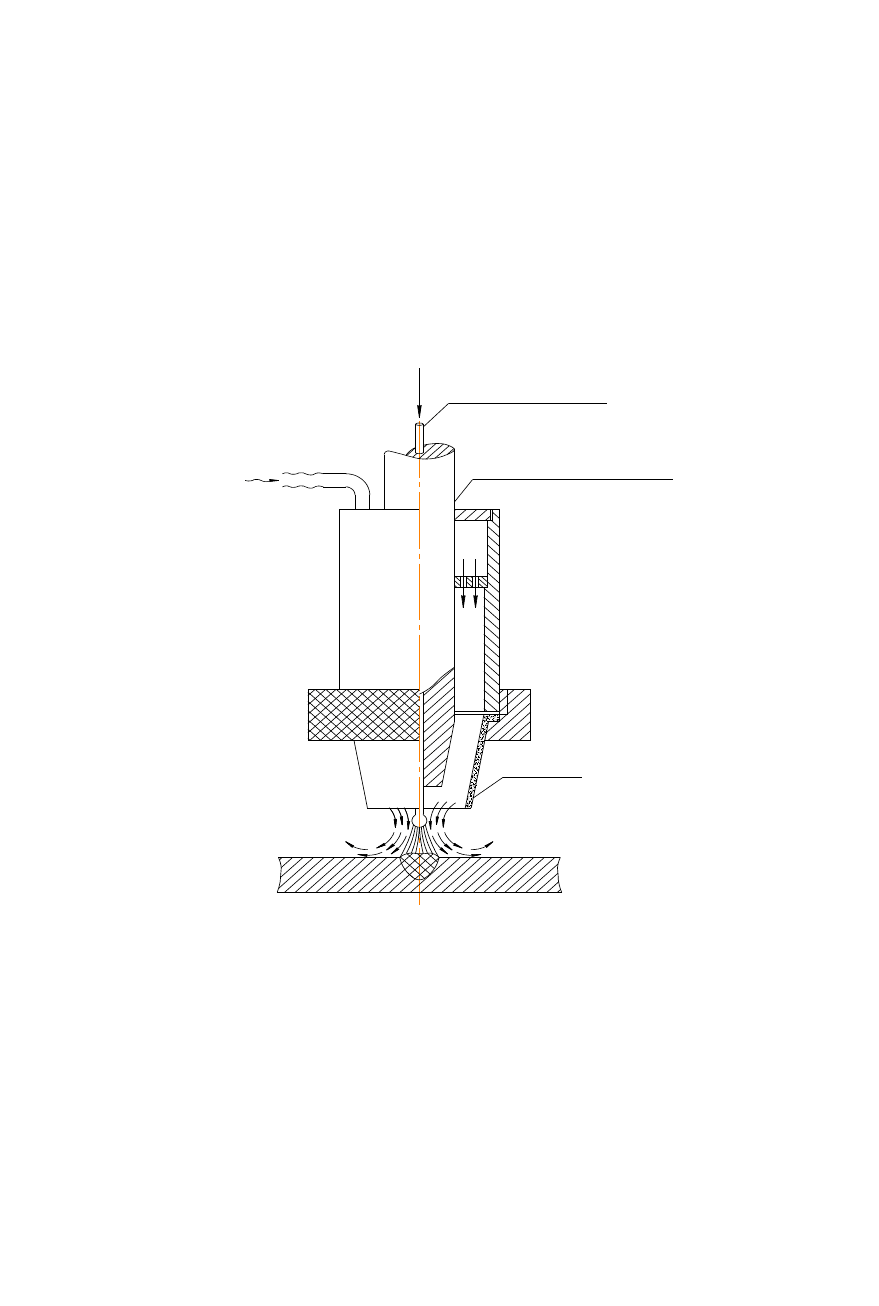

Рис. 3.3 Схема автоматической сварки в струе защитного газа

При сварке в среде углекислого газа следует применять

сильно легированную проволоку для ликвидации окисления

металла шва, получающегося при взаимодействии жидкого

металла с углекислым газом при высокой температуре. Реак-

ции окисления стали могут протекать:

а) Непосредственно с СО

2

:

Fe + CO

2

→ [FeO] + СO;

[Мп] + СО

2

→ МnО + СО;

[Si] + 2СО

2

→ SiO

2

+ 2CO;

72

[С] + CO

2

→ 2СО — выгорание карбидного углерода.

б) С продуктами его диссоциации:

2СО

2

→ 2СО + О

2

;

2Fe + O

2

→ 2[Feo];

2[Mn] + О

2

→ 2[MnO];

[Si] + О

2

→ SiO

2

;

2[C] + О

2

→2CO.

Реакции окисления происходят или непосредственно за

счет СО

2

или за счет закиси железа, растворенной в свароч-

ной ванне.

Рис. 3.4. Кривые диссоциации углекислого газа при высоких темпера-

турах

4. Методика выполнения лабораторной работы

1. Ознакомиться с автоматом для сварки в среде защитно-

го газа и принципом его работы. Под руководством препода-

вателя произвести пробную наплавку.

2. Произвести наплавку длиной 4–5 см на пластину из ма-

лоуглеродистой стали в струе аргона (Аг) проволокой Св-08,

а вторую наплавку – проволокой Св-10ГС. Наплавки замарки-

ровать. Концы электродных проволок в обоих случаях обрезать

на 5 см так, чтобы на конце сохранилась капля.

73

3. Произвести наплавку длиной 4–5 см на пластину из ма-

лоуглеродистой стали в струе углекислого газа (СО

2

) свароч-

ной проволокой Св-08, а вторую наплавку – проволокой Св-

10ГС. Наплавки замаркировать и отрезать концы электрод-

ных проволок.

4. Зачистить на камне небольшие участки наплавок, а

также участок основного металла с другой стороны пласти-

ны.

5. Исследовать при помощи спектрографа ИСП-28 (озна-

комившись предварительно с описанием прибора) изменение

содержания марганца и кремния (углерод определяется

сложнее) в наплавке и капле на конце электрода, сняв спек-

тры:

а) основного металла;

б) наплавки в струе аргона проволокой Св-08;

в) капли на конце проволоки Св-08;

г) наплавки в струе аргона проволокой Св-10ГС;

д) капли на конце проволоки Св-10ГС;

е) металла электродной проволоки Св-10ГС;

ж) основного металла второй пластинки;

з) наплавки в струе углекислого газа сварочной прово-

локой Св-08;

и) наплавки в струе углекислого газа проволокой Св-

10ГС;

к) металла электродной проволоки Св-10ГС.

6. После снятия спектров кассету закрыть и проявить в

фотокомнате. После фиксирования пластину тщательно

промыть.

7. Просмотр пластинки на спектропроекторе следует

провести после ее просушивания, т. е. в день проведения сле-

дующей работы.

При просмотре на спектре надо найти линию Мn –

2576,104 Å (интенсивность 2000) и линию Si – 2516,123 Å (ин-

тенсивность 500) и по изменению интенсивности этих линий

проследить изменение концентраций данных компонентов в

процессе сварки.

74

5. Типовые вопросы для контроля и самоконтроля

студентов

1. Чем отличаются металлургические процессы при сварке в

среде инертных и активных газов?

2. Перечислите основные металлургические процессы при

сварке в СО

2

.

3. За счет чего происходит окисление металла шва при свар-

ке в различных защитных газах?

4. Описать основные реакции протекающие при сварке в СО

2

кремний-марганцовистой проволокой?

5. Возможна ли сварка проволокой Св-08 в углекислом газе?

Объяснить почему.

75

3.3. ИССЛЕДОВАНИЕ ВЛИЯНИЯ ЗАЩИТНЫХ ПОКРЫ-

ТИЙ НА ПРОЦЕСС СВАРКИ В УГЛЕКИСЛОМ ГАЗЕ

1. Цель работы:

Изучить влияние защитных покрытий на величину потерь

на разбрызгивание и набрызгивание капель жидкого металла

при сварке в углекислом газе.

2. Оборудование, приборы и материалы

1. Стенд для автоматической дуговой сварки пластин

встык, оборудованный амперметром и вольтметром.

2. Весы.

3. Секундомер.

4. Линейка.

5. Стальные листы толщиной 5мм, размером 200х300мм.

6. Электродная проволока Св-08Г2С диаметром 1,2–

1,6мм.

3. Краткая характеристика объекта исследования

Сварка в углекислом газе занимает одно из ведущих мест

во всех отраслях промышленности, в том числе и в машино-

строении, как у нас в стране, так и за рубежом. По объему

применения сварка в СО

2

составляет около 90%, на сварку в

аргоне приходится 9%, остальное – на сварку в смесях газов.

К недостаткам, которые снижают эффективность приме-

нения сварки в углекислом газе, в первую очередь, относится

повышенное разбрызгивание электродного металла, особенно

при сварке проволокой диаметром 1,6…2,0 мм. Разбрызгива-

ние сопровождается выбрасыванием из зоны дуги большого

количества брызг (капель) жидкого металла различного разме-

ра. Забрызгивание деталей сварочной горелки (сопло, токопод-

водящий мундштук) и набрызгивание поверхности сваривае-

мых изделий требуют введения в технологический процесс

76

нежелательной операции – очистки поверхностей от брызг, что

приводит к дополнительным трудозатратам на зачистку изде-

лий в объеме 20…40% и сварочных горелок 10…15% от общей

трудоемкости сварочных операций и опасность возникновения

вибрационных заболеваний.

Как правило, на свариваемые детали попадают и прива-

риваются крупные и мелкие брызги, а на сопло и мундштук го-

релки – только мелкие.

Снижение набрызгивания поверхности свариваемых де-

талей происходит при нанесении защитных покрытий на эти

поверхности. В общем случае способы защиты свариваемых

изделий от брызг расплавленного металла заключается в том,

что поверхность металла, подлежащего сварке, покрывают за-

щитным слоем в виде экрана или раствора веществ, высыхаю-

щего перед сваркой и препятствующего прилипанию брызг к

основному металлу.

В последние годы ведутся работы по исследованию по-

крытий для защиты поверхности свариваемого изделия от

брызг расплавленного металла: на термостойкость и на смачи-

вание покрытиями поверхности свариваемых изделий; влияние

на потери металла на угар и разбрызгивание; разрабатываются

методики нормирования расхода покрытий, определения оп-

тимальной толщины покрытия при нанесении на изделие; оп-

ределяются технико-экономически, санитарно-гигиенические

показатели защитных покрытий и т.д.

Составы защитных покрытий должны удовлетворять сле-

дующим основным требованиям: не содержать дорогих мате-

риалов; технология приготовления смеси должна быть про-

стой; не терять свои свойства при долгом хранении; равномер-

но ложиться на свариваемые детали без образования утолще-

ний; резко снижать прилипание брызг к свариваемому метал-

лу; не влиять на механические свойства сварного соединения.

Все перечисленные требования определяют технологиче-

ские свойства защитных покрытий. А простота приготовления,

продолжительное хранение без оседания компонентов и рав-

77

номерное нанесение непосредственно зависят от реологиче-

ских (физико-механических) свойств покрытий.

4. Методика выполнения лабораторной работы

1. Определяем массу сварочных материалов (m

э1

) (элек-

тродов, проволоки) и деталей (m

д1

);

2. Рассчитываем режимы сварки.

3. Производим сварку деталей без покрытия. Сварку про-

изводим на образцах из стали Ст3, размером 6х40х80 мм, в уг-

лекислом газе, проволокой Св-08Г2С, диаметром 1,2 мм.

4. Взвешиваем изделие (m

д2

) и определяем массу наплав-

ленного металла (m

нм

);

m

нм

= m

д2

- m

д1

.

(3.3)

5. Взвешиваем сварочные материалы, оставшиеся после

сварки (m

э3

).

6. Определяем массу израсходованного сварочного мате-

риала:

m

э2

= m

э3

– m

э1

.

(3.4)

7. Определяем потери на угар и разбрызгивание

%100

2

2

э

нмэ

разб

m

mm

.

(3.5)

8. Повторить опыты с п.1 по п.7 с нанесением защитных

покрытий.

9. Полученные данные занести в таблицу.

10. Используя вычислительные пакеты Mathcad, Matlab

или приложение Microsoft Excel построить диаграммы зависи-

мостей потерь на угар и разбрызгивание при различных по-

крытиях.

78

11. По полученным экспериментальным данным сделать

выводы.

12. Ответить на типовые вопросы для контроля и само-

контроля.

13. Оформить отчет в соответствии с требованиями и

представить его для защиты преподавателю.

5. Формы таблиц, рекомендуемых для записи измеряемых

свойств объекта исследования

Таблица 3.4

Обаз-

цы

V,

м/ч

I, А

m

э1

,

г

m

д1

,

г

m

д2

,

г

m

э2

,

г

m

э3

,

г

m

нм

,

г

Ψ

разб

, %

6. Типовые вопросы для контроля и самоконтроля

студентов

1. Каким требованиям должны удовлетворять защитные по-

крытия?

2. Как влияют защитные покрытия на процессы разбрызги-

вания и набрызгивания металла?

3. Что представляют собой защитные покрытия?

4. Понятия разбрызгивания и набрызгивания?

79

РАЗДЕЛ 4. ТЕРМОДЕФОРМАЦИОННЫЕ ПРО-

ЦЕССЫ И ПРЕВРАЩЕНИЯ В МЕТАЛЛАХ ПРИ

СВАРКЕ

4.1. РАСПРЕДЕЛЕНИЕ ВНУТРЕННИХ НАПРЯЖЕНИЙ В

СТЫКОВЫХ СВАРНЫХ СОЕДИНЕНИЯХ

1. Цель работы:

Исследование распределения внутренних напряжений в

стыковых сварных соединениях параллельно и перпендику-

лярно оси шва.

Для достижения поставленной цели необходимо:

1. Исследовать распределение внутренних напряжений в

пластинах до сварки.

2. Провести сварку встык двух пластин.

3. Исследовать распределение внутренних напряжений в

стыковом сварном соединении.

2. Оборудование, приборы и материалы

1. Источник питания ТИР-315

2. Прибор для измерения внутренних напряжений ИМН-1

3. Линейка, карандаш, циркуль.

4. Стальные пластины.

5. Электроды для ручной дуговой сварки.

3. Краткая характеристика объекта исследования

Сварка как технологический процесс получения неразъ-

емного соединения характеризуется высоколокальным введе-

нием тепловой энергии в металл. Одним из основных факто-

ров, определяющих несущую способность элементов сварной

конструкции, являются остаточные сварочные напряжения,

80

появляющиеся в результате сварочного термодеформационно-

го цикла.

При производстве стального листового проката в резуль-

тате пластического деформирования появляются остаточные

напряжения, неоднородность состава, изменяются механиче-

ские свойства, что приводит в свою очередь к деформации за-

готовок после сварки. Растягивающие напряжения с разных

сторон листов действуют как вдоль, так и поперек направления

проката.

Для определения остаточных напряжений в элементах

конструкций наибольшую ценность имеют неразрушающие

методы исследования – рентгеновский, ультразвуковой, токо-

вихревой, метод лазерной интерферометрии (в сочетании с ме-

тодом отверстий) и др. Одним из методов неразрушающего ис-

следования остаточных напряжений также является магнито-

упругий способ измерения.

Основные преимущества использования магнитоупругого

эффекта: простота и высокая оперативность; не требуется спе-

циальная предварительная подготовка исследуемой поверхно-

сти (травление, полирование и др); исключается разрушение

детали; возможность построения траекторий на реальных из-

делиях, а не на заменяющих их моделях; универсальная при-

менимость для исследования рабочих и любых видов остаточ-

ных напряжений); минимальные затраты времени на освоение

методики измерений.

Для определения величины остаточных напряжений ис-

пользуется измеритель напряжений ИМН-1, который является

электронным устройством средней сложности, обеспечиваю-

щим удовлетворительную точность измерений и удобство в

работе. Благодаря применению полупроводниковых элементов

прибор имеет небольшие габариты, массу и малое потребление

энергии.

Одноканальный измеритель напряжений ИМН-1 относит-

ся к группе приборов неразрушающего контроля на основе ис-

пользования магнитоупругого эффекта и предназначен для из-

мерений перепада приложенных и остаточных напряжений по