Окландер М.А. Логістика

Подождите немного. Документ загружается.

131

— фактична забезпеченість )(Д

Ф

є більшою, ніж планова

(

пл

Д ), тобто

Ф

(Д > )Д

пл

.

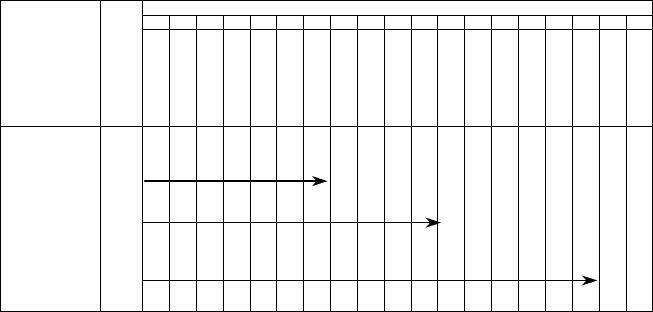

Зіставлення фактичної забезпеченості на певну дату між

l

ви-

дами предметів постачання та

j

z

різновидами деталей дає мож-

ливість виявити міру синхронності дій підрозділів підприємства

чи, що є те саме, покаже стан комплектності запасів (рис. 3.17).

пл

Д

∇

Дата/Номер умовного добового комплекту виробництва

3 4 5 10111215161718192223242526293031

Номенкла-

турний но-

мер

l

предмету

постачання

чи

j

z

деталі

Номер підрозді-

лу підприємства

12345678910111213141516171819

412000084

368000036

764000048

11

23

38

Ф

Д

Ф

Д

Ф

Д

Рис. 3.17. Графік синхроності дій підрозділів підприємства

Таким чином, з одного боку, є «дубль двобункерна система»

управління запасами, а з іншого — «умовно добово-комплектна

система» управління їх комплектністю. Отже, «дубль двобункер-

на умовно добово-комплектна система», крім названих парамет-

рів, може оптимізувати комплектність запасів.

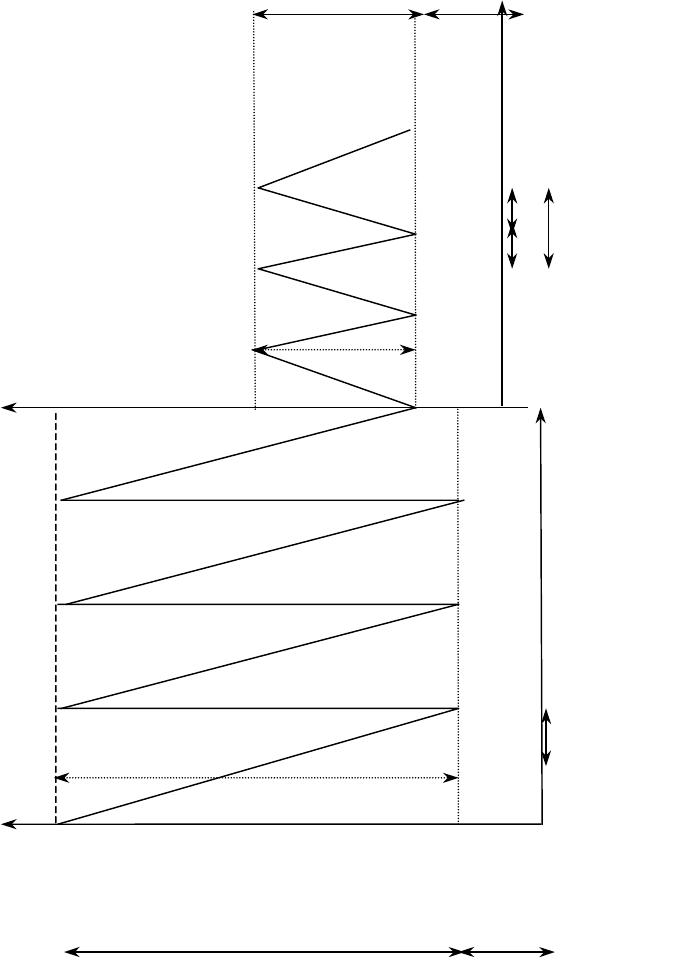

На рис. 3.18 представлено механізм функціонування системи

«ДДБ». Після проведення суцільної інвентаризації виробничих

запасів і запасів незавершеного виробництва величині

)mi

n

(

ll

Н

+

і )mi

n

(

jzjz

Н

+ одночасно умовно знімаються з оперативного об-

ліку по кожному з

l предметів постачання та кожної jz різнови-

дності деталі. Ця акція, по-перше, поставить підрозділи підпри-

ємства в одні стартові умови і, по-друге, дасть можливість

з’ясувати сумарний розмір запасів, які закладаються в перших

бункерах обох пар.

Вміст перших бункерів є непорушним і «розпечатується» в

екстреному випадку — якщо не буде забезпечено певний номер

умовного добового комплекту виробництва. В других бункерах

132

зберігаються матеріальні ресурси, які постачаються (1 пара) та

вироблювані (2 пара), які витрачаються насамперед. Зниження

рівня запасів у других бункерах обох пар до точки замовлення

сигналізує про настання моменту видачі замовлення на їхнє мак-

симальне поповнення. При цьому обсяги партій поставок та їхні

розміри економічні.

Початковий (на момент інвентаризації) номер умовного добо-

вого комплекту виробництва, забезпечений конкретним предме-

том постачання розраховують за формулою

l

llll

l

C

HMB

N

)min(

+

−

+

= ,

де

l

mi

n

— мінімальний запас l виду предмету постачання, що

розраховується статистичним методом.

Величину сумарного запасу конкретного виду предмету по-

стачання, який умовно знімається з оперативного обліку (в до-

бах) розраховують за формулою

l

ll

ll

C

H

H

min

)min(

+

=

′

+ ,

де

)mi

n

(

′

+

ll

H

— величина сумарного запасу l виду предмету

постачання, який умовно знімається з оперативного обліку, діб .

Час упередження для

l

виду предмету постачання позначи-

мо —

l

t

.упр

.

Черговий номер умовного добового комплекту виробництва,

який забезпечений конкретним предметом постачання, розрахо-

вують за формулою

,

.опт lll

NNN ∆+=

′

де

l

N

.опт

∆ — оптимальна кількість номерів умовних добових ком-

плектів виробництва в результаті економічного обсягу поставки

забезпечених

l

видом предмету постачання.

Оптимальну кількість номерів умовних добових комплектів

виробництва в результаті економічного обсягу поставки, забезпе-

чених

l

видом предмету постачання, розраховують за формулою

l

l

l

C

O

N

.опт

.опт

=∆ ,

де

l

O

.опт

— економічний обсяг поставки

l

виду предмету поста-

чання.

133

H

jz

+

jz

min

l

О

опт.

jz

зт ..

jz

max

jz

О

опт.

jz

t

.пер

jz

t

.поп

jz

t

.упр

H

l

+

l

min

Запас

l

матеріалу

l

max

l

зт ..

2-й бункер

1-ої пари

1-й бункер

1-ої пари

l

t

.упр

Ч

ас

1-й бункер 2-ої пари

2-й бункер 2-ої пари

Запас jz деталі

Ч

ас

Рис. 3.18. Механізм функціонування

«дубль двобункерної умовно добово-комплектної системи» (системи «ДДБ»)

133

134

Початковий (на момент інвентаризації) номер умовного добо-

вого комплекту виробництва, забезпечений конкретною деталлю,

яка виробляється в певному цеху, розраховують за формулою

j

jzjz

p

zz

jz

jz

K

HB

N

)min(

1

+−

=

∑

+=

,

де

jz

mi

n

— мінімальний запас j різновиду деталі, що виробляєть-

ся в

z

цеху, розраховується статистичним методом.

Величину сумарного запасу конкретної деталі, яка виробля-

ється в певному цеху, що умовно знімається з оперативного облі-

ку (в днях) розраховую за формулою

j

jzjz

jzjz

K

H

H

min

)min(

+

=

′

+ ,

де

)mi

n

(

′

+

jzjz

H

— величина сумарного запасу j різновиду дета-

лі, яка виробляється в

z

цеху, що умовно знімається з оператив-

ного обліку, в добах.

Час упередження для

j різновиду деталі, що виробляється у

z

цеху, позначимо

jz

t

.упр

. Його розраховують за формулою

=

jz

t

.упр

+

jz

t

.пер jz

t

.поп

,

де

jz

t

.упр

— час для переналагодження обладнання при виробниц-

тві

j

різновиду деталі в

z

цеху;

jz

t

.пер

— період поповнення запасів j різновиду деталі, що ви-

робляється в

z

цеху.

Черговий номер умовного добового комплекту виробництва,

який забезпечений конкретною деталлю, що виробляється в пев-

ному цеху, розраховують за формулою

,

.опт jzjzjz

NNN ∆+=

′

де

jz

N

.опт

∆ — оптимальна кількість номерів умовних добових

комплектів виробництва в результаті економічного обсягу виро-

бництва в

z

цеху, забезпечений j різновидом деталі.

Оптимальну кількість номерів умовних добових комплектів

виробництва в результаті економічного обсягу виробництва в пе-

135

вному цеху, забезпечений конкретною деталлю розраховують за

формулою

j

jz

jz

К

О

N

.опт

.опт

=∆ ,

де

jz

O

.опт

— економічний обсяг виробництва партії j різновиду

деталі в

z

цеху.

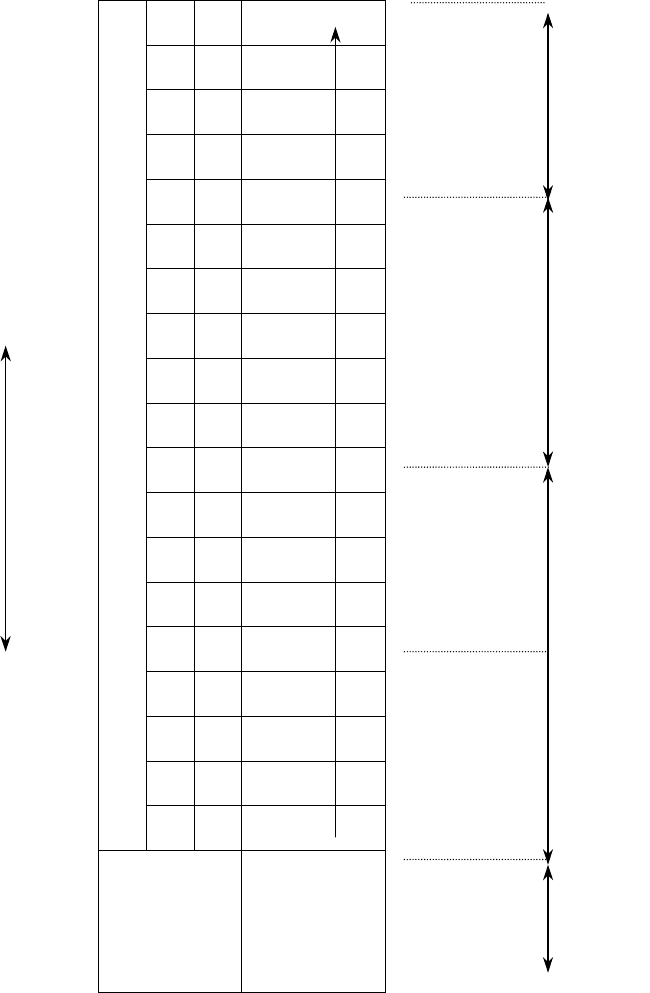

Єдиний наскрізний план-графік може бути розподілений на

зони стану запасів, які оцінюють за розміщенням фактичної за-

безпеченості

)(Д

Ф

відносно планової (

пл

Д ). Довжина зон для ко-

жного номенклатурного номера матеріального потоку постійна, а

межі їх змінюються разом з плановою датою.

Як показано на рис. 3.19, фактична забезпеченість

l видом

предмета постачання чи

jz деталлю свідчить про стан запасів.

Дата точки замовлення

l

.т.з( чи ).т.з

jz

міститься з правого бо-

ку від планової дати (

пл

Д ) на величину часу упередження

l

t

.упр

(

чи )

.упр jz

t . Розміщення фактичної забезпеченості )(Д

Ф

зліва від

планової дати на величину більшу, ніж

)mi

n

(

′

+

ll

H

чи

)mi

n

(

′

+

jzjz

H

, свідчить про невиконання планового завдання і

відсутності запасів. Збігання

)(Д

Ф

і (

пл

Д ) свідчить про виконання

планового завдання і знаходженні запасів на рівні

)mi

n

(

′

+

ll

H

чи

)mi

n

(

′

+

jzjz

H

. Розміщення )(Д

Ф

правіше від (

пл

Д ) на величину,

більшу ніж

lll

NH

.опт

)min( ∆+

′

+ чи

jzjzjz

N

H

.опт

)mi

n

(

∆

+

′

+

, свідчить

про виконання планового завдання і наявність понаднормативних

запасів.

У процесі впровадження системи управління запасами «ДДБ»

матеріальні ресурси потрібно класифікувати за методом «АВС».

Особливу увагу рекомендується звертати на оптимізацію параме-

трів руху предметів постачання і деталей «А» і «В», сприяючи

знаходженню фактичної забезпеченості в центральних зонах, —

між зоною зриву виконання планового завдання, що характеризу-

ється відсутністю запасів предметів постачання чи деталей, і зо-

ною понаднормативних запасів, що відрізняються їх надлишком.

Проаналізувавши єдині наскрізні плани-графіки, можна фор-

мувати управлінські рішення, які проявляються в складанні чер-

говості закупівлі

l

видів предметів постачання при розробленні

відділами постачання добових завдань і запуску у виробництво

j

різновидів деталей при розробленні

z

цехами добових завдань.

136

l

t

.упр

чи

jz

t

.упр

пл

Д

l

.т.з чи

jz

.т.з

Ф

Д

∇

∇

∇

Дата/Номер умовного добового комплекту виробництва

3 4 5 10111215161718192223242526293031

Номенклату-

рний номер

l

предмету

постачання

чи

j

z

деталі

12345678910111213141516171819

Фактична за-

безпеченість

планового но-

ме

р

а добового

комплекту ви-

робництва

Зона Зона Зона Зона

відсутності використання допустимого понаднормативних

запасів запасів підвищення запасів запасів — більших

)min(

′

+

ll

H чи )min(

′

+

ll

H чи

l

max чи

jz

max

)min(

′

+

jzjz

H )min(

′

+

jzjz

H

Рис. 3.19. Фактична забезпеченість l видом предмету постачання чи

jz деталлю із зонами стану запасів

136

137

3.5. СКЛАДИ ТА УПАКОВКА

Склад — це спеціальне місце збереження запасів, що забезпе-

чує триєдину місію — концентрацію запасів, збереження запасів,

обслуговування споживачів.

Склади — вічний супутник запасів. Вони завжди знаходять-

ся в логістичній системі, коли і оскільки в ній створюються за-

паси. Це спеціальна споруда, призначена для їх утримання. Як

і запаси, склади неминуче збільшують витрати на зберігання.

Розміщення і розпланування, комунікація, транспорт, запаси є

чотирма центральними структуроутворювальними компонен-

тами логістичної системи. Заключна ланка її проектування —

склади і упаковка. У цьому останньому, п’ятому компоненті,

як у фокусі, сконцентровані всі попередні. Склади повинні бу-

ти вдало розташовані і раціонально розплановані. Через кому-

нікацію і транспорт підключені відповідно до інформаційного і

матеріального потоків. І нарешті, там в упаковці поміщаються

запаси. По суті, будь-який склад являє собою мінілогістичну

систему. Оскільки на підприємстві функціонує кілька складів,

то витрати щодо зберігання становлять значну частку логісти-

чних (загальних) витрат — важливої складової частини собіва-

ртості.

Склади матеріальних запасів належать до вузлів логістичної

системи, тільки якщо в результаті цього зростає обсяг продаж чи

зменшуються логістичні витрати. Рішення про їх включення по-

винно бути обґрунтоване поліпшенням сервісу чи наданням ін-

ших конкурентних переваг. Існує декілька підходів до місць дис-

клокації складів.

Hoover E. M. запропонував ідентифікувати їх як ринкове по-

зицінювання, виробниче позицінювання і проміжне позиціню-

вання.

Ринково позиційовані склади розташовуються в місцях найбі-

льшого зосередження основних споживачів. Підприємство пе-

ремагає в конкурентній боротьбі, коли його товари починають

користуватися попитом на багатьох сегментах ринку. В цьому

зв’язку стратегія маркетингу може бути спрямована на децент-

ралізацію запасів готової продукції та їх розміщення поблизу

потенційних споживачів. Це дозволяє забезпечувати більш якіс-

ний сервіс. На складі постійно підтримується нормативний рі-

вень запасів, товарний асортимент яких характеризується мак-

симальною насиченістю, шириною і глибиною. Матеріальні

138

цінності закуповуються для малих (що мають відносно незнач-

ний попит) споживачів, яким невигідно здійснювати закупки в

невеликій кількості у підприємств-виробників. Ринково позиці-

йовані склади розповсюджені в харчовій промисловості, авто-

мобілебудуванні.

Виробничо позиційовані склади розташовуються в місцях

найбільшого зосередження основних продуцентів. Кожний з

них з відповідної номенклатури відвантажує продукцію на

склад, де вона акумулюється. І потім малі споживачі можуть за-

довольняти попит на всю гаму потрібних товарно-матеріальних

цінностей, звертаючись тільки до одного постачальника. Крім

цього, внаслідок спільної комплектації вантажів у клієнтів

з’являється можливість істотно зменшити транспортні витрати.

Виробничо позиційовані склади розповсюджені у хлібопекарсь-

кій промисловості.

Проміжно позиційовані склади розташовуються між основни-

ми споживачами і основними продуцентами. Як ринково позиці-

йовані та виробничо позиційовані склади, вони також поліпшу-

ють сервіс і знижують логістичні витрати. Наприклад, під-

приємства алюмінієвої промисловості тяжіють до джерел елект-

роенергії і сировини і, як правило, віддалені від ринків збуту.

Тому для них необхідне співробітництво з проміжно позиційова-

ними складами.

Таким чином, склад як засіб консолідації товарно-матері-

альних цінностей включається в логістичну систему тоді, коли

результатом стає зростання якості обслуговування і зменшення

логістичних витрат внаслідок зниження їх транспортної складо-

вої і витрат на утримання запасів.

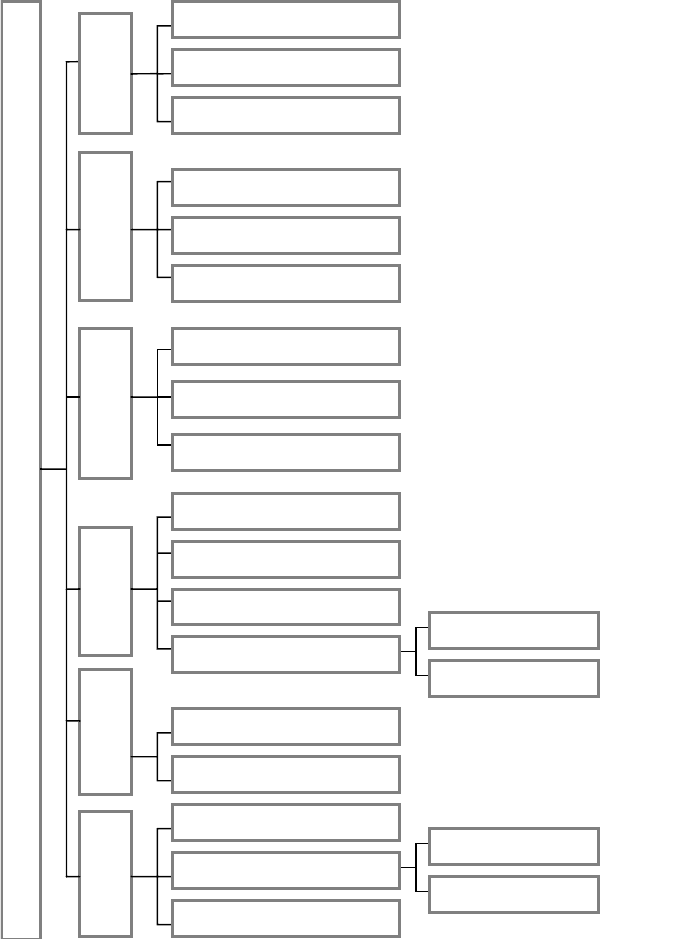

Склади, як видно з рис. 3.20, можуть бути класифіковані за та-

кими ознаками:

1) призначення — матеріальні, внутрішньовиробничі, товарні.

В свою чергу, внутрішньовиробничі поділяються на міжцехові та

цехові;

2) спеціалізація — спеціалізовані, універсальні;

3) конструкція — закриті, напівзакриті (накриття), відкриті

(майданчики), спеціальної конструкції (бункери, резервуари). В

свою чергу, закриті поділяються на ті, що опалюються і ті, що не

опалюються;

4) масштаб обслуговування — центральні, цехові, дільничі;

5) вогнестійкість — неспалимі, напівспалимі, спалимі;

6) механізація — немеханізовані, механізовані, автоматизо-

вані.

139

Склади

Призначення

Цехові

Міжцехові

Спеціалізація Конструкція

Масштаб

обсл

у

гов

у

вання

Вогнестійкість Механізація

Опалюються

Не опалюються

Матеріальні

Внутрішньовиробничі

Товарні

Спеціалізовані

Універсальні

Закриті

Напівзакриті

Відткриті

Спеціальної конструкції

Центральні

Цехові

Дільничі

Неспалимі

Напівспалимі

Спалимі

Механізовані

Автоматизовані

Немеханізовані

Рис. 3.20. Класифікація складів

139

140

Функції складів:

• приймання матеріальних ресурсів від постачальників;

• облік надходження, зберігання та відвантаження матеріаль-

них ресурсів;

• збереження, кількості і якості матеріальних ресурсів;

• раціональне розміщення матеріальних ресурсів на майдан-

чику складу;

• контроль і підтримання нормативного рівня і комплектності

запасів;

• формування відповідного переліку тари для збереження си-

пучих, подрібнених матеріальних ресурсів;

• підготування матеріальних ресурсів до виробництва і своє-

часна подача їх на робочі місця;

• збереження сезонних запасів (за необхідності).

Вантажі, що надходять на склад, проходять кількісну та якісну

перевірку. Кількісна перевірка полягає в порівнянні обсягу мате-

ріалу, що надійшов, із кількістю, зазначеною в супровідних до-

кументах. Якісна перевірка здійснюється органами технічного

контролю із залученням у необхідних випадках спеціалізованих

лабораторій.

Раціональне розміщення складів на території підприємства за-

безпечує прямоточність руху вантажів, запобігає появі зустріч-

них потоків і мінімізує відстань переміщення. Прийняті на склад

матеріали розміщуються з дотриманням вимог, що забезпечують

їх належне збереження на спеціальних ділянках (стелажах), тим

самим сприяючи прямоточності їх переміщення.

Основні матеріали в масовому і великосерійному виробництві

відпускаються по планах-картах, складених відділом матеріаль-

но-технічного постачання. В них указуються встановлений міся-

чний ліміт по кожному виду матеріалів, терміни і партії їх подачі

у виробництво. Видача матеріалів оформлюється приймально-

здавальними накладними. В умовах серійного й одиничного ви-

робництва основні і допоміжні матеріали, а також допоміжні ма-

теріали в масовому та великосерійному виробництвах відпуска-

ються за разовими вимогами відповідно до лімітних карт і

відомостей.

Розрахунок загальної площі складу здійснюється за фор-

мулою

,

Д СЕК

SSSSS +++=

де S — загальна площа складу, м

2

;