Обработка материалов давлением. Сборник научных трудов. №19

Подождите немного. Документ загружается.

Обработка материалов давлением №1 (19), 2008

341

При проектировании бесшаботных молотов заданными являются энергия удара,

величина хода баб и скорость баб к началу удара. Анализ уравнений (6) скоростей баб

показывает, что к скорости возрастающей пропорционально времени прибавляется

гармоническая составляющая, поэтому к началу ударов при штамповке скорости баб не

будут иметь одну и ту же величину, так как штамповка производится

за несколько ударов,

меняется высота поковки и величина хода баб. Поэтому при проектировании молотов задают

дополнительное условие – величина скорости баб к моменту удара не должна отличаться

более чем на 10% (как правило) от заданной. Математически это условие можно выразить

зависимостью:

νΔ≤

ω

⋅⋅

+

1

m

m

mm

P

1

2

21

, (7)

из (7) находим частоту собственных колебаний системы, удовлетворяющую заданному

условию:

νΔ

⋅⋅

+

≥ω

1

m

m

mm

P

1

2

21

, (8)

на основе которой определим коэффициент жесткости системы связи хода баб при котором

амплитуда гармонической составляющей скорости баб не будет превышать заданную

величину

νΔ :

()

21

21

2

mm

mm

K

+

⋅⋅ω

=

. (9)

При проектировании бесшаботного молота с энергией удара 1600 кДж заданы:

скорость удара – 3 м/с; масса нижней бабы –

2

m = 190 т; масса верхней бабы –

1

m = 175 т;

величина хода каждой бабы – 1м. Амплитудная составляющая ускорения будет равна

()

21

mm

Р

+

= 4,5 м/с

2

; амплитуда гармонической составляющей скорости – νΔ ≤ 0,3 м/с.

Расчет выполненный по (8) дал значение круговой частоты

ω

= 16,8 с

-1

; коэффициент

жесткости системы связи хода баб (9) равен К = 26 МН/м.

При рассчитанном коэффициенте жесткости системы связи хода верхней и нижней

баб скорости баб от удара к удару не будут отличаться более чем на 10%, а энергии ударов

более чем на 20%.

Выводы

В статье определены уравнения движения баб бесшаботного молота при неизменном

значении коэффициента жесткости связи баб и при постоянном усилии, приложенном к

одной из баб. Предложены зависимости для определения такого коэффициента жесткости

связи баб, при котором отклонение в величине скоростей удара баб не превысит заданного

значения.

ЛИТЕРАТУРА

1. Монятовский С.С., Рей Р.И., Гутько Ю.И. Бесшаботный вертикальный молот: Патент Украины

2085/ В21 7/00, Бюл. №2 15.02.2007.

2. Мартиненко В.С. Операционное исчисление. – К.: Вища школа, 1973. – 268 с.

Рей Р. И. – д-р техн. наук, ВНУ им. В. Даля.

ВНУ им. В. И. Даля – Восточноукраинский национальный университет

им. В. И. Даля, г. Луганск.

uni@snu.edu.ua

Обработка материалов давлением №1 (19), 2008 342

УДК 621.967.1

Роганов Л. Л.

Карнаух С. Г.

Чоста Н. В.

Шоленинов В. Е.

ИССЛЕДОВАНИЕ МЕХАНИЗМОВ С ПЕРЕМЕННОЙ

КЛИНОВИДНОСТЬЮ ДЛЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ С МАКСИМАЛЬНЫМ

НАЧАЛЬНЫМ УСИЛИЕМ

Одними из самых распространенных в области обработки металлов давлением явля-

ются разделительные операции. Они выполняются, как на специализированном кузнечно-

прессовом оборудовании: ножницах, хладноломах, так и на универсальном - гидравлических

и механических прессах, молотах, пресс-молотах. В качестве исполнительных механизмов в

специализированном и универсальном кузнечно-прессовом оборудовании применяются:

гидроцилиндры, кривошипно-шатунные, колено-рычажные

, винтовые и другие механизмы,

которые характеризуются большим количеством деталей, сравнительно невысокой жестко-

стью, ограниченностью сечения деталей, их значительной упругой деформацией [1, 2, 3].

Изучение тенденций развития механических прессов показало, что их традиционные

схемы приводов во многом себя исчерпали. В области разделительных процессов технологии

обработки уже устоялись, используемое оборудование - традиционное и прогресс в этой об-

ласти возможен только при условии применения новых приемов в технологиях с использо-

ванием нестандартных механизмов и машин. Требуются новые идеи, особенно в приводе

машин для разделительных операций.

Разделительные операции принципиально отличаются от других операций обработки

металлов давлением, прежде всего тем, что для их проведения требуется обеспечить макси-

мальную силу разделения в самом начале рабочего хода. Разработанный в Донбасской госу-

дарственной машиностроительной академии под руководством профессора Л. Л. Роганова

клиношарнирный механизм с вогнутым клином позволяет начинать рабочий ход с угла кли-

новидности равного нулю и обеспечивать максимальную рабочую силу в начале процесса

разделения [4, 5, 6]. Поэтому исследования закономерностей работы клиношарнирных меха-

низмов с

вогнутым клином являются актуальными. При этом следует учитывать высокие

требования к качеству поверхности разделения, уменьшению или исключению отходов ма-

териала при его разделении, максимальному снижению затрат энергии, повышению КПД

механизмов в машинах для разделительных операций.

Цель работы - исследование кинематических параметров оборудования с клиношар-

нирным приводом с вогнутым клином и создание на

его основе нового типа кузнечно-

прессового оборудования для реализации безотходных процессов отрезки сдвигом и повы-

шения качества разделяемых заготовок.

Преимуществами клиношарнирного механизма являются следующее: большая по-

верхность, воспринимающая силу разделения; небольшая длина элементов клиношарнирно-

го механизма по направлению действия рабочей силы, что приводит к уменьшению их упру-

гой деформации и соответственно уменьшению величины накапливаемой энергии упругой

деформации в механизме; переменность соотношения между приводной и рабочей силой в

клиношарнирном механизме; возможность обеспечения приводной силы от общепринятых

механизмов - гидро- и пневмоцилиндров, винтовых, кривошипно-шатунных, колено-

рычажных, кулачковых и других известных механизмов; возможность применения различных

схем и систем смазки, особенно смазки под давлением; сравнительно простые сопрягаемые

Обработка материалов давлением №1 (19), 2008 343

поверхности в КШМ, которые представляют из себя части цилиндрических поверхностей,

технологические в изготовлении; разнообразие сочетаний сопрягаемых поверхностей - вы-

пуклые-вогнутые, что придает им разнообразные свойства.

Одной из перспективных комбинированных механических схем деформации при раз-

делении проката является схема отрезки эксцентричным закручиванием во втулочных ножах

(разновидность неполностью закрытой отрезки) [7]. При отрезке эксцентричным закручива-

нием отрезаемая часть осуществляет круговое движение вокруг оси, смещенной по отноше-

нию к оси разрезаемого проката на определенное расстояние - величину эксцентриситета e ,

который не превышает величины радиуса проката

R

. Данный способ отрезки является со-

вмещенным процессом: отрезки сдвигом и кручением, и объединяет положительные стороны

обоих процессов. Эксцентричное движение и движение по спирали обеспечивают надрез

профиля по периметру и тем самым, создают концентратор напряжения в плоскости разде-

ления, что благоприятно сказывается на качестве отрезанных заготовок.

Для реализации схемы отрезки эксцентричным закручиванием во втулочных ножах с

использованием клиношарнирного механизма с вогнутым клином разработано устройство

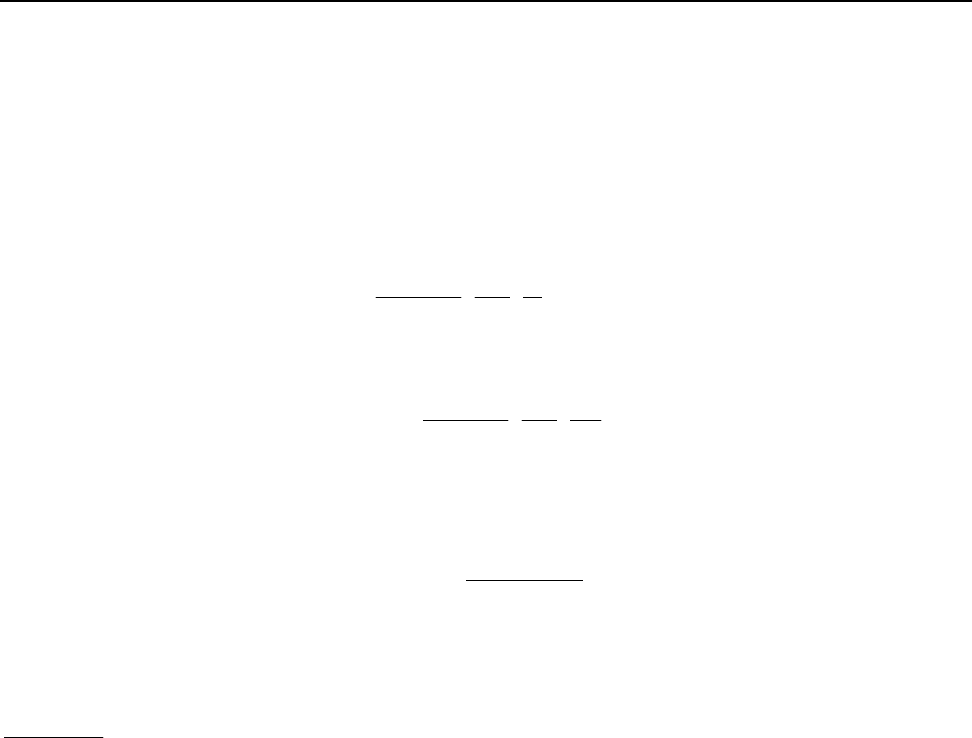

[8, 9], которое состоит (рис.1, 2, 3, 4) из корпуса, содержащего плиту: верхнюю 2, нижнюю 3,

переднюю 4, заднюю 5, поперечную левую 6 и поперечную правую 7, скрепленных с помо-

щью болтов и штифтов. Приводом устройства служит клиношарнирный механизм с вогну-

тым клином, состоящий из клина 1 с вогнутым профилем, установленного с возможностью

возвратно-поступательного движения, шарнира 8, который, с одной стороны, контактирует

по криволинейной поверхности радиуса

R

с клином 1, а, с другой стороны – по криволиней-

ной поверхности радиуса

r

с ползуном 9, который установлен с возможностью возвратно-

поступательного движения. Шарнир 8 установлен с возможностью качательного движения в

ползуне 9 относительно оси штифта. В ползуне выполнено отверстие прямоугольной формы,

в котором размещается камень 10 с возможностью возвратно-поступательного движения. В

отверстии камня 10 и подшипниках скольжения 25 плит передней 4 и задней 5 установлены

ножи втулочные 18, выполненные цельными в виде двух эксцентричных цилиндров, оси

вращения которых смещены друг относительно друга на величину эксцентриситета e и ус-

тановлены с возможностью вращательного движения в противоположные стороны. Ползун 9

подпружинен с помощью буфера 15, выполненного из полиуретана. Сила предварительного

сжатия буфера регулируется за счет перемещения гайки 16. Клин 1, шарнир 8, ползун 9, ка-

мень 10 установлены в направляющих 11, 12, 13, 14.

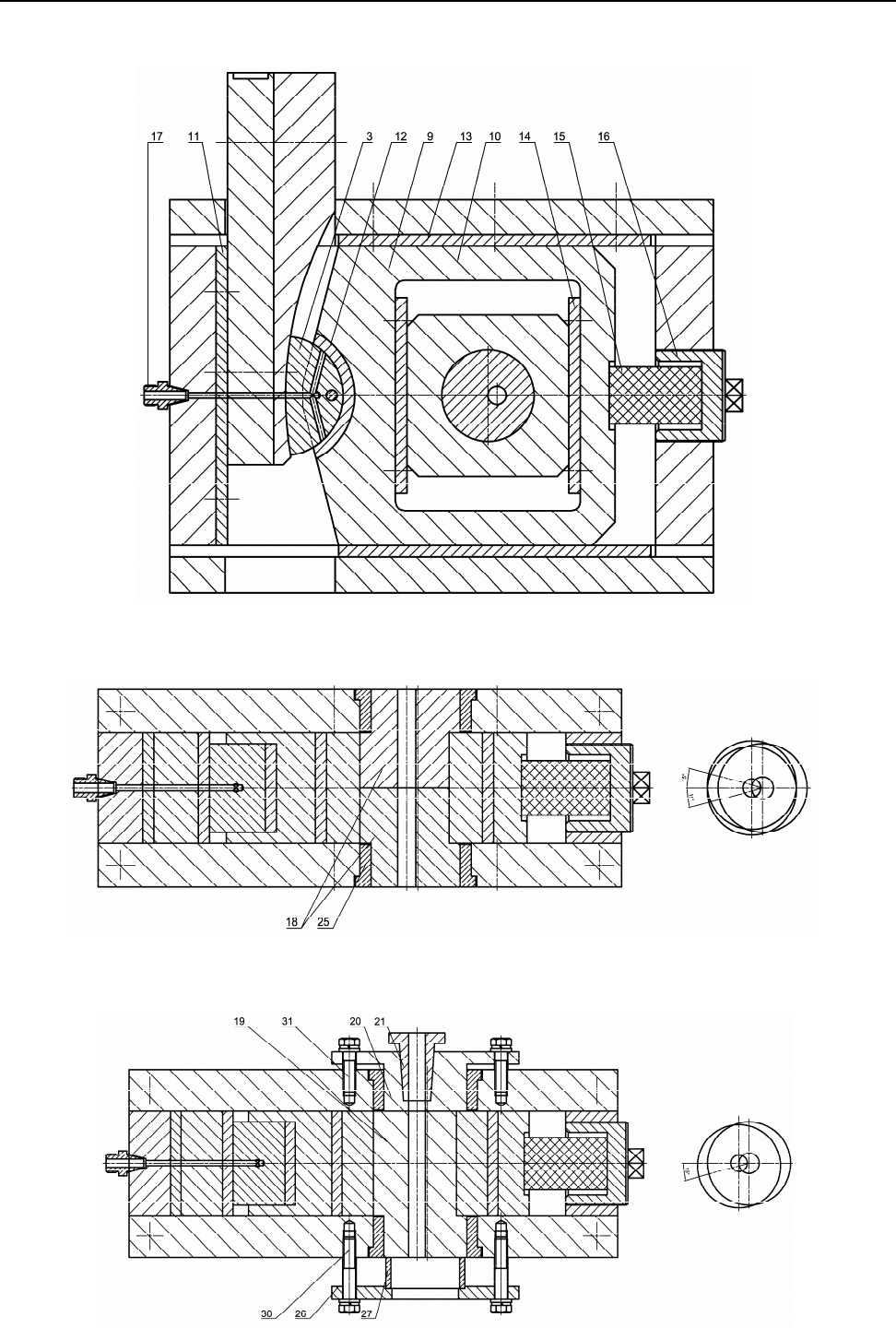

Кроме описанной выше схемы «отрезки по дуге» сдвигом сортового проката и труб

(исполнение 1, см. рис. 2) на установке можно реализовать и другие схемы. Схема отрезки

эксцентричным закручиванием (исполнение 2, см. рис. 3) может быть реализована в установ-

ке, если нож подвижный 19, выполненный цельным из двух эксцентричных цилиндров раз-

местить в плите передней 4 и камне 10 с возможностью вращательного движения относи-

тельно оси вращения цилиндра в плите передней, смещенной на величину эксцентриситета

e . При этом нож неподвижный 20 крепится с помощью болтов к плите задней 5. Зажим про-

ката осуществляется с помощью зажимных полувтулок 21, выполненных в виде усеченного

конуса и контактирующих по конической поверхности с ответной поверхностью отверстия в

ноже неподвижном 20.

Схема отрезки эксцентричным закручиванием (исполнение 3, см. рис. 4) предполагает

изменение конструкции камня 10, вместо которого используется ползушка 24 с глухим от-

верстием, где крепится нож неподвижный 23 с помощью винтов. Нож подвижный 22 выпол-

нен цельным из двух эксцентричных цилиндров, которые размещаются в плите передней 4 и

ползушке 24 с возможностью вращательного движения относительно оси вращения цилинд-

ра в плите передней смещенной на величину эксцентриситета e .

Обработка материалов давлением №1 (19), 2008 344

Рис.1. Устройство для разделения сортового проката и труб отрезкой сдвигом.

Исполнение 1

Рис. 2. Устройство для разделения сортового проката и труб отрезкой сдвигом.

Исполнение 2

Рис. 3. Устройство для разделения сортового проката и труб отрезкой сдвигом.

Обработка материалов давлением №1 (19), 2008 345

Исполнение 3

Рис. 4. Устройство для разделения сортового проката и труб отрезкой сдвигом.

В предложенной конструкции устройства использован компактный кривошипно-

шатунный механизм в сочетании с рамным ползуном. Развитая площадь опоры шатуна в

ползуне механизма снижает удельные силы в этой опоре и способствует гашению колебаний,

что в сочетании с малой деформационной зоной приводит к высокой динамической устойчи-

вости и отсутствию раскачивания на фундаменте.

Рассмотрим аналитический кинематический расчет предложенной конструкции уст-

ройства для отрезки эксцентричным закручиванием во втулочных ножах.

На рис. 5 изображена структурная схема рычажного механизма эквивалентная рас-

сматриваемому механизму.

1

2

3

4

5

A

B

C

D

Рис. 5. Структурная схема рычажного механизма.

В качестве начального звена принимаем ползун 1, который совместно со стойкой об-

разует исходный механизм I-го класса. В качестве обобщённой принимаем линейную коор-

динату, определяющую положение ползуна на направляющей.

Из рис. 5 видно, что механизм образован в результате присоединения к исходному ме-

ханизму сначала двухзвенной группы Ассура 2-го вида, образованной звеньями 2 и 3, а затем

группы Ассура 2-го вида, образованной звеньями 4, 5. Таким образом, формула строения

этого механизма имеет вид: I(0-1)

→

II(2,3)

2,2

→

II(4,5)

2,2

.

Задачей кинематического анализа является определение передаточных функций эле-

ментов механизма - звеньев и характерных точек, нулевого, первого и второго порядков.

Если обобщённую координату обозначить через Х

1

, то передаточные функции точки

А ползуна могут быть представлены в виде:

ПФ0 - )f(XY

1A

= , ПФ1 - )(XfY

dX

dX

1

//

A

1

A

== , ПФ2 - )(XfY

dX

Yd

1

////

A

2

1

A

2

== .

Обработка материалов давлением №1 (19), 2008 34

6

Решая систему уравнений:

⎩

⎨

⎧

=

=+

;

NB

2

AB

2

AB

2

AB

YY

;L)-Y(Y)-X(X

(1)

определяем координаты точки В - X

B

, Y

B

.

Передаточные функции первого порядка можно определить, дифференцируя по

обобщенной координате выражения (1) и решая полученную систему уравнений, получим:

)X(X

)Y(YY)X(XX

AB

AB

/

AAB

/

A

/

B

−

−+−

=ѓґ ,

AB

AB

/

BAB

/

AAB

/

A

/

B

YY

)X(XX)X(XX)Y(YY

Y

−

−−−+−

=

. (2)

Тогда

ABAB

/

A

/

B

AB

cosL

ϕ

ϕ

YY

/

−

=

или

ABAB

/

B

/

A

AB

sinL

ϕ

ϕ

ѓґѓґ

/

−

=

. (3)

Для определения передаточных функций второго порядка дифференцируем выраже-

ния (2)...(3):

)X(X

)X(XX)Y(YY)Y(YY)X(XX)X(XX

X

AB

ABBABAABAABAABA

B

−

−−−+−+−+−

=

/////////////

//

; (4)

AB

ABAB

2

AB

2

ABABA

B

))(()()()(

YY

ѓґѓґѓґѓґѓґѓґYYYYY

Y

//////////

//

−

−−−−−−−−

=

; (5)

2

ABAB

ABABABABABABAB

AB

)cos(L

sin)LY(cos)L(

ϕ

ϕϕϕ

ϕ

///////

//

YYY −−−

=

. (6)

Таким же образом могут быть определены передаточные функции звеньев 4 и 5.

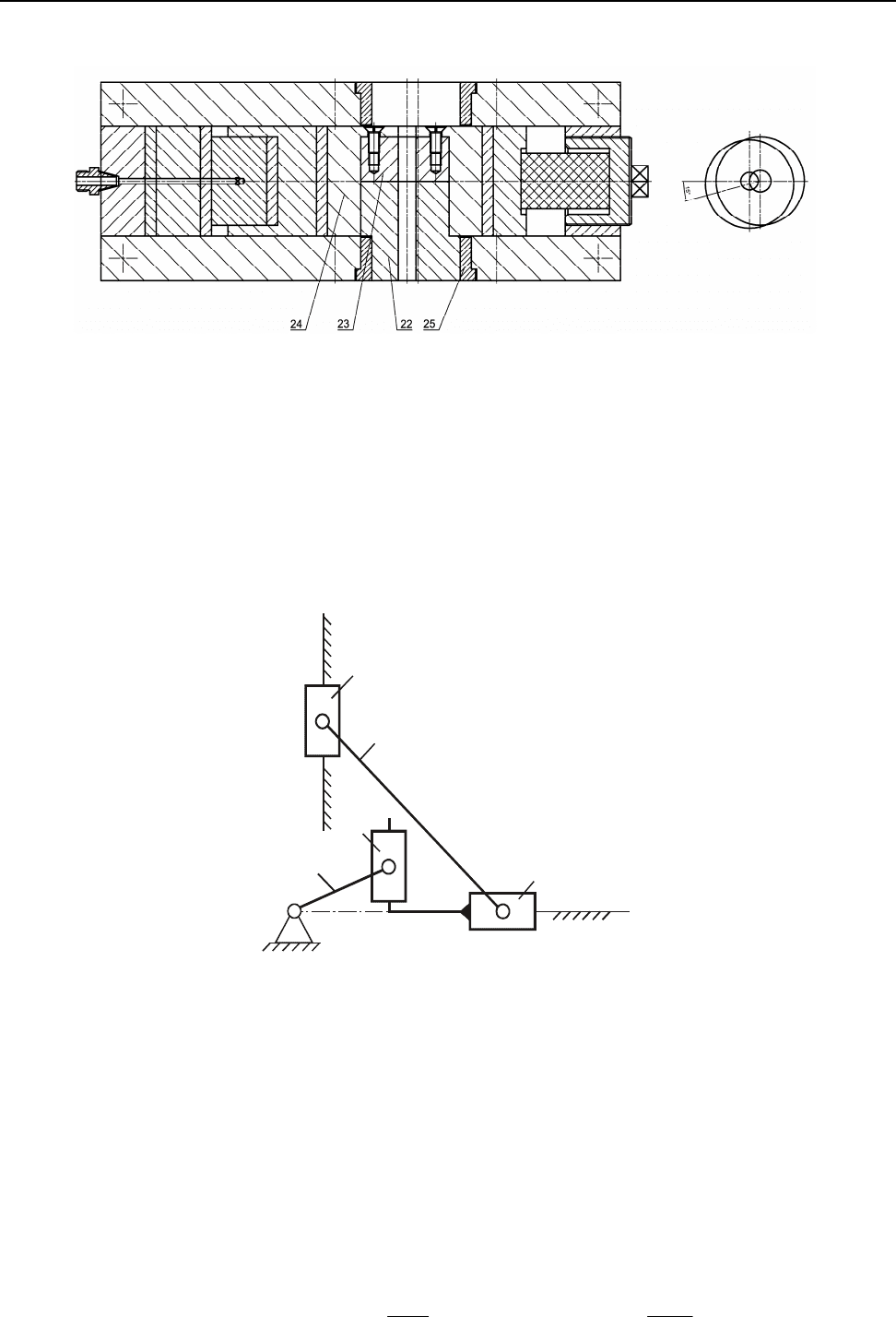

Для анализа передаточных функций была составлена программа, позволяющая моде-

лировать движение устройства. Анализ проведенных расчетов доказал «собираемость» и ра-

ботоспособность предложенной конструкции описанного выше устройства. А также позво-

лил улучшить конструкцию устройства за счет введения дополнительного устройства регу-

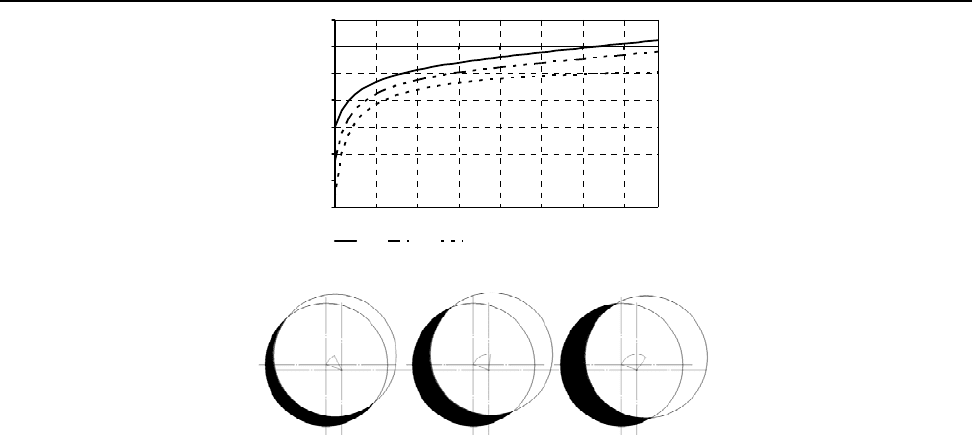

лировки положения клина. На рис. 6 представлены графики зависимости угла поворота вы-

ходного звена

ϕ

CD

от перемещения клина 1 при различных углах его наклона: 90º; 85º; 80º, из

которых видно, что незначительное изменение угла наклона клина 1 приводит к значитель-

ному изменению угла поворота звена 5. На рис. 7 – зависимость аналога угловой скорости

выходного звена от обобщенной координаты при различных углах поворота шарнира.

0

20

40

60

80

100

120

140

160

180

0 -9 -18 -27 -36 -45 -54 -63

x, мм

80° 85° 90°

Рис. 6. Графики зависимостей угла поворота втулочного ножа от обобщенной

координаты.

На рис. 8 изображены траектории движения втулочных ножей при разных углах на-

клона клина. Более предпочтительным, с точки зрения качества получаемых заготовок, явля-

ется вариант с углом поворота шарнира 85°.

ϕ

CD

,

°

Обработка материалов давлением №1 (19), 2008 347

-0,12

-0,1

-0,08

-0,06

-0,04

-0,02

0

0,02

0 -9 -18 -27 -36 -45 -54 -63

x, мм

80° 85° 90°

Рис. 7. Графики зависимостей аналога скорости от обобщенной координаты.

80

°

85

°

90

°

Рис. 8. Траектории движения втулочных ножей при разных углах наклона клина.

Выводы

Предложена конструкция устройства для разделения сортового проката и труб, кото-

рая обеспечивает высокое качество разделяемых заготовок при снижении энергосиловых па-

раметров оборудования.

На основе анализа математической модели устройства разработаны рекомендации по

выбору геометрических параметров клиношарнирного механизма с вогнутым клином,

пол-

зуна, камня, втулочных ножей для обеспечения оптимальной траектории движения ножей и

высокого качества отрезаемых заготовок.

ЛИТЕРАТУРА

1. Живов Л.И., Овчинников А.Г., Складчиков Е.Н. Кузнечно-штамповочное оборудование: Учебник для

вузов / Под ред. Л.И. Живова. – М.: Изд-во МГТУ им. Н.Э.Баумана, 2006. – 560 с.: ил.

2. Кривошипные кузнечно-прессовые машины/ В. И. Власов, А. Я. Борзыкин, И. К. Букин-Батырев и др.

Под ред. В. И

. Власова. – М.: Машиностроение, 1982. 424 с., ил.

3. Кузнечно-штамповочное оборудование: Учебник для машиностроительных вузов/ А. Н. Банкетов,

Ю. А. Бочаров, Н. С. Добринский и др.; Под ред. А. Н. Банкетова, Е. Н. Ланского. – 2-е изд., перераб. и доп. –

М.: Машиностроение, 1982.- 576 с., ил.

4. Роганов Л.Л. Теоретические основы разработки и внедрение эффективных

кузнечно - прессовых

машин на базе гидроупругого привода: Дис...д-ра техн. наук: 05.03.05. - Краматорск, 1988. -506 с.

5. Харлашкин В.В. Разработка и внедрение механических прессов с клиношарнирным приводом ползуна

для точной штамповки: Дис… канд. техн. наук: 05.03 05. - Краматорск, 1986. – 188 с.

6. Чоста Н.В. Механические системы с переменной клиновидностью // Совершенствование процессов

и оборудования обработки давлением в

металлургии и машиностроении: Сб. науч.тр. – Вып.4. – Краматорск,

1998.–С.393-395.

7. А.с. 1465195 СССР, МКИ В 23 D 23/00. Устройство для резки проката / З.Д. Ломсадзе, А.А. Коста-

ва, Д.М. Сулухия и др. (СССР). - № 4279681/37-27; Заявлено 08.07.87.

8. Патент на корисну модель № 23759 Україна, МПК (2006) В 23D 31/00, B23D 23/00. Пристрій для

поділу сортового прокату на мірні заготовки

відрізкою зсувом / С.Г. Карнаух, Н.В. Чоста (Украина); Заявл.

25.12.2006; Опубл. 11.06.2007, Бюл. №8, 2007 р.

9. Патент на корисну модель № 24635 Україна, МПК (2006) В 23D 31/00, B23D 23/00. Пристрій для

поділу сортового прокату на мірні заготовки відрізанням зсувом / С.Г. Карнаух, Н.В. Чоста (Украина); Заявл.

12.02.2007; Опубл. 10.07.2007, Бюл. №10, 2007 р.

Роганов Л. Л. – д-р техн. наук, проф. каф. МТО ДГМА;

Карнаух С. Г. - канд. техн. наук, доцент каф. ОКММ ДГМА;

Чоста Н. В. - ст. преп. каф. ОКММ ДГМА;

Шоленинов В. Е. - ассистент каф. ОКММ ДГМА.

ДГМА - Донбасская государственная машиностроительная академия, г. Краматорск.

okmm@dgma.donetsk.ua

ϕ

CD,

р

ад/мм

Обработка материалов давлением №1 (19), 2008

348

УДК 621.771.001.57:621.771.06.52

Светличный А. В.

Володин В. В.

Кулагин Р. Ю.

ВАРИАНТ СИСТЕМЫ ДИАГНОСТИКИ ИЗНОСА ВАЛКОВ

СОРТОВОГО ПРОКАТНОГО СТАНА

В настоящее время главной задачей любого предприятия является обеспечение

конкурентоспособности продукции, что неразрывно связано с выполнением постоянно

растущих требований предъявляемых к основным показателям качества. Соответствие

качества металла требованиям стандарта во многом зависит от совершенства систем

диагностики, надежности методик и средств, используемых для этой цели. В свою очередь

это приводит к

необходимости изучения и совершенствования действующих, а также

созданию новых высокоэффективных систем диагностики технологического процесса [1].

Важным показателем качества прокатной продукции является точность размеров

поперечного сечения. К основным факторам, определяющим последние, относятся

характеристики прокатного стана, температурно-скоростные условия прокатки и режим

натяжения, калибровка прокатных валков, состояние привалковой арматуры, износ

прокатных валков, качество заготовки

и т.д. В современных условиях производства влияние

большинства из ряда перечисленных факторов достаточно хорошо изучены и путем

использования специальных средств и систем (пирометров, систем минимального натяжения

и др.) эффективно контролируется, обеспечивая максимально возможное качество прокатной

продукции.

Процесс прокатки сопровождается постоянным износом валков, что со временем

приводит к значительному изменению

размеров поперечных сечений выходящего раската

даже в пределах партии металла. Износ прокатных валков изменяется после каждой

прокатанной штуки и, разумеется, нет необходимости добиваться его постоянной

компенсации. Для каждой клети конкретного стана существует то критическое значение

износа, при котором требуется вмешательство производственного персонала для его

компенсации, путем изменения зазоров между валками. Таким

образом, обеспечивается

поддержание деформационного режима прокатки, и как следствие более высокая точность

готового проката [2].

Для большинства непрерывных прокатных станов задача контроля износа валков,

ложится на производственный персонал. Измерение размеров горячего металла движущегося

с достаточно большой скоростью, с учетом отсутствия на большинстве станов в настоящих

условиях производства специального измерительного инструмента приводит

либо к

переутомлению производственного персонала, либо если периодичность измерений малая к

снижению качества готового проката, не говоря о том, что точность "ручного" измерения

достаточно низкая.

Для обеспечения точности проката в ряде работ предлагаются статистические модели,

прогнозирующие износ прокатных валков, построенные на основе экспериментальных [3]

или расчетных [4] данных, включающих количество прокатанного в калибре

металла,

параметры очага деформации и технологические факторы процесса. Учитывая, что большое

виляние на скорость износа оказывает режим охлаждения валков, перегрев валков

(нахождение металла в валках при бурении), нарушение технологии при изготовлении

валков, а также наличие окалины, можно сделать вывод об ограниченности применения

эмпирических моделей, даже в случае их идентификации непосредственно

для каждого

профиля определенного стана.

Обработка материалов давлением №1 (19), 2008

349

Получение готового проката высокой точности может быть достигнуто в результате

постоянного поддержания деформационного режима, что возможно в случае использования

специальных систем и приборов. Принципиально методы измерения размеров сечения

проката разделяются на контактные и бесконтактные. Измерение контактным методом

связано с большими трудностями, недостаточно надежно и точно, особенно при высоких

скоростях прокатки, присущих

современным прокатным станам. При измерении размеров

раската бесконтактным методом используются различные методы: оптический,

телевизионный, с помощью лазерного луча или звуковых волн и т.д. [5]. Использование

бесконтактных измерителей позволяет оператору поддерживать оптимальный режим

прокатки и избегать возникновения различных видов брака, однако высокая цена и

техническая сложность внедрения измерителей на всех межклетьевых

промежутках

сдерживает их массовое использование.

Таким образом, учитывая необходимость поддержания заданных фактических

значений площади и размеров поперечных сечений проката в требуемых диапазонах и

отсутствие на большинстве прокатных станов непосредственных средств для контроля, с

нашей точки зрения, целесообразным является оценка степени износа калибров по

чувствительным к износу параметрам, и в то же

время являющимися непосредственно

измеряемыми (доступными). Для условий прокатки на современных сортовых прокатных

станах такими параметрами, несомненно, являются данные о работе приводов, а именно

якорный ток и скорость вращения. В качестве дополнительных, помогающих более точно

идентифицировать износ, используются такие параметры как диаметры валков, которые

являются важной характеристикой и обязательно известны, средняя

температура

поверхности заготовки после нагрева в печи, как правило, измеряемая стационарным

пирометром, расположенным в районе первой клети прокатного стана, а также любые

комбинации вышеперечисленных параметров.

По сути, система диагностики должна определять износ по отклонениям

чувствительных к износу параметров. В случае превышения величины износа определенного

уровня, требующего вмешательства производственного персонала, система диагностики

износа валков выдает рекомендации по изменению зазоров, с указанием номеров клетей

нуждающихся в подстройке и величине корректировки зазора. Основная проблема в

реализации такой системы заключается в ее идентификации. В связи с этим предлагается

использование самообучающейся системы, то есть такой системы, качество работы которой

по мере накопления данных улучшается. В настоящее

время существует большое количество

подходов реализующих самообучение систем, таких как деревья решений, нейронные сети,

генетические алгоритмы, байесовские сети и др. [1, 4].

Непосредственно для решения рассматриваемой задачи, с нашей точки зрения,

оправдано использование подхода "деревья решений" [1, 6], так как такую постановку задачи

можно представить в виде задачи классификации данных. Поясним, что именно здесь

понимается

под классификацией. Существует большое число случаев (каждый случай -

прокатка одной заготовки), каждый из которых характеризуется некоторым конечным набором

значений определенных параметров (доступных). Так же для каждого случая существуют

значения некоторых функций, в данном случае булевых - "есть износ" – "нет износа",

зависящих от данных параметров, число функций равно числу контролируемых клетей. В

целом задача диагностирования износа представляется в виде аппроксимации нескольких

булевых функций при помощи деревьев решений. В свою очередь последние в дальнейшем

обеспечивают возможность классифицировать непрерывно поступающие новые данные.

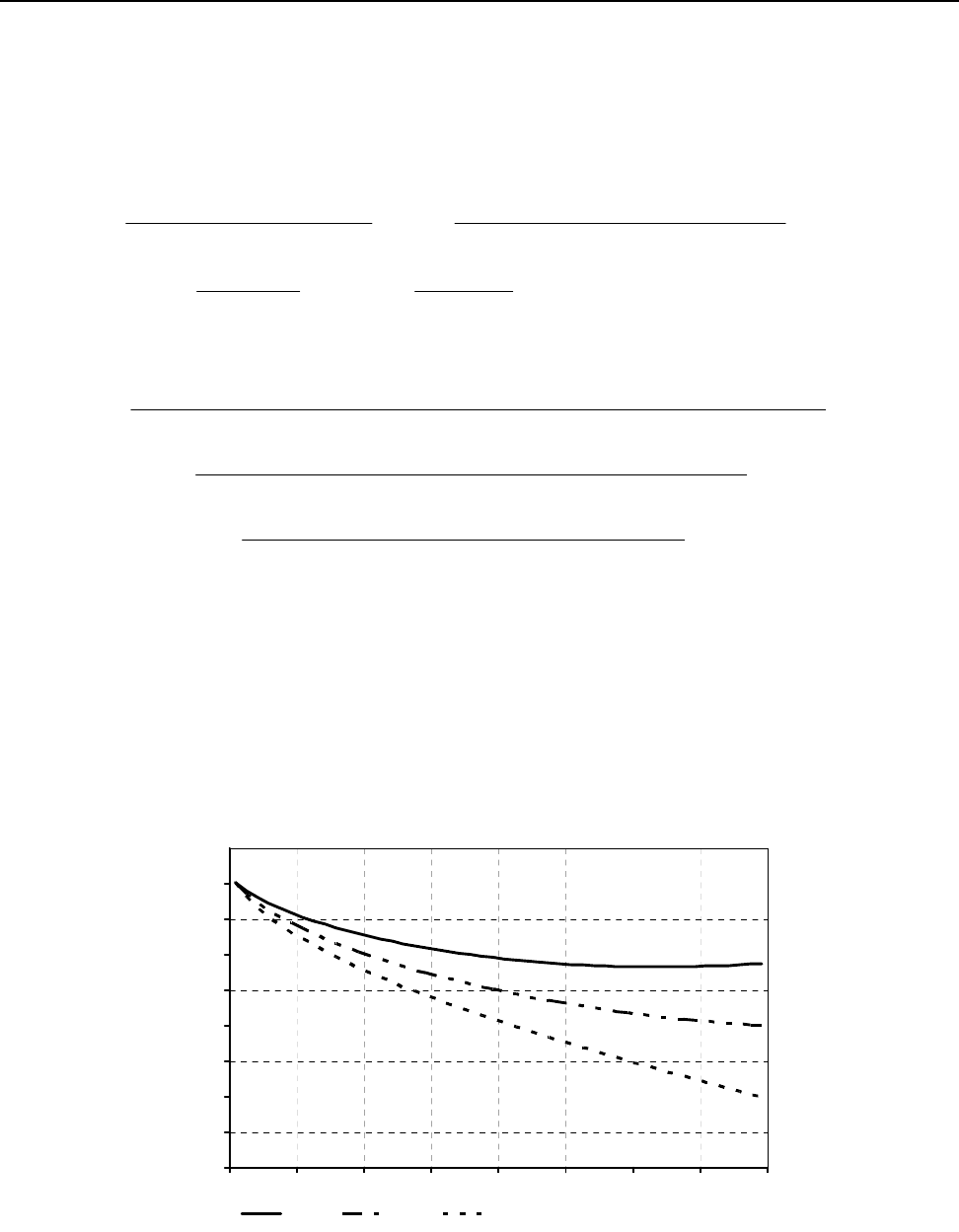

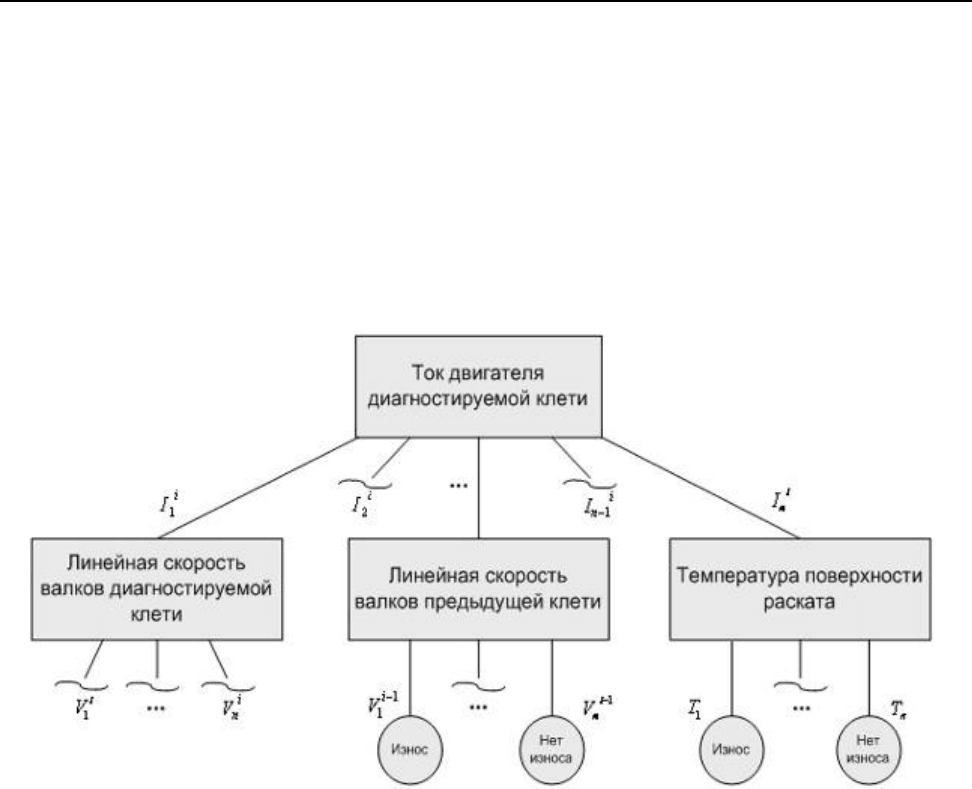

Таким образом, обучение реализуется путем построения дерева, которое в

дальнейшем используется для определения износа, и при поступлении новых данных

модифицируется. Схема возможного дерева

решений представлена на рис. 1.

Обработка материалов давлением №1 (19), 2008

350

Для построения дерева необходимо иметь некоторое обучающее множество

(некоторую статистику) по работе стана, для этого предлагается первоначальное

использование расчетных данных. В настоящее время известно большое число подходов, для

моделирования процесса прокатки начиная от инженерных (феноменологических) подходов,

и заканчивая использованием современных пакетов основанных на методе конечных

элементов. Естественно, что модель прокатного

стана не может полностью гарантировать

адекватность расчетных данных, но учитывая, что в целом подход предполагает

модификацию построенных деревьев, первоначальное использования расчетных данных

является рациональным, так как система диагностики интегрируется в производственный

процесс в минимальные сроки.

Рис. 1. Схема дерева решений для диагностики состояния валков.

Как видно из рис.1 для определения износа в диагностируемой клети (i-верхний

индекс) используются либо непосредственно измеряемые технологические параметры, либо

их комбинации (линейная скорость валков). Для выбора ветви дерева в определенном узле

весь возможный интервал изменения какого-либо параметра автоматически разбивается на n

диапазонов (нижний индекс). Отметим, что число диапазонов для разных параметров может

быть различным. Реализация алгоритма дерева принятия решений позволяет располагать в

узлах дерева любые комбинации технологических параметров, что дает возможность

максимально адаптировать систему под состояние объекта диагностики.

После прокатки каждой штуки в систему диагностики износа поступают

контролируемые параметры, анализ которых с

помощью деревьев решений позволяет

сделать заключение о соблюдении деформационного режима и точности размеров

поперечного сечения в каждой клети. В случае классификации данных, как износ в одной из

клетей, система контроля технологического процесса выдает сообщение оператору в виде

рекомендации по изменению зазора валков в определенной клети. Оператор передает данные

вальцовщику, который

в случае подтверждения износа, корректирует зазор прокатных

валков. После этого вальцовщик сообщает оператору о результатах корректировки, которые

необходимо ввести в систему для обучения. Схематически работа системы представлена

на рис. 2.