Обработка материалов давлением. Сборник научных трудов. №19

Подождите немного. Документ загружается.

Обработка материалов давлением №1 (19), 2008

331

Потери в упруго-диссипативных элементах, выражаемые через коэффициенты

рассеяния

ke

δ , рассчитываются, как правило, по экспериментальным данным, наблюдая

затухание колебаний по их амплитудам:

2

2

1

ke

A

A

1

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

−=δ ,

где

1

A ,

2

A – два последовательных значения амплитуд колебаний упругого момента

(скорости), разделенные одним периодом.

Практика показывает, что суммарное (приведенное к одному движению) значение

ke

δ для большинства механизмов не превышает величины 6,04,0

пр

÷

≤

δ

:

∑

=

δ=δ

n

1j

j

пр

jпос

C

C

,

∑

=

δ=δ

n

1j

пр

j

jпар

C

C

где

j

δ – коэффициент рассеивания энергии в отдельном элементе (

ke

δ

)

кинематической цепи;

j

C – коэффициент жесткости (

ke

C) этого элемента;

пр

C – приведенное значение коэффициента жесткости для всей кинематической цепи;

«

пос», «пар» – индексы последовательного и параллельного соединения упруго-дис-

сиптивных элементов в кинематической цепи.

Влияние

δ в металлических (стальных) элементах чрезвычайно мало по сравнению с

эффектом демпфирования возникающих колебаний самим электроприводом, и поэтому их в

первом приближении можно не учитывать. Это подтверждается результатами

моделирования процессов в механической системе прокатной клети. На расчетной схеме

обозначены:

I

J – момент инерции якоря двигателя ( 67500J

I

=

кгм

2

);

II

J – половина момента инерции предохранительной муфты ( 8700J

II

= кгм

2

);

III

J – половина моментов инерции муфты и шестеренной клети ( 950J

III

= кгм

2

);

IV

J – четверть момента инерции шестеренной клети ( 400J

IV

=

кгм

2

);

V

J – половина момента инерции одного шпинделя ( 300J

V

=

кгм

2

);

VI

J – половина момента инерции одного вала шпинделя, шарнира шпинделя и муфты

шпинделя ( 450J

VI

= кгм

2

);

VII

J – момент инерции рабочего и опорного валков, а также половины

прокатываемой полосы ( 4075J

VII

= кгм

2

).

з

ϕΔ – величина возможных зазоров в муфте лопастей шпинделей, а также в шарнирах

со стороны шестеренной клети.

Коэффициент жесткости

77

C прокатываемой полосы позволяет учесть влияние

взаимодействия валков между собой в случае неравномерного распределения момента

прокатки

пр

M между валками (

MΔ±

).

Электропривод прокатной клети рассматривается в виде системы «тиристорный

преобразователь – двигатель постоянного тока» с регуляторами скорости и тока двигателя

при стандартных их настройках на модульный (технический) оптимум в переходных

режимах. Для снижения величины максимумов упругих моментов в линии стана

предусматривалось применение задатчика интенсивности тока якоря.

Моделирование процессов проводилось в среде Simulink пакета MATLAB.

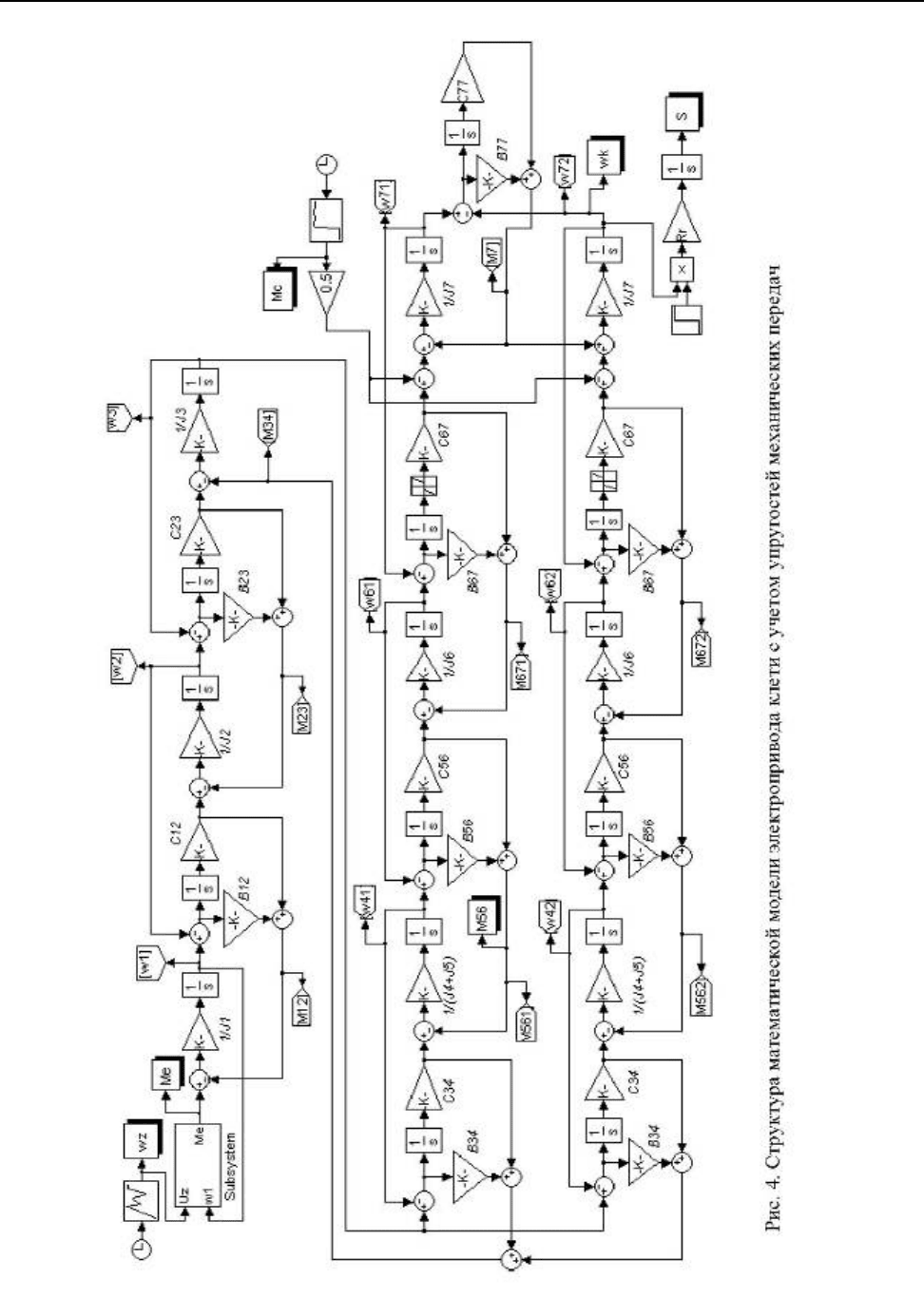

Модель

клети с учетом особенностей электропривода и упругих свойств передаточных элементов

кинематической цепи приведена на рис.4; результаты моделирования – на рис. 5.

Обработка материалов давлением №1 (19), 2008

332

Обработка материалов давлением №1 (19), 2008

333

б)

а)

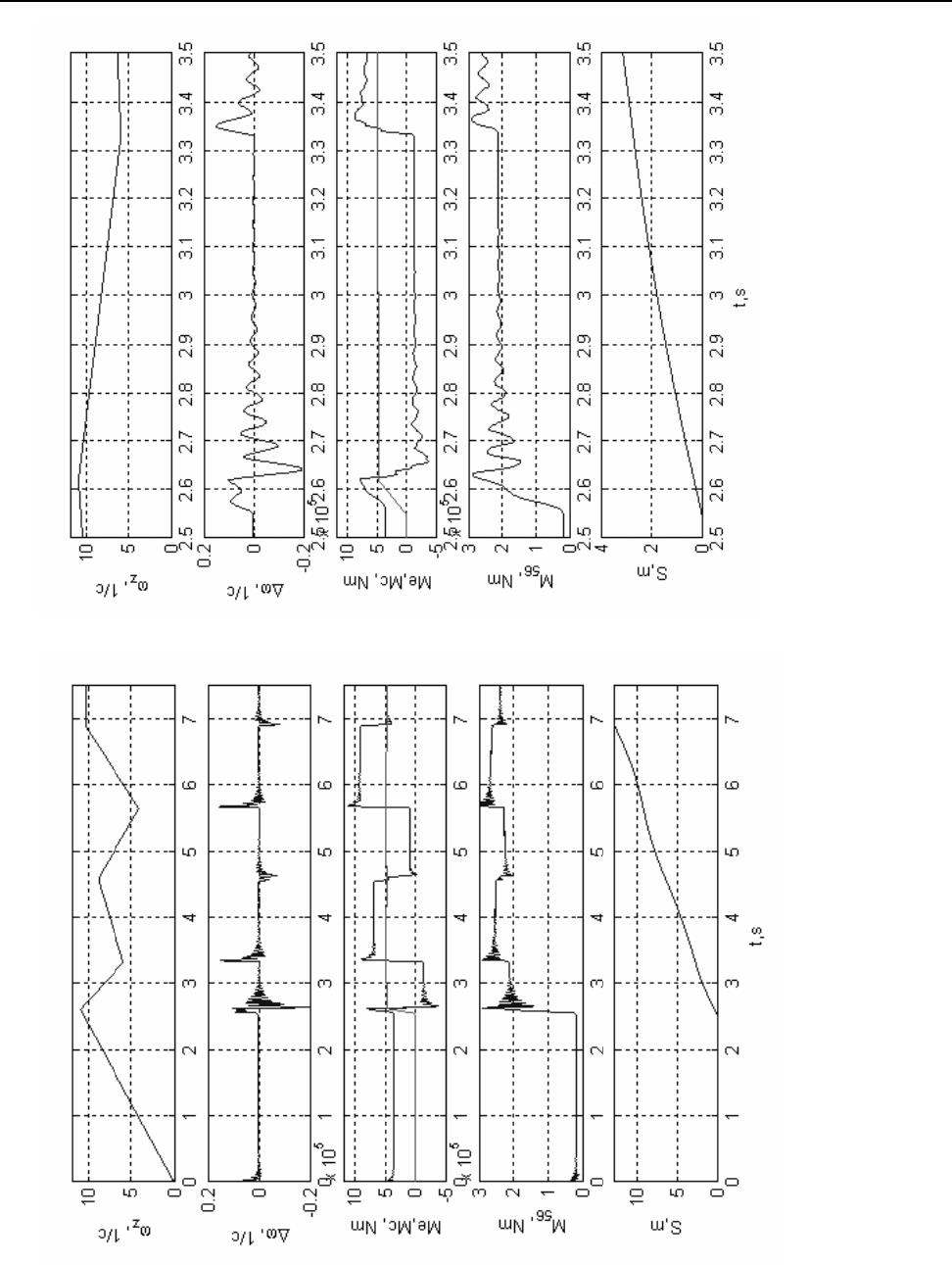

Рис. 5. Графики переходных процессов при прокатке с изменяющейся скоростью

Обработка материалов давлением №1 (19), 2008

334

Собственно система управления электроприводом показана на рис. 4 подсистемой

(Subsystem), на вход которой подается сигнал задания на скорость. Модель механической

системы реализована по структуре семимассовой системы, с упругими связями между

инерционностями. Жесткости валов между соответствующими (описанными выше)

инерционностями равны:

893

12

=C МНм; 594C

23

=

МНм; 2450C

34

=

МНм; 150C

56

= МНм;

1000C

67

= МНм; 10C

77

=

МНм. При моделировании потери в валах не учитывались, т.е.

коэффициенты диссипации (

ke

β ) принимались равными нулю. Момент сопротивления (

c

M)

также задавался программно в соответствии со скоростью прокатки.

На рис. 5, а приведены графики переходных процессов: заданной скорости (

z

ω

);

рассогласование между

z

ω и скоростью в приводном конце валка

7z

ω

−

ω

=ωΔ ;

электромагнитный момент на валу двигателя (

e

M ) и суммарный момент сопротивления

(

c

M ) при прокатке; момент в одном шпинделе (

56

M ) и длина прокатанной полосы (S ). На

рис. 5, б – те же графики, но в большем масштабе по оси времени (в интервале 2,5–3,5 с).

По рис. 5. видно, что максимальная величина

ω

Δ

не превышает 2% и это

рассогласование исчезает на длине ≈1м. Следовательно, электропривод способен обеспечить

программу изменения скорости, необходимую для устранения разнотолщинности.

Колебательные процессы в шпинделях приводят к повышению момента в них

н56

М)6,14,1(доМ ÷ . Это повышение связано с наложением отраженной волны упругой

деформации на основную, является кратковременным и не требует повышения мощности

двигателя. Влияет оно только на условия работы механического оборудования и существует

также и при обычной прокатке. Для уменьшения этого явления следует уменьшать зазоры в

кинематической цепи

привода, в частности, заменой шпинделей с шарнирами Гука на

роликовые шпиндели.

При учете зазора в валах шпинделей

(

)

.рад002,0

3

=

ϕ

Δ

наблюдаются колебания с

частотой ≈90Гц. Частота колебаний всей механической системы составляет около 20Гц, что

примерно соответствует данным работы [4], где указывается, что для прокатных клетей

кварто собственная частота колебаний находится в пределах 12÷15 Гц. Затухание колебаний

происходит за счет демпфирующих свойств двигателя.

Поскольку затухание колебательных процессов происходит на длине меньшей, чем

расстояние

между сечениями, в которых происходит изменение знака ускорения (рис.5), то

многократные ускорения и замедления привода на длине одного раската возможны

вследствие своей динамической автономности.

Выводы.

Электропривод клети обеспечивает требуемую для устранения продольной

разнотолщинности программу изменения скорости прокатки. Возникающие колебательные

процессы в шпинделях проводят к кратковременному повышению момента привода на

40÷60%, которое

не отражается на точности отработки задания по скорости.

ЛИТЕРАТУРА

1. Данько А.В. Дослідження ефективності нового способу усунення поздовжньої різнотовщинності /

А.В. Данько, Г.Г. Шломчак // Удосконалення процесів і обладнання обробки тиском в металургії і

машинобудуванні. Темат. зб. наук. праць. - Краматорськ, 2006. – С. 175-179.

2 Патент №73831, Україна, 7

В21В1/ 22,В21В37/46. Спосіб прокатування товстих листів / Данько

А.В., Козін Н.П. - Заявлено 21.07.03, Опубл. 15.09.05, Бюл. №9, 2005.

3. Архангельский В.И. Системы реверсивных электроприводов.- К.: Техніка, 1972. – 347с.

4. Бровман М.Я. Динамические нагрузки при прокатке толстых листов // Интенсификация

производства листовой стали:Темат. отр. сб. - М.: Металлургия, 1988. – С. 14-20.

Морозов Д. И. – аспирант ДонГТУ;

Андреева Н. И. – канд. техн. наук, ОАО «АМК»;

Кулик А. Н. – канд. техн. наук, доцент каф. АММ ДГМА;

Данько А. В. – аспирант ДГМА.

ДонГТУ – Донбасский государственный технический университет, г. Алчевск;

ОАО «АМК» – ОАО «Алчевский металлургический комбинат», г.Алчевск;

ДГМА – Донбасская государственная машиностроительная академия, г. Краматорск.

amm@dgma.donetsk.ua

Обработка материалов давлением №1 (19), 2008

335

УДК 62-233.22

Попиков А. А.

МОДЕЛИРОВАНИЕ ОПОР ЖИДКОСТНОГО ТРЕНИЯ ПРОКАТНЫХ СТАНОВ

Анализ современных конструкций прокатных клетей выявляет стойкую тенденцию

применения в качестве опор валков комбинации подшипников жидкостного трения и

подшипников качения. Если в случае с опорами качения разработаны методики расчета

основных параметров, то для опор скольжения актуальным остается вопрос моделирования

основных гидромеханических характеристик подшипников. Очевидно, что наиболее

эффективным способом исследования является сочетание математического и натурного

эксперимента. Вопрос применения теории подобия при создании универсальных

экспериментальных установок представляется перспективным.

Одним из важнейших вопросов при моделировании подшипников жидкостного

трения является установление критериев подобия. Характеризующие механические,

гидродинамические и термические явления в смазочном слое подшипника величины не

могут быть выбраны произвольно, поскольку связаны между собой физическими законами,

которые находят количественное выражение в виде связей, называемых уравнениями.

Уравнения связи, которые могут быть дифференциальными, интегральными,

алгебраическими соотношениями, выражают тот или иной физический закон и описывают

целый класс явлений. Из этого класса может выделяться группа конкретных явлений путем

присоединения к уравнениям связи дополнительных данных, называемых условиями

однозначности. В условия однозначности входят:

1) геометрическая характеристика области;

2) физические постоянные;

3) граничные и начальные краевые условия.

С математической точки зрения, присоединение условий однозначности эквивалентно

выделению из общего решения этих уравнений частного интеграла, однозначно

определяющего искомые функции. Если уравнения связи, граничные и начальные условия

подвергнуть вытекающему из подобия условий однозначности преобразованию, то эти

инварианты подобного преобразования называются «критериями подобия» [1]. Критерии

подобия, составленные только из величин, входящих в условия однозначности, называются

определяющими критериями. Те критерии подобия, в которые входят и другие,

определяемые параметры, называются определяемыми критериями.

Опорный узел является многопараметрической системой, среди критериев подобия

которой выделяют определяющие и определяемые. К первым относятся безразмерные

комплексы, однозначно описывающие объект исследования. Равенство определяющих

критериев служит предпосылкой адекватности подшипников. Проблематика теории

гидродинамического трения основывается на совокупности качественных функциональных

зависимостей, описывающих поведение смазочного слоя. Теория подобия обеспечивает

связь между безразмерными параметрами, которые должна дать нам общее качественное

представление о возможных зависимостях, справедливых для всей группы, независимо от

каждого конкретного случая поведения смазки в подшипнике.

На основе теории подобия нельзя дать однозначный ответ на вопрос, какие именно

безразмерные соотношения следует рассматривать в качестве критериев подобия, т. е.

допустимы комбинации критериев.

Системе уравнений, описывающих состояние и характеристики смазочного слоя

подшипника скольжения, соответствует комбинация определяющих критериев подобия.

Условия однозначности, записанные в виде набора определяющих критериев, предполагают

единственность значений определяемых параметров, которые характеризуют

Обработка материалов давлением №1 (19), 2008

336

работоспособность подшипника. Такие параметры представляем в виде безразмерных

соотношений, составленных из размерных величин. В общем случае определяемые

величины, размерность которых включает т независимых единиц измерения, могут быть

выражены через соотношения между базисными размерными величинами b. При этом

необходимо, чтобы выполнялось условие b ≥ т, а размерности базисных величин содержали

все т единиц измерения. Комплексы безразмерных определяемых параметров представляют

собой определяемые критерии или обобщенные характеристики объекта исследования [1, 2].

При исследовании подшипников скольжения пользуются различными критериями

подобия. Наиболее совершенным вариантом выбора обобщенных характеристик

представляется такой, при котором применяют минимальное количество базисных величин,

в которые не входят параметры, характеризующие граничные условия. В этом случае

характеристики подшипника и соответствующие им размерные параметры будут изменяться

идентично.

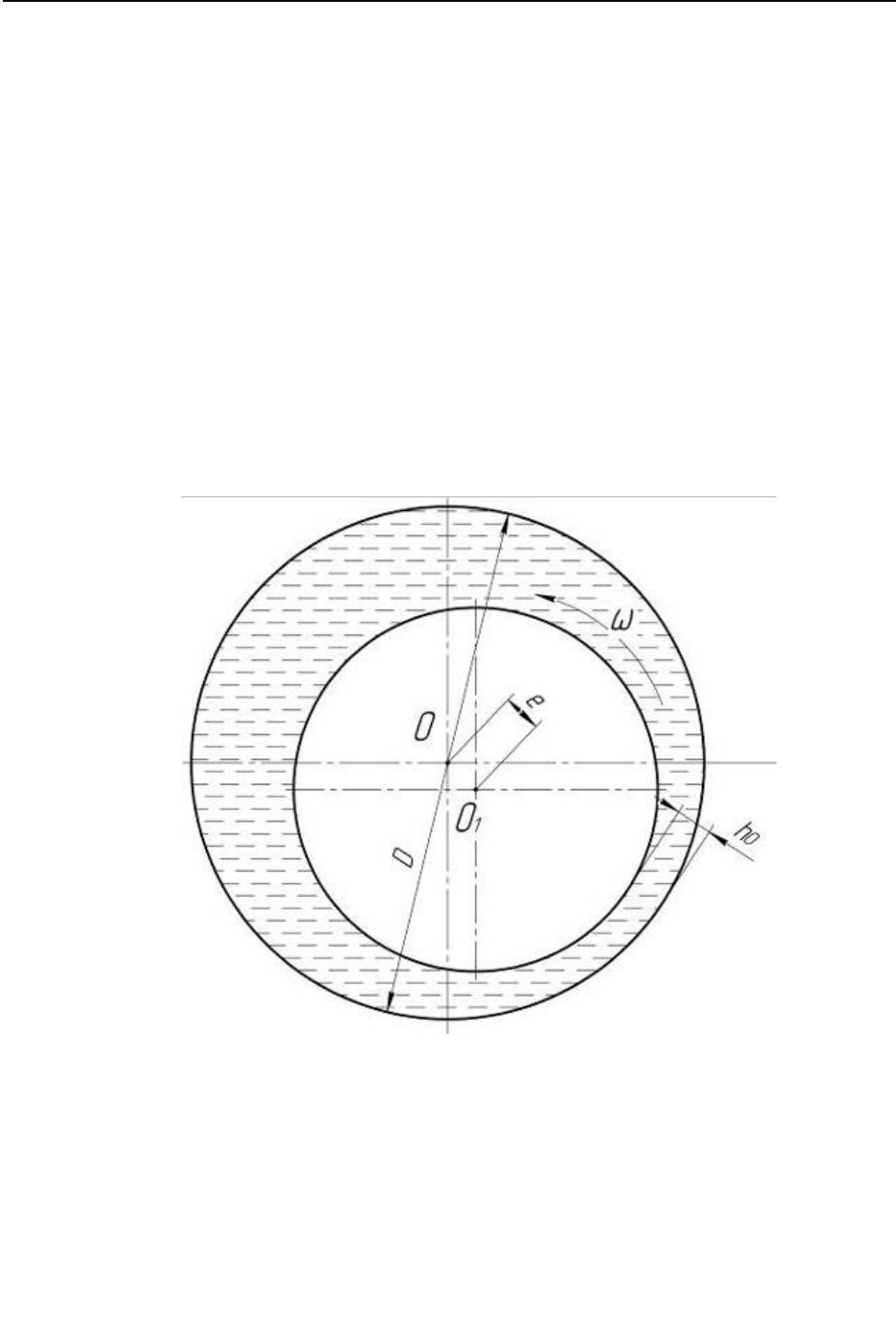

Геометрия подшипника жидкостного трения характеризуется следующими

параметрами: D – диаметр подшипника, L – длина опорной поверхности подшипника, h

0

–

некоторая характерная величина зазора между шипом и подшипником, е – расстояние

между осями шипа и подшипника (рис. 1).

Рис. 1. Схема подшипника скольжения

Вид дросселирования, а также расположение питающих камер, смазочных канавок и

т. п., являются конструктивными факторами и влияют на поведение смазочного слоя,

главным образом, за счет локального изменения геометрии области размещения слоя или за

счет изменения его границ.

Теплофизические параметры смазочного материала, характеризующие смазку:

μ - динамическая вязкость, ρ - плотность, Ср – теплоемкость,

λ

- теплопроводность,

являются функциями температуры T и давления Р. В случае опор прокатных станов

зависимость этих параметров от давления незначительна, значения этих величин являются

только функцией температуры.

Обработка материалов давлением №1 (19), 2008

337

При моделировании давлений в смазочном слое подшипников скольжения граничные

условия задаются для скоростей, давлений и температур. В комплекс граничных условий

входят компоненты скорости точек поверхности шейки относительно подшипника, давление

в питающих камерах, смазочных канавках и на торцах подшипника. Граничные условия для

температуры задаются в питающих камерах на линии наддува, а также температурой Тс

смазки на границе со стенкой.

При моделировании подшипников жидкостного трения могут быть использованы

различные виды безразмерных комплексов и симплексов, которые характеризуют

геометрическое, кинематическое и термическое подобие [3]. К наиболее важным

безразмерным параметрам, характеризующим геометрическое подобие, относятся

симплексы:

-

D

h

0

=ψ

относительный радиальный зазор;

-

0

h

e

=ε относительный эксцентриситет;

-

a

0

P

P

=ξ относительное дросселирование;

Критерии Рейнольдса, Эйлера, Ньютона и Архимеда характеризуют динамическое

подобие системы. Кинематическое подобие характеризуется числами Струхаля и Фурье. При

анализе термического подобия используются критерии Пекле, Нуссельта, Мейера, Грасгофа.

Для гидростатодинамического подшипника с точечными питающими камерами и

жиклерной компенсацией при неизотермическом течении вязкой жидкости выделяем

следующие размерные параметры: U,,Cp,,,T,P,P,e,d,h,L,D

0a0н0

λ

ρ

μ

(r = 15), а число

базовых размерностей m = 4. Согласно

π

-теореме Букингема, количество безразмерных

определяющих критериев должно составлять: п = r-m = 15- 4 = 11. При совместном решении

уравнений гидродинамики движения к числу размерных величин следует добавить

параметры валка (l, m, q). В этом случае число критериев подобия будет равно: r= 14. Если

исключить из этого списка величины Р

0

, Р

а

, Т

0

, Т

а

, U, характеризующие граничные условия,

то в качестве базисных параметров удобно использовать массу валка, диаметр подшипника,

плотность, вязкость и удельную теплоемкость смазочного материала.

При работе на ненатурных жидкостях принципы моделирования сводятся к тому, что

полное гидродинамическое подобие достигается путем корректировки граничных условий на

опоре при сохранении геометрического подобия. Если отношения одноименных базисных

величин натурного и модельного подшипников представить в виде:

,;;

;;;;

M

H

tCp

mD

t

t

kk

pC

pC

k

m

m

kkk

D

D

k

′′

′

=

′′

′

=

′′

′

=

′′

′

=

′′

′

=

′′

′

=

′′

′

=

λ

λ

ρ

ρ

μ

μ

λ

ρμ

(1)

то для выполнения подобия должно быть выдержано равенство определяющих критериев.

Это возможно, если угловую скорость, давление питания, температуру на корпусе

подшипника изменить по сравнению с реальными условиями согласно следующим

равенствам:

Обработка материалов давлением №1 (19), 2008

338

.

;

;

;

1

0

1

0

11214

0

11224

0

AHtCpAM

HtCpM

HtCpDM

HtCpDM

TkkkkT

TkkkkT

kkkkkk

PkkkkkkP

⋅⋅⋅⋅=

⋅⋅⋅⋅=

⋅⋅⋅⋅⋅⋅=

⋅⋅⋅⋅⋅⋅=

−

−

−−−

−−−

ρμ

ρμ

λρμ

λρμ

ωω

(2)

В этом случае модельный и натурный подшипники будут иметь одинаковые критерии

подобия, а связь между их размерными основными гидромеханическими характеристиками

выразится соотношениями:

,

;

;

1113

113

1122

NkkkkkkN

QkkkkkQ

WkkkkkW

tCpD

tCpD

tCpD

′′

⋅⋅⋅⋅⋅⋅=

′

′′

⋅⋅⋅⋅⋅=

′

′′

⋅⋅⋅⋅⋅=

′

−−−

−−

−−

λρμ

λμ

λμ

(3)

где W – несущая способность подшипника;

Q – расход смазки через подшипник;

N – потери мощности на прокачку подшипника.

Связь между размерными и безразмерными гидромеханическими характеристиками

подшипника скольжения будет иметь вид:

).(

);/(

);(

3

3

3

22

Вт

t

CpD

NN

см

t

CpD

QQ

H

t

CpD

WW

ρλ

μ

ρλ

μ

λ

μ

=

=

=

(4)

Выводы

В статье рассмотрена принципиальная возможность использования теории подобия

при исследовании гидромеханических характеристик подшипников жидкостного трения

опор прокатных станов на ненатурных жидкостях (вода), а так же на валах меньшего

диаметра (с целью снижения металлоемкости и стоимости установки), с последующей

интерпретацией полученных зависимостей на реальный агрегат.

ЛИТЕРАТУРА

1. Коровчинский М.В. Теоретические основы работы подшипников скольжения. – М.: Машгиз, 1959. –

404 с.

2. Константинеску В.Н. Газовая смазка. – М.: Машиностроение, 1968. – 718 с.

3. Савин Л.А. Моделирование роторных систем с опорами жидкостного трения: монография /

Л.А.Савин, О.В. Соломин. – М.: Машиностроение-1, 2006. – 444 с.

Попиков А. А. – ассистент СТИ МИСиС.

СТИ МИСиС – Старооскольский технологический институт (филиал) Московского

института стали и сплавов (технологического университета), г. Старый Оскол, Россия.

sanyok_s@bk.ru

Обработка материалов давлением №1 (19), 2008

339

УДК 621.73.06

Рей Р. И.

ОПРЕДЕЛЕНИЕ РЕАКЦИЙ ПОДВИЖНОЙ СИСТЕМЫ

БЕСШАБОТНОГО МОЛОТА

Бесшаботные молоты являются самым мощным кузнечным оборудованием по

производству штамповочных поковок. На бесшаботных молотах производят поковки массой

до 3000кг, длинной до 4м. Долгое время бесшаботные молоты приводились в движение

паровым или пневматическим приводом, в последнее время пневматический привод

вытесняется гидравлическим, [1], как более экономичным, позволяющим упростить

конфигурацию верхней бабы, приблизив ее к

конфигурации нижней бабы, т.е. к

параллелепипеду, что обеспечивает значительное повышение ее долговечности. Общим для

всех бесшаботных молотов является узел гидросвязи хода верхней и нижней баб. Привод

осуществляется приложением силы к одной из баб, передача движения другой бабе

осуществляется через упругую связь включающую верхние амортизаторы, жидкость,

размещенную в гидравлическом баке,

и амортизатор нижней бабы. Эквивалентная жесткость

такой связи определяется по зависимости

133221

321

КККККК

ККК

К

++

=

, (1)

где

1

К ,

2

К ,

3

К – жесткости соответственно верхних амортизаторов, приведенная к

плунжеру жидкости гидробака, амортизатора нижней бабы.

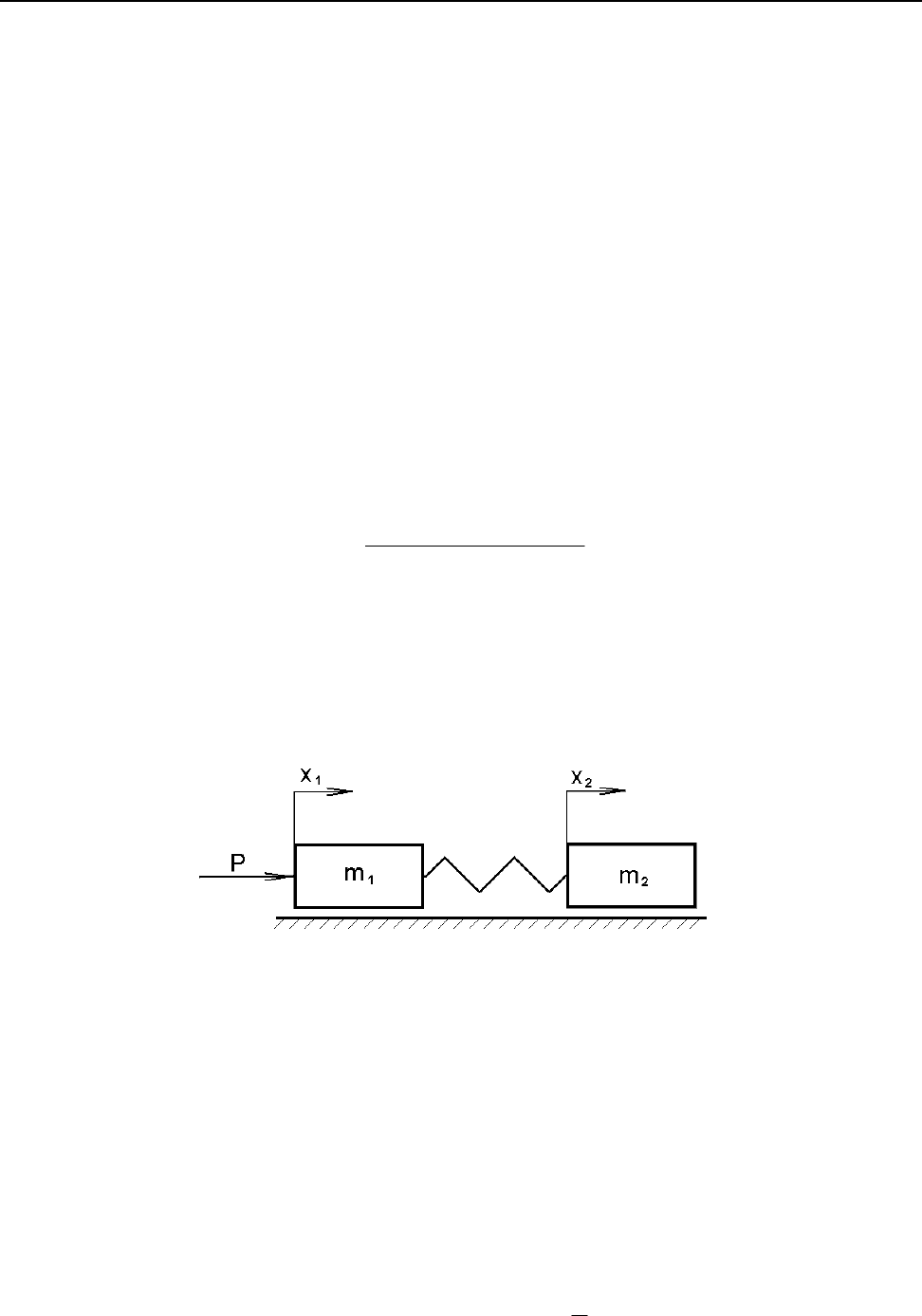

Подвижная часть молота представляет собой две массы, соединенные упругой связью,

к одной из которых приложена постоянная сила. Физическая модель такой системы

представлена на рисунке 1.

Рис. 1. Физическая модель подвижной системы бесшаботного молота:

1

m

,

2

m

- массы баб; Р - постоянная сила, действующая со стороны привода.

Уравнения движения системы имеют вид:

(

)

tPkxkxxm

21

''

11

η=−+ ,

0kxxmkx

2

''

221

=++− . (2)

где

()

tη – единичная функция Хевисайда;

()

⎩

⎨

⎧

<

>

=η

.0t,0

,0t,1

t

Начальные смещения и скорости масс равны нулю, преобразуя уравнения движения

системы (2) по Лапласу [2] получим:

()

()

s

P

skX)s(Xks,m

21

2

=−+ ,

()

(

)

0)s(XksmskX

2

2

21

=++− .

Обработка материалов давлением №1 (19), 2008

340

Изображение реакций

()

sX

1

и

(

)

sX

2

находятся по правилу Крамера:

()

()

()

,

ss

ksmP

s

ksm0

k

s

P

sX

2

2

2

2

1

Δ

+

=

Δ

+

−

=

(3)

()

() ()

,

ss

kP

s

0k

s

P

ksm

sX

2

1

2

Δ

=

Δ

−

+

=

где

()

[

]

222

21

2

2

2

1

ssmm

ksmk

kksm

s

ω+=

+−

−+

=Δ ,

здесь

ω – собственная частота системы:

(

)

()

21

21

mm

mmk +

=ω

.

После подстановки

()

sΔ в изображение реакций (2) и несложных алгебраических

преобразований получим:

()

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

ω+

⋅+

+

=

22

1

2

3

21

1

ss

1

m

m

s

1

mm

P

)s(X,

(4)

()

()

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

ω+

−

+

=

223

21

2

ss

1

s

1

mm

P

sX,

обратное преобразование Лапласа позволяет получить реакции системы в функции времени:

()

⎥

⎥

⎦

⎤

⎢

⎢

⎣

⎡

ω−

ω

+

+

=

tcos1

m

m

2

t

mm

P

X

2

1

2

2

21

1

,

(5)

()

⎥

⎥

⎦

⎤

⎢

⎢

⎣

⎡

ω−

ω

−

+

=

tcos1

1

2

t

mm

P

X

2

2

21

2

.

Дифференцируя уравнения движения системы (5) по времени получим зависимости

для определения скоростей масс:

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

ω

ω

⋅+

+

=

′

tsin

1

m

m

t

mm

P

X

1

2

21

1

,

(6)

⎟

⎠

⎞

⎜

⎝

⎛

ω

ω

−

+

=

′

tsin

1

t

mm

P

X

21

2

.

Дифференцируя по времени уравнения скоростей системы (6), получим зависимости

для определения ускорений масс:

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

ω+

+

=

′′

tcos

m

m

1

mm

P

X

1

2

21

1

,

()

tcos1

mm

P

X

21

2

ω−

+

=

′′

.