Непенин Н.Н., Непенин Ю.Н. Технология целлюлозы. В 3-х т. Том 3. Очистка, сушка и отбелка целлюлозы. Прочие способы получения целлюлозы

Подождите немного. Документ загружается.

Как

показали опыты

в

лаборатории

кафедры

целлюлозно-бу-

мажного производства

ЛТА

[9],

добавка 0,05% антрахинона

к

массе березовой древесины

при

варке

с

зеленым щелоком

по-

зволяет

на 30%

сократить

расход

общей

щелочи

(с 9 до 6%

NajO)

при

повышении выхода

полуцеллюлозы

с

одинаковым

со-

держанием лигнина (17%)

на 5% и при

сохранении одних

и тех

же

показателей

у

механической прочности.

Продолжительность

варки

с

зеленым щелоком

с

добавкой антрахинона

при

темпера-

туре

175°С

может быть сокращена

до 10 мин

(при продолжитель-

ности

подъема температуры

20

мин).

Сульфатный

зеленый

щелок

окалывается

более

активным,

чем

золеный

ще-

лок,

полученный

в

результате

регенерации

нейтрально-сульфитных

щелоков.

Болгарские

исследователи

[6]

показали,

что при

варке

березы

повышение

сульфидности

зеленою

щелока

с 19 до 28%

>величиваст

выход

гюлуцеллюлозьг

с 70 до

75%,

при

практически

неизменном

содержании

в

ней

лигнина

п

пеито-

занов.

При

сульфидности

зеленого

щелока

23%

получается

полуцеллюлоза,

физико-механические

свойства

которой

аналогичны

свойствам

полуцеллюозы

при

нсйтральио-сульфшж

ц

варке.

0\пако

расход

энергии

на

ее

размол

несколько

выше.

Примерам

крупного

предприятия, вырабатывающего полуцел-

люлозу

путем

варки

с

зеленым щелоком,

может

служить амери-

канский

завод

в г.

Вэллиант

производительностью

400 т

бумаги

для

гофрирования

[1J.

Сырьем является смесь, состоящая

из

80—

90%

щепы дуба

и

других

лиственных пород.

Для

варки

применя-

ется осветленный

сульфатный

зеленый щелок, содержащий

107 кг

Na

2

O/M

3

общей

щелочи,

21

кг

Na

2

O/M

3

активной

щелочи

и

имею-

щий

сульфидность

24%,

который

вводится

в

пропарочную камеру

непрерывной

установки

типа

Камю

р.

Варочный котел

обогре-

вается

прямым

паром

н

имеет

в

верхней

части

парогазовое про-

странство.

Пропарка продолжается

2—3

мин при

давлении

0,1

МПа.

Расход

общей

iNa

2

O

от

массы абсолютно сухой древесины

состав-

ляет

8—12%.

Варка

в

паровой

фазе

при

160°С

и

давлении

0,7 МПа

продолжается

6—7

мин, варка

в

жидкой

фазе

—

90

мин. Полуцел-

люлоза

подвергается

горячей промывке

в

котле

в

течение

3 ч,

а

затем

домывается

на

вакуум-фильтре. Размол производится

в две

ступени:

на

мельницах

типа

Дефибратор,

установленных

на вы-

дувной

линии,

п на

дисковых мельницах типа Спроут-Вальдрон,

установленных

после

выдувного

резервуара.

В

составе сдувочных

газов

при

варке полуцеллюлозы

с

зеленым щелоком обнаружи-

вается заметно меньшее количество

дурнолахнущих

метилсернис-

гых

соединений,

чем при

обычной сульфатной варке,

но

содер-

жится сероводород

(в

количестве

1

—1,5

г/т

древесины), улавли-

ванию которого необходимо уделять специальное внимание.

Содово-натронный,

или

«бессернистый», способ получе-

ния

полуцеллюлозы

из

древесины лиственных пород завоевал опре-

деленные

позиции

в

производственной практике благодаря глав-

541

ным

образом своей «экологической чистоте». Однако опыт

заводов,

использующих «бессернистую» варку, показывает,

что она

сопро-

вождается

выделением дурно пахнущих

газов:

в

сдувочных

газах

обнаружены

метилсернистые

соединения, источником которых

яв-

ляется сера, попадающая

в

систему

с

топливом

[14,

с.

15].

Таким

образом, «экологическая

чистота»

не

оправдывается,

а по

качеству

содово-натронная

полуцсллюлоза

уступает

не

только

нейтрально-

сульфитной,

но и

получаемой варкой

с

зеленым

щело-ком.

Расход

энергии

на

размол

содово-натронной

полуцеллюлозы

на 20%

боль-

ше по

сравнению

с

расходом

при

размоле

нейтрально-сульфитной.

Отработанный

щелок содово-натронной варки имеет

более

высокую

вязкость,

а

теплота сгорания

его

сухого

вещества

ниже,

чем у

ней-

трально-сульфитного.

Эти

недостатки

содово-натронного

способа сдерживают

его

развитие,

но в то же

время заставляют искать

возможности-

его

модификации.

В

работе кафедры целлюлозно-бумажного производ-

ства

ЛТА

показано

[14,

с.

15],

что

добавка

антрахинона

к

содово-натронному щелоку

при

получении березовой полуцеллю-

лозы показывается значительно

более

эффективной,

чем при

полу-

чении

сульфатной

и

нейтрально-сульфитной

полуцеллюлозы.

Примером предприятия, вырабатывающего лиственную полу-

целлюлозу

для

производства бумаги-основы

для

гофры, является

американский

завод

в г. Биг

Айленд

производительностью

500.т/сут

[1, с.

71].

Лиственная щепа варится

в

пяти варочных непрерыв-

ных

установках

типа

Пандия,

имеющих

каждая

6

варочных

труб диаметром

600 мм.

Расход

общей

щелочи

на

варку

состав-

ляет

5,5%

Na

2

O

от

массы

абсолютно

сухой

древесины.

Жидкост-

ный

модуль

при

варке равен

2:1.

Щелок содержит

15%

NaOH

и

85%

Na

2

CO

3

,

считая

по

общей

Na

2

O,

при

концентрации

последней

53

кг/м

3

.

Варка проводится

при

190°

и

давлении

1,2 МПа и

про-

должается

всего

5—6

мин.

На

выдувных линиях установлены мель-

ницы

типа

Дефибратор

для

первичного размола. Выдутая масса

непосредственно

из

выдувных резервуаров передается

для

вторич-

ного

размола

в

дисковые

мельницы типа Сутерленд,

а

после про-

мывки

на

вакуум-фильтрах дополнительно размалывается перед

подачей

на

бумагоделательные машины

на

мельницах типа Спроут-

Вальдрон

и в

конических мельницах.

9.3.

РАЗМОЛ,

ОЧИСТКА

И

ОТБЕЛКА ПОЛУЦЕЛЛЮЛОЗЫ

9.3.1.

Размол полуцеллюлозы

Полуцеллюлоза после варки

всегда

сохраняет форму

исхрдной

щепы

н

может

быть превращена

в

волокнистую массу лишь

по-

средс!вом

достаточно энергичного механического

воздействия

—

размола

в

специальной размольной аппаратуре. Наиболее эффек-

тивен

горячий

размол

полу-целлюлозы,

когда

она

>:одвсргагт-

542

ся

размолу непосредственно после варки вместе

с

пропитывающим

ее

горячим отработанным щелоком. Повышенная температура

и

присутствие щелока способствуют лучшей пластификации оста-

точного

лигнина срединной пластинки,

что

облегчает

отделение

волокон друг

от

друга

и

снижает расход энергии.

Практические'

наблюдения

показывают,

что на

горячий размол энергии

расхо-

дуется

на

30—35%

меньше,

чем на

холодный размол

той же

мас-

сы

после

ее

промывки. Очень часто размол полуцеллюлозы

ведут

в две

ступени,

применяя

на

первой

ступени

горячий размол,

а

на

второй

—

холодный,

или же

горячий размол

в

обеих ступенях.

Теория размола

no.ij

целлюлозы,

т.

с.

сильно

лш

инфицированных

го.токнис-

тых

материалов разработана очень мало.

Н.

Я.

Солечник

с

сотрудниками

[15,

с.

102]

предложили

в

своих

работах

релаксационную

теорию

раз-

мола.

Согласно этой теории волокна

во

время размола

под

действием ударной

переменной

нагр)зки

«работают

на

усталость»,

постепенно поддаваясь

,-л

форма-

циям

сжатия, сдвига,

изгиба

и т. д.

Способность

волокон

противодействовать

Э1им

деформациям

зависит

от

соотношения скорости приложения нагрузок

и

скорости

релаксации

полокна,

т.

е.

способности волокна восстанавливать

свою форму

и

pnviepu

после

снятия

нагрузки. Волокна, медленно

релаксирую-

щнс,

быстрее

размалываются—укорачиваются

и

фибриллируютсл.

Для

ряда

целлюлозных

материалов

была

экспериментально

установлена

прямая

зависимость

между

c;-.opccT.j!'>

размола

i:

скоростью релаксации волокна.

Практически

удельный

расход энергии

на

размол

полуцеллюло-

зы

колеблется

в

пределах

от 50 до 250

кВт-ч/т.

При

этом большая

часть

энергии

затрачивается

на

нагревание

массы

и

меньшая

—

на

собственно

размол

[21J.

Интересно отметить,

что

холодно-натрон-

ная

полуцеллюлоза

из

тополя

размалывается

легче,

чем

сульфат-

ная

целлюлоза

из той же

породы,

а

расход энергии

на

размол суль-

фитной

полуцеллюлозы

и

целлюлозы

из

древесины

одних

и

тех же

пород

оказался

примерно

одинаковым.

Нсрыхлевски

и

Пустельник

[23]

указывают,

что

оптимальный режим

раз-

мола

полуцсллюлозы

необходимо

выбирать

с

расчетом

получения

массы

с ми-

нимальным

содержанием

как

грубой

фракции,

так и

фракции

мелкого

волокна.

При

размоле полуцсллюлозы

в

дисковой

мельнице

к

числу основных факторов

относятся

концентрация

к а с с

ы

и

величина

зазора

между

дис-

ками,

определяющая

пргп}скн)ю

способность

мельницы.

При

увеличении

кон-

центрации

массы

(с

пределах

3,5—7%)

одновременно

с

увеличением пропуск-

ной

способности

замечается

рост

таких

механических

показателей,

как

сопро-

тивление разрыву

и

продавливанию,

но

сопротивление раздиранию

падает,

очевидно,

в

результате

усиления

рубящего

действия дисков. Удельный

расход

энергии

на

размол

повышается

с

увеличением концентрации массы

и с

умень-

шением

пропускной способности мельницы.

543

9.3.2.

Аппаратура

для

размола

полуцеллюлозы

Из

отдельных

конструкций размалывающих аппаратов, приме-

няемых

для

горячего

и

холодного размола полуцеллюлозы, заслу-

живают

внимания:

цилиндрические мельницы, одно-

и

двухдиско-

вые

мельницы разнообразных типов,

дефибраторы

Асплунда,

ко-

нические

мельницы

и

гидрофайнеры

и

некоторые специальные кон-

струкции—

вер!ифайнеры,

хемифайнеры

и др.

Цилиндрическая

мельница

типа

Б

р

экер

т

рэп

применяется

только

для

предварительною горячего размола

и

приемущесгвеи-

но

для

сульфатной целлюлозы высокого выхода

и

полуцеллюлозы.

Назначение

ее

состоит

в

разбивании

пучков волокон, сохранивших

форм>

щепы,

без

сущес1венного

укорочения

волокон.

Для

полного

дефибрирования массы необходима

вторая

ступень

размола.

Уст-

ройство мельницы

типа

Брэкер-трэп описано

в

п.

1.2.2 главы

1.

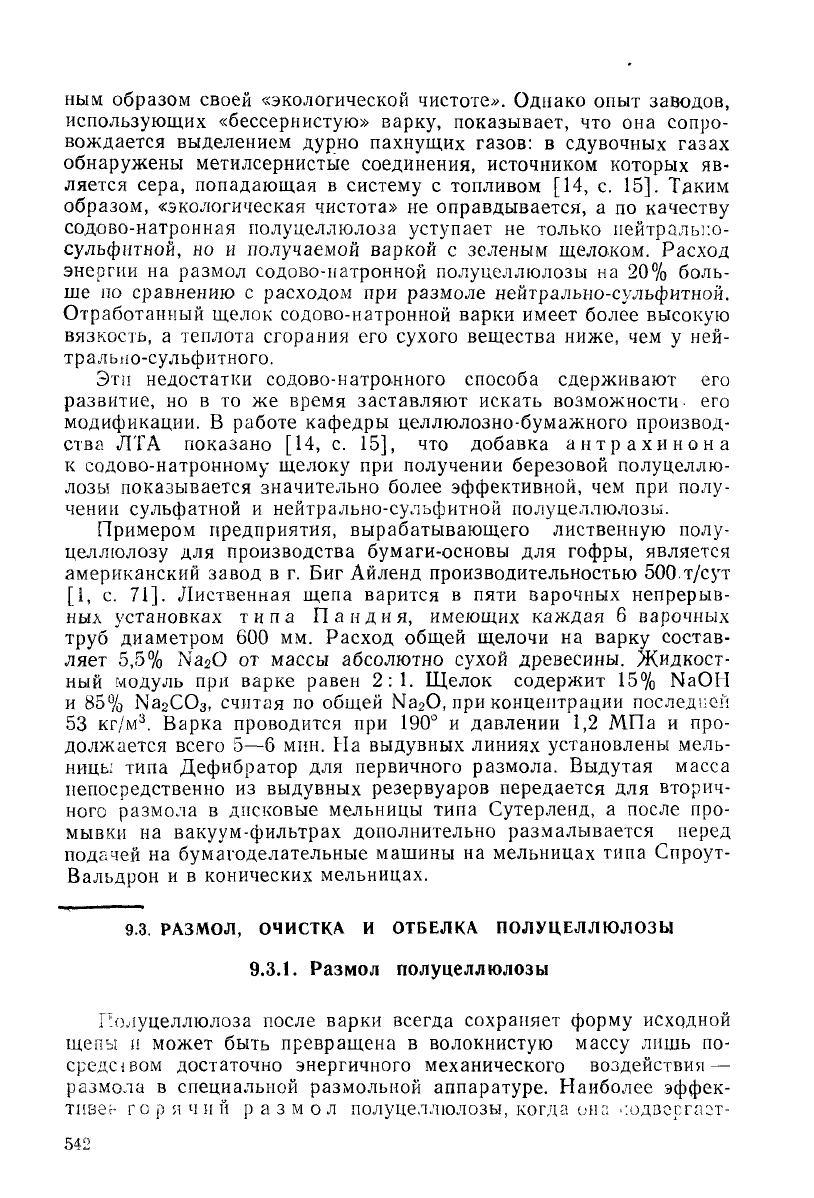

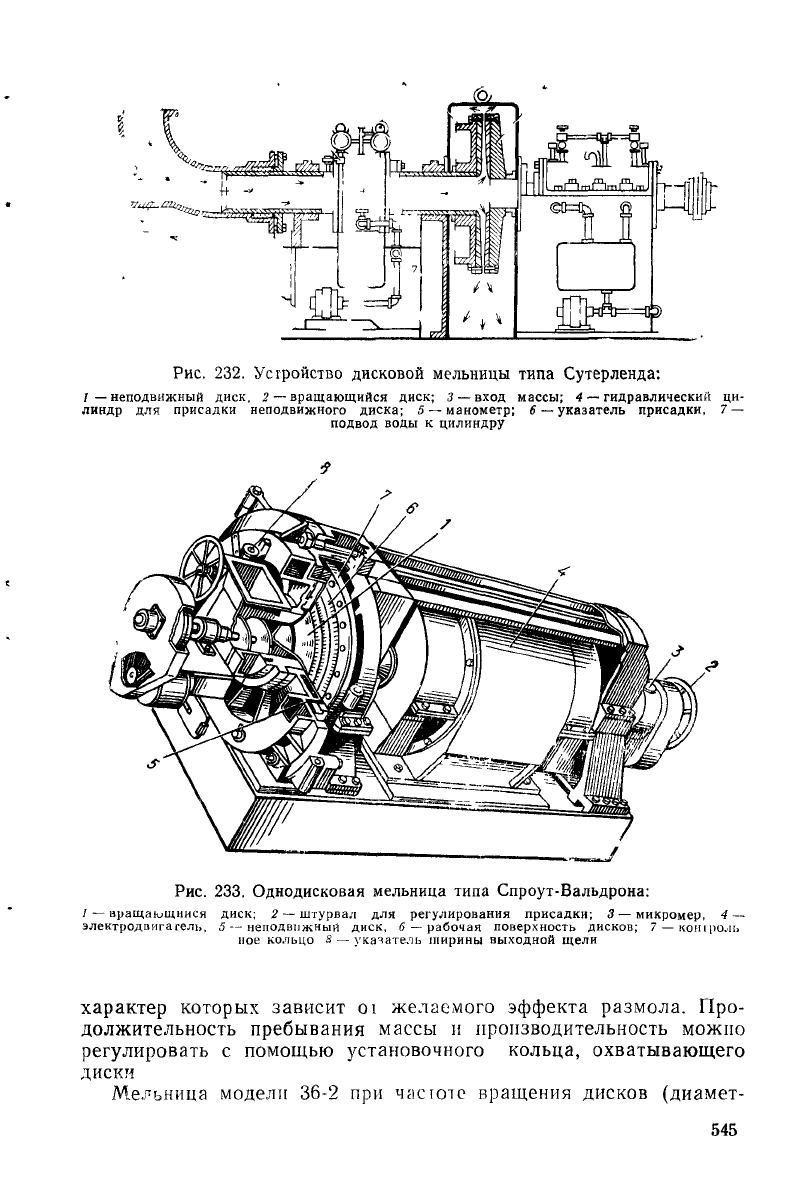

Устройство

однодисковой

мельницы типа

Сутерленда,

обычно

применяемой

для

горячего размола, показано

на

рис. 232.

Мельница

состоит

из

двух

дисков

из

нержавеющей

стали:

одного

неподвижного,

другого вращающегося

с

частотой

450—600

мин-

1

.

Масса концентрацией

от 3,5 до 8% и под

давлением около

0,4 МПа

подается

по

входному патрубку

и

через

отверстие

в

центре непод-

вижюго

диска попадает

в

зазор

между

дисками, ширина кото-

рого составляет около

0,025

мм.

Присадка неподвижного диска

регулируется гидравлическим приспособлением. Размалывающую

поверхность обоих дисков

образуют

радиальные

или

слегка

на-

клонные

канавки

и

выступы, играющие роль ножей.

По

направле-

нию

от

центра

к

периферии канавки расширяются,

но

глубина

их

делается меньше;

на

выходе массы

из

канавок посредине

их

уста-

новлены

дополнительные короткие ножи-выступы, наличие кото-

рых

способствует задержанию массы

в

рабочем пространстве

и по-

вышению давления.

Той же

цели служит контрольное кольцо

с уз-

кими

отверстиями, окружающее каждый

из

дисков. Мельницы

типа Сутерленда строятся четырех величин

с

дисками диаметром

508,

815,

1060

и

1220

мм и

потребной.мощностью

соответственно

100, 150,

300 и 450

кВт.

Расход

энергии

на

горячий размол состав-

ляет

около

50

кВт-ч/т

полуцеллюлозы,

на

холодный

—

около

100

;

Вт-ч/т.

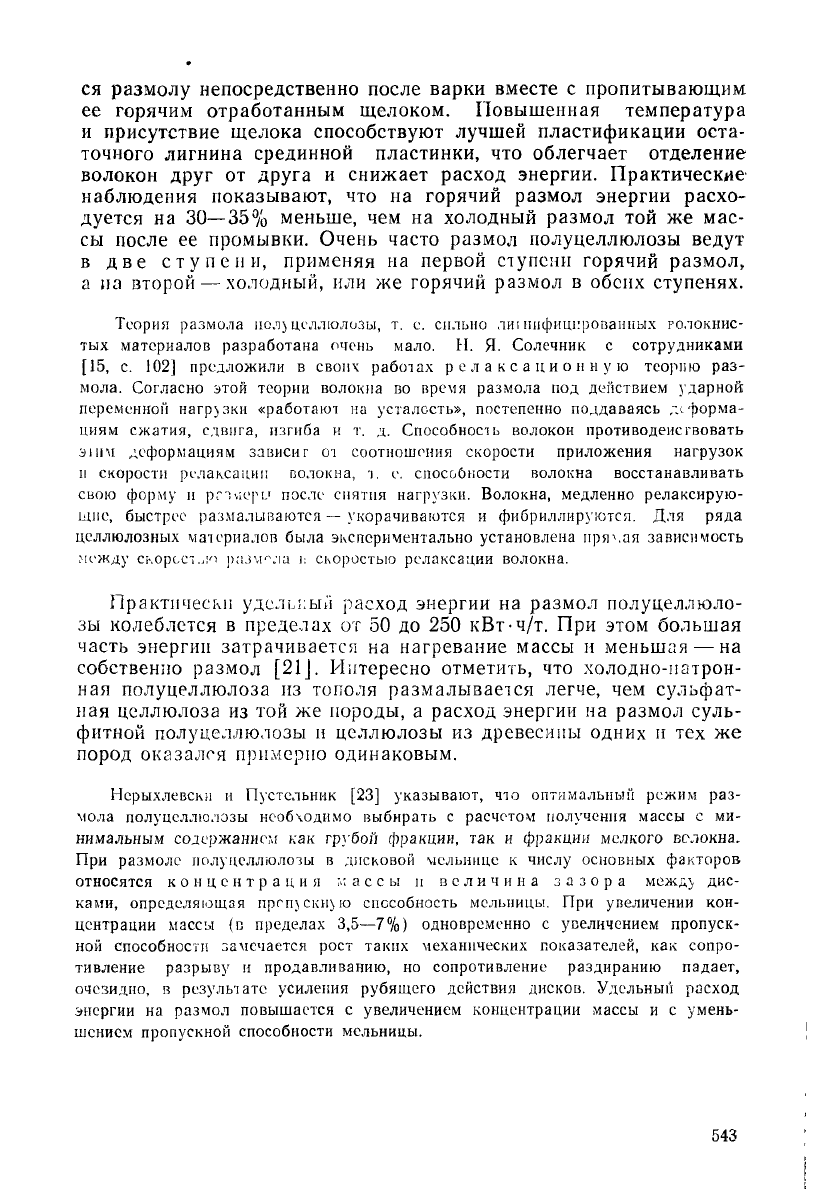

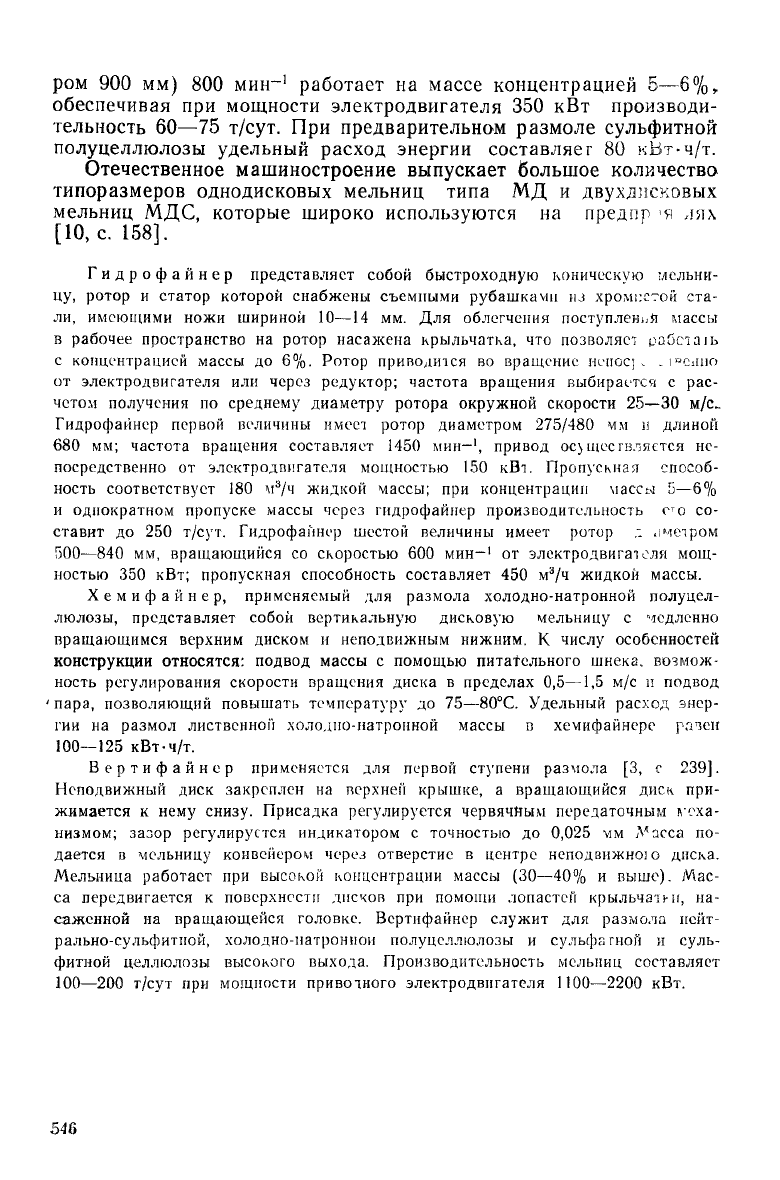

Однодисковая мельница типа Спроут-Вальдрона

(рис

233) также имеет

два

стальных диска, причем неподвижный

диск вмонтирован

в

торцевую

крышку, которая

легко

открывается

на

шарнире

при

ремонтах

и

осмотре.

Массу

подают

с

помощью

питательного винта через центральное

отверстие

в

неподвижном

диске.

Мельница имеет открытую конструкцию,

т. е.

работает

при

атмосферном давлении. Вращающийся

диск

насажен

на вал

элект-

родвигателя, установленного

на

общей

раме.

Присадку вращаю-

щегося диска

с

точностью

до

0,006

мм

осуществляют

с

помощью

установочного винта, снабженного микрометром.

Рабочие

поверх-

ности

дисков

—

сменные

и

снабжены выступами

и

канавками,

544

Рис. 232.

Устройство

дисковой мельницы типа

Сутерленда:

/—неподвижный

диск,

2

—

вращающийся диск;

3

—

вход массы;

4 —

гидравлический

ци-

линдр

для

присадки неподвижного диска;

5

—

манометр;

6 —

указатель присадки,

7 —

подвод

воды

к

цилиндру

Рис.

233. Однодисковая мельница типа Спроут-Вальдрона:

/

—

вращающийся

диск;

2 —

штурвал

для

регулирования присадки;

3 —

микромер,

4 -

электродвигатель,

5

—

неподвижный диск,

6 —

рабочая поверхность дисков;

7

—кот

роль

ное

кольцо

£

—

указатель

ширины

выходной щели

характер которых зависит

oi

желаемого эффекта размола. Про-

должительность

пребывания

массы

и

производительность

можно

регулировать

с

помощью

установочного

кольца, охватывающего

диски

Мельница

модели

36-2

при

час

юте

вращения

дисков

(диамет-

545

ром

900 мм) 800

мин-

1

работает

на

массе концентрацией

5—6%,

обеспечивая

при

мощности электродвигателя

350 кВт

производи-

тельность

60—75

т/сут.

При

предварительном

размоле

сульфитной

полуцеллюлозы удельный

расход

энергии

составляет

80

кВт-ч/т.

Отечественное

машиностроение

выпускает

большое

количество

типоразмеров

однодисковых

мельниц типа

МД и

двухдисковых

мельниц

МДС.

которые широко используются

на

предпл

°я

лях

[10,

с.

158].

Гидрофайнер представляет собой быстроходную

коническую

мельни-

цу,

ротор

и

статор которой снабжены

съемными

рубашками

из

хромистой

ста-

ли,

имеющими ножи шириной

10—14

мм. Для

облегчения

поступлений

массы

в

рабочее пространство

на

ротор насажена крыльчатка,

что

позволяет

работаib

с

концентрацией

массы

до 6%.

Ротор

приводится

во

вращение

nenoq

,.

.

1°сшю

от

электродвигателя

или

через

редуктор; частота вращения

выбирается

с

рас-

четом

получения

по

среднему диаметру ротора окружной скорости

25—30

м/с..

Гидрофайнер

первой величины

имеет

ротор диаметром

275/480

мм и

длиной

680 мм;

частота вращения составляет 1450

мин—

1

,

привод

осуществляется

не-

посредственно

от

электродвигателя мощностью

150

кВт.

Пропускная

способ-

ность

соответствует

180

м

3

/ч

жидкой массы;

при

концентрации

массы

5—6%

и

однократном пропуске массы через Гидрофайнер производительность

е

т

о

со-

ставит

до 250

т/сут. Гидрофайнер шестой величины имеет ротор

.-

нчетром

500—840

мм,

вращающийся

со

скоростью

600

мин—'

от

электродвигателя

мощ-

ностью

350

кВт; пропускная способность составляет

450

м

3

/ч

жидкой массы.

Хемифайнер,

применяемый

для

размола холодно-натронной полуцел-

люлозы, представляет собой вертикальную дисковую мельницу

с

медленно

вращающимся

верхним диском

и

неподвижным нижним.

К

числу особенностей

конструкции

относятся:

подвод

массы

с

помощью питательного

шнека,

возмож-

ность регулирования скорости вращения диска

в

пределах

0,5—1,5

м/с и

подвод

'

пара, позволяющий повышать температуру

до

75—80°С.

Удельный

расход

энер-

гии

на

размол

лиственной

холодно-натронной

массы

в

хемифайнере

р.пен

100—125

кВт-ч/т.

Вертифайнер

применяется

для

первой ступени размола

[3,

с

239].

Неподвижный

диск закреплен

на

верхней крышке,

а

вращающийся

диск

при-

жимается

к

нему снизу. Присадка регулируется червячным передаточным

vexa-

низмом;

зазор регулируется индикатором

с

точностью

до

0,025

мм

Л'асса

по-

дается

в

мельницу

конвейером через отверстие

в

центре

неподвижною

диска.

Мельница

работает

при

высокой

концентрации

массы

(30—40%

и

выше). Мас-

са

передвигается

к

поверхности

дисков

при

помощи

лопастей

крыльчатш,

на-

саженной

на

вращающейся

головке.

Вертифайнер служит

для

размола

нейт-

рально-сульфитной,

холодно-патронной

полуцсллюлозы

и

сульфатной

и

суль-

фитной целлюлозы высокого выхода. Производительность мельниц составляет

100—200

т/сут

при

мощности

приветного

электродвигателя

1100—2200

кВт.

546

9.3.3.

Схемы

промывки,

размола

и

очистки

полуцеллюлозы

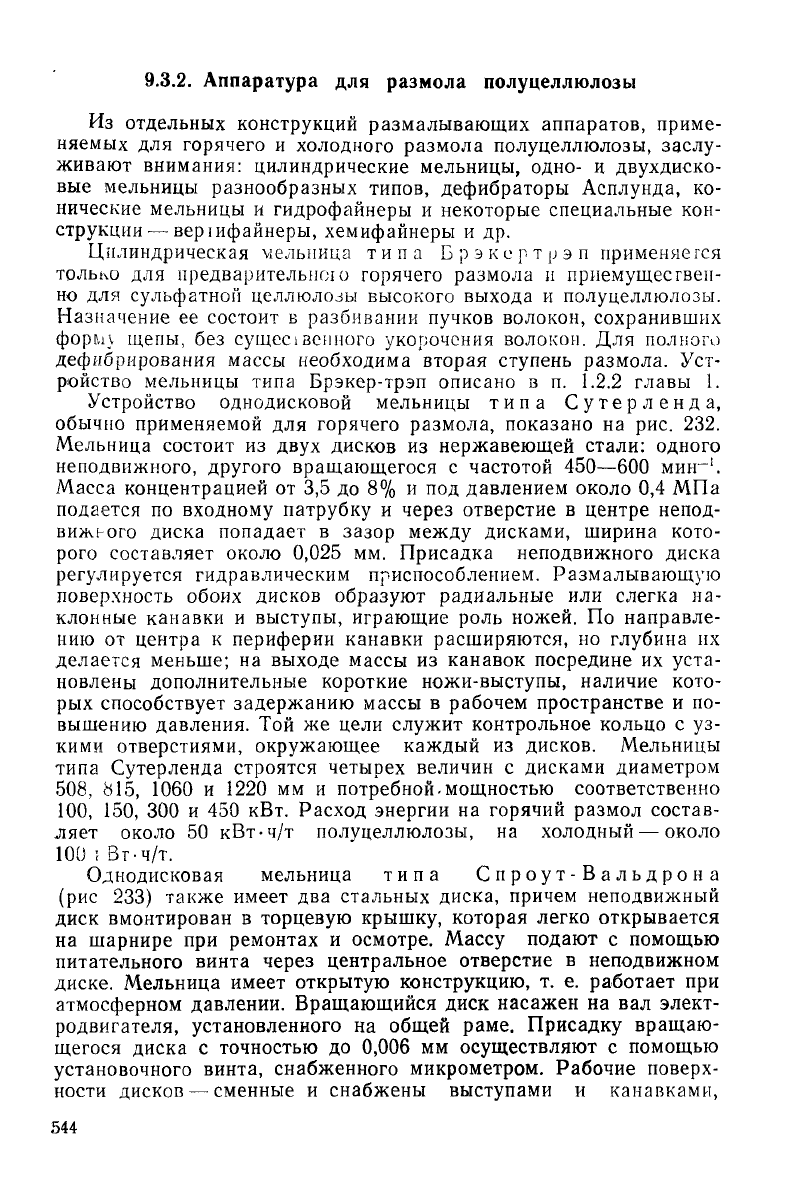

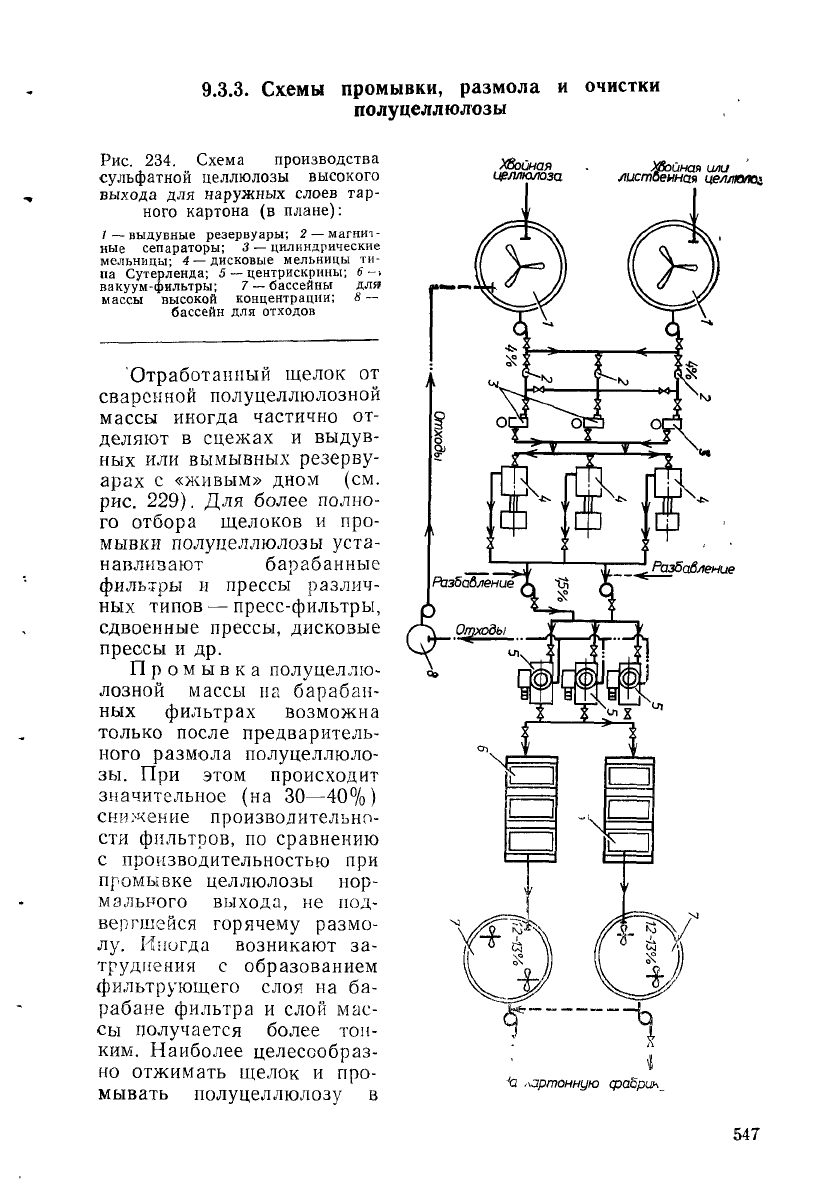

Рис.

234.

Схема производства

сульфатной

целлюлозы высокого

выхода

для

наружных слоев

тар-

ного

картона

(в

плане):

1—выдувные

резервуары;

2

—

магнит-

ные

сепараторы;

3 —

цилиндрические

мельницы;

4 —

дисковые

мельницы

ти-

па

Сутерленда;

5

—

центрискрины;

6-i

вакуум-фильтры;

7 —

бассейны

для

массы

высокой

концентрации;

8 —

бассейн

для

отходов

'Отработанный

щелок

от

сваренной

полуцеллюлозной

массы иногда частично

от-

деляют

в

сцежах

и

выдув-

ных

или

вымывных

резерву-

арах

с

«живым» дном

(см.

рис.

229).

Для

более

полно-

го

отбора щелоков

и

про-

мывки полуцеллюлозы уста-

навливают

барабанные

фильтры

и

прессы различ-

ных

типов

—

пресс-фильтры,

сдвоенные

прессы,

дисковые

прессы

и др.

Промывка

полуцеллю-

лозной массы

на

барабан-

ных

фильтрах возможна

только после предваритель-

ного

размола

полуцеллюло-

зы. При

этом происходит

значительное

(на

30—40%)

снижение

производительно-

сти

фильтров,

по

сравнению

с

производительностью

при

промывке

целлюлозы

нор-

мального

выхода,

не

под-

вергшейся

горячему размо-

лу.

Иногда возникают

за-

труднения

с

образованием

фильтрующего слоя

на ба-

рабане фильтра

и

слой

мас-

сы

получается

более

тон-

ким.

Наиболее

целесообраз-

но

отжимать щелок

и

про-

мывать полуцеллюлозу

в

Хвойная

целлюлоза.

)&>иная

или

листоеиная

Яззбайление

f\

Отходы

547

прессах

различных

типов. Прессы

не

только

обеспечиваю-

высо-

кую

эффективность отжима неразбавленного щелока (что особен-

но

важно

в

полуцеллюлозном

производстве,

так как

исходная

концентрация

щелока после

варки

невысока),

но и

могут

заменить

собой аппараты

для

предварительного размола,

так как

трессо-

вание

под

давлением вызывает раздавливание

пучков

зслокон

и

их

разделение.

Схему

использовани-я

оборотных щелоков

при

промывке

полу-

целлюлозы строят

по

такому

же

замкнутому противоточному

прин-

ципу,

как и при

промывке целлюлозы нормального выхода.

При

сортировании полуцеллюлозной массы

нет

необходи-

мости отделять сучки

и

непровар,

так как

после размола

мгсса

их

не

содержит.

При

выр_аботке

небеленой полуцеллюлозы

из

древе-

сины

лиственных пород обычно отсутствует

и

тонкое сортирова-

ние.

В

прочих случаях мелкий

сор и

костру необходимо отсорти-

ровывать.

Для

сортирования

и

очистки

полуцеллюлозной массы

применяют центробежные сортировки различных типов,

а

также

центрискрины

и

центриклинеры.

Рассмотрим

несколько

примерных

схем

размола,

промывки

и

сор-

тирования

полуцсллюлозы.

На

рис.

234

изображена схема

производства

суль-

фатной

целлюлозы

высокого

выхода

для

покровных

слоев

тарного картона

на

заводе

производительностью

450

T/CYI

[5].

Масса,

разбавленная

в

выдувном

резервуаре

оборотным черным щелоком

до 4%,

последовательно

проходит

раз-

мол

сначала

на

трех

цилиндрнчссьих

мельницах

Брэкер-трэп,

затем

на

трех

дисковых мельницах

Сутерленда

с

дисками

диаметром 1220

мм. Для

сортиро-

вания

перед

вакуум-фильтрами

установлены

центрискрнны;

отходы

возвраща-

ются

в

выдувные

резервуары.

Промывка

происходит

на

трех

вакуум-фильтрах,

работающих

по

противоточной

схеме.

Промытая масса собирается

в

бассейнах

высокой концентрации, откуда

перекачивается

на

картонную фабрику.

Заслужи-

вает

внимания,

что вся

аппаратура

от

выдувных

резервуаров

до

вакуум-фильт-

ров—

закрытого типа

и

работает

под

давлением,

что

исключает

проникновение

воздуха

в

массу

и

исключает

ценообразование.

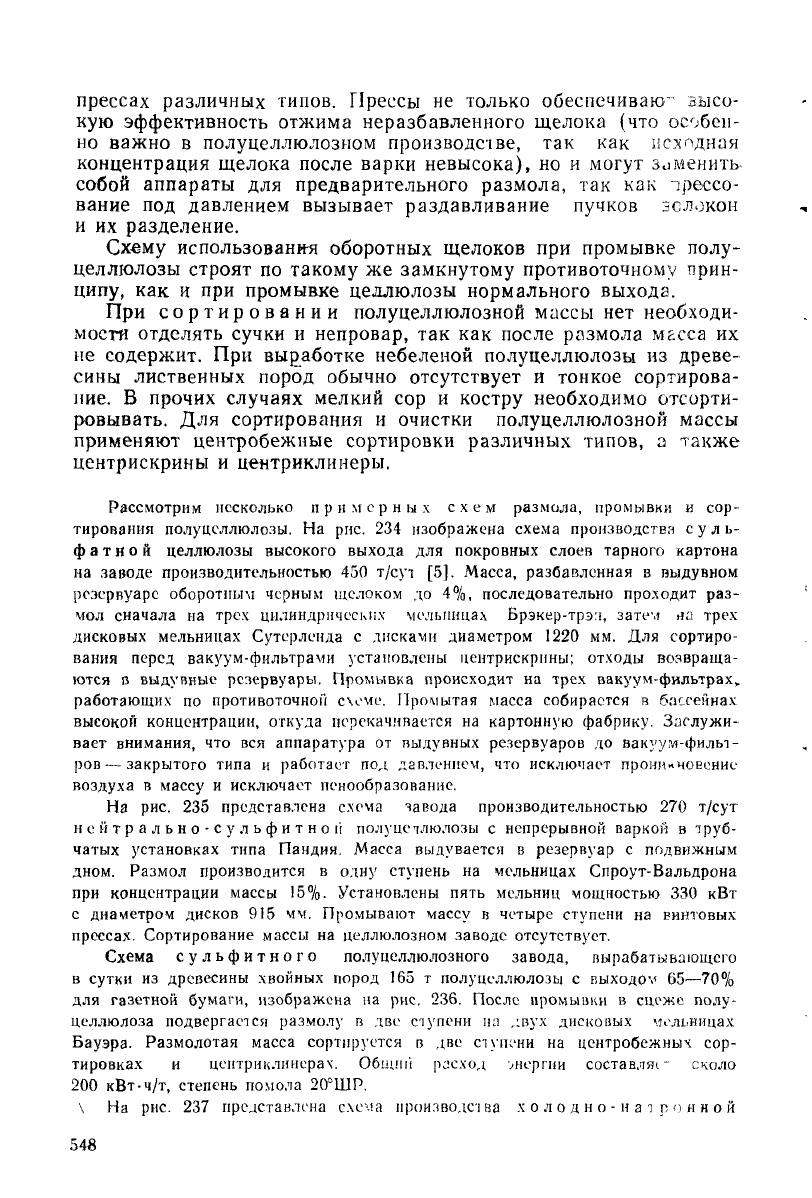

На

рис.

235

представлена схема

завода

производительностью

270

т/сут

нейтрально-сульфитной

полуцечлюлозы

с

непрерывной варкой

в

труб-

чатых установках типа Пандия. Масса выдувается

в

резервуар

с

подвижным

дном. Размол производится

в

одну ступень

на

мельницах

Спроут-Вальдрона

при

концентрации

массы

!5%.

Установлены пять мельниц мощностью

330 кВт

с

диаметром дисков

915 мм.

Промывают массу

в

четыре

ступени

на

винтовых

прессах. Сортирование массы

на

целлюлозном

заводе

отсутствует.

Схема

сульфитного

полуцеллюлозного

завода,

вырабатывающего

в

сутки

из

древесины хвойных пород

165 т

полуцеллюлозы

с

выходов

65—70%

для

газетной

бумаги, изображена

на

рис. 236.

После

промывки

в

сцеже

полу-

целлюлоза

подвергается

размолу

в две

ступени

на

двух

дисковых

мельницах

Бауэра.

Размолотая масса сортируется

в две

ступени

на

центробежных

сор-

тировках

и

центриклинерах.

Общий

расход

энергии

составля1~

сколо

200

кВт-ч/т,

степень помола

20°ШР.

\

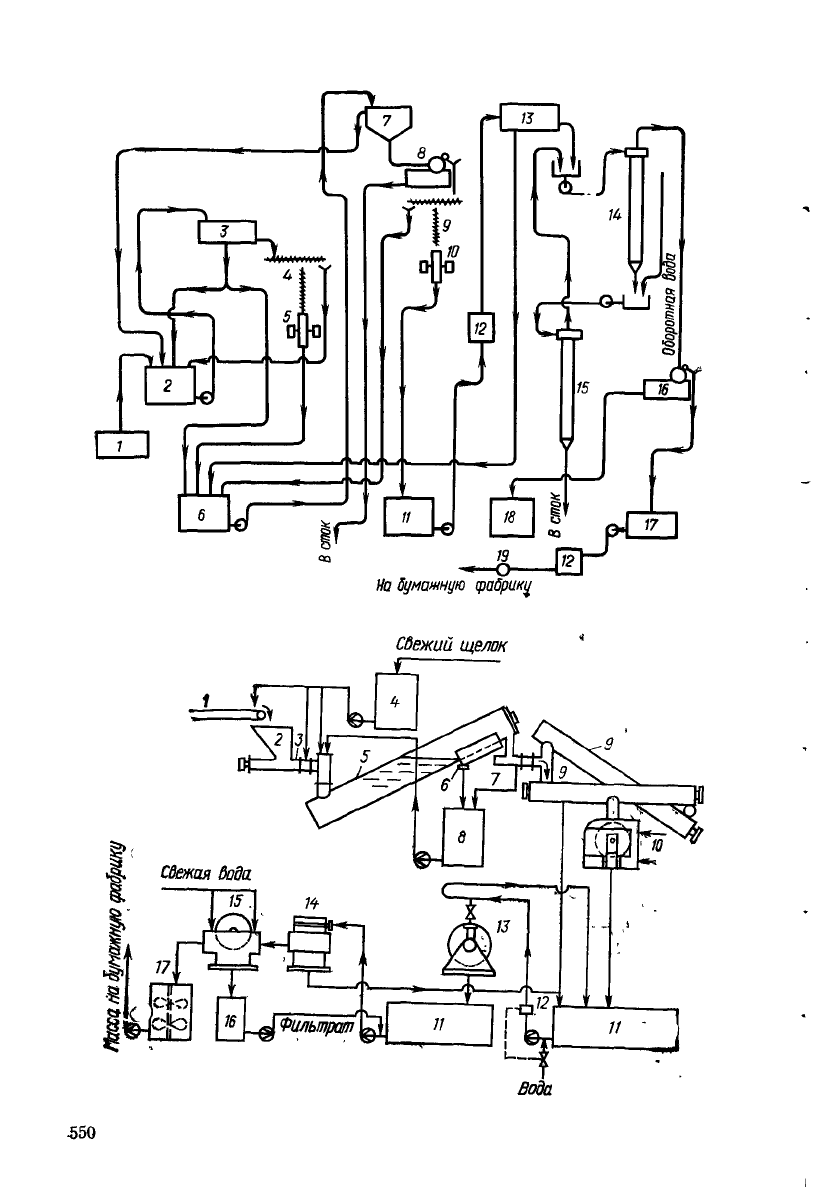

На

рис.

237

представлена

схема

производства

х

о

л

о

д

н о -

и

а

т

р

о

я

н

о

и

548

S--

•Пар

щелок"

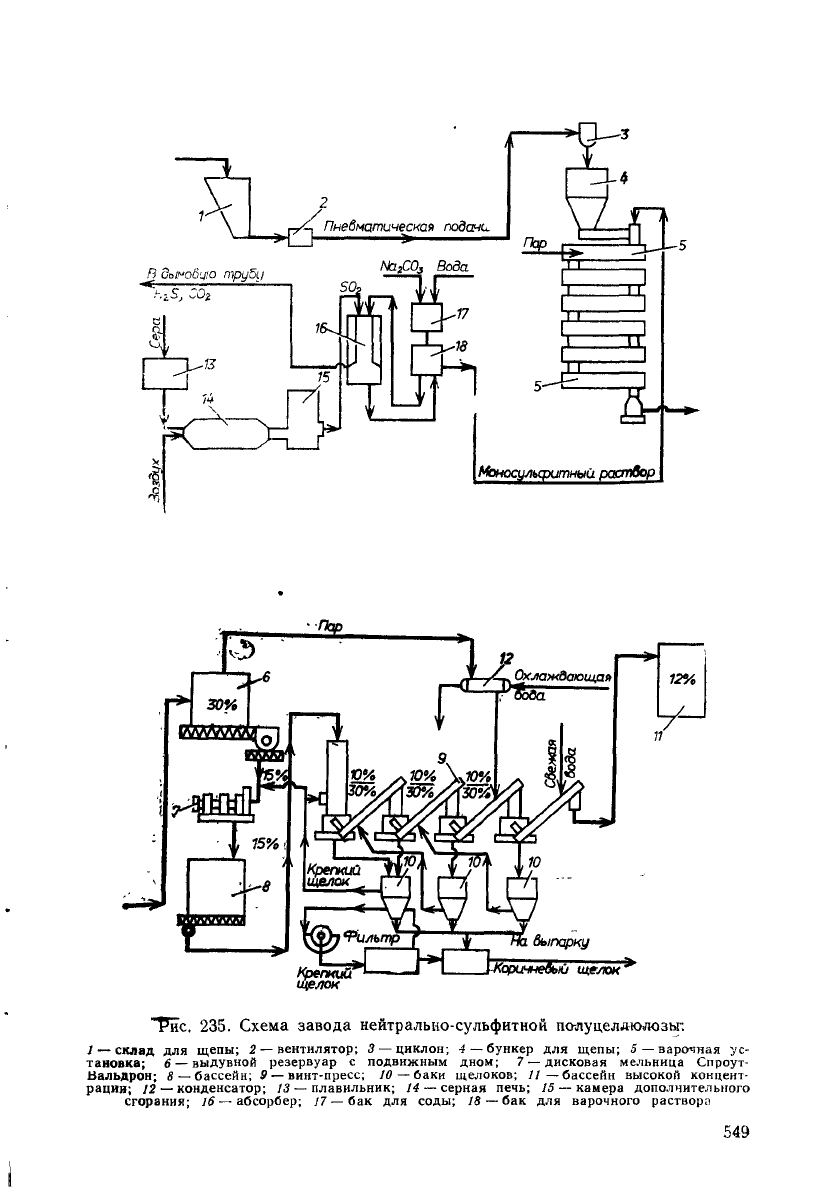

Тис.

235.

Схема

завода

нейтрально-сульфитной

по-луцеллюлозьг:

1

—

склад

для

щепы;

2 —

вентилятор;

3

—

циклон;

4 —

бункер

для

щепы;

5 —

варочная

ус-

тановка;

6 —

выдувной резервуар

с

подвижным дном;

7 —

дисковая мельница

Спроут-

Бальдрон;

S

—бассейн;

9 —

винт-пресс;

10

—

баки щелоков;

//—

бассейн высокой

концент-

рации;

12

—

конденсатор;

13 —

плавильник;

14

—

серная печь;

/5

—

камера

дополнительного

сгорания;

16 —

абсорбер;

17 — бак для

соды;

IS

— бак для

варочного раствора

549

На

бумажную

фабрику

Свежий

щелок

Зада

550