Назаров А.С. (ред.) Конструирование радиоэлектронных средств

Подождите немного. Документ загружается.

Chipstrate во многом превосходят гибридные толстопленочные схемы,

размер которых ограничен. Первые же могут по своим размерам при-

ближаться к обычным печатным платам. Основные технические харак-

теристики плат Chipstrate в сравнении с обычными печатными платами

даны в табл. 3.9.

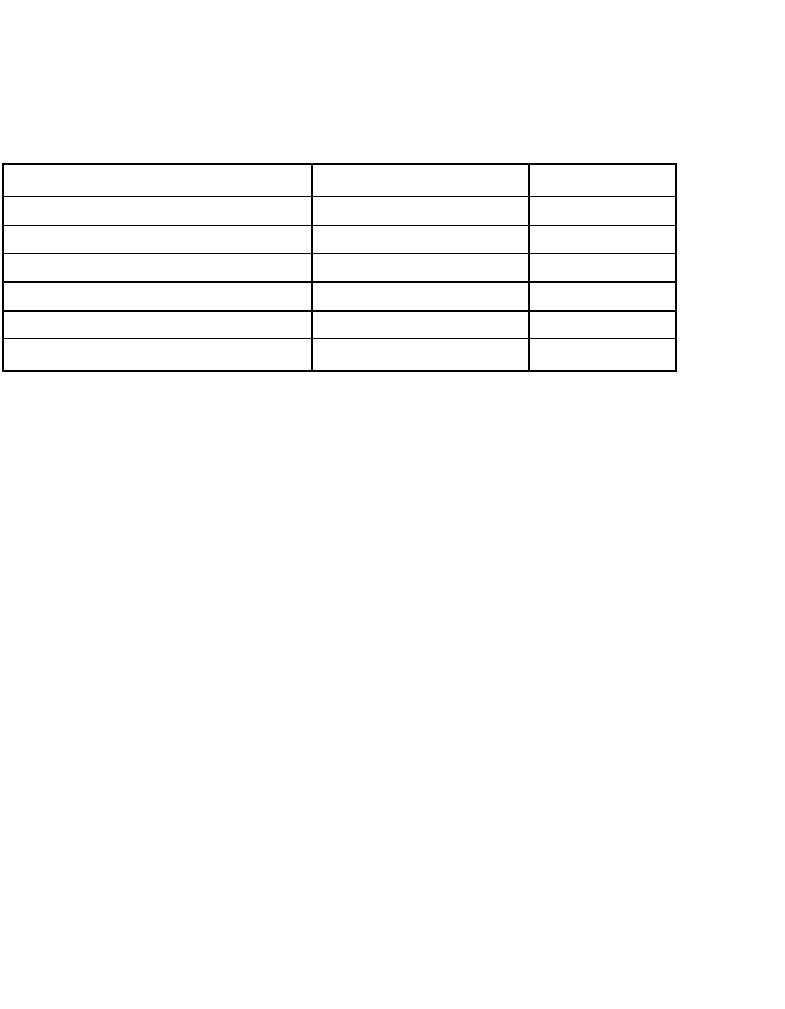

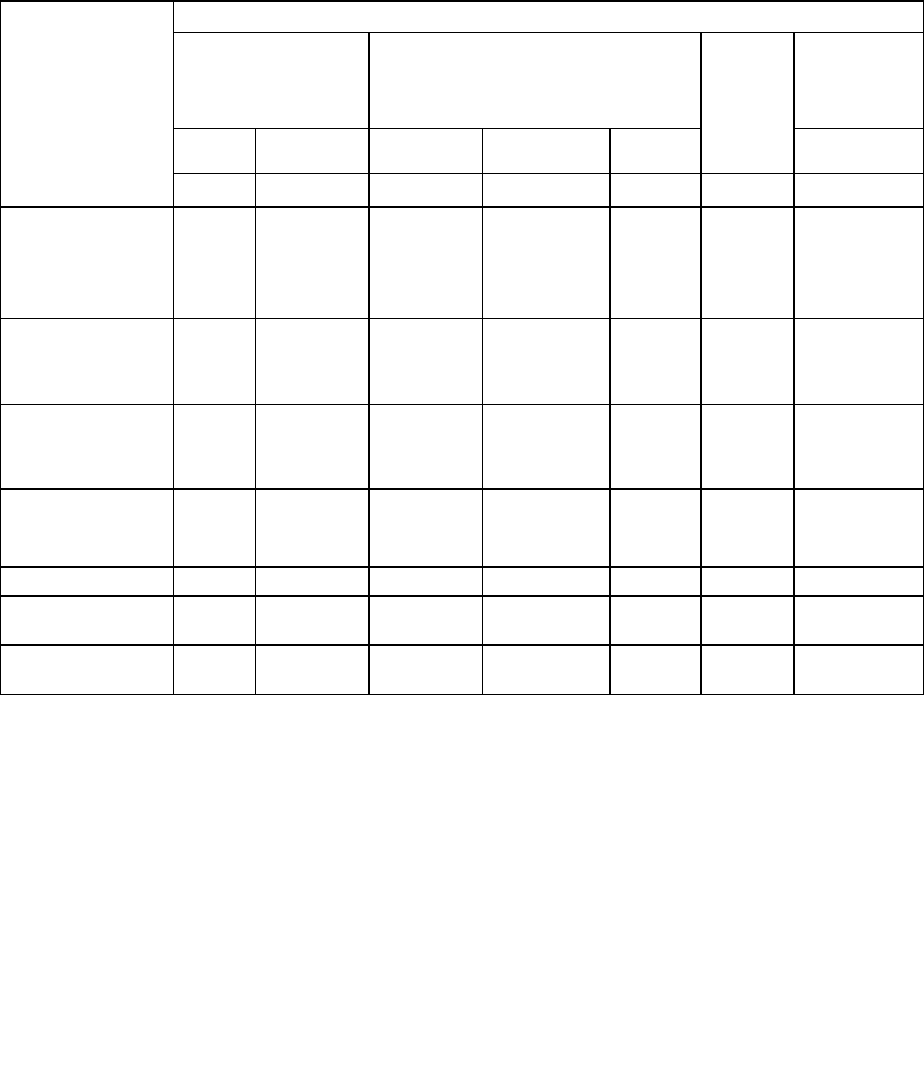

Таблица 3.9

Характеристика

Обычная печатная

плата

Плата

Chipstrate

Максимальный размер, мм 240x360 152x203

Максимальное число слоев 14 6

Разрешающая способность, мм 0,2 0,1

Минимальный диаметр

отверстий, мм

0,33 0,1

Теплопроводность Приемлемая Хорошая

Выход годных Средний Высокий

В конструкциях крупноформатных подложек принят шаг сетки, рав-

ный 0,63 мм и менее вместо 1,27 мм для обычных печатных плат, номи-

нальный диаметр отверстий 0,3 мм вместо 0,8 мм, что позволило увели-

чить плотность межсоединений на 75%. В дальнейших разработках до-

стигнута сверхвысокая плотность межсоединений еще и за счет устра-

нения межслойных отверстий и замены их на сплошные стерженьки пу-

тем электролитического осаждения меди. Минимальный диаметр меж-

соединения при этом равен 0,13 мм. Наличие таких стержневых межсо-

единений (сплошных и в большом количестве) позволило обеспечить

лучший теплоотвод, чем в случае металлизированных отверстий.

В других разработках крупноформатных подложек проблема терми-

ческого согласования кристаллодержателей и подложки решена за

счет применения корпусов кристаллодержателей, выполненных не из

керамики, а из стеклоэпоксидных слоистых материалов с малым значе-

нием диэлектрической постоянной. Это обеспечивает не только терми-

ческое согласование, но и достаточно хорошее быстродействие за счет

уменьшения паразитной емкости между выводами и низкую стоимость

корпуса. Метод конструирования МЭА высокой интеграции на крупно-

форматных подложках осваивается и у нас, но не так широко как за ру-

бежом из-за малого числа серий БИС в кристаллодеражателях и на

лентах-носителях.

Конструктивы, выполненные на мини-МСБ, внешне мало отличают-

ся от аналогов на микросборках, за исключением их малых масс и объе-

мов и повышенных требований к устойчивой работе.

112

Мини-МСБ, как известно [9],

сочетает в себе все преимущест-

ва полупроводниковой и гиб-

ридной технологий.

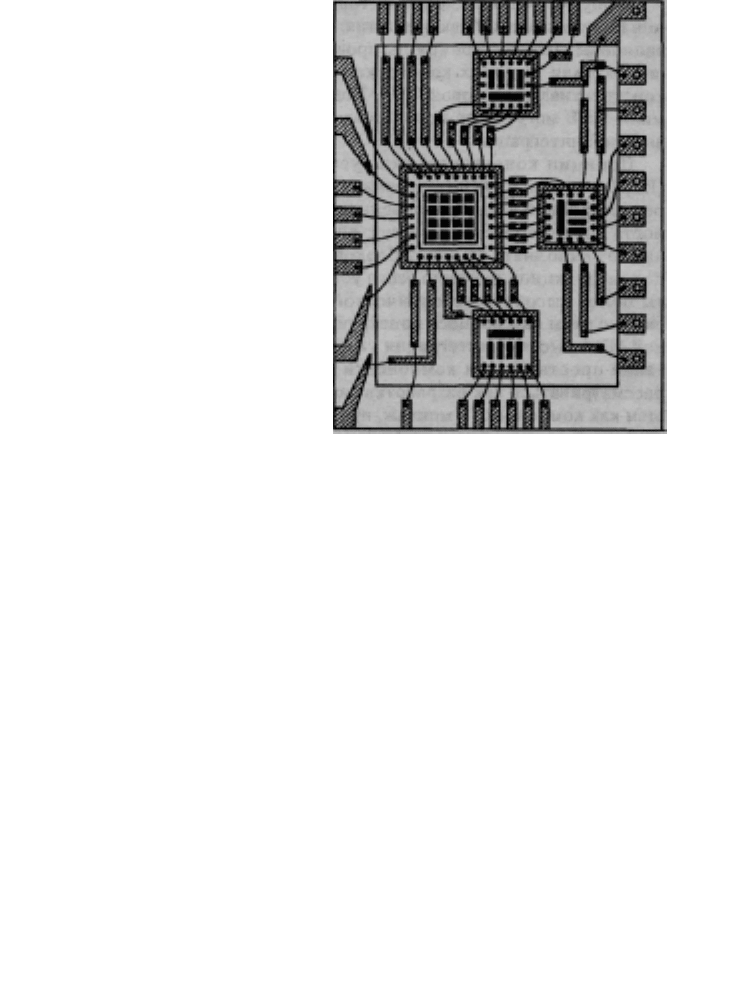

Примером мини-МСБ может

служить конструкция схемы уп-

равления двигателями в кассет-

ных видеомагнитофонах, разра-

ботанной фирмой NEC Corp.

(Япония) (рис. 3.29).

В прототипе ранее была одна

линейная ИС (ЛИС), три тол-

стопленочных резистора, шесть

мощных транзисторов и один

диод, собранные на керамиче-

ской толстопленочной гибрид-

ной плате. Плата корпусирова-

лась, и корпус герметизировал-

ся фенольной смолой.

В новом варианте мини-МСБ

схема содержит одну ЛИС, три

кристалла (с резистором и

мощный транзистором каж-

дый) и четвертый кристалл с тремя транзисторами и одним диодом.

Кристаллы и ЛИС развариваются на трассировочной полиимидной пла-

те, укрепленной на выводной рамке. В подобных конструкциях мини-

МСБ могут использоваться транзисторные, диодные матрицы, мини-

конденсаторы и пленочные резисторы, изготовленные с высокой разре-

шающей способностью. Причем перенос пассивных элементов с тонко-

пленочной подложки на кристалл и их изготовление по технологии,

близкой к полупроводниковой, уменьшает как число самих кристаллов,

так и число операций изготовления, что на 20...30% снижает стоимость

изделий.

Для приближения конструкций аналоговых МЭА к идеальным кон-

структивам в аналоговых ФЯ на мини-МСБ необходимо:

применять мини-МСБ с ЛИС повышенной интеграции;

компоновать мини-МСБ по принципу непрерывной микросхемы;

в качестве частотно-избирательных узлов применять приборы фун-

кциональной электроники (фильтры упругих волн и фильтры ПАВ);

общую трассировочную плату выполнять на-гибком печатном осно-

вании — полиимидной пленке, приклеенной непосредственно к дну

корпуса-экрана;

113

Рис. 3.29.

Мини

-

микросборка

фирмы

NEC

корпус-экран выполнять из тонкостенных (не более 0,5 мм) метал-

лов (алюминия с добавками лития, бериллия, реже латуни) или компо-

зиционных материалов (фольгированных стеклопластиков) для умень-

шения доли несущих конструкций в общем балансе масс и объемов

конструктива аналоговой МЭА. Подобные принципы построения ФЯ на

мини-МСБ могут быть использованы и при разработке цифровой МЭА

высокой интеграции.

Принцип конструирования устройств сверхвысокой интеграции

(ИЦП) основан на использовании суперкомпонентов. С развитием мик-

роэлектронной техники уровень интеграции и функциональная слож-

ность ИС стремительно растут, в результате чего эти компоненты на-

чинают выполнять функции блоков и даже подсистем, определяющих в

целом функционирование всего устройства. Так появляются компонен-

ты более высокого иерархического уровня, или суперкомпоненты. В

связи с этим сам процесс конструирования современной и перспектив-

ной МЭА высокой интеграции уже не может рассматриваться как соче-

тание простых задач компоновки и монтажа компонентов, а должен

рассматриваться как разработка самих суперкомпонентов, а в дальней-

шем как компоновка и монтаж, причем более сложный, чем в конструк-

циях предыдущих поколений.

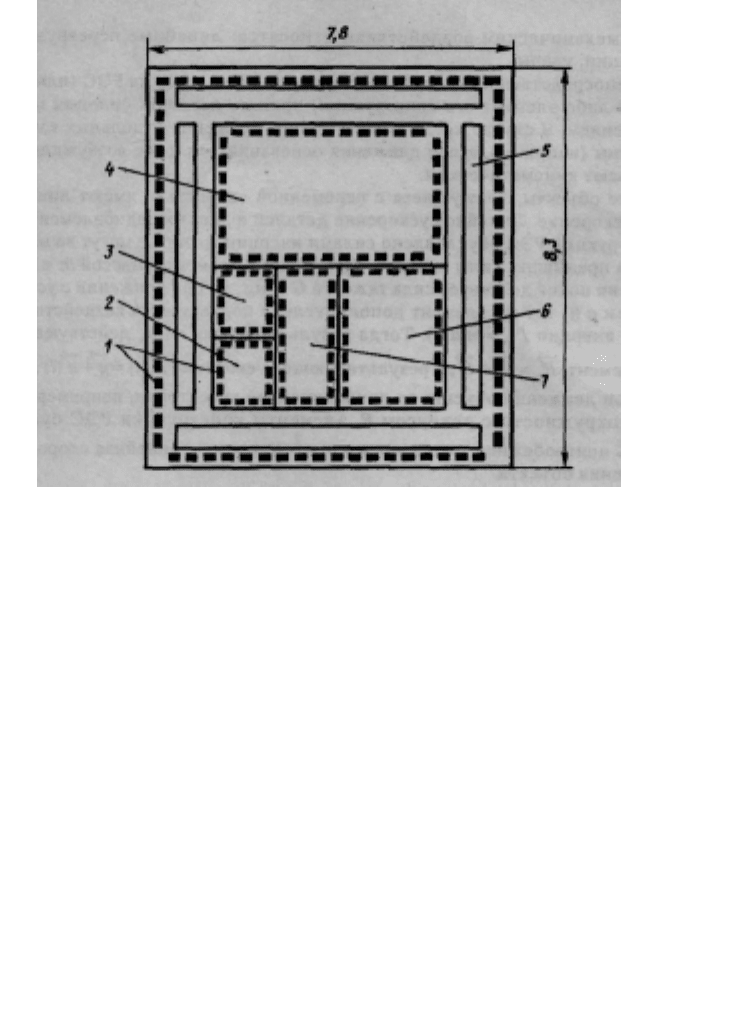

Примером такой разработки конструктива на суперкомпонентах мо-

жет служить суперинтегральный кристалл фирмы Toshiba (Япония),

содержащий микропроцессор Z80, программируемый периферийный

интерфейс, программируемый блок ввода-вывода, счетчик (таймер) и

логические схемы для тестовой проверки ИС (рис. 3.30). В этой разра-

ботке ускорение процесса проектирования мини-блоков достигнуто пу-

тем применения стандартных КМОП-кристаллов, которые используют

как суперкомпоненты большой гибридной ИС. Для этого берут фото-

шаблоны уже готовых КМОП БИС и размещают их на одном кристалле,

а затем соединяют их электрически между собой вторым слоем метал-

лизации. Для такого суперкомпонента все межсоединения обычно на-

ходятся в самих стандартных КМОП БИС, поэтому во втором слое чис-

ло межсоединений сравнительно невелико. Однако поскольку эти раз-

работки технологически еще недостаточно отработаны, процент выхо-

да годных низок, гибкость автоматизации невелика и стоимость высока.

Несмотря на эти недостатки, такой конструктив позволяет сократить

срок разработки с 12...16 месяцев для полузаказных ИС до 5...6 месяцев,

т.е. более чем вдвое. То же самое происходит со стоимостью: микро-

сборка, в которой применяется суперкристалл, стоит в два раза меньше,

чем набор стандартных БИС и логических ИС контроля. Размеры же

печатной схемной платы с таким набором при переводе ее на МСБ с су-

перкристаллом уменьшаются в 5...6 раз. Аналогичный пример можно

114

Рис. 3.30. Конструктив на суперкомпонентах: 1 — контактные площадки;

2 — логические ИС; 5 — УВВ; 4 — микропроцессор; 5 — буферные КМДП;

б — счетчик; 7 — интерфейс

привести и для аналоговой МЭА высокой интеграции. Так, фирма Micro

Linear Corp. США разработала и выпустила новую линейную матрицу

FB300 [9], в которой схемные компоненты расположены в виде блоков

(«плиток»), соединяемых на завершающей стадии нанесения рисунка

металлизацией.

4. МЕХАНИЧЕСКИЕ ВОЗДЕЙСТВИЯ И ЗАЩИТА

КОНСТРУКЦИЙ РЭС

4.1. Классификация механических воздействий

В процессе эксплуатации РЭС подвергаются механическим воздей-

ствиям. Характер и интенсивность воздействий зависят от вида источ-

ников воздействия и их расположения относительно конструкций РЭС.

Наиболее часто источниками механических воздействий являются: ок-

ружающая среда, силовые установки объекта, электромеханические ус-

тройства с возвратно-поступательно движущимися массами или неу-

равновешенными вращающимися роторами и т.д.

115

Виброскорость и виброускорение находят в результате дифферен-

цирования (4.1):

v (f) = z (t) = ωZ cos ω t;

a (t) =ż (t) = - ω

2

Z sin ω t.

.

Виброускорение при гармонической вибрации опережает по фазе

виброперемещение на угол π, виброскорость на угол π/2.

Амплитуды виброперемещения Z, виброскорости ωZ, виброускоре-

ния ω

2

Z и угловая частота колебаний являются основными характери-

стиками гармонической вибрации. Однако кроме них гармоническую

вибрацию можно характеризовать вибрационной перегрузкой

g

Z

g

a

n

B

2

|| ω

== (4.2)

Если в (4.2) амплитуда виброперемещения выражена в мм, а ускоре-

ние силы тяжести в мм/с

2

, то соотношение для вибрационной пере-

грузки можно записать в виде

n

B

= Zf

2

/250,

гдеf— круговая частота вибраций.

Полигармоническая, или сложная периодическая, вибрация может

быть представлена в виде суммы гармонических составляющих.

Для случайной вибрации характерно то, что ее параметры (амплиту-

да виброперемещения, частота и др.) изменяются во времени случайно.

Она может быть стационарной и нестационарной. В случае стационар-

ной случайной вибрации математическое ожидание виброперемещения

равно нулю, математические ожидания виброскорости и виброускоре-

ния постоянны. В случае нестационарных вибраций статистические ха-

рактеристики не постоянны.

Кроме вибрации, аппаратура может подвергаться ударным воздей-

ствиям, возникающим при эксплуатации, транспортировке, монтаже и

т.д. При ударе элементы конструкции испытывают нагрузки в течение

малого промежутка времени τ, ускорения достигают больших значений

и могут привести к повреждениям элементов. Интенсивность ударного

воздействия зависит от формы, амплитуды и длительности ударного

импульса.

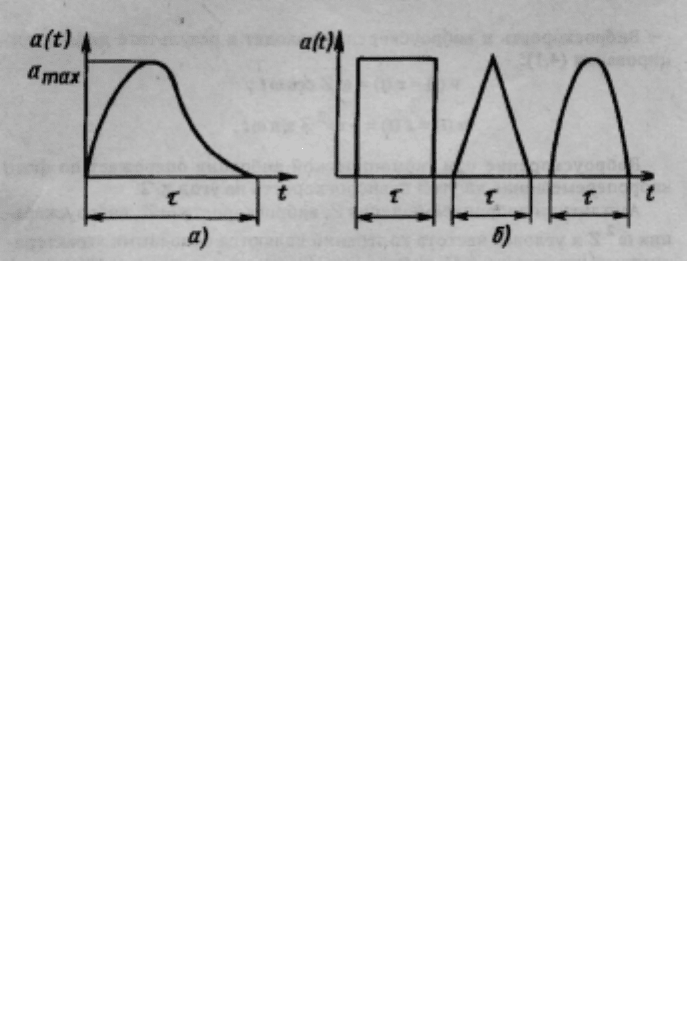

Форма ударного импульса определяется зависимостью ударного ус-

корения a(t) от времени (рис. 4.1). При анализе ударных воздействий

реальную форму ударного импульса заменяют более простой, напри-

мер прямоугольной, треугольной, полусинусоидальной.

117

Рис. 4.1. Ударный импульс: а — форма реального ударного импульса;

б — эквивалентные формы

За амплитуду ударного импульса принимают максимальное ускоре-

ние при ударе.

Длительностью удара т называют интервал времени, в течение кото-

рого действует ударный импульс.

Последствием удара являются возникающие в элементах конструк-

ции затухающие колебания. Поэтому на практике возникает необходи-

мость в защите конструкций РЭС одновременно от ударов и вибраций.

Правомерность такой постановки вопроса обусловлена и тем, что в ре-

альных условиях эксплуатации конструкции могут подвергаться комп-

лексным механическим воздействиям, что должно найти отражение

при конструировании средств защиты. Приближенные значения от-

дельных видов механических воздействий на РЭС, эксплуатируемых на

подвижных объектах, приведены в табл. 4.1.

В результате механических воздействий в элементах конструкций

РЭС могут происходить обратимые и необратимые изменения.

Обратимые изменения характерны для электрорадиоэлементов и

приводят к нарушению устойчивости и ухудшению качества функцио-

нирования аппаратуры. В зависимости от физики протекающих в конст-

рукции процессов факторы, вызывающие обратимые изменения, можно

объединить в следующие группы:

деформации в активных и пассивных элементах, приводящие к измене-

нию их параметров (конденсаторы, катушки индуктивности, пьезоэлект-

рические кварцевые резонаторы, электровакуумные приборы и др.);

нарушение электрических контактов в разъемах и неразъемных сое-

динениях, вызывающее изменение омического сопротивления контак-

тов;

изменение параметров электрических, магнитных и электромагнит-

ных полей, которое может привести к нарушению условий электромаг-

нитной совместимости в конструкции.

Таблица 4.1

Название

группы

Уровни механических воздействий

Вибрации Удары Линейные

перегрузки

частота

ускорение

ускорение

длительность

частота

Акусти-

ческий

шум

ускорения

с'

1

м/с

2

м/с

2

мс мин

-1

ДБ м/с

2

Возимые

на транспорте:

автомобильном,

гусеничном,

железнодорожн

4 ... 80

3 ... 30

2... 100

78,5

19,6

19,6

147

147

392

5... 10

5... 10

3... 10

40 ... 80

40 ... 80

40 ... 80

100

100

125

3,12

3,12

Судовые:

большие суда,

малые суда

4... 100

5 ...

150

78,5

58,9

147

s 147 ;

5... 10

5... 10

40 ... 80

40 ...80

140

140

3,12

Носимые

и портативные

на открытом

воздухе

10 ...

70

37 98 5... 10 40 ... 80

85

Носимые

и портативные

в отапливаемом

помещении

10... 30

10,7 98 5... 10 40 ... 80

85

Самолетные

5.

..2000

1 ... 196 117...736 5... 15 150

Ракетные 0 ... 500

196,2 981 10...12 170

Космические

1 ... 2500

4,9 ...59 170

Необратимые изменения свойственны конструктивным элементам

РЭС, связаны с нарушением условий прочности и проявляются в меха-

нических разрушениях элементов. Разрушениям под влиянием механи-

ческих воздействий наиболее подвержены элементы, предварительно

нагруженные при их монтаже. Такими элементами являются болты,

винты, заклепки в предварительно напряженном (затянутом) соедине-

нии. Если запас прочности такой детали недостаточно велик, то при

дополнительных нагрузках в результате механических воздействий мо-

жет произойти ее разрушение. Нередки случаи разрушения сварных

швов, в которых имеют место остаточные термические напряжения, об-

рывы объемных проводников, соединяющих радиоэлементы, если при

выполнении монтажа проводники получили излишнее натяжение.

К необратимым изменениям, происходящим в конструктивных эле-

ментах РЭС при механических воздействиях, относятся усталостные

119

разрушения. Усталостью называется процесс постепенного накопления

повреждений в материале детали под действием переменных напряже-

ний. Механизм этого процесса связан со структурной неоднородностью

материала (отдельные зерна неодинаковы по форме и размерам, по-

разному ориентированы в пространстве, имеют включения, структур-

ные дефекты). В результате этой неоднородности в отдельных небла-

гоприятно ориентированных зернах (кристаллитах) при переменных на-

пряжениях возникают сдвиги, границы которых со временем расширя-

ются, переходят на другие зерна и, охватывая все более широкую об-

ласть, развиваются в усталостную трещину. Усталостная прочность ма-

териалов зависит от величины и характера изменения напряжений, от

числа циклов нагружения.

Конструкции РЭС, работающие в условиях механических воздейст-

вий, должны отвечать требованиям прочности и устойчивости. Соглас-

но ГОСТ 16962-71 под прочностью (вибро- и ударопрочностью) к воз-

действию механических факторов подразумевается способность конст-

рукций выполнять функции и сохранять значения параметров в преде-

лах норм, установленных стандартами, после воздействия механиче-

ских факторов.

Под устойчивостью (вибро- и удароустойчивостью) к воздействию

механических факторов понимают способность конструкции выпол-

нять заданные функции и сохранять свои параметры в пределах норм,

установленных стандартами, во время воздействия механических фак-

торов.

4.2. Моделирование механических воздействий

на конструкции РЭС

Конструкция РЭС представляет собой сложную механическую сис-

тему, состоящую из бесконечно большого числа материальных точек.

Поэтому при исследовании динамических процессов, возникающих в

конструкциях в условиях механических воздействий, неизбежен пере-

ход от реальных систем к упрощенным абстрактным моделям на основе

приближений и допущений. При этом должны учитываться следующие

факторы:

распределение инерционных и упругих характеристик системы и

число ее степеней свободы;

зависимость упругих восстанавливающих сил от деформаций;

характер сил неупругого сопротивления.

Из механики известно, что число степеней свободы механической

системы равно числу независимых обобщенных координат, определяю-

щих положение всех материальных точек системы в пространстве в

120

произвольный момент времени. Поскольку связи между материальны-

ми точками конструкции не абсолютно жесткие, то число степеней сво-

боды конструкции как сложной системы является бесконечно боль-

шим. При решении практических задач анализа динамических процес-

сов в конструкциях РЭС реальная механическая система заменяется мо-

делью с ограниченным числом степеней свободы, которое определяет-

ся структурой конструкции и требуемой точностью результатов.

Применяются два основных вида моделей механических систем:

с сосредоточенными массами и связями (упругими и демпфирующи-

ми) и с распределенными параметрами.

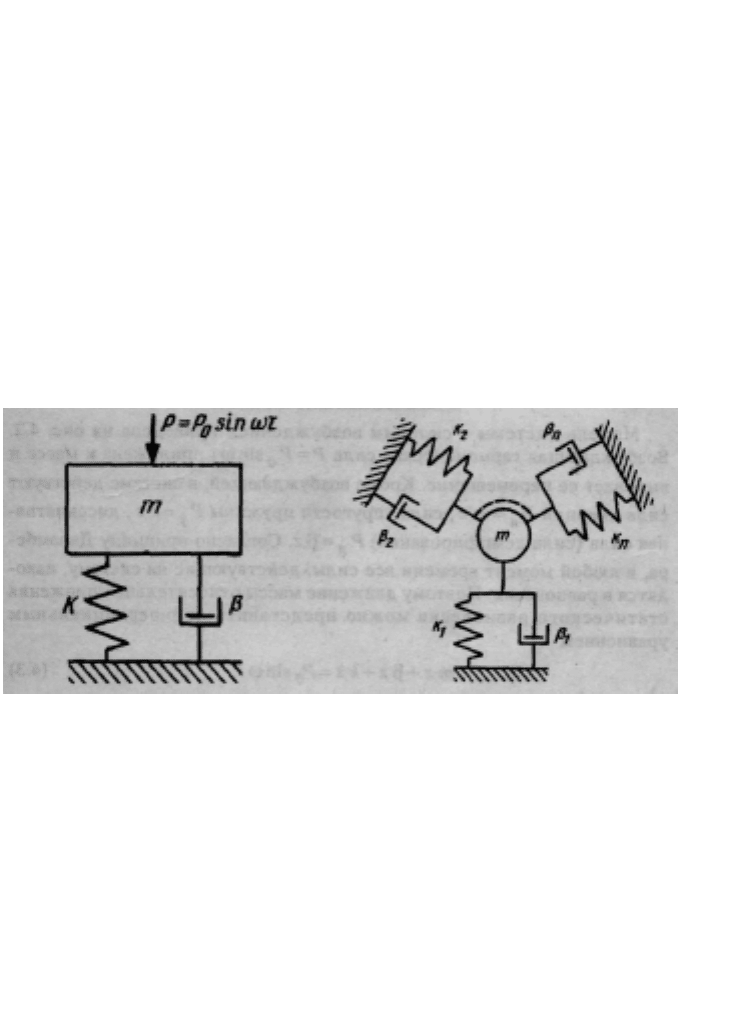

Так, например, конструкция, совершающая под действием внешней

силы колебания вдоль одной координаты, может быть представлена

расчетной моделью с одной степенью свободы и сосредоточенными па-

раметрами: массой т, упругой связью с коэффициентом жесткости k и

демпфирующей связью с коэффициентом вязкого сопротивления (3

(рис. 4.2). В то же время, если сосредоточенная масса совершает слож-

ные пространственные колебания, то такую конструкцию обычно пред-

ставляют расчетной моделью с п степенями свободы (рис. 4.3).

Рис. 4.2. Расчетная модель Рис. 4..3. Расчетная с

с одной степенью свободы модель

с n степенями свободы

Расчетные модели с распределенными параметрами используются

при исследовании динамических процессов в отдельных элементах

конструкции типа балок, стержней и др.

Динамические свойства любой механической системы существенно

зависят от характера восстанавливающих и диссипативных сил. В кон-

струкциях РЭС восстанавливающими являются силы упругости, возни-

кающие при деформации элементов. В общем случае зависимость вос-

121

станавливающих сил от смещений нелинейна. Однако при малых де-

формациях характеристики упругих связей подчиняются закону Гука и

зависимость между восстанавливающими силами и смещениями в рас-

четных моделях систем принимается линейной.

Диссипативные силы (силы неупругого сопротивления) вызывают

необратимое рассеяние энергии механических колебаний. К ним отно-

сятся силы трения в сочленениях элементов конструкции, силы «внут-

реннего трения» в материалах, силы аэро- или гидродинамического со-

противления окружающей среды. Действие диссипативных сил приво-

дит к затуханию свободных и ограничению вынужденных колебаний.

При построении расчетных моделей механических систем обычно при-

нимают допущение о пропорциональности диссипативных сил переме-

щению или скорости перемещения (линейная модель).

Проведем анализ динамических процессов в конструкциях РЭС,

представленных абстрактными моделями, в условиях воздействий виб-

раций и ударов.

4.2.1. Вибрационные воздействия на систему

с одной степенью свободы

Модель системы с силовым возбуждением приведена на рис. 4.2.

Возбуждающая гармоническая сила Р = Р

Q

sinωt приложена к массе и

вызывает ее перемещение. Кроме возбуждающей, в системе действуют

сила инерции Р

и

= т ż, сила упругости пружины Р

у

=kz , диссипативная сила

(сила демпфирования) Р

д

= β ż. Согласно принципу Даламбера, в любой

момент времени все силы, действующие на систему, находятся в

равновесии. Поэтому движение массы относительно положения

статического равновесия можно представить дифференциальным

уравнением

mż + βż + kz = P

0

sinωt. (4.3)

В результате деления правой и левой частей (4.3) на m уравнение

приводится к виду

/

ż+ 2δz + ω

0

z = ω

2

0

z

CT

sinωt. (4.4)

где δ=β/2m — коэффициент демпфирования; MK /

0

=ω — круговая

частота свободных колебаний; z

CT

= P

0

/k — статический прогиб упру-

гого элемента системы под действием силы Р

0

.

Уравнение (4.4) имеет два решения: для свободных и для вынужден-

ных колебаний.

122

I