Молочек В.А. Ремонт паровых турбин

Подождите немного. Документ загружается.

из роторов необходимо раздвинуть полумуфты

так, чтобы выступ одной из них вышел из выточ-

ки в другой; между раздвинутыми полумуфтами

следует проложить лист картона (см. рис. 8.7).

Если эти меры не будут приняты, может возник-

нуть перекос вала при подъеме, что приведет к

поломкам в лопаточном аппарате. Для раздвига-

ния полумуфт служат отжимные болты, которые

после сборки должны быть обязательно удалены с

муфты.

Для проверки зазора между центрирующи-

ми муфту выступом и выточкой, который не дол-

жен превышать 0,03 мм, изготовляется шаблон

(по соответствующему диаметру выточки) из лис-

товой стали толщиной 2—3 мм. По шаблону из

такой же стали изготовляется контршаблон. Ве-

личина указанного зазора измеряется щупом при

приложении контршаблона к выступу полумуфты

в разных направлениях (рис 12.4).

В жестких муфтах применяются призонные

болты, точно без какой-либо слабины подогнан-

ные к поверхностям соответствующих болтовых

отверстий в полумуфтах. Отверстия в обеих по-

лумуфтах должны находиться по отношению од-

но к другому на одной оси, быть точными по раз-

мерам и иметь чистоту поверхности не ниже 7—

8-го класса; оси отверстий должны быть строго

перпендикулярными к торцам полумуфт. К от-

верстиям, удовлетворяющим указанным требова-

ниям, каждый болт в отдельности пригоняется

шлифовкой; все отверстия и подогнанные к ним

болты маркируются. При сборке болты и отвер-

стия в полумуфтах, а также их торцы должны

быть тщательно очищены от грязи, забоин и за-

усениц и перед установкой в отверстия смазаны

чистым турбинным маслом.

Рисунок 12.4. Шаблон для измерения зазора у центри-

рующего пояска полумуфты. 1 — шаблон, 2 — контр-

шаблон.

При точной центровке валов болты плотно

при одинаковых несильных ударах медной вы-

колоткой среднего веса по их головкам проходят

в отверстия полумуфт. Применять значительные

усилия и удары для заколачивания болтов не сле-

дует. Затяжку болтов следует производить равно-

мерно и настолько крепко, чтобы вращение от

вала к валу передавалось только трением торцов

полумуфт; такая затяжка предохраняет болты от

срезывающих усилий. Равномерность оконча-

тельной затяжки болтов должна быть проверена

по биению свободного конца вала. Во избежание

ослабления затяжки и отвертывания в работе на

болты должны быть поставлены стопоры или

шплинты (замки).

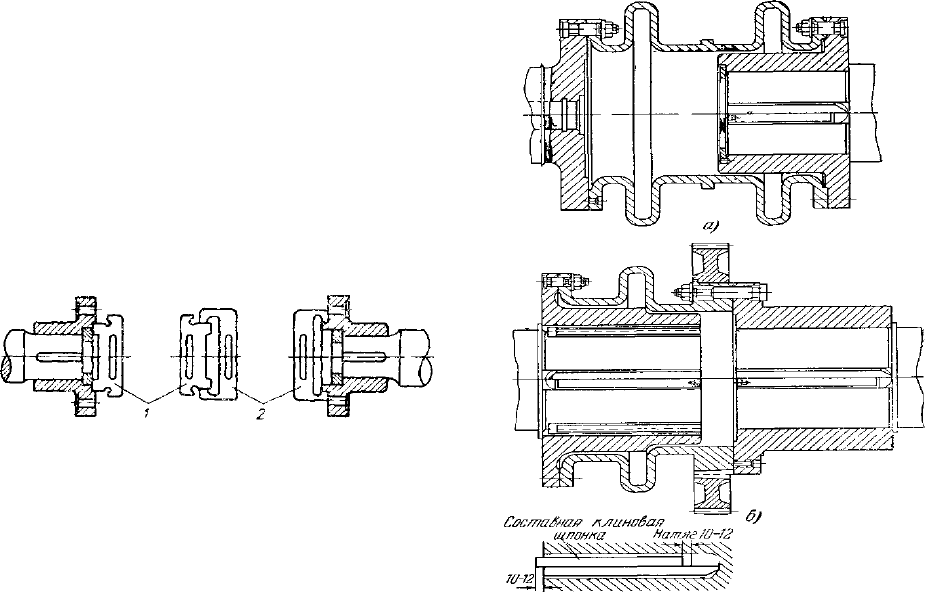

12.3. ПОЛУЖЕСТКИЕ МУФТЫ.

К полужестким муфтам относятся муфты,

имеющие волнистые компенсаторы, выточенные

из одной поковки (рис. 12.5). Наличие одной или

двух «волн» компенсаторов создает некоторую

упругость, необходимую для компенсации не-

значительных температурных удлинений валов и

изгибающих усилий при расцентровке (изломе

осей) соединяемых роторов в пределах допусков.

Концы вала для посадки этих полумуфт

обычно выполняются коническими с конусно-

стью 1:200 (0,5%); такая конусность требует для

обеспечения натяга полумуфты ее продвижения в

сторону посадки в нагретом состоянии на 50—60

мм от места посадки на холодный вал.

Полумуфта укрепляется на валу клиновы-

ми шпонками; каждая такая шпонка состоит из

двух клинообразных частей неодинаковой длины;

длинная часть шпонки вставляется в паз свободно

до упора, а вторая, более короткая часть, забива-

ется в паз медной выколоткой с натягом 10—12

мм (см. рис. 12.5,б). Стопорение полумуфт на ва-

лу производится двумя или четырьмя винтами.

Рисунок 12.5. Полужесткие муфты.

а—с двумя

«волнами» компенсатора, б—с одной «волной» ком-

пенсатора.

Для обеспечения необходимой концен-

тричной установки крепление компенсатора к по-

лумуфте производится призонными болтами. По-

лужесткие полумуфты не имеют центрирующих

расточек; они центрируются с помощью призон-

ных болтов. В связи с этим при установке при-

зонных болтов для соединения фланца полумуф-

ты, имеющей компенсатор, с фланцем второй по-

лумуфты, являющейся жесткой, должно быть

обеспечено совпадение отверстий обеих полу-

141

муфт; радиальное смещение правильно разверну-

тых отверстий при правильной посадке полумуфт

на валу указывает на неудовлетворительную цен-

тровку полумуфт.

Применять значительные усилия и удары

для заколачивания болтов в отверстия при со-

единении полумуфт не следует, так как это может

вызвать их взаимное смещение. Контроль за от-

сутствием таких смещений производится двумя

индикаторами, ножки которых упираются на

фланец полумуфты, несущей компенсатор; при

этом один индикатор должен замерять вертикаль-

ное, а другой — горизонтальное смещение полу-

муфт при вводе болтов для их соединения.

При обнаружении в болтовых отверстиях

полумуфт больших забоин, задиров и глубоких

рисок, которые не могут быть устранены легкой

подшабровкой, необходимо произвести разверты-

вание (райберовку) этих отверстий. Развертыва-

ние дефектного отверстия производится при со-

единении полумуфт всеми остальными болтами,

как для нормальной работы. При развертывании

применяются цилиндрические развертки, отли-

чающиеся одна от другой по диаметру на 0,1—

0,15 мм; развертывание производится до устране-

ния с поверхности отверстия оказанных дефектов

и получения отверстия с блестящей ровной по-

верхностью и одинакового диаметра на всей его

длине.

В связи с изменением диаметра отверстия к

нему изготовляется новый призонный болт с

шлифованной поверхностью, который после

смазки турбинным маслом забивается в отверстие

легкими ударами свинцовой кувалдой; для сохра-

нения уравновешенности муфты такой же болт

ставится в противоположном отверстии муфты.

В остальном способы разборки, ремонта и

сборки полужестких муфт те же, что и описанные

выше для жестких муфт.

12.4. ПОДВИЖНЫЕ МУФТЫ.

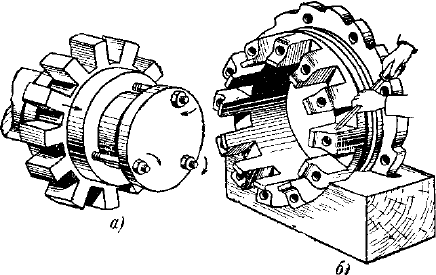

Кулачковые муфты. Подвижная ку-

лачковая соединительная муфта, которая служит

для передачи крутящего момента и компенсации

осевых перемещений соединяемых роторов при

их тепловых расширениях, получила большое

распространение в турбоагрегатах низкого и

среднего давления (рис. 12.6).

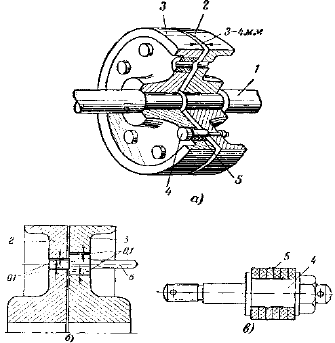

Эта муфта имеет четыре основные части:

две звездочки и две соединительные полу-

муфты (коронки). Посадка звездочки на вал про-

изводится с натягом на конусный или цилин-

дрический конец вала. Каждая звездочка на-

саживается на вал на две шпонки и закрепляется

торцевой гайкой, которая в свою очередь стопо-

рится в замок отгибанием язычка шайбы (стопо-

ра) из листового железа, подкладываемой под

гайку.

Полумуфты соединяются между собой

призонными болтами и должны свободно пере-

мещаться по звездочкам в пределах осевого раз-

бега муфты. Это достигается центрированием

соединительных полумуфт с зазором 0,08—0,15

мм по пояскам, имеющимся за кулачками на кра-

ях звездочек. Такая скользящая посадка соедини-

тельных полумуфт на звездочках обеспечивает

осевую подвижность муфты, необходимую для

восприятия температурных удлинений валов.

Рисунок 12.6. Подвижная кулачковая муфта.

1-звездочка, 2-соединительная полумуфта (коронка);

3-торцевая гайка, 4-соединительный болт, 5-отжимной

болт, 6-кольцевая выточка для ввода масла, 7-канал для

подвода смазки к кулакам, 8-ограничительная шайба.

Увеличение радиальных зазоров между

звездочкой и соединительной полумуфтой может

привести к некоторому небалансу роторов и к

ударам в муфту при пуске, на холостом ходу и

при изменениях нагрузки турбоагрегата. Такие

ненормальности ведут к наклепам и односторон-

ней выработке центрирующих поясков звездочек

и соединительных полумуфт. Недопустимы и ма-

лые радиальные зазоры, так как они могут приво-

дить при некоторой расцентровке роторов по по-

лумуфтам к «заклиниванию» муфты, т.е. к пре-

вращению ее из подвижной в жесткую. Недопус-

тимо большой радиальный зазор в центрирующих

поясках между соединительной полумуфтой и

звездочкой может быть уменьшен путем проточ-

ки на несколько миллиметров центрирующих

поясков на кулачках соединительной полумуфты

и соответствующей их наплавки; обычно наплав-

ка в зависимости от марки материала муфты про-

изводится при подогреве от 150 до 250°С элек-

тродами диаметром 3—4 мм при пониженной

силе тока. Шлифовка наплавленного места произ-

водится с расчетом получения радиального зазора

по пояскам не более 0,08— 0,15 мм на диаметр.

Величина осевого разбега в муфте опреде-

ляется величиной зазоров между пазами со-

единительных полумуфт и соответствующими

торцами кулачков звездочек δ, т.е. тем, что глу-

бина паза полумуфты больше длины кулачка

звездочки. Величина свободного перемещения

валов в осевом направлении при их термическом

удлинении определяется суммой указанных зазо-

ров в обеих полумуфтах, которая колеблется в

пределах 4—8 мм, ограничивают осевое смеще-

ние полумуфт шайбы, зажимаемые торцевыми

гайками.

При работе турбины недостаточная вели-

чина осевого разбега муфты может вызвать виб-

рации не только в области соединительной муф-

ты, но и по цилиндрам турбины; этот недостаток

в муфте между ЦНД и генератором может при-

вести к осевым колебательным перемещениям

ротоpa генератора с резкими ударами в муфте.

Осевой разбег в муфте проверяется с по-

мощью индикатора, установленного на плоскости

разъема опорного подшипника около собранной в

рабочее положение муфты; величина осевого раз-

бега определяется по разности показаний индика-

тора, ножка которого касается торца соединенных

болтами полумуфт при их передвижении из одно-

го крайнего положения в другое.

При ремонте для осмотра состояния кулач-

ков муфты необходимо снять полумуфты со звез-

142

дочек, для чего после удаления болтов из фланцев

соединительных полумуфт обязательна выемка из

цилиндра одного из роторов.

Если после разборки муфты и тщательной

очистки деталей муфты от шлама и грязи, на тор-

цах пазов полумуфт или на торцах кулачков звез-

дочек обнаруживаются наклепы, а проверка осе-

вого разбега в муфте покажет, что разбег недоста-

точен (меньше 4 мм), довести его до нужной ве-

личины можно путем изменения толщины огра-

ничительных шайб; в крайнем случае, это может

быть достигнуто за счет опиловки пазов в полу-

муфтах или проточкой их фланцев.

Если наклеп и неравномерная выработка

обнаружены на рабочих поверхностях кулачков,

следует произвести шабровку этих поверхностей;

при этом необходимо добиваться, чтобы рабочие

поверхности кулачков звездочки одновременно

примыкали к соответствующим поверхностям

кулачков соединительной полумуфты; нарушение

этого требования ведет к усиленному и неравно-

мерному срабатыванию, к значительной вибрации

и даже к поломке кулачков вследствие передачи

всей нагрузки только на часть кулачков. Работа

по правильной пригонке кулачков требует значи-

тельной затраты времени и труда слесарей высо-

кой квалификации.

Пригонка кулачков производится после

проверки центрирующих поясков соединитель-

ных полумуфт и звездочек и снятия звездочек с

валов. Звездочка после подвески к крюку крана и

удаления торцевой гайки, крепящей се на валу,

снимается стяжными болтами с упором в торец

вала (рис. 12.7,а) или выколачиванием свинцовы-

ми кувалдами с двух сторон. Если при этом снять

звездочку не удается, необходимо прогреть ее

равномерно пламенем автогенной горелки или

двумя паяльными лампами, после чего снять од-

ним из двух указанных выше способов.

Пригонка рабочей поверхности каждого

кулачка звездочек и соединительных полумуфт

производится шабровкой с применением шабро-

вочной плитки или линейки, угольника и щупа

так, чтобы были обеспечены должная чистота

этой поверхности (отсутствие наклепа, забоин и

шероховатостей), строгая ее параллельность с

осью вала и отсутствие зазора между кулачком и

линейкой, уложенной на его рабочую поверх-

ность (щуп 0,03 мм не проходит).

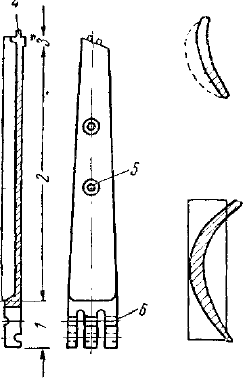

Рис

унок 12.7. Ремонт кулачковой муфты. а — сня-

тие звездочки с вала, б — шабровка кулаков соедини-

тельной полумуфты.

Непараллельность рабочей поверхности ку-

лачков с осью вала, особенно при нагрузке, вызы-

вает, кроме неуравновешенности, появление осе-

вых усилий, которые стремятся переместить ро-

тор в аксиальном направлении и могут вызвать

«заклинивание» муфты и под-плавление упорного

подшипника.

При отсутствии специального приспособ-

ления для насадки звездочки и соединительной

полумуфты, с помощью которого можно добиться

их наиболее точной проверки и пригонки, в уста-

новленную фланцем вниз соединительную полу-

муфту аккуратно опускается горизонтально под-

вешенная к крану звездочка с предварительно

нанесенным на кулачки тонким слоем краски.

Отжатие звездочки в направлении соприкоснове-

ния рабочих поверхностей кулачков и передви-

жение звездочки вдоль оси на 5—10 мм дает воз-

можность по отпечаткам краски проверить рав-

номерность и одновременность взаимного приле-

гания кулачков звездочки и соединительной по-

лумуфты. По этим данным производятся опилов-

ка и шабровка кулачков, пока краска не покажет

одновременного касания всех кулачков не менее

чем на 75% рабочей поверхности каждого из них

(рис. 12.7,б).

По окончании пригонки рабочей поверхно-

сти кулачков необходимо подобным же порядком

произвести подгонку кулачков с нерабочей сто-

роны; при этом достаточно добиться одновремен-

ного касания четырех кулачков, расположенных

один к другому под углом 90°; тангенциальные

зазоры между нерабочими поверхностями этих

кулачков должны быть одинаковыми и находить-

ся в пределах 0,3— 0,6 мм.

Если при рабочем положении муфты (ра-

бочие поверхности кулачков находятся в со-

прикосновении) между нерабочими поверхно-

стями кулачков имеются большие зазоры, по-

следние могут быть уменьшены наплавкой ку-

лачков с их соответствующей пригонкой или

тщательным укреплением шурупами впотай

стальных точеных пластинок необходимой тол-

щины на нерабочих поверхностях четырех ку-

лачков, расположенных один к другому под уг-

лом в 90°. Крепление этих пластинок, про-

изводимых с соблюдением их одновременного и

равномерного прилегания с зазором 0,3— 0,6 мм,

должно быть безусловно надежным, устраняю-

щим возможность вывертывания или срезывания

шурупов и выпадения пластинок во время работы

турбины.

Большое значение для нормальной работы

муфты имеет хорошая смазка кулачков; отсут-

ствие смазки или ее недостаточность вызывает

изнашивание поверхности кулачков (наклепы) и

ненормальную работу вследствие повышения

трения между кулаками. Подвод масла на муфту

обычно осуществляется через специальные тру-

бочки, укрепленные в торцах соседних подшип-

143

ников и подающие масло в кольцевые выточки

звездочек (см. рис. 12-6), из выточек масло под

действием центробежной силы поступает через

узкие каналы на смазку кулачков. При ремонте

каналы и отверстия для подвода масла должны

быть тщательно прочищены и продуты, а сами

трубки направлены так, чтобы они подавали мас-

ло непосредственно в кольцевые выточки без за-

давания за муфту.

Рисунок 12.8. Подвижная зубчатая

соединительная муфта.

Точность центровки соединяемых валов

также является непременным условием хорошей

работы кулачковой муфты, так как их эластич-

ность невелика; неправильная центровка валов

приводит в работе к износу кулачков и к «закли-

ниванию» муфты, что сопровождается ударами и

вибрацией. Расцентровка по торцу и по окружно-

сти полумуфты не должна превышать 0,08 мм.

Перед укладкой роторов в цилиндры по-

лумуфта каждая в отдельности должна быть пол-

ностью собрана на своем валу. Для этого после

полной посадки звездочки на шпонки необходимо

насадить на нее соединительную полумуфту, по-

ставить шайбу, входящую в расточку полумуфты,

заложить замковую шайбу из листовой стали,

плотно затянуть торцевую гайку и отогнуть язы-

чок замковой шайбы.

Окончив сборку полумуфты, следует про-

верить, что находящаяся под торцевой гайкой

шайба, которая служит для ограничения осевого

сдвига соединительной муфты, дает возможность

разбега соединительной муфты по звездочкам.

Отжимные болты, применяющиеся при разжатии

полумуфт, должны быть при сборке удалены, так

как наличие их на муфте в работе недопустимо

из-за небаланса и возможности их вывертывания

из своих гнезд.

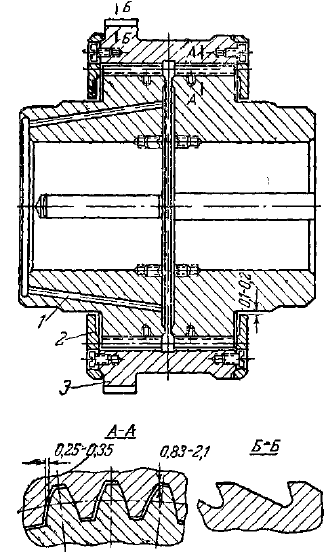

Зубчатые муфты. Подвижная зубчатая

(шлицевая) муфта (рис, 12.8) применяется отече-

ственными турбозаводами для турбин мощностью

до 12000—18000 кВт. Обе полумуфты 1 имеют по

окружности зубья эвольвентного или прямо-

угольного сечения, которые находятся в зацепле-

нии с зубьями на внутренней поверхности обой-

мы 3, охватывающей снаружи обе полумуфты.

Осевое смещение роторов ограничивается коль-

цами 2, которые служат также для центровки

обоймы 3 относительно полумуфт, и имеют по

отношению к ним радиальные зазоры 0,1—0,2 мм

на диаметр.

Смазка зубьев производится из соседних

подшипников, откуда масло под действием цен-

тробежных сил поступает по наклонным каналам

к зубчатым зацеплениям полумуфт. Благодаря

непрерывной обильной смазке и распределению

окружного усилия на большое количество зубьев

их износа при правильной сборке и эксплуатации

не наблюдается.

Обычно ремонт этих муфт заключается в

тщательной очистке, проверке зазоров в за-

цеплении зубьев, проверке центровки и проверке

чистоты и исправности системы смазки.

Посадочные натяги полумуфт на концы ва-

ла, влияние зазоров между зубьями и зазоров по

центрирующим кольцам в зубчатых муфтах, а

также способы их разборки, ремонта и сборки в

основном те же, что описаны выше для кулачко-

вых муфт.

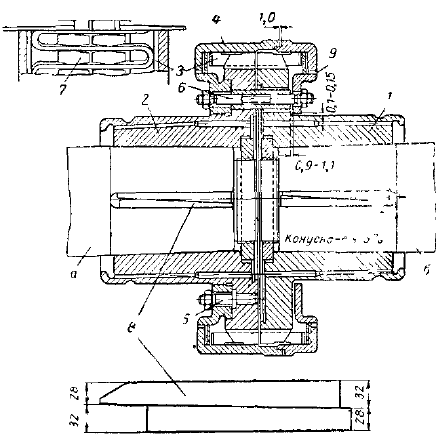

12.5. ГИБКИЕ МУФТЫ.

Пружинные муфты. Лучшей из гибких

муфт, применяемых главным образом в турбинах

средних мощностей, является пружинная муфта, в

которой передача вращения от одной полумуфты

к другой производится с помощью ленточной

змеевидной пружины (рис 12.9); эти муфты до-

пускают расцентровку соединяемых роторов до

0,08 мм. В современных мощных турбинах пру-

жинные муфты уже не применяются из-за повы-

шенного износа в эксплуатации, который вызыва-

ется невозможностью точной пригонки гнутых

ленточных пружин, трудностью их динамической

балансировки и возникающих больших сопротив-

лений при передаче больших крутящих моментов.

На фланцах муфты профрезерованы кулач-

ки, между которыми закладываются ленточные

пружины. Пружины удерживаются в канавках

фланцев с помощью двух кожухов, охватываю-

щих фланцы. Кожухи крепятся к обоим фланцам

муфты соединительными болтами, причем левый

кожух крепится к левому фланцу короткими

шпильками, а правый кожух скрепляется с левым

длинными шпильками. Длинные шпильки пред-

назначены для соединения обоих кожухов, для

чего длинные шпильки проходят без зазора через

болтовые отверстия левого фланца и прижимают-

ся своими заплечиками к левому фланцу. Через

болтовые отверстия правого фланца они проходят

с таким зазором, который обеспечивает, при не-

установленных пружинах, беспрепятственное

смещение одного ротора относительно другого на

144

4—5 мм по окружности. Возможность такого

смещения достигается за счет соответствующих

размеров овальных в тангенциальном направле-

нии отверстий в правом фланце и зазоров 0,9—

1,1 мм между заплечиками на длинных шпильках

и внутренней торцевой поверхностью правого

кожуха.

Упругость пружин и возможность относи-

тельного смещения полумуфт являются ценными

свойствами муфты, так как благодаря этому изги-

бающий момент не передается с одного вала на

другой даже при некоторой радиальной и осевой

расцентровках валов. Ленточные пружины для

удобства разборки и сборки состоят из отдельных

сегментов, которые легко вынимаются и уклады-

ваются в канавки полумуфт легкими ударами

медной выколотки; число сегментов пружин в

зависимости от диаметра фланца муфты колеб-

лется от трех до весьми. Упругость всех сегмен-

тов пружин одной муфты должна быть одинако-

вой и проверяться по равномерности их толщины

и твердости.

Рисунок 12.9. Гибкая пружинная муфта. а — вал высо-

кого давления, б — вал низкого давления, 1-2—по-

лумуфты, 3-ленточная пружина, 4-кожух, 5-короткие

шпильки, 6-длинные шпильки, 7-кулачки муфты,

8-шпонка, 9-отверстие для стока масла.

Между торцом кожуха и краями витков

пружин должен быть осевой зазор, который обес-

печивает возможность свободного осевого пере-

мещения пружин в кожухе в пределах 1,5—2 мм.

Этот зазор может быть проверен оттиском свин-

цовой проволоки или путем измерения ширины

пружины по наружным краям витков и размера

внутренней расточки кожухов муфты. Между

ступицей муфты и внутренней расточкой кожуха

также должен быть радиальный зазор 0,1-0,15 мм.

Чтобы разобрать муфту и вынуть сегменты

пружин, необходимо предварительно отвернуть

все гайки со стягивающих шпилек и раздвинуть

кожухи ломиком или отверткой и свинцовой ку-

валдой; если требуется выемка роторов, то длин-

ные шпильки необходимо удалить полностью.

При сборке следует длинные шпильки для удоб-

ства заранее укрепить на кожухе ведущего флан-

ца муфты и при опускании ведомого ротора в ци-

линдр сдвинуть укачанный кожух в сторону ве-

дущего ротора.

При сборке кожухов муфты неравномерная

затяжка гаек длинных сквозных шпилек и отсут-

ствие зазоров между кожухом и торцом ведомой

полумуфты могут привести при работе турбины к

обрывам шпилек, а затяжка с излишним усилием

— к деформации кожухов.

При ремонте необходимо произвести про-

верку отсутствия износа кулачков и пружин, про-

извести чистку кожухов, кулачков полумуфт и

пружин от масляного шлама, грязи и ржавчины,

устранить подшабровкой заусеницы на кулачках

и проверить свободу посадки пружин в соответ-

ствующие канавки. Обработка рабочих поверхно-

стей кулачков напильниками не допускается, так

как чистота их обработки должна соответствовать

7-му классу.

В процессе эксплуатации при недостаточно

высоком качестве пружин и неудовлетворитель-

ной центровке роторов возможны случаи не толь-

ко поломок пружин в местах изгибов и переходов

из одной полумуфты в другую, но и усиленный

износ при этом кулачков муфты и даже их полом-

ки. Во всех случаях износа должны проверяться

шаг кулачков и центровка роторов по муфтам.

Отклонения равномерности шага у обеих полу-

муфт свыше 0,1— 0,15 мм должны исправляться

шабровкой зубьев по шаблону; отклонения в цен-

тровке по муфтам как по торцу, так и по окруж-

ности свыше 0,05—0,06 мм требуют перецен-

тровки роторов с учетом поправок на изменение

положения роторов во время работы турбины.

Необходимо тщательно прочищать и про-

дувать каналы для входа масла через отверстия в

ступице ведущей полумуфты и сливные отвер-

стия для масла в торцах кожухов муфты; запое

этих отверстий шламом и грязью приводит к пре-

кращению смазки зацепления муфты и к износу

пружин и кулачков. Значительный износ пружин

(до 1/3 их толщины) и кулачков муфты может

потребовать полной смены всей муфты, так как

замена только одного из лих элементов недопус-

тима.

При сборке муфты сегменты пружин долж-

ны устанавливаться обратно на свои места со-

гласно маркировке, так как перемена мест их ус-

тановки может привести к появлению вибрации и

износу пружин.

Посадка полумуфт производится с натягом

или на цилиндрические или на конусные концы

валов, имеющие конусность до 6%. Для преду-

преждения от проворачивания на валу полумуфты

сажаются на сложенные вместе две клиновые

брусковые шпонки с конусностью каждой в пре-

делах 1/60-1/100. Сложенные вместе эти шпонки

образуют как бы одну прямоугольную шпонку.

Эти шпонки требуют точней подгонки по краске

одна к другой и к шпоночному пазу. Удобство

таких шпонок заключается в легкости разборки,

так как несильно ударяя по шпонке, имеющей

145

При обнаружении неравномерного износа

соединительных пальцев и отверстий под них в

полумуфтах необходимо произвести проверку

одинаковости диаметров и совпадения центров

отверстий в обеих полумуфтах; несоблюдение

этих условий приводит к неравномерной нагрузке

соединительных пальцев и может вызвать вибра-

цию агрегата, связанную с появлением радиаль-

ной силы, смещающей полумуфту более легкого

из роторов.

обратный конус, нетрудно извлечь сначала шпон-

ку с прямым конусом, а затем и шпонку с обрат-

ным конусом.

Проверка производится после снятия полу-

муфт с валов и соединения их по рискам в ра-

бочее положение; при разнице в диаметрах отвер-

стий больше 0,05 мм или при неравномерности их

шага больше 0,1 мм необходимо перерайберовать

отверстия с заменой изношенных пальцев. Более

точно и быстро указанная проверка может быть

произведена двумя одинаковыми шаблонами,

которые несложно изготовить в механических

мастерских электростанции (рис. 12.10,б). Один

из шаблонов вставляется в отверстия под соеди-

нительный палец обеих полумуфт и фиксирует их

положение, а второй шаблон, вставляемый по-

очередно в остальные отверстия полумуфт, дает

возможность проверить совпадение осей отвер-

стий обеих полумуфт.

Рисунок 12.10. Пальцевая муфта насосного агрегата с

резиновыми втулками. а — пальцевая муфта в сборе,

б — проверка шаблоном правильности размеров и сов-

падения отверстий в соединяемых полу муфтах,

в - соединительный палец; 1-соединяемые валы,

2-ведущая полумуфта, 3-ведомая полумуфта,

4-соединительный палец, 5-втулка из резиновых

колец, 6-шаблон.

Осевой зазор между полумуфтами, обеспе-

чивающий необходимую подвижность роторов,

обычно устанавливается в пределах до 3-4 мм,

достигая в больших агрегатах до 6 мм. Величина

осевого и радиального биения полу муфты при

проверке индикатором правильности ее посадки

на валу не должна превышать 0,05 мм.

При посадке зазор между торцами полу-

муфт должен быть установлен в пределах 4-6 мм.

Увеличение этого зазора больше чем на 1—1,5 мм

против возможного удлинения роторов при их

нагреве во время работы турбины ухудшает усло-

вия работы пружин и может привести к их уси-

ленному износу и поломкам.

При односторонней сработке резиновые

или кожаные манжеты на пальцах муфты (рис.

12.10,б) должны бьть заменены новыми. Диамет-

ры пальцев по манжетам не должны отличаться

один от другого больше чем на 0,05 мм и должны

входить в соответствующие отверстия полумуфт

с зазором не более 0,15— 0,20 мм Для обеспече-

ния правильной работы муфты упругие свойства

манжет на всех пальцах должны быть одинако-

выми; это достигается одновременной заменой

всех манжет новыми, изготовленными из одного

материала и строго одного размера и одинаково

плотно зажатыми на пальцах нажимными шайба-

ми и гайками.

Пальцевые муфты. Пальцевые или флан-

цевые муфты (рис. 12.10) обычно применяются

для соединения роторов вспомогательных меха-

низмов (различных насосов) с их приводами. Эти

муфты имеют соединительные пальцы, один ко-

нец которых с насаженными кожаными или рези-

новыми манжетами свободно входит в отверстия

одной полумуфты (зазор 0,5—1,5 мм на диаметр),

а другой входит плотно своей металлической ча-

стью в отверстия другой полумуфты и зажимает-

ся до отказа гайкой, Незначительные аксиальные

(осевые) и радиальные расцентровки соеди-

няемых валов компенсируются в этих муфтах за

счет упругих свойств манжет (кожаных или рези-

новых), надеваемых на соединительные пальцы

муфты.

Неодинаковые упругие свойства манжет,

их односторонняя сработка, неравномерный шаг

отверстий в полумуфтах, слабина пальцев в от-

верстиях муфты, разность весов отдельных ком-

плектных пальцев более 10-15 г и не-

удовлетворительная центровка агрегата, как ука-

зано выше, могут приводить к перекосам в муфте,

ведущим к вибрациям и к износу подшипников.

При ремонте в основном проверяются со-

стояние пальцев и отверстий под них в обеих по-

лумуфтах, величина аксиального зазора между

полумуфтами, правильность посадки полумуфт

на соединяемые валы и состояния центровки аг-

регата.

1

1

3

3

.

.

Л

Л

О

О

П

П

А

А

Т

Т

К

К

И

И

П

П

А

А

Р

Р

О

О

В

В

Ы

Ы

Х

Х

Т

Т

У

У

Р

Р

Б

Б

И

И

Н

Н

.

.

146

13.1. НАЗНАЧЕНИЕ И ПРОВЕРКА

СОСТОЯНИЯ ЛОПАТОЧНОГО

АППАРАТА.

Лопаточный аппарат, основное назначение

которого — преобразование потенциальной

энергии пара, поступающего в турбину, в ме-

ханическую работу вращения генератора, яв-

ляется одним из самых ответственных и дорогих

элементов турбины; от качества материала, вы-

полнения и установки лопаточного аппарата в

значительной степени зависит надежность и эко-

номичность эксплуатации турбины.

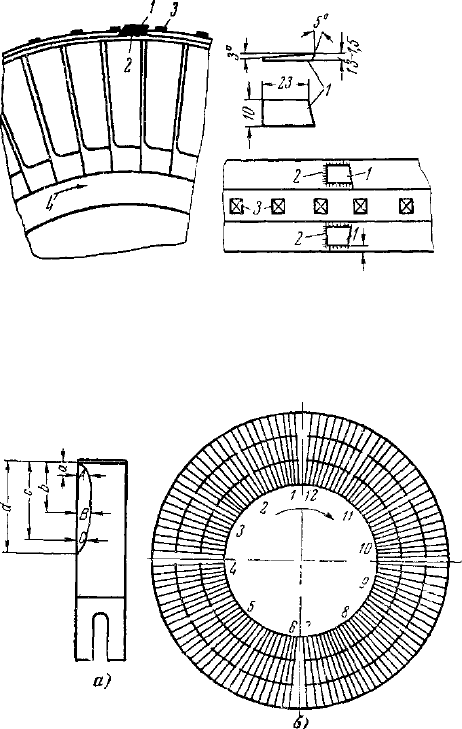

Под лопаточным аппаратом турбины пони-

мается комплект следующих деталей: 1) рабочие

лопатки (рис. 13.1), закрепленные на вра-

щающихся дисках и барабанах роторов; 2) сопла

и направляющие лопатки, закрепленные в непод-

вижных цилиндрах и диафрагмах; 3) ленточные и

проволочные бандажи, которыми лопатки связы-

ваются между собой в пакеты; 4) промежуточные

вставки между лопатами; 5) заклепки для крепле-

ния лопаток к дискам и диафрагмам; 6) замки для

общего закрепления лопаток.

В современных мощных многоступенчатых

паровых турбинах общее количество рабочих и

направляющих лопаток достигает десяти и более

тысяч штук (в турбине К-300-240 ЛМЗ количест-

во одних рабочих лопаток около 4500 шт.). Тру-

доемкость изготовления лопаточного аппарата

доходит до 20—25% от общей трудоемкости из-

готовления турбины, а стоимость полного обло-

пачивания—до 10— 12% от стоимости турбины.

Рисунок 13.1. Рабочая лопатка с вильчатым хвостом.

1-хвост лопатки, 2-рабочая часть лопатки, 3-головка

лопатки 4-шип головки, 5-отверстие для бандажной

проволоки, 6-отверстия для заклепок.

Конструктивные формы и размеры рабочих

и направляющих лопаток, а также способы их

крепления на роторах и в цилиндрах отличаются

большим разнообразием, зависящим от тех слож-

ных и тяжелых условий, в которых приходится

работать лопаточному аппарату. Эти условия в

основном связаны со следующими причинами.

1. Действие центробежных сил, вызываю-

щих в хвостовых и профильных частях рабочих

лопаток значительные растягивающие на-

пряжения, а при расположении центров тяжести

различных сечений лопаток не на радиальной

линии—и изгибающие напряжения; последние в

местах закрепления лопаток вызываются и дейст-

вием на лопатки паровых усилий от давления

проходящего пара. Величина растягивающих на-

пряжений не зависит от нагрузки турбины и из-

меняется только в зависимости от изменения мас-

сы лопаток и их окружной скорости (при данном

числе оборотов является величиной постоянной).

Величина изгибающих напряжений зависит от на-

грузки турбины (от расхода пара), теплового пе-

репада на ступень, окружной скорости, от числа

лопаток на диске и др. Особенно большие напря-

жения от центробежных сил и паровых изгибов,

достигающие нескольких тонн, развиваются на

рабочих лопатках последних ступеней турбины,

что вызывается их большой длиной, массой и

наибольшим средним диаметром. Если величина

рабочих напряжений в лопатках первых ступеней

лежит в пределах 2,5—8 кг/мм

2

, то напряжения на

лопатках последних ступеней достигают 15-

20 кг/мм

2

.

2. Действием пара, состояние которого ме-

няется от перегретого на лопатках большей части

ступеней турбины до влажного на лопатках по-

следних ступеней. Длительное воздействие высо-

ких температур, близких к температуре свежего

пара, вызывает снижение механических свойств,

появление ползучести металла лопаток и требует

применения жаропрочных и жаростойких сталей.

Работа лопаток ступеней низкого давления в сре-

де движущегося влажного пара приводит к эрозии

и к поверхностным разрушениям металла лопа-

ток.

3. Действие вибраций, вызываемых перио-

дическим воздействием на рабочие лопатки воз-

мущающих сил. Эти силы возникают под влияни-

ем неудовлетворительной динамической баланси-

ровки роторов, неравномерности проходных се-

чений каналов диафрагм, отклонений в шаге ра-

бочих лопаток, местных неправильностей при-

гонки диафрагмы в горизонтальных разъемах

двух половин, неточности установки и разной

толщины, а также сработки выходных кромок

направляющих лопаток, парциальности подвода

пара (не вся окружность занята соплами) и др.

Причинами вибрации лопаток могут быть

также неудовлетворительные условия эксплуа-

тации; например, при изменении частоты в сети

изменяется число оборотов турбоагрегата, рабо-

тающего на эту сеть, и ухудшаются ви-

брационные характеристики облопачивания (см.

ниже); величина амплитуд вибрации в этих слу-

чаях может возрасти и отдельные ступени лопа-

ток попасть в резонанс, так как настройка лопаток

обычно производится с учетом допустимости

снижения частоты в сети не ниже 49,5 пер/сек и

повышения — не выше 50,5 пер/сек. Изменение

частоты больше указанных пределов недопусти-

мо, так как накопление даже непродолжительных

промежутков времени работы с повышенной час-

тотой может приводить через определенное время

к поломкам лопаток при напряжениях значитель-

но меньших предела текучести их материала.

Указанные тяжелые условия работы лопа-

точного аппарата определяют и те высокие требо-

вания, которым должны удовлетворять не только

конструкции, качество изготовления, установки и

эксплуатация лопаток, но и материалы, из кото-

рых они изготовляются. В качестве материала для

лопаток применяются только легированные стали,

которые должны обладать высокой прочностью,

сохраняя ее и при высоких температурах, хоро-

шими пластическими свойствами, сопротивлени-

ем ползучечести и эрозионному разрушению,

коррозионной стойкостью, высоким декрементом

затухания

1

хорошей способностью к механиче-

ской обработке и др.

Лопатки, изготовляются из заготовок, по-

лученных путем прокатки, свободной ковки и

горячей штамповки. Для каждого значения тем-

пературы пара сталь для лопаток выбирается с

большой осторожностью, так как лопатки рассчи-

тываются на срок эксплуатации не менее

100000 ч.

Для изготовления первых рядов рабочих и

направляющих лопаток, ленточных и прово-

лочных бандажей получили применение в тур-

бинах с начальной температурой пара: 1) до 500°

С хромистые нержавеющие стали марок 1Х13

(Ж1), 2Х13 (Ж2) и Ж1М; 2) до 540°С жаропроч-

ная сталь 15Х11МФ; 3) до 560° С жаропрочная

сталь 15Х12ВМФ (ЭИ802) и 4) до 580° С наибо-

лее полно удовлетворяющие требованиям высо-

кой прочности и стойкости высокохромистые

нержавеющие стали (с дополнительным легиро-

ванием) марок ЭП291, ЭИ756, ЭИ757, ЭИ123,

ЭИ680 (1Х16Н13М2Б) и др.

Промежуточные вставки (промтела), как не

испытывающие больших напряжений и ра-

ботающие в сравнительно легких условиях, изго-

товляются обычно из углеродистых сталей марок

15, 35 и др. Заклепки для крепления лопаток изго-

товляются из хромистой нержавеющей стали с

пониженным содержанием углерода (Ж1М) и

только для тяжело нагруженных лопаток приме-

няются заклепки из хромомолибденованадиевой

стали 25Х2МФА (ЭИ10).

Различные дефекты на поверхности лопа-

ток в виде рисок, царапин, шероховатостей и пло-

хой полировки, а также выточки, резкие переходы

сечений, надрезы и наклеп в местах расклепки

бандажа являются очагами местных напряжений,

способствующими разрушению лопаток. Чаще

всего именно в зонах концентрации напряжения

при определенных условиях начинается и разви-

вается разрушение рабочих лопаток, дисков и

1

Декремент затухания определяет скорость за-

тухания вынужденных колебаний лопаток, вызванных

возмущающей силой, и зависит от действия сил внут-

реннего трения. Уменьшение напряжения в лопатках

обратно пропорционально декременту затухания; высо-

кий декремент затухания ведет к значительному умень-

шению колебаний лопаток к моменту следующего воз-

действия возмущающей силы.

других деталей турбины. Во время ремонта необ-

ходимо прежде всего установить состояние лопа-

точного аппарата турбины.

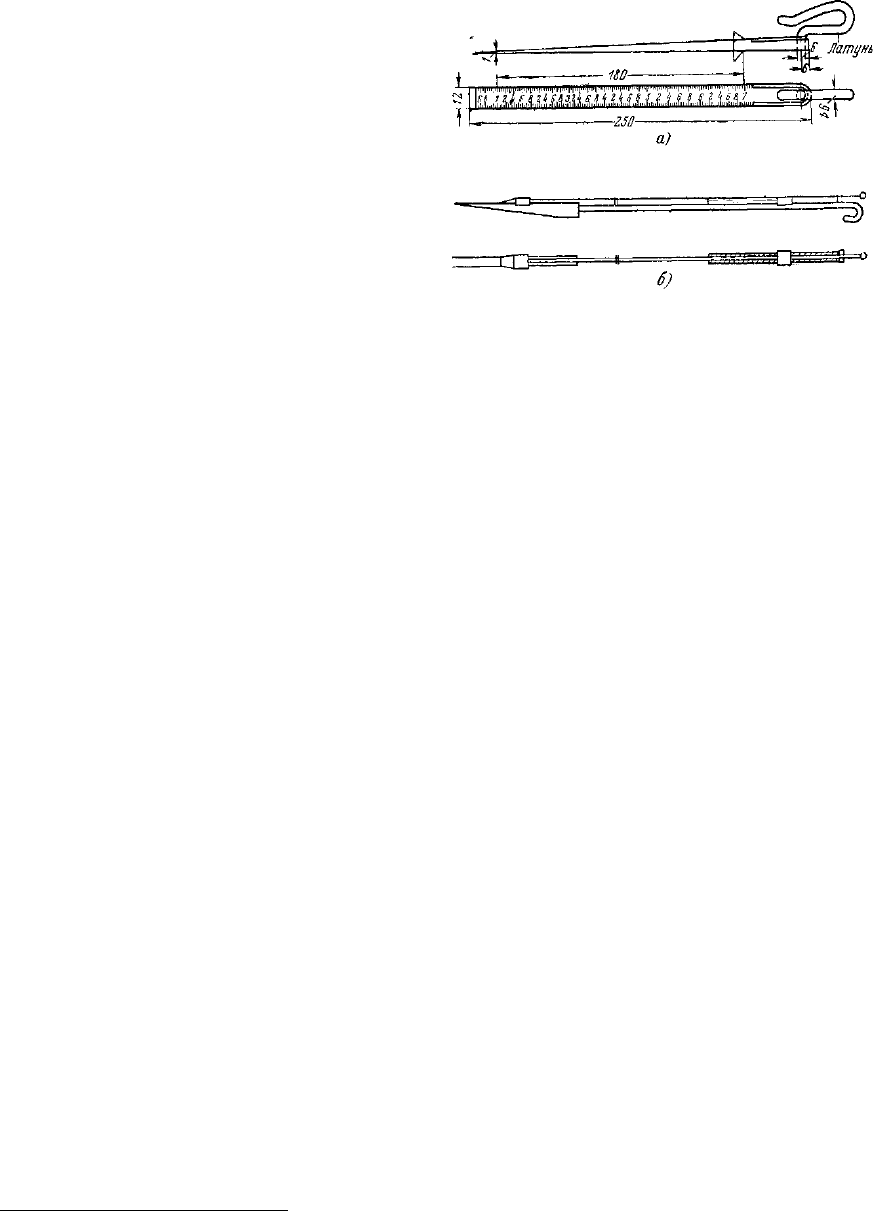

Рисунок 13.2. Измерительные клиновые щупы.

Перед выемкой ротора необходимо произ-

вести проверку осевых (аксиальных) и ради-

альных зазоров в рабочих и направляющих ло-

патках.

Осевыми зазорами называются зазоры ме-

жду подвижными и неподвижными частями тур-

бин (между рабочими и направляющими лопат-

ками, между гребнями лабиринтовых уплотнений

на роторе и статоре и т. д.), изменяющиеся по

величине при передвижении ротора вдоль оси

турбины. Радиальными называются зазоры между

подвижными и неподвижными частями турбины,

которые расположены на радиусах, т.е. в плоско-

стях, перпендикулярных продольной оси турби-

ны. От состояния зазоров в проточной части в

значительной степени зависят надежность и эко-

номичность эксплуатации турбины.

Измерение осевых зазоров в лопаточном

аппарате производится при холодном состоянии

турбины с помощью ленточных и клиновых щу-

пов (рис. 13.2) при обязательном отжатии ротора

к рабочим колодкам упорного подшипника (в

направлении движения пара). Замеры этих зазо-

ров в промежуточном положении ротора совер-

шенно непоказательны. Если изменение аксиаль-

ных зазоров в лопаточном аппарате производится

путем общего осевого перемещения ротора (за

счет осевой передвижки упорного подшипника),

следует учитывать те изменения аксиальных за-

зоров, которые такое перемещение вызывают в

Других частях ротора, например, в лабиринтовых

уплотнениях, между полумуфтами и т. д.

До удаления ротора, после разборки упор-

ного подшипника следует произвести замер об-

щего осевого разбега ротора, который обычно

равен сумме наименьших зазоров в лопаточных

аппаратах со стороны входа и выхода пара. Для

такого замера необходимо сначала установить

индикатор с упором в какую-либо торцевую по-

верхность ротора (полумуфта, диск, гребень

упорного подшипника и др.), а затем путем отжа-

тия ротора (без его вращения) сначала в сторону

входа пара, а затем в сторону выхода пара опре-

делить по индикатору разность в замерах. Эта

разность укажет величину общего осевого разбега

148

ротора. Если полученная величина меньше суммы

замеренных ранее на входе и выходе пара наи-

меньших осевых зазоров, необходимо определить

места и причины, ограничивающие разбег ротора.

Контроль за состоянием осевых зазоров в

лопаточном аппарате в верхней части цилиндра (в

крышке) обычно производится только замером

общего осевого разбега ротора. Для этого крышка

цилиндра, собранная с диафрагмами, сопловыми

и направляющими аппаратами, устанавливается

на нижнюю половину цилиндра и фиксируется

контрольными шпильками, после закрепления

фланца разъема через два-три болта проверяется

указанным выше путем общий осевой разбег ро-

тора. Если величина этого разбега равна или от-

личается от разбега в нижней половине цилиндра

не больше чем на 0,1—0,2 мм, значит зазоры в

верхней половине цилиндра соответствуют зазо-

рам в нижней половине; причина большей разни-

цы в этих разбегах должна быть выяснена и уст-

ранена.

Измерения радиальных зазоров у плоско-

сти разъема и между лопатками и цилиндром в

нижней части производятся длинными лен-

точными щупами. Радиальный зазор вверху опре-

деляется как разность между суммой замеренных

боковых зазоров и зазором в нижней части; если

боковые зазоры равны 1,1 и 1,2 мм, а нижний за-

зор равен 1,0 мм, то верхний зазор должен быть

равен (1,1+1,2)-1,0=1,3 мм. Замеры зазоров следу-

ет производить в двух положениях ротора, отли-

чающихся одно от другого поворотом на 90°. Это

необходимо, чтобы избежать ошибок при заме-

рах, вызываемых небольшим остаточным проги-

бом вала, остаточными деформациями (восьмер-

ками) диафрагм и дисков, неточностью осевой и

радиальной установок лопаток и пр.

Если при производстве замеров в двух по-

ложениях ротора получается разница в за-

меренных в одном и том же месте зазорах, пре-

вышающая допускаемую неточность замеров,

следует выяснить причину этой разницы, которая

может крыться в указанных выше факторах.

Только при отсутствии этой разницы мож-

но отказаться от очень трудоемкого непосред-

ственного замера радиальных зазоров путем от-

тиска свинцовой проволоки, укладываемой на

торцы лопаток, требующего закрытия и затяжки

верхней крышки цилиндра.

При проверках радиальных зазоров реак-

тивных ступеней следует учесть, что малая ве-

личина зазоров может привести к задеванию тор-

цов лопаток о кожух цилиндра, барабан или вал и

вызвать значительную вибрацию турбины. Такие

задевания могут вызвать также изгиб лопаток у

мест их закрепления, изгиб происходит в плоско-

сти, наклоненной к плоскости лопаточного венца,

что приводит к задеваниям рабочих лопаток за

направляющие и может вызвать поломку лопаток.

При вскрытии турбины следы задевания ясно

видны на торцах лопаток, имеющих вид как бы

опиленных; при этом на роторе и цилиндре в мес-

тах касания с лопатками остаются следы задева-

ний (обмеднение или натаскивание металла).

На турбинах высокого давления, где для

повышения экономичности имеются радиальные

уплотнения к бандажам рабочих лопаток, величи-

на радиальных зазоров между уплотнительными

усиками и бандажами рабочих лопаток устанав-

ливается в пределах 1,3—2,0 мм. Для обеспечения

этих зазоров, особенно при производстве во вре-

мя капитального ремонта выполнении агрегата

или отдельных диафрагм, а также при модерниза-

ции проточной части, необходимо перед закрыти-

ем цилиндра произвести проворот ротора в ци-

линдре с собранными нижними и верхними поло-

винами диафрагм. При этом на бандажах каждой

ступени рабочих лопаток напаиваются серебря-

ным припоем стальные пластинки толщиной

1,3—1,5 мм (рис 13.3), которые при проворачива-

нии ротора действуют как режущие поверхности

и обеспечивают получение необходимых ради-

альных зазоров. После проведения указанной

проточки необходимо зачистить гребешки от за-

усениц и снять с бандажей стальные пластинки.

Замеренные при вскрытии осевые и ради-

альные зазоры, а также зазоры, установленные

вновь при сборке турбины, должны быть обяза-

тельно полностью зафиксированы в заранее раз-

работанных и заготовленных бланках формуля-

ров.

После удаления ротора и установки его на

козлы необходимо перед чисткой лопаток про-

извести их тщательный осмотр для выяснения и

записи обнаруженных дефектов, а именно:

а) степени загрязнения лопаточного аппа-

рата, а также характера отложений по ступеням; с

лопаток при этом следует снять налет накипи и

продукты коррозии для химического анализа и

определения их составных элементов;

б) степени коррозии лопаток, дисков и

диафрагм по ступеням;

в) степени эрозии рабочих и направляю-

щих лопаток по ступеням;

г) следов задевания и натиров на лопатках,

дисках и диафрагмах, а также трещин и поломок

лопаток.

Наилучшим способом фиксирования по-

вреждений, сработки, разъеданий и поломки ло-

паток является их фотографирование и зарисовка

(рис. 13.4,а); такой метод документирования

лучше всего показывает, усилилось или ослаби-

лось разъедание, а также изменился ли характер

отложений и повреждений по сравнению с дан-

ными прошлых лет.

Для контроля в течение ряда лет и полу-

чения сравнимых результатов следует в отчетных

документах записывать, кроме номера турбины и

ступени, где был обнаружен дефект, также дан-

ные о замерах наиболее показательного износа,

которые произведены по конкретной лопатке. Для

этой цели следует указывать номера пакетов ло-

паток и самих лопаток по имеющейся заводской

маркировке, ведя счет пакетов ступеней, как при-

нято заводом, от буквы А к букве В или по циф-

рам, выбитым на лопатках; при этом во всех слу-

чаях счет лопаток в пакетах принимается по на-

правлению счета пакетов. При отсутствии заво-

149

дской маркировки первым считается пакет у зам-

ка и на диске керном выбивается цифра 1, сле-

дующий за ним второй и так далее, при этом счет

ведется в направлении обратном вращению рото-

ра (рис. 13.4,б)

Рисунок 13.3. Напайка резцов на бандаж для получе-

ния необходимых радиальных зазоров. 1-стальные пла-

стинки с режущей кромкой, 2 — места пайки, 3 — ши-

пы лопаток 4 — направление вращения ротора.

Рисунок 13.4. Контроль износа рабочих лопаток. а —

зарисовка степени износа б — разбивка ступени на

пакеты и их нумерация.

После того, как выявлены, записаны, сфо-

тографированы и зарисованы дефекты в роторах и

цилиндрах турбины, приступают к тщательной

очистке лопаточных аппаратов и самих роторов и

цилиндров.

13.2. ЧИСТКА ЛОПАТОК.

В процессе эксплуатации нередко наблю-

дается постепенное нарастание давления в про-

межуточных ступенях цилиндра высокого давле-

ния, причиной повышения давления является за-

нос лопаток отложениями солей (рис 13.5,а).

Загрязнение лопаток вызывает уменьшение

междулопаточных сечений, нарушение пра-

вильности профилей междулопаточных каналов и

приводит к увеличению напряжений в рабочих

лопатках и диафрагмах вследствие перераспреде-

ления теплового перепада, кроме того, увеличе-

ние шероховатости поверхности лопаток вследст-

вие коррозии и загрязнения отложениями вызы-

вает заметное снижение экономичности турбины.

Все это, помимо снижения экономичности турби-

ны и надежности лопаточного аппарата, ведет

также к увеличению осевых давлений, на которые

упорный подшипник не рассчитан и при котором

возможно его оплавление; загрязнение лопаток

вследствие неравномерности отложений может

приводить к небалансу ротора с вытекающими

отсюда вибрацией турбины и возрастанием на-

пряжения в лопатках.

Отложения на лопаточном аппарате соот-

ветственно водному режиму котельных в уста-

новках средних параметров пара большей частью

представляет собой рыхлый осадок в виде сле-

жавшейся пудры коричневого оттенка, раство-

ряющийся в горячем конденсате, этот осадок поч-

ти на 90% состоит из растворимых натриевых

солей и фосфатов. В установках высокого давле-

ния в значительной части появляются слабо или

совсем нерастворимые отложения в виде соеди-

нений кремния, кальция и металлов (окиси крем-

ния, железа, кальция, магния и др.).

Достаточно эффективных способов удале-

ния нерастворимых солевых отложений без оста-

новки и вскрытия соответствующего цилиндра

турбины еще нет Распространенным способом

очистки лопаток от солевых отложений, нерас-

творимых в конденсате, после остановки турбины

и вскрытия цилиндра является снятие накипи

вручную скребками из проволоки (рис 13.5,б),

металлическими щетками, ершами и наждачным

полотном. Эти способы чистки, хотя и дают

удовлетворительные результаты, но являются

очень трудоемкими и длительными, при недоста-

точно тщательном проведении такой очистки по-

сле нее на поверхности лопаток появляются цара-

пины и риски.

В случаях, когда нерастворимые в воде от-

ложения трудно снимаются скребками, при-

меняется легкий равномерный обогрев лопаток

пламенем автогенной горелки или паяльной лам-

пы, при нагреве лопаток до 100—110° С, который

должен выполняться с осторожностью, чтобы не

допустить местного перегрева металла лопаток,

отложения отстают и легко удаляются с поверх-

ности лопаток.

Такие способы очистки (применяемые

иногда для плохо растворимой в воде накипи),

как чистка пескоструйными аппаратами, рабо-

тающими на мелко просеянном и промытом реч-

ном песке или на сухой летучей золе, взятой от

электрофильтров, и травление лопаток раствором

соляной кислоты являются весьма трудоемкими.

Кроме того, эти способы недостаточно безопасны

для лопаток в отношении истирания струёй песка,

золы и разъедания металла соляной кислотой,

поэтому исходя из соображений надежности, ре-

комендовать их применение нельзя

Промывка лопаток, вынутых ротора и диа-

фрагм горячим конденсатом с температурой око-

ло 100° С и давлением 1,5—2 ат посредством

брандспойта на гибком шланге (при отложениях в

виде растворимых натриевых отложений) дает

значительно лучшие результаты по качеству очи-

стки, затратам труда и времени. Лопатки при этом

вновь приобретают гладкие поверхности благода-

ря полному растворению накипи Лопатки ротора

150