Металлургическая и горнорудная промышленность 2010 №2

Подождите немного. Документ загружается.

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

31

ДОМЕННОЕ ПРОИЗВОДСТВО

- необходимость утилизации дисперсных отходов

металлургического производства, в частности, таких,

как пыли и шламы газоочистки.

В связи с этим, актуальным является исследова-

ние структуры гранул, сформированных из агломера-

ционных смесей различного состава, с целью выяс-

нения влияния состава шихт на процесс окомкования.

Однако методы оптической микроскопии, в основном

применяемые в таких иссле

дованиях, дают весьма

ограниченную информацию о структуре гранул, ха-

рактеризуя лишь случайное сечение шлифа.

Цель работы

Целью настоящей работы является эксперимен-

тальная оценка возможности применения для иссле-

дования внутреннего строения гранул окомкованной

аглошихты методов неразрушающего контроля, осно-

ванных на трехмерной рентгеновской томографии.

Рентгеновский метод был применен ранее в рабо-

те [3] для иссле

дования разрушения агломерата, од-

нако лишь с применением двумерной радиографии,

не предусматривающей генерирования трехмерных

изображений. Данные о применении рентгеновской

томографии для исследования гранул аглошихты в

настоящее время в литературе отсутствуют.

Методика исследования

Металлургические эксперименты выполнены в

лаборатории подготовки металлургического сырья

кафедры металлургии чугуна НМетАУ. Подготов-

лено 10 агломерационных шихт 20/80; 50/50; 80/20

с различным соо

тношением концентрат/руда, а так-

же без использования аглоруды (100/0) для трех се-

рий основности (CaO/SiO

2

) – 0,8; 1,4; 2,0. Доля воз-

врата (подрешетный продукт -10 мм) во всех шихтах

составляла 20 % (здесь и далее указано процентное

содержание по массе); доля коксика составляла 6,5-

7,0 %. Использовали гематитовую руду и магнетито-

вый концентрат Криворожского месторождения, а так-

же Еленовский известняк. Шихты гранулировали на

тарели с добавлением 7,5-8,0 % влаги. Случайно ото-

бранные для томографического исследования гранулы

(по 10 грану

л для каждой серии основности) обраба-

тывали клеем ПВА с тем, чтобы предотвратить разру-

шение при высыхании. Спекание выполняли в лабора-

торных чашах с площадью поверхности 0,005 м

2

.

Поскольку опыт распознавания таких материа-

лов, как руда, коксик, известняк и пр. на изображе-

ниях, получаемых методами рентгеновской томогра-

фии, отсутствовал, были подготовлены и исследова-

ны на оптическом микроскопе шлифы гранул окомко-

ванной шихты и агломерата каждой основности при

увеличении x50, x100 и x200, которые в дальнейшем

использовали в качестве эталонных образцов.

Рентгеновское сканирование образцов было вы-

по

лнено с применением томографа лаборатории

MATEIS Национального института прикладных наук

(Лион, Франция) с применением системы Vtomex,

производимой компанией Phoenix X-ray.

Принципы рентгеновской томографии примени-

тельно к проблемам материаловедения изложены в

работе [4]. Данная техника неразрушающего контро-

ля аналогична медицинскому сканеру и позволяет по

данным рентгеновской радиографии, полученной от-

носительно некоторой оси вращения, г

енерировать

трехмерный образ внутреннего строения непрозрач-

ного материала. Такая реконструкция предполагает

стадию компьютерной обработки данных, в резуль-

тате которой получают окончательную трехмерную

карту точечных коэффициентов затухания рентгенов-

ского потока.

Реконструкцию данных, полученных при скани-

ровании, выполняли с помощью DatosX-rec (коммер-

ческое программное обеспечение от Phoenix Х-ray)

и анализировали, применяя ImageJ (свободное про-

граммное об

еспечение [5]).

Результаты и обсуждение

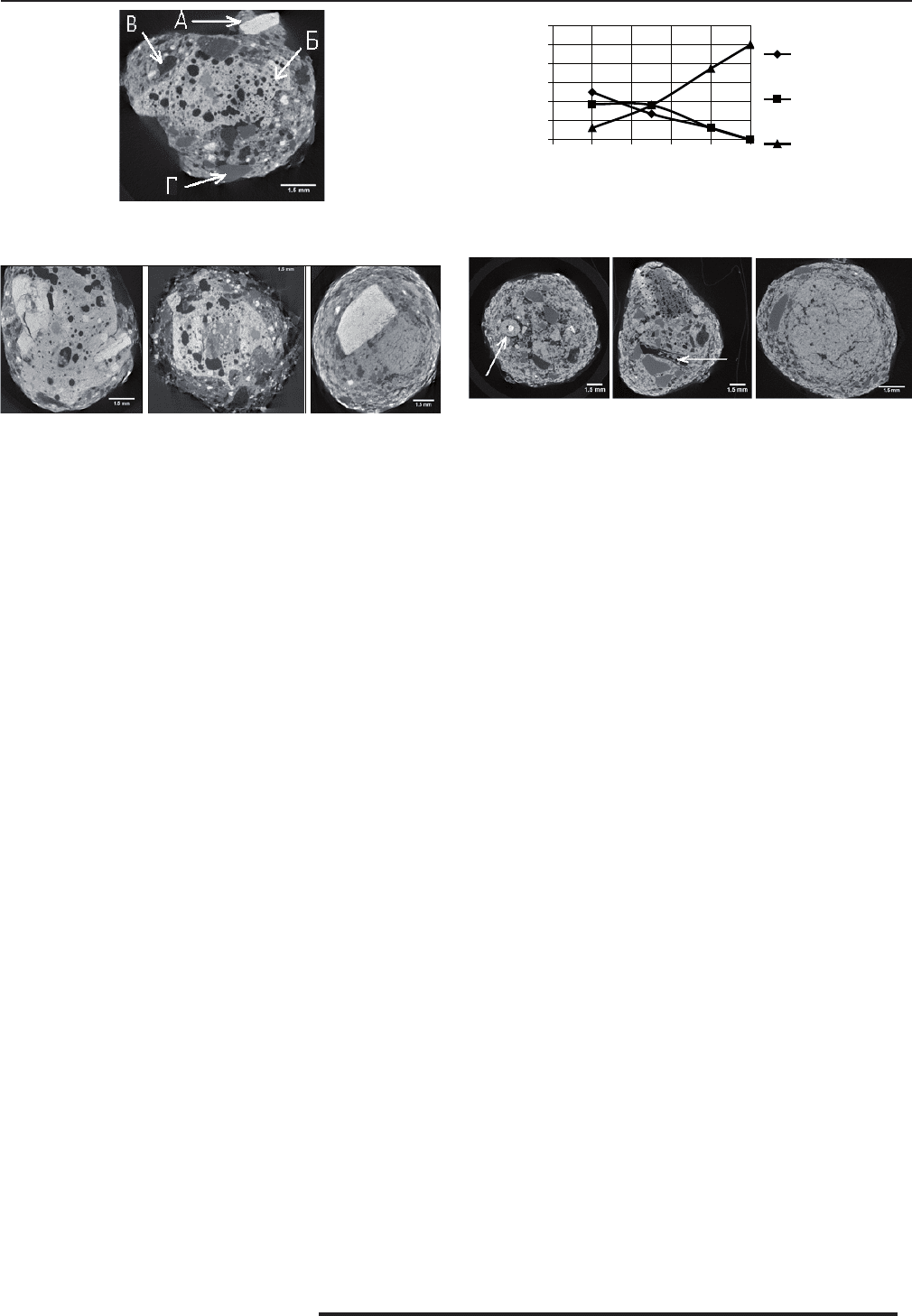

Из данных, представленных на рис. 1, видно, что

увеличение доли дисперсной фракции (концентрата)

в шихте сопровождается снижением удельной произ-

водительности процесса, уменьшением выхода год-

ного и ухудшением показателей прочности агломера-

та. Максимальные значения удельной производитель-

ности достигнуты при основности 1,4, что обусловле-

но формированием легкоплавких расплавов при дан-

но

м составе пустой породы.

Полученные результаты согласуются с общепри-

нятыми представлениями [1, 6], что подтверждает

представительность экспериментов. Следует отме-

тить, что увеличение доли концентрата сопровожда-

ется не только ростом содержания ультрадисперсных

Рис. 1. Влияние основности агломерата и соотношения кон-

центрат/руда в шихте на свойства агломерата и показатели

процесса спекания

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

32

ДОМЕННОЕ ПРОИЗВОДСТВО

фракций в составе шихты, но также изменением ми-

нералогического состава рудной части, состава и ко-

личества пустой породы, уровня теплопотребности

шихты и т.д. Однако детальный анализ данных фак-

торов выходит за рамки данной работы. Кроме того,

анализ любого отдельно взятого фактора не может

дать исчерпывающего объяснения процессов окомко-

вания. В то же время, не вызыв

ает сомнений тот факт,

что столь существенное увеличение доли ультради-

сперсных фракций в шихте должно оказывать значи-

мое влияние на процесс окомкования, структуру спе-

каемого слоя и удельную производительность.

Далее рассмотрены результаты томографическо-

го сканирования гранул. Использованное программ-

ное обеспечение позволяет рассчитывать кажущие-

ся величины коэффициентов поглощения рентг

енов-

ского потока для изучаемых материалов. Было уста-

новлено, что данный метод исследования позволяет

различать различные компоненты агломерационной

шихты.

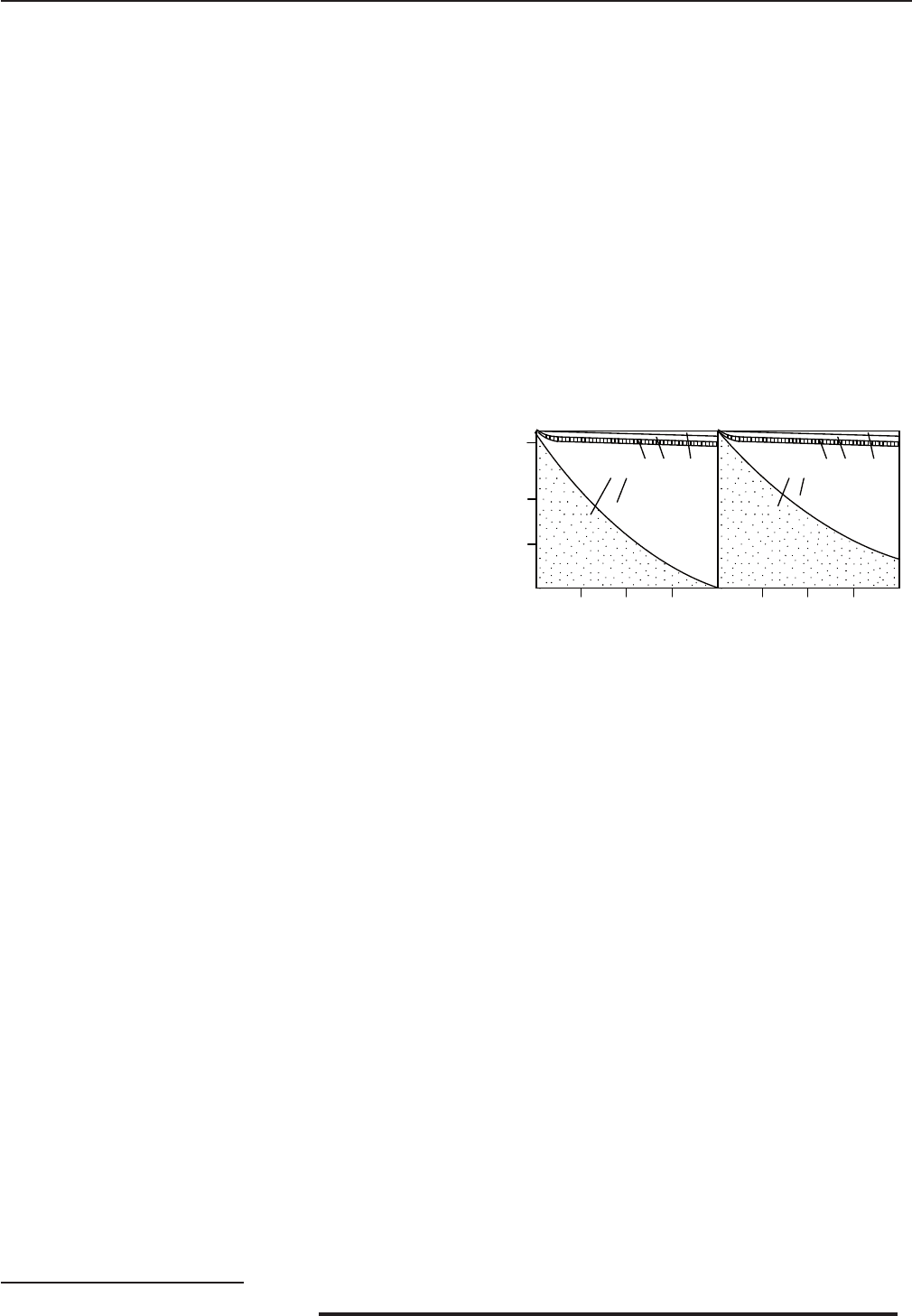

На рис. 2 видно, что в грануле аглосмеси отчет-

ливо различимы частицы руды, агломерата (возврат),

известняка и коксика (здесь и далее показаны двумер-

ные сечения, наиболее представительно демонстри-

рующие тот или иной образец; про

смотр в режиме

3-D возможен с использованием программного обе-

спечения ImageJ). Следует отметить, что разрешение,

полученное для данного снимка, ограничивает каче-

ство изображения, вследствие чего распознавание ча-

стиц менее 0,1 мм затруднено.

Типологический анализ полученных изображе-

ний показал, что гранулы шихты могут быть следу-

ющим образом классифицированы по признаку доли

слоя, накатанного на пов

ерхность зародыша, по отно-

шению к общему радиусу гранулы (рис. 3):

а) гранулы с тонким (10-25 % от общего радиуса)

накатанным слоем;

б) гранулы со средней толщиной накатанного

слоя (25-50 %);

в) гранулы с толстым накатанным слоем (более 50 %).

Статистический анализ долей этих трех типов

среди гранул, отобранных от окомкованной шихты,

в зависимости от доли концентрата в р

удной части

представлен на рис. 4. С ростом доли концентрата в

смеси количество гранул с накатанным слоем малой

и средней толщины уменьшается при соответствую-

щем росте количества гранул с толстым слоем нака-

танных мелких частиц. Очевидно, это обусловлено

сокращением в шихте массовой доли частиц, способ-

ных выступать в качестве зародыша для ок

омкования,

при одновременном росте доли дисперсных частиц,

накатываемых на поверхность зародыша.

Следует отметить, что влияние толщины нака-

танного слоя на свойства гранул не достаточно изу-

чено. В частности, известно мнение [7], согласно ко-

торому формирование более толстого слоя накатан-

ной мелочи уменьшает площадь контактной поверх-

ности между газовым потоком и частицами. Прини-

ма

я во внимание, что на ход спекания влияет также и

изменение химического состава смеси, причины сни-

жения удельной производительности для шихт с по-

вышенным содержанием концентрата (см. рис. 1) и

роль толщины накатанного на гранулы слоя ультра-

дисперсных частиц требуют более детального иссле-

дования.

Ввод в смесь большего количества ультради-

сперсных частиц делает проце

сс грануляции бо-

лее сложным: такие частицы не только накатывают-

ся на крупные частицы, но также могут формировать

устойчивые гранулы, связывая частицы промежуточ-

ного размера. В.И. Коротич отмечал [1], что с увели-

чением доли концентрата в шихте гранулометричес-

кий состав окомкованного материала становится ме-

нее предсказуемым.

Результаты сканирования по

дтверждают, что ме-

ханизм формирования гранул зачастую сложнее, чем

общепринятая модель. Например, толстый накатан-

ный слой отдельных гранул содержит практически

неповрежденные небольшие гранулы (< 2 мм) сфе-

Рис. 2. Изображение, полученное при томографическом

сканировании гранул: А – руда; Б – крупный кусок возврата;

В - коксовая мелочь; Г – известняк

Рис. 3. Классификация гранул по толщине накатанного слоя

и реальные образцы гранул каждого вида

0

20

40

60

80

100

120

0 20 40 60 80 100

Доля концентрата в рудной смеси,%

Доля гранул различных

типов, %

тонкий слой

накатанной мелочи

слой накатанной

мелочи средней

толщины

толстый слой

накатанной мелочи

Рис. 4. Влияние доли концентрата в рудной смеси на рас-

пределение гранул окомкованной шихты по признаку тол-

щины накатанного слоя

a) б) в)

Рис. 5. Примеры гранул с аномальной структурой

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

33

ДОМЕННОЕ ПРОИЗВОДСТВО

рической формы (рис. 5а). Сформировавшись в ре-

зультате адгезии ультратонких фракций к частице-

зародышу, они не выросли в самостоятельные гра-

нулы, а выступили в роли псевдочастиц, став частью

более крупных гранул. Кроме того, обнаружены гра-

нулы, сформированные в результате слипания двух-

трех гранул примерно одинакового размера. На дву-

мерных сечениях, представляющих грану

лы данного

типа, отчетливо видна граница раздела исходных гра-

нул (рис. 5б). В ходе исследования обнаружены также

гранулы, подобные по структуре окатышам, т.е. сфор-

мировавшиеся без участия частиц, которые могли бы

рассматриваться как зародыш окомкования (рис. 5в).

Очевидно, комки, образованные в результате попада-

ния капель влаги на скопления мелкодисперсных ча-

стиц на пов

ерхности шихты, также могут выполнять

роль центров окомкования.

В целом, результаты, полученные с применением

трехмерной томографии, подтверждают, что ультра-

дисперсные фракции играют важную роль в процес-

се окомкования, инициируя формирование накатан-

ного слоя на поверхности зародыша и связывая ча-

стицы промежуточной фракции. Вместе с тем, явле-

ния ро

ста доли гранул с толстым накатанным слоем

и формирования гранул без зародыша, наблюдаемые

с ростом доли концентрата в агломерационной смеси,

могут оказывать существенное влияние на технико-

экономическую эффективность процессов спекания

и качество готового агломерата.

Таким образом, трехмерная рентгеновская томо-

графия как неразрушающий метод контроля обладает

значительным потенциалом для изучения и дальней-

шег

о совершенствования процессов подготовки же-

лезорудных материалов к доменной плавке.

Выводы

1. Метод трехмерной рентгеновской томографии

может успешно применяться для неразрушающего

исследования строения гранул окомкованной шихты.

Различные компоненты агломерационной шихты мо-

гут быть однозначно идентифицированы, причем воз-

можна оценка их размеров и пространственного раз-

мещения в объеме гранулы.

2. Предложен метод классификации грану

л по

толщине накатанного слоя дисперсных фракций по

отношению к общему радиусу гранулы. Установле-

но, что увеличение доли концентрата в рудной части

аглосмеси сопровождается тем, что гранулы с тол-

стым слоем (более половины радиуса) накатанной

мелочи оказываются количественно более представ-

ленными в окомкованной шихте.

3. В ряде случаев обнаружены гранулы с ано-

м

альным строением: микрогранулы, внедренные в

накатанный слой гранул большего размера; гранулы,

сформированные в результате группирования двух-

трех гранул меньшего размера; гранулы, сформиро-

ванные без участия крупных частиц-зародышей, по

структуре подобные окатышам.

*

Библиографический список

1. Коротич В.И. Теоретические основы окомкова-

ния железорудных материалов. - М: Металлургия,

1966. - 152 с.

2. Минеральный состав и агломерация железосо-

держащих металлургических шламов. Моногра-

фия / В.В. Иванченко, М.И. Котляр, В.И. Шатоха

и др. - Кривой Рог: Изд. центр КТУ, 1988. - 143 c.

3. Real-time mocroradiology of disintegration of iron

ore sinters / J.R. Kim, H.S. Kang, H.J. Lee, J.H. Je,

S.K. Jeong, W.-L. Tsai, P.C. Hsu, Y. Hwu // Nuclear

Instruments and Methods in Physics Research. –

2003. – № 199. – Р. 441–445.

4. On the application of x-ray microtomography in

the fi eld of materials science / E.Maire, J.-Y.Buffi ère,

L.Salvo, J.-J. Blandin, W. Ludwig, J.-M. Létang //

Advanced Engineering Materials. – 2001. - № 8. – Р.

539-546.

5. http:/rsb.info.nih.gov/ij.

6. Вег

ман Е.Ф. Теория и технология агломерации.

- М: Металлургия, 1974. - 288 с.

7. Debrincat D., Loo C.E. Factors infl uencing par-

ticulate emissions during iron ore sintering // ISIJ In-

ternational. - 2007. - № 5. – С. 652-658.

Поступила 11.11.2009

* Авторы выражают благодарность сотрудникам

лаборатории MATEIS Национального института

прикладных наук (Лион, Франция) Э. Мэру и Ж.

Адриену, а также директору данной лаборатории

проф. Ж. Курбо за помощь в проведении исследований

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

34

ДОМЕННОЕ ПРОИЗВОДСТВО

УДК 669.162

Губин Г.В. /д.т.н./, Ярош Т.П. /к.т.н./, Марасанова О.В.

Криворожский технический университет

Исследование газодинамических характеристик начального

периода процесса агломерации шихты с высоким содержанием

железорудных концентратов

©

Губин Г.В., Ярош Т.П., Марасанова О.В., 2010 г.

Изучены газодинамические особенности начального периода процесса агломерации.

Усовершенствованная математическая модель позволит прогнозировать протекание начального

периода процесса спекания с учетом усадки слоя материала и эту информацию использовать при

управлении агломерационным процессом. Ил. 1. Библиогр.: 6 назв.

Ключевые слова: агломерационная шихта, газопроницаемость, математическая модель

Gas-dynamic features of sintering process initial stage were studied. Advanced mathematical model will

allow forecasting the course of initial stage of sintering process taking into account shrinkage of material. This

information can be used for agglomerating process control.

Keywords: sintering mixture, permeability, mathematical model

Наука

Основным железосодержащим компонентом

агломерационной шихты в последнее время стано-

вится концентрат мокрого магнитного обогащения,

содержащий до 90 % фракции 0,05-0 мм. Уже сегод-

ня содержание тонкодисперсных концентратов в же-

лезорудной части шихты ряда отечественных аглофа-

брик достигает 80-100 %.

Спекание шихт такого состава сопровождает-

ся рядом трудностей, основной из которых является

ухудшение газодинамических характеристик слоя ма-

териа

ла. Это обстоятельство обусловлено, во-первых,

низкой газопроницаемостью слоя исходной шихты

ввиду разнородности ее гранулометрического соста-

ва; во-вторых, увеличением газодинамического со-

противления слоя, вызванным частичным разруше-

нием комков материала при транспортировке, уклад-

ке на палеты и в ходе спекания. Поэтому обеспечение

достаточно высокой газопроницаемости слоя агло-

шихты на основе т

онкодисперсных железорудных

концентратов в настоящее время является актуальной

задачей.

Как известно, характерной особенностью началь-

ного периода агломерации является неустановивший-

ся тепловой режим процесса в связи с возникновени-

ем и формированием основных зон агломерируемо-

го слоя, главным образом процессов испарения и кон-

денсации влаги. Анализ потерь напора в различных

зонах спекаемого сло

я в начальный период спекания

показывает, что скорость просасывания воздуха че-

рез слой лимитируется преимущественно сопротив-

лением зон переувлажнения и исходной шихты. По-

тери напора в этих зонах составляют около 35 и 42 %,

соответственно [1]. Поэтому при спекании шихт с вы-

соким содержанием тонкодисперсных железорудных

концентратов особое внимание следует уделить изу-

чению газодинамических особенностей на

чального

периода процесса агломерации.

Методика расчета газодинамических парамет-

ров спекаемого слоя в начальный период агломера-

ционного процесса, разработанная В.И. Коротичем и

В.П. Пузановым [2], учитывает следующие основные

исходные данные:

1) изменение температуры материала на отдель-

ных горизонтах агломерируемого слоя;

2) температуру и химический состав поступаю-

щего в слой горнового газа;

3) к

оэффициенты газодинамического сопротивле-

ния исходной шихты, зон переувлажнения и интен-

сивного нагрева и плавления;

4) удельную теплоемкость, влажность и насып-

ную массу шихты.

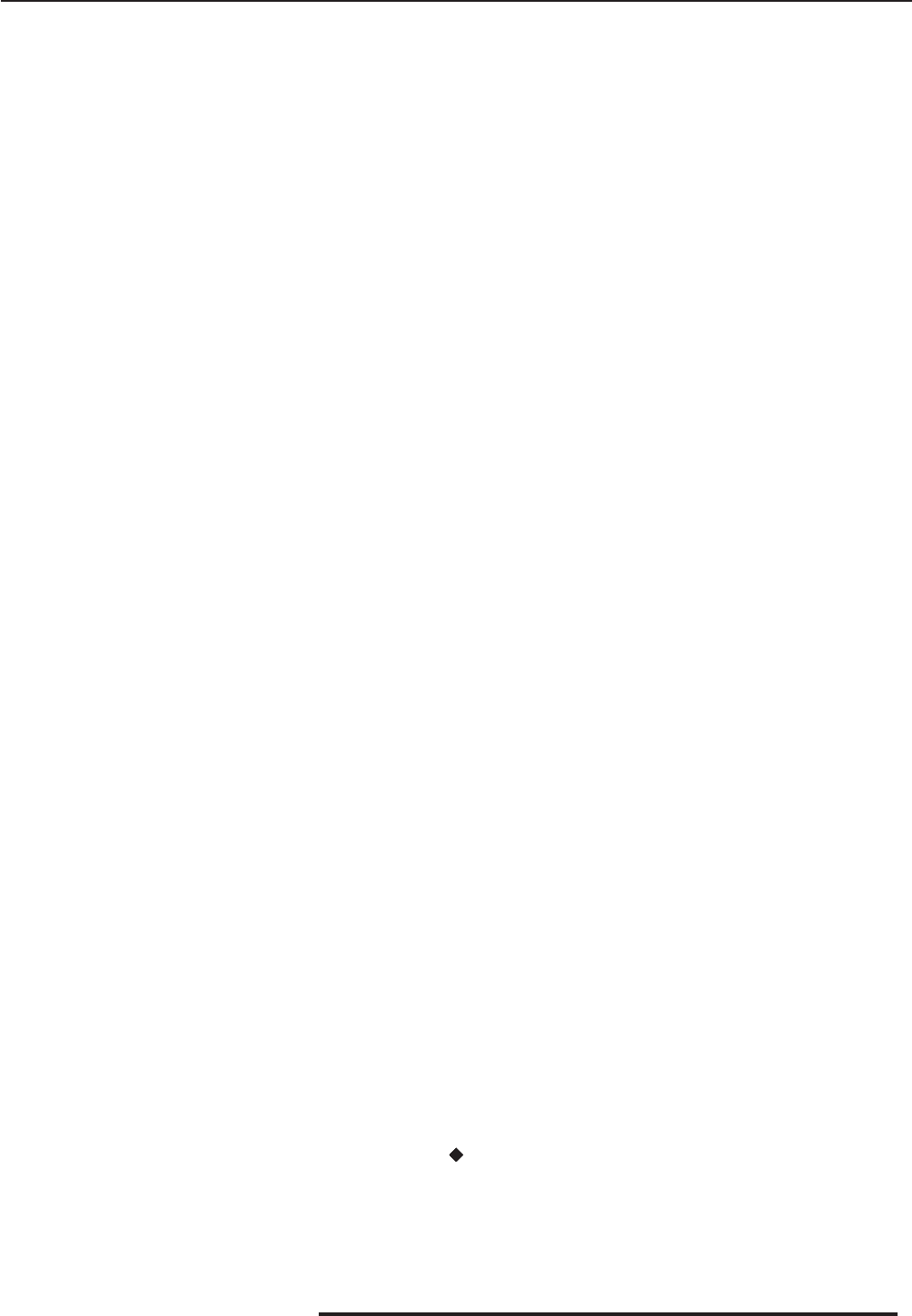

Результаты расчета линейных размеров отдель-

ных зон спекаемой шихты с исходной влажностью

6,0 % в слое высотой 270 мм в течение начального

периода процесса агломерации представлены на ри-

сунке.

Неустановившийся х

арактер процессов испаре-

ния влаги в зоне сушки неизбежно создает перемен-

ные условия конденсации влаги на отдельных гори-

зонтах слоя. В первые мгновения процесса агломера-

ции выходящий из зоны сушки газ образует в непо-

средственно прилегающих слоях шихты зону пере-

увлажнения. Однако с течением времени происходит

0,24

ȼɵɫɨɬɚ ɫɥɨɹ, ɦ

1 2 3 4 5 1 2 3 4 5

0,16

0,08

0

20 40 60 0 20 40 60 80

ȼɪɟɦɹ, ɫɟɤ

ɚ ɛ

Рисунок. Изменение структуры спекаемого слоя в началь-

ный период процесса агломерации шихты, железорудная

часть которой представлена: а – аглорудой; б – концентра-

том; 1 – зона исходной шихты; 2 – зона переувлажнения; 3 –

зона сушки; 4 – зона интенсивного нагрева; 5 – зона плавления

(формирования агломерата)

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

35

ДОМЕННОЕ ПРОИЗВОДСТВО

не только перемещение зоны конденсации по высо-

те (увеличение размеров зоны переувлажнения), но и

непрерывное снижение в ней температуры в соответ-

ствии с изменением равновесной температуры испа-

рения.

Одним из главных факторов, определяющих га-

зодинамику слоя в начальный период агломерации,

является резкое увеличение объема газа за счет на-

сыщения его водяными парами в з

оне сушки. В пер-

вые мгновения процесса агломерации за счет высо-

кой температуры поступающего в слой газа равновес-

ная температура испарения достигает максимально-

го значения (82 °С). При этом относительное увели-

чение объема газа за счет насыщения водяными пара-

ми на выходе из зоны сушки (приведенное к нормаль-

ным условиям) со

ставляет ~ 1,6 м

3

влажного газа/м

3

сухого газа, в результате чего существенно растет га-

зодинамическое сопротивление слоя и падает количе-

ство засасываемого в слой газа [2].

Выполненный по вышеуказанной методике рас-

чет линейных размеров отдельных зон при спекании

шихты с высоким содержанием тонкодисперсных

железорудных концентратов показал, что при про-

чих равных условиях в начальный период агломера-

ции протекание проце

ссов сушки и переувлажнения

по высоте слоя и во времени имеет сходный с пер-

вым случаем характер (рисунок б). Однако скорость

перемещения нижней границы зоны переувлажне-

ния (зоны конденсации) при спекании концентра-

тов несколько ниже, чем в случае спекания аглоруды,

что приводит к более позднему исчезновению зоны

исходной шихты. Уменьшение и даж

е полная ликви-

дация конденсации влаги, благодаря чему сохраня-

ется исходная структура (газопроницаемость) слоя,

не компенсируют значительного увеличения газо-

динамического сопротивления слоя, происходящего

вследствие возрастания длины пути, на котором дви-

жется повышенное количество влажного насыщенно-

го газа. Полученные в ходе расчетов изменения ли-

нейных размеров и скорости перемещения зон спе-

к

аемого слоя обусловлены в данном случае увеличе-

нием исходной влажности шихты за счет увеличения

массовой доли концентрата в шихте, а также измене-

нием удельной теплоемкости последней.

Детальное изучение методики расчета показало,

что для более точной оценки газодинамических ха-

рактеристик процесса спекания шихт с высоким со-

держанием железорудных концентратов необходимо

учесть ряд о

собенностей.

Как говорилось ранее, резкое уменьшение га-

зопроницаемости спекаемых материалов в зоне пе-

реувлажнения обусловлено разрушением исходной

структуры аглошихты под действием конденсирую-

щейся влаги и последующей усадкой слоя с уплот-

нением. Это обстоятельство приобретает особое зна-

чение при исключении из шихты аглоруды и перехо-

де на спекание железорудных концентратов. В пер-

вые 30–40 с на

чального периода спекания усадка слоя

наибольшая и составляет по различным данным от 11

до 16–18 % [3, 4], а затем в течение 1–1,5 мин моно-

тонно уменьшается, что объясняется последователь-

ностью процессов при спекании. При этом величина

усадки тем меньше, чем ближе к оптимальному зна-

чению влажность шихты (8,0–8,2 %) [4].

Кроме того, определяющим газопроницаемость

слоя аг

ломерационной шихты считается эквивалент-

ный диаметр комочков, а порозность слоя играет под-

чиненную роль. При этом уменьшение эквивалентно-

го диаметра комочков агломерационной шихты, ха-

рактеризующее степень нарушения первоначальной

структуры слоя, а следовательно, уменьшение пороз-

ности слоя в результате его усадки не учитывается и

в наиболее полных комплексных математических мо-

делях начального перио

да агломерационного процес-

са [2, 5, 6].

Учет вышеописанных особенностей при мате-

матическом моделировании процесса агломерации

шихт с высоким содержанием железорудных концен-

тратов представляет важный научный и практичес-

кий интерес, поскольку газодинамические свойства

слоя и его температурно-тепловой режим определя-

ют скорость спекания, а следовательно, производи-

тельность агломашины и качество агломерата. Усо-

вершенствованная м

атематическая модель позволит

прогнозировать протекание начального периода про-

цесса спекания с учетом усадки слоя материала и эту

информацию использовать при управлении агломера-

ционным процессом.

Библиографический список

1. Борисов В.М., Карабасов Ю.С., Ловчиновский

Э.В. Пути повышения газопроницаемости агло-

мерационных шихт. - Черметинформация, 1973,

серия 3. - № 3. – 27 с.

2. Коротич В.И., Пузанов В.П. Г

азодинамика агло-

мерационного процесса. –М.: Металлургия, 1969.

– 208 с.

3. Вегман Е.Ф. Теория и технология агломерации.

– М.: Металлургия, 1974. – 288 с.

4. Гранковский В.И., Николаенко А.Н., Па-

зюк М.Ю., Сыромясский В.А., Гетало В.Д. Иссле-

дование усадки слоя на агломашине // Изв. вузов.

Черная металлургия. – 1979. – № 2. – С. 32–34.

5. Подлубный В.Ф. Г

азодинамика начального пе-

риода агломерации // Теплотехника и газодина-

мика агломерационного процесса: материалы

респуб. семинара. – К.: Наукова думка, 1983. – С.

65–78.

6. Фролов Ю.А., Конопляник В.В., Исаенко Г.Е.,

Сапрыкин А.Н., Дячок Г.Н. Анализ процессов

сушки, конденсации и газодинамики слоя в на-

чальном периоде агломерации // Сталь. – 2008. –

№ 6. – С. 5–13.

Поступила 05.12.2009

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

36

ДОМЕННОЕ ПРОИЗВОДСТВО

УДК 622.788.36

Кривенко С.В. /к.т.н./, Русских В.П. /к.т.н./, Томаш А.А.

Приазовский ГТУ

Улучшение структуры агломерата изменением

интенсивности горения топлива шихты

©

Кривенко С.В., Русских В.П., Томаш А.А. , 2010 г.

Представлены результаты спеканий шихты одного химического состава с различным

влиянием параметров, интенсифицирующих горение топлива. Наилучшие результаты по

производительности аглопроцесса с сохранением хорошего качества агломерата получены при

одновременном использовании подогрева шихты и обогащения кислородом воздуха. Ил. 1. Табл. 1.

Библиогр.: 4 назв.

Ключевые слова: агломерация, микрошлиф, выход годного, барабанная проба

Results of sintering the charge of one chemical composition with various effect of parametres intensifying

fuel combustion are presented. The best results in agglomerating process productivity with maintenance of

sinter high quality were obtained at simultaneous charge heating and air oxygen enrichment.

Keywords: agglomeration, polished section, yield, drum sample

Наука

При спекании агломерата по высоте слоя проис-

ходят взаимосвязанные процессы минералообразова-

ния в твердых фазах, образования жидких фаз, а так-

же пропитки жидкими фазами твердых частиц и хи-

мическое взаимодействие с ними.

Взаимодействия твердых оксидов CaO, SiO

2

,

Fe

2

O

3

и других, входящих в состав аглошихты, про-

исходит при температурах 500–1100 °С. Важным ре-

зультатом процесса взаимодействия является подго-

товка к образованию жидкой фазы, которая растворя-

ет в себе остальную массу шихты. В процессе спе-

кания нагрев шихты до температур плавления про-

исходит за промежуток времени 0,5–1 мин, а окон-

чательное выравнивание концентраций с по

лучени-

ем конечного продукта, состав которого отвечает мас-

се реагирующих веществ, требует более продолжи-

тельного времени. Поэтому температура и продолжи-

тельность взаимодействия твердых фаз, существенно

влияют на выход продукта реакции.

Появление жидких фаз происходит в зоне горе-

ния при температуре выше 1150 °С. Их количество

и вязкость определяют степень пропитки о

стальной

массы шихты и зависят от температурного уровня в

зоне горения и длительности периода существова-

ния жидких фаз. Температуры в зоне горения 1250-

1350 °С обеспечивают степень восстановления и дис-

социации гематита с образованием 10-15 % FeO. При

температурах ниже 1250 °С структура агломерата в

основном представлена гематитом и кварцем. В ре-

зультате наибольшее количество фаялита, ж

елезо-

кальциевых оливинов, образующихся в твердой фазе,

попадает в конечную структуру агломерата, не прохо-

дя через жидкое состояние [1]. В этом виде они не мо-

гут играть роль связки, что определяет низкую меха-

ническую прочность агломерата.

Жидкие фазы в первую очередь образуются на по-

верхности гранул, где начинает гореть топливо ших-

ты. Да

лее горение топлива распространяется внутрь

гранул, что способствует появлению жидких фаз в ко-

личестве, достаточном для пропитки гранул, заполне-

ния пор и образования прочных связывающих мени-

сков. При перемещении зоны горения жидкие фазы

кристаллизуются, препятствуя передаче кислорода

для горения топлива. Поэтому в агломерате присут-

ствует остаточный углерод.

При изменении скорости пере

движения зоны го-

рения в слое происходят изменения температурных

уровней процессов и их продолжительность. При

несогласованности процессов происходит ухудше-

ние прочности агломерата. Поэтому необходим под-

бор таких параметров спекания (высота слоя, разре-

жение, расход твердого топлива и т.д.), которые бы

обеспечили образование однородной структуры агло-

мерата с отсутствием крупных пор и об

ъемов, не-

пропитанных жидкой фазой. Наиболее объективные

данные для оптимизации параметров процесса мо-

гут быть получены при изучении структуры шлифов

агломерата под микроскопом.

Целью исследований является изучение структу-

ры агломерата одного химического состава и повы-

шение его прочности за счет оптимизации продолжи-

тельности взаимодействия минералов и температур

по высоте сло

я интенсификацией процесса горения

топлива шихты.

В таблице приведены результаты спеканий с раз-

личным влиянием интенсифицирующих параметров.

Для различных спеканий изменяли содержание кис-

лорода во всасываемом в слой воздухе [О

2

]

в

, содер-

жания в шихте основного твердого топлива [К]

ш

, бен-

тонита [Б]

ш

. При этом определяли время спекания

τ

сп

, выход годного агломерата ВГ (фракции крупнее

10 мм), барабанную пробу БП и относительное уве-

личение производительности ΔП. Кроме того, для не-

которых спеканий определяли химсостав агломерата.

Высота слоя была постоянной и составила 180 мм.

Максимальная температура предварительного подо-

грева шихты составила 120-125 °С и была ограни-

чена возможностями оборудования. Разрежение под

слоем составило 10 кПа. Основно

сть и содержание

Fe в агломерате постоянные.

Спекание № 1 (таблица) соответствует техноло-

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

37

ДОМЕННОЕ ПРОИЗВОДСТВО

гии производства агломерата, применяемой на боль-

шинстве металлургических предприятий СНГ. Полу-

чено, что этому спеканию соответствует одно из вы-

соких значений выхода годного 80,1 %. Механиче-

ская прочность полученного агломерата низкая (бара-

бана проба составила 69,6 %), что негативно отразит-

ся на газодинамике доменного процесса.

По микрошлифу видно, что в агломерате в значи-

тельном количестве прис

утствуют крупные микропо-

ры размером более 2–70 мкм, а также гранулы, кото-

рые не пропитаны связующим веществом (рис. а). Та-

кая структура агломерата обусловлена тем, что в зоне

горения топлива не обеспечивает образование жид-

ких фаз в достаточном количестве.

Несмотря на то, что ширина зоны горения топли-

ва достаточно узкая ≈ 20-35 мм, сре

дняя скорость ее

перемещения низкая υ = 16,4 мм/мин из-за медленно-

го подогрева шихты под зоной горения до темпера-

туры зажигания топлива. Наблюдается превышение

скорости горения топлива над скоростью теплопере-

носа в слое. Это способствует практически полному

выгоранию топлива шихты, но тепло горения расхо-

дуется на испарение влаги шихты и уно

сится движу-

щимися через слой газами. Кроме того, для рассма-

триваемого спекания твердофазные реакции происхо-

дят непосредственно под зоной горения за интервал

времени 0,5-1 мин и шихтовые материалы попадают

в высокотемпературный нагрев выше 1150 °C непод-

готовленными.

Прочность агломерата возможно улучшить уве-

личением температуры в зоне горения топлива повы-

шением расхода топлива в шихту, чт

о способствует

снижению производительности аглопроцесса и росту

себестоимости агломерата.

Для улучшения условий протекания реакций в

твердых фазах необходимо увеличить скорость на-

грева шихты до температуры 500–1000 °С снижени-

ем расхода тепла на испарение влаги. С этой целью

возможно применение предварительного подогрева

аглошихты, например теплом горячего возврата.

Существует способ спекания, в котором за с

чет

повышения температуры шихты до t

ш

= 60-80 °С

устраняется зона переувлажнения, в результате чего

улучшается газопроницаемость слоя и увеличивается

скорость теплообмена в слое. За счет дополнительно-

го тепла шихты и уменьшения расхода тепла на испа-

рение из нее влаги происходит увеличение скорости

подогрева шихты под зоной горения до температуры

Таблица. Результаты спеканий агломерата

№

t

ш

,

°С

[О

2

]

в

%

[К]

ш

,

%

[Б]

ш

,

%

Показатель спекания Содержание компонента в агломерате, %

τ

сп

, мин ВГ, % БП, % ΔП, % С

ост

СаО SiO

2

Fe FeO Fe

2

O

3

1 20 21 5,02 0 11,0 80,1 69,6 0,0 0,10 10,60 11,23 54,50 16,80 59,30

2 80 21 5,02 0 5,5 59,1 71,0 47,5 0,16 10,90 12,03 53,80 16,50 58,60

3 80 25 5,02 0 4,3 77,2 70,2 149,5 0,09 11,10 11,43 53,50 16,60 58,00

4 120 21 5,02 0 Не спекся

5 120 21 5,02 2 2,6 51,7 53,5 173,2 - - - - - -

6 20 25 5,02 0 9,0 85,2 81,9 29,9 0,07 11,20 10,45 54,40 18,60 57,10

7 120 25 5,02 2 3,0 65,1 72,8 198,2 0,82 11,40 11,57 53,30 24,70 48,90

8 120 25 4,02 2 3,5 70,1 68,8 174,9 - - - - - -

зажигания топлива. Содержание кислорода в отходя-

щих газах составляет 12–16 %. При недостатке кис-

лорода температура зажигания топлива повышается

на 100–200 °С, что благоприятно сказывается на про-

текании реакций в твердых фазах.

При спекании № 2 предварительно подогретой

шихты до t

ш

= 80 °С наблюдается ухудшение качества

агломерата по крупности и прочности, обусловлен-

ное увеличением в нем количества крупных микро-

пор размером более 2 – 70 мкм. При этом время спека-

ния шихты сократилось в 2 раза

1

= 5,5 мин, но вы-

ход годного уменьшился до 59,1 %. Барабанная про-

ба агломерата практически не изменилась 71,0 %. Ко-

личество связующих соединений, образующихся во

время спекания, недостаточно для заполнения пустот

и пропитки гранул. Это связано со значительным рас-

ширением зоны горения топлива в слое и снижени-

ем общей температуры в ней. Шихта под зоной горе-

ния нагрев

ается до температуры зажигания топлива

на значительную глубину. При спекании агломерата

топливо горит в направлении движения газов сквозь

слой, поэтому в верхней части зоны горения топлива

содержание кислорода в воздухе больше, чем в ниж-

ней. При недостатке кислорода нижняя часть зоны го-

рения топлива горит медленно и на поверхности гра-

а б

в г

светлые участки - легкоплавкая связка; серые

участки - гранулы; черные участки – поры

Рисунок. Участки микрошлифов (отраженный свет) агломе-

рата для спеканий: а - № 1, x 170; б - № 6, x 170; в - № 3, 8,

x 200; г – 7, x 220

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

38

ДОМЕННОЕ ПРОИЗВОДСТВО

нул, а верхняя часть зоны горения, где кислорода из-

быток, при передвижении интенсивно охлаждается

воздухом, который всасывается в слой, и в результате

кристаллизации жидких фаз топливо не успевает сго-

реть внутри гранул. По внешнему виду агломерата к

низу слоя наблюдалось существенное улучшение вы-

хода годного, что говорит о недостатке тепла в в

ерх-

них горизонтах из-за интенсивного охлаждения воз-

духом, всасываемым в слой, и низкой скорости горе-

ния топлива. К низу слоя дополнительное тепло при-

носится воздухом, прогретым верхним слоем горя-

чего агломерата, поэтому качество низа слоя намно-

го лучше.

Газопроницаемость спекаемого слоя подогре-

той шихты выше из-за отсутствия зоны переувлаж-

нения и з

она горения топлива перемещается быстрее

с расширением до 30-45 мм. Кроме того, температура

в зоне горения снижается за счет охлаждения возду-

хом, входящим в слой с большим расходом, из-за низ-

кой скорости сгорания топлива. В результате, шихта

не прогревается до температуры образования жидких

фаз в количестве достаточном для пропитки грану

л.

Низкая скорость горения топлива шихты также

подтверждается повышенным содержанием остаточ-

ного углерода в агломерате С

ост

= 0,16 % при содер-

жании FeO = 16,5-16,8 %, одинаковым со спеканием

№ 1. Следовательно, продолжительность высоких

температур была достаточной для восстановления ге-

матита и недостаточной для его диссоциации и обра-

зования в достаточном количестве ферритов кальция.

Для агломерата, спеченного из подогретой до тем-

пературы t

ш

= 80 °С шихты, изображение микрошли-

фа не приведено в связи с тем, что агломерат хрупкий

из-за значительного недостатка связующего вещества

и рассыпается при обработке. Из-за ухудшения каче-

ства агломерата рост производительности аглопро-

цесса составил ΔП = 47,5 %.

Ухудшение газопроницаемости спекаемого слоя

из-за расширения зоны горения топлива ограничива-

ет увеличение производительности аг

лопроцесса, а

снижение температуры в зоне горения способствует

повышению содержания мелких фракций в агломера-

те. Поэтому шихту подогревают до температуры не

более 60-80 °С, чтобы остаточная влага шихты сни-

зила скорость нагрева шихты под зоной горения, тем

самым ограничила скорость передвижения зоны го-

рения и ее расширение в соответствии с интенсивно-

стью г

орения топлива, и уменьшают расход топлива в

шихту на 3-5 % отн., чтобы снизить содержание оста-

точного углерода в агломерате. Таким образом, огра-

ничивают рост производительности аглопроцесса до

20-30 % для получения агломерата удовлетворитель-

ного качества по крупности. Увеличение высоты спе-

каемого слоя способствует улучшению качества агло-

мерата, однако за счет уменьшения скорости спека-

ния из-за сниж

ения расхода газов через слой возмо-

жен меньший рост производительности.

Наиболее эффективным является предваритель-

ный подогрев шихты до температуры испарения

воды, потому что при этом удаляется капиллярная

влага из ее состава. Для испарения влаги из аглоших-

ты во время спекания необходимо дополнительное

тепло, которое задерживает повышение температу-

ры в з

оне интенсивного нагрева и твердофазных ре-

акций. Поэтому вынесение процесса испарения влаги

за пределы спекания за счет предварительного подо-

грева шихты более t

ш

= 100 °С повышает скорость на-

грева шихты под зоной горения топлива и сокращает

срок достижения температуры его зажигания.

Спекание №4 осуществлено для подогретой ших-

ты до t

ш

= 120 °С. При этом процесс спекания вооб-

ще не произошел из-за ухудшения газопроницаемо-

сти слоя при разрушении высушенных гранул.

Для исключения разрушения гранул к исходной

шихте добавили 2 % бентонита (спекание № 5). При

этом спекание произошло, но получен агломерат с вы-

ходом годного 51,7 % и барабанной пробой 53,5 %. Для

агломерата, спеченного из подогретой шихты до тем-

пера

туры t

ш

= 120 °С, изображение микрошлифа не

приведено в связи с тем, что агломерат хрупок из-за

значительного недостатка связующего вещества. Од-

нако за счет уменьшения времени спекания произво-

дительность аглопроцесса возросла на ΔП = 173,2 %.

Таким образом, аналогично спеканию № 4, пред-

варительный подогрев аглошихты при сохранении

крупности гранул способствует высокой скорости по-

догрева шихты под з

оной горения и при неизменной

скорости горения топлива шихты снижению темпера-

туры в зоне горения топлива, в результате, значитель-

ному ухудшению качества агломерата по крупности

и прочности. Производительность аглопроцесса рас-

тет лишь за счет увеличения скорости спекания ших-

ты более чем в 1,5 раза при неполном выгорании то-

плива.

Уменьшить ширину з

оны горения топлива до

15-25 мм и повысить температуру в ней до 1250-

1350 °С возможно за счет увеличения скорости горе-

ния топлива в верхней ее части. Для этого предлага-

ется после зажигания слоя аглошихты в процессе спе-

кания всасывать воздух, обогащенный кислородом

[2]. Использование для спекания подогретой ших-

ты воздуха, обогащенного кислородом, об

еспечива-

ет значительное ускорение горения топлива в верх-

ней части зоны горения и более раннее зажигание то-

плива под ней за счет повышения содержания кисло-

рода в газах, отходящих из зоны горения. Вследствие

этого зона горения топлива существенно не расши-

рится, а температура в ней увеличится. Появится воз-

можность в существенном ув

еличении скорости спе-

кания агломерата. Поэтому производительность агло-

процесса значительно повысится с улучшением каче-

ства агломерата по крупности.

Для повышения качества агломерата по крупно-

сти за счет увеличения скорости горения топлива и

ее согласования со скоростью подогрева шихты осу-

ществлены спекания со всасыванием воздуха, обога-

щенного кислородом до [О

2

]

в

= 25 %.

Спекание № 6 аглошихты без предварительного ее

подогрева t

ш

= 20 °С показало увеличение значений вы-

хода годного до 85,2 % и барабанной пробы до 81,9 %.

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

39

ДОМЕННОЕ ПРОИЗВОДСТВО

Таким образом, повышение концентрации кислоро-

да в воздухе увеличивает скорости подогрева ших-

ты до температуры зажигания топлива и его горения.

Это также подтверждается уменьшением содержа-

ния остаточного углерода в агломерате С

ост

= 0,07 %

и увеличением содержания FeO до 18,60 %.

На рисунке б видно, что количество крупных ми-

кропор в полученном агломерате значительно умень-

шилось по сравнению с агломератом, спеченным из

неподогретой шихты и со всасыванием воздуха, не

обогащенного кислородом. На изображении микро-

шлифа преобладают микропоры размера менее 2 мкм.

Малый прирост производительности процесса

спекания на ΔП = 29,9 % объясняется тем, чт

о пере-

движение зоны горения топлива сдерживается охлаж-

дением шихты при испарении влаги из зоны переу-

влажнения. Недостаток в продолжительности про-

цесса твердофазного взаимодействия компенсирует-

ся увеличением температуры в зоне горения топлива.

Таким образом, обогащение кислородом возду-

ха интенсифицирует горение топлива в слое, но ско-

рость спекания не подогретой аг

лошихты ограничи-

вается низкой скоростью передвижения зоны горения

из-за медленного нагрева шихты за счет значитель-

ных потерь тепла на испарение влаги из зоны пере-

увлажнения. Вследствие этого, обогащение кислоро-

дом всасываемого воздуха увеличивает скорость спе-

кания несущественно, а увеличиваются содержание

остаточного кислорода в отходящих газах до 15-18 %

и температура в зоне спек

ания. Из-за значительного

увеличения температуры в зоне горения топлива про-

исходит чрезмерное оплавление шихты и ухудшение

газопроницаемости спекаемого слоя. При этом содер-

жание фракции менее 5 мм в скиповом агломерате

уменьшается на 10-15 % отн. при повышении содер-

жания кислорода в воздухе на 1 %. Уменьшить оплав-

ление шихты можно, снизив содержание топлива, что

спо

собствует уменьшению эффективности исполь-

зования кислорода. Неэффективное использование

кислорода позволяет увеличить производительность

аглопроцесса всего на 1-2 % при повышении его со-

держания в воздухе на 1 % [2]. Улучшить использова-

ние кислорода обогащенного воздуха можно, повы-

сив содержание топлива в шихте, но при этом проис-

ходит еще большее повышение температуры в зоне

горения топлива, оплавление шихты и ух

удшение га-

зопроницаемости слоя и, как следствие, снижение

производительности аглопроцесса. Снизить темпера-

туру в зоне горения топлива возможно за счет увели-

чения скорости ее перемещения, т.е. за счет устране-

ния зоны переувлажнения и влаги из состава шихты.

Осуществлены спекания предварительно подо-

гретой шихты до t

ш

= 80 °С совместно со всасыва-

нием в слой воздуха, обогащенного кислородом до

[О

2

]

в

= 25 % (спекание № 3). Получено увеличение

скорости сгорания топлива шихты в 11,0/4,25 = 2,57

раза по сравнению со спеканием № 1 и в 9,0/4,25 =

2,12 раза по сравнению со спеканием №6, при при-

близительно одинаковых содержаниях С

ост

= 0,09 % и

FeO = 16,60 %. За счет интенсификации кислородом

выгорания топлива в шихте качество агломерата по

крупности и прочности улучшилось. Получен выход

годного 77,2 % и барабанная проба 70,2 %. Это также

подтверждает микрошлиф агломерата (рис. в), на ко-

тором видно, что крупные поры в агломерате практи-

чески полностью отсутствуют. Крупность пор не пре-

вышает 2 мкм. Так как чре

змерного оплавления ших-

ты не произошло, то этому спеканию характерно хо-

рошее сочетание температуры и продолжительности

зоны горения с температурой и продолжительностью

зоны твердофазных реакций.

Для спекания № 3 прирост производительности

составил ΔП = 149,5 % по сравнению с базовым спе-

канием №1 и на (149,5 - 47,5) = 102,4 % больше чем

для спекания № 2, подогретой до температуры t

ш

=

80 °С, и со всасыванием в слой воздуха, не обогащен-

ного кислородом, на (149,5 - 29,9) = 119,6 %.

За счет взаимодействия процессов, которые про-

исходят в слое отдельно в известном способе спека-

ния подогретой шихты и отдельно в известном спосо-

бе спекания с использованием обогащенного кисло-

родом воздуха, возможно устранить недостатки каж-

дого из этих способов и по

лучить повышение произ-

водительности аглопроцесса со снижением расхода

топлива без ухудшения качества агломерата большее,

чем при суммировании этих показателей каждого из

указанных способов.

При спекании № 7 подогретой шихты до темпера-

туры t

ш

= 120 °С с добавлением бентонита и исполь-

зованием кислорода для обогащения всасываемого в

слой воздуха получены невысокие значения выхода

годного 65,1 % и барабанной пробы 72,8 % при высо-

кой производительности аглопроцесса ΔП = 198,2 %.

На рисунке г видно, что агломерат почти полностью

пропитан связующим веществом.

Для этого спекания в агломерате повышенное со-

держание С

ост

= 0,82 % и FeO = 24,70 %. Высокие ско-

рость спекания и температура в зоне горения способ-

ствуют высокому значению С

ост

в агломерате за счет

его заплавления внутрь гранул и затрудненного до-

ступа кислорода для горения. Это указывает на не-

эффективное использование топлива шихты и необ-

ходимость снижения температуры в зоне горения то-

плива. Это возможно за счет уменьшения содержания

топлива в шихте.

Было проведено спекание № 8 с содержанием то-

плива в ших

те [Т]

ш

, уменьшенным с 5,02 до 4,02 %

(на 19,9 % отн.). Получены значения барабанной

пробы 68,8% и выхода годного 70,1 %. При этом за

счет увеличения времени спекания с

8

= 3,0 мин до

9

= 3,5 мин прирост производительности аглопро-

цесса уменьшился до ΔП = 174,9 %. Время спекания

увеличилось за счет более полного выгорания топли-

ва шихты внутри гранул. Структура агломерата ана-

логична спеканию № 3 (рис. в).

Таким образом, чем больше температура подогре-

ва шихты с одновременным использованием обога-

щенного кислородом воздуха, тем больший прирост

производительности аглопроцесса при х

орошем каче-

стве агломерата и меньшем расходе топлива шихты.

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

40

ДОМЕННОЕ ПРОИЗВОДСТВО

В [3] получено замедленное в 1,25–2,3 раза охлаж-

дение расплава и спека от максимальной температу-

ры в зоне спекания до 800-1000 °С, когда активно

протекают процессы минералообразования и фор-

мирования структуры агломерата. За счет обеспече-

ния высоких температур 1250-1350 °С при интенсив-

ном горении топлива шихты обогащенный кислоро-

дом воздух создает благоприятные условия для кри-

ст

аллизации расплава, уменьшения термических на-

пряжений, приближения к равновесному состоянию

формы и размера кристаллов и пор в формирующем-

ся агломерате.

Обогащение воздуха кислородом сопровождается

увеличением в 2-4 раза содержания связующих фаз

в структуре агломерата. Кроме того, в полученном

агломерате характерно присутствие магнетита в виде

микролитов в стекле, отсутствие иглообразных и ден-

дритных фор

м магнетита, выделение магнетита из

силикатной фазы при распаде оливинов [3]. Все это

способствует упрочнению агломерата, так как увели-

чивает прочность контакта связующей фазы и основ-

ного железосодержащего оксида – магнетита.

При обогащении воздуха кислородом, вследствие

более благоприятных условий для образования и рас-

кристаллизации гематита в связи с высокими темпе-

ратурой и окислительным по

тенциалом газовой фазы

в зоне спекания и формирования агломерата, количе-

ство очень мелких (5–10 мкм) зерен вторичного ге-

матита уменьшается, а количество зерен размером

более 20–30 мкм увеличивается [3]. Одновременно,

благодаря заплавлению пустот, наблюдается умень-

шение в 1,4–3,0 раза количества сравнительно круп-

ных микропор размером 2–70 мкм. Увеличение в 1,5

раза мелких (менее 2 мкм) микропор, которые могут

игра

ть роль «барьера» препятствующего распростра-

нению микротрещин в агломерате, также способству-

ют упрочнению агломерата. Кроме того, при обога-

щении воздуха кислородом поры приближаются к

сферической форме, что обеспечивает уменьшение и

более благоприятное распределение напряжений во-

круг неё [4]. Обогащение воздуха кислородом также

сопровождается более полным выгоранием топлива,

что также улучшает про

чностные свойства агломера-

та, так как остаточное топливо ослабляет структуру

агломерата.

Таким образом, замедленное охлаждение форми-

рующегося агломерата, выравнивание максимальных

температур по высоте агломерируемого слоя шихты

и более полное выгорание углерода при обогащении

воздуха кислородом позволило существенно улуч-

шить прочностные свойства агломерата и в связи с

этим увеличить выход годного и барабанную проб

у.

Скорость зажигания топлива непосредственно

под зоной горения зависит не только от температу-

ры шихты и содержания кислорода в газах, но и от

температуры зажигания топлива. Температура зажи-

гания обычного основного агломерационного топли-

ва (мелкого кокса и антрацитного штыба) составля-

ет 600 ÷ 750 °С. Для ускорения процесса зажигания

топлива, следовательно, и проце

сса горения, к исхо-

дной шихте возможно добавить топливо с темпера-

турой зажигания ниже, чем у основного топлива, ко-

торое используется при спекании, с частичной его за-

меной. Необходимы дополнительные исследования

для установления влияния температуры зажигания

топлива шихты на показатели процесса агломерации.

Выводы

1. За счет интенсификации горения топлива в слое

при обогащении кислоро

дом всасываемого воздуха в

структуре агломерата преобладают микропоры круп-

ностью менее 2 мкм, что обеспечивает высокое каче-

ство агломерата по прочности (выход годного более

70 % и барабанную пробу более 68,5 %).

2. Оптимальное согласование скоростей переме-

щения зоны горения топлива и нагрева шихты под

ней отходящими газами соответствует технологии

спекания с совместным использованием пре

двари-

тельного подогрева шихты до температуры 120 °С и

обогащения кислородом до 25 % всасываемого в слой

воздуха. Рост производительности аглопроцесса со-

ставил 174,9 % с выходом годного агломерата 70,1 %

и барабанной пробой 68,8 %.

Библиографический список

1. Ефименко Г.Г. Металлургия чугуна // Г.Г. Ефи-

менко, А.А. Гиммельфарб, В.Е. Левченко. – К.:

Вища школа. Головное изд-во, 1981. – 496 с.

2. Вег

ман Е.Ф. Краткий справочник доменщика //

Е.Ф. Вегман. - М.: Металлургия, 1981. - 240 с.

3. Колесанов Ф.Ф. Совершенствование агломера-

ционного процесса. // Ф.Ф. Колесанов, Н.С. Хла-

понин, В.Н. Кривошеев и т.д. – К.: Техніка, 1983.

– 110 с.

4. Пикулин С.А. Сопротивляемость минеральных

фаз и структурных составляющих разрушению /

С.А. Пикулин, Е.В. Вег

ман // Изв. вузов. Черная

металлургия. – 1970. - № 1. – С. 26-30.

Поступила 05.02.2010