Металлургическая и горнорудная промышленность 2010 №2

Подождите немного. Документ загружается.

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

241

ЭКОЛОГИЯ

q

ci

×

k

i

+ q

пi

×

k

п

). В свою очередь сквозной коэффици-

ент эмиссии (k

с

) зависит от величины расходных ко-

эффициентов и величины коэффициентов эмиссии на

каждом переделе (k

i

). Следовательно, наиболее ради-

кальный путь для уменьшения эмиссии СО

2

– это сни-

жение расхода и полуфабрикатов, и топлива на каж-

дом этапе производственного процесса. В этом отно-

шении меры по уменьшению выбросов СО

2

и меры

по снижению энергоемкости продукции идентичны.

К уменьшению эмиссии СО

2

ведет, например, увели-

чение доли товарных заготовок (литых или катаных)

в общем объеме товарного проката (на АМКР вели-

чина k

с

для сортового проката равна 2,2887 т СО

2

/т,

для блюмов – 2,1021 т СО

2

/т). Однако с точки зрения

экономики страны этот путь является порочным, так

как стоимость проката значительно выше стоимости

заготовок для него.

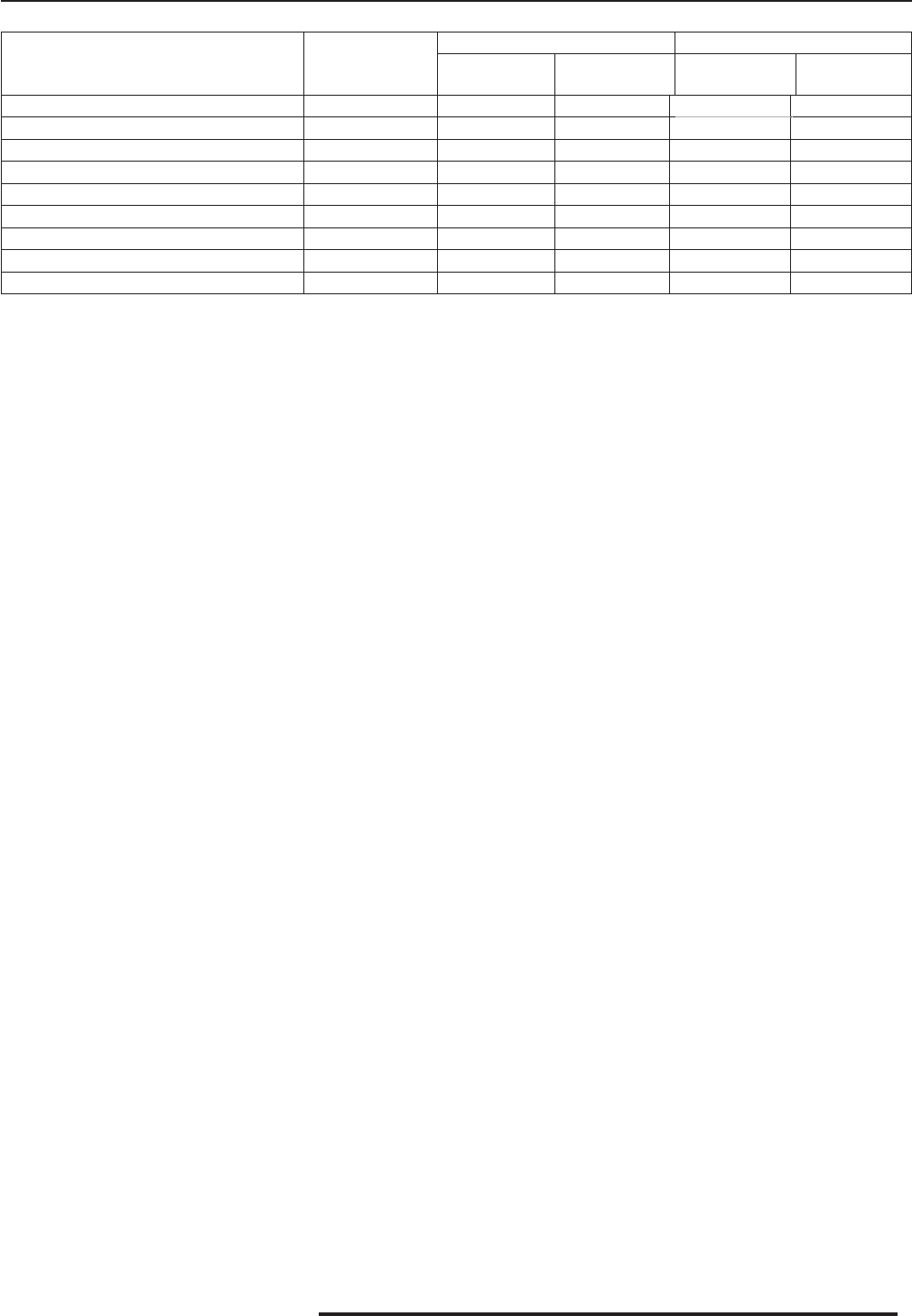

Из табл. 1 так же следует, что для каждого вида

продукции в общей величине k

с

основное место зани-

мает эмиссия СО

2

при выплавке чугуна и производ-

стве пара (для сорта соответственно 0,5557 и 0,9136 т

СО

2

/т (Гкал)). Поэтому снижение расхода чугуна на

выплавку стали является наиболее действенным спо-

собом снижения эмиссии СО

2

. Сложнее обстоит дело

с паром ТЭЦ. Снижению его сквозного расхода спо-

собствует увеличение доли пара КУ и СИО в общем

балансе пара. В то же время вследствие удорожания

природного газа в топливном балансе ТЭЦ в послед-

нее время увеличивается доля доменного газа и рас-

тет коэффициент эмиссии СО

2

при выработке пара

в ТЭЦ. Так, в ОАО «Алчевский МК» в 2004 г. k

п

со-

ставлял уже 1,3282 т СО

2

/Гкал (на АМКР – 1,0216 т

СО

2

/Гкал).

Из мероприятий технического перевооружения

наиболее действенным в плане снижения ПГ являет-

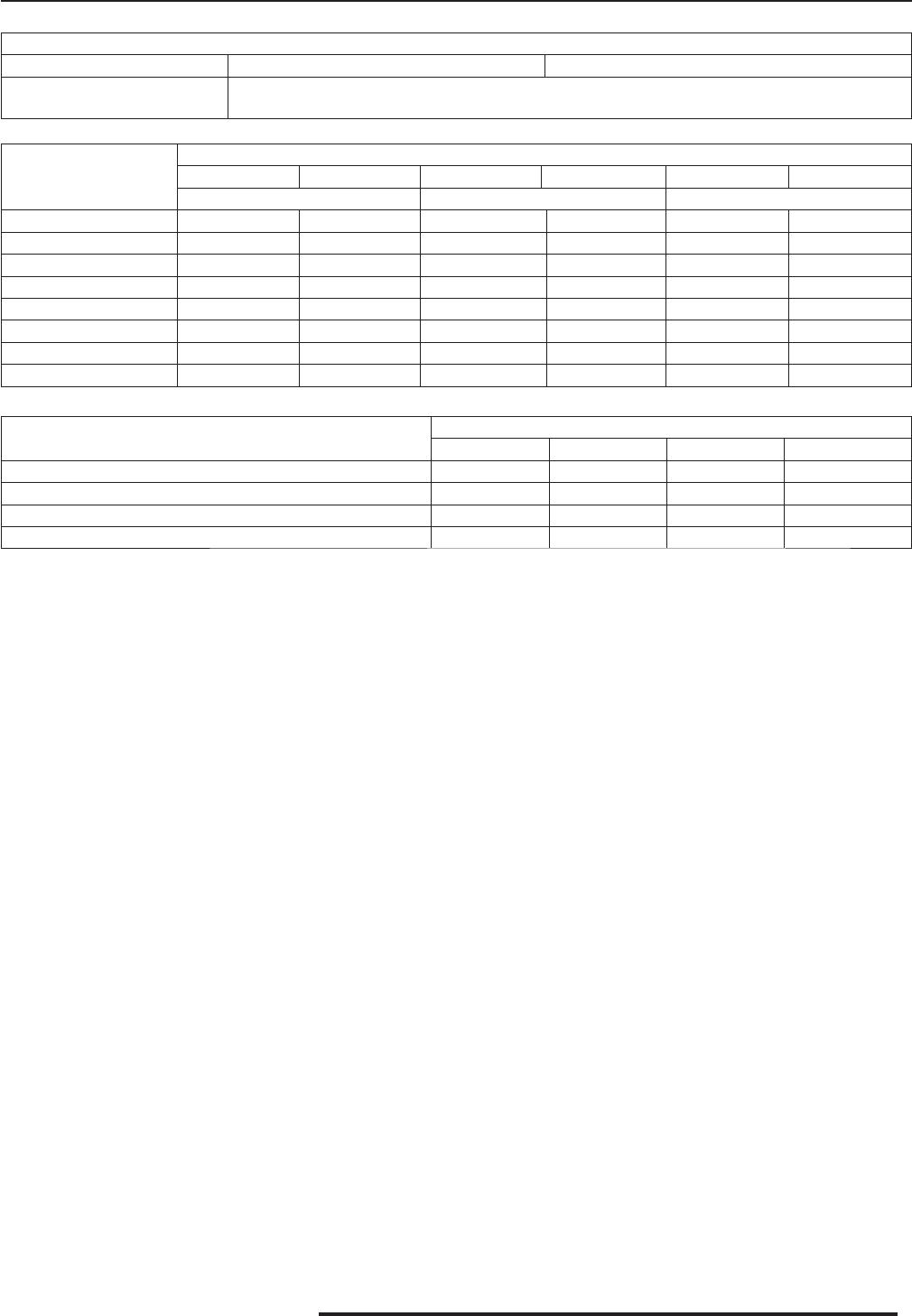

ся внедрение непрерывной разливки стали. В табл. 2

приведен расчет эмиссии СО

2

для случая разлив-

ки всей конвертерной стали на машине непрерыв-

ного литья заготовок (МНЛЗ) с сохранением объе-

ма производства товарных сортового проката и блю-

мов. В результате эмиссия СО

2

снизится на 16112,4

- 14109,2=2003,2 тыс. т СО

2

или на 2,2887-2,0060 =

0,2827 т СО

2

/т при производстве сортового прока-

та, на 2,1021-1,8278 = 0,2743 т СО

2

/т за счет товар-

ных блюмов. Исключение обжимного передела дает

снижение сквозного коэффициента эмиссии СО

2

на

0,0906 т СО

2

/т для сорта и на 0,0876 т СО

2

/т для блю-

мов, а уменьшение сквозного расхода чугуна и сни-

жение сквозного расхода пара ТЭЦ (соответственно

на 92,7 кг/т и 84,4 Мкал/т для сортового проката и на

89,6 кг/т и 81,8 Мкал/т для блюмов) дает уменьше-

ние выхода СО

2

на 0,1388 т СО

2

/т для проката и на

0,1343 т СО

2

/т для заготовок.

Эффект от замены разливки стали в слитки на ее

непрерывную разливку будет тем больше, чем выше

доля спокойных и низколегированных марок стали в

ее общем сортаменте, то есть, чем больше величина

обрези стали в обжимном цехе (на АМКР она состав-

ляла всего 102,8 кг/т).

Практически в каждой статье, гд

е приводятся ме-

роприятия по снижению выбросов парниковых газов

в атмосферу, декларируется замена мартеновского

способа выплавки стали на выплавку в конвертерах.

Нет сомнения в том, что мартеновское производство

имеет много недостатков по сравнению с конвертер-

ным и не только с точки зрения эмиссии СО

2

.

Во-первых, в мартеновских цехах сложно, а чаще

всего, и невозможно внедрять МНЛЗ и по конструк-

тивным соображениям, и потому, что ритмичность

выпуска плавок плохо синхронизируется с работой

МНЛЗ.

Во-вторых, в случае временного сокращения за-

казов на прокат конвертеры легко выводятся в резерв,

мартеновские печи должны работать постоянно, как

минимум на «дежурно

м газе», чтобы не допустить

резкого сокращения стойкости сводов печей и уве-

личения затрат труда и материалов на проведение хо-

лодных ремонтов. А работа на «дежурном газе» – это

существенное увеличение расхода природного газа.

В-третьих, мартеновские печи вообще очень ре-

монтоемки и требуют больших затрат на оплату тру-

да ремонтных рабо

чих, что особенно важно для раз-

витых стран.

Что же касается эмиссии СО

2

и энергоемкости

стали, то чаще всего преобладает очень поверхност-

ное рассмотрение этих вопросов, когда во внимание

принимается работа только сталеплавильных цехов.

Но для производства стали, не выплавки, а именно

производства, требуется выплавка чугуна, производ-

ство кокса, агломерата, извести, добыча и обогаще-

Таблица 2. Эмиссия двуокиси углерода на АМКР при внедрении непрерывной разливки к

онвертерной

стали

Полуфабрикаты, продукция

Коэффициент

эмиссии (k

i

), т

СО

2

/т

Сорт

Q

т

= 6223 тыс. т

Литые заготовки

Q

т

= 889,5 тыс. т

q

c

, т/т q

c

× k

i

, тСО

2

/т q

c

, т/т q

c

× k

i

, тСО

2

/т

Сортовой прокат 0,1071 1,0000 0,1071

Сталь, литые заготовки 0,0859 1,0347 0,0889 1,0000 0,0859

Чугун 0,5668 0,8877 0,5031 0,8579 0,4863

Агломерат 0,2340 1,4722 0,3445 1,4226 0,3329

Известь 1,2460 0,0832 0,1037 0,0798 0,0994

Пар ТЭЦ, Гкал 1,0216 0,8099 0,8274 0,7827 0,7996

Прочее 0,0313 0,0237

Итого, k

с

2,0060 1,8278

k

с

´ Q

т

, тыс. т СО

2

12483,3 1625,8

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

242

ЭКОЛОГИЯ

ние железной руды. И все эти процессы сопровожда-

ются и эмиссией ПГ, и затратами энергоресурсов, что

не учитывается, как правило, при сопоставлении кон-

вертерной и мартеновской стали.

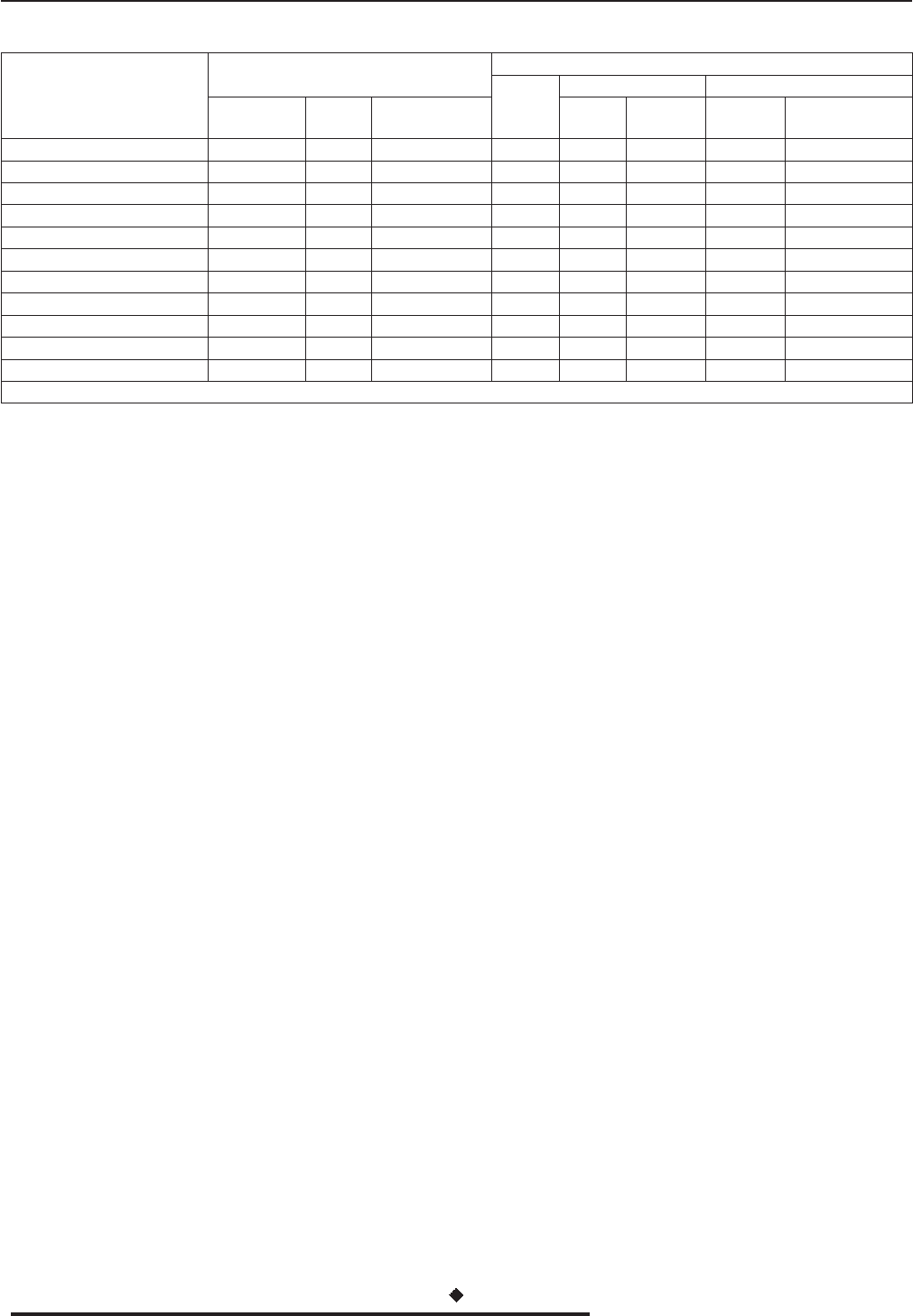

В табл. 3 приведен расчет эмиссии СО

2

на производ-

ство тонны конвертерной и мартеновской стали в усло-

виях ОАО «МК «Азовсталь». В самих сталеплавиль-

ных цехах коэффициент эмиссии СО

2

(k

i

) существен-

но выше для мартеновской стали (0,4599 т СО

2

/т), чем

для конвертерной (0,1737 т СО

2

/т). Но в конвертерном

цехе на тонну стали расходуется чугуна 907,8 кг/т, а в

мартеновском – 626,3 кг/т. Увеличение расхода чугуна

– это более высокий расход на тонну стали пара ТЭЦ,

агломерата, извести. В итоге оказывается, что с уче-

том всех предыдущих переделов на ОАО «МК «Азов-

сталь» при производстве тонны конвертерной ст

али

эмиссия СО

2

составляет 1,6099 т СО

2

, а мартеновской

– 1,4461 т СО

2

. В этот расчет еще не включено про-

изводство кокса и почти 75 % используемого на ком-

бинате агломерата, производимого вне пределов ОАО

«МК «Азовсталь». Кроме того, для мартеновской ста-

ли известь производят только в шахтных печах, считая,

что в значительной мере «недопаленная» известь окон-

чательно разложится в отапливаемых мартеновских

печах. Для конвертерных це

хов известь производят во

вращающихся печах, где процент недопала меньше, но

коэффициент эмиссии СО

2

значительно выше.

Аналогичное положение имеет место и в отно-

шении энергоемкости стали. Несмотря на то, что це-

ховые затраты ТЭР в мартеновском цехе, например,

ОАО «МК «Азовсталь» намного выше, чем в конвер-

терном, заводская энергоемкость мартеновской стали

(649,4 кг у.т./т) на 39,5 кг у.т./т. меньше, чем конвер-

терной (688,9 кг у.т./т). А е

сли учесть расход энерго-

ресурсов на выжиг кокса, добычу и обогащение же-

лезной руды, производство покупной части агломера-

та, то разница будет еще больше.

На АМКР применяется три способа выплавки

стали: в конвертерах, двухванных (ДСПА) и одно-

ванных мартеновских печах. Коэффициенты эмис-

сии СО

2

составляют соответственно 0,0837; 0,1013

и 0,2517 т СО

2

/т, а расход чугуна на выплавку ста-

ли – 868,8; 811,4 и 584,3 кг/т. Расчеты показали, что

если учесть производство агломерата, извести, а глав-

ное, чугуна и выработку пара ТЭЦ, то на тонну кон-

Таблица 3. Эмиссия двуокиси углерода в ОАО «МК «Азовсталь» за счет производства стали

Полуфабрикаты, продукция

Коэффи-циент

эмиссии СО

2

(k

i

), т СО

2

/т

Сталь мартеновская Сталь конвертерная

q

c

, т/т q

c

× k

i

, т СО

2

/т q

c

, т/т q

c

× k

i

, т

СО

2

/т

Сталь мартеновская 0,4599 1,0000 0,4599

Сталь конверторная 0,1737 1,0000 0,1737

Чугун 0,8102 0,6263 0,5074 0,9078 0,7355

Агломерат 0,1164 0,2724 0,0317 0,3852 0,0448

Известь Ш

1)

0,8200 0,0283 0,0232

Известь Вр

2)

1,1620 0,0859 0,0998

Пар ТЭЦ, Гкал 0,9011 0,4402 0,3967 0,5903 0,5319

Прочее 0,0272 0,0242

Итого, k

с

1,4461 1,6099

Примечания:

1)

– производство извести в шахтных печах;

2)

– производство извести во вращающихся печах

вертерной стали будет приходиться эмиссии СО

2

1,8055 т СО

2

, стали ДСПА – 1,6083 т СО

2

и стали од-

нованных печей – 1,3829 т СО

2

. Заводская энерго-

емкость стали соответственно равна 784,1; 683,5 и

627,0 кг у.т./т.

Возникает естественный вопрос, разве в разви-

тых капстранах не считают энергоресурсы и выбросы

СО

2

в атмосферу? Считают, и поэтому принимаются

все меры для снижения расхода чугуна на выплав-

ку стали, включая импорт зарубежного металлолома.

Характерно, металлолом – единственный вид «метал-

лопродукции», на который Украине никогда не уста-

навливались никакие квоты. И именно поэтому в на-

ших конвертерах расходный коэффициент чугуна со-

ставляет 900 кг/т, а энергоемкость нашей про

дукции

и выбросы двуокиси углерода так высоки.

Разработанная УкрГНТЦ «Энергосталь» мето-

дика (модель (2) расчета эмиссии СО

2

) дает возмож-

ность достаточно полно оценить влияние замены

мартеновских цехов конвертерными с одновремен-

ным внедрением непрерывной разливки стали.

В табл. 4 приведен расчет эмиссии СО

2

при про-

изводстве горячекатаного листа (3682,9 тыс. т/год) в

условиях ОАО «МК «Запорожсталь». Расчет прове-

ден для разливки мартеновской стали в слитки (суще-

ствующее положение) и для разливки конвертерной

стали в двух вариантах: с расходом чугуна 868,8 кг/т

стали (примерно, как на АМКР); с расходом чугу-

на на 100 кг/т меньше (768,8 кг/т), то е

сть на уровне,

достигнутом в 1980-е гг. металлургией СССР. Коэф-

фициент эмиссии СО

2

для конвертерного цеха с не-

прерывной разливкой принят на уровне ККЦ ОАО

«МК «Азовсталь» (0,1737 т СО

2

/т). Учтена необходи-

мость замены шахтных печей на вращающиеся для

повышения качества извести. Повышенный (на 2 %)

расход стали на производство проката учитывает бо-

лее высокую величину отходов металла в сталепла-

вильном цехе при непрерывной разливке стали по

сравнению с разливкой стали в слитки.

При разливке мартеновской стали в изложницы

сквозной коэффициент эмиссии СО

2

на тонну листо-

вого проката составляет 1,9397 т СО

2

/т, то есть вы-

бросы в атмосферу составят 7144 тыс. т СО

2

.

При разливке конвертерной стали на МНЛЗ (рас-

ход чугуна – 868,8 кг/т) коэффициент эмиссии СО

2

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

243

ЭКОЛОГИЯ

уменьшается на 0,1112 т СО

2

/т (5,7 %). Величина вы-

бросов СО

2

при этом составляет 6734 тыс. т СО

2

, т. е.

меньше на 410 тыс. т СО

2

. Такая незначительная от-

дача от перевооружения сталеплавильного производ-

ства объясняется тем, что рост расхода чугуна и, есте-

ственно, пара в значительной мере нивелировал эф-

фект от исключения обжимного цеха из технологии.

Снижение расхода чугуна до 768,8 кг/т с одновре-

менным внедрением МНЛЗ снижает сквозной рас-

ходный коэффициент чугуна с 0,8500 до 0,8040 кг

и пара ТЭЦ с 0,5098 до 0,4855 Гк

ал на тонну листа,

а сквозной коэффициент эмиссии СО

2

– с 1,9397 до

1,6665 т СО

2

/т. Выбросы в атмосферу уменьшаются

на 1006 т СО

2

(14,1 %).

Разумеется, для каждого предприятия эффектив-

ность замены мартеновского цеха конвертерным бу-

дет зависеть от величины обрези металла в обжим-

ном цехе, величины коэффициентов эмиссии СО

2

в

цехах предыдущих переделов, и особенно в ТЭЦ, от

планируемого расхода чугуна на выплавку стали и

других факторов.

Выводы

Для металлургических предприятий разработана

методика расчета эмиссии диоксида углерода на про-

изводство единицы товарной продукции. Эта мето-

дика позволяет прогнозировать изменения выбросов

диоксида углерода в целом по предприятию в зависи-

мости от об

ъема и сортамента товарной продукции,

технологии выплавки и разливки стали, ее марочного

сортамента, расходного коэффициента чугуна и дру-

гих факторов.

Показано, что производство конвертерной стали с

учетом всех предыдущих переделов без снижения рас-

ходного коэффициента чугуна обусловливает более

высокие и энергоемкость стали, и эмиссию диокси-

Таблица 4. Влияние сквозных расходных коэффициентов полуфабрикатов (q

c

) на эмиссию диоксида

углерода в условиях производства стали в ОАО «МК «Запорожсталь»

Полуфабрикаты,

продукция

Мартеновская сталь, разливка в

слитки

Конвертерная сталь, разливка на МНЛЗ

1)

k

i

, т/т

вариант 1 вариант 2

k

i

, т СО

2

/т

q

c

, т/т q

c

× k

i

, т СО

2

/т q

c

, т/т

q

c

× k

i

, т

СО

2

/т

q

c

, т/т q

c

× k

i

, т СО

2

/т

Лист горячекатаный 0,0829 1,0000 0,0829 0,0829 1,0000 0,0829 1,0000 0,0829

Слябы катаные 0,1351 1,0253 0,1385 - - - - -

Сталь 0,2758 1,1567 0,3190 0,1737 1,0458 0,1817 1,0458 0,1817

Чугун

2)

0,7036 0,8500 0,5981 0,7036 0,9086 0,6393 0,8040 0,5657

Изложницы 0,1543 0,0137 0,0021 - - - - -

Агломерат 0,1798 1,3354 0,2401 0,1798 1,4275 0,2567 1,2632 0,2271

Известь 0,8070 0,0748 0,0604 1,1620 0,1166 0,1355 0,1150 0,1336

Пар ТЭЦ, Гкал 0,9532 0,5098 0,4859 0,9532 0,5452 0,5197 0,4855 0,4628

Прочее 0,0127 0,0127 0,0127

Итого, k

с

1,9397 1,8285 1,6665

Всего (k

с

× Q), тыс. т СО

2

7144 6734 6138

Q – годовой объем производства горячекатаного листа – 3682,9 тыс.т

Примечания:

1)

– расход чугуна на выплавку стали составляет для конвертерной стали - вариант 1 –

0,8688 т/т; вариант 2 – 0,7688; для мартеновской стали 0,7172;

2)

– с учетом расхода чугуна на производ-

ство изложниц

да углерода по сравнению с мартеновским способом

ее выплавки. Снижение этих параметров достигается

только за счет внедрения непрерывной разливки стали.

Библиографический список

1. Инвентаризация выбросов парниковых газов от

основных и вспомогательных производств ОАО

«АрселорМиттал Кривой Рог» / Сталинский Д.В.,

Мантула В.Д., Спирина С.В. и др. // Ек

ологічна

безпека проблеми і шляхи вирішення: зб. наук.

статей ІІІ Міжнар. наук.-практ. конф. Т. 2. – Хар-

ків, 2007. – С. 275-280.

2. Оценка эмиссии парниковых газов металлурги-

ческих предприятий на среднесрочную перспек-

тиву на основе данных оценочной инвентариза-

ции / Лавошник А.С. Федорус Д.В., Семенов Д.В.,

Москаева О.В. // Эк

ология и здоровье человека.

Охрана воздушного и водного бассейнов. Утили-

зация отходов: XVI междунар. науч.-практ. конф.,

2-6 июня 2008 г., г. Щелкино / УкрГНТЦ «Энер-

госталь»: сб. научн. стат. В 2-х т. Т. 1. – Харьков:

Сага, 2008. – С. 314–317.

3. Андреева Т.А. Программное обеспечение учета

и нормирования сквозного расхода энергоносите-

лей в промышленном производстве / Т.А. Андре-

ев

а, В.Г. Литвиненко, Г.Н. Грецкая // Вісник Наці-

онального технічного університету «Харківський

політехнічний інститут»: зб. наук. праць. Тема-

тичний випуск : Технічний прогрес і ефектив-

ність виробництва. – Харків : НТУ «ХПІ», 2005.

– № 33. – С. 3–6.

4. Литвиненко В.Г., Сталинский Д.В., Грецкая

Г.Н., Андреева Т.А. Расход энергоресурсов на про-

изв

одство металлургической продукции // Сталь.

– 2005. – № 7. – С. 124–128.

Поступила 23.12.09

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

244

ЭКОЛОГИЯ

УДК 622.87

Гузь Б.А. /к.т.н./

Криворожский ТУ

Неразрушающий метод количественного разделения источников

шума машин и оборудования

©

Гузь Б.А., 2010 г.

Приводится аналитическая зависимость для определения уровней звукового давления

цилиндрических источников шума по результатам измерений на двух расстояниях. Получена

зависимость для величины спада уровня с расстоянием и установлено минимально - допустимое

расстояние до поверхности источника шума. Дана оценка точности метода с учетом

экранирования точек наблюдения источников с разными диаметрами. Ил. 4. Библиогр.: 7 назв.

Ключевые сл

ова: шум механический, источники цилиндрические, разделение источников шума

Analytical dependence for defi nition of sound pressure levels from cylindrical noise sources by results of

measurements on two distances is presented. Dependence for level drop value with distance was obtained

and minimum-admissible distance to noise source surface was determined. Accuracy of the method taking into

account shielding of observation points of sources with various diameters was estimated.

Keywords: mechanical noise, cylindrical sources, segregation of noise sources

Наука

Проблема и её связь с научными и практиче-

скими задачами

Машины и оборудование, применяемые для меха-

низации основных и вспомогательных процессов про-

изводства на предприятиях горно-металлургического

комплекса, являются источниками интенсивного

шума, превышающего требования санитарных норм,

что обуславливает необходимость проведения работ

по его снижению. Обязательной состав ляющей работ

по шумозащите рабочих ме

ст явля ется определение

количественного вклада отдельных источников шума

машины в её суммар ный шум. Наличие данных по ве-

личинам уровней шума составляющих частей изде-

лия обеспечивает в последующем и эффективность

проведения работ по снижению шума на рабочих ме-

стах.

Анализ исследований и публикаций

Ряд конструкций машин являются компакт ными

механическими агрегатами, не со

держащими авто-

номно работающих узлов. Для оценки источников

шума таких машин используются неразрушающие

методы исследований, которые проводятся на рабо-

тающей машине без предъявления дополнительных

требований к функцио нированию её отдельных узлов

и агрегатов. Применяемые с этой целью методы от-

ключения и исключения ис точников [1] не обеспечи-

вают полной оценки источников шума.

Для раз

деления источников шума машин цилин-

дрической формы, включающей агрегаты, располо-

женные на общей оси, применяется неразрушаю-

щий метод исследований, основанный на измерени-

ях уровней звукового давления на двух фиксирован-

ных расстояниях. Краткое описание метода изложе-

но в работе [2]. При использовании указанного мето-

да величина уровня звукового давления исследуемого

источника опре

деляется расчетным путем по резуль-

татам измерений.

Постановка задачи

Приведенная в [2] расчетная зависимость выведе-

на для приближения линейных бесконечно длинных

источников шума. В случае коротких источников рас-

чет по указанной зависимости дает большие погреш-

ности, что ограничивает область применения мето-

да. Для цилиндрических источников шума конечной

длины уровень звукового давления не т

олько снижа-

ется на 3 дБ при удвоении расстояния (цилиндриче-

ская волна), но и зависит от угла, под которым источ-

ник виден в точке измерений, что требует уточнения

указанной расчетной зависимости и определения гра-

ниц её применения при исследованиях источников

шума.

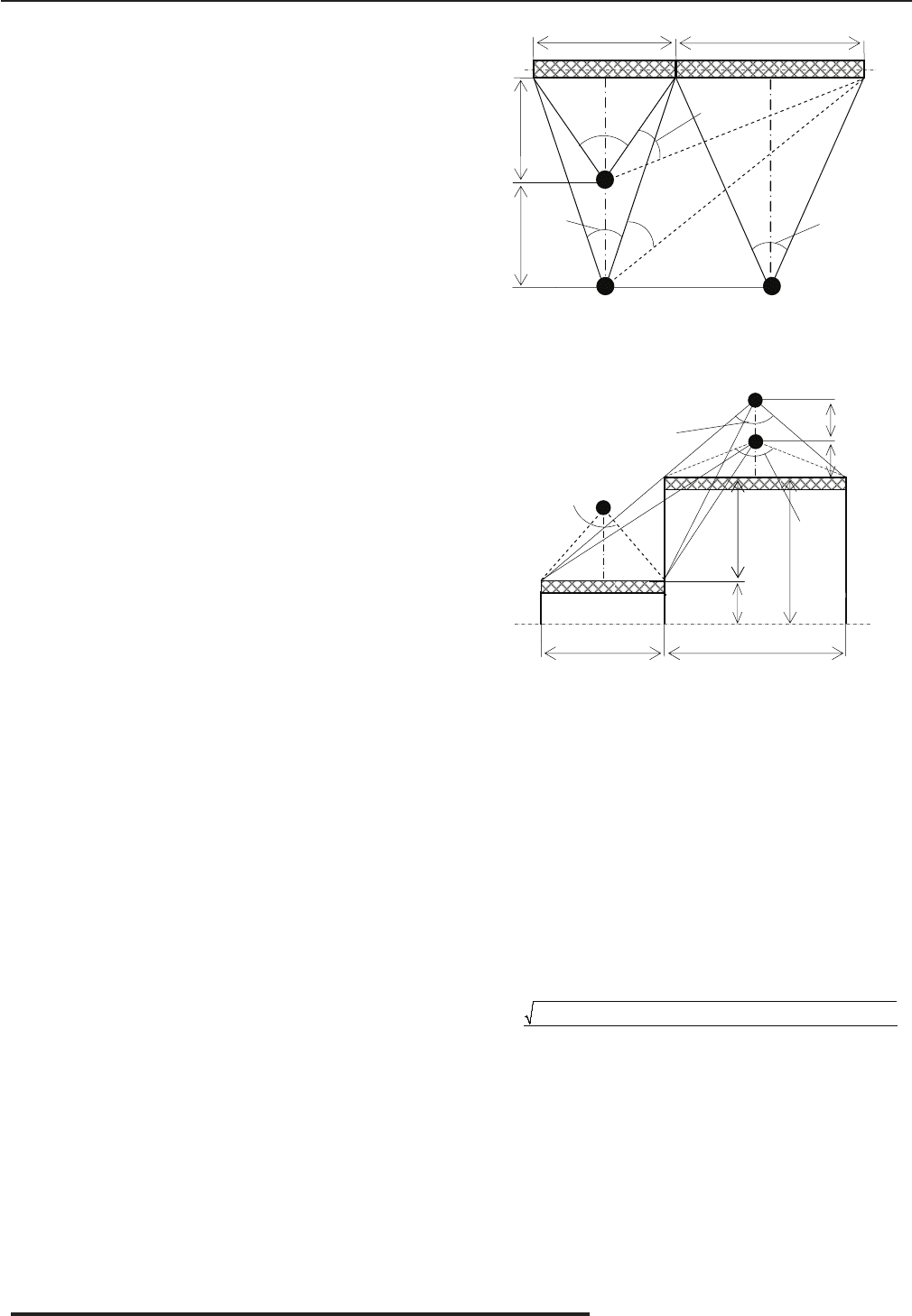

Изложение материала и результаты

Примем, что величина уровня звукового давле-

ния линейног

о источника конечной длины в дальней

точке измерений равна L, а уровни звукового давле-

ния сторонних источников в ближней и дальней точ-

ке одинаковы и равны L

стор

. При учете известной за-

висимости уровня линейного источника от угла, под

которым он виден в точке измерений [3], суммарные

(измеренные) уровни звукового давления в ближней и

дальней точках определятся выражениями

(1)

11

(2)

11

0,1 10lg

0,1

(1)

10lg 10 10 ;

стор

LL

L

изм

L

0,1

(2) 0,1

10lg 10 10 ,

стор

L

L

изм

L

где ΔL – снижение уровня с расстоянием, а

(1)

11

и

(2)

11

- углы, под которыми источник шума виден в

точках 1 и 2 (рис. 1).

Решая приведенные уравнения совместно, полу-

чим выражение для нахождения уровня линейного

источника шума конечной длины в дальней точке на-

блюдения

(1) (2)

0,1 0,1

(1)

0,1

11

(2)

11

10 10

10lg .

10 1

изм изм

LL

L

L

(1)

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

245

ЭКОЛОГИЯ

Если уровни звукового давления L

стор

имеют раз-

ную величину в точках наблюдения, то расчетная ве-

личина уровня исследуемого источника, найденная

по формуле (1), будет отличаться от его фактической

величины. При этом максимальная точность обеспе-

чивается при минимально возможном расстоянии от

поверхности исследуемого источника до точек на-

блюдения.

Для реальных цилиндрических источников шума

возможность уменьшения указанного расстояния

ограничена необ

ходимостью реализации предполо-

жения дальнего звукового поля, поскольку при распо-

ложении точки измерений в ближнем звуковом поле

измеренная величина уровня будет больше факти-

ческой из-за отличающегося от нуля фазового угла

между векторами звукового давления и скорости ча-

стиц воздушной среды [4].

Согласно теоретическим положениям физиче-

ской акустики состояние звукового поля ист

очника

шума определяется произведением kr, где r – изме-

рительное расстояние, k = 2πf/c – волновое число: f

– частота источника шума; с – скорость звука в воз-

духе. Дальнее звуковое поле реализуется при kr » 1,

а ближнее поле - при kr ≤ 1. Теоретически условия

дальнего звукового поля достигаются для величины

kr = ∞, поэтому при выборе величины из

мерительно-

го расстояния следует исходить из тех же допущений,

на которых основано определение шумовых характе-

ристик машин и оборудования. Измерения шумовых

характеристик машин небольших размеров проводят-

ся, преимущественно, по техническому методу опре-

деления шумовых характеристик источников шума в

свободном звуковом поле над звукоотражающей пло-

скостью. В указанном методе диапазон частот изме-

рений рег

ламентирован октавными полосами частот

125-8000 Гц, а предпочтительное измерительное рас-

стояние равно 1 м при допустимой величине не ме-

нее 0,25 м.

Нижняя граничная частота октавной полосы

125 Гц составляет 90 Гц, тогда граничная частота, для

которой сохраняются условия измерений техниче-

ского метода, найдется из выражения: f

гр

= 90r

0

/r, где

r

0

= 0,25 м. При уменьшении величины r граничная

частота применимости технического метода сдвига-

ется в область высоких частот.

Для оценки влияния указанного сдвига гранич-

ной частоты на достоверность определения уровней

шума с позиций шумозащиты опера тора были проа-

нализированы спектры механического шума около 40

конструкций машин различного назначения, а также

агрегатов, кото рые входят в их со

став. Установлено,

что для машин с электрическим приводом определя-

ющий вклад в величину уровня звука вносит октав-

ная полоса частот 500 Гц и более высокие частоты,

а для пневматических машин ударного и ударно-

вращательного действия уровень звука опре деляется

высокочастот ными составляющими, начиная с октав-

ной по лосы 1000 Гц.

С учетом нижних граничных част

от указанных

октавных полос величина измерительного расстоя-

ния r составляет 0,06 м для среднечастотных и 0,03 м

для высокочастотных источников шума. Для указан-

ных расстояний обеспечивается достоверная оценка

источников шума по величине уровня звука.

Для цилиндрических источников «геометриче-

ский спад» уровня на 3 дБ при удвоении расстояния

имеет место только в дальнем зв

уковом поле, что тре-

бует нахождения зависимости величины ΔL, входя-

щей в формулу (1), от параметра kr.

Для нахождения указанной зависимости исполь-

зовано решение задачи излучения звука цилиндром.

В результате преобразований известного выражения

для звукового давления пульсирующего цилиндра [5]

получена следующая зависимость

22

0102 0102 0102 0201

22

02 02

20lg

JkrJkr YkrYkr JkrYkr JkrYkr

L

Jkr Ykr

,

где J

0

(kr) и Y

0

(kr) - функции Бесселя и Неймана

нулевого порядка, а r

1

и r

2

– расстояния до ближней и

дальней точки наблюдения.

При отношении расстояний r

2

/r

1

= 2 величина ΔL

возрастает от 2,4 дБ при kr

1

= 0,3 до значения, соот-

ветствующего дальнему звуковому полю (3 дБ), при

kr

1

> 4. Для выбранных измерительных расстояний

значения вели чины ΔL, усредненные в октавных по-

лосах частот, составляют: при r

1

= 0,06 м - 2,7, 2,8 и

2,9 дБ соответственно для частот 500, 1000 и 2000 Гц;

при r

1

= 0,03 м для частот 1000, 2000 и 4000 Гц. В по-

лосах частот 4000 и 8000 Гц при r

1

= 0,06 м, и на ча-

r

1

I

L

1

l

1

r

2

II

)1(

11

D

'

2

'

l

2

)2(

11

D

'

)2(

21

D

'

)1(

21

D

'

)2(

22

D

'

L

2

Рис. 1. К оценке точности определения уровня линейного

источника

r

2

I

l

2

l

1

1

r

II

)2(

22

D

'

)2(

11

D

'

)1(

11

D

'

h

a

2

a

1

Рис. 2. Экранирование звука в двух точках измерений

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

246

ЭКОЛОГИЯ

стоте 8000 Гц при r

1

= 0,03 м спад уровней соответ-

ствует дальнему звуковому полю.

Оценка величины ошибки расчета уровней по

формуле (1) имеет отличия для случаев цилиндриче-

ских источников шума одинакового диаметра и ис-

точников с разными диаметрами. В первом случае

использовано приближение линейных источников

шума (рис. 1). Уровни звукового давления исследуе-

мого и стороннего источников длиной l

1

и l

2

в точках

2 и 2' составляют L

1

и L

2

. Для приведенной расчетной

схемы получено следующее выражение для нахожде-

ния величины ошибки расчета

(1) (2)

0,1 0,1

21 21

(2) (2)

22 22

(1)

0,1

11

(2)

11

10 10

10lg 1

10 1

L

расч

L

, (2)

где Δ

расч

= L

расч

– L

1

, δ = L

2

- L

1

, а углы

нахо-

дятся с рис. 1.

В случае цилиндрических источников шума с

разными диаметрами имеет место экранирование

точек измерений торцовыми поверхностями в местах

сопряжения цилиндров. Выражения для нахождения

уровней звукового давления при экранировании

точек наблюдения получены в работе [6] при разных

сочетаниях геометрических размеров источников.

Для случая нахождения точек наблюдения возле

источника большего диаметра (а

1

> а

2

, см. рис. 2)

при полном экранировании источника меньшего

диаметра выражение для нахождения величины Δ

расч

имеет вид

(1)

(2)

0,1( )

0,1

(2)

0,1

22

(1)

0,1

11

(2)

11

2

10 10

10

10lg 1 ,

10 1

p

p

L

расч

L

rB

B

где параметры В и В′′ определяются интегральны-

ми выражениями, приведенными в работе [6].

Величины

(1)

p

и

(2)

p

, входящие в приведенную

формулу, определяют поправки на взаимное располо-

жение источника шума и точек наблюдения. Для на-

хождения данных поправок использовано представ-

ление линейного источника в виде цепочки точечных

источников шума. В случае, когда высоты точечно-

го источника и исследуемой точки над поверхностью

составляют не менее четверти расстояния до экра-

на, то δ

р

= 5 дБ. Если же точечный источник и точка

наблюдения находятся на поверхности, то δ

р

= 0 [7].

Поправки находятся из величин снижения шума при

экранировании согласно [6] для указанных положе-

ний источника и точки наблюдения с использовани-

ем линейной интерполяции. Варианты расположения

источника и точки наблюдения в сочетании с соотно-

шениями геометрических размеров источников дают

восемь аналитических выражений для нахождения

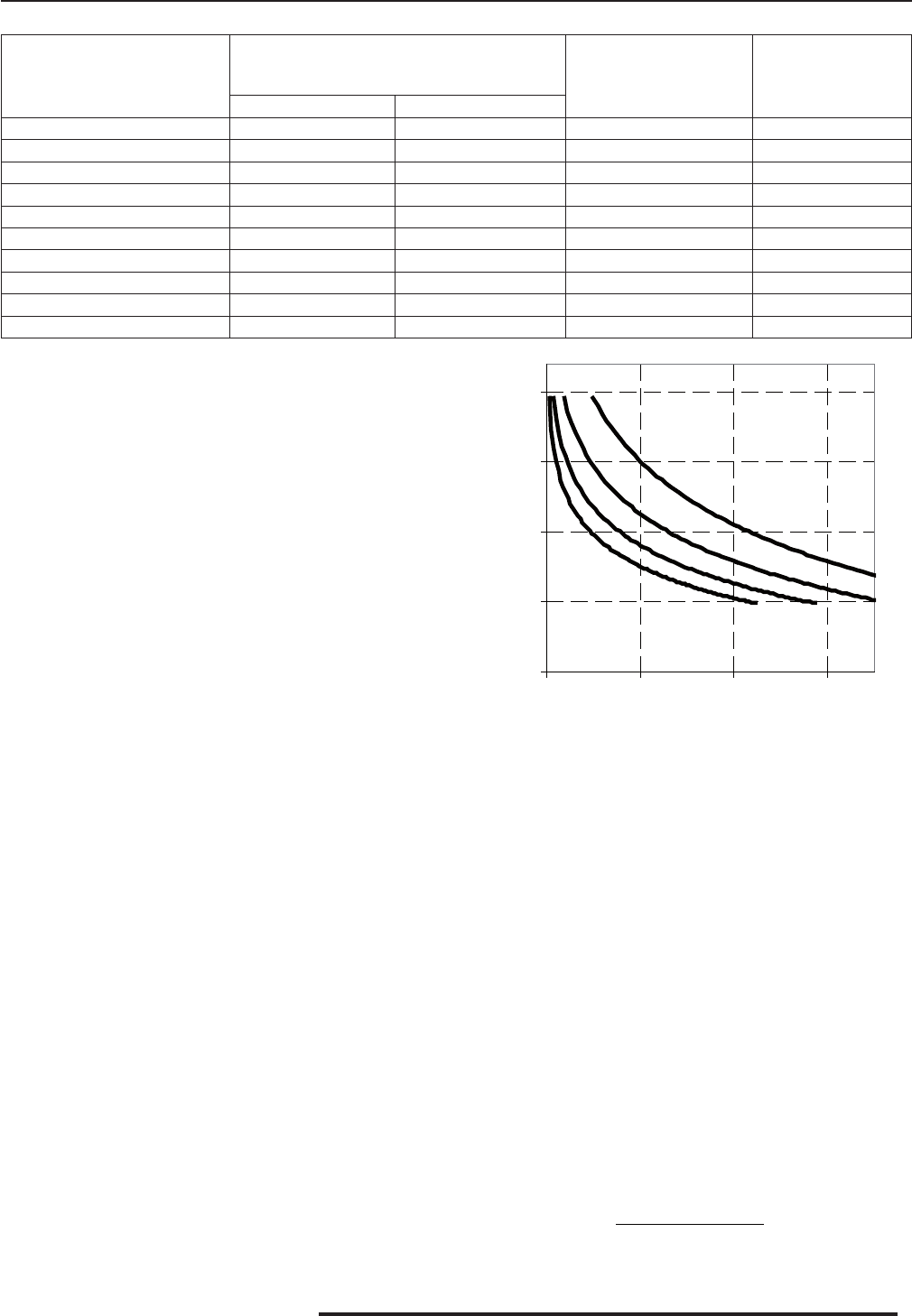

величин поправок. Зависимости величины

(1)

p

от па-

раметра m = h/r при изменении параметров n

1

= l

1

/r

и n

2

= l

2

/r, вычисленные для частоты 3000 Гц, которая

соответствует средневзвешенной величине снижения

уровня звука экраном для высокочастотных источни-

ков шума [6], приведены на рис. 3.

При нахождении поправок

(2)

p

по приведенным

графикам геометрические параметры m и n уменьша-

ются в два раза.

Наименьшая точность определения уровней име-

ет место при нахождении точек наблюдения воз-

ле источника меньшего диаметра. Использование

приведенных в работе [6] выражений для уровней

звукового давления при экранировании дает в данном

случае пять расчетных формул для определения

величины Δ

расч

. Зависимости величины Δ

расч

от пара-

метра m при изменении параметров n

1

и n

2

, постро-

енные с использованием всех полученных аналити-

ческих выражений, включая и формулу (2), показаны

на рис. 4 при разности уровней источников δ = 6 дБ.

Как видно на рис. 4, величина Δ

расч

больше нуля

при отсутствии экранирования, а при значениях ге-

ометрического параметра m > 1 принимает отрица-

тельные значения, минимум которых достигается

при m = 2. Данному значению параметра соответству-

ет случай нахождения дальней точки наблюдения на

визирной линии (в створе с поверхностью цилиндра

большего диаметра).

m

1 2 3 4 5 6 7

0,8

0,6

0,4

0,2

)1(

p

G

, ɞȻ

8

n = 4

16

m

1 2 3 4 5 6 7

1,4

1,2

1

0,8

0,6

0,4

0,2

)1(

p

G

, ɞȻ

n = 4

8

16

ɚ)

ɛ)

Рис. 3. Зависимости поправок

(1)

p

от высоты экрана при

n

1

= n

2

= n: а) – а

1

< а

2

; б) – а

1

> а

2

m

0 1 2 3

4

5

6

7

ǻ

ɪɚɫɱ

, ɞȻ

1

0,4

0

-0,4

-0,8

2

Рис. 4. Зависимости величины Δ

расч

от высоты экрана при δ

= 6 дБ (а

2

> а

1

): 1 – n

1

= n

2

= 4; 2 – n

1

= n

2

= 8

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

247

ЭКОЛОГИЯ

При планировании и проведении работ по шумо-

защите достаточно определить уровни шума источни-

ков с точностью 0,5 дБ. В случае длинных источни-

ков шума величина Δ

расч

составляет менее 0,3 дБ (рис.

4, кривая 2), а для коротких источников ошибка рас-

чета превышает допустимую при отсутствии экра-

нирования (m < 1) и при нахождении дальней точки

вблизи визирной линии (кривая 1).

В случае нахождения точек наблюдения возле ис-

точника большего диаметра точность расчета для ко-

ротких источников шума составляет менее 0,5 дБ при

парамет

ре m > 0,5 и разности уровней δ = 6 дБ.

С учетом фактической разности уровней источни-

ков шума в большинстве случаев данный метод обе-

спечивает определение величин уровней с необходи-

мой точностью. В случаях, когда предельная ошиб-

ка превышает допустимую, истинная величина уров-

ня источника с низким уровнем шума находится рас-

четным путем по изв

естным величинам уровней со-

седних источников с использованием метода после-

довательных приближений.

Выводы

В результате проведенных теоретических иссле-

дований получено уточненное аналитическое выра-

жение для определения величины уровня шума ци-

линдрических источников, установлена зависимость

спада величины уровня в ближнем звуковом поле с

расстоянием и выполнена оценка точности метода.

С учет

ом полученных результатов рассмотренный

метод расширяет возмож ности проведения исследо-

ваний источников механического шума и уменьшает

трудоемкость выполнения работ по шумозащите, что

является фактором улучшения условий труда на ра-

бочих местах предприятий горно-металлургического

комплекса.

Библиографический список

1. Иванов Н.И. Борьба с шумом и вибрациями на

путевых и строительных машинах. - М.: Т

ранс-

порт. - 1987 . - 223 с.

2. Могилевский Л.М., Гузь Б.А. Пути снижения

шума скреперных лебедок // Металлург. и горно-

руд. пром-сть. – 2004. - № 4. - С. 92-97.

3. Справочник по технической акустике / Под

ред. М. Хекла, Х.А. Мюллера. - Л.: Судостроение,

1980. - 440 с.

4. Янг С., Эллисон А. Измерения шума машин. -

М.: Энергоатомиздат, 1988. - 144 с.

5. Л

епендин Л.Ф. Акустика. - М.: Высшая школа,

1978. - 448 с.

6. Гузь Б.А. Нахождение уровней звукового дав-

ления цилиндрических источников шума горных

машин при экранировании точек измерений тор-

цовыми поверхностями // Вісник Криворізького

технічного університету. – 2009. – Вип. 23. – С.

120-124.

7. Борьба с шумом на производстве: Справочник /

Под общ. ред. Е.Я. Юдина. - М.: Машинострое-

ние. - 1985. - 400 с.

Поступила 03.12.2009

УДК 814.89

Чеберячко С.И. /к.т.н./, Чеберячко Ю.И.

Национальный горный университет

К вопросу выбора средств индивидуальной защиты органов

дыхания для условий горнорудных предприятий

©

Чеберячко С.И., Чеберячко Ю.И., 2010 г.

Приведены рекомендации к выбору противопылевых респираторов для условий горнорудных

предприяий исходя из защитной эффективности СИЗОД, сопротивления дыханию дисперсного

состава пыли, характера работ, времени эксплуатации, климатических условий. Ил. 5. Табл. 8.

Библиогр.: 7 назв.

Ключевые слова: средства индивидуальной защиты, органы дыхания, горнорудные предпри-

ятия

There are recommendations regarding the choice of dust masks for conditions of ore mining plants

proceeding from protective effi ciency of respiratory protective devices, respiratory resistance of particle size

distribution, kind of work, running time, environmental conditions.

Keywords: individual protective devices, respiratory system, ore mining plants

Наука

Наиболее распространенным неблагоприятным

фактором внешней среды в горнорудной промыш-

ленности является пыль. Воздействие пыли на орга-

низм работающих может привести к развитию пнев-

мокониозов и пылевых бронхитов. Одним из дей-

ственных средств защиты органов дыхания сегод-

ня является противопылевой респиратор. В этой свя-

зи допущенные ошибки при его выборе существен-

но снижаю

т общий защитный эффект. С другой сто-

роны свой отпечаток накладывают сложные метеоро-

логические условия и тяжесть выполняемых работ, а

если при этом учесть, что неправильно подобранный

тип средств индивидуальной защиты органов дыха-

ния (СИЗОД) приводит к неоправданному перенапря-

жению функциональных систем организма человека,

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

248

ЭКОЛОГИЯ

то в результате – резкое снижение трудоспособности.

Поэтому, регламентации применения респираторов

необходимо уделять особое внимание, с тем, чтобы

минимизировать их влияние на жизнедеятельность

человека и максимально защитить его от воздействия

вредных веществ.

С целью обоснования подбора необходимого типа

защитного средства для конкретных условий труда с

учетом обеспечения максимально возможной рабо-

тоспособности человека, необ

ходимо учитывать кон-

структивные особенности респираторов, защитную

эффективность, состав и количественное содержа-

ние вредных веществ в окружающей среде, срок за-

щитного действия, режим труда, климатические усло-

вия. Оценим каждый из факторов, характеризующий

СИЗОД и влияющий на его качественные характери-

стики.

По конструктивным особенностям СИЗОД де-

лятся на одноразовые и многоразовые. Одноразовые

применяю

тся из расчета, что их срок действия будет

равняться одной рабочей смене, приблизительно при

концентрации вредных веществ не более 50 мг/м

3

. В

случае невыполнения этого условия необходимо ис-

пользовать многоразовые.

Основная задача применения СИЗОД заключает-

ся в обеспечении работающего воздухом, отвечаю-

щим требованиям санитарных норм. Поэтому глав-

ной характеристикой является защитная эффектив-

ность респиратора, которая оценивается коэффици-

ентом защиты К

з

.

По этому показателю все фильтрующие СИЗОД

делятся на три группы с разной эффективностью за-

щиты: низкая (К

з

< 10), средняя (К

з

= 10-100), высо-

кая (К

з

> 100). В Европейских стандартах низкая сте-

пень защиты обозначается цифрой 1, средняя 2 и вы-

сокая 3 [1].

Для определения коэффициента защиты К

з

, обыч-

но экспериментально определяют коэффициент про-

никания К

п

, выражающий отношение концентра-

ции вредного вещества в подмасочном пространстве

СИЗОД к концентрации этого вещества в окружаю-

щей среде [2]

100/

з n

К K

(1)

В табл. 1. приведены коэффициент проникания,

определенный по стандартному тест-аэрозолю мас-

ляного тумана с диаметром частичек 0,28-0,32 мкм

[3] и коэффициент защиты для наиболее распростра-

ненных отечественных образцов СИЗОД. Как видно

из табл. 1 наилучшей степенью защиты среди много-

разовых респираторов обладает Пульс и РПА.

Другим важным показателем СИЗОД является

перепад давления, который опре

деляется сопротив-

лением дыхания. В качестве физиологической харак-

теристики сопротивление дыханию представляет со-

бой величину, которая связана с одной страны с объ-

емом легочной вентиляции, структурой дыхательно-

го цикла, тяжестью выполняемой работы, а с другой

стороны на нее оказывает влияние состояние окружа-

ющей среды, конструктивные особенности респира-

торов. Однако при фиксированных парамет

рах внеш-

него дыхания человека и окружающей среды перепад

давления зависит только от свойств фильтрующего

материала, из которого изготовлен СИЗОД

2

4

( 0,5ln )

vH

p

r

, (2)

где v – линейная скорость течения газа, м/с; β –

плотность упаковки волокон; Н – толщина фильтру-

Таблица 1. Характеристики противопылевых респираторов

Марка респиратора

Сопротивление постоянному

воздушному потоку при расходе воздуха

30 л/мин, Па

Коэффициент

проникания по тест-

аэрозолю масляный

туман, К

п

, %

Коэффициент

защиты, К

з

, %

вдох выдох

РПА-ТД-1 55 30 1 100

РПА-ТД-2 25 30 1 100

Пульс-К 55 15 1 100

Пульс-М 25 15 1 100

Клен-П 30 30 1 100

Астра-2 40 30 2 50

ШБ-1 Лепесток-200 30 30 0,4 250

ШБ-1 Лепесток-40 12 12 2 50

Росток-2 30 30 0,5 200

Росток-3 15 15 2 50

2 3

4

1

0

5

10

15

20

0 0,1 0,2 0,3

К

n

, %

Δр , Па

Рис. 1. Зависимость коэффициента проникания от перепа-

да давления на СИЗОД при различных диаметрах волокна

фильтрующего материала, мкм: 1 – 1,5; 2 – 2; 3 – 2,5; 4 – 3

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

249

ЭКОЛОГИЯ

ющего слоя, м; r – радиус волокон, м; μ – динамиче-

ская вязкость газа, Н·с/м

2

; λ – поправочный коэффи-

циент, зависящий от типа фильтрующего материала.

Связь между перепадом давления и коэффициен-

том проникания тест-аэрозоля можно представить в

виде [2]

exp( [ ])

n

Kp

, (3)

где Δр – перепад давления на СИЗОД, Па; α – ко-

эффициент фильтрации,

2

4 ( 0,5ln )

r

v

,

где η

Σ

– суммарный коэффициент захвата ча-

стиц, обусловленный всеми механизмами фильтра-

ции (электростатическим, инерционным, зацепления,

диффузионным)

Анализируя выражение (3) приходим к выво-

ду, что увеличение защитной эффективности можно

достичь путем увеличения толщины фильтрующего

слоя и плотности упаковки, а также за счет уменьше-

ния диаметра волокон. В свою очередь это приведет к

росту перепада давления на СИЗО

Д (рис. 1) и нагруз-

ки на органы дыхания человека.

Таким образом, СИЗОД высокого класса защиты

нецелесообразно использовать при работах с неток-

сичными веществами, поскольку производственные

операции, выполняемые в противопылевых и уни-

версальных респираторах, имеющих сопротивление

40-60 Па, следует относить к категориям по тяжести

на один разряд выше по сравнению с т

акими же рабо-

тами, не требующими применения респираторов [3].

С другой стороны увеличение перепада давления

на СИЗОД не всегда приводит к повышению защит-

ных свойств респиратора. В некоторых случаях из-за

несовершенной конструкции обтюратора и большого

сопротивления фильтрующих элементов происходит

перераспределение воздушных потоков, что приво-

дит к резкому снижению защитных свойств СИЗО

Д.

В работе [4] была получена зависимость защит-

ной эффективности респиратора от защитной эффек-

тивности фильтров обусловленная величиной их со-

противления дыханию

.

23

()

1

.

4

10 0,8

18

фе

п

RS

р

фе

dv

K

р

Q

R

,

где R

ф.е

. - сопротивление фильтра, Н·с/м

5

; S – пло-

щадь фильтра, м

2

; ρ – плотность частичек аэрозоля,

кг/м

3

; d – диаметр частички аэрозоля, м; η - кинемати-

ческая вязкость воздуха, м

2

/с; Q – расход воздуха че-

Таблица 2. Результаты лабораторных испытаний фильтров респиратора РПА

Определяемые показатели

Значения показателей

Фильтры из

Элефлена

Фильтры

из ФПП15-1,5

Фильтры

из ФПП15-0,6

Коэффициент проникания по аэрозолю

микрошлифпорошка М-5, К

п

, %

0,01 0,0001 0,005

Сопротивление постоянному потоку воздуха с

расходом через фильтры 15 л/мин, ΔР, Па.

21,9 ± 2,5 39±2,3 31 ± 2,0

α

рес

= 9,5502α

філ

2

+ 1,8579α

філ

R

2

= 0,8502

0,01

0,04

0,07

0,10

0,01 0,03 0,05 0,07 0,09 0,11 0,13

α

рес

,м/Па с

α

філ

, м/Па с

Рис. 2. Зависимость коэффициента фильтрующего дей-

ствия респиратора от коэффициента фильтрующего дей-

ствия фильтра

Рис. 3. Упрощенная схема распределения потоков воздуха

в респираторе

Таблица 3.Защитная эффективность респираторов

Показатели

Фильтр 1 кл.

защиты из

ФПП15-1,5

Фильтр 2 кл.

защиты из

Элефлен

Респиратор РПА

с фильтрами 1-го

класса защиты

Респиратор РПА

с фильтрами 2-го

класса защиты

Перепад давления при расходе воздуха

30 л/мин, ΔР, Па

73±3,5 54±2,7 39±3,2 25±2,4

Коэффициент проникания по МТ, при

расходе воздуха 30 л/мин, К

п

, %

0,01±0,005 0,5±0,03 1,2±0,02 0,9±0,05

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

250

ЭКОЛОГИЯ

рез респиратор, м

3

/ч; v – скорость движения частич-

ки, м/с.

Анализируя полученное выражение, приходим

к выводу, что существует некий оптимум, при кото-

ром обеспечивается наибольшая защитная эффек-

тивность СИЗОД (рис. 2). При этом, дальнейшее уве-

личение фильтрующих свойств фильтров приводит

к ухудшению защитной способности респиратора.

Это объясняется тем, что из-за роста сопротивления

фильтра, чт

о неизбежно при увеличении качества его

фильтрации, происходит перераспределение воздуш-

ных протоков и увеличивается часть загрязненного

воздуха, поступающая через неплотности полосы об-

тюрации (рис. 3).

Сопротивление дыханию, также воздействуя на

физиологическое состояние человека, и при достиже-

нии определенной величины вызывает функциональ-

ные сдвиги в дыхательной системе (удлинение фазы

вдоха, увеличения объема вд

оха, внутриальвеолярно-

го давления, уменьшения частоты дыхания) приводит

к снижению работоспособности человека. Поэтому

следует особое уделить внимание его величине и ка-

честву полосы обтюрации.

В значительной мере коэффициент защиты респи-

ратора и его сопротивление зависит от характеристик

применяемого фильтрующего материала, из которого

изготавливается один из основных элементов СИЗОД

– сменный противопылевой филь

тр. Наибольшее рас-

пространение получили ФПП, Элефлен. В табл. 2 при-

ведены основные характеристики фильтров, которые

были получены согласно методикам [5].

Казалось бы, применение Элефлена, который

имеет сравнительно высокий коэффициент прони-

кания, должно быть менее эффективно, чем тканей

ФПП. Однако из-за небольшого сопротивления филь-

тра из Элефлена защитная эффективность респирато-

ра в цело

м выше, чем у респираторов с высокоэффек-

тивными фильтрами из ФПП 15-1,5 (табл. 3), что под-

тверждает предположение о перераспределении воз-

душных потоков в респираторе при увеличении со-

противления фильтра.

Выбор СИЗОД невозможно произвести без зна-

ния состава и количественного содержания вред-

ных веществ в окружающей среде. Поскольку ми-

нимальный уровень защиты, об

еспечиваемый дан-

ным индивидуальным защитным прибором, рассчи-

тывается исходя из концентрации вредного веще-

ства и его биологической опасностью, оцениваемой

по величине ПДК. Например, концентрация угольной

пыли в зоне дыхания рабочего составит 300 мг/м

3

,

ПДК для угольной пыли при содержании в ней SiO

2

до 10 % составляет 4 мг/м

3

. Следовательно, рабочему

необходимо использовать СИЗОД с коэффициентом

защиты не менее 75 (300/ 4 75

). В табл. 4 приве-

дены марки СИЗОД, рекомендуемые к применению

на угольных предприятиях в зависимости от состава

и количественного содержания в воздухе вредных ве-

ществ [1].

Особое место при выборе СИЗОД необходимо от-

вести сроку защитного действия. В условиях боль-

шой запыленности, которыми характеризуются гор-

нодобывающие предприятия, этот показатель являет-

ся одним из о

сновных. Время эксплуатации респира-

торов определяется временем достижения конечно-

го сопротивления, которое составляет согласно ГОСТ

12.4.041-89 – 100 Па, при заданном расходе воздуха

через СИЗОД 30 л/мин.

В результате многочисленных эксперименталь-

ных исследований связанных с изучением механиз-

Таблица 4. Рекомендации по выбору СИЗОД в зависимости от условий труда

Рекомендуемые марки СИЗОД при превышении ПДК

до 10 раз от 10 до 100 раз более 100 раз

Фильтрующие полумаски

Лепесток-5, Росток-3, У-2К.

Фильтрующие полумаски: Лепесток-40, Росток-2, Снежок-П, Снежок-Ф.

Патронные респираторы с резиновыми полумасками: РПА-ТД, Пульс, Клен-П.

Таблица 5. Рекомендуемое время эксплуатации фильтров к респиратору РПА

Концентрация пыли

мг/м

3

Время эксплутации фильтров, соответсвенно расходу воздуха

30 л/мин 95 л/мин 30 л/мин 95 л/мин 30 л/мин 95 л/мин

из ФПП 15-1,5 из Элефлена из мелтблоуна

10 138,9 83,3 194,4 116,7 172,2 103,3

20 69,4 41,7 97,2 58,3 86,1 51,7

50 27,8 16,7 38,9 23,3 34,4 20,7

100 13,9 8,3 19,4 11,7 17,2 10,3

200 6,9 4,2 9,7 5,8 8,6 5,2

300 4,6 2,8 6,1 3,9 5,7 3,4

400 3,5 2,1 4,9 2,9 4,3 2,6

500 2,8 1,7 3,9 2,3 3,4 2,1

Таблица 6. Перепад давления на респираторах в зависимости от расходов воздуха

Тип респираторов и фильтров

Значение расхода воздуха л/мин

15 30 60 95

РПА-ТД с фильтрами из ФПП 17 38 73 134

РПА-ТД с фильтрами из Элефлена 11 23 54 91

Астра-2 с фильтрами из ФПП 21 45 92 206

Астра -2 с фильтрами из Элефлена 12 28 59 144