Месяц Г.А. Импульсная энергетика и электроника

Подождите немного. Документ загружается.

470

Глава 24. Электронные пучки большого сечения

На фотоснимках эрозии [4] (рис. 2) видно, что при уменьшении расстояния меж-

ду иглами появляется мазок. Максимальная эрозия имеет место на боковых границах

мазка, в его центральной части, напротив вершин острий, а также на границе всей

области эрозии. При сближении острий и росте длительности импульса на аноде

видно, по существу, одно пятно. Авторы [4] делают вьюод, что мазок возникает в том

случае, когда электронные потоки, выходящие из разных факелов, перекрываются,

что происходит и при возникновении мазков в плоско-параллельном диоде. Следова-

тельно, мазок на аноде свидетельствует о наличии на катоде двух близко располо-

женных зон возникновения эктонов и соответственно катодных факелов.

В работе [5] была поставлена задача детально объяснить появление мазков.

Прежде всего ясно, что увеличенная эрозия соответствует большей плотности

электронного потока на аноде. Значит, для объяснения мазков необходимо найти

плотность тока на аноде при наличии на катоде двух близко расположенных факе-

лов. Считается, что мазок определяется движением потока электронов в электри-

ческом поле при соответствующей геометрии электродов. Именно наличие сосед-

него факела с потоком электронов и является причиной сжатия электронного пото-

ка с этой стороны. Электроны на периферии потока с одного из факелов залетают в

сторону соседнего факела на меньшее расстояние, чем в обратную сторону. Это

обстоятельство объясняет увеличение плотности тока на аноде с одного из факелов

со стороны соседнего факела. Поскольку область мазка является областью пере-

крывания электронных потоков из разных факелов, плотность тока в этой области

должна резко увеличиваться.

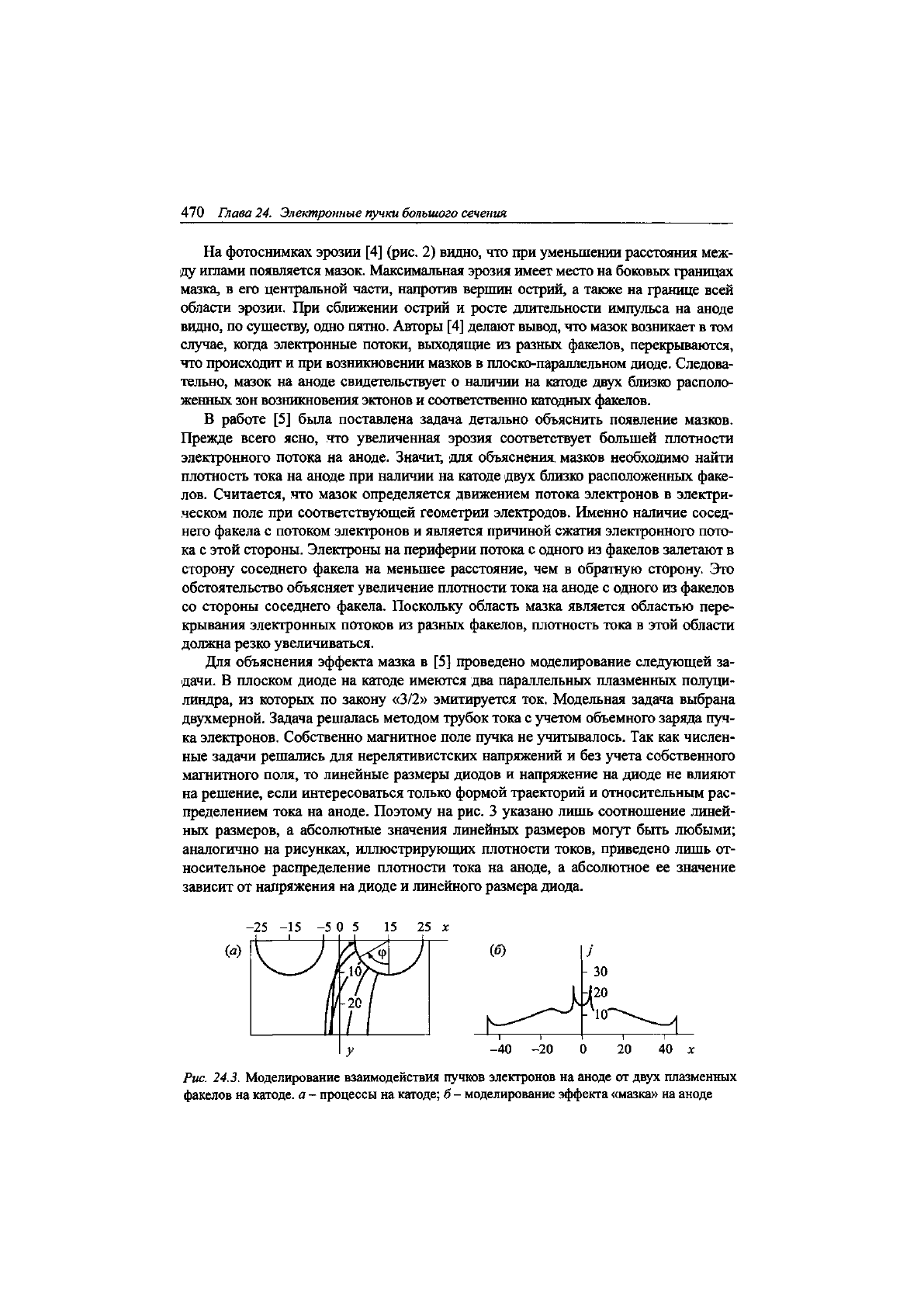

Для объяснения эффекта мазка в [5] проведено моделирование следующей за-

дачи. В плоском диоде на катоде имеются два параллельных плазменных полуци-

линдра, из которых по закону «3/2» эмитируется ток. Модельная задача выбрана

двухмерной. Задача решалась методом трубок тока с учетом объемного заряда пуч-

ка электронов. Собственно магнитное поле пучка не учитывалось. Так как числен-

ные задачи решались для нерелятивистских напряжений и без учета собственного

магнитного поля, то линейные размеры диодов и напряжение на диоде не влияют

на решение, если интересоваться только формой траекторий и относительным рас-

пределением тока на аноде. Поэтому на рис. 3 указано лишь соотношение линей-

ных размеров, а абсолютные значения линейных размеров могут быть любыми;

аналогично на рисунках, иллюстрирующих плотности токов, приведено лишь от-

носительное распределение плотности тока на аноде, а абсолютное ее значение

зависит от напряжения на диоде и линейного размера диода.

-25 -15 -5 0 5 15 25 х

У

-40 -20 0 20 40 х

Рис. 24.3. Моделирование взаимодействия пучков электронов на аноде от двух плазменных

факелов на катоде, а - процессы на

катоде;

б - моделирование эффекта «мазка»

на

аноде

$ 24.3 Катоды диодов для пучков

большого

сечения 471

По трубкам тока в области между полуцилиндрами (рис. 3) видно, что при не-

котором угле ф вылета электроны с полуцилиндра попадают на анод на макси-

мальном расстоянии в сторону соседнего полуцилиндра. На границе залета элек-

тронов с одного полуцилиндра в сторону другого траектории электронов уплотня-

ются, а следовательно, плотность тока на аноде увеличивается. На рис. 3 показана

также плотность тока на аноде, видна область мазка с резким увеличением плотно-

сти тока на границах. Расчет показал, что на границе пучка плотность тока увели-

чена, что также объясняется максимальным разлетом электронов, т.е. на границе

пучка имеет место уплотнение траекторий электронов, аналогичное уплотнению

на границе мазка. Влияние собственного и внешнего магнитных полей на структу-

ру мазков очевидно. При увеличении магнитного поля мазок сужается, затем исче-

зает, т.е. электронные потоки из соседних факелов не перекрываются. По мере рос-

та Н кольца сужаются, сам эффект кольца уменьшается, т.е. при сужении пучка

плотность тока в центре пучка нарастает быстрее по сравнению с областью кольца.

При достаточно сильном внешнем магнитном поле КФ будут просто проециро-

ваться на анод.

§ 24.3 Катоды диодов для пучков большого сечения

24.3.1 Многострийные катоды

Для получения большого числа зон эктонов на единицу поверхности исполь-

зуются катоды, в которых специально устраивают большое число острий. Иногда

используют также металл или другой проводник, на поверхностях которых естест-

венным образом при высоком электрическом поле может образовываться много

зон эктонов. Для получения однородных пучков электронов важно, чтобы плазма

как можно однороднее покрывала поверхность катода. Если считать, что новые

эктоны возникают на расстоянии друг от друга не меньшем, чем радиус экра-

нировки г

э

, то минимальное время заполнения плазмой катода будет порядка

I« Г

Э

/У

К

. Очевидно, что чем больше длительность импульса, тем однороднее будет

заполнение плазмой катода, а следовательно, и пучок электронов. Вторым важным

условием получения однородных пучков является крутизна роста напряженности

поля на диоде с1Е/Ж. Чем больше 4Е/&, тем больше за время фронта импульса

появится эктонов и тем однороднее будет пучок электронов [8].

При использовании многоострийных катодов возникает проблема стабильности

и долговечности катода. Оба этих качества обеспечиваются выбором материала

катода, геометрии эмиттера, токовой нагрузки на каждый эмиттер, а также прило-

женным напряжением и расстоянием между катодом и анодом. Одной из причин

отказа таких катодов в работе обычно является затупление эмиттеров из-за уноса

металла с катода. При выборе геометрии эмиттеров необходимо учитывать два

требования. Первое заключается в необходимости обеспечения такой напряженно-

сти электрического поля, при которой время запаздывания взрыва острия много

меньше длительности фронта. Второе сводится к обеспечению необходимого ре-

сурса работы. Эти требования противоречивы, так как увеличение электрического

поля достигается уменьшением радиуса эмиттера, а чем меньше этот радиус, тем

больше унос массы.

472

Глава 24. Электронные пучки большого сечения

Очевидно, что для создания надежных долговременных взрывоэмиссионных

катодов наиболее перспективны эмиттеры с постоянным поперечным сечением по

высоте (фольговые и проволочные). Наибольшее распространение получили эмит-

теры из фольги [9, 10], при использовании которых в наносекундном диапазоне

длительностей импульсов достигнут ресурс работы 10

7

включений тока. Однако

такие эмиттеры обладают рядом недостатков. Один из них - неконтролируемость

числа и местоположения эктонов на рабочей кромке фольги, что приводит к значи-

тельной неоднородности электронного пучка [11]. Между тем локализация тока в

ограниченном числе эктонных зон вызывает убыстрение электрического пробоя

ускоряющего промежутка. Этот недостаток пытаются устранить, применяя очень

тонкие металлические фольги (7-20 мкм) для повышения напряженности электри-

ческого поля на катоде. Однако при создании катодов большой площади и с пере-

ходом в микросекундный диапазон длительностей импульсов появление лиди-

рующих эктонов оказывает неблагоприятное влияние на формирование пучка.

Кроме того, катоды из тонкой металлической фольги механически неустойчивы.

Заведомо заданное и контролируемое число зон эктонов на катоде большой

площади может быть создано путем применения цилиндрических эмиттеров из

тонких проволок. Существенное преимущество таких катодов состоит в том, что

появляется возможность поддержания равномерного отбора тока со всех эмиттеров

путем включения в цепь каждого из них балластного резистора [12]. Использова-

ние цилиндрических эмиттеров из тонких проволок позволяет создавать простые

по конструкции и удобные в эксплуатации долговечные взрывоэмиссионные като-

ды большой площади.

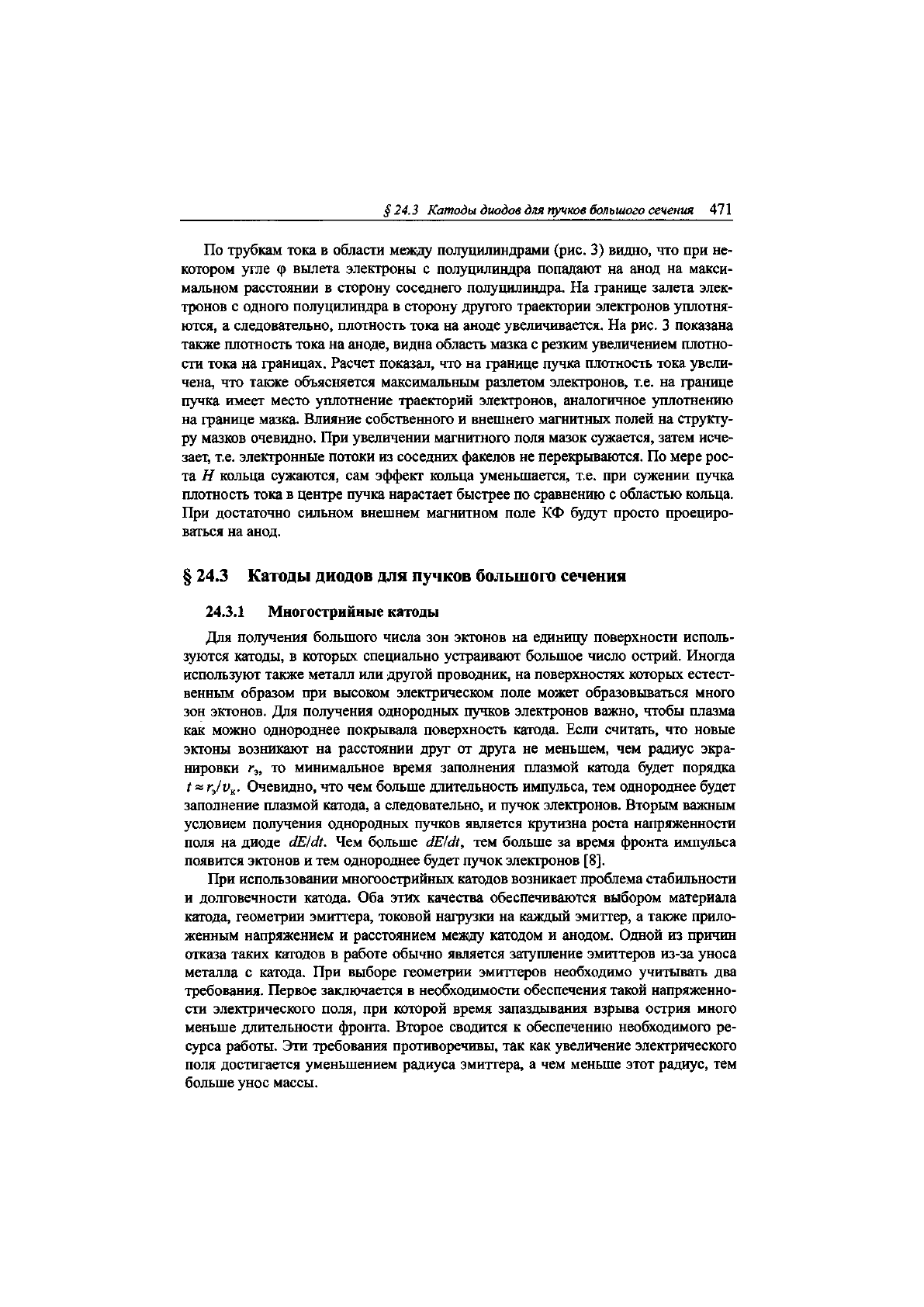

Поскольку пробивная напряженность электрического поля па катоде, эрози-

онные характеристики и параметры возникающих новых микроострий опреде-

ляются материалом эмиттеров, то следует использовать материалы, предпочти-

тельные с точки зрения создания долговечных катодов. Для выявления такой

группы Проскуровский и Янкелевич [9] испытывали в одинаковых условиях

эмиттеры из различных материалов с идентичными геометрическими парамет-

рами [9]. Цилиндрическими катодами служили Аи, А§ и Си-проволочки диа-

метром 50 мкм, выступавшие на 1,5 см из катододержателя. Материалами фоль-

говых эмиттеров, имеющих форму зуба, были И, №, №>, А1, Си, РЪ, графит,

латунь. Толщина латунных и графитовых фольг составляла 80 мкм, фольг из ос-

тальных материалов - 50 мкм. Высота зуба - 0,5-0,7 см, а радиус и угол при его

вершине 20-25 мкм и 20° соответственно. Эксперименты проводились в техниче-

ском вакууме 1,33-10"

2

Па при следующих параметрах импульсов, подаваемых на

диод (расстояние катод - плоский анод 0,6 см): амплитуда 30 кВ, длительность

50 не, частота следования 25 Гц. Результаты испытаний цилиндрических катодов

представлены на рис. 4.

Из приведенных данных следует, что наибольшую эрозионную стойкость име-

ют медные эмиттеры. В то же время оловянные и графитовые катоды, обладающие

существенно меньшей эрозионной стойкостью, обеспечивают наибольшее число

стабильных включений тока. Исследования в растровом электронном микроскопе

показали, что микрорельеф поверхности вершин эмиттеров сформирован в резуль-

тате образования микрократеров и микровыступов. На таких материалах, как Т1,

№,

1МЬ,

А1, Си и латунь, неоднородности поверхности выглядят более мелкими и

$

24.3 Катоды диодов для пучков большого сечения

473

1,6

<3 0,8

0 2 4 6 8 10

ЛМО

5

[имп.]

Рис. 24.4. Зависимость укорочения цилиндрического эмиттера АН

от

числа прошедших че-

рез промежуток импульсов

тока № 7

-

XV,

2 -

Аи,

3 -

А§,

4-Си

более сглаженными по сравнению с неоднородностями на оловянных и графито-

вых эмиттерах. Таким образом, результаты исследований показывают, что для соз-

дания долговечных взрывоэмиссионных катодов большой площади, работающих в

техническом вакууме, предпочтительнее медные эмиттеры.

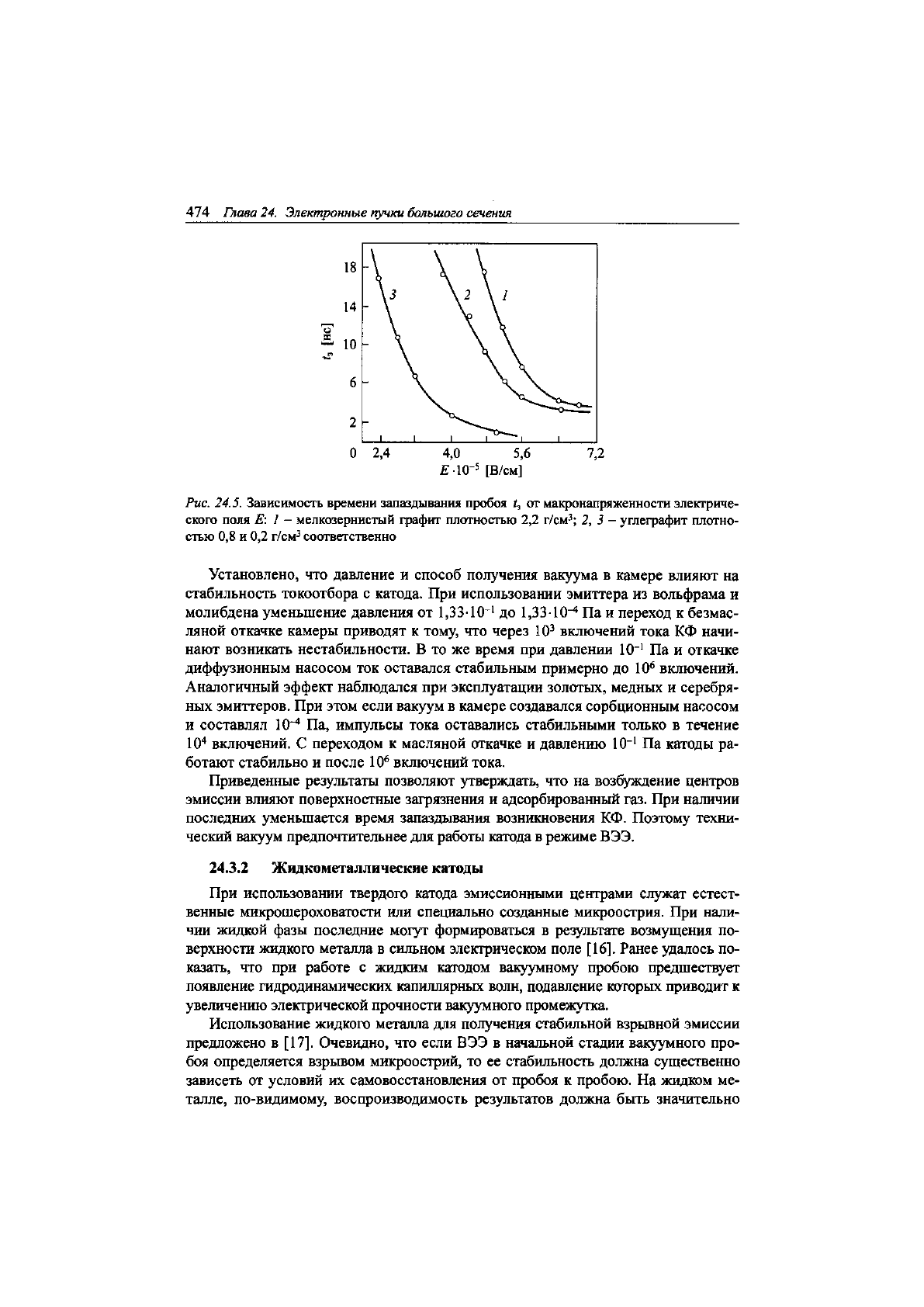

Особо следует остановиться на графитовых катодах. Наилучшие результаты с

точки зрения однородности пучка получены в опытах с плоскими графитовыми

катодами. Это обусловлено тем, что графит имеет малые времена запаздывания

взрыва острий при относительно низкой макронапряженности электрического

поля на его поверхности, а также малые значения критического тока [3]. В работе [2]

показано, что лучшими свойствами обладают углеграфитовые материалы, при-

чем чем меньше их плотность, тем ниже время и тем однороднее пучок элек-

тронов (рис. 5). Например, в электронных пушках эксимерного лазера «Аигога»

(ЬА>1Ь) [13] материалом катода служила графитовая ткань типа войлока и велю-

ра. Этот материал используется потому, что для получения микровзрывов на ка-

тоде необходимо низкое напряжение. Это позволяет иметь однородное распреде-

ление плазмы очень быстро уже на фронте импульса. Отдельные графитовые нити,

из которых состоит углеграфитовая ткань, имеют диаметр примерно 20 мкм. На

боковых поверхностях она имеет узелки размером около 1 мкм. Эти нити и узел-

ки способствуют взрывной эмиссии при низких напряжениях [14].

Широко распространены многоострийные катоды, изготовленные методом хо-

лодной штамповки из фольги [15]. Материал катода - медная фольга толщиной

20-30 мкм. Эмиттеры вырубаются из фольги в виде равнобедренных треугольни-

ков с углом при вершине 0 = 20° и высотой 5 мм. Расстояние между двумя сосед-

ними эмиттерами около 5 мм. Одновременно с вырубкой фольгу сгибают так, что

острие устанавливается перпендикулярно плоскости подложки и составляет с ним

одно целое. Подложку крепят к опорной пластине катода, имеющей площадь,

близкую к апертуре пучка, и окантованной трубой из нержавеющей стали для пре-

дотвращения паразитной эмиссии. В работе [15] такой катод имеет на площади

35x910 см 1100 острий, каждое из которых выполнено из фольги толщиной 20 мкм

в виде зуба с углом при вершине 20° и радиусом закругления 10-60 мкм.

474 Глава

24.

Электронные пучки

большого

сечения

18

14

— 10

6

2

0 2,4 4,0 5,6 7,2

Е 10~

5

[В/см]

Рис. 24.5. Зависимость времени запаздывания пробоя /

3

от макронапряженности электриче-

ского поля Е: 1 - мелкозернистый графит плотностью 2,2 г/см

3

; 2, 3 - углеграфит плотно-

стью 0,8 и 0,2 г/см

3

соответственно

Установлено, что давление и способ получения вакуума в камере влияют на

стабильность токоотбора с катода. При использовании эмиттера из вольфрама и

молибдена уменьшение давления от 1,33-Ю

-1

до 1,33-Ю"

4

Па и переход к безмас-

ляной откачке камеры приводят к тому, что через 10

3

включений тока КФ начи-

нают возникать нестабильности. В то же время при давлении Ю

-1

Па и откачке

диффузионным насосом ток оставался стабильным примерно до 10

6

включений.

Аналогичный эффект наблюдался при эксплуатации золотых, медных и серебря-

ных эмиттеров. При этом если вакуум в камере создавался сорбционным насосом

и составлял Ю

-4

Па, импульсы тока оставались стабильными только в течение

10

4

включений. С переходом к масляной откачке и давлению Ю

-1

Па катоды ра-

ботают стабильно и после 10

6

включений тока.

Приведенные результаты позволяют утверждать, что на возбуждение центров

эмиссии влияют поверхностные загрязнения и адсорбированный газ. При наличии

последних уменьшается время запаздывания возникновения КФ. Поэтому техни-

ческий вакуум предпочтительнее для работы катода в режиме ВЭЭ.

24.3.2 Жидкометаллические катоды

При использовании твердого катода эмиссионными центрами служат естест-

венные микрошероховатости или специально созданные микроострия. При нали-

чии жидкой фазы последние могут формироваться в результате возмущения по-

верхности жидкого металла в сильном электрическом поле [16]. Ранее удалось по-

казать, что при работе с жидким катодом вакуумному пробою предшествует

появление гидродинамических капиллярных волн, подавление которых приводит к

увеличению электрической прочности вакуумного промежутка.

Использование жидкого металла для получения стабильной взрывной эмиссии

предложено в [17]. Очевидно, что если ВЭЭ в начальной стадии вакуумного про-

боя определяется взрывом микроострий, то ее стабильность должна существенно

зависеть от условий их самовосстановления от пробоя к пробою. На жидком ме-

талле, по-видимому, воспроизводимость результатов должна быть значительно

§ 24.4

Металлодиэлектрические катоды

475

надежнее в связи с идентичностью начальных и граничных условий возбуждения

этих выступов. Кроме того, на жидкой поверхности возможно контролировать соз-

дание микронеоднородностей рядом искусственных способов. В частности, такие

искусственные микронеоднородности на жидком катоде могут быть созданы при

возбуждении его поверхности пьезокристаллом.

Если жидкий металл расположить над вибрирующей пластинкой пьезокварца

или титаната бария, то на его поверхности образуются стоячие волны, которые

могут служить в качестве упорядоченных и контролируемых микронеровностей.

Для квадратной пластинки со стороной квадрата а связь между числом узловых

колебаний п и частотой /

п

выражается формулой [18]:

(24.10)

где

И

- высота стоячей волны; р - плотность пластинки; а - коэффициент Пуассона.

При использовании пьезокристалла круглой формы радиусом г аналогичное

соотношение имеет вид:

/, = 5®. (24.11)

Частота возбуждающих колебаний в [17] составляла от 2 до 12 МГц. Соотвётст-

венно, согласно формулам (10) и (11), плотность возбуждаемых микронеровностей

в зависимости от частоты варьировалась от 190 до 610

3

м

-2

. Расчетные размеры

микровыступов составляли соответственно по радиусу кривизны вершины от

37,2 до 1,34 мкм. Высота микровыступа зависела от мощности, подводимой от ге-

нератора, и могла достигать 10 мкм. С ростом амплитуды возбуждающих колеба-

ний напряжение пробоя уменьшается. При этом происходит также значительное

уменьшение разброса по пробивным напряжениям. Одновременно отмечается зна-

чительное увеличение стабильности ВЭЭ. Без возбуждения поверхности разброс в

значениях электронного тока составляет 10-15%; при введении искусственного

возбуждения с помощью пьезокварца достигается стабильность не хуже 5 %.

Существенно, что при искусственном возбуждении поверхности катода вели-

чина переносимого электронного заряда возрастает, что может быть объяснено

развитием активной поверхности и увеличением числа одновременно взрываю-

щихся эмиссионных центров. Электронный ток составлял 210

3

А, а напряжение

300 кВ. Электронный компонент отделяется от плазменного тонкой фольгой, про-

зрачной для электронов, ускоряемых анодным напряжением. Новый тип жидкоме-

таллического катода для больших частот импульсов описан в [19], обстоятельное

экспериментальное исследование процесса ВЭЭ на поверхности таких катодов

провел Батраков [20].

§ 24.4 Металлодиэлектрические катоды

24.4.1 Взрывная эмиссия электронов из тройной точки

Стремление получить однородные ПБС за счет более однородного заполнения

плазмой катодной поверхности привели к созданию металлодиэлектрических

катодов (МДК). В них существенно легче возбудить ВЭЭ, а поскольку скорость

476

Глава 24. Электронные пучки большого сечения

движения плазмы по поверхности диэлектрика можно сделать выше, чем ско-

рость КФ в вакууме, то заполнение плазмой катодной поверхности будет проис-

ходить быстрее. Кроме того, металлодиэлектрические катоды легче сделать

управляемыми, что придает им новые полезные свойства [21, 22].

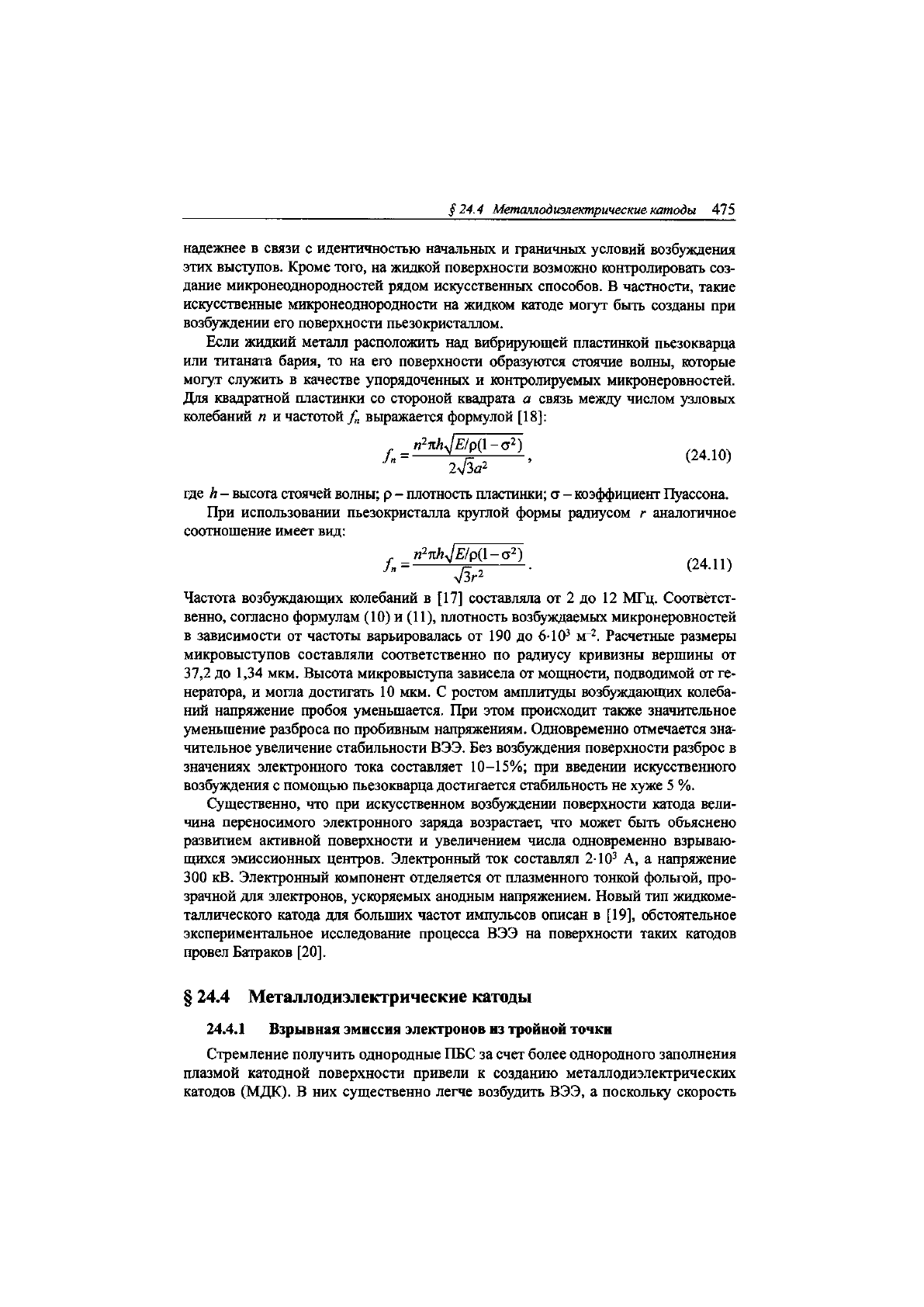

Работа металлодиэлектрических катодов основана на возбуждении ВЭЭ в

тройной точке (ТТ) металл-диэлектрик-вакуум. Принцип работы МДК объясним

на примере металлической иглы, упирающейся в поверхность диэлектрической

пластины, противоположная сторона которой металлизирована (рис. 6) [23]. Здесь

игла 1 является катодом, пластина 3 - анодом, напыленным на диэлектрик 2, элек-

трод 4 - триггерный. Пусть катод 1 заземлен, а на анод 3 подано достаточно малое

импульсное напряжение, которое еще не вызывает появления ВЭЭ из катода. Если

теперь на электрод 4 подать импульс напряжения, то с электрода 1 начинается

разряд по поверхности диэлектрика в вакууме. Ток этого разряда будет замыкаться

на микроострие катода 7, упирающегося в поверхность диэлектрика. Этот ток и

приводит к микровзрыву острия и появлению ВЭЭ с металлического эмиттера 1 на

плоский анод 3. Ток разряда по поверхности диэлектрика обусловлен ростом ди-

намической емкости, образованной промежутком между плазмой, которая движет-

ся по поверхности диэлектрика, и слоем металла, нанесенного на противополож-

ную сторону диэлектрика.

Это весьма простой и эффективный способ возбуждения ВЭЭ в диоде. Такой

диод управляем, т.е. ВЭЭ возбуждается только при подаче триггерного импульса.

Этот метод используется для разработки различных топов катодов, например, с

равномерным распределением эмиссионных центров. В этом случае на диэлектри-

ческую поверхность натягивают металлическую сетку [21]. В местах контакта ее с

диэлектриком возникают разряды по поверхности последнего, которые приводят к

образованию центров ВЭЭ. Для большей эффективности таких катодов лучше

брать диэлектрик с большим 8.

Рис. 24.6. Схематическое изображение, иллюстрирующее возбуждение эмиссионного центра:

катод (7); диэлектрик (2); анод (3); триггерный электрод (4); зависимость тока разряда от на-

пряжения для диэлектрика ВаТЮ

3

, толщиной 2 мм; электрод 1 является катодом по отноше-

нию

к

электроду 4 (пустые

кружки);

электрод

1 является

анодом (заполненные кружки)

10

0 1 2 3

Щ [кВ]

4

§

24.4 Металлодиэлектрические катоды

477

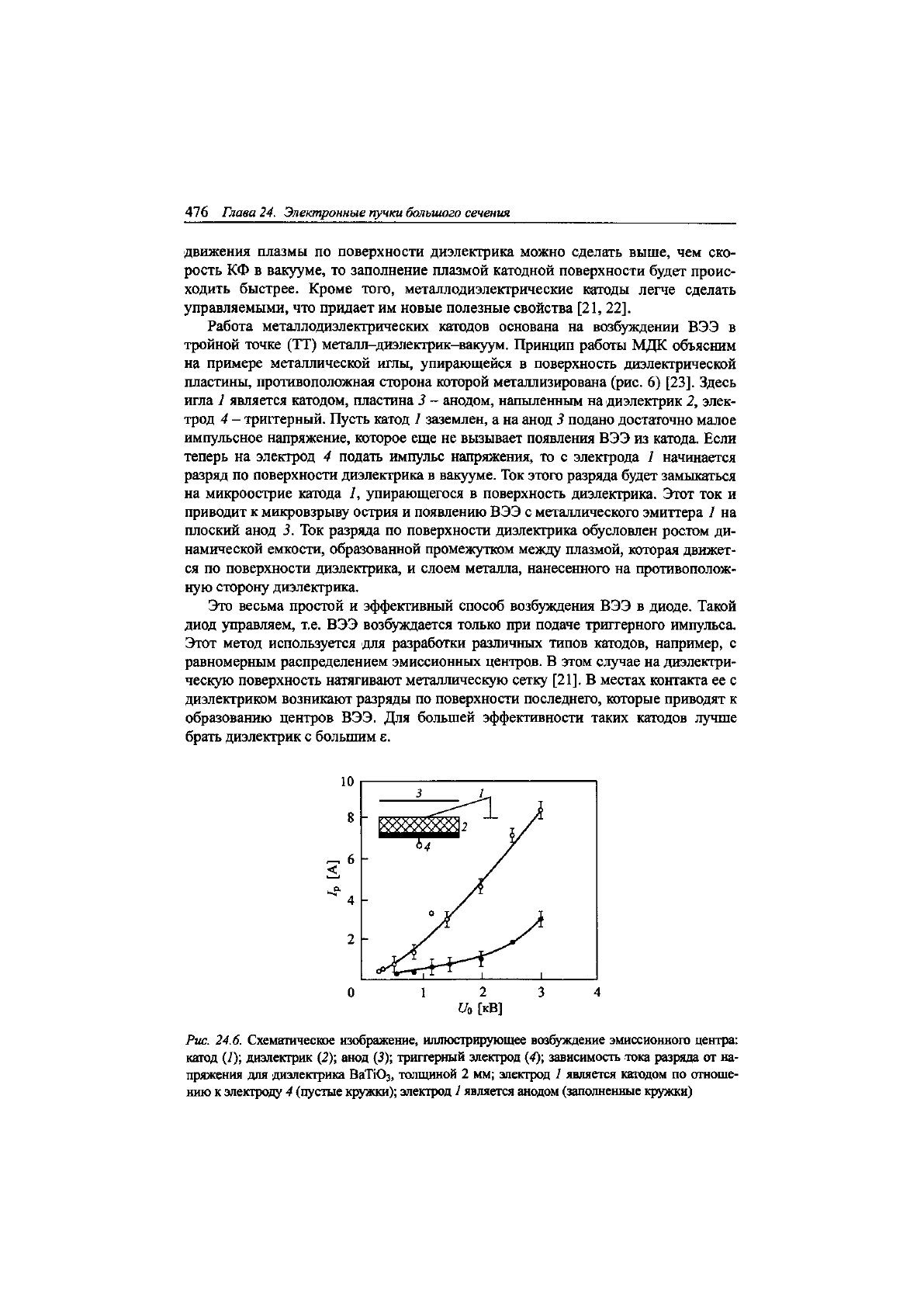

Исследовался разряд в вакууме по поверхности диэлектрика из титаната бария

(ВаТЮ

3

) при 8 = 1500 [23]. В вакуумной камере устанавливался диск 1 (рис. 7) из

титаната бария толщиной 2 мм. На одну из сторон диска вжигался слой серебра 2,

а к другой была прижата игла 3 из вольфрама. Отбор электронов из плазмы прово-

дился экстрактором 4. Между электродами 2 и 3 прикладывались импульсы на-

пряжения с амплитудой 0,4-4 кВ и фронтом ~1 не фиксированной длительности

(2,4, 8, 20, 50 не). Ток разряда /

р

, напряжение на диэлектрике 1/

р

регистрировались

скоростным осциллографом, а свечение разряда в окрестности иглы 3 - электрон-

но-оптической установкой с усилителем света. Спектр разряда регистрировался

спектрографом с каналом регистрации, содержащим фотоумножитель и усилитель

сигнала. На экстрактор 4 подавалось напряжение с амплитудой до 30 кВ, фронтом

1 не и длительностью до 500 не.

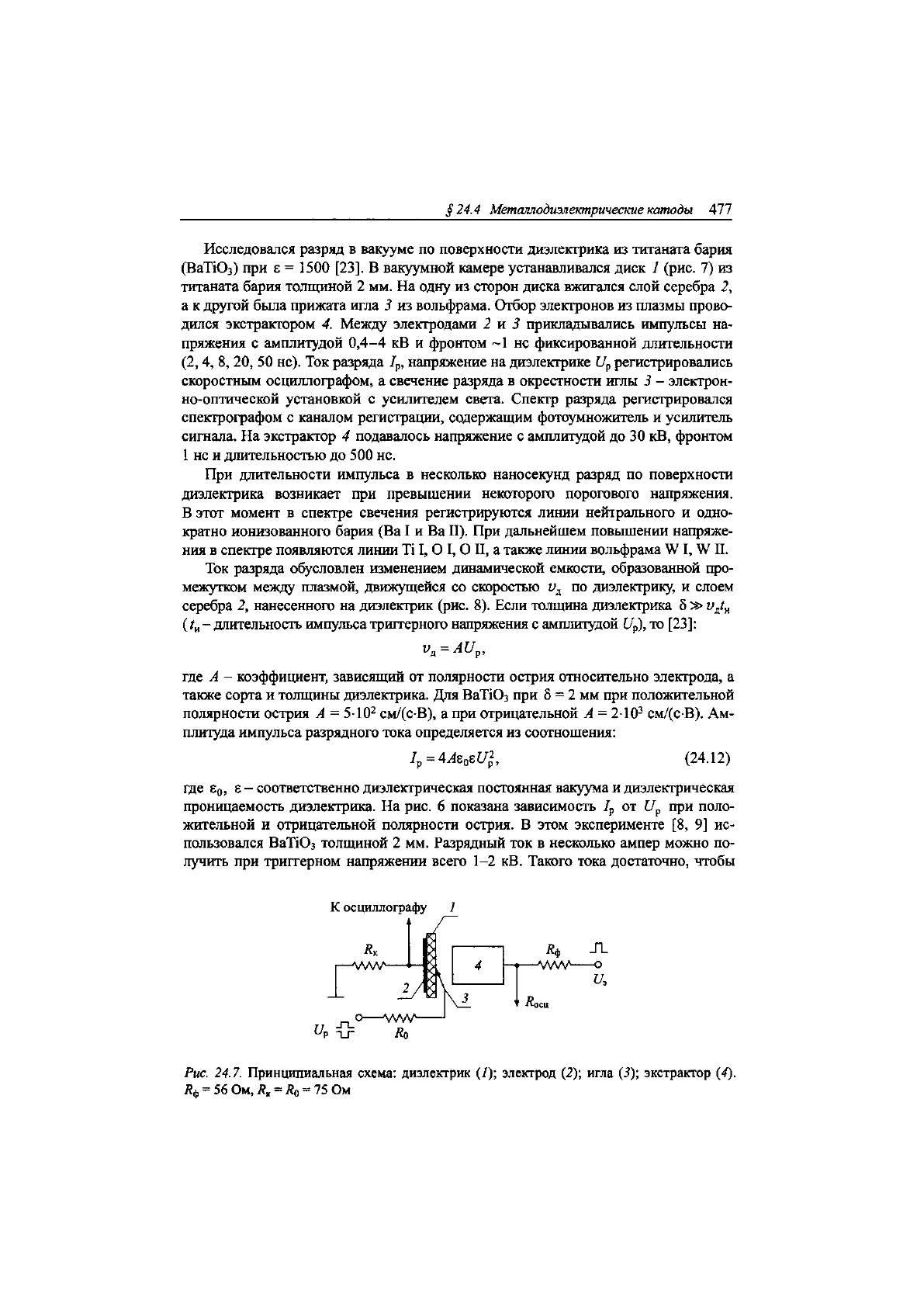

При длительности импульса в несколько наносекунд разряд по поверхности

диэлектрика возникает при превышении некоторого порогового напряжения.

В этот момент в спектре свечения регистрируются линии нейтрального и одно-

кратно ионизованного б>ария (Ва I и Ва II). При дальнейшем повышении напряже-

ния в спектре появляются линии Т11, ОI, О И, а также линии вольфрама \У I, \У И.

Ток разряда обусловлен изменением динамической емкости, образованной про-

межутком между плазмой, движущейся со скоростью у

д

по диэлектрику, и слоем

серебра 2, нанесенного на диэлектрик (рис. 8). Если толщина диэлектрика 8 » ь>

д

/

и

длительность импульса триггерного напряжения с амплитудой /7

Р

), то [23]:

где А - коэффициент, зависящий от полярности острия относительно электрода, а

также сорта и толщины диэлектрика. Для ВаТЮ

3

при б = 2 мм при положительной

полярности острия А - 5-10

2

см/(с-В), а при отрицательной А = 210

3

см/(с-В). Ам-

плитуда импульса разрядного тока определяется из соотношения:

где е

0

,

8

- соответственно диэлектрическая постоянная вакуума и диэлектрическая

проницаемость диэлектрика. На рис. 6 показана зависимость /

р

от Ц

р

при поло-

жительной и отрицательной полярности острия. В этом эксперименте [8, 9] ис-

пользовался ВаТЮз толщиной 2 мм. Разрядный ток в несколько ампер можно по-

лучить при триггерном напряжении всего 1-2 кВ. Такого тока достаточно, чтобы

1

р

=4Ае

0

еЩ,

(24.12)

К

осциллографу 1

Як

—\лллл

м

4

ЛЛАЛЛ-—о

С/э

Дф -П

о—

Ло

Рис. 24.7. Принципиальная схема: диэлектрик (7); электрод (2); игла (3); экстрактор (4).

Л

ф

=

56

Ом, Д

к

= К

0

= 75

Ом

478 Глава

24.

Электронные пучки

большого

сечения

2 не 4 не 8 не 20 не

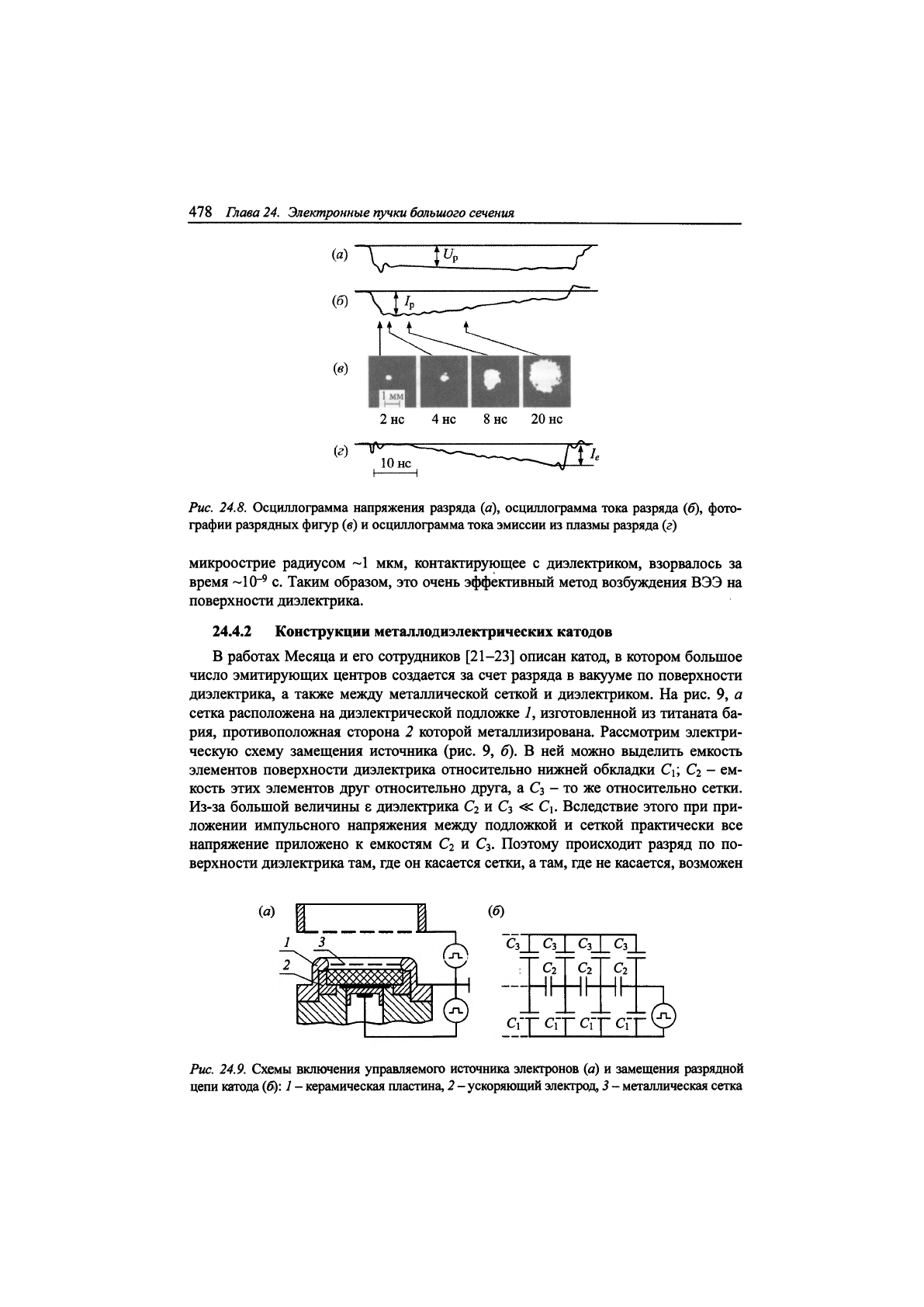

Рис. 24.8. Осциллограмма напряжения разряда (а), осциллограмма тока разряда (б), фото-

графии разрядных фигур (в) и осциллограмма тока эмиссии из плазмы разряда (г)

микроострие радиусом ~1 мкм, контактирующее с диэлектриком, взорвалось за

время ~10~

9

с. Таким образом, это очень эффективный метод возбуждения ВЭЭ на

поверхности диэлектрика.

24.4.2 Конструкции металлодиэлектрических катодов

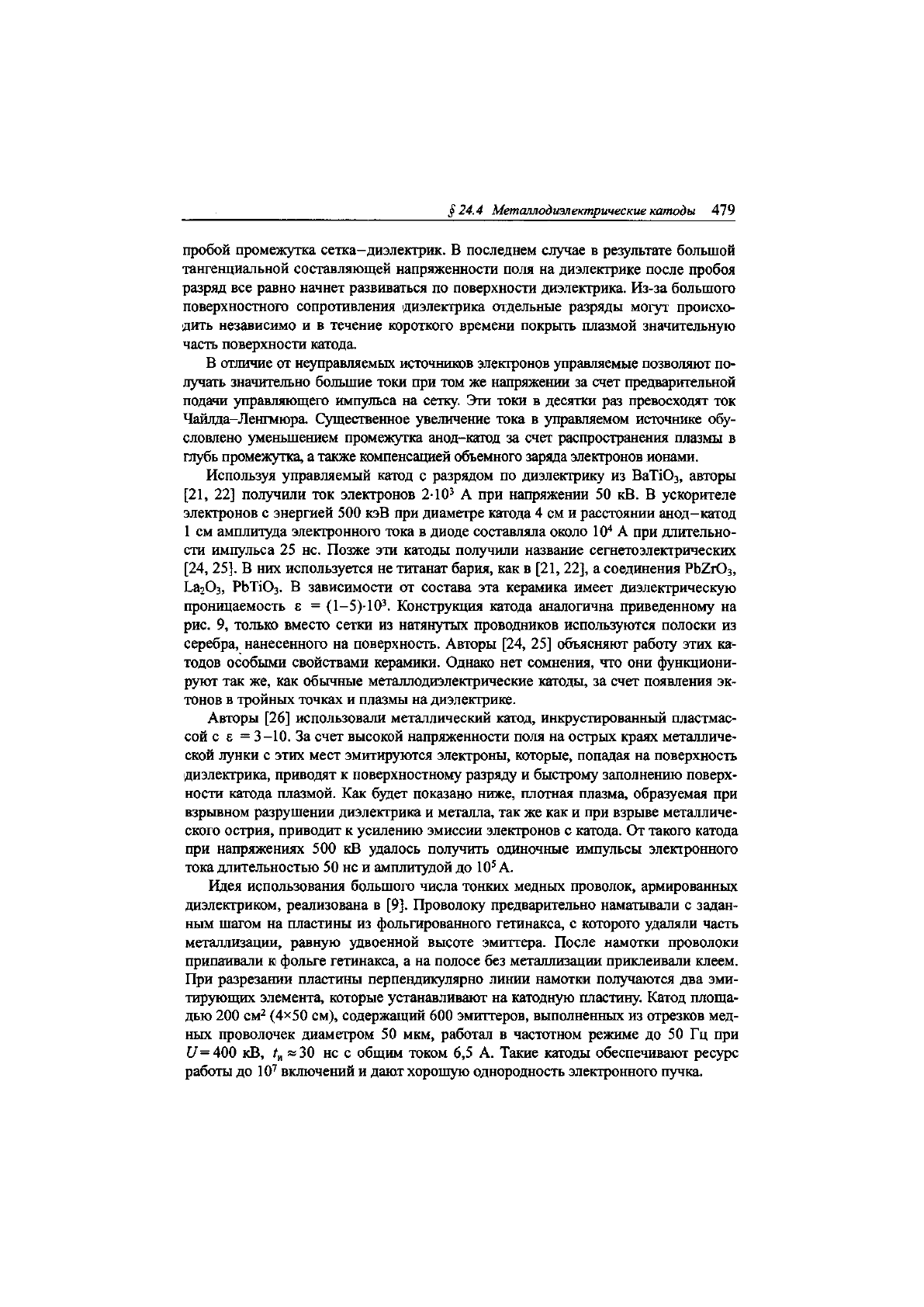

В работах Месяца и его сотрудников [21-23] описан катод, в котором большое

число эмитирующих центров создается за счет разряда в вакууме по поверхности

диэлектрика, а также между металлической сеткой и диэлектриком. На рис. 9, а

сетка расположена на диэлектрической подложке 7, изготовленной из титаната ба-

рия, противоположная сторона 2 которой металлизирована. Рассмотрим электри-

ческую схему замещения источника (рис. 9, б). В ней можно выделить емкость

элементов поверхности диэлектрика относительно нижней обкладки Сь С

2

- ем-

кость этих элементов друг относительно друга, а С

3

- то же относительно сетки.

Из-за большой величины 8 диэлектрика С

2

и Сз « С\. Вследствие этого при при-

ложении импульсного напряжения между подложкой и сеткой практически все

напряжение приложено к емкостям С

2

и С

3

. Поэтому происходит разряд по по-

верхности диэлектрика там, где он касается сетки, а там, где не касается, возможен

(б)

Сз Сз Сз Сз

V

Тс

2

Тс

2

Тс

2

Т

сг

С

2

сг

сг

сг

Рис. 24.9. Схемы включения управляемого источника электронов (а) и замещения разрядной

цепи катода

(б): 1

- керамическая пластина, 2 - ускоряющий электрод, 3 - металлическая сетка

§

24.4 Металлодиэлектрические катоды

479

пробой промежутка сетка-диэлектрик. В последнем случае в результате большой

тангенциальной составляющей напряженности поля на диэлектрике после пробоя

разряд все равно начнет развиваться по поверхности диэлектрика. Из-за большого

поверхностного сопротивления диэлектрика отдельные разряды могут происхо-

дить независимо и в течение короткого времени покрыть плазмой значительную

часть поверхности катода.

В отличие от неуправляемых источников электронов управляемые позволяют по-

лучать значительно большие токи при том же напряжении за счет предварительной

подачи управляющего импульса на сетку. Эти токи в десятки раз превосходят ток

Чайлда-Ленгмюра. Существенное увеличение тока в управляемом источнике обу-

словлено уменьшением промежутка анод-катод за счет распространения плазмы в

глубь промежутка, а также компенсацией объемного заряда электронов ионами.

Используя управляемый катод с разрядом по диэлектрику из ВаТЮ

3

, авторы

[21, 22] получили ток электронов 210

3

А при напряжении 50 кВ. В ускорителе

электронов с энергией 500 кэВ при диаметре катода 4 см и расстоянии анод-катод

I см амплитуда электронного тока в диоде составляла около 10

4

А при длительно-

сти импульса 25 не. Позже эти катоды получили название сегнетоэлектрических

[24, 25]. В них используется не титанат бария, как в [21, 22], а соединения РЪ2Ю

3

,

Ьа

2

0

3

, РЪТЮ

3

. В зависимости от состава эта керамика имеет диэлектрическую

проницаемость 8 = (1-5)10

3

. Конструкция катода аналогична приведенному на

рис. 9, только вместо сетки из натянутых проводников используются полоски из

серебра, нанесенного на поверхность. Авторы [24, 25] объясняют работу этих ка-

тодов особыми свойствами керамики. Однако нет сомнения, что они функциони-

руют так же, как обычные металлодиэлектрические катоды, за счет появления эк-

тонов в тройных точках и плазмы на диэлектрике.

Авторы [26] использовали металлический катод, инкрустированный пластмас-

сой с 6 = 3-10. За счет высокой напряженности поля на острых краях металличе-

ской лунки с этих мест эмитируются электроны, которые, попадая на поверхность

диэлектрика, приводят к поверхностному разряду и быстрому заполнению поверх-

ности катода плазмой. Как будет показано ниже, плотная плазма, образуемая при

взрывном разрушении диэлектрика и металла, так же как и при взрыве металличе-

ского острия, приводит к усилению эмиссии электронов с катода. От такого катода

при напряжениях 500 кВ удалось получить одиночные импульсы электронного

тока длительностью 50 не и амплитудой до 10

5

А.

Идея использования большого числа тонких медных проволок, армированных

диэлектриком, реализована в [9]. Проволоку предварительно наматывали с задан-

ным шагом на пластины из фольгированного гетинакса, с которого удаляли часть

металлизации, равную удвоенной высоте эмиттера. После намотки проволоки

припаивали к фольге гетинакса, а на полосе без металлизации приклеивали клеем.

При разрезании пластины перпендикулярно линии намотки получаются два эми-

тирующих элемента, которые устанавливают на катодную пластину. Катод площа-

дью 200 см

2

(4x50 см), содержащий 600 эмиттеров, выполненных из отрезков мед-

ных проволочек диаметром 50 мкм, работал в частотном режиме до 50 Гц при

II = 400 кВ, «30 не с общим током 6,5 А. Такие катоды обеспечивают ресурс

работы до 10

7

включений и дают хорошую однородность электронного пучка.