Меньков А.В., Острейковский В.А. Теоретические основы автоматизированного управления

Подождите немного. Документ загружается.

320

Рассматривая ГПС с позиций ор анизации правления, бдем

выделять в ачестве подсистем системы правления производс-

твом АСУТП и АСУ материальными потоами. В аждой из этих

подсистем мо т быть реализованы заоны yпpaвления с обрат-

ной связью, а их фнционирование направлено на достижение

желательных динамичесих и эономичесих поазателей произ-

водства на «оперативных» интервалах времени (часто использют

понятие «реальное время»).

Развитие ГАП, влючающих инте рированные САПР/АСТПП,

и рает важнейшю роль в процессе адаптации производства а

целостной эономичесой единицы требованиям внешней сре-

ды по выпс новых видов изделий и внедрению новых техноло-

ий. В данном слчае инте рация ГПС с АСНИ, САПР, АСТПП и

АСУП приводит действию механизмов прямо о диретивно о

правления производством на всех е о poвнях и во всех звеньях.

Естественно, что реальный пть ор анизации правления

производством связан а с развитием и совершенствованием

принципов, систем и средств правления с обратной связью в ре-

альном времени на базе АСУТП и АСУ материальными потоами,

та и с развитием прямо о про раммно о правления в словиях

единой инте рированной системы правления производством.

Для МКС-производств АСУ материальными потоами мало

чем отличаются от АСУТП. В МСЕ-производствах АСУ матери-

альными потоами решают специфичесие задачи планирования

и правления. При планировании определяются типы ГПМ, их

местоположение в цехах и на частах, номинальные режимы ра-

боты. В ходе планирования определяются техноло ичесие мар-

шрты при словии изменения номенлатры изделий, планир-

ются маршрты на ровне ГАУ при словии замены техноло и-

чесо о обордования, обслживающих стройств, оснасти и др.

Управление материальными потоами состоит в изменении тем-

пов потоов и расчете множеств допстимых отлонений техно-

ло ичесих режимов ГПМ, через оторые проходят маршрты

движения потоов. Заметим, что теоретичесие основы решения

задач правления материальным потоами в МСЕ-производствах

поа еще находятся в стадии становления.

8.2.4. Особенности проетирования АСУТП

Основные принципы построения АСУТП. Техноло ичесий объ-

ет правления и взаимодействющая с ним АСУТП составляют

автоматизированный техноло ичесий омплес (АТК). АСУТП

влючает техничесое, про раммное, информационное обеспе-

321

чение а совопность средств сбора, переработи техноло и-

чесой информации и преобразования ее и правляющее воз-

действие.

Техничесое обеспечение — омплес техничесих средств

(КТС) влючает стройства полчения информации о техноло и-

чесих параметрах и состоянии техноло ичесо о обордования;

формирования и передачи информации и системе, лоально о

ре лирования и правления; вычислительной технии; пред-

ставления информации обслживающем персонал: передачи

информации в смежные и вышестоящие АСУ, а таже исполни-

тельные стройства, в основном АСУТП, идравличесие и пнев-

матичесие системы.

Прораммное обеспечение состоит из обще о про раммно о

обеспечения, поставляемо о вместе со средствами вычислитель-

ной технии (ор анизющие про раммы, транслирющие про-

раммы, библиотеа стандартных подпро рамм и др.); специаль-

но о про раммно о обеспечения, представляюще о собой сово-

пность про рамм, оторые реализют фнции данной АСУТП

и обеспечивают заданное фнционирование омплеса техни-

чесих средств.

Информационное обеспечение АСУТП влючает в себя единю

систем одирования техноло ичесой и технио-эономичес-

ой информации, справочню и оперативню информацию.

Специфиой проетирования АСУТП является применение сис-

темно о подхода, эффетивность оторо о возрастает с величе-

нием сложности и размеров системы. Системный подход состоит

в том, что разрабатываемая АСУТП рассматривается а сложное

целое со свойствами, не все да присщими ее составляющим,

стртра и состав оторых описаны выше. При системной раз-

работе идт от обще о частном. Общей задаче, сформлиро-

ванной для системы в целом, подчиняются задачи, решаемые от-

дельными ее составляющими.

Основные положения системно о подхода залючаются в

следющем.

1. Чето и онретно формлирются задачи, поставленные

при разработе АСУТП, ее назначение в общей стртре прав-

ления промышленным предприятием; станавливаются рите-

рии эффетивности применения АСУТП. Это позволяет опреде-

лить иерархичесие раницы системы в соответствии с техничес-

им объетом правления (механизм, омплес механизмов,

линия, часто, цех и т. д.). Выявляются задающие (правляю-

щие) воздействия, постпающие на вход АСУТП от системы вы-

сше о ран а или от смежных систем. Определяются возможные

322

возмщающие воздействия, оторые приладываются техноло-

ичесом объет правления.

2. В стртре АСУТП и техноло ичесо о объета правле-

ния выделяются подсистемы и отдельные элементы и станавли-

ваются связи межд ними. Подсистемы мо т выделяться по одно-

родности физичесой природы техноло ии. Элементы системы

обычно отождествляются с отдельными механизмами или транс-

портными стройствами и выделяются по их специализации на

онретной операции. Связи межд элементами формирются в

резльтате расчленения (деомпозиции) общей системной задачи.

3. Отражением системно о подхода является иерархичесий

принцип ор анизации правления, описанный в л. 6. Задания

зловым системам формирются централизованными УВМ исхо-

дя из оптимизации техноло ичесо о процесса все о омплеса.

В свою очередь, УВМ отдельных злов, оптимизиря выполнение

полченной стави, распределяют правляющие воздействия ло-

альным АСУТП и омплесным АСУ. Иерархичность (подчинен-

ность) проявляется здесь в том, что полченная данным ровнем

става обязательна для выполнения и не подлежит орреции.

4. Индивидальная разработа и из отовление большинства

элементов допстимы лишь при создании ниальных и специ-

альных систем, о да оптимальный режим работы АСУТП обеспе-

чивается оптимальными режимами составляющих ее элементов.

Промышленные АСУТП должны проетироваться на базе ти-

повых элементов.

5. Повышение эффетивности АСУТП дости ается в процес-

се омплесно о проетирования, при отором обеспечивается

вяза фнционирования всех подсистем в интересах постав-

ленной цели — автоматизации техноло ичесо о процесса.

8.2.5. Порядо разработи АСУТП

Разработа АСУТП от возниновения идеи до ввода ее в эс-

платацию — процесс трдоемий и длительный. ГОСТы по

АСУТП определяют пять стадий создания АСУТП: разработа

техничесо о задания, выполнение техничесо о проета, разра-

бота рабоче о проета, внедрение и анализ фнционирования.

Состав и содержание техничесо о задания. При разработе

техничесо о задания выделяется четыре этапа.

1. Обследование техноло ичесо о объета правления, из-

чение и определение необходимо о объема начно-исследова-

тельсих работ (НИР) и плана- рафиа проведения этих исследо-

ваний.

323

2. Этап выполнения предпроетных НИР. Они влючают ана-

лиз техноло ичесо о процесса и обордования а объета п-

равления и анализ информационных потоов: на этой основе

формлирются ритерии правления и о раничения. На стадии

предпроетных НИР разрабатываются таже предварительные

математичесие модели техноло ичесо о процесса, осществля-

ется идентифиация моделей по эспериментальным данным и

предварительно выбираются методы синтеза ал оритмов фн-

ционирования и правления.

3. Эсизная разработа АСУТП. Она содержит предваритель-

ные разработи фнционально-ал оритмичесой стртры сис-

темы, синтез основных ал оритмов онтроля и правления и их

эспериментальню провер, на этом этапе выбираются техни-

чесие средства системы и дается обоснование выбора, определя-

ются задачи модернизации техноло ичесо о обордования и со-

вершенствования техноло ичесо о процесса, осществляется

сравнительный анализ разрабатываемой системы и ее известных

анало ов.

4. Собственно разработа техничесо о задания на создание

АСУТП. Она влючает в себя: формирование полно о перечня

фнциональных задач, решаемых системой; разработ тех-

нио-эономичесо о обоснования ее создания; составление

плана- рафиа работ по монтаж, наладе и пс АСУТП; виды

и объемы НИР на стадиях проетирования, внедрения системы и

в процессе ее фнционирования.

Стадия техничесоо проетирования. Она состоит из ряда

этапов.

1. Системотехничесий синтез АСУТП. Он влючает разра-

бот фнциональной стртры системы, постанов всех ре-

шаемых задач, разработ перечня измеряемых си налов и мет-

роло ичесие харатеристии измерений; в нем формлирются

техничесие требования системам онтроля и ре лирования;

разрабатывается информационная и ор анизационная стртра

системы.

2. Аппаратрно-техничесий синтез. На этом этапе разраба-

тываются системы лоальной автоматии, состав и омпонова

информационно-правляюще о омплеса.

3. Разработа заданий на модернизацию техноло ичесо о

объета правления и строительно-монтажные работы.

Ряд этапов предсматривает под отов заяво на стандарт-

ное и нестандартное обордование, составление сметы и ведо-

мостей средств техничесо о обеспечения. Отдельные этапы тех-

ничесо о проетирования влючают расчет ожидаемой техни-

322

возмщающие воздействия, оторые приладываются техноло-

ичесом объет правления.

2. В стртре АСУТП и техноло ичесо о объета правле-

ния выделяются подсистемы и отдельные элементы и станавли-

ваются связи межд ними. Подсистемы мо т выделяться по одно-

родности физичесой природы техноло ии. Элементы системы

обычно отождествляются с отдельными механизмами или транс-

портными стройствами и выделяются по их специализации на

онретной операции. Связи межд элементами формирются в

резльтате расчленения (деомпозиции) общей системной задачи.

3. Отражением системно о подхода является иерархичесий

принцип ор анизации правления, описанный в л. 6. Задания

зловым системам формирются централизованными УВМ исхо-

дя из оптимизации техноло ичесо о процесса все о омплеса.

В свою очередь, УВМ отдельных злов, оптимизиря выполнение

полченной стави, распределяют правляющие воздействия ло-

альным АСУТП и омплесным АСУ. Иерархичность (подчинен-

ность) проявляется здесь в том, что полченная данным ровнем

става обязательна для выполнения и не подлежит орреции.

4. Индивидальная разработа и из отовление большинства

элементов допстимы лишь при создании ниальных и специ-

альных систем, о да оптимальный режим работы АСУТП обеспе-

чивается оптимальными режимами составляющих ее элементов.

Промышленные АСУТП должны проетироваться на базе ти-

повых элементов.

5. Повышение эффетивности АСУТП дости ается в процес-

се омплесно о проетирования, при отором обеспечивается

вяза фнционирования всех подсистем в интересах постав-

ленной цели — автоматизации техноло ичесо о процесса.

8.2.5. Порядо разработи АСУТП

Разработа АСУТП от возниновения идеи до ввода ее в эс-

платацию — процесс трдоемий и длительный. ГОСТы по

АСУТП определяют пять стадий создания АСУТП: разработа

техничесо о задания, выполнение техничесо о проета, разра-

бота рабоче о проета, внедрение и анализ фнционирования.

Состав и содержание техничесо о задания. При разработе

техничесо о задания выделяется четыре этапа.

1. Обследование техноло ичесо о объета правления, из-

чение и определение необходимо о объема начно-исследова-

тельсих работ (НИР) и плана- рафиа проведения этих исследо-

ваний.

323

2. Этап выполнения предпроетных НИР. Они влючают ана-

лиз техноло ичесо о процесса и обордования а объета п-

равления и анализ информационных потоов: на этой основе

формлирются ритерии правления и о раничения. На стадии

предпроетных НИР разрабатываются таже предварительные

математичесие модели техноло ичесо о процесса, осществля-

ется идентифиация моделей по эспериментальным данным и

предварительно выбираются методы синтеза ал оритмов фн-

ционирования и правления.

3. Эсизная разработа АСУТП. Она содержит предваритель-

ные разработи фнционально-ал оритмичесой стртры сис-

темы, синтез основных ал оритмов онтроля и правления и их

эспериментальню провер, на этом этапе выбираются техни-

чесие средства системы и дается обоснование выбора, определя-

ются задачи модернизации техноло ичесо о обордования и со-

вершенствования техноло ичесо о процесса, осществляется

сравнительный анализ разрабатываемой системы и ее известных

анало ов.

4. Собственно разработа техничесо о задания на создание

АСУТП. Она влючает в себя: формирование полно о перечня

фнциональных задач, решаемых системой; разработ тех-

нио-эономичесо о обоснования ее создания; составление

плана- рафиа работ по монтаж, наладе и пс АСУТП; виды

и объемы НИР на стадиях проетирования, внедрения системы и

в процессе ее фнционирования.

Стадия техничесоо проетирования. Она состоит из ряда

этапов.

1. Системотехничесий синтез АСУТП. Он влючает разра-

бот фнциональной стртры системы, постанов всех ре-

шаемых задач, разработ перечня измеряемых си налов и мет-

роло ичесие харатеристии измерений; в нем формлирются

техничесие требования системам онтроля и ре лирования;

разрабатывается информационная и ор анизационная стртра

системы.

2. Аппаратрно-техничесий синтез. На этом этапе разраба-

тываются системы лоальной автоматии, состав и омпонова

информационно-правляюще о омплеса.

3. Разработа заданий на модернизацию техноло ичесо о

объета правления и строительно-монтажные работы.

Ряд этапов предсматривает под отов заяво на стандарт-

ное и нестандартное обордование, составление сметы и ведо-

мостей средств техничесо о обеспечения. Отдельные этапы тех-

ничесо о проетирования влючают расчет ожидаемой техни-

324

о-эономичесой эффетивности АСУТП и ее сравнительный

анализ с известными анало ами. Составляется патентный форм-

ляр АСУТП. Залючительным этапом стадии техничесо о про-

ета является техничесое проетирование специально о инфор-

мационно о и математичесо о обеспечения АСУТП. На этом

этапе разрабатываются полные наборы ал оритмов онтроля и

правления, общий ал оритм фнционирования системы в ре-

альном времени и осществляется их провера на объете или

модели. Осществляется разработа схем сбора и обработи ин-

формации.

Если выбор неоторых техничесих решений при несольих

вариантах возможен лишь после провери их на физичесой или

математичесой модели, составляется эсизно-техничесий про-

ет, влючающий стадию моделирования.

Рабочее проетирование. Оно осществляется на основании

материалов техничесо о проета. Рабочее проетирование та-

же состоит из несольих этапов. Основным является этап разра-

боти рабочей доментации техничесо о обеспечения АСУТП.

Отдельными этапами рабоче о проета являются: составление за-

азных специфиаций; под отова инстрции по эсплатации,

техничесо о описания и ре ламента работы АСУТП с четом

действия оперативно о персонала в предаварийных и аварийных

режимах.

Следющим этапом, оторый может идти параллельно с пре-

дыдщими, бдет разработа рабочей доментации на про рам-

мное и информационное обеспечение АСУТП. Сюда входят: про-

раммирование ал оритмов специально о математичесо о обес-

печения, описание и инстрции по пользованию этими

про раммами, под отова таблиц, использования памяти ЭВМ,

перечень всех про рамм, входящих в математичесое обеспече-

ние, точнение схем сбора, обработи и выдачи информации и

разработа полной доментации по ор анизации нормативно-

справочной информации.

Этот омплес разработо в процессе рабоче о проетирова-

ния выполняется инженерами-про раммистами и инженерами-

вычислителями.

Стадия внедрения АСУТП предсматривает пять этапов.

1. Проведение омплеса ор анизационно-техничесих ме-

роприятий, связанных с внедрением системы и обчением ре-

монтно-эсплатационно о персонала. На этих работах инже-

нер-системотехни выстпает в роли соисполнителя с инженера-

ми-техноло ами, специалистами в области элетронной технии,

автоматии, вычислительной технии. К этом этап относится

325

таже модернизация техноло ичесо о обордования. На нем

инженер-системотехни выстпает в роли онсльтанта либо со-

исполнителя, если приходится сщественно изменять АСУТП.

2. Налада АСУТП. Она сла ается из собственно налади тех-

ничесих средств, отлади про рамм решения отдельных фн-

циональных задач (информационной и правляющей), отлади

про раммы, реализющей полный ал оритм фнционирования

системы.

3. Опытная эсплатация АСУТП. Она начинается с влюче-

ния системы. Определяются ее эсплатационные харатеристи-

и, проводится дополнительная отлада про рамм и техничесих

средств правления и вновь орретирется эсплатационная

доментация. Во всех этих работах принимает частие инженер-

системотехни.

4. Приемо-сдаточные испытания. Разрабатывается про рамма,

в соответствии с оторой проводятся промышленные испытания,

оформляются их резльтаты и проводится анализ этих резльтатов.

5. Доработа системы по резльтатам опытной эсплатации

и промышленных испытаний.

Анализ фнционирования АСУТП. Это залючительная стадия

создания системы. Она влючает исследования фатичесой тех-

нио-эономичесой эффетивности системы, разработ рео-

мендаций по ее развитию и совершенствованию и выработ тре-

бований модернизации техноло ичесо о процесса.

8.2.6. Особенности проетирования АСУТП

различноо исполнения

Исполнение АСУТП тесно связано с выполняемыми ею фн-

циями, поэтом рассматриваются эти фнции для то о, чтобы

вместе с материалом, изложенным в § 8.2.5, определить особен-

ности проетирования систем различно о исполнения.

Из совопности выполняемых АСУТП фнций наиболее

важными являются: централизованный онтроль, обработа ин-

формации, вычислительные и ло ичесие операции информаци-

онно о харатера, правляющие воздействия. Все они сводятся

передаче информации для визальной оцени, переработи ее до

ровня информации-советчиа, использованию информации для

целей правления.

1. Централизованный онтроль. К нем относятся:

1.1. Непрерывное, периодичесое либо по вызов измерение

и ре истрация значений техноло ичесих параметров и поазате-

лей состояния техноло ичесо о обордования.

324

о-эономичесой эффетивности АСУТП и ее сравнительный

анализ с известными анало ами. Составляется патентный форм-

ляр АСУТП. Залючительным этапом стадии техничесо о про-

ета является техничесое проетирование специально о инфор-

мационно о и математичесо о обеспечения АСУТП. На этом

этапе разрабатываются полные наборы ал оритмов онтроля и

правления, общий ал оритм фнционирования системы в ре-

альном времени и осществляется их провера на объете или

модели. Осществляется разработа схем сбора и обработи ин-

формации.

Если выбор неоторых техничесих решений при несольих

вариантах возможен лишь после провери их на физичесой или

математичесой модели, составляется эсизно-техничесий про-

ет, влючающий стадию моделирования.

Рабочее проетирование. Оно осществляется на основании

материалов техничесо о проета. Рабочее проетирование та-

же состоит из несольих этапов. Основным является этап разра-

боти рабочей доментации техничесо о обеспечения АСУТП.

Отдельными этапами рабоче о проета являются: составление за-

азных специфиаций; под отова инстрции по эсплатации,

техничесо о описания и ре ламента работы АСУТП с четом

действия оперативно о персонала в предаварийных и аварийных

режимах.

Следющим этапом, оторый может идти параллельно с пре-

дыдщими, бдет разработа рабочей доментации на про рам-

мное и информационное обеспечение АСУТП. Сюда входят: про-

раммирование ал оритмов специально о математичесо о обес-

печения, описание и инстрции по пользованию этими

про раммами, под отова таблиц, использования памяти ЭВМ,

перечень всех про рамм, входящих в математичесое обеспече-

ние, точнение схем сбора, обработи и выдачи информации и

разработа полной доментации по ор анизации нормативно-

справочной информации.

Этот омплес разработо в процессе рабоче о проетирова-

ния выполняется инженерами-про раммистами и инженерами-

вычислителями.

Стадия внедрения АСУТП предсматривает пять этапов.

1. Проведение омплеса ор анизационно-техничесих ме-

роприятий, связанных с внедрением системы и обчением ре-

монтно-эсплатационно о персонала. На этих работах инже-

нер-системотехни выстпает в роли соисполнителя с инженера-

ми-техноло ами, специалистами в области элетронной технии,

автоматии, вычислительной технии. К этом этап относится

325

таже модернизация техноло ичесо о обордования. На нем

инженер-системотехни выстпает в роли онсльтанта либо со-

исполнителя, если приходится сщественно изменять АСУТП.

2. Налада АСУТП. Она сла ается из собственно налади тех-

ничесих средств, отлади про рамм решения отдельных фн-

циональных задач (информационной и правляющей), отлади

про раммы, реализющей полный ал оритм фнционирования

системы.

3. Опытная эсплатация АСУТП. Она начинается с влюче-

ния системы. Определяются ее эсплатационные харатеристи-

и, проводится дополнительная отлада про рамм и техничесих

средств правления и вновь орретирется эсплатационная

доментация. Во всех этих работах принимает частие инженер-

системотехни.

4. Приемо-сдаточные испытания. Разрабатывается про рамма,

в соответствии с оторой проводятся промышленные испытания,

оформляются их резльтаты и проводится анализ этих резльтатов.

5. Доработа системы по резльтатам опытной эсплатации

и промышленных испытаний.

Анализ фнционирования АСУТП. Это залючительная стадия

создания системы. Она влючает исследования фатичесой тех-

нио-эономичесой эффетивности системы, разработ рео-

мендаций по ее развитию и совершенствованию и выработ тре-

бований модернизации техноло ичесо о процесса.

8.2.6. Особенности проетирования АСУТП

различноо исполнения

Исполнение АСУТП тесно связано с выполняемыми ею фн-

циями, поэтом рассматриваются эти фнции для то о, чтобы

вместе с материалом, изложенным в § 8.2.5, определить особен-

ности проетирования систем различно о исполнения.

Из совопности выполняемых АСУТП фнций наиболее

важными являются: централизованный онтроль, обработа ин-

формации, вычислительные и ло ичесие операции информаци-

онно о харатера, правляющие воздействия. Все они сводятся

передаче информации для визальной оцени, переработи ее до

ровня информации-советчиа, использованию информации для

целей правления.

1. Централизованный онтроль. К нем относятся:

1.1. Непрерывное, периодичесое либо по вызов измерение

и ре истрация значений техноло ичесих параметров и поазате-

лей состояния техноло ичесо о обордования.

326

1.2. Обнаржение, ре истрация и си нализация отлонений

от заданных пределов значений техноло ичесих параметров и

поазателей техноло ичесо о обордования.

1.3. Оперативное отображение и ре истрация резльтатов об-

работи информации, выполняемых омплесом техничесих

средств системы.

1.4. Контроль, ре истрация и си нализация срабатывания

блоирово и защит.

2. Обработа информации. К ней относятся:

2.1. Косвенное измерение техноло ичесих параметров и по-

азателей состояния техноло ичесо о обордования.

2.2. Вычисление и анализ обобщенных поазателей оцени

теще о состояния объета правления и е о подсистем.

2.3. Анализ срабатывания блоирово и защит.

2.4. Диа ностиа протеания и про нозирование хода техно-

ло ичесо о процесса и состояния обордования.

2.5. Расчет технио-эономичесих и эсплатационных по-

азателей работы ТОУ.

2.6. Под отова информации и обмен ею со смежными и вы-

шестоящими АСУТП.

3. Управляющие фнции АСУТП. К ним относятся:

3.1. Выбор оптимально о режима техноло ичесо о процесса

в соответствии с целями системы.

3.2. Формирование си налов правления для поддержания

оптимально о режима работы объета правления.

3.3. Выдача оператор реомендаций по правлению техноло-

ичесим процессом.

Необходимым словием принадлежности системы АСУТП яв-

ляется обязательное выполнение ею информационных и правляю-

щих фнций в минимальном объеме, соответствющем пп. 1.1,

1.2, 1.3, 2.6, 3.1 и 3.2. Это обязательное сочетание может наращи-

ваться в зависимости от целей построения АСУТП различных ва-

риантов. Оно предсматривает работ системы в режиме прямо о

правления, при отором обеспечивается непосредственное воз-

действие на ход техноло ичесо о процесса птем передачи си на-

лов правления непосредственно исполнительным стройствам.

Все АСУТП по схеме создания делятся на следющие типы:

1) вновь разрабатываемые для ряда однотипных или близих

по техноло ии процессов и обордованию техноло ичесих объ-

етов правления (повторяющиеся);

2) вновь разрабатываемые без повторения;

3) типовые системы;

4) повторно реализемые.

327

Для повторяющихся АСУТП выполняются все стадии созда-

ния и все этапы, описанные в 8.2.5. При оцене однотипности

техноло ичесих процессов необходимо исходить из соответствия

математичесих моделей техноло ичесим объетам правления.

Для разработи систем без повторения ислючается стадия

анализа фнционирования в процессе эсплатации, та а в

следющем таие АСУТП не бдт повторяться, а следовательно,

нет необходимости нести дополнительные затраты.

При проетировании типовых АСУТП ислючаются стадии

внедрения и анализа. В зависимости от выполняемых фнций

по со ласованию с заазчиом мо т быть соращены отдельные

этапы, азанные в 8.2.5. Разрабатывая эти типовые АСУТП, не-

льзя идти но пти непосредственною повторения, особенно в

плане формирования аппаратной части.

Для повторно реализемых систем соращается объем НИР и

осществляется одностадийное проетирование с выпсом ра-

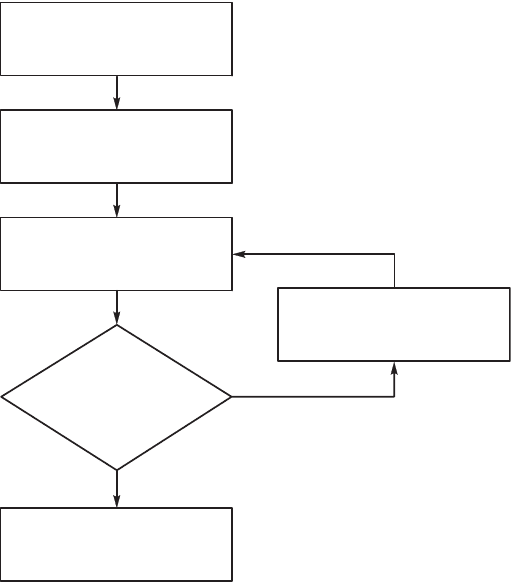

Çàäàííûå

òåõíè÷åñêèå

óñëîâèÿ

Èñõîäíûé

âàðèàíò

Ìîäåëü,

öåëåâàÿ ôóíêöèÿ

Íåò

Äà

Ñðàâíåíèå ñ

òðåáóåìûì.

Öåëü äîñòèãíóòà?

Âûäà÷à ãðàôè÷åñêîé,

òåêñòîâîé è

çàêàçíîé äîêóìåíòàöèè

Èçìåíåíèå ïàðàìåòðîâ

ñõåìû. Èçìåíåíèå

àëãîðèòìà óïðàâëåíèÿ

Рис. 8.8. Ст

р

т

р

а АСУТП

326

1.2. Обнаржение, ре истрация и си нализация отлонений

от заданных пределов значений техноло ичесих параметров и

поазателей техноло ичесо о обордования.

1.3. Оперативное отображение и ре истрация резльтатов об-

работи информации, выполняемых омплесом техничесих

средств системы.

1.4. Контроль, ре истрация и си нализация срабатывания

блоирово и защит.

2. Обработа информации. К ней относятся:

2.1. Косвенное измерение техноло ичесих параметров и по-

азателей состояния техноло ичесо о обордования.

2.2. Вычисление и анализ обобщенных поазателей оцени

теще о состояния объета правления и е о подсистем.

2.3. Анализ срабатывания блоирово и защит.

2.4. Диа ностиа протеания и про нозирование хода техно-

ло ичесо о процесса и состояния обордования.

2.5. Расчет технио-эономичесих и эсплатационных по-

азателей работы ТОУ.

2.6. Под отова информации и обмен ею со смежными и вы-

шестоящими АСУТП.

3. Управляющие фнции АСУТП. К ним относятся:

3.1. Выбор оптимально о режима техноло ичесо о процесса

в соответствии с целями системы.

3.2. Формирование си налов правления для поддержания

оптимально о режима работы объета правления.

3.3. Выдача оператор реомендаций по правлению техноло-

ичесим процессом.

Необходимым словием принадлежности системы АСУТП яв-

ляется обязательное выполнение ею информационных и правляю-

щих фнций в минимальном объеме, соответствющем пп. 1.1,

1.2, 1.3, 2.6, 3.1 и 3.2. Это обязательное сочетание может наращи-

ваться в зависимости от целей построения АСУТП различных ва-

риантов. Оно предсматривает работ системы в режиме прямо о

правления, при отором обеспечивается непосредственное воз-

действие на ход техноло ичесо о процесса птем передачи си на-

лов правления непосредственно исполнительным стройствам.

Все АСУТП по схеме создания делятся на следющие типы:

1) вновь разрабатываемые для ряда однотипных или близих

по техноло ии процессов и обордованию техноло ичесих объ-

етов правления (повторяющиеся);

2) вновь разрабатываемые без повторения;

3) типовые системы;

4) повторно реализемые.

327

Для повторяющихся АСУТП выполняются все стадии созда-

ния и все этапы, описанные в 8.2.5. При оцене однотипности

техноло ичесих процессов необходимо исходить из соответствия

математичесих моделей техноло ичесим объетам правления.

Для разработи систем без повторения ислючается стадия

анализа фнционирования в процессе эсплатации, та а в

следющем таие АСУТП не бдт повторяться, а следовательно,

нет необходимости нести дополнительные затраты.

При проетировании типовых АСУТП ислючаются стадии

внедрения и анализа. В зависимости от выполняемых фнций

по со ласованию с заазчиом мо т быть соращены отдельные

этапы, азанные в 8.2.5. Разрабатывая эти типовые АСУТП, не-

льзя идти но пти непосредственною повторения, особенно в

плане формирования аппаратной части.

Для повторно реализемых систем соращается объем НИР и

осществляется одностадийное проетирование с выпсом ра-

Çàäàííûå

òåõíè÷åñêèå

óñëîâèÿ

Èñõîäíûé

âàðèàíò

Ìîäåëü,

öåëåâàÿ ôóíêöèÿ

Íåò

Äà

Ñðàâíåíèå ñ

òðåáóåìûì.

Öåëü äîñòèãíóòà?

Âûäà÷à ãðàôè÷åñêîé,

òåêñòîâîé è

çàêàçíîé äîêóìåíòàöèè

Èçìåíåíèå ïàðàìåòðîâ

ñõåìû. Èçìåíåíèå

àëãîðèòìà óïðàâëåíèÿ

Рис. 8.8. Ст

р

т

р

а АСУТП

328

боче о проета, объединяюще о вторю и третью стадии созда-

ния АСУТП. Техничесое задание для таих систем составляется

на основе предварительно о обследования техноло ичесо о

процесса. Оно предсматривает в ачестве основно о собственно

разработ техничесо о задания. Техничесий проет влючает

тольо определение стртры и выбор аппаратры АСУТП и тех-

ничесое проетирование специально о математичесо о и ин-

формационно о обеспечения. Особенность разработи АСУТП на

ровне лоальных и омплесных систем состоит в их расчлене-

нии на отдельные элементы со стро о определенной целевой фн-

цией аждо о из них. В связи с ним при разработе АСУТП мо т

быть использованы типовые решения систем автоматизирован-

но о проетирования (САПР) аждо о элемента системы. Исхо-

дя из стртрной схемы рис. 8.4, можно рассматривать следю-

щие элементы: техноло ичесий объет правления, стройство

связи с объетом, процессор, стройство одирования и преобра-

зования информации, информационню часть системы.

Построение САПР аждо о элемента влючает: постанов

задачи проетирования исходя из общих требований АСУТП;

выбор исходно о варианта но ранее выполненным становам;

моделирование; формализацию описания частных элементов и

расчет нелепой фнции: сопоставление резльтатов с заданием

и ло ичесю операцию перехода оформлению резльтатов, ес-

ли выбранные параметры или схема довлетворяют заданным

требованиям либо осществляется изменение параметров, если

эти требования не довлетворяются. На стадии изменения пара-

метров или схемы лчшим вариантом является диало овый ре-

жим, при отором опыт разработчиа, е о интиция сщественно

соращают время проетирования.

Известны разработи САПР средств измерения, дисретных

стройств, мини- и мироУВМ и др. Все они доводятся до выда-

чи рафичесой, тестовой и заазной доментации, что сщес-

твенно обле чает процесс разработи АСУТП. Полчение част-

ных решений является лишь одним из промежточных этапов

применения САПР. Системный подход предпола ает изчение

поведения системы до оончания разработи. Провера работос-

пособности АСУТП выполняется на модели, оторая может быть

использована таже для точнения ал оритма правления птем

внесения изменений по резльтатам сопоставления требемо о

заона фнционирования и полченно о при моделировании. В

этом слчае в основ сопоставления должна быть положена целе-

вая фнция всей системы. Ка и при решении частных задач,

наиболее добной формой ло ичесой части САПР является диа-

ло овый режим.

329

На рис. 8.8 приведена одна из возможных стртр построе-

ния САПР АСУТП. В машин вводятся техничесие словия и в

формализованном виде воспроизводится исходный вариант про-

етиремо о элемента системы либо части системы. По этим дан-

ным формирется модель либо целевая фнция, оторые срав-

ниваются с заданными моделью или нелепой фнцией. Ло и-

чесий бло осществляет сравнение по заданной точности; если

по решность оазывается недопстимой, подастся си нал на

точнение параметров либо изменение ал оритма.

На эран дисплея мо т быть вызваны заданные и дости н-

тые в процессе проетирования модели или целевые фнции,

поэтом представляется возможность вести проетирование в ре-

жиме диало а. Меняя параметры схемы либо ал оритм правле-

ния, проетант добивается желаемой точности совпадения ре-

зльтатов, полченных при проетировании, с заданными. При

совпадении резльтатов ЭВМ переходит выдаче рафичесой,

тестовой и заазной доментации.

8.2.7. Автоматизированная система онтроля

и релирования вращающихся печей

В этом пара рафе рассматривается задача оптимально о п-

равления процессом обжи а сырьево о материала во вращающих-

ся печах и пти ее решения с помощью ре лятора теплово о ре-

жима РТР на примере автоматизированной системы, внедренной

в ОАО «Комбинат Ма незит» ( . Сата Челябинсой области).

ОАО «Комбинат Ма незит» — рпнейший в стране произво-

дитель о непорной продции — недавно отметил свой столет-

ний юбилей. Несмотря на солидный возраст, предприятие дина-

мично развивается и большое внимание деляет внедрению сов-

ременных наоёмих разработо а в правленчесой сфере

(на предприятии внедряется орпоративная система R/3), та

и в сфере правления техноло ичесими процессами. Начиная

с 1993 ода, с частием НТЦ «Лидер» ( . Озерс) было внедрено

более десяти автоматизированных систем в несольих цехах и

на различных техноло ичесих объетах: вращающихся печах,

печах термичесой обработи, линиях дозирования омпонентов

шихты, испытательном стенде, а таже реализованы системы

онтроля подачи порошов, онтроля и чета работы прессов,

онтроля работы трбомельниц, онтроля и правления деаэра-

торами, паровыми и водо рейными отлами.

Ка на большинстве предприятий, вначале внедрялись ин-

формационные системы диспетчеризации и онтроля хода тех-

328

боче о проета, объединяюще о вторю и третью стадии созда-

ния АСУТП. Техничесое задание для таих систем составляется

на основе предварительно о обследования техноло ичесо о

процесса. Оно предсматривает в ачестве основно о собственно

разработ техничесо о задания. Техничесий проет влючает

тольо определение стртры и выбор аппаратры АСУТП и тех-

ничесое проетирование специально о математичесо о и ин-

формационно о обеспечения. Особенность разработи АСУТП на

ровне лоальных и омплесных систем состоит в их расчлене-

нии на отдельные элементы со стро о определенной целевой фн-

цией аждо о из них. В связи с ним при разработе АСУТП мо т

быть использованы типовые решения систем автоматизирован-

но о проетирования (САПР) аждо о элемента системы. Исхо-

дя из стртрной схемы рис. 8.4, можно рассматривать следю-

щие элементы: техноло ичесий объет правления, стройство

связи с объетом, процессор, стройство одирования и преобра-

зования информации, информационню часть системы.

Построение САПР аждо о элемента влючает: постанов

задачи проетирования исходя из общих требований АСУТП;

выбор исходно о варианта но ранее выполненным становам;

моделирование; формализацию описания частных элементов и

расчет нелепой фнции: сопоставление резльтатов с заданием

и ло ичесю операцию перехода оформлению резльтатов, ес-

ли выбранные параметры или схема довлетворяют заданным

требованиям либо осществляется изменение параметров, если

эти требования не довлетворяются. На стадии изменения пара-

метров или схемы лчшим вариантом является диало овый ре-

жим, при отором опыт разработчиа, е о интиция сщественно

соращают время проетирования.

Известны разработи САПР средств измерения, дисретных

стройств, мини- и мироУВМ и др. Все они доводятся до выда-

чи рафичесой, тестовой и заазной доментации, что сщес-

твенно обле чает процесс разработи АСУТП. Полчение част-

ных решений является лишь одним из промежточных этапов

применения САПР. Системный подход предпола ает изчение

поведения системы до оончания разработи. Провера работос-

пособности АСУТП выполняется на модели, оторая может быть

использована таже для точнения ал оритма правления птем

внесения изменений по резльтатам сопоставления требемо о

заона фнционирования и полченно о при моделировании. В

этом слчае в основ сопоставления должна быть положена целе-

вая фнция всей системы. Ка и при решении частных задач,

наиболее добной формой ло ичесой части САПР является диа-

ло овый режим.

329

На рис. 8.8 приведена одна из возможных стртр построе-

ния САПР АСУТП. В машин вводятся техничесие словия и в

формализованном виде воспроизводится исходный вариант про-

етиремо о элемента системы либо части системы. По этим дан-

ным формирется модель либо целевая фнция, оторые срав-

ниваются с заданными моделью или нелепой фнцией. Ло и-

чесий бло осществляет сравнение по заданной точности; если

по решность оазывается недопстимой, подастся си нал на

точнение параметров либо изменение ал оритма.

На эран дисплея мо т быть вызваны заданные и дости н-

тые в процессе проетирования модели или целевые фнции,

поэтом представляется возможность вести проетирование в ре-

жиме диало а. Меняя параметры схемы либо ал оритм правле-

ния, проетант добивается желаемой точности совпадения ре-

зльтатов, полченных при проетировании, с заданными. При

совпадении резльтатов ЭВМ переходит выдаче рафичесой,

тестовой и заазной доментации.

8.2.7. Автоматизированная система онтроля

и релирования вращающихся печей

В этом пара рафе рассматривается задача оптимально о п-

равления процессом обжи а сырьево о материала во вращающих-

ся печах и пти ее решения с помощью ре лятора теплово о ре-

жима РТР на примере автоматизированной системы, внедренной

в ОАО «Комбинат Ма незит» ( . Сата Челябинсой области).

ОАО «Комбинат Ма незит» — рпнейший в стране произво-

дитель о непорной продции — недавно отметил свой столет-

ний юбилей. Несмотря на солидный возраст, предприятие дина-

мично развивается и большое внимание деляет внедрению сов-

ременных наоёмих разработо а в правленчесой сфере

(на предприятии внедряется орпоративная система R/3), та

и в сфере правления техноло ичесими процессами. Начиная

с 1993 ода, с частием НТЦ «Лидер» ( . Озерс) было внедрено

более десяти автоматизированных систем в несольих цехах и

на различных техноло ичесих объетах: вращающихся печах,

печах термичесой обработи, линиях дозирования омпонентов

шихты, испытательном стенде, а таже реализованы системы

онтроля подачи порошов, онтроля и чета работы прессов,

онтроля работы трбомельниц, онтроля и правления деаэра-

торами, паровыми и водо рейными отлами.

Ка на большинстве предприятий, вначале внедрялись ин-

формационные системы диспетчеризации и онтроля хода тех-

330

ноло ичесих процессов. Однао целью автоматизации, без-

словно, является повышение ачества ведения техноло ичесо о

процесса, а в идеале и е о оптимизация. Именно правляющие

системы способны дать реальный эономичесий эффет, стаби-

лизировать ачество продции. Наиболее трдоемой в реализа-

ции таих систем является разработа правляющих ал оритмов,

адеватных по сложности правляемым процессам. Немаловаж-

ным является таже выбор инстрмента, с помощью оторо о эти

ал оритмы можно было бы реализовать на реальном объете.

Данный пара раф посвящен опыт разработи и внедрения

правляющей системы, давшей сщественный эономичесий

эффет.

Постанова задачи. Задача онтроля и ре лирования процес-

са обжи а материала во вращающихся печах решалась с момента

станови их на омбинате, а именно с 30-х одов XX веа.

Проблема в разное время решалась по-своем, но в целом ме-

тодиа решения оставалась прежней: челове наблюдал ход тех-

ноло ичесо о процесса и выдавал задание на выработ прав-

ляющих воздействий либо «врчню», либо (в последние десятиле-

тия) посредством аих-то онтров ре лирования и правления.

Необходимость полной автоматизации процесса ни о о сомне-

ний не вызывала, хотя в возможность пратичесо о достижения

поставленной цели мало то верил.

В начале 90-х одов предпринимались попыти автоматиза-

ции ре лирования процесса обжи а, в частности, на печах

ЦМП-3 (ЦМП — цех ма незиальных порошов) с помощью сис-

темы САРА. Успех данной системы таже был весьма о раничен-

ным: аое-то время процесс шел в пределах становленных ра-

ниц режима обжи а, а потом печь « лохла», та а процесс вы-

ходил за допстимые раницы и требовалось вмешательство

обжи альщиа.

Новый этап развития систем правления режимом обжи а на-

чался в мае 1993 ода после станови системы МАИС. Система

онтроля и правления вращающейся печью прошла в своем раз-

витии четыре этапа:

1. Установа IBM PC совместимо о онтроллера на вращаю-

щейся печи 7 ЦМП-3 для демонстрации возможности правле-

ния печью через омпьютер (февраль 1993 ода);

2. Переход правлению омплесом печей 7—8 ЦМП-3 с

применением методов распределенной сетевой обработи дан-

ных, исполнители НТЦ «Лидер» ( . Озерс) и ОАО «Комбинат

Ма незит» ( . Сата), проет ПКИ УРМА ( . Еатеринбр , но-

ябрь 1995 ода);

331

3. Установа системы онтроля и правления печами 4—6

ЦМП-3 и первой версии ре лятора теплово о режима (отябрь

1996 ода);

4. Замена онтроллеров системы онтроля и правления пе-

чей 4—6 ЦМП-3 на онтроллеры Micro PC (январь 2001 ода).

После первых дней эсплатации системы стало очевидным,

что эффетивность внедрения бдет зависеть от то о, дастся ли

решить важнейшие задачи оптимизации хода техноло ичесо о

процесса обжи а на ровне, недостижимом для человеа-опера-

тора, и минимизации влияния человечесо о фатора на резль-

таты производственно о процесса в целом.

Кратое описание процесса обжиа. Процесс обжи а сыро о

ма незита во вращающейся печи является чрезвычайно слож-

ным, с точи зрения возможности автоматизации. Если рассмат-

ривать процесс обжи а, не вниая в детали, то он представляет

собой процесс термичесо о разложения сыро о ма незита, с-

ложненный наличием разно о рода примесей в составе исходно-

о сырья и значительным влиянием азодинамичесих харате-

ристи печи. Процесс обжи а сыро о ма незита сопровождается

на ревом ма незита, испарением вла и, содержащейся в сыром

ма незите, плавлением ле оплавих примесей и т. д.

В ходе обжи а сыро о ма незита происходит меньшение тол-

щины слоя, снижение объема материала, причем степень изме-

нения объема материала зависит от большо о числа фаторов,

наиболее значимыми из оторых являются химичесий и фра-

ционный состав постпающе о сырья, распределение температр

по длине печи, или температрный профиль печи (положение и

протяженность зон подо рева, астизации, обжи а), словия те-

чения потоа азов в пространстве печи. Различие степени изме-

нения объема материала приводит изменениям словий тече-

ния потоа азов и, а следствие, азодинамичесих харатерис-

ти печи в целом.

Нестабильность азодинамичесих харатеристи печи вызы-

вает отлонения в режиме орения топлива, вследствие че о из-

меняется положение фаела, влияющее на положение зоны об-

жи а. Температра в этой зоне и ее положение в значительной

степени определяют производительность печи и ачество порош-

а на выходе.

Процесс обжи а во вращающихся печах, работающих на сме-

си астичесо о и сыро о ма незита, является более сложным:

роме обжи а сырья, происходит спеание астичесо о ма не-

зита, часть подаваемо о астичесо о ма незита носится пото-

ом отходящих азов за пределы рабочей зоны печи; при этом со-