Меньков А.В., Острейковский В.А. Теоретические основы автоматизированного управления

Подождите немного. Документ загружается.

330

ноло ичесих процессов. Однао целью автоматизации, без-

словно, является повышение ачества ведения техноло ичесо о

процесса, а в идеале и е о оптимизация. Именно правляющие

системы способны дать реальный эономичесий эффет, стаби-

лизировать ачество продции. Наиболее трдоемой в реализа-

ции таих систем является разработа правляющих ал оритмов,

адеватных по сложности правляемым процессам. Немаловаж-

ным является таже выбор инстрмента, с помощью оторо о эти

ал оритмы можно было бы реализовать на реальном объете.

Данный пара раф посвящен опыт разработи и внедрения

правляющей системы, давшей сщественный эономичесий

эффет.

Постанова задачи. Задача онтроля и ре лирования процес-

са обжи а материала во вращающихся печах решалась с момента

станови их на омбинате, а именно с 30-х одов XX веа.

Проблема в разное время решалась по-своем, но в целом ме-

тодиа решения оставалась прежней: челове наблюдал ход тех-

ноло ичесо о процесса и выдавал задание на выработ прав-

ляющих воздействий либо «врчню», либо (в последние десятиле-

тия) посредством аих-то онтров ре лирования и правления.

Необходимость полной автоматизации процесса ни о о сомне-

ний не вызывала, хотя в возможность пратичесо о достижения

поставленной цели мало то верил.

В начале 90-х одов предпринимались попыти автоматиза-

ции ре лирования процесса обжи а, в частности, на печах

ЦМП-3 (ЦМП — цех ма незиальных порошов) с помощью сис-

темы САРА. Успех данной системы таже был весьма о раничен-

ным: аое-то время процесс шел в пределах становленных ра-

ниц режима обжи а, а потом печь « лохла», та а процесс вы-

ходил за допстимые раницы и требовалось вмешательство

обжи альщиа.

Новый этап развития систем правления режимом обжи а на-

чался в мае 1993 ода после станови системы МАИС. Система

онтроля и правления вращающейся печью прошла в своем раз-

витии четыре этапа:

1. Установа IBM PC совместимо о онтроллера на вращаю-

щейся печи 7 ЦМП-3 для демонстрации возможности правле-

ния печью через омпьютер (февраль 1993 ода);

2. Переход правлению омплесом печей 7—8 ЦМП-3 с

применением методов распределенной сетевой обработи дан-

ных, исполнители НТЦ «Лидер» ( . Озерс) и ОАО «Комбинат

Ма незит» ( . Сата), проет ПКИ УРМА ( . Еатеринбр , но-

ябрь 1995 ода);

331

3. Установа системы онтроля и правления печами 4—6

ЦМП-3 и первой версии ре лятора теплово о режима (отябрь

1996 ода);

4. Замена онтроллеров системы онтроля и правления пе-

чей 4—6 ЦМП-3 на онтроллеры Micro PC (январь 2001 ода).

После первых дней эсплатации системы стало очевидным,

что эффетивность внедрения бдет зависеть от то о, дастся ли

решить важнейшие задачи оптимизации хода техноло ичесо о

процесса обжи а на ровне, недостижимом для человеа-опера-

тора, и минимизации влияния человечесо о фатора на резль-

таты производственно о процесса в целом.

Кратое описание процесса обжиа. Процесс обжи а сыро о

ма незита во вращающейся печи является чрезвычайно слож-

ным, с точи зрения возможности автоматизации. Если рассмат-

ривать процесс обжи а, не вниая в детали, то он представляет

собой процесс термичесо о разложения сыро о ма незита, с-

ложненный наличием разно о рода примесей в составе исходно-

о сырья и значительным влиянием азодинамичесих харате-

ристи печи. Процесс обжи а сыро о ма незита сопровождается

на ревом ма незита, испарением вла и, содержащейся в сыром

ма незите, плавлением ле оплавих примесей и т. д.

В ходе обжи а сыро о ма незита происходит меньшение тол-

щины слоя, снижение объема материала, причем степень изме-

нения объема материала зависит от большо о числа фаторов,

наиболее значимыми из оторых являются химичесий и фра-

ционный состав постпающе о сырья, распределение температр

по длине печи, или температрный профиль печи (положение и

протяженность зон подо рева, астизации, обжи а), словия те-

чения потоа азов в пространстве печи. Различие степени изме-

нения объема материала приводит изменениям словий тече-

ния потоа азов и, а следствие, азодинамичесих харатерис-

ти печи в целом.

Нестабильность азодинамичесих харатеристи печи вызы-

вает отлонения в режиме орения топлива, вследствие че о из-

меняется положение фаела, влияющее на положение зоны об-

жи а. Температра в этой зоне и ее положение в значительной

степени определяют производительность печи и ачество порош-

а на выходе.

Процесс обжи а во вращающихся печах, работающих на сме-

си астичесо о и сыро о ма незита, является более сложным:

роме обжи а сырья, происходит спеание астичесо о ма не-

зита, часть подаваемо о астичесо о ма незита носится пото-

ом отходящих азов за пределы рабочей зоны печи; при этом со-

332

отношение оличества астичесо о ма незита, подаваемо о в

печь, и оличества пороша на выходе из печи составляет при-

близительно 1,3—1,5, а при обжи е сыро о ма незита анало ич-

ное соотношение равно 2,2—2,6.

Управление процессом обжиа. Процесс обжи а во вращаю-

щейся печи, работающей на смеси, может правляться по пяти

аналам:

— ре лирование за рзи сыро о ма незита;

— ре лирование за рзи астичесо о ма незита;

— ре лирование расхода топлива (природно о аза);

— ре лирование разрежения в пылевой амере;

— ре лирование сорости вращения печи.

В литератре описываются и пратичеси применяются все-

возможные способы правления печью, основанные на отде-

льном или омбинированном с др ими использовании перечис-

ленных аналов ре лирования.

Пратии, профессионально занимающиеся правлением про-

цессом обжи а, в течение длительно о периода времени применяли

и применяют в настоящее время правление процессом обжи а пос-

редством использования всех пяти аналов ре лирования.

Традиционное правление ходом технолоичесоо процесса. Тра-

диционно правление процессом обжи а в нормальном режиме

происходит следющим образом: за рза сыро о ма незита ста-

навливается в пределах 7—10 т/ч, чтобы пыль по длине печи пе-

ремещалась более равномерно и не сапливалась в пересыпном

олодце:

— за рза астичесо о ма незита ре лирется для прав-

ления температрой в пылевой амере;

— разрежение в пылевой амере ре лирется в небольших

пределах для стабилизации положения зоны обжи а;

— подача аза изменяется с целью обле чения правления из-

менением температры и положением зоны обжи а: если

температра начинает быстро изменяться, изменения тем-

ператры парирются ре лированием подачи аза; изме-

нение подачи аза является дополнительным аналом п-

равления положением фаела, а значит, и зоны обжи а;

— сорость вращения печи ре лирется в зависимости от хо-

да техноло ичесо о процесса, при падении температры

сорость вращения печи меньшается, соответственно

меньшается за рза сыро о и астичесо о ма незита.

Данный способ правления время от времени приводит пе-

ре рзе печи, в резльтате че о температра в зоне обжи а пада-

ет, зона обжи а смещается в сторон выхода из печи ( орячей о-

333

лови печи), ачество материала падает, резо растет температра

на выходе из холодильниа, сществет вероятность выхода бра-

а и за орания транспортерных лент. Для возвращения процесса

в нормальный режим печь ставится «на сорость»: за рза сни-

жается на 30—50%, сорость вращения печи меньшается, а ино -

да, о да этих мер недостаточно, величиваются подача аза и раз-

режение в пылевой амере с целью смещения зоны обжи а в сто-

рон за рзочно о онца печи при помощи «вытя ивания» фаела.

Постанова печи «на сорость» приводит ряд не ативных

последствий.

Увеличивается тепловая на рза на фтеров: меньшение

за рзи и меньшение сорости вращения печи, сопровождае-

мое при необходимости величением подачи аза, ведет быст-

ром разо рев фтерови, то есть тепловом дар.

Возрастает вероятность обрыва навара и возниновения ава-

рийных ситаций: тепловые дары приводят появлению местных

температрных перенапряжений, что вызывает обрыв навара; об-

рыв больших частов навара является причиной останови тех-

ноло ичесо о процесса из-за резо о повышения температры

на выходе из холодильниа и розы воз орания транспортерных

лент; роме то о, большие си навара с температрой свыше

1000 радсов мо т плотно запорить пересыпной олодец и

привести длительном выход печи из строя.

Уменьшается средняя за рза печи: а правило, оптималь-

но ор анизованный непрерывный техноло ичесий процесс вы-

однее периодичесо о, аовым является обжи с постановой

печи на подо рев.

Увеличивается дельный расход топлива: меньшение сред-

ней за рзи и разо рев фтерови приводят величению дель-

но о расхода топлива на единиц продции.

Качество отовой продции становится непостоянным: из-

меняется температрный режим печи, перемещается зона обжи-

а, изменяется толщина слоя материала, процесс обжи а проте-

ает неравномерно.

Изменяется азодинамичесий режим печи: наршается оп-

тимальное соотношение топливо/воздх, изменяется сорость

перемещения азов в пространстве печи, изменяются величины

разрежений по длине печи вследствие изменения толщины слоя

материала.

Увеличивается пылевынос: меньшение температры в зоне

обжи а приводит величению длины зоны астизации, вели-

чение толщины слоя материала вызывает величение сорости

движения азов в пространстве печи.

332

отношение оличества астичесо о ма незита, подаваемо о в

печь, и оличества пороша на выходе из печи составляет при-

близительно 1,3—1,5, а при обжи е сыро о ма незита анало ич-

ное соотношение равно 2,2—2,6.

Управление процессом обжиа. Процесс обжи а во вращаю-

щейся печи, работающей на смеси, может правляться по пяти

аналам:

— ре лирование за рзи сыро о ма незита;

— ре лирование за рзи астичесо о ма незита;

— ре лирование расхода топлива (природно о аза);

— ре лирование разрежения в пылевой амере;

— ре лирование сорости вращения печи.

В литератре описываются и пратичеси применяются все-

возможные способы правления печью, основанные на отде-

льном или омбинированном с др ими использовании перечис-

ленных аналов ре лирования.

Пратии, профессионально занимающиеся правлением про-

цессом обжи а, в течение длительно о периода времени применяли

и применяют в настоящее время правление процессом обжи а пос-

редством использования всех пяти аналов ре лирования.

Традиционное правление ходом технолоичесоо процесса. Тра-

диционно правление процессом обжи а в нормальном режиме

происходит следющим образом: за рза сыро о ма незита ста-

навливается в пределах 7—10 т/ч, чтобы пыль по длине печи пе-

ремещалась более равномерно и не сапливалась в пересыпном

олодце:

— за рза астичесо о ма незита ре лирется для прав-

ления температрой в пылевой амере;

— разрежение в пылевой амере ре лирется в небольших

пределах для стабилизации положения зоны обжи а;

— подача аза изменяется с целью обле чения правления из-

менением температры и положением зоны обжи а: если

температра начинает быстро изменяться, изменения тем-

ператры парирются ре лированием подачи аза; изме-

нение подачи аза является дополнительным аналом п-

равления положением фаела, а значит, и зоны обжи а;

— сорость вращения печи ре лирется в зависимости от хо-

да техноло ичесо о процесса, при падении температры

сорость вращения печи меньшается, соответственно

меньшается за рза сыро о и астичесо о ма незита.

Данный способ правления время от времени приводит пе-

ре рзе печи, в резльтате че о температра в зоне обжи а пада-

ет, зона обжи а смещается в сторон выхода из печи ( орячей о-

333

лови печи), ачество материала падает, резо растет температра

на выходе из холодильниа, сществет вероятность выхода бра-

а и за орания транспортерных лент. Для возвращения процесса

в нормальный режим печь ставится «на сорость»: за рза сни-

жается на 30—50%, сорость вращения печи меньшается, а ино -

да, о да этих мер недостаточно, величиваются подача аза и раз-

режение в пылевой амере с целью смещения зоны обжи а в сто-

рон за рзочно о онца печи при помощи «вытя ивания» фаела.

Постанова печи «на сорость» приводит ряд не ативных

последствий.

Увеличивается тепловая на рза на фтеров: меньшение

за рзи и меньшение сорости вращения печи, сопровождае-

мое при необходимости величением подачи аза, ведет быст-

ром разо рев фтерови, то есть тепловом дар.

Возрастает вероятность обрыва навара и возниновения ава-

рийных ситаций: тепловые дары приводят появлению местных

температрных перенапряжений, что вызывает обрыв навара; об-

рыв больших частов навара является причиной останови тех-

ноло ичесо о процесса из-за резо о повышения температры

на выходе из холодильниа и розы воз орания транспортерных

лент; роме то о, большие си навара с температрой свыше

1000 радсов мо т плотно запорить пересыпной олодец и

привести длительном выход печи из строя.

Уменьшается средняя за рза печи: а правило, оптималь-

но ор анизованный непрерывный техноло ичесий процесс вы-

однее периодичесо о, аовым является обжи с постановой

печи на подо рев.

Увеличивается дельный расход топлива: меньшение сред-

ней за рзи и разо рев фтерови приводят величению дель-

но о расхода топлива на единиц продции.

Качество отовой продции становится непостоянным: из-

меняется температрный режим печи, перемещается зона обжи-

а, изменяется толщина слоя материала, процесс обжи а проте-

ает неравномерно.

Изменяется азодинамичесий режим печи: наршается оп-

тимальное соотношение топливо/воздх, изменяется сорость

перемещения азов в пространстве печи, изменяются величины

разрежений по длине печи вследствие изменения толщины слоя

материала.

Увеличивается пылевынос: меньшение температры в зоне

обжи а приводит величению длины зоны астизации, вели-

чение толщины слоя материала вызывает величение сорости

движения азов в пространстве печи.

334

Сществет тезис о самостабилизации хода техноло ичесо о

процесса обжи а в сил действия омплеса обратных связей: пе-

ре рза печи ведет величению толщины слоя материала и,

а следствие, рост перепада разрежений по длине печи и д-

линению зоны астизации из-за смещения зоны обжи а в сторо-

н орячей олови печи; это влечет за собой значительный рост

пылевыноса, при отором носится сщественное оличество

материала, толщина слоя меньшается и процесс обжи а норма-

лизется. Однао цена таой «самостабилизации» — перерасход

сырья, топлива, рост пылевыноса, хдшение ачества прод-

ции, а таже рис пропса необожженно о материала, что явля-

ется предпосылой аварии (за оранию транспортерных лент и

полной останове производства).

Автоматизированное правление ходом технолоичесоо про-

цесса. Автоматизированное правление ходом техноло ичесо о

процесса основной своей целью имеет стабилизацию с высоой

точностью температрно о режима вращающейся печи с внесе-

нием минимальных возмщений в ход процесса, а таже прав-

ление плавным изменением параметров режима при необходи-

мости оптимальной настройи хода техноло ичесо о процесса.

Таим образом, автоматизированное правление ходом тех-

ноло ичесо о процесса реализется а адаптивное правление

за рзой сыро о ма незита, расходом природно о аза и разре-

жением в зависимости от изменения температр в пылевой аме-

ре, в азоходе, в пересыпном олодце и от статистичесих данных

о за рзе и температре в азоходе.

Адаптивность правления реализется через изменение оэф-

фициентов передачи ре лятора и через использование в ачестве

настроечных оэффициентов не постоянных величин, а опреде-

ленным образом обработанных значений самих онтролиремых

величин; таим образом, ре лятор теплово о режима вращаю-

щейся печи представляет собой мно оонтрню мно освязню

адаптивню систем с элементами про нозирования.

В резльтате выполнения проета по разработе ре лятора

теплово о режима (РТР) был сделан вывод о том, что в значи-

тельной мере недачи предшественниов объясняются стремле-

нием автоматизировать трд обжи альщиа, а не правление тех-

ноло ичесим процессом обжи а. В резльтате автоматиа не

мо ла выполнить работ обжи альщиа лчше, чем сам обжи-

альщи. Это и было основной причиной, почем таие системы

не приживались на производстве.

Ал оритм ре лирования залючается в выработе парамет-

ров за рзи печи, расхода природно о аза и разрежения, треб-

335

емых для оптимизации хода техноло ичесо о процесса обжи а,

с четом значений следющих наблюдаемых и вычисляемых па-

раметров техноло ичесо о процесса:

— средней величины за рзи за последний час;

— средней величины за рзи за последние пять минт;

— сорости изменения температры в пылевой амере;

— средней сорости изменения температры в пылевой а-

мере за последние пять минт;

— сорения изменения температры в пылевой амере;

— сорости изменения температры в азоходе;

— сорения изменения температры в азоходе;

— разности средней температры в пылевой амере и задан-

ной температры;

— разности про нозиремой и тещей температр в пылевой

амере;

— разности про нозиремой и заданной температр в пыле-

вой амере.

Основные принципы построения релятора тепловоо режима.

Главным в работе ре лятора теплово о режима (рис. 8.9) являет-

ся принцип внесения минимальных возмщений в ход техноло-

ичесо о процесса. Ре лятор постоянно рассчитывает значение

за рзи в тещий момент, необходимое для оптимально о п-

равления техноло ичесим процессом.

Под оптимальным правлением понимается изменение за-

рзи сыро о ма незита настольо, насольо это необходимо

для держания хода техноло ичесо о процесса в заданных ра-

ницах, без пере рзи или недо рзи печи. Необходимое воз-

действие на печь дости ается птем правления за рзой таим

Âåëè÷èíà çàãðóçêè ñûðüÿ

Çàäàíèå

ðàñõîäà

ãàçà

Çàäàíèå

çàãðóçêè

ñûðüÿ

Çàäàíèå

ðàçðåæåíèÿ

â ïûëåâîé

êàìåðå

Ðàñõîä ãàçà

ÐÒÐ

Òåìïåðàòóðà

Òåìïåðàòóðà â ïåðåñûïàííîì êîëîäöå

Òåìïåðàòóðà â ãàçîõîäå

Òåìïåðàòóðà â ïûëåâîé êàìåðå

Òåìïåðàòóðà â õîëîäèëüíèêå

Äàâëåíèå ãàçà

Ðàçðåæåíèå â ïûëåâîé êàìåðå

Ðàçðåæåíèå â ïåðåñûïàííîì êîëîäöå

Рис. 8.9. Релятор тепловоо режима

334

Сществет тезис о самостабилизации хода техноло ичесо о

процесса обжи а в сил действия омплеса обратных связей: пе-

ре рза печи ведет величению толщины слоя материала и,

а следствие, рост перепада разрежений по длине печи и д-

линению зоны астизации из-за смещения зоны обжи а в сторо-

н орячей олови печи; это влечет за собой значительный рост

пылевыноса, при отором носится сщественное оличество

материала, толщина слоя меньшается и процесс обжи а норма-

лизется. Однао цена таой «самостабилизации» — перерасход

сырья, топлива, рост пылевыноса, хдшение ачества прод-

ции, а таже рис пропса необожженно о материала, что явля-

ется предпосылой аварии (за оранию транспортерных лент и

полной останове производства).

Автоматизированное правление ходом технолоичесоо про-

цесса. Автоматизированное правление ходом техноло ичесо о

процесса основной своей целью имеет стабилизацию с высоой

точностью температрно о режима вращающейся печи с внесе-

нием минимальных возмщений в ход процесса, а таже прав-

ление плавным изменением параметров режима при необходи-

мости оптимальной настройи хода техноло ичесо о процесса.

Таим образом, автоматизированное правление ходом тех-

ноло ичесо о процесса реализется а адаптивное правление

за рзой сыро о ма незита, расходом природно о аза и разре-

жением в зависимости от изменения температр в пылевой аме-

ре, в азоходе, в пересыпном олодце и от статистичесих данных

о за рзе и температре в азоходе.

Адаптивность правления реализется через изменение оэф-

фициентов передачи ре лятора и через использование в ачестве

настроечных оэффициентов не постоянных величин, а опреде-

ленным образом обработанных значений самих онтролиремых

величин; таим образом, ре лятор теплово о режима вращаю-

щейся печи представляет собой мно оонтрню мно освязню

адаптивню систем с элементами про нозирования.

В резльтате выполнения проета по разработе ре лятора

теплово о режима (РТР) был сделан вывод о том, что в значи-

тельной мере недачи предшественниов объясняются стремле-

нием автоматизировать трд обжи альщиа, а не правление тех-

ноло ичесим процессом обжи а. В резльтате автоматиа не

мо ла выполнить работ обжи альщиа лчше, чем сам обжи-

альщи. Это и было основной причиной, почем таие системы

не приживались на производстве.

Ал оритм ре лирования залючается в выработе парамет-

ров за рзи печи, расхода природно о аза и разрежения, треб-

335

емых для оптимизации хода техноло ичесо о процесса обжи а,

с четом значений следющих наблюдаемых и вычисляемых па-

раметров техноло ичесо о процесса:

— средней величины за рзи за последний час;

— средней величины за рзи за последние пять минт;

— сорости изменения температры в пылевой амере;

— средней сорости изменения температры в пылевой а-

мере за последние пять минт;

— сорения изменения температры в пылевой амере;

— сорости изменения температры в азоходе;

— сорения изменения температры в азоходе;

— разности средней температры в пылевой амере и задан-

ной температры;

— разности про нозиремой и тещей температр в пылевой

амере;

— разности про нозиремой и заданной температр в пыле-

вой амере.

Основные принципы построения релятора тепловоо режима.

Главным в работе ре лятора теплово о режима (рис. 8.9) являет-

ся принцип внесения минимальных возмщений в ход техноло-

ичесо о процесса. Ре лятор постоянно рассчитывает значение

за рзи в тещий момент, необходимое для оптимально о п-

равления техноло ичесим процессом.

Под оптимальным правлением понимается изменение за-

рзи сыро о ма незита настольо, насольо это необходимо

для держания хода техноло ичесо о процесса в заданных ра-

ницах, без пере рзи или недо рзи печи. Необходимое воз-

действие на печь дости ается птем правления за рзой таим

Âåëè÷èíà çàãðóçêè ñûðüÿ

Çàäàíèå

ðàñõîäà

ãàçà

Çàäàíèå

çàãðóçêè

ñûðüÿ

Çàäàíèå

ðàçðåæåíèÿ

â ïûëåâîé

êàìåðå

Ðàñõîä ãàçà

ÐÒÐ

Òåìïåðàòóðà

Òåìïåðàòóðà â ïåðåñûïàííîì êîëîäöå

Òåìïåðàòóðà â ãàçîõîäå

Òåìïåðàòóðà â ïûëåâîé êàìåðå

Òåìïåðàòóðà â õîëîäèëüíèêå

Äàâëåíèå ãàçà

Ðàçðåæåíèå â ïûëåâîé êàìåðå

Ðàçðåæåíèå â ïåðåñûïàííîì êîëîäöå

Рис. 8.9. Релятор тепловоо режима

336

образом, что среднее значение за рзи, в онечном ито е опре-

деляющее ход техноло ичесо о процесса, остается величиной

пратичеси постоянной в промежте времени, сравнимом с

общим временем движения материала в печи.

Классифиация параметров релирования. Все параметры ре-

лятора теплово о режима (РТР) — и расчетные, и измеряе-

мые — делятся на три основные рппы:

— параметры, определяющие динами печи, изменение и

ре лирование режима;

— параметры, определяющие стати печи, стабилизацию

режима;

— параметры, определяющие харатеристии системы «печь—

ре лятор». На динами печи влияют следющие пара-

метры:

— тещая температра отходящих азов в азоходе;

— тещая температра отходящих азов в пылевой амере;

— тещая величина за рзи сыро о ма незита;

— сорость изменения температры в пылевой амере за пять

сенд;

— сорение изменения температры в пылевой амере за

пять сенд;

— значение про нозиремой температры в пылевой амере;

— заданная величина за рзи сыро о ма незита;

— средняя сорость изменения температры в пылевой амере;

— заданная сорость изменения температры в пылевой а-

мере;

— сорость изменения температры в азоходе за пять се-

нд;

— значение про нозиремой температры в азоходе;

— разность температр в азоходе и в пылевой амере.

На стати печи оазывают влияние следющие параметры:

— разность тещей и заданной температр отходящих азов

в пылевой амере;

— температра термопары в пересыпном олодце;

— температра материала на выходе из холодильниа;

— средняя величина за рзи сыро о ма незита за пять минт;

— средняя температра в пылевой амере за три часа;

— средняя температра в пересыпном олодце за шесть часов;

— средняя величина за рзи сыро о ма незита за час;

— заданная температра в пересыпном олодце;

— заданная температра в пылевой амере.

Харатеристи системы «печь—ре лятор» определяют, в

числе прочих, следющие параметры:

337

— значение температры в пылевой амере, полченное в

предыдщем циле измерения;

— значение оэффициента сщественных изменений (КСИ);

— положение исполнительно о механизма при за рзе сы-

ро о ма незита;

— о раничение минимма задания температры в пылевой

амере;

— средняя разность заданной и тещей величин за рзи

сыро о ма незита;

— положение люча влючения о раничения задания темпе-

ратры в пересыпном олодце;

— оэффициент передачи ре лятора теплово о режима;

— среднее значение оэффициента адаптации (КА);

— оэффициент передачи дозатора (од/за рза);

— положение люча влючения ре лятора за рзи;

— величина тоа онтроля работы тиристорно о блоа п-

равления за рзой;

— од, определяющий величин тоа, выдаваемо о на тирис-

торный бло правления за рзой;

— задание поддерживаемой ре лятором величины за рзи;

— задание положения исполнительно о механизма.

Лоиа работы релятора. Вообще ло иа работы ре лятора

может быть достаточно проста, если рассматривать печь а тр-

б, в оторю засыпается сырой ма незит, высыпается порошо,

величение за рзи приводит меньшению температры и на-

оборот.

Пратичеси же печь является сложной физио-химичесой,

термо- и азодинамичесой системой; ло иа работы ре лятора

примерно соответствет сложности системы, поэтом «совсем

просто» ре лятор описать невозможно. Для понимания ло ии

работы ре лятора требется знание то о, а происходит прав-

ление вращающейся печью.

Основным требованием ре лятор, а же было отмечено,

является требование правлять процессом с внесением мини-

мальных возмщений в е о ход, поэтом при отстроенном ре -

ляторе, довлетворяющем этом требованию, печь «идет ровно»,

берет таю за рз, аю вообще способна взять, производи-

тельность печи остается постоянно высоой, а и ачество ма-

териала на выходе. По наблюдениям ре лятор требется при-

мерно 2—3 сто, чтобы довести печь до состояния, о да она да-

ет масимально возможню производительность при заданном

ачестве материала на выходе и пратичеси неизменном расходе

аза. Из это о состояния любой «толчо» (редое отлонение па-

336

образом, что среднее значение за рзи, в онечном ито е опре-

деляющее ход техноло ичесо о процесса, остается величиной

пратичеси постоянной в промежте времени, сравнимом с

общим временем движения материала в печи.

Классифиация параметров релирования. Все параметры ре-

лятора теплово о режима (РТР) — и расчетные, и измеряе-

мые — делятся на три основные рппы:

— параметры, определяющие динами печи, изменение и

ре лирование режима;

— параметры, определяющие стати печи, стабилизацию

режима;

— параметры, определяющие харатеристии системы «печь—

ре лятор». На динами печи влияют следющие пара-

метры:

— тещая температра отходящих азов в азоходе;

— тещая температра отходящих азов в пылевой амере;

— тещая величина за рзи сыро о ма незита;

— сорость изменения температры в пылевой амере за пять

сенд;

— сорение изменения температры в пылевой амере за

пять сенд;

— значение про нозиремой температры в пылевой амере;

— заданная величина за рзи сыро о ма незита;

— средняя сорость изменения температры в пылевой амере;

— заданная сорость изменения температры в пылевой а-

мере;

— сорость изменения температры в азоходе за пять се-

нд;

— значение про нозиремой температры в азоходе;

— разность температр в азоходе и в пылевой амере.

На стати печи оазывают влияние следющие параметры:

— разность тещей и заданной температр отходящих азов

в пылевой амере;

— температра термопары в пересыпном олодце;

— температра материала на выходе из холодильниа;

— средняя величина за рзи сыро о ма незита за пять минт;

— средняя температра в пылевой амере за три часа;

— средняя температра в пересыпном олодце за шесть часов;

— средняя величина за рзи сыро о ма незита за час;

— заданная температра в пересыпном олодце;

— заданная температра в пылевой амере.

Харатеристи системы «печь—ре лятор» определяют, в

числе прочих, следющие параметры:

337

— значение температры в пылевой амере, полченное в

предыдщем циле измерения;

— значение оэффициента сщественных изменений (КСИ);

— положение исполнительно о механизма при за рзе сы-

ро о ма незита;

— о раничение минимма задания температры в пылевой

амере;

— средняя разность заданной и тещей величин за рзи

сыро о ма незита;

— положение люча влючения о раничения задания темпе-

ратры в пересыпном олодце;

— оэффициент передачи ре лятора теплово о режима;

— среднее значение оэффициента адаптации (КА);

— оэффициент передачи дозатора (од/за рза);

— положение люча влючения ре лятора за рзи;

— величина тоа онтроля работы тиристорно о блоа п-

равления за рзой;

— од, определяющий величин тоа, выдаваемо о на тирис-

торный бло правления за рзой;

— задание поддерживаемой ре лятором величины за рзи;

— задание положения исполнительно о механизма.

Лоиа работы релятора. Вообще ло иа работы ре лятора

может быть достаточно проста, если рассматривать печь а тр-

б, в оторю засыпается сырой ма незит, высыпается порошо,

величение за рзи приводит меньшению температры и на-

оборот.

Пратичеси же печь является сложной физио-химичесой,

термо- и азодинамичесой системой; ло иа работы ре лятора

примерно соответствет сложности системы, поэтом «совсем

просто» ре лятор описать невозможно. Для понимания ло ии

работы ре лятора требется знание то о, а происходит прав-

ление вращающейся печью.

Основным требованием ре лятор, а же было отмечено,

является требование правлять процессом с внесением мини-

мальных возмщений в е о ход, поэтом при отстроенном ре -

ляторе, довлетворяющем этом требованию, печь «идет ровно»,

берет таю за рз, аю вообще способна взять, производи-

тельность печи остается постоянно высоой, а и ачество ма-

териала на выходе. По наблюдениям ре лятор требется при-

мерно 2—3 сто, чтобы довести печь до состояния, о да она да-

ет масимально возможню производительность при заданном

ачестве материала на выходе и пратичеси неизменном расходе

аза. Из это о состояния любой «толчо» (редое отлонение па-

338

раметров) выводит печь примерно на 3—6 часов; таим образом,

если печь «дер ать» (псать/останавливать, реть/за ржать),

оптимальных параметров хода техноло ичесо о процесса она

вообще нио да не дости нет.

Понятно, что требование полно о отстствия «толчов» по

причинам разно о харатера является пратичеси невыполни-

мым; поэтом ре лятор теплово о режима сделан мно орежим-

ным и самонастраивающимся.

Самонастройа ре лятора основана на статистичесой обра-

боте параметров техноло ичесо о процесса и определении та-

их значений, при оторых печь бдет арантированно работать,

хотя и не в оптимальном режиме.

Дальнейшее точнение значений параметров (точная на-

стройа техноло ичесо о процесса) происходит в процессе ре -

лирования, при этом определяется радиент изменений и вычис-

ляется оптимальное направление изменения параметров техно-

ло ичесо о процесса.

Внешние возмщения, влияющие на ход техноло ичесо о

процесса, имеют большю или меньшю значимость в зависи-

мости от близости параметров техноло ичесо о процесса эс-

тремальным значениям, то есть таим, о да техноло ичесий

процесс протеает наиболее эффетивно.

При разработе ре лятора принято, что изменение парамет-

ров извне (врчню) невозможно, чтобы ислючить слчаи не-

преднамеренно о вывода техноло ичесо о процесса обжи а пе-

чи за пределы допстимых значений.

Стртра системы. Система онтроля и правления враща-

ющейся печью (на примере печей 4—6 ЦМП-3) состоит из четы-

рех фнционально самостоятельных частей, соединенных с дис-

петчерсой цеха и межд собой через техноло ичесю информа-

ционню сеть (ТИС) с протоолом IPX/SPX:

— резервированный онтроллер, расположенный в щите

КИП печей 4—6;

— вычислительная платформа с фнционирющим на ней

ре лятором теплово о режима;

— автоматизированные рабочие места обжи альщиа;

— серверы МАИС, Novell NetWare, Windows NT, расположен-

ные в здании цеха КИПиА.

— Резервированный онтроллер выполняет фнции, свя-

занные со сбором и первичной обработой техноло ичес-

ой информации, а таже правляющие фнции:

— полчение си налов с датчиов температры, расхода, дав-

ления, разрежения в виде стандартных тоовых си налов;

339

— полчение си налов с объета правления в дисретной

форме (=24 В и 220 В 50 Гц);

— выдач дисретных правляющих си налов (=24 В и 220 В

50 Гц);

— выдач анало овых правляющих си налов (0—20 мА);

— онтроль положения перелючателей на щите КИП;

— выдач си налов о выходе значений параметров за пределы

ре ламентных и аварийных станово;

— о раничение величины правляющих воздействий ре ла-

ментными раницами;

— онтроль достоверности значений основных техноло и-

чесих параметров;

— онтроль исправности УСО;

— обмен данными посредством ТИС.

Вычислительная платформа представляет собой системный

бло персонально о омпьютера, онфи рация оторо о отве-

чает требованиям работы в тяжелых словиях. В частности, вмес-

то жесто о диса на вычислительной платформе становлен мо-

дль за рзочно о флэш-диса FDM фирмы Fastwel. Настроеч-

ные онфи рации (база онфи рации МАИС) за ржаются в

стандартном варианте через ТИС с сервера Novell NetWare, а в сл-

чае отаза сети или иных обстоятельств автоматичеси перебирают-

ся альтернативные варианты: за рза базы онфи рации с одно о

или др о о АРМ обжи альщиа, либо с флэш-диса. На вычисли-

тельной платформе фнционирет ре лятор теплово о режима,

правляющий ходом техноло ичесо о процесса вращающейся пе-

чи посредством полчения и обработи данных с онтроллера че-

рез ТИС и расчета и выдачи величин правляющих воздействий

через ТИС на онтроллер.

На АРМ обжи альщиа выполняются фнции по отображе-

нию и архивированию техноло ичесой информации:

— отображение параметров техноло ичесо о процесса пос-

редством рафичесих мнемосхем;

— просмотр рафиов изменения параметров по данным из

памяти онтроллера (ретроспетива до 8 часов);

— просмотр рафиов изменения параметров по данным из

архива на жестом дисе АРМ обжи альщиа (ретроспе-

тива до 999 сто).

Таим образом, правление ходом техноло ичесо о процесса

осществляется независимо от работоспособности стройств вер-

хне о ровня.

Для расширения возможностей и повышения надежности ра-

боты АСУТП использются серверы Novell NetWare, МАИС,

Windows NT.

338

раметров) выводит печь примерно на 3—6 часов; таим образом,

если печь «дер ать» (псать/останавливать, реть/за ржать),

оптимальных параметров хода техноло ичесо о процесса она

вообще нио да не дости нет.

Понятно, что требование полно о отстствия «толчов» по

причинам разно о харатера является пратичеси невыполни-

мым; поэтом ре лятор теплово о режима сделан мно орежим-

ным и самонастраивающимся.

Самонастройа ре лятора основана на статистичесой обра-

боте параметров техноло ичесо о процесса и определении та-

их значений, при оторых печь бдет арантированно работать,

хотя и не в оптимальном режиме.

Дальнейшее точнение значений параметров (точная на-

стройа техноло ичесо о процесса) происходит в процессе ре -

лирования, при этом определяется радиент изменений и вычис-

ляется оптимальное направление изменения параметров техно-

ло ичесо о процесса.

Внешние возмщения, влияющие на ход техноло ичесо о

процесса, имеют большю или меньшю значимость в зависи-

мости от близости параметров техноло ичесо о процесса эс-

тремальным значениям, то есть таим, о да техноло ичесий

процесс протеает наиболее эффетивно.

При разработе ре лятора принято, что изменение парамет-

ров извне (врчню) невозможно, чтобы ислючить слчаи не-

преднамеренно о вывода техноло ичесо о процесса обжи а пе-

чи за пределы допстимых значений.

Стртра системы. Система онтроля и правления враща-

ющейся печью (на примере печей 4—6 ЦМП-3) состоит из четы-

рех фнционально самостоятельных частей, соединенных с дис-

петчерсой цеха и межд собой через техноло ичесю информа-

ционню сеть (ТИС) с протоолом IPX/SPX:

— резервированный онтроллер, расположенный в щите

КИП печей 4—6;

— вычислительная платформа с фнционирющим на ней

ре лятором теплово о режима;

— автоматизированные рабочие места обжи альщиа;

— серверы МАИС, Novell NetWare, Windows NT, расположен-

ные в здании цеха КИПиА.

— Резервированный онтроллер выполняет фнции, свя-

занные со сбором и первичной обработой техноло ичес-

ой информации, а таже правляющие фнции:

— полчение си налов с датчиов температры, расхода, дав-

ления, разрежения в виде стандартных тоовых си налов;

339

— полчение си налов с объета правления в дисретной

форме (=24 В и 220 В 50 Гц);

— выдач дисретных правляющих си налов (=24 В и 220 В

50 Гц);

— выдач анало овых правляющих си налов (0—20 мА);

— онтроль положения перелючателей на щите КИП;

— выдач си налов о выходе значений параметров за пределы

ре ламентных и аварийных станово;

— о раничение величины правляющих воздействий ре ла-

ментными раницами;

— онтроль достоверности значений основных техноло и-

чесих параметров;

— онтроль исправности УСО;

— обмен данными посредством ТИС.

Вычислительная платформа представляет собой системный

бло персонально о омпьютера, онфи рация оторо о отве-

чает требованиям работы в тяжелых словиях. В частности, вмес-

то жесто о диса на вычислительной платформе становлен мо-

дль за рзочно о флэш-диса FDM фирмы Fastwel. Настроеч-

ные онфи рации (база онфи рации МАИС) за ржаются в

стандартном варианте через ТИС с сервера Novell NetWare, а в сл-

чае отаза сети или иных обстоятельств автоматичеси перебирают-

ся альтернативные варианты: за рза базы онфи рации с одно о

или др о о АРМ обжи альщиа, либо с флэш-диса. На вычисли-

тельной платформе фнционирет ре лятор теплово о режима,

правляющий ходом техноло ичесо о процесса вращающейся пе-

чи посредством полчения и обработи данных с онтроллера че-

рез ТИС и расчета и выдачи величин правляющих воздействий

через ТИС на онтроллер.

На АРМ обжи альщиа выполняются фнции по отображе-

нию и архивированию техноло ичесой информации:

— отображение параметров техноло ичесо о процесса пос-

редством рафичесих мнемосхем;

— просмотр рафиов изменения параметров по данным из

памяти онтроллера (ретроспетива до 8 часов);

— просмотр рафиов изменения параметров по данным из

архива на жестом дисе АРМ обжи альщиа (ретроспе-

тива до 999 сто).

Таим образом, правление ходом техноло ичесо о процесса

осществляется независимо от работоспособности стройств вер-

хне о ровня.

Для расширения возможностей и повышения надежности ра-

боты АСУТП использются серверы Novell NetWare, МАИС,

Windows NT.

340

Серверы Novell NetWare использются в ачестве файл-серве-

ров для хранения данных, архивов и т. п., а таже для автомати-

зации онтроля, правления, эсплатации и сопровождения

про раммно о обеспечения.

Серверы МАИС выполняют фнции по обработе данных,

полчаемых через ТИС в соответствии с определенными ал орит-

мами (статистиа, онтроль наршений техноло ии, чет расхо-

дов энер оресрсов и сырья, ведение протоолов наблюдений

метроло ичесих харатеристи системы и т. п.).

Сервер Windows NT использется а сервер приложений под

Windows.

Техничесие средства. Система онтроля и правления враща-

ющимися печами реализована на базе IBM PC совместимых ап-

паратных средств и стандартной сетевой аппаратры Ethernet,

Arcnet.

Учитывая жестие словия эсплатации (высоая запылен-

ность), онтроллеры смонтированы в шаф со степенью защиты

IP55 серии technopac II electronic фирмы Schroff .

В онтроллерах использются следющие модли и платы:

— процессорные платы 5066 фирмы Octagon Systems;

— ниверсальные модли ввода-вывода UNIO96-1 фирмы

Fastwel;

— платы дисретно о ввода TBI-24/0 и дисретно о вывода

TBI-0/24 фирмы Fastwel;

— модли УСО дисретно о ввода 70G-IAC5A и дисретно о

вывода 70G-ОАС5А фирмы Grayhill;

— модли анало ово о ввода с альваничесой изоляцией

ADC32G фирмы «Рис»;

— модли анало ово о вывода АО16-С8 фирмы Fastwel;

— источнии питания фирмы Artesyn Technologies;

— обордование для создания резервированных систем: раз-

ветвители, оммтаторы, модли онтроля работы процес-

соров (арбитры) и т. д. — разработи фирмы «Лидер».

Общее оличество входных/выходных си налов составляет

поряда 300, а общее оличество параметров системы, влючая

расчетные, лабораторные и специальные, — поряда 1000.

Посоль система выполняет ответственные правляющие

фнции, ее техничесим средствам предъявляются очень жес-

тие требования по надежности. Требемые поазатели надеж-

ности дости аются с помощью резервирования основных омпо-

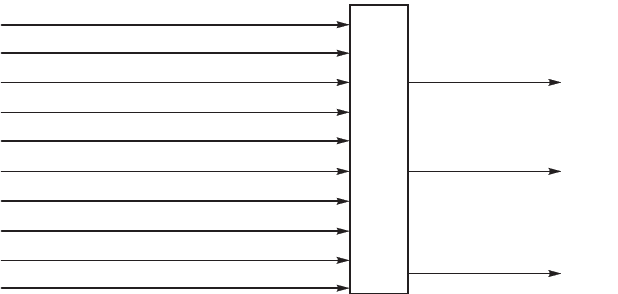

нентов системы (рис. 8.10).

Имеется два идентичных омплета процессорных плат и

модлей УСО (основной и резервный онтроллеры), аждый из

341

оторых смонтирован в отдельном рейте со своим блоом пита-

ния. Все входные си налы через разветвитель подлючаются

обоим омплетам УСО. Выходные си налы подлючаются про-

раммно правляемом оммтатор. Основной и резервный он-

троллеры работают синхронно и параллельно: производится

ввод и обработа си налов с объета, выполняются расчеты,

формирются правляющие воздействия, но си налы на испол-

нительные механизмы проходят тольо с основно о онтролле-

ра. Работоспособность онтроллеров проверяется специальным

модлем-арбитром. В слчае выхода из строя основно о онтрол-

лера (пропадание питания, «зависание» про раммы или др ое

событие, повлешее превышение времени отлиа) производит-

ся переоммтация выходных цепей на резервный онтроллер,

оторый полчает статс основно о. То есть деление на основной

и резервный онтроллеры в достаточной степени словно.

Таим образом в системе онтроля и правления вращающи-

мися печами реализовано « орячее» резервирование с «бездар-

ным» подхватом всех фнций. Анало ичный подход реализован

и на др их техноло ичесих объетах ОАО «Комбинат Ма не-

зит», де внедрена система МАИС и пристствют правляющие

фнции.

Преимщества использования резервирования достаточно

очевидны. Кроме высоой живчести системы, обеспечивается

таже добство эсплатации и ремонта, ведь замен и добавле-

ние модлей, подлючение новых точе, переоммтацию си на-

лов можно производить без останови системы. Таое решение

позволяет при проетировании новых объетов автоматизации

смело заладывать «бесщитовой» вариант системы правления,

о да поазывающие и ре истрирющие приборы ислючаются

полностью, а оличество ор анов рчно о правления сводится

минимм. Ясно, что апитальные затраты и последющие эс-

Îñíîâíîé

êîíòðîëëåð

Àðáèòð

Ðåçåðâíûé

êîíòðîëëåð

ÊîììóòàòîðÐàçâåòâèòåëü

Èñïîëíèòåëüíûå

ìåõàíèçìû

Äàò÷èêè

Рис. 8.10. Стртра резервированноо онтроллера