Марченко Н.В. Металлургия тяжелых цветных металлов

Подождите немного. Документ загружается.

2. МЕТАЛЛУРГИЯ СВИНЦА

2.7. Рафинирование чернового свинца

Металлургия тяжелых цветных металлов. Учеб. пособие

111

При небольшой поляризации анода, обеспечивающей необходимую

скорость растворения свинца, электроположительные примеси остаются на

поверхности анода, образуя губчатый осадок (шлам). По мере растворения

анода толщина осадка увеличивается.

Толщина и структура осадка на аноде оказывает существенное влияние

на показатели электролитического рафинирования. Увеличение толщины

осадка затрудняет диффузию ионов свинца в раствор, обусловливая возрас-

тание концентрационной поляризации анода. При этом создаются условия

для перехода в электролит электроположительных примесей (Sb, As, Bi).

Для обеспечения чистоты катодного свинца и снижения анодной поля-

ризации необходимо снизить анодную плотность тока (скорость растворения

свинца) и уменьшить толщину осадка. Последнее достигается сокращением

времени пребывания анода в ванне под током.

Для обеспечения высоких показателей процесса электролитического

рафинирования свинец предварительно подвергают очистке от меди и олова.

Некоторые заводы (главным образом, заводы Японии) перед электролизом

проводят щелочное рафинирование даже при отсутствии олова с целью очи-

стки исходного свинца от сурьмы и мышьяка, что позволяет получить более

чистый катодный металл и упростить технологию переработки шлама.

Электролиз свинца ведут в железобетонных ваннах, футерованных из-

нутри хлорвиниловыми листами. Размеры ванн: длина 2,7–4,0 м; ширина 1,0 м;

глубина 1,05–1,5 м. В каждой ванне устанавливают от 24 до 40 анодов и от

25 до 41 катода. Расстояние между центрами анодов составляет 100–110 мм.

Ванны включают последовательно, аноды и катоды – параллельно.

Свинец, подвергаемый рафинированию, расплавляют в котле и на ма-

шине карусельного типа отливают аноды в виде пластин с заплечиками, ко-

торыми они опираются на борта ванны. Толщина анодов (20–40 мм) зависит

от количества примесей, содержащихся в свинце: чем больше примесей, тем

меньшей толщины делают анод. Масса свинцовых анодов – 150–200 кг.

Катодные листы в настоящее время отливают при помощи водоохлаж-

даемого вращающегося барабана, погруженного на небольшую глубину в

расплавленный свинец. Барабан вращается вокруг горизонтальной оси со

скоростью 10 об/мин. Тонкий слой металла, кристаллизующийся на поверх-

ности барабана, снимают в виде непрерывной ленты. Катодные матричные

листы обычно выполняют толщиной 0,8–1,0 мм.

Электролит приготовляют на месте. Из плавикового шпата и крепкой

серной кислоты сначала получают плавиковую кислоту. Раствором плавико-

вой кислоты обрабатывают мелкую фракцию кварцевого песка. Полученный

водный раствор кремнефтористоводородной кислоты содержит 33 % H

2

SiF

6

.

Насыщение его свинцом проводят путем растворения в нем глета.

На практике обычно применяют электролиты, содержащие 65–90 г/л

свинца в виде PbSiF

6

и 70–95 г/л свободной H

2

SiF

6

. Температуру электролита

поддерживают в интервале 35–50 °С.

Для получения плотных гладких осадков в электролит добавляют клей

(0,2–0,4 кг/т свинца) и гулак (0,4–0,8 кг/т свинца).

2. МЕТАЛЛУРГИЯ СВИНЦА

2.7. Рафинирование чернового свинца

Металлургия тяжелых цветных металлов. Учеб. пособие

112

Электролиз проводят при анодной плотности тока 140–220 А/м

2

. Пер-

воначальное напряжение на ванне равно 0,4–0,5 В, затем за счет поляризации

анода оно поднимается до 0,6–0,8 В.

Через 3–6 сут свинцовые аноды извлекают из ванны, очищают от шла-

ма и повторно возвращают на электролиз. Они служат еще 3–6 сут до раство-

рения 70–80 % от первоначальной массы. Шлам удерживается на аноде в те-

чение всего периода его электролитического растворения.

Аноды, предназначенные для очистки от шлама, завешивают в ванны,

где между анодами проходят резиновые трубки, в которые подают сжатый

воздух. Аноды краном протаскивают между трубками, и практически весь

шлам (97–98 %) снимается. Остатки шлама смывают с анода вращающимися

щетками в заполненные водой ванны.

Катоды, извлеченные из ванны, промывают водой и направляют в кот-

лы для переплавки и дополнительного рафинирования от сурьмы и мышьяка.

Катоды плавят при 450 °С под слоем едкого натра с механическим переме-

шиванием. Расход NaOH составляет 0,7–0,8 кг/т свинца. С поверхности

свинца снимают порошкообразные оксиды, а свинец направляют на разлив.

При электролизе чернового свинца выход по току равен 95–97 %. Рас-

ход электроэнергии составляет в среднем 140–200 кВт·ч/т катодного свинца.

Рафинирование методом электролиза обеспечивает получение рафинирован-

ного свинца чистотой 99,995–99,997 %.

Производство рафинированного свинца составляет в настоящее время

примерно 9 млн т в год. Мировое потребление свинца растет в основном за

счет азиатских регионов.

Из-за высоких темпов роста стоимости свинца на Лондонской бирже

металлов он получил название «стремительный синец».

Металлургия тяжелых цветных металлов. Учеб. пособие

113

3

3

.

.

М

М

Е

Е

Т

Т

А

А

Л

Л

Л

Л

У

У

Р

Р

Г

Г

И

И

Я

Я

Ц

Ц

И

И

Н

Н

К

К

А

А

Для извлечения цинка из концентратов применяют два способа: пиро-

металлургический (дистилляционный) и гидрометаллургический (электроли-

тический).

Исторически первым способом был пирометаллургический (см. рис. 1.2).

Технология способа и аппаратурное оформление процесса связаны с особен-

ностями восстановления цинка из оксида. Восстановление оксида цинка до

металла углеродом и СО происходит при температуре 1 000–1 100 °С, а тем-

пература кипения получаемого при этом цинка – 906 °С.

Реакции восстановления

ZnO + C ⇄ Zn

г

+ CO (3.1)

ZnO + CO ⇄ Zn

г

+ CO

2

(3.2)

сопровождаются выделением газообразного цинка, его возгонкой (дистилля-

цией). Компоненты пустой породы остаются при этом в твердом виде. Кон-

денсацией поров можно получить жидкий металлический цинк.

Достоинствами пирометаллургической схемы получения цинка явля-

ются ее малостадийность, сравнительно высокое прямое извлечение цинка в

металл (93 %), использование высокопроизводительного оборудования не-

прерывного действия и возможность перерабатывать низкокачественное сы-

рье с высоким содержанием железа, мышьяка, сурьмы и кремнезема.

Недостатки этой схемы – большой расход кокса (до 25 % от массы аг-

ломерата), большой расход электроэнергии при использовании электропечей,

малая комплексность использования сырья и получение цинка низших марок,

требующего рафинирования.

В настоящее время в мировой практике по пирометаллургическому

способу получают не более 15 % цинка. Эта технология обычно применяется

для переработки бедных цинковых концентратов с высоким содержанием

примесей железа, мышьяка, сурьмы, кремнезема и с невысоким содержанием

редких металлов (кадмия, индия, таллия и других), а также при небольшом

объёме производства и при потребности в цинке низших марок.

В настоящее время большое внимание уделяется более полному ис-

пользованию составляющих цинксодержащего сырья, внедрению безотваль-

ной технологии, получению цинка высших марок. Для решения указанных

задач в производстве цинка используют гидрометаллургический метод пере-

работки цинковых концентратов по технологической схеме, представленной

на рис. 1.3

.

3. МЕТАЛЛУРГИЯ ЦИНКА

Металлургия тяжелых цветных металлов. Учеб. пособие

114

В основе гидрометаллургического метода заложено выщелачивание ок-

сида цинка разбавленной серной кислотой из предварительно обожженного

концентрата (огарка):

ZnO + H

2

SO

4

= ZnSO

4

+ H

2

O (3.3)

Цинк из раствора выделяют путем электролитического восстановления

на катоде. На аноде в это время регенерируется серная кислота, что позволя-

ет использовать отработанный электролит в качестве растворителя при вы-

щелачивании огарка.

Так как в раствор при выщелачивании переходят многие сопутствую-

щие элементы-примеси (медь, кадмий, никель, кобальт и другие), то перед

электролизом раствор подвергают тщательной очистке. Чем чище поступает

раствор на электролиз, тем более высокого качества получают товарный цинк.

При электролизе происходит следующая реакция:

ZnSO

4

+ H

2

O = Zn + H

2

SO

4

+ 0,5O

2

(3.4)

Несмотря на многостадийность, гидрометаллургический способ обла-

дает многими достоинствами: высокая комплексность использования сырья,

получение цинка высших марок, не требующего рафинирования, высокое

общее извлечение цинка и других ценных компонентов в соответствующую

продукцию, исключение или значительное уменьшение расхода кокса. Этим

способом в мировой практике перерабатывается в настоящее время до 85 %

цинксодержащего сырья.

3

3

.

.

1

1

.

.

О

О

б

б

ж

ж

и

и

г

г

ц

ц

и

и

н

н

к

к

о

о

в

в

ы

ы

х

х

к

к

о

о

н

н

ц

ц

е

е

н

н

т

т

р

р

а

а

т

т

о

о

в

в

п

п

е

е

р

р

е

е

д

д

в

в

ы

ы

щ

щ

е

е

л

л

а

а

ч

ч

и

и

в

в

а

а

н

н

и

и

е

е

м

м

Первой металлургической операцией в производстве цинка любым ме-

тодом является обжиг цинковых концентратов.

При гидрометаллургическом способе получения цинка к обожженному

концентрату (огарку) предъявляются жесткие требования. Обжиг перед вы-

щелачиванием преследует следующие цели:

– перевести в окислы максимальное количество сульфидов металлов

(огарок должен содержать минимальное количество сульфидной серы);

– оставить в обожженном продукте небольшое количество сульфатной

серы, обычно в пределах 3–4 %, для компенсации потерь серной кислоты в

процессе производства;

– получить как можно меньше нерастворимых в серной кислоте ферри-

тов цинка;

– не допустить образования большого количества силикатов свинца и

цинка, затрудняющих отстаивание и фильтрацию растворов;

– получить обожженный продукт в виде тонкого порошка с большой

реакционной поверхностью.

3. МЕТАЛЛУРГИЯ ЦИНКА

3.1. Обжиг цинковых концентратов перед выщелачиванием

Металлургия тяжелых цветных металлов. Учеб. пособие

115

При этом необходимо также обеспечить максимальную концентрацию

сернистого ангидрида в обжиговых газах и улавливание перешедших в воз-

гоны цветных и редких металлов.

3

3

.

.

1

1

.

.

1

1

.

.

Т

Т

е

е

о

о

р

р

е

е

т

т

и

и

ч

ч

е

е

с

с

к

к

и

и

е

е

о

о

с

с

н

н

о

о

в

в

ы

ы

п

п

р

р

о

о

ц

ц

е

е

с

с

с

с

а

а

о

о

б

б

ж

ж

и

и

г

г

а

а

ц

ц

и

и

н

н

к

к

о

о

в

в

ы

ы

х

х

к

к

о

о

н

н

ц

ц

е

е

н

н

т

т

р

р

а

а

т

т

о

о

в

в

Обжиг цинковых концентратов – сложный гетерогенный процесс, свя-

занный с явлением диффузии, адсорбции, десорбции и рядом различных хи-

мических взаимодействий.

При окислительном обжиге окисление сульфидов металлов состоит из

следующих основных стадий:

1) внешней диффузии кислорода из газового объёма к поверхности

сульфидов;

2) адсорбции молекулярного кислорода на поверхности сульфидов и

диссоциации его при каталитическом действии поверхности на атомарный

кислород;

3) диффузии кислорода внутрь решётки сульфида;

4) образования первичных соединений при взаимодействии сульфида с

атомарным кислородом;

5) химического взаимодействия образовавшегося промежуточного про-

дукта (сульфата) с сульфидом с получением оксида и выделением (десорб-

ции) сернистого ангидрида;

6) химического взаимодействия поверхностной плёнки оксида с серни-

стым ангидридом с образованием вторичного сульфата.

Протекание процесса обжига цинковых концентратов характеризуется

первичными, промежуточными и конечными продуктами превращений. В со-

ответствии с этим последовательные реакции делят на первичные и вторич-

ные реакции.

Первичные реакции окисления сульфидов могут быть следующими:

ZnS + 2O

2

= ZnSO

4

+776 кДж (3.5)

3ZnSO

4

+ ZnS = 4ZnO + 4SO

2

– 485 кДж (3.6)

ZnS + 1,5O

2

= ZnO + SO

2

+ 445 кДж (3.7)

MeS + 1,5O

2

= MeO + SO

2

(3.8)

MeS + 2O

2

= MeSO

4

(3.9)

Вторичные реакции окисления сульфидов можно разделить на три типа

реакций:

– реакции окисления низших оксидов металлов и серы до высших ок-

сидов;

3. МЕТАЛЛУРГИЯ ЦИНКА

3.1. Обжиг цинковых концентратов перед выщелачиванием

Металлургия тяжелых цветных металлов. Учеб. пособие

116

– взаимодействие оксидов металлов и серного ангидрида (сульфатооб-

разование);

– взаимодействие оксидов металлов между собой и с кремнезёмом

(феррито- , силикато- и алюминатообразование).

Вторичные соединения образуются по следующим реакциям:

SO

2

+ O

2

⇄ 2SO

3

+ 193 кДж (3.10)

ZnO + SO

3

⇄ ZnSO

4

+ 243 кДж (3.11)

2FeO + 0,5O

2

= Fe

2

O

3

(3.12)

2Cu

2

O + O

2

= 4CuO (3.13)

MeO + SO

3

⇄ MeSO

4

(3.14)

MeO + Fe

2

O

3

= MeO

.

Fe

2

O

3

(3.15)

MeO + SiO

2

= MeO

.

SiO

2

(3.16)

MeO + Al

2

O

3

= MeO

.

Al

2

O

3

(3.17)

Термодинамика и кинетика окисления сульфидов имеют большое зна-

чение для выбора рационального режима обжига.

Первичные реакции, как показывают термодинамические расчёты, вы-

зывают значительную убыль энергии Гиббса и имеют большие значения кон-

стант равновесия. Последнее обстоятельство свидетельствует о необратимом

протекании этих реакций вправо во всём интервале температур (от комнат-

ной температуры до максимальной температуры в условиях промышленного

обжига).

Термодинамические оценки возможности окисления сульфидов под-

тверждаются на практике при температурах выше температур воспламене-

ния. Температура воспламенения сульфидов металлов характеризует начало

интенсивного протекания процесса окисления сульфидов. Выше этой темпе-

ратуры сульфид может окисляться самопроизвольно за счёт теплоты процесса.

Температура воспламенения сульфидов зависит от ряда факторов: дис-

персности сульфида, состава газовой фазы, скорости нагрева, условий кон-

такта сульфида с газом. С уменьшением зерен сульфида температура воспла-

менения понижается, а также с увеличением концентрации кислорода в газо-

вой фазе, скорости нагрева сульфида и улучшением контакта сульфида с

окислителем.

В табл. 3.1

. приведены данные зависимости температуры некоторых

сульфидов от их дисперсности.

3. МЕТАЛЛУРГИЯ ЦИНКА

3.1. Обжиг цинковых концентратов перед выщелачиванием

Металлургия тяжелых цветных металлов. Учеб. пособие

117

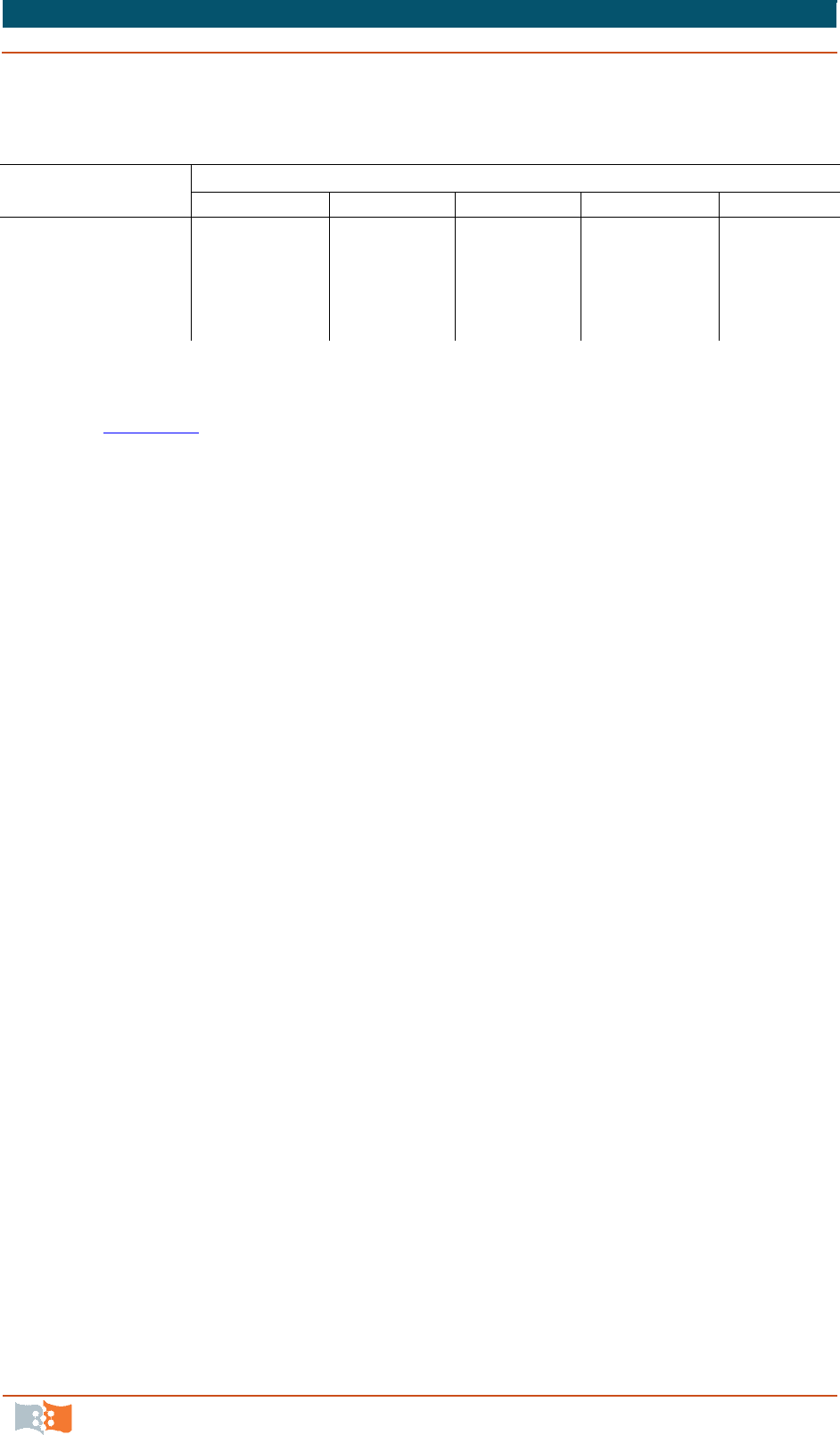

Таблица 3.1

Температура воспламенения сульфидов в зависимости от дисперсности

Размер зёрен, мм

Температура воспламенения, °С

FeS

2

Fe

n

S

n+1

CuFeS

2

ZnS

PbS

0,050–0,075

345

419

335

605

697

0,10–0,15

422

460

364

637

720

0,20–0,30

424

471

380

646

730

0,50–1,0

426

480

395

–

740

1,0–2,0

428

482

401

755

750

Из табл. 3.1

видно, что наиболее низкую температуру воспламенения

имеют халькопирит и сульфиды железа. Сульфиды цинка и свинца воспла-

меняются при более высоких температурах.

Вторичные реакции окисления сернистого ангидрида и сульфатизации

оксидов металлов имеют умеренные значения константы равновесия реак-

ции. Поэтому эти реакции обратимы и протекают не до конца, а в ограничен-

ной степени, определяемой условиями обжига.

Реакции окисления низших оксидов металлов до высших оксидов имеют

большие значения константы равновесия реакции и идут практически до конца.

Обжиг сульфидных материалов как гетерогенный процесс имеет сле-

дующие последовательные стадии: диффузию кислорода к поверхности суль-

фида, химические реакции окисления на поверхности сульфида.

Если диффузия значительно медленней реакции окисления, то процесс

протекает в диффузионной области, а в противном случае – в кинетической.

При соизмеримых скоростях этих стадий процесс протекает в переходной

области. Выявление лимитирующей, т.е. самой медленной, стадии, имеет

большое практическое значение, так как раскрывает пути интенсификации

процесса.

В кинетической области скорость процесса может быть представлена

следующим уравнением:

V

К

=

Κ

·S·C

n

О

2

, (3.18)

где V

К

– скорость реакции; K – константы скорости гетерогенной реакции; S –

межфазная поверхность взаимодействия веществ; C

О

2

– концентрация кисло-

рода в газовой фазе; n – кинетический порядок реакции по кислороду (равен

1 ≤ n ≤ 2). Константы скорости реакции определяются уравнением Аррениуса

(K = K

0

·e

-E/RT

, где E – энергия активации химической реакции, Дж/моль; K

0

–

постоянная величина; R – газовая постоянная, Дж/моль; T – температура про-

цесса, К).

3. МЕТАЛЛУРГИЯ ЦИНКА

3.1. Обжиг цинковых концентратов перед выщелачиванием

Металлургия тяжелых цветных металлов. Учеб. пособие

118

В диффузионной области скорость определяется уравнением первого

закона Фика:

V

D

= D·S·(C

г

О

2

– С

п

О

2

)/δ, (3.19)

где D – коэффициент диффузии кислорода; С

г

О

2

– концентрация кислорода в

газовой фазе; С

п

О

2

– концентрация кислорода у поверхности сульфида; δ –

толщина диффузионного слоя, в котором диффузия самая медленная.

Если самой медленной стадией является диффузия кислорода в слой

газовой среды, примыкающий к внешней поверхности сульфидного зерна, то

процесс протекает во внешней диффузионной области. Если самой медлен-

ной стадией является диффузия кислорода через слой оксида, образующегося

на поверхности зерен сульфидов, тогда процесс протекает во внутридиффу-

зионной области.

Изучение кинетики окисления сфалерита (ZnS) показано, что при тем-

пературах 950–970 °С лимитирующей стадией на всем протяжении процесса

является внешняя диффузия кислорода.

При обжиге цинковых концентратов большее значение имеют процес-

сы сульфато-, феррито- и силикатообразования.

Сульфаты цинка образуются в результате протекания реакций (3.5)

и (3.11)

.

Для получения сульфата по реакции (3.5)

достаточно обеспечить взаи-

модействие сульфида цинка с кислородом. Реакция (3.11)

протекает с обра-

зованием сульфата в том случае, если давление серного ангидрида в газовой

фазе выше равновесного давления при диссоциации сульфата цинка при дан-

ной температуре.

Сульфаты металлов при повышении температуры процесса обжига

термически неустойчивы и разлагаются с образованием оксида металлов и

выделением серного ангидрида. Однако повышение температуры увеличива-

ет константу равновесия реакции (3.10)

.

Регулируя температуру в процессе обжига и состав газовой фазы, мож-

но получать в обожженном продукте то или иное количество сульфатов.

Чем выше термическая стойкость сульфатов или больше концентрация

оксидов серы в газовой фазе, тем выше при обжиге степень сульфатизации.

Получаемый в процессе обжига оксид цинка взаимодействует с окси-

дом трехвалентного железа, образуя феррит цинка ZnO·Fe

2

O

3

. Реакция про-

текает весьма интенсивно уже при температуре 650 °С. Феррит цинка не рас-

творяется в слабом растворе серной кислоты, что приводит при выщелачива-

нии огарка к потерям цинка с кеком.

Степень ферритообразования при обжиге цинковых концентратов за-

висит: от содержания железа в концентрате, полноты контакта соединения

железа и цинка; продолжительности процесса и содержания сернистого ан-

гидрида газовой фазе.

3. МЕТАЛЛУРГИЯ ЦИНКА

3.1. Обжиг цинковых концентратов перед выщелачиванием

Металлургия тяжелых цветных металлов. Учеб. пособие

119

В процессе обжига цинковых концентратов в результате взаимодейст-

вия кремнезема с оксидами тяжелых металлов образуются силикаты, которые

растворяются при выщелачивании огарка, переходят в раствор с образовани-

ем коллоидального кремнезема, что сильно затрудняет процессы отстаивания

и фильтрации пульпы.

В процессе обжига могут образоваться следующие силикаты:

– ортосиликат цинка (ZnO·SiO

2

);

– простые силикаты свинца (PbO·SiO

2

);

– двойной силикат цинка и свинца (ZnO·PbO·2SiO

2

);

– сложные силикаты цинка и свинца с компонентами нерудных мине-

ралов концентрата.

Степень образования силикатов резко увеличивается с повышением

температуры и уменьшением крупности реагирующих веществ и в меньшей

степени – с увеличением продолжительности взаимодействия компонентов.

В присутствии соединений свинца превалирующая роль принадлежит

ортосиликату цинка, образование которого резко стимулируется соедине-

ниями свинца.

Для уменьшения образования силикатов следует так шихтовать раз-

личные концентраты, чтобы смесь содержала как можно меньше свинца, и

вести обжиг при температуре не выше 1 000 °С.

3

3

.

.

1

1

.

.

2

2

.

.

П

П

о

о

в

в

е

е

д

д

е

е

н

н

и

и

е

е

к

к

о

о

м

м

п

п

о

о

н

н

е

е

н

н

т

т

о

о

в

в

ц

ц

и

и

н

н

к

к

о

о

в

в

о

о

г

г

о

о

к

к

о

о

н

н

ц

ц

е

е

н

н

т

т

р

р

а

а

т

т

а

а

п

п

р

р

и

и

о

о

б

б

ж

ж

и

и

г

г

е

е

В цинковых концентратах присутствует большое количество металлов-

примесей – медь, кадмий, свинец, мышьяк, сурьма, железо, серебро, золото и

другие.

Сульфидные минералы, входящие в состав цинковых концентратов при

нагревании диссоциируют, выделяя серу (FeS

2

, CuFeS

2

, CuS и другие), неко-

торые улетучиваются (As

2

S

3

, Sb

2

S

3

). Это способствует увеличению пористо-

сти частиц цинкового концентрата и, соответственно, ускорению процесса

обжига.

Железо в цинковых концентратах обычно находится в виде пирита и

пирротина, иногда – марматита и халькопирита. Эти сульфиды окисляются

быстро и практически полностью превращаются в Fe

2

O

3

или Fe

3

O

4

(при тем-

пературе выше 1 000 °С). При температуре свыше 650 °С Fe

2

O

3

связывает в

ферриты оксиды цинка, меди, свинца и кадмия.

Медь в цинковых концентратах присутствует в виде минералов халь-

копирита (CuFeS

2

), халькозина (Cu

2

S) и ковеллина (CuS). Все сульфиды ме-

ди воспламеняются при относительно низких температурах (380–435 °С).

При обжиге соединения меди окисляются главным образом до сульфатов по

реакциям

CuFeS

2

+ 4O

2

= CuSO

4

+ FeSO

4

(3.20)

CuS + 2O

2

= CuSO

4

(3.21)

3. МЕТАЛЛУРГИЯ ЦИНКА

3.1. Обжиг цинковых концентратов перед выщелачиванием

Металлургия тяжелых цветных металлов. Учеб. пособие

120

Сульфат меди неустойчив и разлагается при температуре 653

0

С с обра-

зованием основного сульфата 2CuO·SО

3

, который, в свою очередь, диссоции-

рует при температуре 702 °С на СuО и SO

3

. Дальнейшее повышение темпера-

туры до 750 °С вызывает взаимодействие окиси меди с кремнеземом и оки-

сью железа с образованием силикатов и ферритов меди, нерастворимых в

разбавленной серной кислоте. Опыт показывает, что 60–70 % меди остается в

обожженном концентрате в нерастворимом виде.

Свинец и кадмий находятся в цинковых концентратах в виде сульфи-

дов PbS и СdS. Сульфиды свинца и кадмия летучи и при обжиге возгоняются,

переходя в пыль. Оксиды свинца и кадмия менее летучи и частично остаются

в огарке. При обжиге стараются как можно больше отогнать в газовую фазу

соединений свинца и кадмия, чтобы сконцентрировать эти металлы в не-

большом количестве возгонов (пылей), уловленных в электрофильтре.

Серебро, присутствующее в концентрате в виде Ag

2

S, при обжиге вос-

станавливается по реакции

Ag

2

S + O

2

= 2Ag + SO

2

(3.22)

При высокотемпературном обжиге огарок содержит металлическое серебро.

Золото в цинковых концентратах находится в виде тонких металличе-

ских вкраплений и в процессе обжига изменений не претерпевает.

Сернистые соединения мышьяка (FeAsS, As

2

S

3

) и сурьмы (Sb

2

S

3

), при-

сутствующие в цинковых концентратах, обладают летучими свойствами в

нейтральной и восстановительной атмосфере при низких температурах.

В окислительной атмосфере эти сульфиды окисляются до трехвалентных ок-

сидов по реакциям

2FeAsS + 5О

2

= Fe

2

O

3

+ As

2

O

3

+ 2SO

2

(3.23)

2As

2

S

3

+ 9O

2

= 2As

2

O

3

+ 6SO

2

(3.24)

2Sb

2

S

3

+ 9O

2

= 2Sb

2

O

3

+ 6SO

2

(3.25)

Эти оксиды легко возгоняются. Заметное улетучивание As

2

O

3

начина-

ется при температуре 120 °С, Sb

2

O

3

– при температуре 450 °С.

Летучесть сульфидных и окисных соединений мышьяка и сурьмы по-

зволяет осуществить их частичную отгонку при обжиге цинковых концен-

тратов. Но полностью отогнать эти соединения не удается, так как трехокиси

мышьяка и сурьмы быстро окисляются до нелетучих пятивалентных оксидов,

которые остаются в огарке. Кроме того, в контакте с окислами меди, железа,

свинца оксиды мышьяка и сурьмы образуют устойчивые химические соеди-

нения – арсенаты (Fe

3

(AsO

4

)

2

) и антимонаты (Pb

3

(SbO

4

)

2

). Поэтому большого

практического значения для последующего процесса выщелачивания огарка

отгонка мышьяка и сурьмы при обжиге в кипящем слое не имеет.