Марченко Н.В. Металлургия тяжелых цветных металлов

Подождите немного. Документ загружается.

2. МЕТАЛЛУРГИЯ СВИНЦА

2.7. Рафинирование чернового свинца

Металлургия тяжелых цветных металлов. Учеб. пособие

91

Существенным недостатком применяемой в последнее время на оте-

чественных заводах пирометаллургической технологии рафинирования чер-

нового свинца является использование периодических процессов. При пе-

риодических процессах режим работы рафинировочного оборудования (кот-

лов) чрезвычайно тяжелый. Температура свинца в котлах за кратковремен-

ный период изменяется от 330 до 550 °С. Частые теплосъемы, термические

удары, воздействия на внутренние стенки котла агрессивных компонентов

приводят к тому, что срок службы этого агрегата редко превышает два года.

2

2

.

.

7

7

.

.

1

1

.

.

Т

Т

е

е

х

х

н

н

о

о

л

л

о

о

г

г

и

и

я

я

п

п

и

и

р

р

о

о

м

м

е

е

т

т

а

а

л

л

л

л

у

у

р

р

г

г

и

и

ч

ч

е

е

с

с

к

к

о

о

г

г

о

о

р

р

а

а

ф

ф

и

и

н

н

и

и

р

р

о

о

в

в

а

а

н

н

и

и

я

я

ч

ч

е

е

р

р

н

н

о

о

в

в

о

о

г

г

о

о

с

с

в

в

и

и

н

н

ц

ц

а

а

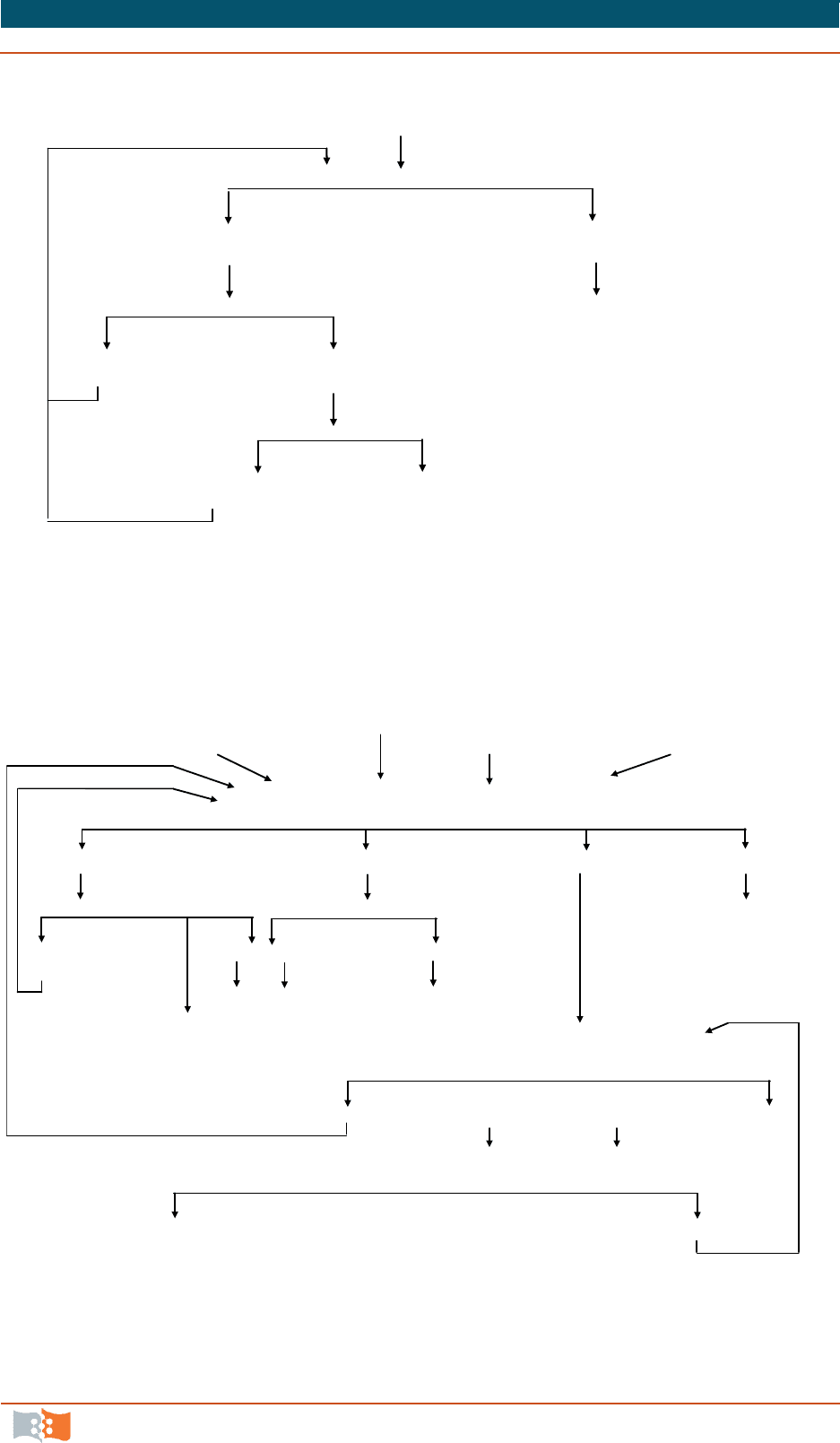

Технологическая схема рафинирования свинца

приведена на рис. 2.17.

Рафинирование свинца от меди. Процесс обезмеживания чернового

свинца – начальная операция в процессах как пирометаллургического, так и

электролитического рафинирования. Многостадийный процесс рафинирова-

ния свинца начинается с обезмеживания, так как медь является основной

примесью (содержание ее в черновом свинце достигает 2–3 %), выход пром-

продуктов с ней наиболее значителен, при этом уходит в оборот основная

масса свинца; обезмеживание свинца с переводом меди в промпродукт в не-

которой степени затрагивает извлечение в них других металлов; освобожде-

ние от меди на начальной стадии процесса позволяет получать на последую-

щих этапах более или менее чистые по меди промпродукты других металлов.

Процесс очистки чернового свинца от меди осуществляют в две ста-

дии: грубое и тонкое обезмеживание.

Грубое (предварительное) обезмеживание основано на малой растворимо-

сти меди в свинце, уменьшающееся с понижением температуры расплава.

Уменьшение растворимости меди в свинце при снижении температуры

расплава обуславливает выделение кристаллов меди, количество которых

увеличивается по мере снижения температуры. Кристаллы меди и ее соеди-

нений с другими примесями имеют плотность, меньшую, чем основной рас-

плав, всплывают на поверхность, образуя так называемые медные шликеры.

Шликеры удаляют с поверхности дырчатым железным ковшом (шумовкой).

2. МЕТАЛЛУРГИЯ СВИНЦА

2.7. Рафинирование чернового свинца

Металлургия тяжелых цветных металлов. Учеб. пособие

92

Свинец черновой

Удаление меди (обезмеживание)

Свинец Медные шликеры

Удаление теллура (обестеллуривание)

Свинец

Теллуровый плав

Удаление мышьяка, сурьмы и олова (смягчение)

Свинец Щелочной плав

Удаление серебра и золота (обессеребрение)

Свинец Серебристая пена

Удаление цинка (обесцинкование)

Свинец

Цинковые съемы

Удаление висмута (обезвисмучивание)

Свинец

Висмутовые дроссы

Качественное рафинирование (от кальция, магния)

Свинец товарный Плав

На переработку

Рис. 2.17. Технологическая схема огневого рафинирования

чернового свинца

Так как расплавленный свинец хорошо смачивает выделившиеся кри-

сталлы меди, то в съемах (шликерах) содержится много свинца и тем боль-

ше, чем ниже температура расплава. Чтобы уменьшить унос свинца со шли-

керами, грубое рафинирование ведут в два приема.

Сначала черновой свинец, выпущенный из печи с температурой около

1 000 °С, охлаждают до 550–600 °С и снимают «сухие» шликеры (10–30 % Cu

и 50–70 % Pb). Эти съемы отправляют на отдельную переработку. Затем тем-

пературу расплава снижают до 335–345 °С и снимают «жирные» шликеры

(3–5 % Cu и 80–90 % Pb), которые отправляют в голову процесса обезмежи-

вания для выделения из них запутавшегося свинца и перевода меди в сухие

шликеры. Остаточное содержание меди в черновом свинце после грубого

обезмеживания – 0,1–0,2 %.

Грубое обезмеживание может осуществляться в периодическом и не-

прерывном режиме.

2. МЕТАЛЛУРГИЯ СВИНЦА

2.7. Рафинирование чернового свинца

Металлургия тяжелых цветных металлов. Учеб. пособие

93

Обезмеживание свинца в периодическом режиме проводят в стальных

котлах емкостью 150–400 т. Они отапливаются индивидуально. В качестве

топлива используют газ, мазут; применяют также котлы с электрообогревом.

Перемешивание свинца осуществляется мощной механической мешалкой.

Непрерывное обезмеживание чернового свинца основано на совмеще-

нии в одном агрегате процессов ликвации и сульфидирования меди с перево-

дом ее в богатый по меди штейн без получения твердых шликеров.

Процесс осуществляют в отражательной или электрической печи с глу-

бокой ванной (1,7–1,9 м). Вследствие того, что расплав нагревают с поверх-

ности, при такой глубокой ванне существует большой градиент температур:

1 100–1 300 °С на поверхности и 500–600 °С на подине. Столь высокий гра-

диент температур определяет выделение из донного слоя свинца медных шли-

керов, которые за счет ликвации всплывают на поверхность расплава.

На поверхности расплава происходит сульфидирование меди с помо-

щью богатого свинцового концентрата по реакции

PbS + 2[Cu]

Pb

= (Cu

2

S)

шт

+ [Pb]

Pb

(2.121)

Непрерывное обезмеживание чернового свинца сопровождается полу-

чением медного штейна, основными составляющими которого являются суль-

фиды меди, свинца и натрия, сумма содержания которых составляет 85–90 %.

В небольших количествах штейн также содержит сульфиды железа и цинка,

присутствующие в концентрате.

Процесс непрерывного рафинирования свинца был усовершенствован

введением в шихту соды (Na

2

CO

3

), расход которой составляет 1–2 % от мас-

сы свинца.

Одним из следствий введения в шихту процесса непрерывного обезме-

живания соды и твердого углерода является перевод в металлическую фазу

свинца из штейна и получение сульфида натрия Na

2

S, необходимого для об-

разования штейна:

4PbS + 4Na

2

CO

3

= 4Pb + 3Na

2

S + Na

2

SO

4

+ CO

2

(2.122)

Образующийся сульфид натрия способствует переходу меди в штейн

по реакции

5PbS + 2Na

2

S + 10Cu = 5Pb + 5Cu

2

S·2Na

2

S (2.123)

Сульфид натрия также положительно сказывается на свойствах получаемого

штейна: во-первых, добавка Na

2

S заметно (до 500–600 °С) снижает темпера-

туру плавления полиметаллических штейнов, во-вторых, снижает раствори-

мость в нем свинца.

Еще один положительный эффект от введения соды в шихту непрерыв-

ного обезмеживания в том, что сода способствует образованию шлака из

2. МЕТАЛЛУРГИЯ СВИНЦА

2.7. Рафинирование чернового свинца

Металлургия тяжелых цветных металлов. Учеб. пособие

94

шлаковых включений чернового свинца и пустой породы свинцового кон-

центрата. Образование шлака полезно для процесса, т.к., с одной стороны, он

очищает свинец от посторонних примесей, с другой, – предохраняет его от

окисления воздухом.

Непрерывное обезмеживание характеризуется более высокой произво-

дительностью оборудования и меньшими потерями свинца по сравнению с

периодической технологией. Но данная технология позволяет лишь частично

удалить меди. Остаточное содержание меди в черновом свинце – 0,2–0,5 %,

такой свинец не пригоден для использования в промышленности, поэтому

требуется тонкое обезмеживание.

Тонкое обезмеживание чернового свинца основано на введении в рас-

плав веществ, образующих с примесями тугоплавкие соединения, не раство-

ряющиеся в свинце. Такими веществами могут быть элементарная сера, хло-

ристый алюминий, едкий натр в присутствии сульфидов.

В настоящее время во всем мире наибольшее распространение получил

способ глубокой очистки свинца от меди с помощью элементарной серы из-

за простоты его осуществления, высокой скорости процесса и небольшого

расхода реагентов. Способ позволяет получить свинец с остаточным содер-

жанием меди 0,005–0,0005 %.

Тонкое обезмеживание на всех заводах пока проводят только периоди-

чески в рафинировочных котлах при температуре 335–345 °С. В расплав с по-

мощью мешалки вмешивают элементарную серу, расход которой не превы-

шает 1,0–1,2 кг/т свинца. Процесс может протекать по следующим реакциям:

[Pb]

Pb

+ [S]

Pb

= [PbS]

Pb

(2.124)

2[Cu]

Pb

+ [PbS]

Pb

= Cu

2

S

тв

+ [Pb]

Pb

(2.125)

Для уменьшения выгорания серы, увеличения скорости и степени очи-

стки свинца от меди серу вводят небольшими порциями в воронку, образуе-

мую мешалкой. Сульфидные шликеры снимают с поверхности свинца после

каждой загрузки серы шумовкой.

Для лучшего отделения сульфидных съемов от свинца после вмешива-

ния серы в котел подают древесные опилки или коксовую мелочь, которые

способствуют получению более сухих шликеров. Сульфидные съемы содер-

жат 1–5 % Cu и 3–4 % S, остальное – свинец. Выход сульфидных шликеров

составляет 2–5 % от массы свинца, их возвращают в оборот на грубое обез-

меживание.

На практике процесс рафинирования свинца от меди проводят по тех-

нологическим схемам, представленным на рис. 2.18

, рис. 2.19.

2. МЕТАЛЛУРГИЯ СВИНЦА

2.7. Рафинирование чернового свинца

Металлургия тяжелых цветных металлов. Учеб. пособие

95

Черновой свинец

(2–3 %

Cu)

Охлаждение до 550

°С

Свинец

«Сухие» шликеры

(0,5–0,6 % Cu) (10–30 % Cu, 50–70 % Pb)

Охлаждение до 335 °С На переработку

«Жирные» шликеры

Свинец

(3–5 % Cu, 80–90 % Pb) (0,1–0,2 % Cu)

Вмешивание серы

Сульфидные шликеры Свинец

(1–5 % Cu, 3

–4 % S, 90 % Pb) (0,0005–0,005 % Cu)

Рис. 2.18. Технологическая схема обезмеживания чернового свинца

с применением периодического способа грубого обезмеживания

Черновой свинец

Кварцевый флюс Свинцовый концентрат Сода

Н е п р е р ы в н о е о б е з м е ж и в а н и е

в о т р а ж а т е л ь н о й и л и э л е к т р и ч е с к о й п е ч и

Штейн Газы, пыль Свинец (0,7 % Cu) Шлак

Обогащение (доводка)

Пылеулавливание

В оборот

(на плавку)

Свинец Газы Газы Пыль

(3–4 % Cu)

В трубу

В оборот

Штейн,

обогащенный медью П р о м е ж у т о ч н о е о б е з м е ж и в а н и е

в к о т л е-м и к с е р е

Шликеры Сера Свинец (0,05–0,1 % Cu)

Т о н к о е (о к о н ч а т е л ь н о е о б е з м е ж и в а н и е

в р а ф и н

и р

о в о ч н о м

к о т л е

Свинец обезмеженный (0,001–0,005 % Cu) Сульфидные шликеры

Рис. 2.19. Технологическая схема обезмеживания чернового свинца

с применнеием непрерывного грубого обезмеживания

2. МЕТАЛЛУРГИЯ СВИНЦА

2.7. Рафинирование чернового свинца

Металлургия тяжелых цветных металлов. Учеб. пособие

96

Схема (рис. 2.18) с проведением грубого обезмеживания в периодиче-

ском режиме отличается простотой осуществления, применением несложно-

го, недорогого оборудования, небольшим расходом недорогостоящего реа-

гента – элементарной серы и достаточной глубокой очисткой свинца от меди.

Недостатками периодического процесса являются трудности с автоматиза-

цией, невысокая производительность оборудования и большие потери свинца

со шликерами, которые сложно перерабатывать.

Достоинствами схемы (рис. 2.19

) с использованием непрерывного

процесса грубого обезмеживания являются высокая производительностью

оборудования и перевод меди в штейн, которые легче перерабатывать, чем

шликеры периодического процесса. Кроме того, со штейном теряется меньше

свинца.

Рафинирование свинца от теллура. В процессе переработки свинцо-

вого сырья теллур на 60–70 % переходит в черновой свинец. Содержание его

в рафинируемом металле равно 0,005–0,01 %.

Технология извлечение теллура из чернового свинца основана на спо-

собности теллура образовывать с металлическим натрием устойчивое и прак-

тически нерастворимое в свинце соединение – теллурид натрия Na

2

Te, обла-

дающее высокой температурой плавления (953 °С), а также меньшей, чем у

свинца, плотностью, что обеспечивает хорошее разделение теллурида натрия

и свинца в результате ликвации Na

2

Te к поверхности ванны.

Na

2

Te хорошо растворяется в расплавленной щелочи – NaОН. Чтобы

собрать и сконцентрировать образовавшийся теллурид натрия, на поверхно-

сти свинца создают слой расплава щелочи.

С целью снижения потерь металлического натрия от возгорания в ат-

мосфере воздуха, а также для улучшения контакта с рафинируемым метал-

лом, натрий целесообразно вводить в ванну в виде заранее приготовленного

свинцово-натриевого сплава, содержащего не более 3 % Na.

На практике процесс осуществляют следующим образом. В рафиниро-

вочный котел после съема сульфидных шликеров вводят свинцово-натриевый

сплав. Натрий активно взаимодействует с теллуром, образуя интерметалли-

ческое соединение Na

2

Te, которое всплывает на поверхность жидкого свин-

ца. На поверхности свинца наводят слой расплава NaОН, играющего роль

коллектора теллуросодержащих съемов. Процесс, проводимый при темпера-

туре 400–450 °С, протекает с очень высокой скоростью. Фактически при пе-

ремешивании и отстаивании расплава весь теллур извлекается за 5–10 мин.

Оптимальный расход натрия, обеспечивающий извлечение теллура

свыше 90 % за 5–10 мин перемешивания, составляет 1 кг на 1 кг Те, расход

щелочи – 0,06 % от массы рафинируемого свинца.

Полученные в промышленных условиях съемы (щелочной плав) со-

держат 10–30 % Те и 0,5–1,0 % Se, а также NaОН и механически увлеченный

свинец. Содержание свинца в щелочном плаве – 60–70 %. Его отправляют на

гидрометаллургическую переработку.

2. МЕТАЛЛУРГИЯ СВИНЦА

2.7. Рафинирование чернового свинца

Металлургия тяжелых цветных металлов. Учеб. пособие

97

Рафинирование свинца от мышьяка, сурьмы и олова. Операция ра-

финирования свинца от мышьяка, сурьмы и олова проводится перед опера-

цией обессеребрения, так как их наличие затрудняет процесс выделения бла-

городных металлов.

Способы рафинирования от этих металлов основаны на том, что такие

примеси обладают большим сродством к кислороду, чем свинец.

В промышленности применяют два способа рафинирования: окисли-

тельный и щелочной. Оба могут быть осуществлены в периодическом и не-

прерывном режимах.

Окислительное рафинирование осуществляют в небольших отража-

тельных печах путем подачи воздуха к поверхности свинцовой ванны или

продувки ее воздухом при температуре 750–800 °С.

В связи с большим значением активности свинца, по сравнению со зна-

чением активностей примесей, как с термодинамических, так и кинетических

позиций (у молекулы кислорода больше вероятность прореагировать с ато-

мом свинца, чем с атомом примеси), в первую очередь кислород реагирует со

свинцом по реакции

[Pb]

Pb

+ 0,5O

2

= (PbO) (2.126)

И уже глет по мере насыщения расплава должен взаимодействовать с

атомами примесей, обладающими большим сродством к кислороду.

Последовательность удаления примесей в ходе окислительного рафи-

нирования в соответствии с энергией образования оксидов такова: олово,

мышьяк, сурьма:

2(PbO) + [Sn]

Pb

= 2[Pb] + (SnO

2

) (2.127)

3(PbO) + 2[As]

Pb

= 3[Pb] + (As

2

O

3

) (2.128)

3(PbO) + 2[Sb]

Pb

= 3[Pb] + (Sb

2

O

3

) (2.129)

Оксиды сурьмы, мышьяка и олова по отношению к PbО проявляют ки-

слотный характер и образуют нерастворимые в свинце станнаты (aPbO·bSnO

2

),

арсениты (cPbO·dAs

2

O

3

) и антимониты (ePbO·gSb

2

O

3

) различного состава.

Оксидная фаза образует на поверхности свинца шлак.

Разделить примеси в ходе окислительной плавки удается лишь частич-

но. В начале плавки на поверхности свинца скапливается оловянистый шлак

в виде порошка или тестообразной массы желтого цвета, который удаляют с

поверхности свинцовой ванны шумовкой. Мышьяковистый шлак, имеющий

цвет от лимонно-желтого до светло-коричневого, выпускается из печи при

700–800 °в жидком виде. Затем образуется сурьмянистый шлак, цвет которо-

го изменяется от темно-коричневого до черного по мере увеличения концен-

трации в нем соединений сурьмы. Затем съемы начинают желтеть, что свиде-

тельствует об увеличении глета в них и окончании процесса.

2. МЕТАЛЛУРГИЯ СВИНЦА

2.7. Рафинирование чернового свинца

Металлургия тяжелых цветных металлов. Учеб. пособие

98

Содержание примесей при окислительном рафинировании можно сни-

зить до сотых долей процента. Свинец при этом распределяется следующим

образом: 90–94 % – в рафинированный свинец, 4–8 % – в шлак, 1,5–2,0 %

уносится газами. Суммарный выход всех шлаков составляет 5–8 %. Шлаки

содержат 65–75 % Pb и до 10–15 % Sn, As, Sb. В первых съемах преобладает

олово, во вторых – мышьяк, в последних – сурьма.

Удельная производительности печи при периодическом рафинирова-

нии равна 0,2 т/(м

2

·ч).

При непрерывном окислительном рафинировании, благодаря интен-

сивному перемешиванию ванны воздухом и устранению вспомогательных

операций, производительность печей возрастает в 8–10 раз (1,6–2 т/(м

2

·ч)).

Метод окислительного рафинирования чернового свинца от олова,

мышьяка и сурьмы характеризуется довольно глубокой очисткой свинца от

этих примесей, в качестве реагента используется воздух. Однако и периоди-

ческому и непрерывному способу окислительного рафинирования присущи

серьезные недостатки: большие (4–8 %) потери свинца со шлаком (а его из-

влечение из шлака сопряжено с большими трудностями); потери со шлаком

заметного количества серебра и висмута; значительное испарение свинца и

потери его с улетучиванием (до 2 %); высокая температура процесса требует

больших затрат на топливо и при негерметизированной печи создает вредные

условия в цехе – наблюдается циркуляция и накопление в системе мышьяка;

сравнительно небольшой срок службы отражательных печей (~4 мес.).

Способ окислительного рафинирования от мышьяка, сурьмы и олова

рационально использовать для рафинирования чернового свинца с неболь-

шим содержанием этих примесей – тогда процесс идет быстрее, с небольшим

количеством съемов и указанные недостатки выявляются в меньшей степени.

Щелочное рафинирование основано на способности оксидов мышьяка,

сурьмы и олова образовывать со щелочью нерастворимые в свинце соедине-

ния (Na

3

AsO

4

, Na

3

SbO

4

, Na

2

SnO

3

).

Процесс осуществляется при температуре 400–450 °С и складывается

из следующих основных этапов: окисление примесей в расплавленном свин-

це (в качестве окислителя на практике используют натриевую селитру

(NaNO

3

)); взаимодействие образующихся оксидов мышьяка, сурьмы и олова

с расплавом щелочи (NaОН), сопровождающееся переводом примесей в ще-

лочной плав; разделение металлической фазы и щелочного плава с после-

дующей их переработкой.

Процесс сопровождается следующими химическими реакциями:

2As + 4NaOH + 2NaNO

3

= 2Na

3

AsO

4

+ N

2

+ 2H

2

O (2.130)

2Sb + 4NaOH + 2NaNO

3

= 2Na

3

SbO

4

+ N

2

+ 2H

2

O (2.131)

5Sn + 6NaOH + 4NaNO

3

= 5Na

2

SnO

3

+ 2N

2

+ 3H

2

O (2.132)

При температуре процесса растворимость арсената натрия в щелоч-

ном плаве достигает 25 % (9 % As). Антимонаты и станнаты натрия при

2. МЕТАЛЛУРГИЯ СВИНЦА

2.7. Рафинирование чернового свинца

Металлургия тяжелых цветных металлов. Учеб. пособие

99

этих условиях не растворимы и присутствуют в щелочном расплаве в виде

суспензии.

Накопление примесей увеличивает вязкость щелочного плава, что мо-

жет ухудшить условия разделения фаз. Максимальное содержание примесей

в плаве, обеспечивающее достаточную его жидкотекучесть при температуре

400 °С, составляет по мышьяку и сурьме 21–24 % в сумме, по олову – 13 %.

Щелочное рафинирование можно проводить периодическим и непре-

рывным способом.

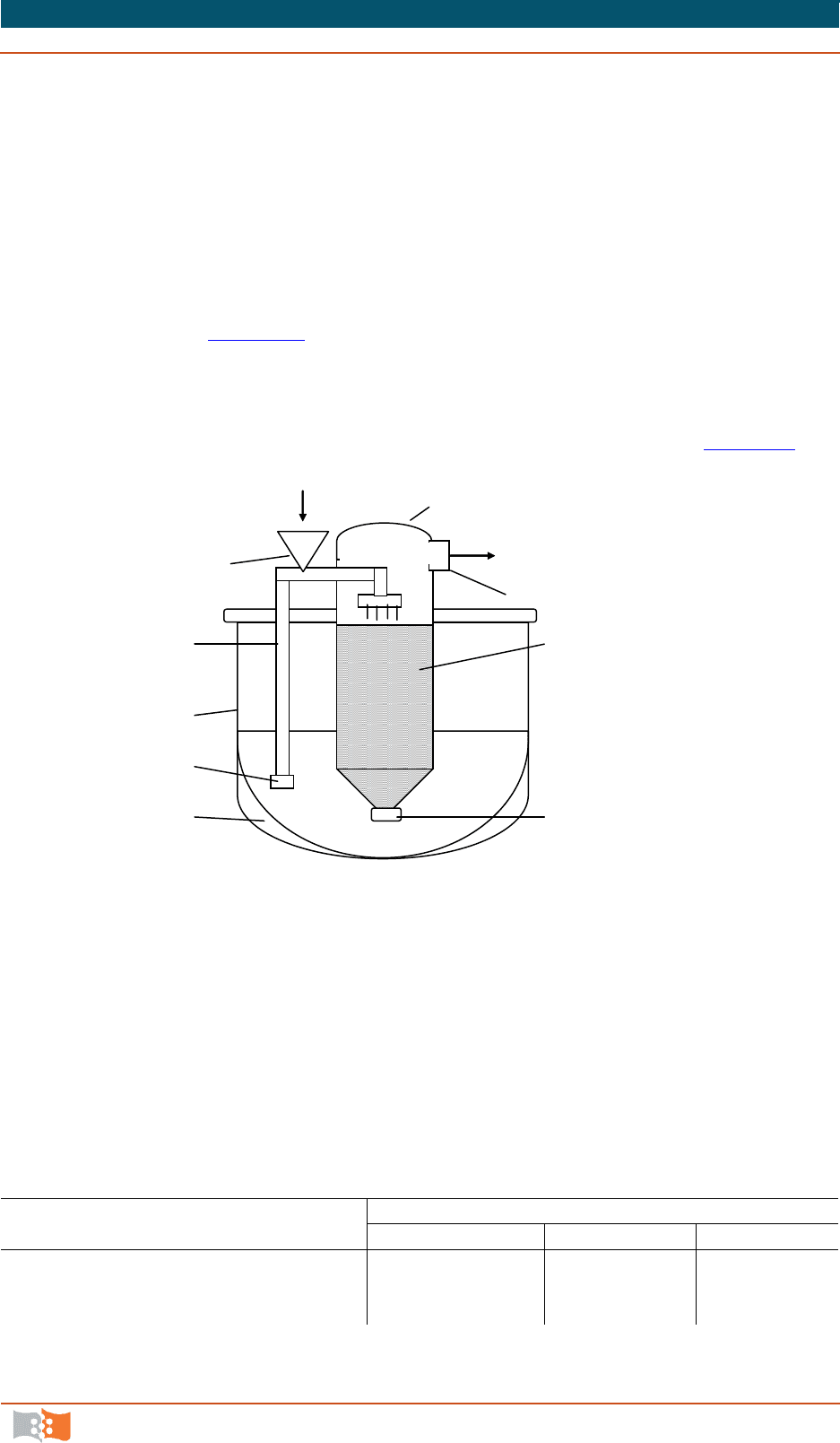

Периодическое щелочное рафинирование проводят при помощи специ-

ального аппарата (рис. 2.20

), устанавливаемого на бортах рафинировочного

котла. Основа аппарата – реакционный цилиндр, заполненный расплавом

щелочи и хлорида натрия. Селитру добавляют по ходу процесса с помощью

шнекового питателя. Количество щелочного расплава в аппарате достигает

3–4 т. Расход реагентов в расчете на 1 кг примеси представлен в табл. 2.6

.

NaNO

3

1

Насыщенный

щелочной плав

2

7

3 8

4

5

6 9

Рис. 2.20. Схема аппарата для периодического процесса щелочного рафи-

нирования свинца от мышьяка, сурьмы и олова: 1 – реакционный аппарат;

2 – загрузочное отверстие для подачи натриевой селитры; 3 – нагнета-

тельная труба; 4 – рафинировочный котел; 5 – насос для подачи свинца в

реакционный аппарат; 6 – свинец; 7 – желоб для выгрузки щелочного плава;

8 – щелочной плав (NaOH, NaCl); 9 – клапан

Таблица 2.6

Расход реагентов на стадии щелочного рафинирования

(на 1 кг примеси)

Реагенты

Примесь

As

Sn

Sb

NaOH

2,3

4,3

2,58

NaCl

0,6

0,8

0,4

NaNO

3

1,0

0,52

0,62

2. МЕТАЛЛУРГИЯ СВИНЦА

2.7. Рафинирование чернового свинца

Металлургия тяжелых цветных металлов. Учеб. пособие

100

Циркуляция свинца через слой щелочи обеспечивается двумя насоса-

ми, смонтированными на раме аппарата. Жидкий свинец разбрызгивается в

виде капель; при их движении в расплаве происходит эффективное перемеши-

вание и возникает хороший контакт между фазами, что является необходимым

условием для окисления примесей. По мере насыщения расплава примесями

расход селитры снижают. Операцию прекращают, когда содержание сурьмы

в свинце снижается до 0,02 %, мышьяка и олова – не более 0,1 %.

Насыщенный щелочной плав вытесняют из корпуса аппарата в сливной

желоб, по которому он сливается в ковш. Содержание металлического свинца

в плаве не должно превышать 2–5 %, а окисленного – 1,5–2 %.

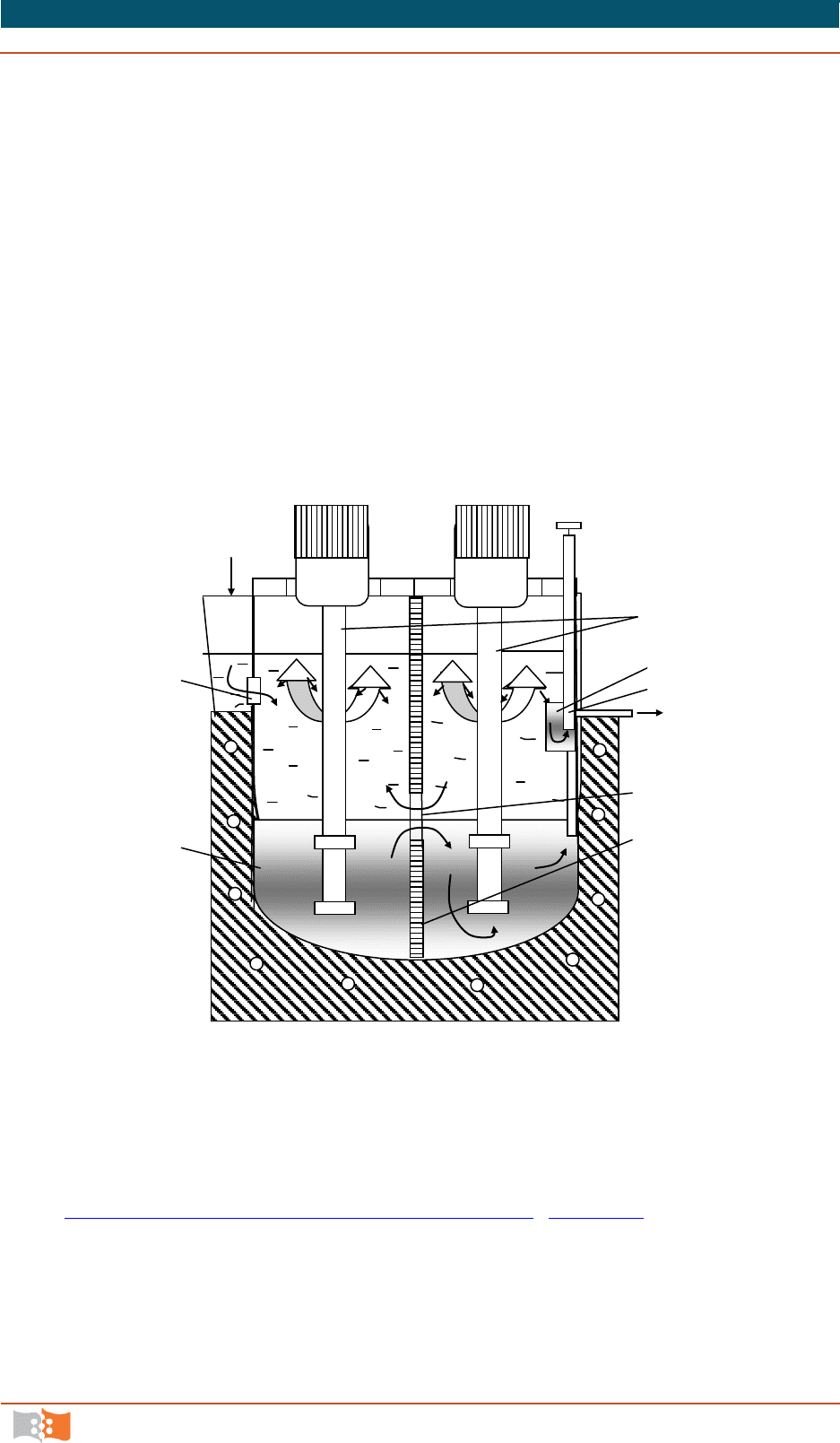

Непрерывное щелочное рафинирование позволяет устранить затраты

времени на вспомогательные операции, стабилизировать состав продуктов и

снизить окисление свинца и переход его в плавы.

Черновой свинец

5

2 6

7 Рафинированный

свинец

Щелочной

плав

4

1 3

Свинец

Рис. 2.21. Схема аппарата для непрерывного щелочного рафиниро-

вания свинца: 1 – котел; 2 – окно для загрузки чернового свинца; 3 –

перегородка; 4 – окно; 5 – насосы; 6 – сборник; 7 – сифон

Аппарат для непрерывного рафинирования (рис. 2.21) представляет со-

бой котел, разделенный перегородкой на две камеры, сообщающиеся между

собой через окно. Насосы, установленные в каждой камере, служат для пере-

качки свинца из нижней части котла в область щелочного расплава (смесь

NaOH и NaCl).