Кузьмин Б.А. и др. Металлургия, металловедение и конструкционные материалы

Подождите немного. Документ загружается.

171

ность, а затем проводится охлаждение всей нагретой поверхности. Поступа-

тельный и комбинированный способы относят к непрерывной закалке, при ко-

торой закаливаемая поверхность подвергается закалке непрерывным переме-

щением через зону нагрева и охлаждения.

Для нагрева пламенем применяют обычные сварочные горелки, в кото-

рых вместо мундштука используют специальные наконечники - щелевые и

многопламенные. Толщина закаленного слоя обычно составляет 2-5 мм, а его

твердость такая же, как при обычной закалке. Этот способ применяют главным

образом при закалке крупных деталей.

172

Глава IX

ХИМИКО-ТЕРМИЧЕСКАЯ ОБРАБОТКА СТАЛИ

§ 1. Общие положения

Химико-термической обработкой называют процесс, представляющий

собой сочетание термического и химического воздействия с целью изменения

состава, структуры и свойств поверхностного слоя стали, а следовательно и

всей детали в целом.

Химико-термическая обработка основана на диффузии, т. е. проникнове-

нии в сталь атомов различных элементов. Она может происходить только в том

случае, если диффундирующий элемент образует с основным металлом твер-

дый раствор или химическое соединение.

При химико-термической обработке протекают следующие процессы:

распад молекул во внешней среде и образование атомов диффундирующего

элемента (диссоциация); поглощение атомов поверхностью стали (адсорбция);

проникновение атомов вглубь стали (диффузия).

Диффузионное насыщение поверхности деталей проводится различными

элементами: углеродом, азотом, хромом, алюминием, кремнием и др. В зависи-

мости от того, каким элементом проводится насыщение, повышается твердость

и износостойкость поверхности или повышается жаростойкость, коррозионная

стойкость и другие свойства.

При проведении любой химико-термической обработки детали нагревают

в среде, содержащей тот элемент, которым проводится насыщение. Выдержка

при нагреве должна быть достаточной для того, чтобы атомы насыщающего

элемента проникли в сталь (в деталь) на нужную глубину.

В зависимости от того, каким элементом проводится насыщение, детали

могут быть готовы к использованию или должны подвергаться термической

обработке. Если насыщение проводится углеродом, то такой процесс называют

173

цементацией, если азотом - азотированием, хромом - хромированием, кремнием

- силицированием и т. д.

§ 2. Цементация стали

Цементация - процесс химико-термической обработки, представляющий

собой диффузионное насыщение поверхностного слоя стали углеродом при на-

греве в соответствующей среде.

Цель цементации - получить высокую поверхностную твердость и изно-

состойкость при вязкой сердцевине, что достигается обогащением поверхност-

ного слоя стали углеродом в пределах 0,8-1,0% и последующей термической

обработкой. Цементации подвергают детали, изготовленные из конструкцион-

ных углеродистых и легированных сталей с низким содержанием углерода

(обычно до 0,25%).

Цементация может проводиться в твердых и газообразных угле-

родсодержащих средах, которые называют карбюризаторами.

Цементация в твердом карбюризаторе. Наиболее старым способом явля-

ется цементация в твердой среде (в твердом карбюризаторе). При этом способе

цементации карбюризатором служит смесь древесного угля и углекислых солей

[углекислого бария - ВаС0

3

, углекислого натрия (соды) - Na

2

C0

3

и др.]. Угле-

кислые соли добавляют к древесному углю в количестве 10-40%. В практике

цементации применяют различные составы карбюризаторов.

Для цементации в твердом карбюризаторе детали помещают в цемента-

ционный (стальной) ящик и засыпают карбюризатором. Упаковка деталей в

ящик с карбюризатором должна проводиться таким образом, чтобы детали со

всех сторон были окружены карбюризатором и не соприкасались друг с другом,

со стенками и дном ящика. Ящик закрывают крышкой, замазывают огнеупор-

ной глиной, помещают в печь и нагревают до температуры 900-950° С.

174

При нагреве протекают следующие процессы. Углерод угля соединяется с

кислородом воздуха, находящимся в ящике, и образуется окись углерода СО.

Этот процесс можно представить следующей реакцией

2С + O

2

=2СО

Окись углерода разлагается на двуокись углерода СO

2

и атомарный угле-

род

2СО = СO

2

+ С (атомарный)

Атомарный углерод проникает (диффундирует) в аустенит.

Углекислые соли добавляют к углю для ускорения процесса цементации,

так как они являются дополнительным источником образования окиси углерода

и соответственно атомарного углерода, например

ВаСO

3

+ С=ВаО + 2СО; 2СО=СO

2

+ С (атомарный)

На процесс цементации оказывают влияние температура и время выдерж-

ки при этой температуре. С повышением температуры и увеличением времени

выдержки увеличивается толщина цементованного слоя.

Длительность выдержки при цементации зависит от того, какой толщины

слой требуется получить. Обычно цементация деталей проводится с получени-

ем слоя толщиной 0,5-2 мм.

Очень часто, в зависимости от условий работы, цементуют не всю по-

верхность детали, а только ее определенные участки. В таких случаях те участ-

ки детали, которые не должны подвергаться цементации, защищают от проник-

новения углерода покрытием их тонким слоем меди (гальваническим спосо-

бом), что дает наилучшую защиту от цементации, или покрывают их специаль-

ными обмазками.

После окончания цементации ящики вынимают из печи, охлаждают на

воздухе, а затем распаковывают и вынимают детали.

Газовая цементация. Более совершенной по сравнению с цементацией в

твердом карбюризаторе является газовая цементация, известная давно; впервые

175

этот способ был предложен и практически применен П. П. Аносовым в тридца-

тых годах прошлого века.

При газовой цементации науглероживание поверхности стали проводится

газовым карбюризатором. Детали нагревают в специальных герметически за-

крытых печах, в которые непрерывным потоком подают цементующий угле-

родсодержащий газ. Такими газами являются естественные (природные) газы, а

также искусственные газы. Для газовой цементации используют и жидкий кар-

бюризатор (бензол, пиробензол, керосин, синтин и др.), который подают непо-

средственно в рабочее пространство печи. При высокой температуре происхо-

дит разложение жидкого карбюризатора, в результате чего образуется цемен-

тующий газ.

Атомарный углерод, необходимый для цементации, образуется при раз-

ложении углеводородов и окиси углерода, содержащихся в цементующих газах.

Основным углеводородом является метан СН

4

, разложение которого при нагре-

ве происходит по следующей реакции

СН

4

= 2Н

2

+ С (атомарный)

Так же как и при цементации в твердом карбюризаторе, при газовой це-

ментации образовавшийся атомарный углерод поглощается поверхностью ста-

ли и проникает в глубину детали.

Как уже отмечалось, концентрация углерода в поверхностном слое стали

обычно составляет 0,8-1,0%. Заданную концентрацию углерода в поверхност-

ном слое получают путем автоматического регулирования состава газа и при-

менения газа-разбавителя, например эндотермического газа (эндогаза), полу-

чаемого из природного газа в специальном эндотермическом генераторе. Эндо-

газ содержит около 20% СО, 40% Н

2

, 40% N

2

и незначительное количество СН

4

СO

2

и Н

2

0. Обладая слабой науглероживающей способностью, эндогаз приме-

ним только как защитная атмосфера против окисления и обезуглероживания.

176

Для повышения активности газовой среды, характеризуемой углеродным по-

тенциалом атмосферы , к эндогазу добавляют природный газ.

В промышленности широко применяют ступенчатый режим газовой це-

ментации. Сначала цементацию проводят смесью эндотермического газа с 5-

12% природного газа; при этом происходит интенсивное науглероживание с

пересыщением цементованного слоя углеродом (углеродный потенциал атмо-

сферы 1,1-1,3%). Затем детали выдерживают в печи только в эндогазе, углерод-

ный потенциал которого обеспечивает получение 0,8-1,0% С на поверхности

деталей.

По сравнению с цементацией в твердом карбюризаторе газовая цемента-

ция имеет ряд следующих преимуществ.

1. В связи с отсутствием малотеплопроводного карбюризатора детали на-

греваются значительно быстрее и необходимое время выдержки при цемента-

ции сокращается.

2. Удобно и легко регулировать количество и состав подаваемого в печь

газа.

3. Возможность полной механизации и автоматизации процесса.

Для газовой цементации применяют печи непрерывного действия (му-

фельные и безмуфельные), стационарные печи (камерные, шахтные) и специ-

альные агрегаты.

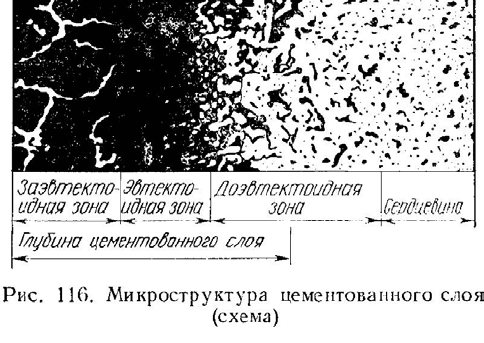

Микроструктура цементованного слоя. В цементованной детали со-

держание углерода уменьшается от

поверхности к центру; в соответствии

с таким изменением химического со-

става распределяются и структурные

составляющие. На рис. 116 показана

микроструктура цементованной низ-

коуглеродистой стали после медлен-

177

ного охлаждения от температуры цементации. Поверхностная зона (заэвтекто-

идная) имеет структуру перлит + цементит; затем следует эвтектоидная зона со

структурой перлита и переходная (доэвтектоидная) зона со структурой перлит +

феррит. Чем ближе к сердцевине, тем меньше в переходной зоне перлита и

больше феррита. За толщину цементованного слоя обычно принимают сумму

заэвтектоидной, эвтектоидной и половину переходной зоны.

Термическая обработка деталей после цементации. Цементованные дета-

ли обязательно подвергают термической обработке, необходимой для получе-

ния высокой твердости поверхности, исправления структуры перегрева, воз-

никшей в результате длительной выдержки при высокой температуре, устране-

ния карбидной сетки в цементованном слое. Применяют различные режимы

термической обработки цементованных деталей.

Для получения мелкозернистой структуры поверхностного слоя и сердце-

вины обычно после цементации в твердом карбюризаторе применяют двойную

закалку по следующему режиму:

закалка или нормализация с температуры 880-900° С (выше точки Ас

3

сердцевины) - для измельчения структуры сердцевины и устранения цементит-

ной сетки в поверхностном слое;

закалка с 760-780° С (оптимальная для заэвтектоидной стали) - для из-

мельчения структуры цементованного слоя и придания ему высокой твердости.

После двойной закалки достигаются высокие механические свойства, но в

связи с двойным нагревом увеличивается коробление деталей и обезуглерожи-

вание и усложняется процесс обработки.

Наиболее часто детали после цементации подвергают однократной закал-

ке с температуры 820-850° С (выше точки Ас

1

но ниже точки Ас

3

сердцевины).

Такой закалкой достигается измельчение зерна цементованного слоя и частич-

ная перекристаллизация и измельчение зерна сердцевины.

178

Для деталей, подвергаемых газовой цементации, широко применяют не-

посредственную закалку из цементационной печи с предварительным подсту-

живанием до температуры 840-860° С (выше точки Ас

3

сердцевины). Подсту-

живание способствует уменьшению коробления деталей и повышению поверх-

ностной твердости вследствие уменьшения количества остаточного аустенита.

Зерно стали при такой закалке не измельчается, поэтому она применяется толь-

ко для деталей, изготовленных из наследственно мелкозернистых сталей.

После закалки цементованные детали во всех случаях подвергают низко-

му отпуску при температуре 160-180° С для уменьшения закалочных напряже-

ний и повышения сопротивления хрупкому разрушению.

После термической обработки структура поверхностного слоя - мартен-

сит или мартенсит с небольшим количеством глобулярных включений вторич-

ных карбидов; твердость HRC58-63. Структура сердцевины деталей из углеро-

дистых сталей - феррит и перлит, а из легированных сталей - низкоуглероди-

стый мартенсит или бейнпт (при закалке с температуры выше точки Ас

3

серд-

цевины) и низкоуглеродистый мартенсит или бейнит и феррит (при закалке с

температуры ниже точки Ас

3

сердцевины). Наличие феррита обычно нежела-

тельно - снижается прочность сердцевины. Твердость сердцевины HRC20-40 (в

зависимости от стали).

§ 3. Азотирование стали

Азотирование - процесс химико-термической обработки, пред-

ставляющий собой диффузионное насыщение поверхностного слоя стали азо-

том. Азотирование впервые было предложено русским ученым проф. Н. П.

Чижевским (1913 г.).

Азотирование проводят при нагреве деталей в атмосфере аммиака NH

3

при температуре 500-700

0

С. Целью азотирования является получение поверх-

ности деталей высокой твердости и износостойкости или устойчивости против

коррозии (антикоррозионное азотирование).

179

Для азотирования детали нагревают в специальной герметически закры-

той печи, через которую пропускают аммиак NH

3

. При нагреве аммиак разлага-

ется по реакции

2NH

3

=3H

2

+2N (атомарный)

Образующийся атомарный азот N поглощается поверхностью стали и

проникает вглубь детали.

Если главным требованием, предъявляемым к азотированному слою, яв-

ляется высокая твердость и износостойкость, то применяют сталь, содержащую

алюминий. Наиболее распространенной маркой стали является сталь 38ХМЮА.

Эта сталь кроме железа и углерода (0,35-0,42%) содержит хром (1,35-1,65%),

молибден (0,15-0,25%), алюминий (0,7-1,1 %). При азотировании такой стали

азот в поверхностном слое образует химические соединения, называемые нит-

ридами (нитриды: железа Fe

2

N, хрома CrN, молибдена MoN, алюминия AlN).

Нитриды придают поверхностному слою стали очень высокую твердость (до

HV 1200).

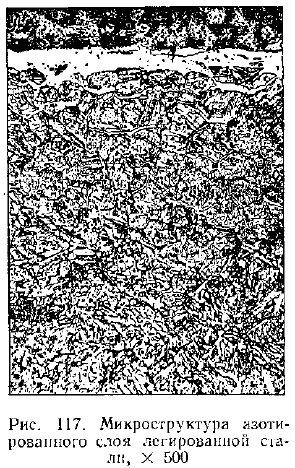

Процесс азотирования длится очень долго - до

90 ч, что является его основным недостатком. Тол-

щина азотированного слоя получается обычно 0,3-0,6

мм. Микроструктура азотированной специальной

стали приведена на рис. 117. На поверхности образу-

ется белый не-травящийся слой нитридов, а глубже -

сорбитообразная структура. Твердость и толщина

азотированного слоя зависят от температуры. Чем

выше температура азотирования, тем глубже слой, но

меньше твердость.

Если азотированию подвергается не вся по-

верхность детали, а только некоторые ее части, то места, не подлежащие азоти-

рованию, предохраняются от проникновения в них азота покрытием тон- ким

180

(0,01-0,015 мм) слоем олова. В общий технологический процесс азотирования

входят следующие операции: предварительная токарная обработка; улучшение

(закалка и высокий отпуск); чистовая обработка; азотирование; окончательное

шлифование.

Азотирование проводят по одноступенчатому режиму при температуре

500-520° С с выдержкой до 90 ч или по двухступенчатому режиму - при 500-

520° С (15-20 ч) и при 550-570° С (20-25 ч).

Антикоррозионному (декоративному) азотированию подвергают любые

стали, в том числе и простые углеродистые, при температуре 600-700° С, с вы-

держкой 0,5-1 ч.

Кроме азотирования в атмосфере аммиака для повышения поверхностной

твердости, износостойкости и предела выносливости деталей из конструкцион-

ных сталей, применяют также азотирование в жидкой среде. Процесс проводят

при температуре 560 -580° С в цианистых ваннах, содержащих 40% KCNO и

60% NaCN с продувкой кислорода. В сталь диффундирует преимущественно

азот, образующийся из цианистых солей. Время выдержки 1-3 ч, общая толщи-

на слоя 0,15-0,5 мм, твердость слоя на углеродистых сталях HV300-350, на ле-

гированных HV600-1100. Перед азотированием проводят полную механиче-

скую и термическую обработку деталей.

§ 4. Цианирование и нитроцементация стали

Поверхностное насыщение стали одновременно углеродом и азотом в

расплавленной цианистой соли называют цианированием, а в газовой среде -

нитроцементацией. Целью цианирования (нитро-цементации) является получе-

ние высокой твердости и износостойкости поверхности деталей с сохранением

пластичной сердцевины. Цианированию подвергают детали из конструкцион-

ных углеродистых и легированных сталей с содержанием обычно 0,2-0,4% С.

Цианирование. При цианировании детали нагревают в расплавленных со-

лях, содержащих цианистый натрий NaCN, при температуре 820-960° С.