Кузьмин Б.А. и др. Металлургия, металловедение и конструкционные материалы

Подождите немного. Документ загружается.

151

та. Наличие в структуре закаленной заэвтектоидной стали кроме мартенсита

еще и цементита повышает твердость и износостойкость стали.

Для экономии времени нагрев стали необходимо вести по возможности

быстро, однако не допуская образования дефектов. Нагрев деталей сложной

формы необходимо проводить медленно. Если сложные детали нагревать быст-

ро и резко, например сразу помещать их в печь, нагретую до температуры за-

калки, то возникают значительные внутренние напряжения и в результате воз-

можно образование трещин. Поэтому практически детали сложной формы пе-

ред посадкой в печь для нагрева под закалку предварительно подогревают или

температуру печи повышают вместе с помещенными в нее заранее деталями.

Общая продолжительность нагрева, т. е. общее время пребывания сталь-

ных деталей в нагревающей среде, состоит из двух слагаемых: времени нагрева

до заданной температуры и времени выдержки при этой температуре.

Время нагрева деталей до заданной температуры зависит от температуры

нагрева, степени легированности стали, конфигурации деталей, мощности и ти-

па печи, величины садки, способа укладки деталей и других факторов.

Время выдержки исчисляется с момента достижения деталями заданной

температуры и так же, как и время нагрева, зависит от многих факторов,

влияющих на процессы растворения и структурных превращений, происходя-

щих в стали.

Например, для нагрева, включая и выдержку, круглых деталей из углеро-

дистых сталей при закалке рекомендуются следующие нормы времени: в пла-

менной печи - 1 мин на 1 мм сечения; в соляной ванне - 0,5 мин на 1 мм сече-

ния. Время нагрева деталей из легированной стали увеличивается на 25-50%.

Охлаждение. Скорость охлаждения стали, нагретой до температуры за-

калки, оказывает решающее влияние на результат закалки.

В связи с тем что быстрое охлаждение необходимо только в интервале

наименьшей устойчивости аустенита, а при дальнейшем понижении температу-

152

ры, особенно в мартенситном интервале, быстрое охлаждение не только не

нужно, но и нежелательно, наилучшей закалочной средой является та, которая

быстро охлаждает в интервале температур 550-650° С (область температур

наименьшей устойчивости аустенита), а также в области бейнитного превраще-

ния (350-500° С) и медленно - ниже 200-300° С (область температур мартенсит-

ного превращения).

Наиболее распространенными закалочными средами являются вода, вод-

ные растворы солей, щелочей и кислот, масло, воздух, расплавленные соли.

При охлаждении в воде и масле, температура кипения которых ниже тем-

пературы охлаждаемых в них деталей, скорость охлаждения различна в началь-

ном, среднем и конечном периодах охлаждения и подразделяется на три ста-

дии: стадия пленочного кипения, стадия пузырчатого кипения, стадия конвек-

тивного теплообмена.

Стадия пленочного кипения характеризуется образованием вокруг охла-

ждаемой детали паровой пленки, отделяющей раскаленную поверхность от

всей массы жидкости, и поэтому скорость охлаждения на данной стадии срав-

нительно невелика. Пленочное кипение устойчиво при высоких температурах

охлаждаемой поверхности.

Стадия пузырчатого кипения наступает при более низких температурах

охлаждаемой поверхности, когда паровая пленка разрушается, создается непо-

средственный контакт жидкости с деталью; при кипении жидкости возникают

многочисленные пузырьки пара, которые, отрываясь, уносят значительное ко-

личество тепла, в связи с чем охлаждение происходит с большой скоростью.

Стадия конвективного теплообмена наступает при понижении температу-

ры поверхности ниже температуры кипения жидкости. Скорость теплоотвода в

этой стадии низка и охлаждение протекает с небольшой скоростью.

Вода охлаждает гораздо быстрее, чем масло: в 6 раз быстрее при 550-650°

С и в 28 раз быстрее при 200° С. Поэтому вода применяется для охлаждения

153

сталей с большой критической скоростью закалки (углеродистых сталей), а в

масле охлаждают стали с малой критической скоростью закалки (детали из ле-

гированных сталей или высокоуглеродистых сталей при тонких сечениях).

Основным недостатком воды как охладителя является высокая скорость

охлаждения при пониженных температурах в области образования мартенсита,

что приводит к возникновению больших структурных напряжений и создает

опасность возникновения трещин. При нагреве воды ее закаливающая способ-

ность снижается в области высоких температур (550-650° С), а скорость охлаж-

дения в области температур мартенситного превращения остается высокой. По-

этому охлаждение в горячей воде не уменьшает возможность образования тре-

щин. Добавление к воде солей, щелочей и кислот значительно увеличивает ее

закаливающую способность в связи с расширением интервала пузырчатого ки-

пения (почти пол-костью исключается стадия пленочного кипения). Положи-

тельным является также то, что эти растворы при низких температурах в мар-

тенситном интервале охлаждают медленнее, чем вода.

Как указано выше, масло охлаждает значительно медленнее, чем вода. Но

преимущество масла как охладителя заключается в том, что вследствие повы-

шенной температуры кипения (250- 300° С), более высокой температуры пере-

хода от пузырчатого кипения к конвективному теплообмену оно обладает не-

большой скоростью охлаждения в области температур мартенситного превра-

щения, и поэтому при охлаждении в масле опасность образования трещин резко

уменьшается. Преимуществом масла является также то, что закаливающая спо-

собность не изменяется с повышением температуры масла (до 150-200

0

С). Не-

достатки масла - это легкая воспламеняемость, пригорание к поверхности дета-

ли; под влиянием высокой температуры охлаждаемых деталей масло постепен-

но начинает густеть и закаливающая способность его понижается.

154

Прокаливаемость стали

Под прокаливаемостью подразумевают способность стали закаливаться

на определенную глубину. Прокаливаемость не надо смешивать с закаливаемо-

стью, которая характеризуется максимальным значением твердости, приобре-

тенной сталью в результате закалки. При закалке стали в зависимости от сече-

ния детали и критической скорости закалки получается различная структура от

края к сердцевине.

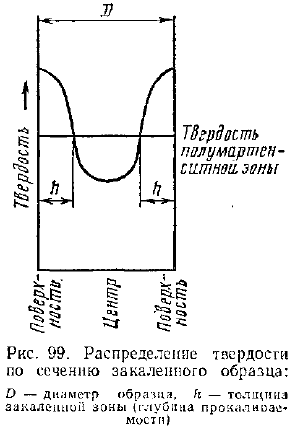

Так как внутренние слои детали охлаждаются медленнее наружных, то в

тех объемах, где скорость охлаждения меньше крити-

ческой, образуется бейнит, троостит, сорбит или пер-

лит. Если сердцевина охлаждается со скоростью,

большей критической, то по всему сечению детали

образуется мартенситная структура. В соответствии с

изменением скорости охлаждения и структуры от края

к сердцевине изменяется и твердость; следовательно,

чем меньше критическая скорость закалки, тем боль-

ше прокаливаемость, и наоборот, чем больше крити-

ческая скорость закалки, тем меньше прокали-

ваемость.

Характеристикой глубины прокаливаемости принято считать расстояние

от поверхности до слоя с полумартенситной структурой (50% мартенсита и

50% троостита). Твердость полумартенситной структуры зависит от содержа-

ния углерода и повышается с повышением содержания углерода.

Прокаливаемость можно определять по излому, измерением твердости по

сечению образца и методом торцовой закалки. Определение прокаливаемости

по излому проводят на образцах сечением 20·20 мм, длиной 100 мм с надрезом

для излома. Образцы нагревают в печи до температуры закалки, после выдерж-

ки их охлаждают (с соответствующей скоростью), ломают и по излому опре-

155

деляют глубину прокаливаемости. Этот метод

применяют для определения прокаливаемости

главным образом инструментальных сталей.

При определении прокаливаемости мето-

дом измерения твердости по сечению образец

стали нагревают до температуры закалки, после

выдержки охлаждают в воде или масле, разре-

зают и по диаметру измеряют твердость.

По полученным данным строят кривую

изменения твердости от края к сердцевине об-

разца (рис. 99). Этот метод затруднителен, так

как приходится разрезать закаленный образец.

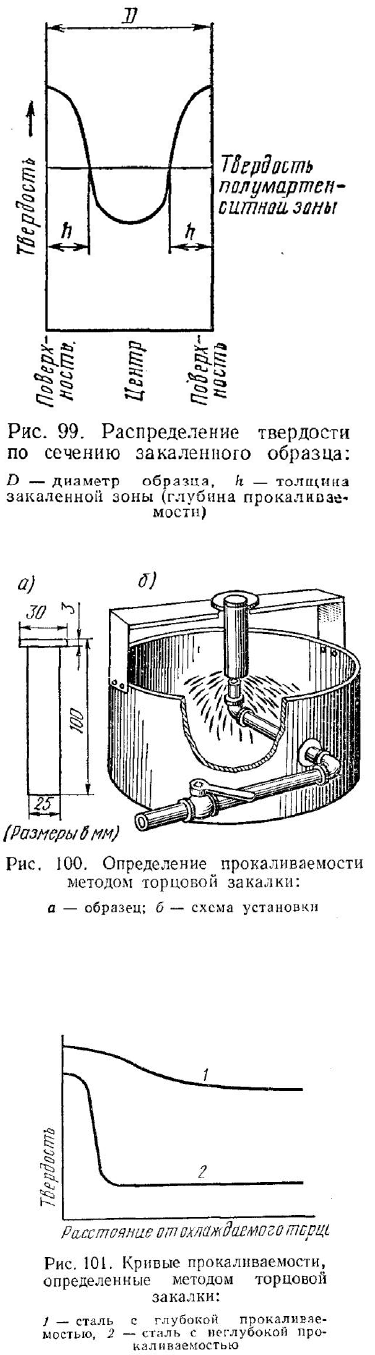

Наиболее распространенным методом

определения прокаливаемости, в связи с его

простотой и универсальностью, является метод

торцовой закалки, впервые предложенный ака-

демиком Н. Т. Гудцовым. Сущность этого ме-

тода заключается в следующем. Цилиндриче-

ский образец (рис. 100, а) нагревают (с защи-

той от окисления) до температуры закалки и

после выдержки помещают в специальную уста-

новку (рис. 100, б), в которой образец закаливают

с торца струей воды. Для измерения твердости за-

каленного образца по всей его длине с двух про-

тивоположных сторон сошлифовывают две фас-

ки. Твердость измеряют от закаленного торца.

Данные распределения твердости наносят на диа-

грамму, на которой по вертикальной оси откла-

156

дывают твердость, а по горизонтальной оси -

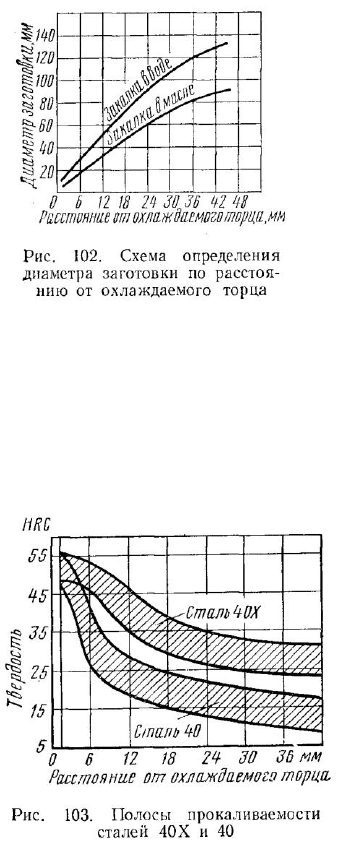

ние от закаливаемого торца (рис. 101). Для опреде-

ления твердости в центре круглых деталей по резуль-

татам, полученным при торцовой закалке образца, при

закалке их в воде или в масле рекомендуется пользо-

ваться графиком, приведенным на рис. 102. Например,

если при испытании методом торцовой закалки образ-

ца твердость полумартенситной зоны, равная HRC45, получена на расстоянии

12 мм от охлаждаемого торца, то, пользуясь кривыми, приведенными на рис.

102, можно определить, что такая же твердость будет получена в центре цилин-

дрической заготовки диаметром 50 мм при закал-

ке в воде или в центре заготовки диаметром 32 мм

при закалке в масле.

Прокаливаемость зависит от химического

состава стали, а каждая марка стали имеет мини-

мум и максимум содержания входящих в нее эле-

ментов. Поэтому обычно прокаливаемость стали

данной марки характеризуется не одной, а двумя

кривыми: одна - для верхнего, а другая - для нижнего предела содержания эле-

ментов, и тогда получается так называемая полоса прокаливаемости (рис. 103).

На прокаливаемость оказывают влияние скорость охлаждения, однород-

ность структуры, температура нагрева, величина аустенитного зерна, исходная

структура. С увеличением скорости охлаждения прокаливаемость увеличивает-

ся; при неоднородной структуре, например, не полностью растворившихся кар-

бидах и неметаллических включениях, которые являются центрами кристалли-

зации, прокаливаемость снижается; повышение температуры нагрева приводит

к росту зерна, получению более однородной структуры и в связи с этим к уве-

личению прокаливаемости.

157

Способы закалки

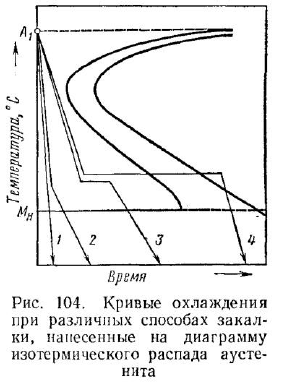

Закалка в одном охладителе (рис. 104, кривая 1). Этот способ закалки

наиболее широко применяется на практике. Деталь нагревают до температуры

закалки и охлаждают в одном охладителе. Если охлаждение проводится в жид-

ком охладителе (воде, масле), то для равномерного охлаждения деталь, погру-

зив в жидкость, перемещают в вертикальном направлении или круговыми дви-

жениями.

Для равномерного охлаждения применяется также циркуляция жидкости,

что достигается механическим перемешиванием жидкости с помощью специ-

ально установленных в закалочном баке лопастей, или

создается непрерывное поступление и отвод из зака-

лочного бака охлаждающей жидкости.

Если требуется закалить не всю деталь, а только

ее определенную часть, то такая закалка называется

местной. Она проводится погружением в охлаждаю-

щую жидкость только той части детали, которую не-

обходимо закалить; для этого применяется также

струевое охлаждение. В последнем случае деталь по-

мещают в специальное приспособление (аппарат), где места детали, требующие

закалки, подвергаются интенсивному охлаждению струями воды.

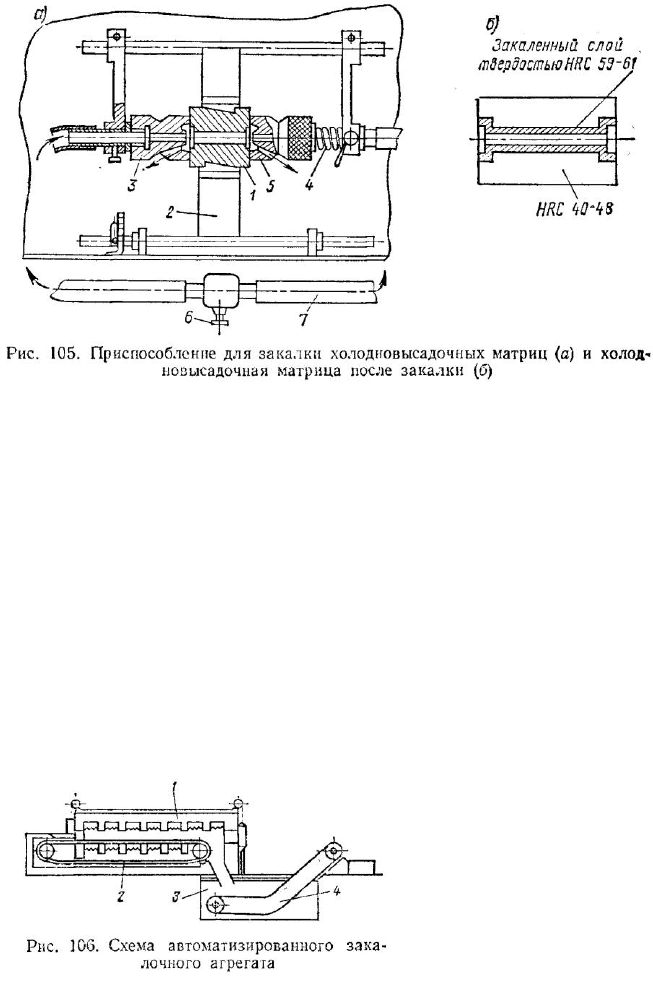

На рис. 105, а приведено приспособление для закалки холодно-

высадочных матриц. Нагретую матрицу 1 устанавливают на призму 2. Одним

торцом (левым) матрицу прижимают к неподвижному соплу 3, а к другому

торцу (правому) при помощи пружины 4 прижимают подвижное сопло 5. Затем

открывают кран 6 и вода из водопроводной сети по шлангам 7 с двух сторон

поступает в отверстие матрицы 1 и стекает из боковых отверстий сопл. Охлаж-

дение струей воды ведется до тех пор, пока матрица не потемнеет. После этого

158

все приспособление вместе с матрицей погружают для охлаждения в бак с во-

дой, расположенный под приспособлением.

Такой способ закалки позволяет получить рабочую часть матрицы (по-

верхность внутреннего канала) с твердостью HRC 59-61, а остальную часть с

твердостью HRC40-48 (рис. 105, б), в результате чего получается высокая стой-

кость матрицы в работе.

Для получения

равномерной закалки и

уменьшения коробления

(особенно длинных ци-

линдрических деталей,

тонких плоских деталей

и др.) применяют спе-

циальные закалочные

машины и прессы.

В закалочной машине или закалочном прессе деталь при охлаждении на-

ходится в зажатом положении, например валы и оси между зажимными роли-

ками, шестерни - в штампах, пилы - между плитами и т. п.

Большое применение имеют различные автоматизированные закалочные

агрегаты непрерывного действия, в которых детали из закалочной печи 1 (рис.

106) после нагревания сбрасываются с конвейера 2 в закалочный бак 3 и выда-

ются из него с помощью конвейера 4.

Недостатком закалки в одном охлади-

теле (если закалка проводится в воде) являет-

ся возникновение значительных внутренних

напряжений, которые могут вызвать появле-

ние трещин.

159

Закалка с подстуживанием. При этом способе закалки деталь вынимают

из печи и перед погружением в охлаждающую жидкость некоторое время вы-

держивают на воздухе - подстуживают. При подстуживании температура дета-

ли не должна понижаться ниже критической точки. Подстуживание уменьшает

внутренние напряжения и коробление деталей.

Закалка в двух средах (прерывистая закалка, рис. 104, кривая 2). Как ука-

зано выше, быстрое охлаждение при закалке необходимо для того, чтобы в

процессе охлаждения не происходило распада аустенита на феррито-

цементитную смесь в интервале температур 500-600° С. Для превращения ау-

стенита в мартенсит быстрое охлаждение не только не нужно, но и нежелатель-

но, так как именно при быстром охлаждении в интервале мартенситного пре-

вращения и могут возникнуть трещины. В интервале мартенситного превраще-

ния для уменьшения возникающих структурных внутренних напряжений и для

предохранения от возможности возникновения трещин желательно замедлен-

ное охлаждение. Этому требованию и удовлетворяет закалка в двух средах.

Сущность данного способа закалки заключается в том, что деталь сначала

охлаждают до 300-400° С в энергично действующем охладителе - в воде, а за-

тем для окончательного охлаждения переносят в слабый охладитель - в масло.

Такая закалка иначе называется закалкой в воде с переброской в масло.

Ступенчатая закалка (см. рис. 104, кривая 3). Сущность этого способа за-

калки заключается в том, что нагретую до температуры закалки деталь (или ин-

струмент) охлаждают в расплавленных солях, имеющих температуру немного

выше температуры начала мартенситного превращения (точка М

н

) для этой ста-

ли. После выдержки при данной температуре в течение времени, необходимого

для выравнивания температуры по всему сечению, деталь вынимают из соля-

ной ванны и охлаждают на воздухе. При выдержке в соляной ванне с темпера-

турой, превышающей температуру точки М

н

, никаких структурных превраще-

160

ний не происходит и образование мартенсита происходит при охлаждении на

воздухе.

В качестве охлаждающей среды при ступенчатой закалке применяют сме-

си легкоплавких солей, например: смесь, состоящую из 55% азотнокислого ка-

лия KNO

3

и 45% азотистокислого натрия NaNO

2

, температура плавления 137°

С; смесь, состоящую из 75% едкого кали КОН и 25% едкого натра NaOH, тем-

пература плавления 150° С и др., а также горячее масло.

По сравнению с обычной закалкой в одном охладителе, при ступенчатой

закалке возникают значительно меньшие внутренние напряжения, уменьшается

коробление и возможность возникновения трещин. После выдержки в соляной

ванне с температурой, превышающей температуру точки М

н

, сталь находится в

состоянии пластичного аустенита и детали легко могут быть подвергнуты

правке.

При охлаждении в щелочах (в смеси едкого кали КОН и едкого натра

NaOH) деталей, нагретых в соляных ваннах, например в смеси хлористого на-

трия NaCl 50% и хлористого калия КСl 50%, они сохраняют светлую поверх-

ность, так как хлористые соли при нагревании, а щелочи при охлаждении прак-

тически не окисляют поверхности детали. Это дает возможность проводить за-

калку деталей после их окончательной механической обработки без последую-

щей очистки или травления.

Недостатком ступенчатой закалки является ограниченность ее примене-

ния - для углеродистой стали только для мелких деталей диаметром до 10 мм.

Это объясняется тем, что для крупных деталей скорость охлаждения в соляной

ванне является недостаточной для того, чтобы переохладить аустенит до тем-

пературы, немного превышающей температуру начала мартенситного превра-

щения. В связи с недостаточной скоростью охлаждения в зоне наименьшей ус-

тойчивости аустенита (500-600° С) происходит его частичный распад с образо-

ванием феррито-цементитной смеси, и твердость получается пониженной.