Кузьмин Б.А. и др. Металлургия, металловедение и конструкционные материалы

Подождите немного. Документ загружается.

161

Изотермическая закалка. Изотермическая закалка, впервые предложенная

Д. К. Черновым, широко применяется на практике. Так же как и при ступенча-

той закалке, охлаждение нагретых до температуры закалки деталей проводится

в соляных ваннах. Температура соляной ванны при изотермической закалке

250-400° С. Детали выдерживают в соляной ванне в течение времени (согласно

С-кривой для данной стали), необходимого для полного распада аустенита. По-

сле выдержки детали охлаждают на воздухе (см. рис. 104, кривая 4). В резуль-

тате изотермической закалки образуется бейнит твердостью HRC45-55 в соче-

тании с достаточной пластичностью. Изотермическую закалку целесообразно

применять для деталей, склонных к короблению и образованию трещин.

Для нагрева деталей при закалке применяют камерные печи, конвейерные

печи, тигельные электрические и электродные печи - ванны, вакуумные печи,

электропечи с защитной атмосферой и др.

Закалка с обработкой холодом. Сущность этого метода обработки (пред-

ложен в 1937 г. А. П. Гуляевым) заключается в продолжении охлаждения зака-

ленной стали до температуры ниже + 20° С, но в интервале М

н

-М

к

для дополни-

тельного более полного превращения остаточного аустенита в мартенсит.

Обработка холодом целесообразна только для тех сталей, у которых точка

конца мартенситного превращения М

к

расположена при температурах ниже

комнатной. Для углеродистых сталей обработка холодом целесообразна для

сталей при содержании углерода более 0,6% (см. рис. 89).

Обработка холодом является частью общего цикла термической обработ-

ки и проводится немедленно после закалки, так как перерыв в охлаждении ста-

билизирует аустенит и уменьшает эффект обработки. В результате обработки

холодом повышается твердость, увеличивается объем, стабилизируются разме-

ры деталей. Наиболее распространенным охладителем является смесь из твер-

дой углекислоты (сухой лед) с ацетоном (- 78° С).

162

§ 4. Отпуск стали

Отпуском называют процесс термической обработки - нагрев закаленной

стали до температуры не выше Ас

1

(727° С), обусловливающей превращение

неравновесной структуры закаленной стали в более равновесную.

Отпуск проводят для снижения или полного устранения внутренних на-

пряжений, уменьшения хрупкости закаленной стали и получения требуемой

структуры и механических свойств. В зависимости от температуры отпуск де-

лят на низкий, средний и высокий.

Низкий отпуск - нагрев стали до температуры 250° С и охлаждение для

получения мартенсита отпуска и частичного снятия внутренних напряжений.

Средний отпуск - нагрев стали от 350 до 450° С и охлаждение для полу-

чения структуры троостита отпуска.

Высокий отпуск - нагрев стали до температуры 500- 680° С и охлаждение

для получения структуры сорбита отпуска.

Низкий отпуск обычно проводят в масляных ваннах. Для высокого отпус-

ка используют электропечи. Для обеспечения равномерного нагрева применя-

ются электропечи (шахтного типа) с циркуляцией нагретого воздуха при помо-

щи вентилятора.

В современных термических цехах массового производства для термиче-

ской обработки применяют агрегаты непрерывного действия, состоящие из не-

скольких видов оборудования, в которых непрерывно осуществляются все виды

термической обработки данных деталей.

В производстве (особенно инструментальном) широко применяется за-

калка с самоотпуском. Этот процесс представляет собой соответствующий на-

грев, охлаждение только поверхности или части детали и отпуск за счет оста-

точной внутренней теплоты.

Температуру отпуска при закалке с самоотпуском определяют по цветам

побежалости, появляющимся на поверхности детали, например, светло-желтый

163

цвет соответствует 220° С, коричневый - 255° С, темно-синий - 295-310° С, се-

рый - 330° С. Явление цветов побежалости основано на оптических свойствах

тонкой пленки окисла, образующейся при отпуске на поверхности закаленной

детали. С повышением температуры отпуска увеличивается толщина пленки

окисла и изменяется окраска.

§ 5. Термомеханическая обработка стали

Термомеханической обработкой называют процесс, представляющий со-

бой нагрев стали до температуры выше Ас

3

, выдержку, пластическую деформа-

цию аустенита и последующее его превращение с целью получения особой

мартенситной структуры.

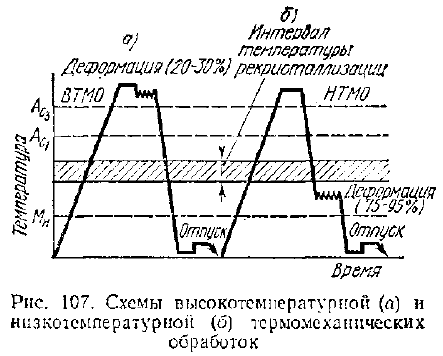

Различают два способа термомеханической обработки - высокотемпера-

турную (ВТМО) и низкотемпературную (НТМО) (рис. 107).

При ВТМО сталь нагревают до температуры выше Ас

3

, пластически де-

формируют при этой температуре (степень деформация 20-30%) и закаливают.

При НТМО сталь нагревают до температуры выше Ас

3

, охлаждают до

температуры относительной устойчивости аустенита, но ниже температуры

рекристаллизации, пластически деформируют при этой температуре (степень

деформации 75-95%) и закаливают. В

обоих случаях после закалки следует низ-

кий отпуск.

ВТМО можно подвергать любые

стали, а НТМО только стали с повышен-

ной устойчивостью переохлажденного

аустенита (легированные стали).

По сравнению с обычной закалкой

после термомеханической обработки механические свойства получаются более

высокими. Наибольшее упрочнение достигается после НТМО. Так, после

обычной закалки и низкого отпуска предел прочности σ

3

не превышает 2000-

164

2200 МН/м

2

(200-220 кгс/мм

2

), а δ = 3-4%. После ВТМО ζ

в

= 2200-2600 МН/М

2

(220-260 кгс/мм

2

), δ= = 7-8%. После НТМО ζ

в

= 2800-3300 МН/м

2

(280-330

кгс/мм

2

), δ= 5-7%.

Повышение механических свойств стали в результате ВТМО объясняется

тем, что при пластической деформации (наклепе) аустенита создается мелко-

блочное строение. При последующем быстром охлаждении (закалке) измель-

ченный при наклепе аусте-нит превращается в мартенсит тонкого строения.

При деформации с большими обжатиями, применяемыми при НТМО, в

аустените сильно возрастает общая плотность дислокаций, «наследуемая» по-

сле закалки мартенситом. Большая плотность дислокаций в мартенсите и обу-

словливает высокие механические свойства после НТМО.

§ 6. Дефекты термической обработки стали

От неправильного проведения термической обработки в деталях могут

возникнуть различные дефекты.

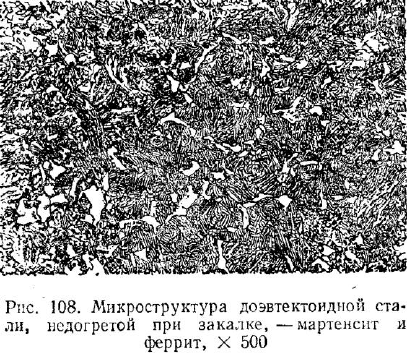

Недогрев. Недогрев получается в

том случае, если сталь нагрета до темпера-

туры ниже критической. Например, если

доэвтектоидную сталь нагреть до темпера-

туры немного ниже Ас

3

, то часть феррита

не превратится в аустенит. После охлаж-

дения аустенит превратится в мартенсит, а

феррит, не перешедший при нагреве в ау-

стенит, останется в закаленной стали. В результате получается структура мар-

тенсит + феррит (рис. 108). Феррит, имеющий низкую твердость НВ80, нахо-

дясь вместе с мартенситом, снижает общую твердость закаленной стали. Этот

дефект можно исправить, для этого недо-гретую сталь отжигают, а затем про-

водят нормальную закалку.

165

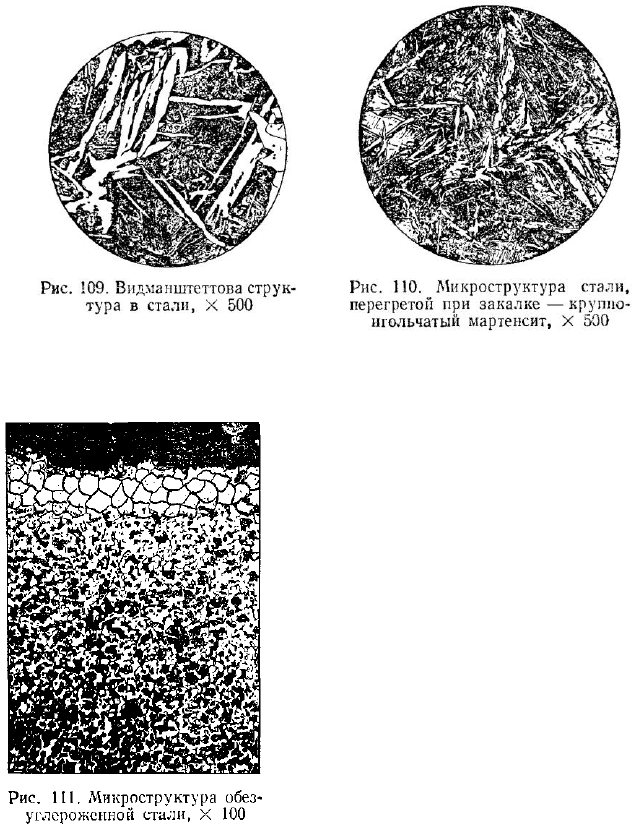

Перегрев. Перегрев получается в том случае, если сталь была нагрета до

температуры намного выше критической или при нормальной температуре бы-

ла дана очень большая выдержка.

В доэвтектоидной стали в случае выделения феррита из крупных зерен

аустенита при ускоренном охлаждении в интервале критических точек Ar

3

- Аr

1

феррит приобретает форму пластин и получается так называемая видманштет-

това структура (рис.

109).В результате пере-

грева при закалке обра-

зуется крупноиголь-

чатый мартенсит (рис.

110). Механические

свойства перегретой

стали низкие. Испра-

вить перегрев, возникший при отжиге, можно повтор-

ным нормальным отжигом или нормализацией. Сталь,

перегретую при закалке, отжигают и вновь закаливают.

Пережог. Пережог получается в том случае, если

сталь нагрета до температуры, близкой к температуре

начала плавления. Пережог характеризуется оплавлени-

ем и в связи с этим окислением металла по границам

зерна; поэтому сталь становится очень хрупкой. Пере-

жог является неисправимым браком.

Окисление и обезуглероживание. Окисление и

обезуглероживание стали при нагреве - это результат взаимодействия ее с газа-

ми, содержащимися в атмосфере печей (кислорода, водорода, углекислого га-

за). Окисление характеризуется образованием на поверхности детали окалины,

166

а обезуглероживание - выгоранием углерода в поверхностных слоях детали с

образованием структуры феррита (рис. 111).

Окалина, кроме невозвратной потери металла, приводит к неравномерной

твердости деталей (пятнистой закалке) и вызывает необходимость дополни-

тельной обработки, удорожающей стоимость деталей.

В результате обезуглероживания резко снижается твердость на поверхно-

сти деталей и выносливость.

Лучшим способом предохранения от окисления и обезуглероживания яв-

ляется нагрев в специальных печах с защитной (контролируемой) атмосферой,

нейтральной по отношению к стали.

Закалочные трещины. Закалочные трещины обычно образуются при

слишком резком охлаждении или нагреве деталей.

Способами для предотвращения закалочных трещин являются: равномер-

ный нагрев и равномерное охлаждение детали; применение закалки, при кото-

рой обеспечивается медленное охлаждение в интервале мартенситного превра-

щения - ступенчатая и изотермическая закалка, закалка в двух средах.

Коробление. Коробление получается вследствие неравномерного охлаж-

дения отдельных мест детали; при короблении изменяется внешняя форма де-

тали. На коробление значительно влияет форма детали и способ погружения

детали в охлаждающую среду.

Для предотвращения коробления необходимо: правильно выбирать ре-

жим закалки - температуру нагрева, скорость и способ охлаждения; применять

закалку в закалочных машинах и штампах.

Пятнистая закалка. К пятнистой закалке приводит неравномерное охлаж-

дение поверхности детали во время закалки, наличие на поверхности детали

окалины и загрязнений, соприкосновение деталей друг с другом в процессе ох-

лаждения. При пятнистой закалке твердость детали получается неравномерной.

167

Чтобы избежать пятнистой закалки необходимы: защита поверхности де-

талей от образования окалины в процессе нагрева, очистка деталей перед закал-

кой, выбор правильного способа охлаждения.

§ 7. Поверхностная закалка стали

Поверхностной закалкой называют процесс термической обработки,

представляющий собой нагрев поверхностного слоя стали до температуры вы-

ше Ас

3

для доэвтектоидной и Ас

1

для заэвтектоиднон стали и последующее ох-

лаждение с целью получения в поверхностном слое структуры мартенсита.

Поверхностную закалку применяют обычно для повышения износостой-

кости деталей при сохранении высокого сопротивления динамическим нагруз-

кам, в связи с высокой пластичностью сердцевины, и роста усталостной проч-

ности. Поверхностная закалка происходит очень быстро и поэтому на поверх-

ности детали не образуется окалины. Так как при этом нагревается и охлажда-

ется поверхностный слой стали, коробление детали незначительное.

Практически наиболее часто поверхностную закалку применяют при на-

греве токами высокой частоты и реже закалку при нагреве пламенем газовой

горелки.

Поверхностная закалка при нагреве токами высокой частоты. Нагрев то-

ками высокой частоты (т. в. ч.), предложенный и разработанный проф. В. П.

Вологдиным, является наиболее производительным и прогрессивным спосо-

бом. При нагреве т. в. ч. можно закаливать детали разнообразных конфигура-

ций, полностью автоматизировать

процесс закалки.

Сущность нагрева т. в. ч.

заключается в следующем. Если в

переменное электромагнитное

поле поместить замкнутый про-

водник электрического тока, то в

168

проводнике возникают переменные, так называемые вихревые токи. Характер-

ным является распределение тока по сечению проводника. Если постоянный

ток распределяется при прохождении по проводнику равномерно по всему се-

чению, то распределение переменного тока по сечению проводника неравно-

мерно. Плотность протекающего переменного тока значительно больше у по-

верхности, чем во внутренних слоях проводника. Такое неравномерное распре-

деление переменного тока в проводнике называется поверхностным эффектом.

Вследствие поверхностного эффекта проводник нагревается на определенную

глубину от поверхности.

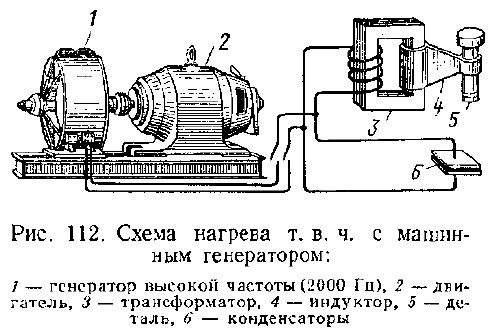

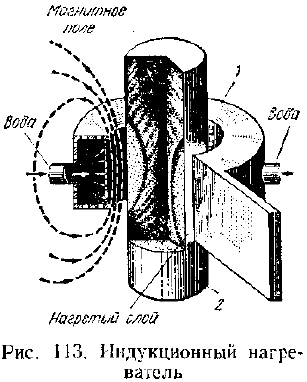

Схема нагрева т. в. ч. приведена на рис. 112. От генератора (машинного

или лампового) в индуктор (кольцеобразно согнутую медную трубку) поступа-

ет переменный ток высокой частоты. При этом вокруг индуктора 1 (рис. 113)

возникает магнитное поле. При помещении детали 2 в магнитное поле индук-

тора в ней возникают вихревые токи, которые и нагревают поверхность детали

до температуры закалки. Глубина проникновения тока, равная глубине зака-

ленного слоя, зависит от частоты тока. Чем выше частота, тем меньше его про-

никновение в глубину детали и тем, следовательно, меньше глубина закаленно-

го слоя, которая может довольно точно регулироваться.

Нагрев т. в. ч. принципиально отличается от других способов нагрева -

тепло возникает в самой детали, а при нагреве в пе-

чах, соляных ваннах и газовым пламенем тепло рас-

пространяется от поверхности к сердцевине путем

теплопроводности.

В связи с большой скоростью нагрева (в тече-

ние нескольких секунд) для завершения всех пре-

вращений в стали необходима температура, зна-

чительно (на 100-200° С) превышающая нормаль-

ную температуру закалки при нагреве в печах. Но в

169

связи с отсутствием выдержки при температуре закалки такая высокая темпера-

тура не вызывает роста зерна стали.

По сравнению с обычной закалкой сталь, закаленная при нагреве т. в. ч.,

имеет следующие преимущества: более мелкая микроструктура, более высокая

твердость, более высокая износостойкость, более высокая прочность при отно-

сительно меньшем понижении вязкости, более высокий предел выносливости.

Поверхностную закалку нагревом т. в. ч. проводят различными способами - в

зависимости от размера и формы детали и предъявляемых к ней требований.

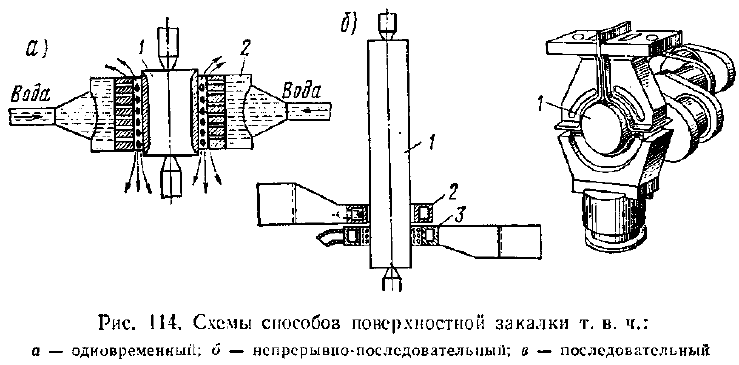

При за-

калке неболь-

ших деталей

применяют од-

новременный

нагрев и охла-

ждение всей

обрабатывае-

мой поверхности. Деталь 1 (рис. 114, а) помещают в индуктор 2; при этом на-

гревается, а затем охлаждается вся поверхность, подлежащая обработке. Наи-

большее применение имеет душевое охлаждение. Для этого на внутренней по-

верхности индуктора имеются многочисленные отверстия, через которые, по-

сле окончания нагрева, на поверхность детали поступает вода.

Закалку деталей значительной длины проводят непрерывно-

последовательным способом. Деталь 1 (рис. 114, б) устанавливают в центрах и

для равномерности нагрева непрерывно вращают с определенной скоростью.

Закалка происходит при вертикальном перемещении детали сверху вниз. При

таком перемещении в магнитное поле индуктора 2 последовательно поступает

один участок детали за другим и нагревается до температуры закалки. Под ин-

дуктором расположено охлаждающее устройство 3, представляющее собой со-

170

гнутую кольцом трубку с многочисленными отверстиями на внутренней по-

верхности, через которые на нагретые участки детали поступает вода в виде

душа.

Таким образом, непрерывно-последовательно нагревается и охлаждается

вся поверхность детали.

Если необходимо закалить отдельные части детали, то целесообразно

применять способ последовательной закалки, при котором обрабатываемая по-

верхность нагревается и охлаждается по частям, например последовательная

закалка каждой

шейки коленчато-

го вала 1 (рис.

114, в), каждого

зуба крупномо-

дульного зубчато-

го колеса и т. п.

После закалки для уменьшения возникающих внутренних напряжений детали

подвергают низкому отпуску (160-200

0

С). Для точной установки детали в ин-

дукторе и обеспечения определенного одинакового нагрева и охлаждения каж-

дой нагреваемой детали, от чего зависит качество закалки, применяют специ-

альные приспособления, установки, станки-полуавтоматы и автоматы раз-

личных конструкций.

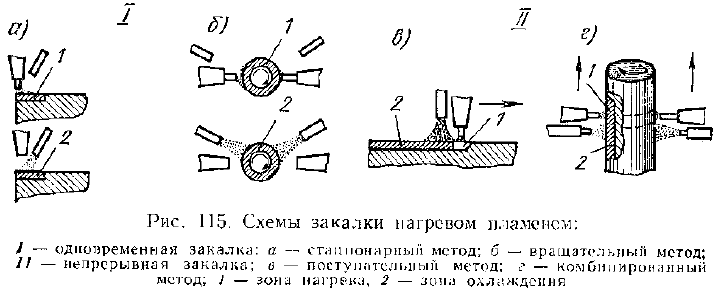

Поверхностная закалка при нагреве пламенем. При этом способе закалки

нагрев поверхности детали осуществляют пламенем. Наиболее часто исполь-

зуют ацетилено-кислородное пламя, температура которого 3150° С.

На рис. 115 приведены схемы основных способов закалки при нагреве

пламенем: стационарный, вращательный, поступательный, комбинированный.

Стационарный и вращательный способы относятся к закалке, состоящей из

двух операций: сначала одновременно нагревается вся закаливаемая поверх-