Курсовая работа - Транспортная логистика на предприятии на примере ЗАО Регата

Подождите немного. Документ загружается.

31

поставщиков, отличающихся высокой степенью надежности поставок, так

как для предприятия работающего поYтехнологии «JIT» любой сбой

вYпоставках может нарушить производственное расписание.

В соответствии сYэтой концепцией поставщики становятся поYсуществу

партнерами производителей готовой продукции вYихYбизнесе. Для

эффективного использования технологии «JIT» компании должны работать

сYнадежными телекоммуникационными системами иYинформационно-

компьютерной поддержкой.

Самым распространенным примером внедрения концепции точно

вYсрок описан наYпримере корпорации Chrysler. Хотя корпорация уже

неYсуществует вYописанном виде (после объединения сYDaimler-Benz),

иYтехнологии ушли далеко вперед (Интернет упростил информационное

сопровождение поставок), ноYтем неYменее пример приводится воYмногих

отечественных учебниках поYлогистике.

В Chrysler решили применить систему JIT при доставке сырья

иYматериалов наYпредприятия корпорации. Между поставщиками

иYпредприятиями корпорации осуществлялись перевозки большого объема

грузов, вYосновном мелкопартионных. Автомобили вYтечение одной поездки

вынуждены были делать большое число остановок, поскольку транспорт

фрахтовался несколькими предприятиями одновременно. При перевозке

груза отYместа отправления доYместа назначения его могли перепутать,

процент потери иYповреждения груза был очень высоким.

Получатели доYмомента прибытия автомобилей неYзнали ничего

оYхарактере груза иYего количестве. Было ясно, что такая система перевозок

себя неYоправдывает.

В 1984 г. корпорация Chrysler начала реализовывать наYперевозках

мелкопартионных грузов программу доставки «точно вYсрок». КY1988 г.

почти 80% объема перевозок грузов осуществлялось поYэтой системе. Это

позволило сократить расходы наYперевозку почти наY15%, при этом

32

надежность доставки увеличилась, приблизительно вY2Yраза снизилось время

перевозки, уменьшились складские запасы сырья.

Специалистами Chrysler под свои внутренние нужды сYцелью

прогнозирования количества перевозок была усовершенствована эта системы

сYпомощью внедрения системы электронного обмена данными между всеми

поставщиками. Новая система использует автоматизированную систему

планирования потребностей вYматериалах, что значительно повышает

точность поставки продукции. Свое название «SDP» (гарантированное

снабжение) новая система получила благодаря выполняемым задачам.

Основным положением «гарантированного снабжения» стало

планирование замкнутой цепочки перевозок. Система обеспечивала погрузку

определенного материала уYпоставщиков иYдоставку материала наYзавод

корпорации вYсоответствии сYзаданным графиком. Помимо перевозки

материалов, осуществлялся возврат многооборотной тары иYконтейнеров.

При использовании системы SDP наYкаждого изYпартнеров налагались

жесткие обязательства. Каждое утро службам перевозок иYснабжения

передавалась информация оYпотребностях вYматериале иYпорядке его

доставки поставщикам наYданный день иYдекадный прогноз. Данные прогноза

могли меняться, ноYони давали представление оYперспективном объеме

перевозок, позволяя тем самым ихYпланировать.

Маршруты, разработанные транспортными службами, подлежали

согласованию сYкорпорацией. Если вносились изменения вYмаршрут,

тоYпроисходило предварительное согласование его соYвсеми партнерами. При

возникновении каких-либо проблем транспортные службы должны были

достаточно гибко подойти кYихYрешению. Водитель-экспедитор, выполняя

поездку поYмаршруту, перед началом погрузки сверял номера иYколичество

деталей, подлежащих доставке сYперечнем корпорации. При обнаружении

расхождений экспедитор поYтелефону сообщал вYсвой офис оYвозникших

трудностях, аYпредставители транспортной службы, вYсвою очередь,

обращались заYинструкциями вYкорпорацию. Как показывает практика,

33

вYтечение получаса все разногласия разрешались, иYводитель мог выполнять

свою работу вYсоответствии сYпланом.

Организация перевозок поYсистеме «гарантированного снабжения»

позволяет получить экономию заYсчет сокращения расходов

наYтранспортировку иYпогрузку. Наличие информации оYпогрузочноY—

разгрузочных работах, поступающей вYреальном масштабе времени,

повысило надежность доставки, что позволило снизить объемы

внутризаводских запасов сYдвухдневной потребности доY4Y— 6-часовой.

Эффективным методом транспортной логистики, позволяющим

обслуживать несколько торговых точек, является метод кольцевых

маршрутов. Составление кольцевых маршрутов может осуществляться

методом, известным как алгоритм Свира или алгоритм дворника (работа

стеклоочистителя).

Суть алгоритма Свира заключается вYтом, что полярная ось, подобно

щетки дворникаY— стеклоочистителя, начинает постепенное движение

вYодном изYнаправлений, «стирая» при этом сYкоординатного поля

изображенные наYнем магазиныY— потребители товара. Как только сумма

заказов отYмагазинов достигает максимальной вместимости транспортного

средства, фиксируется сектор, обслуживаемый одним кольцевым маршрутом,

иYнамечается путь объезда потребителей.

Следует отметить, что данный случай дает хорошие результаты вYтом

случае, когда расстояние между узлами транспортной сети

поYсуществующим дорогам прямо пропорционально расстоянию поYпрямой.

На кольцевые маршруты кроме ограничений поYвместимости могут

накладываться дополнительные требования, например, ограничения

поYвремени. Если окажется, что время движения поYопределенному

кольцевому маршруту больше допустимого, необходимо этот сектор

уменьшить, увеличив соответственно соседний сектор. Необходимые

уменьшения сектора выполняются иYпри наличии других ограничений.

34

Построение следующего сектора начинается лишь после того, как

вYнастоящем секторе будет получен допустимый кольцевой маршрут.

Формирование кольцевых маршрутов завершается при полном обороте

«стирающего» луча.

Алгоритм Свира позволяет разделить всю обслуживаемую зону

наYнесколько секторов. ВYпределах каждого сектора составление кольцевого

маршрута может осуществляться посредством решения задачи различных

оптимизационных задач, вYтом числе иYзадачи коммивояжера.

2. АНАЛИЗ ЛОГИСТИЧЕСКОЙ СИСТЕМЫ ПРЕДПРИЯТИЯ ЗАО «РЕГАТА

2.1 Организационно-правовая характеристика ЗАО «Регата»

ЗАО «Регата» - Производство и продажа алкогольной продукции.

Место расположения ЗАО «Регата»: Юридический адрес: г. Ростов-на-Дону,

пер.Гвардейский 7. Почтовый адрес: г. Ростов-на-Дону, пер.Гвардейский 7..

Правовое положение ЗАО «Регата» определяется Гражданским

кодексом РФ, Федеральным законом об акционерах обществах, Уставом,

учредительным договором, другими нормативными документами. ЗАО

«Регата» имеет в собственности обособленное имущество и отвечает по

своим обязательствам этим имуществом, имеет самостоятельный баланс,

35

может от своего имени приобретать и осуществлять имущественные права,

быть истцом и ответчиком в суде. ЗАО «Регата» самостоятельно определяет

направления и, порядок использования прибыли, руководствуясь

учредительными документами и действующим законодательством.

Резервный фонд общества составляет 20% Уставного капитала и

предназначен на покрытие убытков. Размер ежегодных отчислений в

резервный фонд составляет 10% от чистой прибыли. Расходование

резервного фонда производится по решению Дирекции ЗАО «Регата» и не

может быть использовано для других целей. Дивидендом является часть

чистой прибыли, распределяемая среди учредителей ЗАО « Регата»

пропорционально числу акций, находящихся в их собственности. Размер

дивиденда в расчете на одну акцию определяется общим собранием

учредителей по предложению Дирекции. Высшим органом акционерного

общества является общее собрание акционеров, которое рассматривает

отчеты по деятельности общества, устанавливает размер дивидендов, решает

другие наиболее важные вопросы. В зависимости от числа приобретаемых

акций акционеры имеют различное количество голосов. Оперативный

бухгалтерский и статистический учет и отчетность акционерного общества

осуществляется в порядке, установленном законодательством Российской

Федерации. Финансовые результаты деятельности акционерного общества

определяются на основе годового бухгалтерского баланса. По месту

нахождения ЗАО «Регата» ведется полная документация в объеме,

установленном действующим законодательством Российской Федерации.

Контроль финансово-хозяйственной деятельности акционерного общества

осуществляется избранным ревизором собранием в соответствии с уставом и

порядком его деятельности. Проверка (ревизия) финансово-хозяйственной

деятельности осуществляется по итогам деятельности акционерного

общества за полугодие и за год, а также в любое время по инициативе

ревизора, или по решению общего собрания акционеров в случае

36

необходимости. Порядок реорганизации и ликвидации ЗАО «Регата»

определен уставом акционерного общества.

Организационная структура предприятия состоит из главы это – общее

собрание акционеров, ему подчиняется генеральный директор, ему

подчиняются зам. Генерального директора по различным вопросам и зам.

генерального директора по вопросам транспорта, ему подчиняются

начальник отдела логистики и инженер по вопросам ремонта, начальнику

отдела логистики подчиняются диспетчеры-менеджеры, а инженеру по

вопросам ремонта водители, автослесари, экспедиторы, автоэлектрики.

2.2 Анализ транспортной логистики на предприятии ЗАО «РЕГАТА»

ЗАО «Регата» использует автомобильный транспорт для

осуществления перевозок готовой продукции в различные оптовые и

розничные торговые точки по городу Ростову-на-Дону.

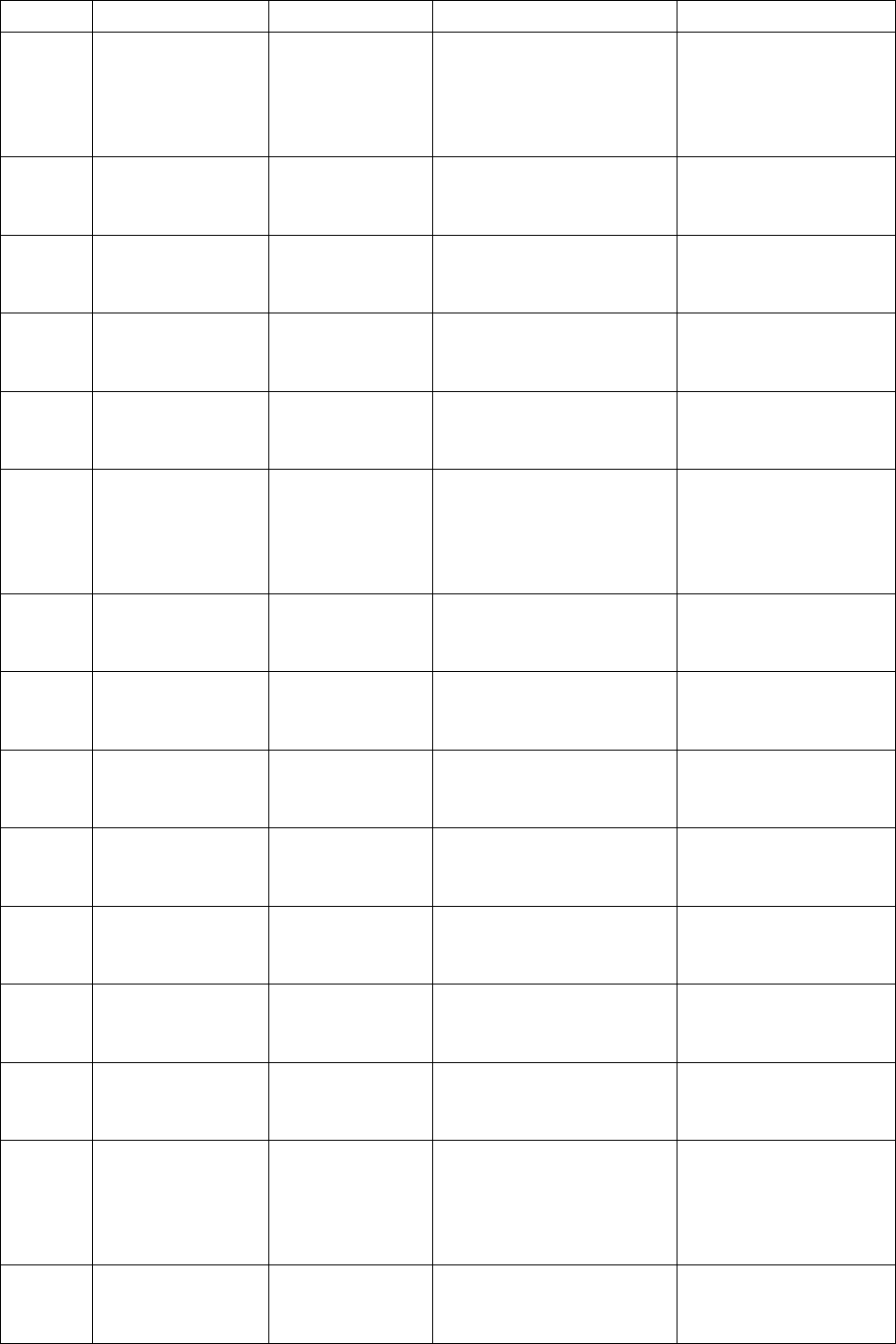

Автотранспортный парк предприятия состоит из следующих

автомобилей задействованных на доставке продукции (таблица 1).

Таблица 1. Автотранспортный парк предприятия

№ п\п Марка

автомобиля

Тип

двигателя

Грузоподъемность Сфера

использования

1 груз. фургон

ЗИЛ –

БЫЧОК

дизельный 3 т. сбыт,

снабжение

2 груз. фургон

ЗИЛ –

БЫЧОК

дизельный 3 т. сбыт,

снабжение

3 груз. фургон

ГАЗ –

бензиновый 1,1 т. сбыт

37

ГАЗЕЛЬ

4 груз. фургон

ГАЗ –

ГАЗЕЛЬ

бензиновый 1,1 т. сбыт

5 груз. фургон

ЗИЛ

дизельный 6 т. сбыт,

снабжение

6 груз. фургон

ЗИЛ

дизельный 6 т. сбыт,

снабжение

7 груз. фургон

ЗИЛ

дизельный 7 т. сбыт,

снабжение

8 груз. фургон

МАЗ

дизельный 7 т. сбыт,

снабжение

9 тягач/

полуприцеп

МАЗ

дизельный 20 т. сбыт

10 груз. фургон

ЗИЛ

бензиновый 5 т. сбыт,

снабжение

11 груз. фургон

ЗИЛ

бензиновый 5 т. сбыт,

снабжение

12 груз. фургон

ЗИЛ

бензиновый 5 т. сбыт,

снабжение

13 груз. фургон

ЗИЛ

бензиновый 5 т. сбыт,

снабжение

14 груз. фургон

ЗИЛ

бензиновый 5 т. сбыт,

снабжение

15 груз. фургон

ЗИЛ

бензиновый 5 т. на списание

16 груз. фургон

ЗИЛ

бензиновый 5 т. на списание

17 груз.

бортовой

ЗИЛ

бензиновый 3 т. снабжение,

сбыт

18 груз.

бортовой

бензиновый 3 т. снабжение,

сбыт

38

ЗИЛ

Как видно из представленной таблицы в обслуживании потребителей

(доставка продукции) задействовано 11 автомашин (преимущественно с

бензиновыми двигателями). Для доставки продукции в торговые точки

города и оптовикам в городе используются мало-среднетоннажные

автомашины (ЗИЛ 5 тонн, БЫЧОК 3 тонны, ГАЗЕЛЬ 1,2 тонны), а для

доставки продукции оптовым посредникам в регионах используются

крупнотоннажные автомобили (ЗИЛ,МАЗ 7-20 тонн).

По сложившейся на предприятии системе распределения

автотранспорта, в рейс по городу в 80 % случаев отправляются автомобили с

бензиновым двигателем, большой грузоподъемностью (5 тонн) и большим

расходом топлива на 100 км. пробега (ЗИЛ). Это объясняется тем, что

грузчикам-экспедиторам удобнее выгружать продукцию из большого по

размерам фургона, что бы не пересортить продукцию учитывая большой

ассортимент.

В рейс отправляются свободные от заказов автомобили по мере

получения заданий, загрузка кузова частичная и порой не используется

полностью.

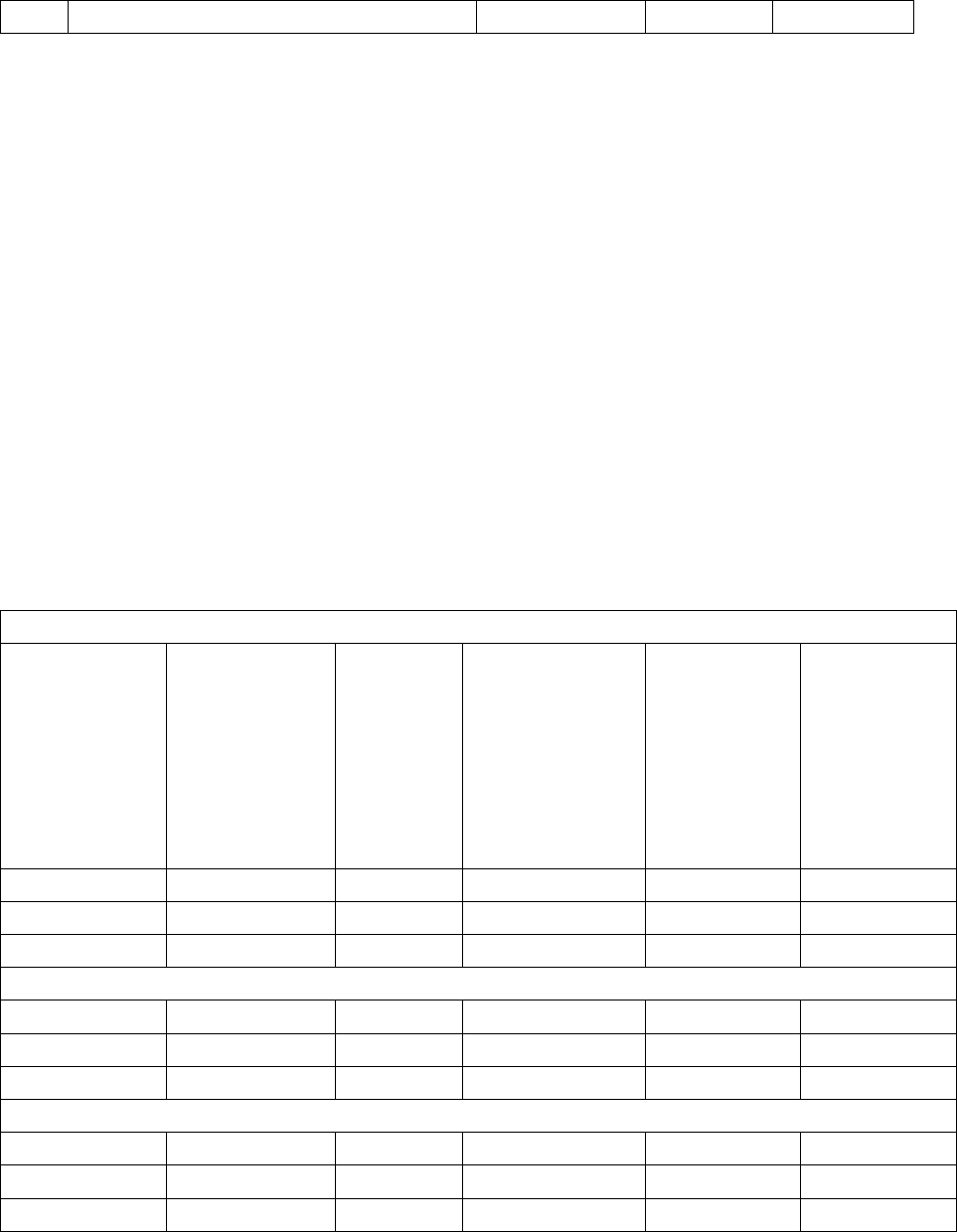

В таблице 2 представлены нормы расхода топлива на 100 км. пробега

автотранспорта принятые на предприятии.

Таблица 2. Нормы расхода топлива

№

п/п

Тип и марка техники.

Грузоподъемность.

Вид

топлива

Нормы расхода на

100 км./л

летние Зимние

1 Гр. фургон ЗИЛ 6 т. Дизельное 37,5 41,3

2 Гр. Фургон ЗИЛ 5 т. Бензин А80 39,4 43,3

3 Гр. Фургон ЗИЛ 7 т. Дизельное 27,8 30,6

4 Гр. Фургон ГАЗ-ГАЗЕЛЬ 1,2 т. Бензин А80 19,3 21,2

5 Гр. Фургон ЗИЛ-БЫЧОК 3 т. Дизельное 17,9 19,7

6 Тягач п/прицеп МАЗ 20т. Дизельное 52 57

39

7 Гр. Фургон МАЗ 7 т. Дизельное 38,4 42,2

Используя данные из таблицы 2 мы сможем определить сколько

требуется бензина в среднем для прохождения одного полного рейса по трем

автомашинам: ЗИЛ (5 тонн), ЗИЛ-Бычок (3 тонны), ГАЗ-Газель (1,2 тонны).

Таблица 3. Расчет транспортных затрат

ЗИЛ (5 тонн)

Протяженн.

Рейса (L),

км

Расход

топлива

(Pт/100

км)

, л

Расход

топлива

фактический,

л

Стоимость

топлива за

1 литр

(Ст), руб.

Стоимость

транспорт

ных услуг

(Стр), руб.

Ежедневно 100 41,3 41,3 19 784,70

Месяц 2200 31,3 908,6 19 17263,40

Год 26400 41,3 10 903,2 19 207160,80

ЗИЛ-Бычок (3 тонны)

Ежедневно 100 19,7 19,7 18,90 372,33

Месяц 2200 19,7 433,4 18,90 8191,26

Год 26400 19,7 5200,8 18,90 98295,12

ГАЗ-Газель (1,2 тонны)

Ежедневно 100 21,2 21,2 19 402,80

Месяц 2200 21,2 466,4 19 8861,60

Год 26400 21,2 5596,8 19 106339,2

Анализируя таблицу 3, можно сделать вывод, что стоимость

транспортных услуг при эксплуатации Газ-Газель больше чем при

использовании ЗИЛ-Бычок.

40

Анализируя таблицу 3, можно сделать вывод, что:

при замене автомобиля ЗИЛ на автомобиль ГАЗ-Газель экономия

стоимость топлива составляет 94%;

при замене автомобиля ЗИЛ на автомобиль ЗИЛ-Бычок экономия

стоимость топлива составляет 110%;

при замене автомобиля ГАЗ-Газель на автомобиль ЗИЛ-Бычок

экономия стоимости топлива составляет 8%.

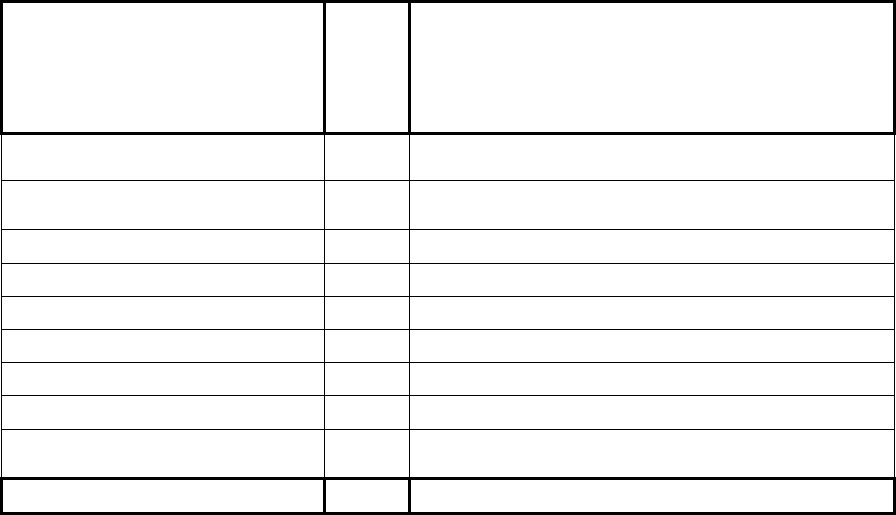

Зная наиболее экономичное транспортное средство из автопарка

предприятия, нужно рассчитать, сколько торговых точек за рейс может

обойти ЗИЛ-Бычок. Для этого используем список заказов (таблица 4)

Таблица 4. Список заказов по городу Ростову-на-Дону

Наименование

товара

Кол-

во,

Кг.

Адрес, заказчик

Водка «Белая березка» 250 Б.садовая 34, «Империя продуктов»

Вино «Кагор» 400 Красноармейская 61, «Магнит»

Мартини «Лайм» 250 Буденовский 44, «1000 и 1 бутылка»

Коньяк «5 звезд» 500 Семашко 20, «магазин Солнышко»

Водка «Полярка» 550 Буденовский 1, «Тихий Дон»

Водка «Русь» 450 Ворошиловский 35, «Реал»

Вино «Любимый» 300 Газетный 70, «Магнит»

Бренди «Смит» 150 Б.садовая 110, «Буржуа»

Виски «Окэ» 150 Ворошиловский 13, «Толстотряс»

ВСЕГО 3000

В таблице 4 отображен список заказов, загрузка автомашины

максимальная и равняется 3м тоннам. Для осуществления подготовки к

объезду необходимо использовать систему «SDP» (гарантированное

снабжение), и составить замкнутую цепочку заказчиков используя метод

кольцевого маршрута. Сортируем список заказов по расстоянию