Круглов М.Г., Шишков Г.М., Менеджмент качества

Подождите немного. Документ загружается.

11

Форда была создана концепция организации машинного производства (производственная

система Форда - Тейлора), которая в основных чертах просуществовала до настоящего

времени, и является моделью организации производства большинства современных пред-

приятий. Только в 70-е годы ей на смену стала приходить другая концепция (производ-

ственная система Тойота).

Основу концепции обеспечения качества этой фазы можно сформулировать так:

“Потребитель должен получать только годные изделия, т.е. изделия, соответ-

ствующие стандартам. Основные усилия должны быть направлены на то, чтобы не

годные изделия (брак) были бы отсечены от потребителя”.

Последовательное воплощение в жизнь этой концепции привело уже в 20-е годы к

тому, что численность контролеров в высокотехнологичных отраслях (авиационная, воен-

ная промышленность) стала составлять до 30 - 40% от численности производственных ра-

бочих, иногда и более. В рамках этой концепции повышение качества всегда сопровожда-

ется ростом затрат на его обеспечение, т.е. цели повышения эффективности производства

и повышения качества изделий являются противоречивыми (не могут быть достигнуты

одновременно).

Фаза управления качеством. Эта фаза начинается с 20-х гг. ХХ века как попытка

если не разрешить, то ослабить противоречие в форме, свойственной предыдущей фазе.

Точкой отсчета считаются работы, выполненные в Отделе технического контроля фирмы

Вестерн Электрик, США. В мае 1924 года сотрудник отдела доктор Шухарт передал свое-

му начальнику короткую записку, которая содержала метод построения диаграмм, извест-

ных ныне по всему миру как контрольные карты Шухарта. Статистические методы, пред-

ложенные Шухартом, дали в руки управленцам инструмент, который позволил сосредото-

чить усилия не на том, как обнаружить и изъять негодные изделия до их отгрузки покупа-

телю, а на том, как увеличить выход годных изделий в процессе производства.

Одним из замечательных достижений практики управления качеством стало созда-

ние службы аудита качества, которая в отличие от отделов технического контроля зани-

малась не разбраковкой продукции, а проверяла работоспособность системы обеспечения

качества на производстве путем контроля небольших выборок из партий изделий.

Ядром концепции обеспечения качества на этой фазе стал следующий тезис:

“Сохраняется главная цель - потребитель должен получать только годные изде-

лия, т.е. изделия, соответствующие стандартам. Отбраковка сохраняется как один из

важных методов обеспечения качества. Но основные усилия следует сосредоточить на

управлении производственными процессами, обеспечивая увеличение процента выхода

годных изделий”.

Внедрение концепции обеспечения качества в практику позволило значительно по-

высить эффективность производства при достаточно высоком качестве изделий и услуг,

что создало условия для формирования глобального рынка товаров и услуг. В то же вре-

мя, росло понимание того, что каждый производственный процесс имеет определенный

предел выхода годных изделий, и это предел определяется не процессом самим по себе, а

системой, то есть всей совокупностью деятельности предприятия, организации труда,

управления, в которой этот процесс протекает. При достижении этого предела с новой

остротой действует то же противоречие, что и на предыдущей стадии, - цели повышения

эффективности производства и повышения качества изделий становятся противоречивы-

ми.

Фаза постоянного повышения качества. Начало фазы постоянного повышения

качества принято отсчитывать с 1950 г. Поворотным событием стало выступление с лек-

циями перед ведущими промышленниками Японии доктора Эдвардса Деминга, американ-

ца. За 12 лекций доктор Деминг встретился с сотнями ведущих менеджеров японских

12

фирм. Им, а также Джозефом М. Джураном, другим американцем, также приглашенным в

порядке правительственной технической помощи в Японию, была разработана программа,

главной идеей которой было: "Основа качества продукции - качество труда и качествен-

ный менеджмент на всех уровнях, то есть такая организация работы коллективов лю-

дей, когда каждый работник получает удовольствие от своей работы".

Программа базировалась уже не только на совершенствовании производственных

процессов, но и на совершенствовании системы в целом, на непосредственном участии

высшего руководства компаний в проблемах качества, обучении всех сотрудников компа-

ний («сверху донизу») основным методам обеспечения качества. Во главу угла был по-

ставлен упор на мотивацию сотрудников, на высококачественный труд. Место концепции

недопущения брака к потребителю и концепции увеличения выхода годных изделий заня-

ла концепция "Ноль дефектов". Именно благодаря последовательному осуществлению

идей Деминга, Джурана и Каори Ишикавы, Япония - страна, более чем бедная природны-

ми ресурсами и разоренная войной, стала одной из богатейших в мире.

Основной вклад в развитие как этой фазы, так и последующей, внесли:

Кросби (Crosby, Philip B.) - в 1964 г. предложил программу "Ноль дефектов"; яв-

лялся в течение многих лет вице-президентом компании ITT, был президентом американ-

ского общества по управлению качеством (ASQS), в настоящее время консультант многих

компаний по всему миру, возглавляет консалтинговую фирму Philip Crosby Associates, Inc.

Деминг (Deming W. Edwards) - являясь одним из ведущих специалистов по стати-

стическим методам обеспечения качества, в 1950 получил приглашение от японского сою-

за ученых и инженеров (JUSE) принять участие в программе восстановления японской

промышленности. Там он и предложил программу менеджмента качества из 14 пунктов и

принцип постоянного улучшения качества, что произвело революцию в японской про-

мышленности. В его честь JUSE в 1951 г. учредил очень престижную ежегодную премию

его имени - приз для японской фирмы, внесший наибольший вклад в развитие идей ме-

неджмента качества, аналогичный приз для иностранной фирмы и индивидуальный приз.

С 1980 г. американская ассоциация статистики также присуждает премию имени Деминга.

До конца своих дней Деминг был одниим из наиболее известных в мире консультантов в

области менеджмента качества, автор более 200 книг в этой области, почетный доктор де-

сятков американских университетов. В 1987 г. получил персональное поздравление пре-

зидента США.

Фейгенбаум (Feigenbaum Armand V.) - разработал принципы тотального управ-

ления качеством и параллельного (одновременного) инжиниринга; более 10 лет прорабо-

тал в General Electric, затем основал собственную консалтинговую фирму General Systems

Company Ltd, президентом которой является до настоящего времени. Эта фирма - один из

мировых центров консультаций в области менеджмента качества.

Ишикава (Ishikawa, Kaori) - придумал "круг качества", предложил диаграммы

"причины - следствие" (диаграмма Ишикавы), разработал концепцию управления каче-

ством, в котором участвует весь коллектив предприятия. С начала 50-х годов принимает

активнейшее участие в программе JUSE по качеству. Является одним из разработчиков

новой концепции организации производства, воплощенной на фирме "Тойота" (производ-

ственная система "Тойота", ТПС).

Джуран (Juran, Joseph M.) - разработал принцип "триад качества"; является одним

из ведущих бизнес - консультантов в области качества.

Месинг (Masing Walter) - предложил "справочник по качеству" как основной до-

кумент системы обеспечения качества предприятия.

13

Можно сказать, что именно на этой фазе обеспечения качества сложился менедж-

мент качества в его современном понимании. Противоречие между повышением качества

и ростом эффективности производства в его прежних формах было преодолено - приме-

нение новых идей управления позволило одновременно повышать качество и снижать за-

траты на производство. Потребитель практически во всех странах стал получать товары и

услуги высочайшего качества по доступной цене. В то же время, ситуация на рынке при

которой требования к качеству изделия определил и зафиксировал производитель, а по-

требитель вправе либо купить предложенный продукт, либо отвергнуть его, привела к но-

вой форме обострения противоречий между качеством и эффективностью. При выходе

годных, с точки зрения производителя, изделий на рынок, затраты его будут чрезвычайно

велики в случае ошибки определения запросов потребителей.

Фаза планирования качества. Эта фаза стала зарождаться в середине 60-х годов

как развитие идей предыдущей фазы в направлении более полного удовлетворения запро-

сов потребителей и связана с одной стороны, с развитием теории надежности изделий, и с

другой стороны, с широким внедрением вычислительной техники и САПР в процесс раз-

работки изделий. Концепция новой фазы развивалась на основе:

- понимания того, что большая часть дефектов закладывается в изделие на стадии

разработки из-за недостаточного качества проектных работ;

- переноса центра тяжести работ по созданию изделия с натурных испытаний

опытных образцов или партий на математическое моделирование свойств изде-

лий, а также моделирование процессов производства изделий, что позволяет

обнаружить и устранить конструкторские и технологическое дефекты еще до

начала стадии производства;

- направленности на "удовлетворенного потребителя", вместо достижения "Ноль

дефектов";

- необходимости ведения конкурентной борьбы на насыщенном рынке за счет

предоставления потребителю все большей ценности за приемлемую цену, кото-

рая к тому же должна постоянно снижаться.

Важнейшие идеи новой фазы высказаны в работах Генити Тагути, доктора Мицу-

но, в научных разработках компаний "Тоѐта" и "Мицубиси".

Тагути (иногда употребляется написание Тагучи - Taguchi, Genichi) - предложил

функцию потерь качества, разработал методику планирования промышленных экспери-

ментов.

В рамках фазы планирования качества удается практически преодолеть противоре-

чие между качеством и эффективностью производства в его существовавших формах, и

новая фаза возникает при проявлении новой формы этого противоречия, например, требо-

вания потребителя к экологичности не только продукции, но и производственного про-

цесса. В настоящее время эта фаза только зарождается, и ее концепция еще окончательно

не сформировалась.

1.3. Конкурентоспособность качества.

1.3.1. Ценность, стоимость, качество.

В настоящее время, качество подразумевает ориентацию на потребителя, который

представляет собой арбитра продукции. В связи с этим, оно должно быть соотнесено с

нуждами потребителя и его ожиданиями.

Качество должно быть оценено потребителем. Из этого следует также, что качество

представляет собой относительное понятие, которое в большей степени определяется кон-

14

куренцией на рынке. Качество продукции, как товара, так и услуги может со временем

значительно ухудшаться если конкуренты выпустят на рынок альтернативную продукцию

с лучшими характеристиками.

Сравнение функциональных характеристик продукции, ее исполнения и цены с по-

требностями заказчика является основой при оценке качества. Ориентация на потребителя

подразумевает установление желаний и нужд потребителя. Этот должно быть сделано по-

средством изучения рынка. Затем следует попытаться воплотить ожидания рынка в проек-

те, опытном образце и производстве продукции.

Ориентация на потребителя не означает что потребитель всегда прав. Тем не менее,

предприятия должны слушать потребителя и должны понять, почему он имеет такие ожи-

дания и такие потребности. Понимание мнения потребителя предоставляет возможность

поставить продукцию, которая может принести еще и неожиданный сюрприз, которая бу-

дет воспринята с удивлением и наслаждением.

Ориентация на потребителя подразумевает не только покупателя, конечного поль-

зователя. Должны быть рассмотрены и другие внешние категории, такие как, например,

оптовые торговцы, посредники, косвенные конечные пользователи, равно как и немало-

важная категория, включающая государственные и общественные органы. И кроме того,

жизненно важна для компании категория внутреннего потребителя. Каждый служащий

представляет внутри компании часть последовательности поставщик - потребитель. Для

того, чтобы иметь возможность удовлетворить внешнего потребителя, необходимо удо-

влетворить также потребности и внутреннего.

Корректное руководство процессами внутри компании, представляет собой основ-

ное условие для достижения качественных результатов на уровне компании. Попытки до-

стигнуть высокого внешнего качества при низком внутреннем (ошибки в разработках, ис-

правление дефектов, отходы и потери, задержки и снижение производительности, чрез-

мерные затраты) могут быть иногда и осуществимы, но в долгосрочном плане результаты

будут явно безуспешные, поскольку продукция будет более дорогостоящей и поэтому не

конкурентоспособной.

В современной формулировке, качество приравнивается к удовлетворенности по-

требителя, которая наилучшим образом представлена понятием ―Ценность За Деньги‖:

C

V

CsQ

Здесь, Q - качество; Cs - удовлетворенность потребителя; V - ценность продукции с

точки зрения потребителя; C - цена, или затраты, которые понес потребитель.

Основное восприятие обычно определяется той степенью в которой продукция

плюс услуга соответствуют ожиданиям потребителя. Таким образом, даже если основной

объект сделки представляет собой овеществленный продукт, сопутствующее ему обслу-

живание может значительно изменить восприятие этой продукции потребителем в луч-

шую или худшую сторону. Все это отражает основные изменения в определении ценно-

сти: оценивается в первую очередь уже не столько технологические достижения, сколько

главным образом воплощение потребностей и ожиданий потребителя.

Потребитель приобретает продукцию (изделие или услугу) для того, чтобы удовле-

творить свои специфические потребности, решить свои проблемы. Перед тем как купить

продукцию, потребитель делает глобальную оценку, основываясь на следующих состав-

ляющих:

15

ценность, которую покупатель назначает продукции исходя из ее способности удовле-

творить его потребности и решить его проблемы;

стоимость, которую должен заплатить потребитель, покупая и используя продукцию

(цена, эксплуатационные расходы и издержки вследствие неисправностей).

Потребитель сравнивает альтернативные предложения, измеряя в каждом из них

отношение ценности (V) к стоимости (C) - эквивалент его удовлетворенности, и следова-

тельно, компании, конкурирующие на рынке , должны работать над тем, чтобы по воз-

можности увеличить это отношение.

Рынок, на котором спрос превышает предложения характеризуется такими услови-

ями, как:

потребность покупателей существенно больше, чем количество доступной продукции;

потребитель может только лишь купить продукцию (ему не из чего выбирать);

поставщик ставит перед собой задачу увеличения производительности и получения

наибольшей прибыли.

Конкурентная борьба между компаниями ведется в такой ситуации за счет сниже-

ния цены на продукцию при неизменном уровне исполнения и практически постоянной

ценности.

На рынке, где предложения превышают спрос, потребитель ожидает наилучшего

исполнения независимо от стоимости предложения, компании конкурируют за счет уве-

личения ценности продукции, повышая соответственно ее цену.

В такой ситуации, качество продукции для потребителя означает степень исполне-

ния, степень эффективности функционирования, и следовательно, цена такой продукции

возрастает соразмерно с улучшением ее характеристик.

Ужесточение конкуренции заставляет компании работать так, чтобы в возможно

большей степени увеличить соотношение V/C, повышая настолько, насколько это воз-

можно ценность продукции (V), и снижая при этом ее стоимость (C).

Такая стратегия предполагает, что компании должны достигнуть:

максимальной эффективности своих предложений с точки зрения ценности для потре-

бителя;

наибольшего коэффициента полезного действия компании, то есть стремиться к до-

стижению целей, используя минимальный уровень ресурсов, добиться минимизации

себестоимости и, следовательно, уменьшения стоимости для потребителя.

Удивительное увеличение уровня исполнения представляет собой характерный ас-

пект технического развития последних 30 лет. Тем не менее, если мы будем рассматри-

вать данный факт с точки зрения потребителя, то сможем без труда увидеть положитель-

ную обратную связь: научно-технический прогресс определяет и воплощает новые по-

требности и ожидания, а массовое распространение новых привычек и новых потребно-

стей, в свою очередь, выдвигает требование более хорошего исполнения. Очевидные при-

меры подтверждают это предположение:

Значительное увеличение надежности практически любого вида промышленной про-

дукции;

―Драматическое‖ увеличение ―точности‖ программного обеспечения одновременно с

геометрическим увеличением его сложности.

Соображения, рассмотренные выше, передают потребителю главенствующую роль

при оценке качества продукции (услуги). Критически важно поэтому, чтобы компания

точно знала о точке зрения потребителя на основные факторы относительно его удовле-

16

творенности: ценность и стоимость. Анализ различных точек зрения может быть проведен

более эффективно при рассмотрении отдельно:

Оценки ценности и стоимости для идеальной продукции, которая полностью соответ-

ствуют техническим требованиям, представленным производителем (рис.1.1);

И та же оценка, но с учетом дополнительного влияния дефектов, которые всегда появ-

ляются при любой деятельности человека (рис.1.2).

Компании, как правило, измеряют величину ценности своей продукции на основе

затрат на производство. Это подразумевает, что для компании цена и ценность продукции

имеют одно и то же значение.

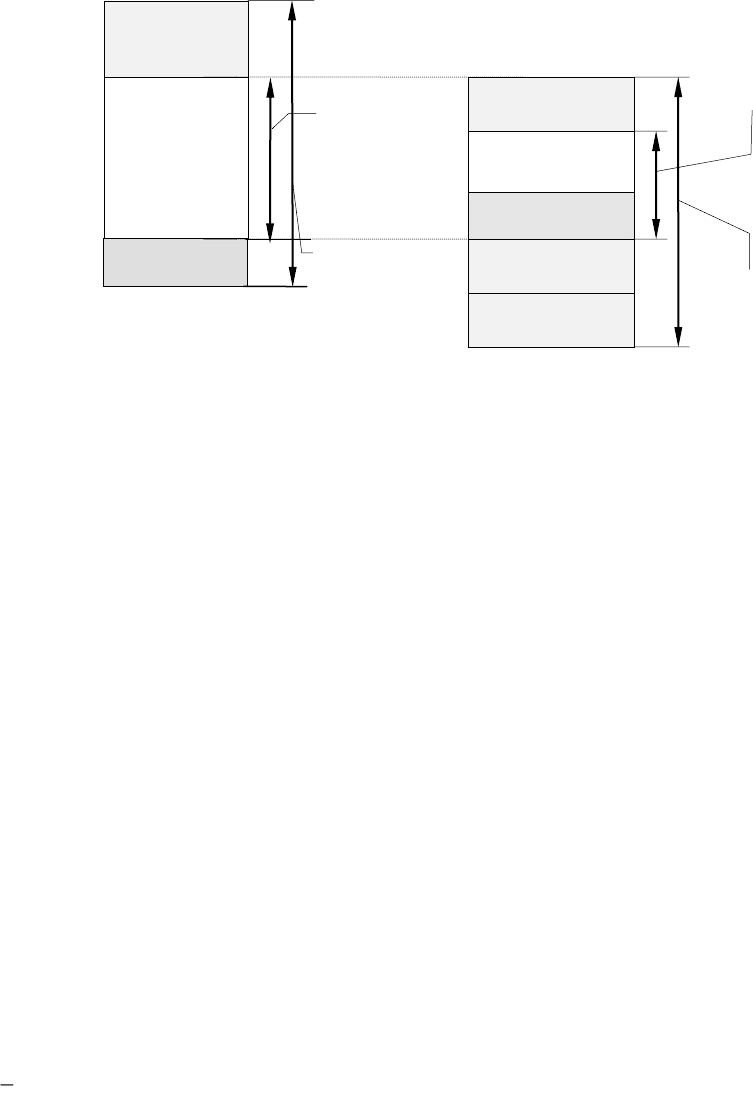

Рис.1.1. Соотношение цены и ценности в идеальной продукции.

У потребителя другая точка зрения. Он отождествляет как ценность только лишь ту

часть свойств продукции, которая соответствует его потребностям и ожиданиям. Таким

образом, часть стоимости продукции может не представлять ни какой ценности для по-

требителя. Это очевидно, если специфические свойства продукции окажутся излишними

для потребителя по отношению к его действительным потребностям. Так, например, когда

в стоимость проживания в гостинице включена и стоимость завтрака, который вы не еди-

те; или у вас нет необходимости, чтобы на вашем автомобиле был установлен модный об-

текатель, и так далее.

Более тонкий аспект относится к ощущению потребителя, когда он чувствует, что

платит больше, чем надлежит за полученный им набора технических характеристик. Не

всегда внутренняя деятельность производителя, даже при ее совершенном исполнении,

добавляет к продукции потребительскую ценность. Внутренние перерасходы, излишнее

время (и следовательно, себестоимость) затраченное по сравнению с возможным более

быстродействующим процессом, финансовые расходы, связанные с чрезмерными запаса-

ми материалов и складским хозяйством, все это увеличивает затраты без соответствующе-

го добавления ценности для потребителя.

ТОЧКА ЗРЕНИЯ КОМПАНИИ

СТОИМОСТЬ ДЛЯ

КОМПАНИИ

СТОИМОСТЬ ДЛЯ

ПОТРЕБИТЕЛЯ

ИДЕАЛЬ-

НАЯ

ПРОДУК-

ЦИЯ

ТОЧКА ЗРЕНИЯ ПОТРЕБИТЕЛЯ

ЦЕННОСТЬ ДЛЯ КОМПАНИИ

ЦЕННОСТЬ ДЛЯ ПОТРЕБИТЕЛЯ

НЕ ТРЕБУЕМЫЕ

ТРЕБУЕМЫЕ

ХАРАКТЕРИС-

ТИКИ

НЕ УДОВЛЕТВО-

РЕННЫЕ ТРЕБО-

ВАНИЯ

17

С другой стороны, фактический набор потребительских свойств продукции может

не содержать некоторой специфической характеристики, необходимой потребителю. Это

может произойти, если компания разработала продукцию (услугу) для открытого рынка

(для заранее не известной группы потребителей) и уделила не достаточно внимания точ-

ному анализу потребностей рынка. В этом случае, потребитель должен будет приложить

дополнительные усилия (дополнительное время и затраты) для того, чтобы получить в

итоге желаемый результат и восполнить неудовлетворенные приобретенным продуктом

потребности.

Рис. 1.2. Соотношение ценности и стоимости при наличии дефектов.

Рис.1.2 показывает дополнительное влияние дефектов на соотношение ценности и

стоимости с точки зрения компании и с точки зрения потребителя. Компании признают,

что продукция выпускается с некоторым объемом производственных дефектов. Как пра-

вило, подавляющую часть затрат на дефекты оплачивает производитель. Это однозначно

относится к дефектам, которые были выявлены до того как продукция была продана (так

называемые внутренние потери на дефект), а также и к тем, которые проявились уже у по-

требителя (внешние потери на дефект), поскольку современная практика ведения конку-

рентной борьбы предполагает наличие гарантийных обязательств и поручительств перед

потребителем в случае возникновения дефекта в процессе эксплуатации.

Точка зрения потребителя рассматривает еще и значительный компонент стоимо-

сти: дополнительные затраты, понесенные потребителем для покрытия последствий воз-

никновения внешних дефектов. Очевидный пример дополнительных затрат - плата за так-

си в качестве решения проблемы оборванных проводов троллейбуса; или в случае пре-

рвавшейся телефонной связи - связь конечно же будет восстановлена, но дополнительные

затраты будут выражены в пропущенном важном звонке. В секторе услуг, конкуренция

часто заставляет компании расширять границы гарантийных обязательств, чтобы покрыть

часть таких дополнительных затрат. Например, большинство авиакомпаний несут затраты

за проживание в гостинице в случае существенной задержки отправления; некоторые

компании, занимающиеся автоперевозками, могут возместить затраты своим клиентам в

случае поломки автомобиля и т.д.

В общем случае задача обеспечения качества всегда включает 3 частных задачи,

соотношение приоритетов которых определяется концепцией обеспечения качества. Это:

задача планирования качества; при решении этой задачи в проект изделия закладыва-

ются требования к качеству изделия;

Внутренние

потери на де-

фект

Годная

продукция

Внешние поте-

ри на дефект

Ценность про-

дукции для

производителя

Стоимость

продукции для

производителя

Ценность про-

дукции для

потребителя

Не требуемые

свойства

Требуемые

свойства

Внешние потери

на дефект

Неудовлетворен-

ные требования

Дополнитель-

ные затраты

Стоимость

продукции для

потребителя

18

задача обеспечения качества при производстве продукта; при решении этой задачи

проектные требования к качеству изделия воплощаются в параметры изделия;

задача подтверждения качества; при решении этой задачи определяется соответствие

плановых и фактических показателей качества изделия.

Результат решения этих задач, т.е. проектное и фактическое соотношение стоимо-

сти и ценности продукта определяется методами решения этих задач, а эти методы в свою

очередь определяются общей концепцией обеспечения качества. Приоритетная при дан-

ной концепции задача “подчиняет” остальные задачи, и методы их решения определя-

ются методами решения этой приоритетной задачи.

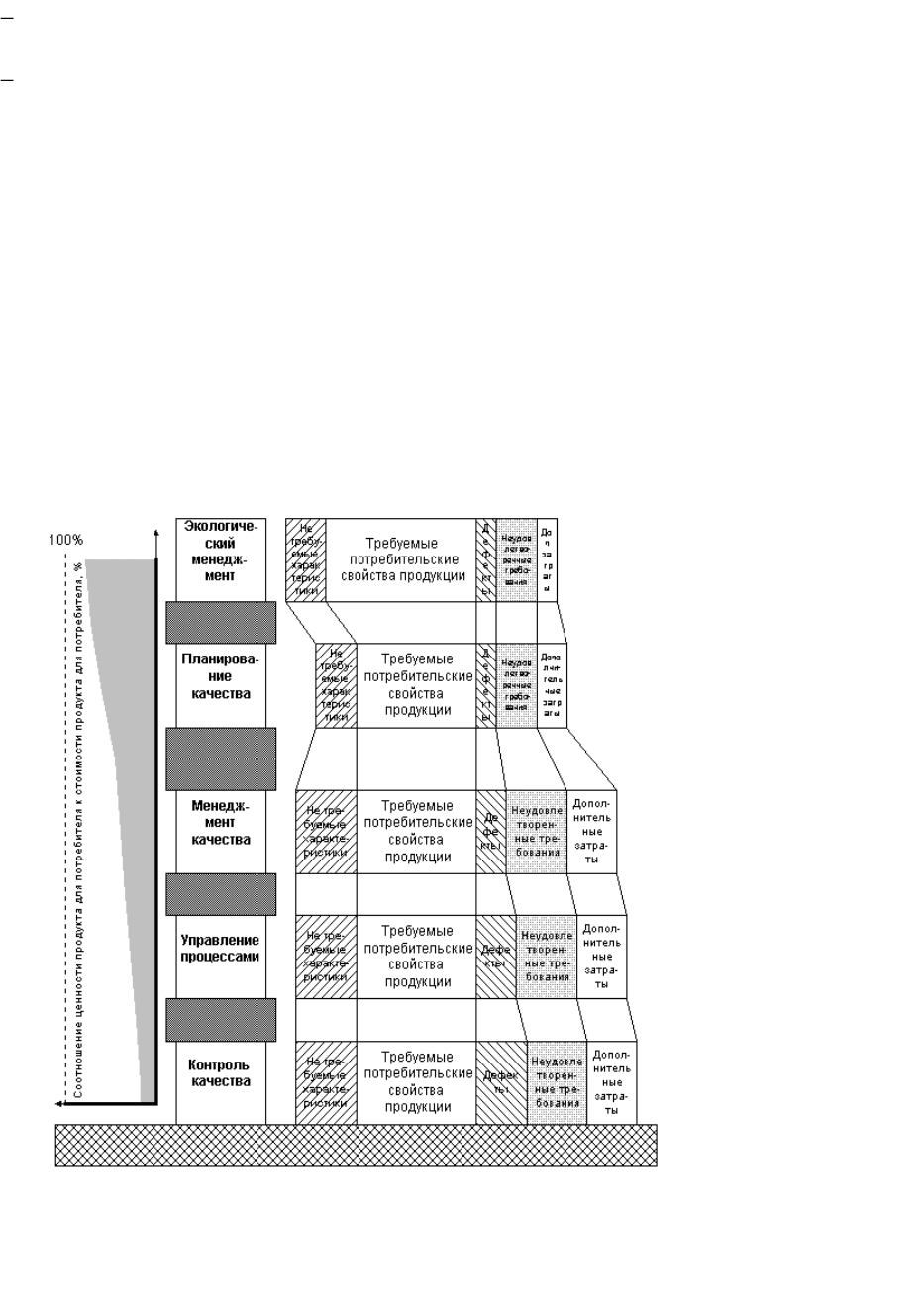

При создании концепции современного производства (У.Ф. Тейлор и Генри Форд в

начале 20-го века) основой общей концепцией обеспечения качества являлось недопуще-

ние негодной продукции к потребителю (контроль качества, нижний ―этаж‖ ―башни каче-

ства‖ на Рис. 1.3), то есть приоритетной считалась задача подтверждения качества. Основ-

ными методами решения задачи планирования качества были унификация, стандартиза-

ция и взаимозаменяемость изделий и их компонентов. Это позволило существенно улуч-

шить соотношение между ценностью и стоимостью продукции для производителя начала

20-го века по сравнению с фабричным производством 19-го века.

При этом соотношение ценности и стоимости продукции для потребителя было от-

носительно низким не только за счет достаточно большой доли дефектов и дополнитель-

Рис.1.3. Изменение соотношения ценности и стоимости изделий при

развитии методов обеспечения качества

19

ных затрат, связанной с применяемым методом обеспечения качества при производстве

(контроль продукции), но и высокой долей неудовлетворенных требований потребителя и

не требуемых характеристик. Хотя соотношение ценности и стоимости продукции для по-

требителя мало изменилось по сравнению с фабричным производством, более выгодной

стала величина соотношения между ценностью продукции для потребителя и стоимостью

для производителя, что и обеспечило победу производственной системы Тейлора-Форда

над фабричным производством.

При переходе к концепции управления процессами (увеличение выхода годной

продукции), а затем к концепции менеджмента качества (повышение качества труда на

предприятии) больший приоритет получила задача обеспечения качества при производ-

стве изделий (2-й и 3-й этажи ―башни качества‖ на рис. 1.3). При этом соотношение между

ценностью и стоимостью продукции для производителя резко улучшилось. Для потреби-

теля это соотношение также улучшилось, и в основном за счет снижения уровня дефект-

ности и величины дополнительных затрат.

Переломным стал переход в конце 60-х годов к концепции планирования качества

(4-й этаж ―башни качества‖ на рис. 1.3). В качестве приоритетной стала рассматриваться

задача планирования качества, а цель повышения степени удовлетворенности потребите-

лей была поставлена ―во главу угла‖ не только решения всех задач обеспечения качества,

но и общей стратегии предприятия. Были созданы новые методы планирования качества и

существенно пересмотрены подходы к унификации, стандартизации и взаимозаменяемо-

сти изделий и их компонентов. При этом существенно улучшился показатель соотноше-

ния ценности и стоимости для потребителя при некотором улучшении этого же показате-

ля для производителя. Методы планирования качества стали в 80-е годы широко распро-

страняться в промышленности развитых стран мира. В силу этого изменился характер за-

висимости между ценностью продукции для потребителя и ее стоимостью для изготови-

теля (рис.1.4).

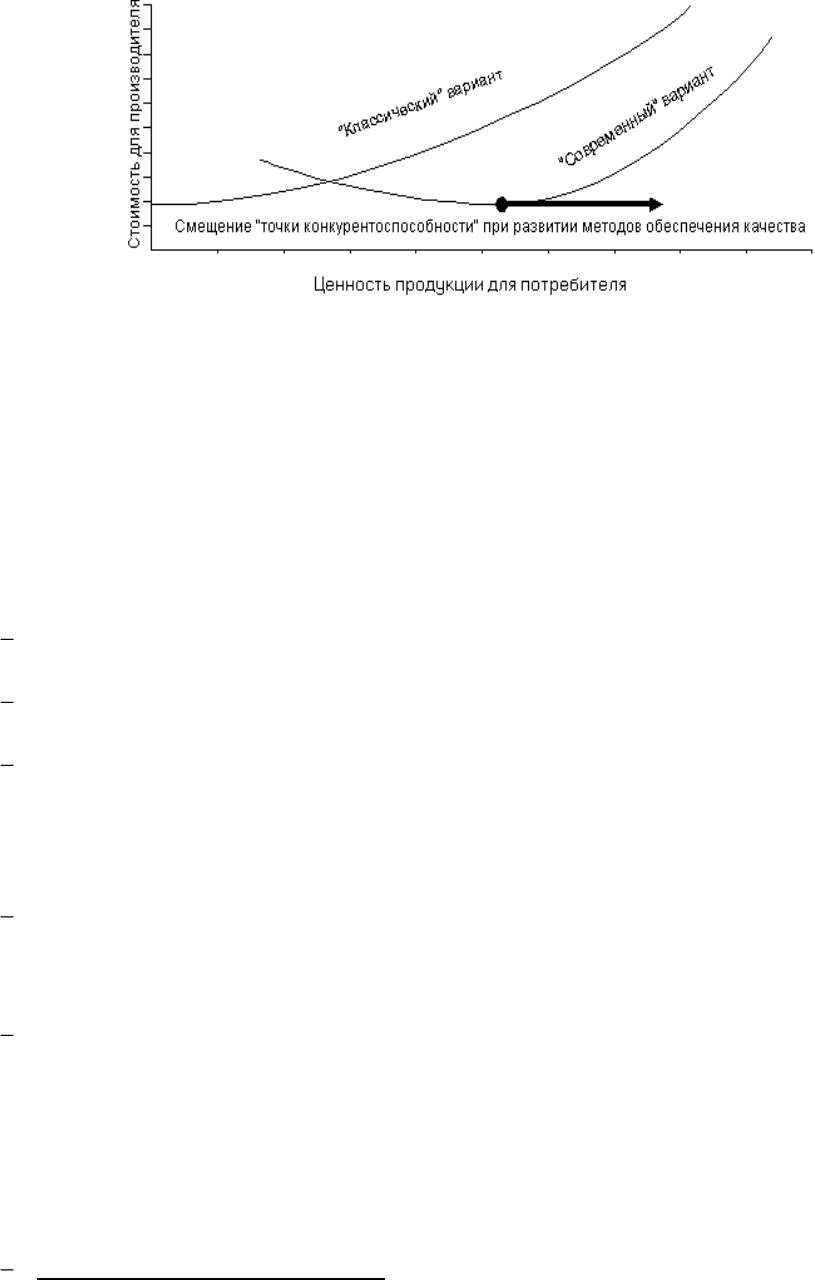

Если на 1-м и 2-м этапе развития методов обеспечения качества повышение каче-

ства продукции сопровождалось экспоненциальным ростом стоимости продукции для

производителя, то методы менеджмента качества в сочетании с методами планирования

качества обеспечили иной ход зависимости: в достаточно широком диапазоне качества его

повышение сопровождается уменьшением стоимости продукции для производителя. То

есть потребитель получает все большую ценность по все более низким ценам. Точка, в ко-

торой эта тенденция переходит в тенденцию экспоненциального роста стоимости, может

быть названа ―точкой конкурентоспособности‖ продукции, поскольку в ней соотношение

ценности для потребителя и стоимости для производителя - наилучшее. С развитием ме-

тодов обеспечения качества ―точка конкурентоспособности‖ сдвигается в сторону все бо-

лее высокого значения указанного соотношения.

На этапе экологического менеджмента качества (5-й этаж ―башни качества‖ на

рис.1.3) в требуемые потребительские свойства продукции вошли требования к ее эколо-

гической безопасности, что привело и к сокращению той доли дополнительных затрат,

которые были связаны с расходами на утилизацию и компенсацию экологического ущерба

от применения продукции. Это еще в большей степени увеличило соотношение между

ценностью и стоимостью продукции.

20

Рис. 1.4. Изменение зависимости между качеством и стоимостью изделий

1.3.2. Мировой рынок и качество.

―Революция качества‖ происходила в то самое время, когда формировался мировой

рынок товаров и услуг. Сейчас потребитель практически в любой стране мира может по-

лучать товары и услуги, произведенные в любой стране мира. Такая ситуация поставила и

перед политиками, и перед предпринимателями практически во всех странах, участвую-

щих в мировой торговле, ряд задач:

задачу защиты потребителя от недоброкачественных товаров и услуг как на мировом

рынке в целом, так и на национальных рынках отдельных стран;

задачу повышения конкурентоспособности товаров и услуг, производимых нацио-

нальной промышленностью, как на национальном рынке, так и на мировом;

задачу приведения в соответствие (гармонизации) стандартов, норм, правил, действу-

ющих на национальном рынке с требованиями мирового рынка.

Задача повышения конкурентоспособности продукции, безусловно, является одной

из важнейших для предприятий - поставщиков. Нужно отметить, что в условиях мирового

рынка:

главным фактором конкуренции является соотношение между ценностью и стоимо-

стью продукции; причем новая продукция должна не просто иметь лучшее соотноше-

ние по сравнению с той, которую она сменяет на рынке, но и иметь ту же, а лучше

меньшую, стоимость;

вторым по значимости фактором становится сокращение сроков выхода продукции на

рынок; опоздание с выходом, как правило, приводит к тому, что рыночная ниша уже

занята конкурентом.

Оба фактора подталкивают предприятия к внедрению современных методов пла-

нирования качества продукции. Безусловно, при этом потребитель должен быть защищен

от недоброкачественных товаров или услуг. Мировым сообществом разработан ряд прин-

ципов такой защиты, отраженных в международных стандартах, в том числе в стандартах

семейства ISO 9000, других международных документах:

принцип доказательства качества производителем, согласно которому производитель,

выходящий на мировой рынок, должен доказать приемлемое качество предлагаемых