Ковалева А.А. Специальные стали и сплавы

Подождите немного. Документ загружается.

61

Этот сплав приобретает максимальное упрочнение (σ

в

до 2700 МПа)

после закалки с 1100–1150

о

C, холодной деформации ≤ 70–80 % и отпуска

при 500–550

о

C. Дисперсионное твердение с выделением карбидной фазы

является основной причиной упрочнения. Предполагают также, что

упрочнение происходит и за счет образования К-состояния.

Более экономичной является немагнитная коррозионно-стойкая сталь

аустенитная ЭИ702(Н36ХТЮ), содержащая 0,05 % С, 35–36 % Ni, 12–14 %

Cr, 3 % Ti и 3 % Al. Упругие свойства стали сохраняются на достаточном

уровне только до 200

о

C. Сталь, содержащая 5 % Мо, может применяться при

температуре до 300

о

C (упругие элементы) и до 400

о

C (пружины).

Для прецизионных пружин и упругих элементов созданы стали и

сплавы с малым температурным коэффициентом модуля упругости Е,

известные под общим названием элинвары.

Дисперсионно-твердеющие элинвары также упрочняются сильнее, если

отпуску предшествует наклеп, чем в случае отпуска сразу после закалки.

У дисперсионно-твердеющих сплавов (элинваров), по сравнению с

упрочняемыми за счет карбидной фазы, температурный коэффициент модуля

упругости изменяется обычно сильнее и по более сложной кривой в

зависимости от температуры отпуска. Преимуществами дисперсионно-

твердеющих сплавов являются их лучшие технологические свойства и то, что

их легче получить немагнитными и с высокой коррозионной стойкостью.

Углеродистые стали применяют для пружин (часовых, рессор,

патефонов и др.) из холоднокатаной и холоднотянутой проволоки.

Механические свойства регулируются содержанием углерода, которое может

колебаться от 0,5 до 1,15 %.

ПНП-СТАЛИ.

Особенности. Легирование. Структура. Марки. Применение.

В 1966 г. Закей и Паркер предложили стали нового типа, получившие в

отечественной литературе название ПНП-стали (ПНП – пластичность,

наведенная превращением), а в зарубежной литературе – трип-стали (TRIP −

transformation induced plastisiti).

Основным требованием к ПНП-сталям является необходимость

получения после закалки аустенитной структуры с нестабильным

аустенитом. Положение критических температур М

н

и М

d

должно быть ниже

комнатной температуры. Температура начала мартенситного превращения

М

н

– это температура, выше которой не идет мартенситное превращение при

охлаждении. Температура М

d

– это температура начала образования

мартенсита деформации.

С целью понижения данных точек в состав ПНП-сталей вводят

определенное количество легирующих элементов (Mo, Cr, Ni, Mn, V, Nb, Ta,

62

W, Si, C, N). ПНП-стали содержат не менее 1 % любого из легирующих

элементов. Суммарное количество углерода и азота должно составлять 0,2–

0,5 %.

Первый состав стали по патенту: 8 Cr, 8 Ni, 2 Si, 2 Mn, 4 Mo, 0,3 C.

Температура аустенизации стали лежит в интервале 980–1100

о

С.

Обработка состоит в деформации при 680–980

о

С. Нижний предел

температуры деформации 345

о

С. Деформация может быть осуществлена

ковкой, прокаткой, волочением, штамповкой и т.д. Степень деформации

составляет не менее 10 %. Повышение прочности идет за счет наклепа и

карбидообразования (деформационного старения). Карбиды выделяются на

дислокациях, аустенит обедняется углеродом, точка М

d

и температура

становятся выше комнатной температуры.

Таким образом, при комнатной температуре формируется мартенсит

деформации, обеспечивающий упрочнение, а протекание превращения в ходе

самой деформации определяет повышенную пластичность.

Предварительная высокотемпературная деформация, не меняя прочности

стали, приводит к более высоким значениям относительного удлинения, чем

предварительная деформация при комнатной температуре. На сплавах Ni–Fe–

C было обнаружено, что протекание (γ → α ) превращения в ходе испытания

разрывного образца может обуславливать аномально высокие значения

относительного удлинения.

Легирование практически не изменяет характер зависимостей

механических свойств, лишь сдвигает кривые по температурной шкале. Пик

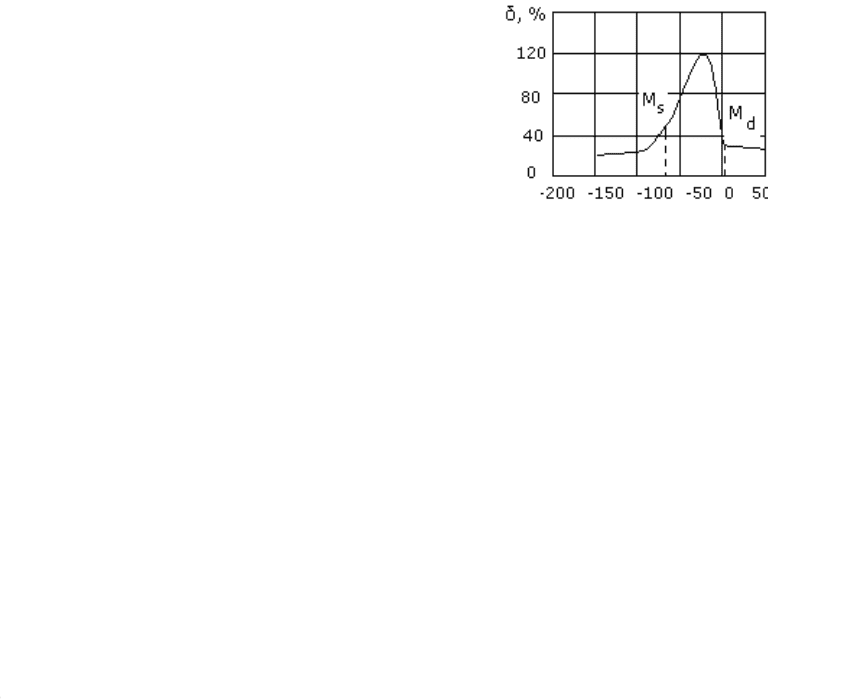

удлинения наблюдали при 50 % мартенсита деформации (рис. 18).

Рис. 18 Влияние количества мартенсита деформации на относительное удлинение: М

d

–

температура начала мартенситного превращения при деформации; М

s

– температура

конца мартенситного превращения при деформации

В стабильных сталях (не претерпевающих при деформации

мартенситного превращения) сопротивление локализованному течению

определяется наклепом (деформационным упрочнением) аустенита. При

относительно малых нагрузках и деформациях такой наклеп является

достаточным для предотвращения разрушения.

В метастабильных сталях мартенсит образуется в месте зарождения

шейки и упрочняет ее настолько, что она перестает быть слабым местом.

Деформация распределяется на другие участки. Благоприятное влияние

мартенсита проявляется, если он формируется при образовании шейки.

Т,

о

С

63

Достоинство ПНП-сталей – высокое значение коэффициента вязкости

разрушения К

1с

. Оно обусловлено поглощением энергии деформации при

фазовом превращении (γ → α). Это связано с образованием мартенсита при

движении трещины и релаксации напряжений в вершине трещины; т.е.

трещины не могут развиваться, распространяться, а при дальнейшей

деформации залечиваться.

ПНП-стали при сопоставимой прочности пластичнее, а при

сопоставимой пластичности прочнее других сталей.

Недостатки ПНП-сталей – высокая стоимость, ограничения по

сортаменту (листы, проволока, прутки), т.к. есть трудности, связанные с

деформацией (теплой) при больших степенях обжатия и контролем состава

стали.

Неметаллические включения (нитриды, сульфиды, оксиды) создают

очаги концентрации напряжений, что особенно сказывается на свойствах

материала перпендикулярно направлению прокатки. Примеси внедрения (N,

Н

2

, О

2

) облегчают зарождение трещин, способствуют появлению местных

искажений. Необходимы чистые материалы и применение вакуумной

выплавки.

ПНП-стали используют для производства ответственных деталей,

крепежных изделий, тросов, кавитационно-стойких материалов. Сталь имеет

следующие свойства: σ

0,2

= 2000 МПа, δ = 20–25 % (σ

0,2

= 1560 МПа, δ = 50 %).

Высокая пластичность обусловлена различием температурных уровней

начала мартенситного превращения М

н

и начала образования мартенсита

деформации М

d

. Так как М

н

< Т

комн

, а М

d

> Т

комн

, то при испытании на

растяжение происходит локализация деформации, аустенит превращается в

мартенсит и упрочняется, из-за чего деформация сосредотачивается в

соседних объемах. Превращение А → М не дает локализоваться деформации,

шейка в образце при испытании на растяжение не образуется, благодаря чему

реализуется высокая пластичность.

Упрочнение термомеханической обработкой.

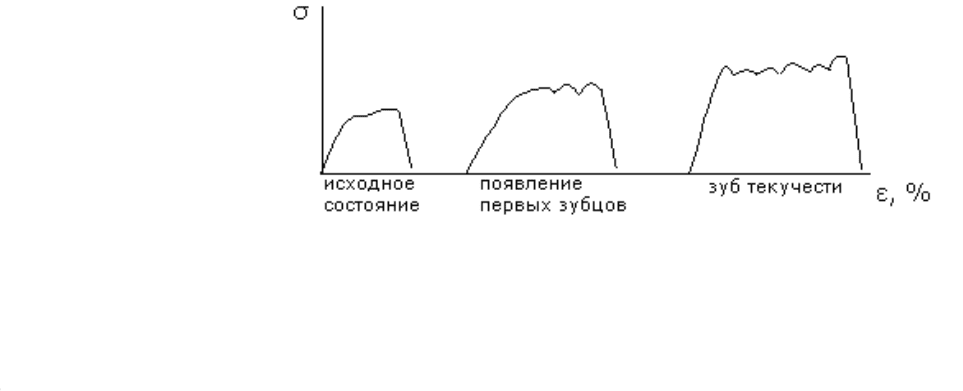

Вид кривой напряжение–деформация (рис. 19) при комнатной

температуре типичен для стабильного аустенита: низкий предел текучести и

умеренная скорость деформационного упрочнения.

Рис. 19. Схема кривых напряжение–деформация

64

После предварительной теплой (при 450

о

С) деформации на кривых

растяжения появляются зубцы. При степенях обжатия более 20 % на

диаграмме появляется зуб текучести.

Наилучший комплекс свойств ПНП-сталей получается в результате

предварительной деформации (400–500

о

С) при максимальной степени

обжатия 80 %.

Повышение температуры теплой прокатки изменяет вид кривой

деформации, а именно коэффициент упрочнения, величину зуба текучести,

длину площадки текучести и участок последующего упрочнения.

Повышение стабильности аустенита способствует увеличению σ

в

, σ

т

, δ

и уменьшению скорости деформационного упрочнения.

Кроме того, температура теплой предварительной деформации

оказывает большое влияние на количество и распределение дефектов

кристаллического строения аустенита. В сталях, предварительно

деформированных при температуре вблизи М

d

, наблюдается γ → α-

превращение под действием упругих напряжений. Зависимость температуры

деформации и механических свойств неоднозначно меняется с понижением

содержания углерода.

В 1972 г. было предложено заменить термомеханическую обработку

термоциклированием без деформации. Основанием для этого послужила

возможность упрочнения аустенита в результате фазового наклепа при цикле

превращения γ → α → γ, однако для замены одного вида обработки другим

необходимо соблюдение следующих условий:

количество мартенсита должно быть достаточно большим;

температура рекристаллизации аустенита должна превышать точку

обратного α → γ-перехода;

точка М

d

в процессе термоциклирования сталей (отожженных) должна

повышаться (в ПНП-сталях она ниже комнатной температуры);

упрочнение аустенита должно осуществляться до известных пределов,

сравнимых с упрочнением при ТМО.

Предполагается, что упрочнение достигается за счет фазового наклепа

(повышения плотности дислокаций) и выделения карбидов при нагреве для

α → γ-перехода. Повышение температуры М

д

также связано с выделением

карбидов. При испытании на растяжение при комнатной температуре

обнаружили тот же комплекс свойств и тип диаграммы, как и после теплой

прокатки.

Необходимо отметить, что ПНП-стали имеют сопротивление

усталостному разрушению на уровне лучших мартенситно-стареющих

сталей. Это связано с образованием мартенсита вокруг усталостной трещины

при ее продвижении.

ПНП-стали применяют для изготовления хирургического инструмента,

крепежных изделий, броневых листов, проволоки или тросов, с добавками

65

алюминия и бериллия используют как конструкционный материал для

авиации, а также в качестве обшивки для ракетных двигателей.

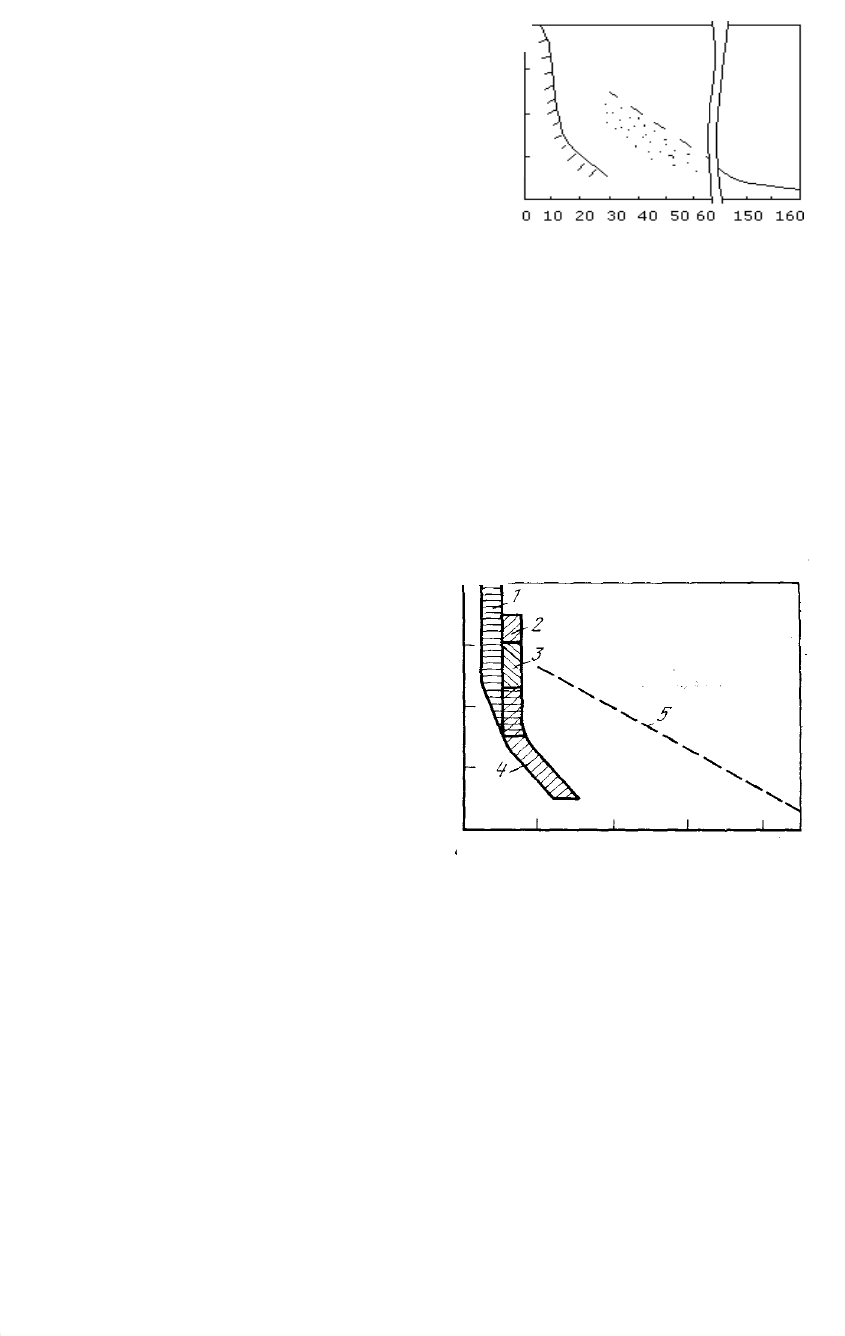

Рис. 20 Схема сравнения прочностных и пластических характеристик

На рис. 20 сопоставлены пластичность и начальное сопротивление

пластической деформации конструкционных сталей. Заштрихованная

область – известные в настоящее время способы упрочнения и мартенситно-

стареющие стали, а далее идет область метастабильных аустенитных сталей.

При сопоставимой прочности они пластичнее, при сопоставимой

пластичности они прочнее высокопрочных.

Уровень относительного удлинения ПНП-сталей значительно

превышает все известные высокопрочные стали (рис. 21).

Рис. 21. Значение прочности и пластичности ПНП-сталей по сравнению с

другими высокопрочными сталями: 1 – стали после ВТМО; 2 – после ТМО

и деформационного старения; 3 – мартенситно-стареющие стали;

4 – высокопрочные низко- легированные стали; 5 – ПНП-стали

Таким образом, видно, что в настоящее время ПНП-стали являются

наиболее прочными конструкционными материалами, сочетающими

прочностные и пластические свойства.

0 20 40 60 80 δ, %

σ

0,2

, МПа

3

150

2 450

1 750

1 050

350

Высокопрочные

МСС

ПНП

3 000

2 000

1 000

σ

т

, МПа

δ

,

%

66

МАРТЕНСИТНО-СТАРЕЮЩИЕ СТАЛИ.

Особенности легирования.

Виды мартенсита, его свойства.

Применение мартенситно-стареющих сталей.

Мартенситно-стареющие стали (МСС) интересуют инженеров и

технических работников благодаря хорошему сочетанию прочностных и

технологических свойств. Разработаны стали, содержащие кроме железа и

никеля Co, Mo, Ti, Al и Nb и Cr. Особенностью данных сталей является то,

что они практически не содержат углерод (менее 0,03 %), в связи с чем после

закалки образуется «легкий» мартенсит.

Это стали на Fe–Ni основе, содержащие 7–20 % Νi, дополнительно

легированные Co, Mo, Ti, Al и Nb (если нужна коррозионная стойкость, то

добавляют и Cr). Классическими считают стали, содержащие 18–25 % Ni и с

минимальным содержанием углерода. Марки наиболее используемых сталей

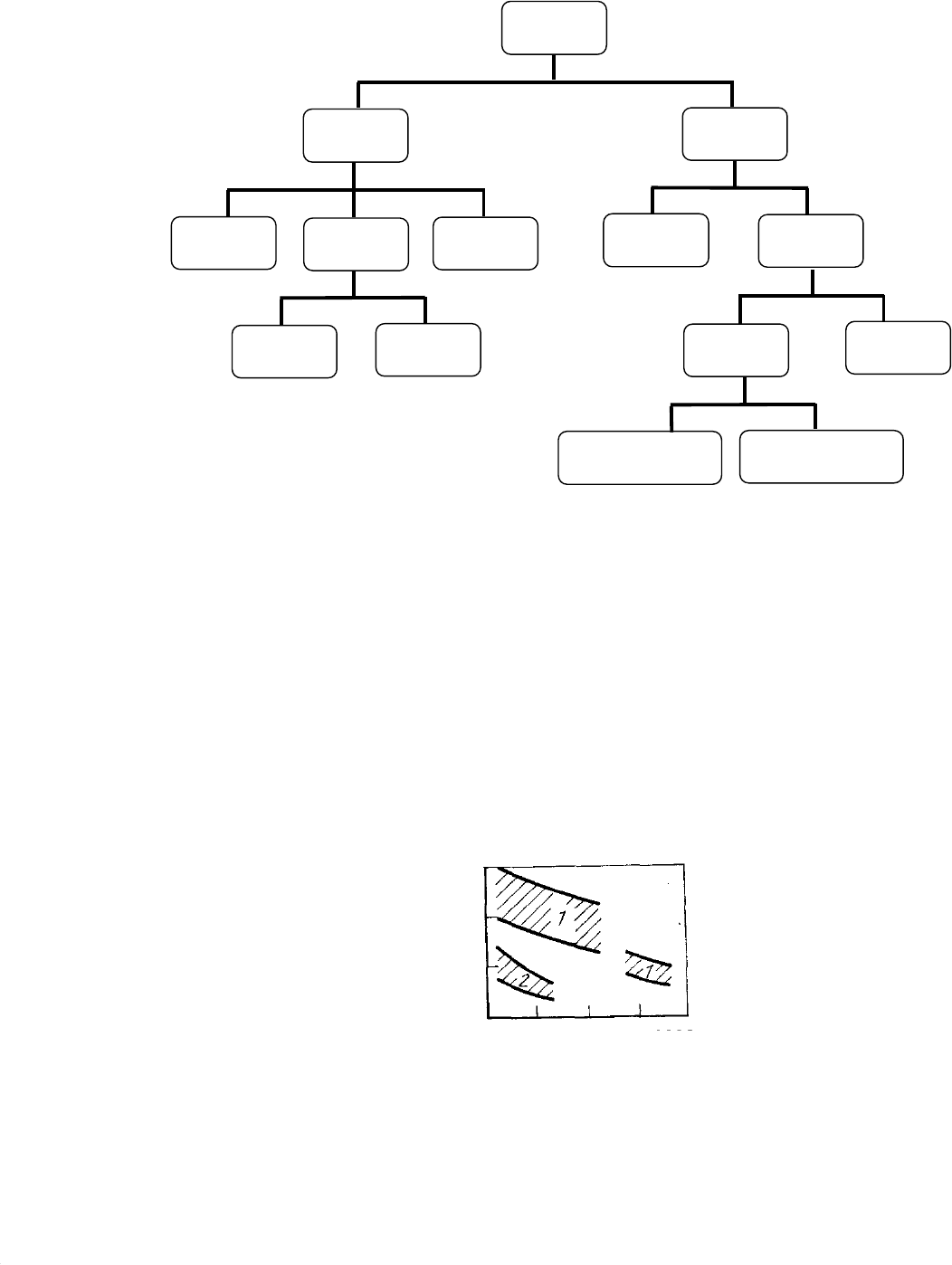

приведены в табл. 12, а классификация МСС – на рис. 22.

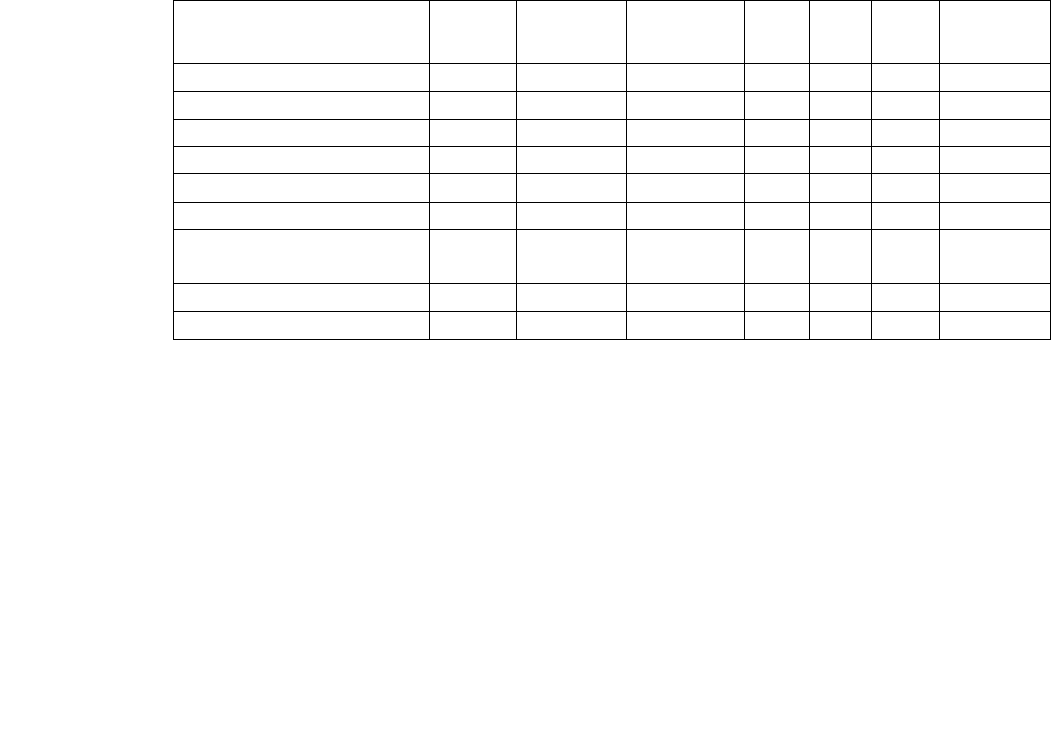

Таблица 12

Механические свойства (средние) мартенситно-стареющих сталей

Сталь Т

стар

,

о

С

σ

в

, МПа σ

0,2

, МПа

ψ, %

δ, %

HRC

KCU,

МДж/м

2

Н18К9М5Т (ЭП637) 500 2 200 1 950 – 8 55 0,35

Н18К12М5Т2 (ЭП809) 500 2 450 2 350 35 7 60 –

Н16К4М5Т2Ю (ЗИ89) 480 2 050 1 980 40 7,5 55 0,2

Н17К12М5Т (ЭП845) 500 2 050 2 000 45 8 54 0,3

Н18К14М5Т (ЭИ122) 480 2 400 – 35 9 57 –

Х12Н8К5М3Т (ЗИ90) 480 1 700 1 600 55 10 48 0,5

Х12Н2К16М4

(ЭИ124)

600 1 600 1 550 55 12 46 –

08Х15Н5Д2Т (ЭП410) 450 1 450 1 350 500 11 43 0,8

Х11Н10М2Т (ЭП678) 500 1 550 1 480 50 8 46 0,5

МСС высокопрочные, с хорошим сочетанием прочностных и

пластических свойств. По сравнению с другими высокопрочными

материалами МСС имеют более высокие значения σ

0,2

и К

1с

(рис. 23).

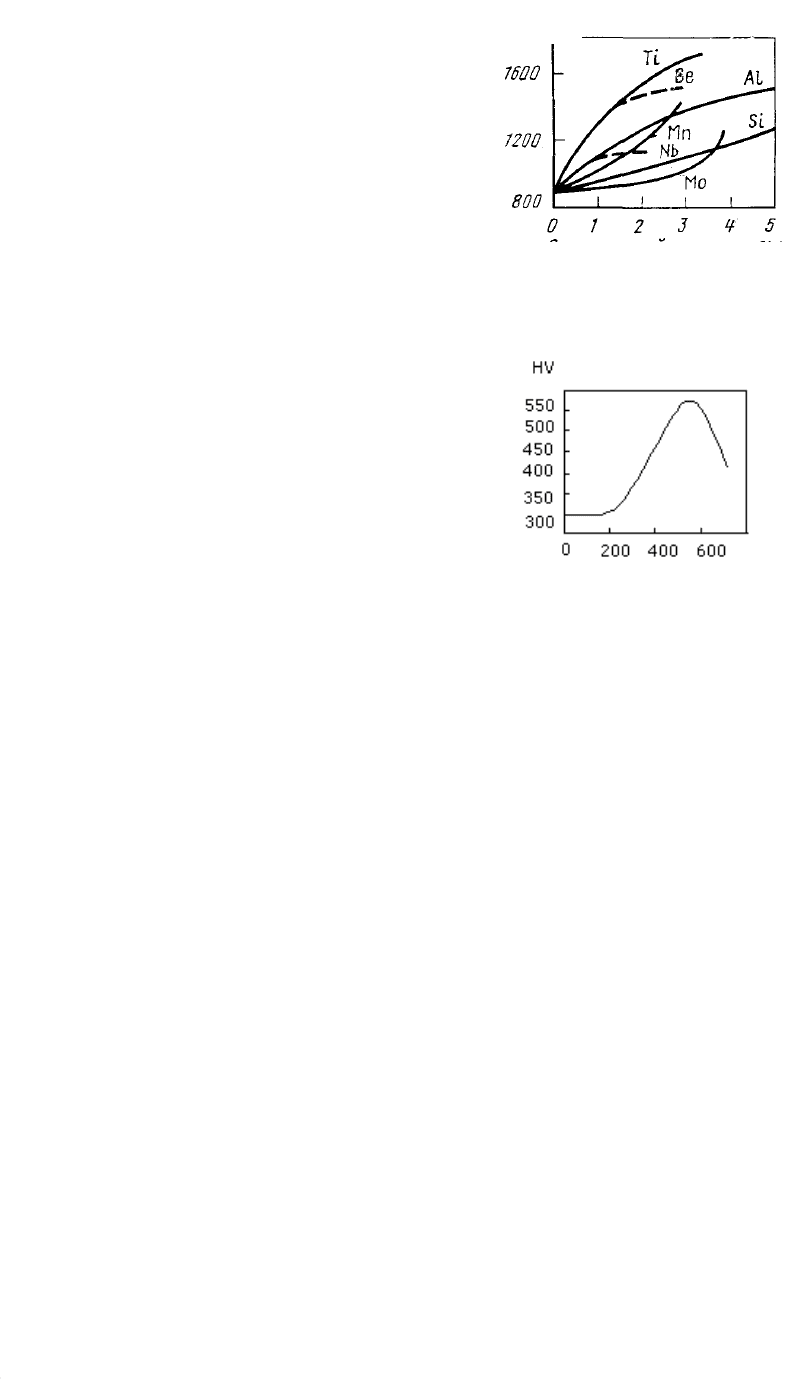

Наиболее интенсивно упрочняют стали такие легирующие элементы,

как Ti и Al (рис. 24, 25). Однако суммарное количество этих элементов не

должно превышать 1 %.

67

Рис. 22. Классификация МСС

При γ → α-превращении получается мартенсит с небольшой твердостью

и невысокими прочностными свойствами. Старение позволяет увеличить

прочность мартенсита. При отпуске углеродистых сталей происходит распад

мартенсита с образованием ферритокарбидной смеси, что ведет к понижению

прочности и твердости. В МСС при старении образуются фазы типа Ni

3

Ti,

Ni

3

Al, которые повышают прочность (см. табл. 12).

Как следует из рис. 21, старение лучше проводить при температуре

480–500

о

С. При повышении температуры происходит перестаривание. Сталь

легко деформируется и обрабатывается резанием. Обезуглероживание не

происходит, т.к. содержание углерода низкое. Размеры при термообработке

изменяются мало.

Рис. 23 Зависимость вязкости разрушения К

1с

от предела текучести σ

0,2

для мартенситно-

стареющих (1) и дисперсионно-твердеющих – 40Х5МСФ (2) сталей

1

200

2

000

2

800

σ

02

, МПа

К

1с

, МПа∙м

1/2

60

40

20

0

МСС

Общего

назначения

Специального

назначения

Теплостойкие

Корозионно-

стойкие

Умеренной

прочности

Высокопрочн

ые

С высокой

коррозионной

стойк

о

стью

Высокопрочн

ые

Умеренной

прочности

Сверхвысокоп

рочные

σ

в

от 2

000

до 2 500 МПа

σ

в

от 2 500

до 3 500 МПа

Для слабоагрессивных

сред

68

Рис. 24 Влияние легирующих элементов на предел текучести σ

0,2

при старении сплавов

на основе Fe–18 % Ni

Т

стар

,

о

С

Рис. 25 Влияние режима старения на микротвердость

Термообработка мартенситно-стареющих сталей

Ковка, особенно ее температура, и последующая термообработка

существенно влияют на распределение микротвердости. Низкая температура

нагрева под ковку не дает однородного распределения микротвердости,

вероятно, из-за неполного растворения избыточных фаз. Эту неоднородность

можно устранить, если температуру ковки повысить.

Из легирующих элементов МСС хром и титан наиболее склонны к

ликвации, что вызывает резкие колебания микротвердости по сечению всего

образца. Так при замедленном охлаждении с высоких температур

(температура деформации, температура нагрева под закалку) титан может

выделяться по границам аустенитных зерен в виде карбидов титана, обедняя

приграничные области твердого раствора.

Влияние замедленной скорости охлаждения (в песке) с температуры

ковки 1200

о

С и последующих режимов термообработки на величину

внутризеренной неоднородности в распределении хрома и титана было

исследовано на стали марки ЭП699-ВД с помощью

микрорентгеноспектрального анализатора MS-46 «Cameca». Максимальная

неоднородность в распределении титана и хрома в стали ЭП699

соответствует баллу 46 по зерну (волокну) после горячей обработки

давлением при температуре 1200

о

С с охлаждением в песке.

Термообработка (закалка от 1060

о

С и старение при температуре

σ

02

, МПа

Л

.

э

.

, % (ат.)

69

530

о

С, с выдержкой 3 ч) несколько усилила химическую неоднородность по

хрому и титану. Предварительное старение при температуре 650

о

С перед

закалкой с температуры 950

о

С не оказывает влияния на распределение

титана и хрома, тогда как ступенчатое старение при температуре 650–530

о

С

после закалки более чем в два раза уменьшило ликвацию по титану и хрому.

Сплавы Н25ТЮ, Н20ТЮ, Х12Н9ТЮ подвергают нормализации или

закалке от 850–950

о

С, старению при 650–750

о

С или обрабатывают холодом.

Твердость при этом повышается от 270–300 до 550 НВ.

Влияние предварительной деформации на развитие мартенситного

превращения.

Упрочнение нестабильного аустенита сталей путем холодной

пластической деформации ведет к резкому повышению прочностных

свойств. Пластические свойства при этом заметно снижаются, что сужает

область применения нестабильных аустенитных сталей.

Падение пластичности обусловлено присутствием α-мартенсита.

Малые степени деформации при 20

о

С интенсифицируют превращение с

увеличением количества α-фазы по сравнению с закаленным состоянием.

При холодной деформации формируются неблагоприятные структуры,

поэтому для создания определенного количества дефектов упаковки

применяют так называемую теплую деформацию при температурах

от 150 до 600

о

С, после чего значительно изменяется при последующей

деформации объем мартенситного превращения и характер образования

мартенсита. На образцах стали 30Х10Г10 показано, что чем выше

температура деформации, тем менее развито мартенситное превращение.

Предварительная пластическая деформация может ускорять или задерживать

мартенситное превращение. Положительное влияние деформации

заключается в повышении нестабильности аустенита. Высокопрочные стали

с нестабильным аустенитом могут конкурировать с мартенситно-

стареющими сталями.

Совмещение мартенситного превращения с дисперсионным

твердением упрочняет сталь. Такое упрочнение можно получить только на

высоколегированных сталях – углеродосодержащих или безуглеродистых, в

которых при температурах выделения специальных карбидов или

интерметаллидов матрица сохраняет мартенситную структуру. Такое

совмещение реализуется в мартенситно-стареющих сталях, которые

обладают уникальным сочетанием прочности и пластичности при высоком

сопротивлении развитию трещины. В связи с чем, эти стали являются

перспективным материалом для упругих элементов ответственного

назначения.

Мартенситно-стареющие стали характеризуются высокими значениями

прочности (σ =2000МПа, σ =1200МПа) при высокой вязкости и

пласичности.

70

К мартенситно-стареющим сталям относят высоколегированные

конструкционные стали, содержащие не более 0.3% углерода, до 20%

никеля,4-6% молибдена, 0.5-0.7% титана. Основной легирующий элемент

никель вводят в сталь в количестве 17-26%. Легирование кобальтом

способствует упрочнению, особенно в сочетании с молибденом.

Дополнительно для получения интерметаллидов вводят титан, алюминий,

ниобий.

Виды мартенсита, его свойства

Мартенситно-стареющие стали подвергают закалке при 800-900 С на

воздухе. После закалки стали имеют структуру безуглеродистого «мягкого»

мартенсита Например: сталь 03Н18К9М5Т после закалки имеет следующие

свойства: σ =1200МПа, σ=1000МПа , δ= 20%, ψ=75%, KCU= 2.0МДж/М

Такую сталь легко обрабатывать давлением, резанием.

Упрочнение стали получают при старении в интервале температур 450-500 С.

При старении мартенсит обедняется легирующими элементами из-за

выделения вторичных интерметаллидных фаз типа NiTi, NiTi, NiMo, FeMo,

Ni(TiAl). Причем, наибольшее упрочнение сталь достигает на стадии

предвыделения, когда интерметаллиды еще когерентно связаны с матричным

твердым раствором и имеют малые размеры. Механические свойства стали

03Н18К9М5Т после старения: σ =2000МПа, σ=1800МПа , δ= 12.0%, ψ=50%,

KCU= 0.5МДж/М .

Упрочнение сталей получается в результате одновременного действия

двух механизмов: мартенситного превращения и старения мартенсита.

Даже при понижении температуры до -196С стали имеют высокие свойства: :

σ =2400МПа, δ= 10.0%, KCU= 0.3МДж/М .

Сталь 03Н18К9М5Т теплоустойчива до 450 С. При более высоких

температурах мартенсит распадается и механические свойства ее

понижаются.

Применение мартентитно-стареющих сталей

Мартенситно-стареющие стали применяют для изготовления деталей

ответственного назначения, которым нужна высокая прочность и хорошая

вязкость при низких и невысоких температурах. Эти стали используют в

самолетостроении, ракетостроении, машиностроении, в криогенной технике.

Также эти стали можно использовать для изготовления пружин и упругих

элементов, гибких гидравлических шлангов, подшипников и болтов, сосудов

высокого давления, в часовой промышленности. Из этих сталей производят

полуфабрикаты в виде поковок, сортового проката, листов, полос, лент, труб.