Ковалева А.А. Специальные стали и сплавы

Подождите немного. Документ загружается.

41

Таблица 8

Свойства арматурных сталей повышенной прочности

П р и м е ч а н и е. Диаметр стержня составляет 10–40 мм.

Для работы при низких температурах лучше использовать сталь с

меньшим содержанием углерода или после термической обработки.

Арматурная сталь может быть свариваемой и несвариваемой. При

содержании углерода более 0,26 % сталь хорошо сваривается, а при более

высоком содержании углерода – плохо сваривается из-за потери

пластичности в околошовной зоне. Хорошо свариваются стали 20Х2ГЦ, Ст3,

Ст5, 18Г2С. Самая дорогая сталь 20Х2ГЦ.

Несвариваемая сталь 65ГС характеризуется повышенной способностью

к подкаливанию, но при содержании углерода и марганца на верхнем пределе

не обладает необходимой пластичностью.

Производство арматурных сталей высших уровней прочности (класс А-

IV и выше) у нас только осваивается.

В Англии, Германии горячекатаная арматурная сталь 60/90

(σ

0,2

> 600 МПа, σ

в

> 900 МПа) по своим свойствам соответствует А-IV

классу и представляет собой рессорно-пружинную сталь.

В США изготавливают термически упрочненную арматуру с

σ

т

≥ 900 МПа, σ

в

≥ 1 050 МПа.

В Японии арматуру готовят из низколегированных сталей,

упрочненных путем закалки и отпуска с нагревом токами высокой частоты.

Это обеспечивает получение мелкозернистой структуры с высоким

комплексом прочностных и пластических свойств.

Арматурные стали, изготавливаемые в России, по механическим

характеристикам не уступают соответствующим сталям, применяемым за

рубежом.

Сравнение характеристик арматурных сталей, используемых в России

и за рубежом, показало, что по техническому уровню отечественные

стандарты в отношении некоторых требований превосходят зарубежные. Так,

в отечественных стандартах установлены требования по механическим

свойствам и по химическому составу сталей, тогда как в зарубежных

Класс

стали

Механические

свойства, не менее

Марка стали

Испытание

на изгиб в холод

ном

с

о

стоянии

σ

в

, МПа

σ

0,2

,

МПа

δ

,

%

в горячеката

ном

состоянии

в упрочнен

ном

состоянии

α, град

с, мм

А

-

IV

900

600

8

–

Ст5, 35ГС

45

5

d

А

-

V

1 050

800

7

–

Ст6, 35ГС

45

5

d

А-VI 1 200 1 000 6 – 45С 45

5d

А

-

VII

1 400

1 200

5

–

45С, 20ХГС2

45

5

d

42

подобные требования либо отсутствуют, либо существуют для очень

ограниченного числа элементов. Согласно стандартам зарубежных стран,

содержание вредных примесей фосфора и серы в стали, как правило,

значительно выше, допускаемых у нас.

Необходимость в стали повышенной прочности для предварительно

напряженных конструкций заставила искать новые пути повышения

прочности арматуры. В результате на промышленных предприятиях

получил распространение метод упрочнения арматуры из горячекатаной

стали Ст5, 25Г2С и 35ГС посредством вытяжки до заданной и

контролируемой величины напряжения и предварительного удлинения

(табл. 9).

Таблица 9

Механические свойства упрочненных арматурных сталей

Клас

с

стали

Марка стали Механические свойства

в горячекатаном

состоянии

в термоупрочняемом

состоянии

σ

в

, МПа

σ

т

,

МПа

δ, %

А-I Ст 3 – 380 240 25

А

-

II

Ст5, 18Г2С

–

500

300

19

А

-

III

35ГС, 25ГС2

–

600

400

14

А-IV 80С, 20Х2ГЦ 10Г2С 900 600 6

А

-

V

23Х2Г2Т

Ст5, 35ГС

1 050

800

6

А

-

VI

–

20Г2С, 20ГС

1 200

1 000

5

А-

VII

– 45С 1 400 1 200 5

Применение высокопрочной горячекатаной или термически

упрочненной стали для напрягаемой стержневой арматуры является более

эффективным и экономичным, чем использование стали, упрочненной путем

холодной вытяжки. Использование термически упрочненной арматуры

экономит до 22 % металла.

Холоднодеформированная сталь не выдерживает конкуренции с

горячекатаной. Склонность такой арматуры к хрупкому разрушению

повышена. Она уступает и по прочности, кроме того, для ее изготовления

необходимо специальное оборудование.

Стали классов А-I, A-II, A-III являются обязательно свариваемыми. К

горячекатаной стали класса А-IV предъявляется требование по

свариваемости лишь в отношении стыкования стержней контактной и

дуговой электросваркой.

43

Лекция № 6.

План лекции:

Машиностроительные стали.

Стали для глубокой вытяжки.

Поверхностно-упрочняемые стали.

МАШИНОСТРОИТЕЛЬНЫЕ СТАЛИ

Определение сталей.

Качественные углеродистые стали. Достоинства и недостатки сталей.

ГОСТ 1050-74, ГОСТ 360-71. Влияние углерода на механические свойства

сталей.

Машиностроительными называют конструкционные стали,

предназначенные для изготовления деталей машин, механизмов и отдельных

видов изделий.

В зависимости от назначения к машиностроительным сталям

предъявляются разные требования: высокая прочность (сочетание прочности,

вязкости, пластичности), определенные технологические свойства – хорошая

обрабатываемость давлением, резанием, сваркой; малая склонность к

трещинообразованию, короблению, обезуглероживанию при термической

обработке; а также износостойкость, теплоустойчивость, определенные

физические свойства.

Машиностроительные стали классифицируют:

по составу – углеродистые, легированные;

по обработке – улучшаемые, нормализуемые, цементуемые,

азотируемые и т.д.;

по назначению – пружинные, подшипниковые, криогенные и т.д.

Легированные стали используют для изготовления наиболее

ответственных, тяжело нагруженных деталей. Легированные стали

подвергают закалке с отпуском. Температуру отпуска выбирают в

зависимости от требований к детали. Чаще применяют закалку с высоким

отпуском (при 550–680

о

С), т.е. улучшение. Легированные стали после

закалки и отпуска имеют свойства, которые зависят от прокаливаемости.

Улучшаемые стали

Для упрочнения улучшением применяют стали, содержащие 0,3–0,4 %

С, до 3–5 % легирующих элементов (Cr, Ni, Mn, W, Mo, Si) и до 1 % V, Nb,

Ti, Zr. Чем больше легирующих элементов, тем больше прокаливаемость

стали. Чем больше сечение детали, тем более легированную сталь нужно

44

выбирать. Для повышения свойств ответственных тяжело нагруженных

деталей применяют низколегированные и легированные стали после закалки

и низкого отпуска (200

о

С) и после улучшения. Подбирая химический состав,

можно получить стали с высокой прочностью, повышенной пластичностью и

вязкостью.

Легирующие элементы, влияя на процессы отпуска, рост аустенитного

зерна, устойчивость аустенита при переохлаждении, на изменение структуры

мартенсита, феррита и карбидной фазы, могут изменять механические

свойства. Свойства улучшаемой стали зависят от прокаливаемости, а

легирующие элементы ее увеличивают. При полной прокаливаемости

структура полностью мартенситна, при неполной – наряду с мартенситом

появляются продукты распада аустенита, промежуточные структуры –

бейнит, феррито-перлитная смесь (например, 18Х2Н4ФМА). Небольшое

количество остаточного аустенита может увеличить пластичность (при

расположении между мартенситными иглами); если он нестабилен, то может

при отпуске распадаться на феррит и карбид, охрупчивая сталь. Обычно

содержание углерода ограничивают 0,2–0,5 %. Сумма основных легирующих

элементов (Cr, Ni, W, Mo, Mn, Si) не должна превышать 5 %.

Наиболее часто используют стали марок 40Х, 40ХР, 40ХНМ, 35Х2Аф,

40Х2АФЕ, 30ХГСА. Выбор марки стали зависит от размера детали, а уровень

прочности обуславливает вид и режим термообработки, и температуру

отпуска. Наличие концентраторов напряжений и динамических нагрузок

определяет необходимость легирования. Стали перечисленных марок имеют и

недостатки, а именно флокеночувствительность, анизотропию свойств.

Данные стали склонны к отпускной хрупкости, поэтому после отпуска нельзя

охлаждать их с печью, нужно использовать масло или воду.

Можно использовать стали марок 40Г2, 35Г2, 50Г2, их

прокаливаемость больше, чем у хромистых сталей, но они склонны к росту

зерна за счет легирования марганцем, и чувствительны к перегреву. Стали

20ХГТ, 40ХГТ имеют лучшие свойства и большую устойчивость

переохлажденного аустенита. Сталь 40ХН можно заменить на 35ХГФ,

30Х3МФ, 35ХМ, 30ХН2МА, 20ХН3А. Это наиболее качественные стали, и

применяются они для более ответственных деталей.

Наиболее ответственные детали изготавливают из сталей,

упрочняемых после закалки и высокого отпуска. Температура отпуска

изменяется в зависимости от требуемого уровня свойств. Наиболее часто

применяют отпуск при температурах 550 - 680 ºС. Такая обработка

способствует получению высокой конструктивной прочности деталей-

достаточно высокая прочность сочетается с высокой пластичностью,

вязкостью и небольшой склонностью к хрупким разрушениям. Легирование,

влияя на процессы, происходящие при закалке и отпуске, оказывает влияние

и на механические свойства улучшаемых сталей. Один и тот же элемент

45

будет по разному влиять на размер зерна аустенита, его стабильность,

структуру мартенсита. свойства феррита и другие факторы. Легирование

таким образом имеет многоцелевое назначение.

Свойства сталей зависят от прокаливаемости. Так как структура стали

по сечению будет различной, то и свойства будут разными. Полная

прокаливаемость приводит к образованию мартенсита, а неполная - наряду с

мартенситом, образуются продукты распада аустенита ( верхний и нижний

бейнит. или феррито- цементитная смесь). Появление феррито-цементитной

смеси снижает прочность и пластичность стали. Особенно структура

верхнего бейнита способствует снижению характеристик сопротивления

разрушению. Это приводит к повышению порога хладноломкости на 120 -

140ºС, резко снижается работа по распространению трещины.

Марки легированных улучшаемых сталей определены ГОСТ 4543-71.

Основными легирующими элементами служат хром, марганец, никель.

молибден, бор, ванадий и т.д. Содержание углерода 0.25 - 0.50 %.

Наилучшими являются стали, комплексно легтрованные никелем, хромом,

молибденом или вольфрамом. Например:38ХН3МФА

Азотируемые стали

Азотирование – процесс поверхностного насыщения стали азотом,

позволяющий создать высокую твердость поверхности, улучшить

износостойкость, теплостойкость, коррозионную стойкость, а также

повысить усталостную прочность.

Процесс азотирования заключается в выдержке деталей в атмосфере

аммиака при температурах до 600–620

о

С (низкотемпературное

азотирование) длительное время (до 60 ч). Наиболее часто процесс

осуществляется в газовых средах на основе аммиака. Азотирование является

конечной операцией термической обработки, поэтому перед ним необходимо

провести закалку и высокий отпуск или совместить азотирование с отпуском.

Строение диффузионного слоя азотированных сталей определяют по

диаграмме Fe–N. При температурах меньше 590

о

С (температура эвтектоида)

структура состоит из трех фаз: ε (Fe

2

N), γ*(Fe

4

N) и α-твердого раствора.

Формирование структуры слоя зависит от химического состава стали,

температуры, длительности выдержки и скорости охлаждения. Структура

состоит из следующих фаз:

ε (синий слой) → γ* (белый слой) → α + γ* (серый слой) →

белые зерна

→ α (сердцевина),

где α – азотистый феррит; γ – азотистый аустенит; γ* – нитрид Fe

4

N,

фаза внедрения (с гранецентрированной кубической решеткой – ГЦК);

ε – нитрид Fe

2

N, фаза внедрения (гексагональная решетка).

46

Со многими элементами (Cr, Mn, Ai, Ti, Mo, V и др.) азот образует

нитриды, за счет чего и происходит увеличение твердости поверхностного

слоя.

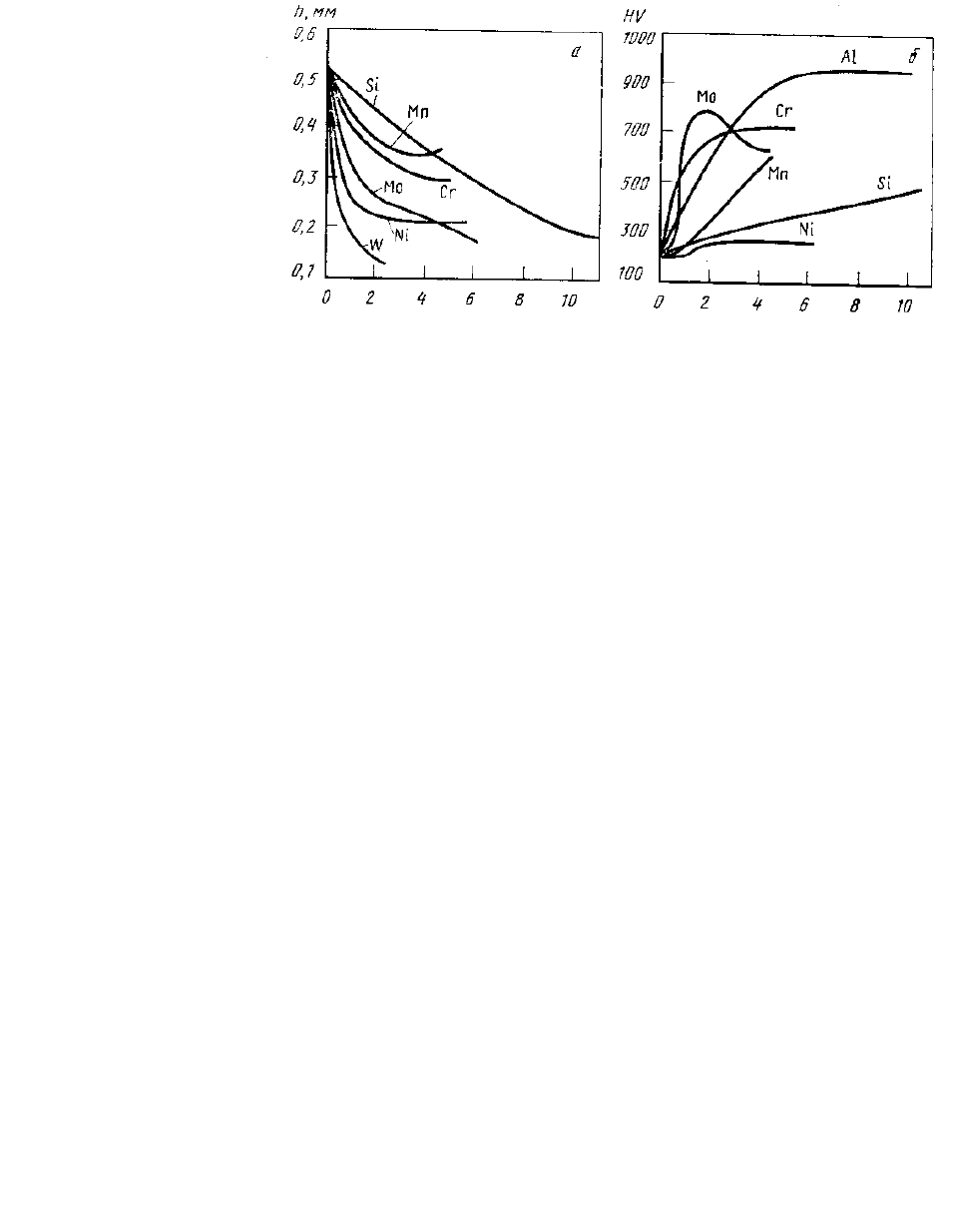

Легирующие элементы существенно влияют на глубину h

азотируемого слоя и твердость поверхности HV (рис. 14).

Л.э., % Л.э., %

а б

Рис.14 Влияние легирующих элементов на глубину слоя (а) и микротвердость (б)

Уменьшение глубины слоя при введении легирующих элементов

связано с понижением диффузии азота. Углерод также уменьшает диффузию

азота в феррите и глубину азотируемого слоя. Некоторые элементы,

например титан, усиливают хрупкость слоя. Наиболее часто применяют

сталь 38Х2МЮА. В сталях без алюминия (30Х3ВА, 30Х3МФ, 40ХНВА и др.)

хрупкость меньше, чем в стали 38Х2МЮА.

При азотировании образуется тонкий слой нитридов, поэтому твердость

резко понижается при удалении от слоя к сердцевине. Наиболее высокие

механические свойства получают при комплексном легировании. При

совместном легировании Cr, Mo, Al твердость стали после азотирования

достигает 1 200 HV, в то время как после цементации и закалки – 900 HV.

Азотированию подвергают среднеуглеродистые легированные

стальные изделия в термически обработанном состоянии. Участки деталей,

не требующие азотирования, необходимо покрыть слоем олова, лаком

или жидким стеклом. Глубина азотированного слоя составляет 0,3–0,6 мм,

скорость азотирования υ ≤ 0,01 мм/ч. В результате азотирования повышается

твердость, износостойкость, коррозионные свойства сохраняются до 500

о

С.

После азотирования не нужно проводить закалки, поэтому у изделия нет

корабления, высоких внутренних напряжений и трещинообразования.

Однако длительность процесса азотирования, необходимость

использования дорогостоящих легированных сталей снижает возможность

применения данной химико-термической обработки.

47

Азотирование используют для упрочнения измерительного инструмента,

гильз, цилиндров, зубчатых колес, шестерен, втулок в машиностроении. В

зависимости от назначения каждый из этих процессов имеет свои

особенности: для повышения твердости и износостойкости (основное

назначение азотирования) азотируют стали, легированные Al, Cr, Mo

(нитраллои), – 35ХМЮА; для повышения усталостной прочности –

легированные стали с нитридообразующими элементами Cr–Ni; для

повышения коррозионной стойкости (декоративное азотирование) – простые

углеродистые стали, содержащие 0,1–1,0 % С.

СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ

Основным требованием, предъявляемым к тонколистовой стали для

автомобильной и пищевой промышленности, является способность к

глубокой вытяжке. Кроме того, они должны удовлетворять требованиям в

отношении химического состава, структуры, термической обработки после

холодной деформации, качеству поверхности.

Важнейшие примеси, определяющие прочностные, пластические,

технологические свойства, являются азот, углерод. кислород, кремний,

марганец, а также сера и фосфор. По ГОСТ 9045-80 содержание элементов

ограничено: С=0.08-0.12%, азота <0.006%, кремния < 0.01%, марганца =0.3-

0.45%, сера <0.025 - 0.035%, фосфор <0.02 - 0.03%, алюминия = 0.2%.

Наличие кислорода оказывает вредное воздействие, повышая склонность

стали к старению. Введение алюминия обеспечивает устойчивость против

старения. Кроме того, титан и алюминий стабилизируют механические

свойства, связывая азот и углерод.

Горячая прокатка влияет на конечные свойства листовой стали для

глубокой вытяжки. Температура конца прокатки 820 - 930º С. Листы

сматывают в рулоны при температурах 540- 730ºС. При горячей прокатке и

последующем остывании полосы происходят фазовые превращения, поэтому

температуру конца прокатки ограничивают. При температуре выше Ас3

конечная величина зерна зависит от размера зерна аустенита перед

рекристаллизацией и от скорости охлаждения при рекристаллизации.

Конечная структура будет однородной .

Если температура конца прокатки падает до значений , находящихся в

интервале А3-А1 , то есть в двухфазной области , то структура будет

аустенито-ферритной. Это отрицательно сказывается на свойствах, так как

образующаяся разнозернистость, снижает механические свойства.

При медленном охлаждении от температур выше А1 по границам зерна

феррита, кроме третичного цементита, располагаются крупные выделения

структурно- свободного цементита, которая образуется как и при горячей

деформации в процессе распада пластинчатого перлита.

48

С увеличением скорости охлаждения и падением температуры смотки

полосы ухудшаются условия для диффузионных процессов, цементит

выделяется в виде мелких включений.

При холодной деформации важна суммарная степень обжатия, так как

она влияет на кинетику роста зерна феррита при отжиге, температуру

рекристаллизации и механические свойства при вытяжке. Преимущество

высоких степеней обжатия ( 50-70%) при холодной прокатке заключаются в

увеличении скорости диффузионных процессов раздробления вторичных

фаз, что способствует их равномерному распределению в структуре. После

такого обжатия рекристаллизационные процессы начинаются уже при

температурах выше 500ºС. Однако скорость диффузии при таких

температурах небольшая и требует длительного времени. Структура стали

при этом получается неблагоприятной из-за малого размера зерна, наличия

дефектов и высоких внутренних напряжений.

Холоднокатаная тонколистовая сталь типа 08, 08ю, 08кп применяется

для штамповки деталей сложной вытяжки (СВ), особо сложной вытяжки

(ОСВ). Материал для штамповки должен быть пластичным и иметь высокое

значение нормальной анизотропии. которая определяется отношением

значений деформации по ширине и толщине полосы при растяжении плоских

образцов. Низкое значение σт/σв говорит о большом ресурсе пластичности и

хорошей штампуемости. Если отношение σт/σв =0.75 , то штампуемость

материала плохая.

На способность к глубокой вытяжке в основном влияет размер

ферритного зерна и его форма, а также распределение включений и

цементита. Наилучшие свойства получаются в стали, когда глобулярный

цементит равномерно распределен в основной ферритной составляющей.

Менее благоприятна структура пластинчатого перлита, и еще хуже наличие

крупных выделений структурно-свободного цементита по границам зерен.

Оптимальная величина зерна феррита при толщине листа 0.5 - 2.0 мм

составляет 0.026 - 0.037 мм, то есть порядка 7 - 8 балла по шкале ГОСТа.

49

Лекция № 7.

План лекции:

Подшипниковые стали.

ПОДШИПНИКОВЫЕ СТАЛИ

Требования к их свойствам. ГОСТ 801-78.

Влияние величины, формы, характера распределения карбидов на

износ и контактную прочность сталей.

Классификация сталей в зависимости от условий эксплуатации.

Легирование сталей для получения требуемых свойств. Марки.

Виды и режимы предварительной и окончательной термической

обработки для получения необходимой структуры и свойств.

Подшипниковыми называют стали, используемые для изготовления

шариков, роликов и колец подшипников. Стали работают в

жёсткозакаленном состоянии, в трудных условиях, при циклических

асимметрических нагрузках. В шариках и роликах возникают большие

локальные напряжения. Местное разрушение одного из шариков (роликов)

способствует выходу из строя всего подшипника. Возможно выкрашивание

хрупких неметаллических включений, если они располагаются на

поверхности ролика или шарика, что также ведет к разрушению. Хрупкие

карбиды, когда они образуют сетку или скапливаются из-за карбидной

ликвации в отдельных объемах, тоже способствуют разрушению. Стали

поставляют по ГОСТ 801-78, в котором приведены составы сталей общего

назначения и основные требования.

Подшипники являются ответственными деталями машин и

механизмов, поэтому к ним предъявляют повышенные требования:

высокая твердость;

хорошая закаливаемость, которая достигается легированием хромом;

высокая износостойкость, особенно при трении, которая достигается

введением 1,5 % Cr и около 1 % С;

высокий предел усталости при сосредоточенных переменных нагрузках

(высокое сопротивление контактной усталости). Эта характеристика зависит

от количества и расположения неметаллических включений и содержания

водорода. Стали флокеночувствительны. Для снижения содержания

неметаллических включений используют электрошлаковый переплав,

вакуумно-дуговую плавку. Подшипниковые стали в основном выплавляют в

электродуговых печах, с применением рафинирующих переплавов

(электрошлаковый, вакуумно-дуговой, плазменный, электронно-лучевой).

При таких способах выплавки повышается чистота стали по

неметаллическим включениям, по содержанию газов и примесей,

50

увеличивается химическая однородность металла, а также возрастает

плотность стали. Оптимальная термическая обработка и пластическая

деформация позволяют устранить и недостатки выделения и распределения

карбидов;

высокое сопротивление малым пластическим деформациям, что

необходимо для точных приборов;

размерная стабильность. При эксплуатации изменения размеров не

должны превышать 10

-4

–10

-5

мм/мм, что зависит от точности подшипника.

Стабильность обуславливается содержанием остаточного аустенита. Это

нестабильная структурная составляющая, и чем больше ее содержание в

стали, тем сильнее изменяется объем изделия;

высокая статическая грузоподъемность – предельная нагрузка, при

которой остаточная деформация в зоне контакта не превышает 0,01 % от

диаметра шарика, т.е. твердость должна быть максимальной (62–64 HRC).

Подшипниковые стали имеют перлитную структуру заэвтектоидных

сталей. Их механические свойства: σ

в

= 600–730 МПа, HB = 170–207.

Классификация подшипниковых сталей

В связи с жесткостью требований стали классифицируют по условиям

работы:

на стали для подшипников общего назначения (кольца, шарики,

ролики, работающие при температурах 60–300

о

С в неагрессивных средах),

регламентируются по ГОСТ 801-78;

стали для подшипников специального назначения (теплостойкие,

коррозионно-стойкие), регламентируются по техническим условиям.

Для подшипников общего назначения применяют заэвтектоидные

легированные стали после термообработки – закалки и низкого отпуска.

Легирование обеспечивает определенный уровень прокаливаемости и

получение требуемой твердости. Это стали типа ШХ15, ШХ15СГ (табл. 10).

Таблица 10

Химический состав сталей общего назначения, %

Вид подшипников Марка стали С Мn Si Cr

Мелкие

ШХ6 1,05–1,15 0,2–0,4 0,17–0,37 0,4–0,7

ШХ9

1,00

–

1,10

0,2

–

0,4

–

0,9

–

1,2

Крупногабаритные

ШХ10 0,32–0,42 0,4–0,7 – 0,8–1,2

ШХ15

0,95

–

1,05

0,2

–

0,4

–

1,3

–

1,65

ШХ15СГ 0,95–1,05 0,9–1,2 0,40–0,65 –

Детали коррозионно-стойких подшипников изготавливают из стали

95Х18 или 11Х18М. В коррозионно-стойких нержавеющих сталях содержится

до 18 % Cr, который увеличивает твердость за счет образования специальных