Ковалева А.А. Специальные стали и сплавы

Подождите немного. Документ загружается.

51

карбидов, повышает прокаливаемость и придает коррозионную стойкость в

пресной и морской воде, в растворах азотной и уксусной кислот. Сталь

дополнительно легируют Mo, W, Co, V (V ≤ 1,0–1,7 %, т.к. ухудшает

шлифуемость стали).

Для подшипников, работающих при воздействии ударных нагрузок (в

прокатных станах, буровых установках), применяют стали

низкоуглеродистые легированные, с упрочнением цементацией (15Г1,

18ХГТ, 20Х2Н4А).

Для изготовления подшипников крупных габаритов (диаметр больше

400 мм), работающих в тяжелых условиях при больших ударных нагрузках,

применяют цементуемую сталь 20Х2Н4А.

Механические свойства стали зависят от ориентировки волокон,

которые получаются при обработке металлов давлением (ОМД).

Волокнистость возникает из-за вытягивания дендритов при прокатке,

волочении, ковке, штамповке и неметаллических включений при горячей

деформации. Расположение волокон вдоль рабочей поверхности

обуславливает максимальную контактную выносливость, другое их

расположение (под углом) уменьшает ее. Например, если угол равен 45

о

из-за

дефектности, выходящей на рабочую поверхность, контактная выносливость

уменьшается в 5 раз.

Технология термообработки подшипниковых сталей

Целью предварительной термической обработки является улучшение

обрабатываемости резанием и подготовка структуры к окончательной

термической обработке.

Поковки из подшипниковых сталей подвергают сфероидезирующему

отжигу на зернистый перлит, в результате чего появляется возможность

обработки изделий на автоматических станках, повышается

производительность резания и качество поверхности. За счет образования

мелких глобулярных карбидов снижается склонность к росту зерна при

нагреве под закалку, повышается технологичность. Карбиды частично

растворены в аустените и мартенсите соответственно, остальные равномерно

распределены по изделию, что увеличивает прочность и вязкость стали.

Твердость после отжига составляет 179–207 НВ.

Исходная структура перед отжигом должна иметь пластинчатый

перлит, без карбидной сетки. Для исправления дефектов поковок применяют

нормализацию при 900–920

о

С в течение 1 ч с последующим охлаждением на

воздухе (частично устраняется карбидная сетка).

Основной вид предварительной термообработки – сфероидезирующий

отжиг с нагревом в интервале температур между Ас

1

–Ас

3

и медленное

охлаждение на воздухе. Недогрев приводит к получению пластинчатого

перлита, вкрапленного в зернистый перлит, при этом увеличивается

твердость. Перегрев ведет к образованию крупных глобулей зернистого

52

перлита, что ухудшает качество стали. Скорость охлаждения выбирается

такой, чтобы завершилось перлитное превращение А → П (ШХ15 − 600

о

С),

затем можно охлаждать с любой скоростью. Замедленное охлаждение может

вызвать получение неоднородности грубого, крупнозернистого перлита, а

слишком быстрое – образование точечного перлита с повышенной

твердостью.

Можно использовать изотермический отжиг, чтобы распад аустенита

происходил при постоянной температуре, но этот процесс длительный,

порядка 4–5 ч при температуре 730

о

С, поэтому он применяется редко. Отжиг

лучше выполнять в проходных печах.

Контроль качества осуществляется по твердости и микроструктуре с

использованием неразрушающих методов (например, магнитных).

Недогретая структура исправляется другим отжигом, перегретая –

нормализацией и последующим отжигом.

Закалка. Основной вид термической обработки – закалка с низким

отпуском. Детали не должны иметь дефектов (повреждений) поверхности

(рисок, вмятин, ржавчины), они должны быть чистыми и сухими. Режим

закалки выбирают в соответствии с маркой стали и исходной структурой.

Теплопроводность стали ШХ15 позволяет осуществлять нагрев с любой

скоростью без трещинообразования, поэтому выбор скорости нагрева

зависит от размеров и конфигурации подшипников, недопустимо коробление

деталей. Температура нагрева должна обеспечить достаточный прогрев для

получения однородного аустенита, сохранения мелкого зерна и завершения

П → А-превращения (углерод растворяется в аустените до содержания 0,55–

0,65 %).

Длительность нагрева влияет на содержание углерода в аустените

(время нагрева влияет на качество закалки), время нагрева возрастает с

увеличением диаметра деталей и определяется по формуле

τ = α

S

или τ = α

Ä

,

где Д – диаметр изделия, мм; α – эмпирический коэффициент; S –

толщина стенок, мм.

Для крупногабаритных подшипников (для букс ж/д вагонов),

работающих в условиях динамических нагрузок, используют

высокоуглеродистую хромистую сталь ШХ4 и применяют объемно-

поверхностную закалку с индукционным нагревом.

Температура нагрева под закалку выбирается в зависимости от

химического состава стали, для стали общего назначения это могут быть

температуры 840–860, 830–850, 820–840

о

С. Соблюдение этих узких

интервалов температур необходимо для получения изделий высокого

качества. Даже небольшой перегрев приводит к огрублению структуры и

охрупчиванию стали, что недопустимо. Применение нагрева изделий под

закалку в защитных атмосферах снижает окисление, обезуглероживание, а

53

также отменяет шлифовку поверхности роликов. Такой защитной

атмосферой является эндогаз (Н

2

О, СО

2

, О

2

, СН

4

).

Скорость охлаждения при закалке должна быть определенной, чаще

всего для охлаждения используют минеральное масло. Выбор закалочной

среды зависит от массы деталей, формы, условий нагрева и должен

предотвратить распад переохлажденного аустенита в перлитной и бейнитной

областях.

Структура стали в закаленном состоянии должна быть мартенситной.

Часто при закалке фиксируется остаточный аустенит (10–15 %), который при

эксплуатации может превратиться в мартенсит и изменить объем, что

нежелательно. Поэтому особо важные детали подвергают обработке холодом

непосредственно после закалки. Твердость стали должна быть ≥ 63 HRC.

Отпуск деталей подшипников – это окончательная термическая

операция, она определяет свойства подшипников, их качество. При отпуске

происходит снятие закалочных напряжений, достигается стабильность

структуры и необходимая вязкость.

Интенсивный распад остаточного аустенита наблюдается при нагреве

выше 175

о

С. Остаточный аустенит более устойчив, его твердость снижается,

поэтому температура отпуска для подшипников должна быть 150–160

о

С,

время выдержки – 2 ч. Время выдержки зависит от массы детали и

колеблется от 2,5 до 9 ч. Отпуск должен обеспечить получение твердости до

62 НRС и структуру отпущенного мартенсита с равномерно

распределенными карбидами (избыточными) и минимальным количеством

А

ост

.

В качестве других методов обработки подшипниковых сталей можно

применять изотермическую закалку, индукционный нагрев (с минимальными

выдержками при более высоких температурах ≥ 900

о

С, что вызывает рост

зерен, можно использовать автоматическую линию ЛРТК-79 с гидравлическим

нагревом под закалку и для отпуска).

Термическую обработку подшипников специального назначения

проводят при температурах, соответствующих данным маркам стали.

Например: для теплостойких подшипников применяют стали 8Х4В9Ф2-Ш (ЭИ

347-Ш), 8Х4М4В2Ф1-Ш (ДИ 43-Ш), которые подвергают закалке с высоким

отпуском при 1220–1240

о

С, затем проводят охлаждение в индустриальном

масле (И-12А или И-20А) при 80–130

о

С и трехкратный отпуск в соляных

ваннах при 560–580

о

С, с выдержкой 2 ч каждый и охлаждением на воздухе.

Также для изготовления таких подшипников можно применять и

быстрорежущие стали.

54

а

б

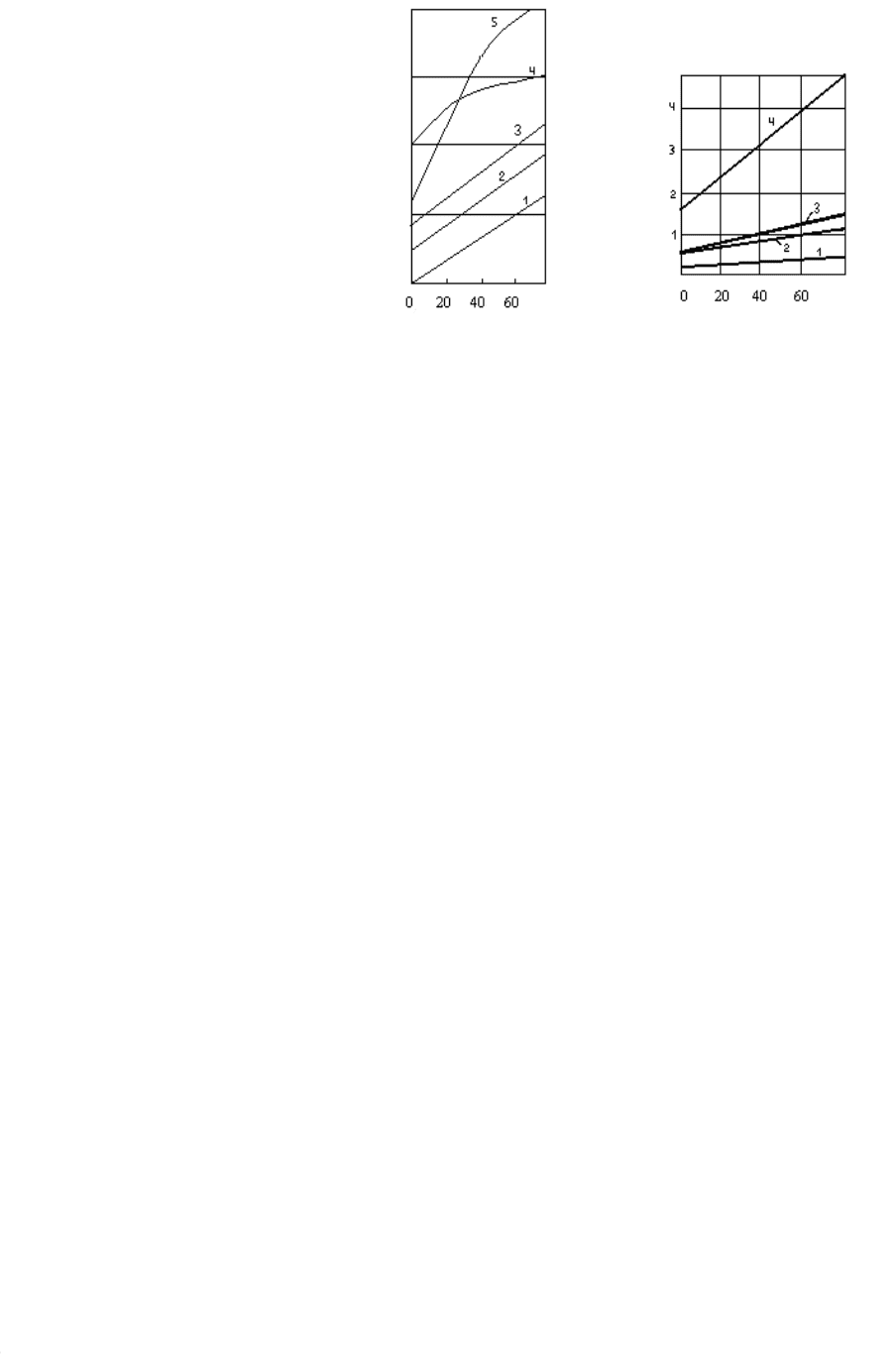

Рис. 15 Влияние степени деформации при ТМО на свойства подшипниковой стали

ШХ15: а – непосредственно после обработки: 1 – закалка; 2 – закалка + отпуск (140 °С, 4

ч); 3 – закалка + отпуск (240 °С, 4 ч); 4 – закалка + отпуск (440 °С, 4 ч); 5 – для плоских

образцов; б – после перекристаллизации: 1 – нагрев (930 °С, 20 мин) + деформация; 2 –

закалка + деформация + отпуск (440 °С, 20 мин); 3 – нагрев (850 °С, 4 мин) + закалка +

отпуск (440 °С, 4 ч); 4 – то же без отпуска

Детали коррозионно-стойких подшипников изготавливают из стали

95Х18 или 11Х18М, а затем их подвергают закалке и низкому отпуску.

Нагрев под закалку осуществляют при 1 040–1 060

о

С с выдержкой более 4

мин и последующим охлаждением в масле (при необходимости проводят

обработку холодом). Получаемая микроструктура – скрыто-

мелкокристаллический мартенсит и избыточные карбиды. Твердость 58–62

HRC. Если изделия должны работать при повышенных температурах, то

отпуск выполняют при 400–420

о

С с выдержкой 5 ч. Твердость ≈ 55 HRC.

Кроме того, подшипниковые стали используют как инструментальные

после закалки и низкого отпуска, когда их склонность к хрупкому

разрушению еще значительна. Для повышения их прочности и пластичности

применяют термомеханическую обработку (ТМО) (рис. 15).

ТМО путем деформирования равновесного аустенита (при температуре

выше Ас

3

) при всех режимах отпуска повышает не только сопротивление

изгибу, но и стрелу прогиба, т.е. существенно увеличивает сопротивление

отрыву. Наибольший эффект ТМО получается (при деформировании

равновесного аустенита) после отпуска при повышенной температуре, когда

твердость стали уже значительно возросла (ВТМО – высокотемпературная

механическая обработка).

Стрела прогиба, мм

ε, %

σ

изг

,

МПа

ε, %

3 000

2 000

1 000

55

Лекция № 8.

План лекции:

Пружинные стали.

Стали повышенной пластичности. (ПНП-стали)

Мартенситно-стареющие стали.

ПРУЖИННЫЕ СТАЛИ.

Требования к ним.

Основные способы упрочнения, термическая обработка.

Влияние легирования на структуру и свойства материала.

Применение.

Работа пружин, рессор и им подобных деталей характеризуется

использованием упругих свойств сталей. Стали, применяемые при

изготовлении упругих элементов, предназначены для восприятия и

смягчения ударов, сотрясений, колебаний, для измерения усилий.

Стали для рессор и пружин представляют собой специальную группу

конструкционных сталей с набором характерных свойств. Стали должны

быть технологичными, достаточно пластичными при горячей и холодной

обработке металла давлением (гибка, штамповка и т.д.), не допустима

склонность к перегреву и обезуглероживанию, необходимо, чтобы сталь

имела высокий предел упругости.

Большая величина упругой суммарной энергии пружины

обуславливается числом и диаметром витков, длиной пружины. Основная

характеристика пружин – жесткость, т.е. способность деформироваться на

определенный размер при заданных нагрузках. Постоянство размеров,

рабочих характеристик, отсутствие поломок свидетельствуют о качестве

пружин.

Высокое сопротивление малым пластическим деформациям обеспечивает

усталостную прочность (сопротивление циклическим нагрузкам).

Стали должны обладать высоким сопротивлением хрупкому

разрушению. Основное свойство пружинных сплавов – сопротивление

малым пластическим деформациям – характеризуют величиной предела

текучести, реже предела пропорциональности и только в последнее время

стали пользоваться пределом упругости. Условный предел упругости

соответствует появлению остаточной деформации ε = 10

-3

или 10

-4

%. Предел

упругости (микротекучести) можно определить по нескольким независимым

признакам: по появлению заданной микропластической деформации (ε =

2⋅10

-6

) после разгрузки, по нарастанию деформации при каждом новом

нагружении и по первому появлению незамкнутой петли упругого

гистерезиса.

56

0 300–400

Т

отп

,

о

С

Рис. 16. Схема влияния температуры отпуска на механические свойства сталей

Пружинные сплавы должны иметь мелкозернистую однородную

структуру и субструктуру, высокую чистоту по неметаллическим

включениям и примесям. Необходимый комплекс свойств достигается

закалкой и отпуском при температуре 300–400

о

C (рис. 16).

Классификация пружинных сталей

Пружинные стали могут быть разделены по способам упрочнения на 4

группы.

1. Стали и сплавы, упрочняемые холодной пластической деформацией

и низкотемпературным отпуском. Это углеродистые и легированные стали

перлитного класса, сюда же можно отнести аустенитные стали, не

испытывающие в процессе холодной пластической деформации фазовых

превращений типа γ → ε или γ → α, а также сплавы Cu (однофазные бронзы,

латуни), Mo, Re, Nb и др.

2. Стали и сплавы, упрочняемые в результате мартенситного

превращения. К ним относят мартенситные углеродистые и легированные

стали, а также стали переходного мартенситно-аустенитного класса.

3. Стали и сплавы, упрочняемые в результате дисперсионного

твердения. Это сплавы на основе систем Fe–Ni–Cr, Fe–Ni, Ni–Cr с добавками

Ti и Al, которые и создают упрочнение. Сюда относят бериллиевую бронзу,

дисперсионно-твердеющие латуни и сплавы на основе драгоценных металлов

Pt–Ag, Pd–Ag и др.

4. Сплавы, упрочняемые в результате внутреннего окисления. Это

сплавы на основе серебра, например Ag–Mg–Ni.

По назначению пружинные стали и сплавы бывают общего и

специального назначения.

Стали общего назначения характеризуются высоким сопротивлением

малым пластическим деформациям, большим пределом прочности при

достаточной вязкости и пластичности. К ним относят легированные стали

мартенситного класса, перлитного класса и углеродистые. В зависимости от

способа упрочнения применяют стали в различных состояниях:

холоднодеформированную, предварительно термически обработанную,

обычно патентированную проволоку и ленту;

холоднодеформированную или отожженную проволоку или ленту;

57

горячекатаный или холоднокатаный прокат или катанку.

Чистоту стали можно обеспечить специальными способами выплавки

или гомогенизацией.

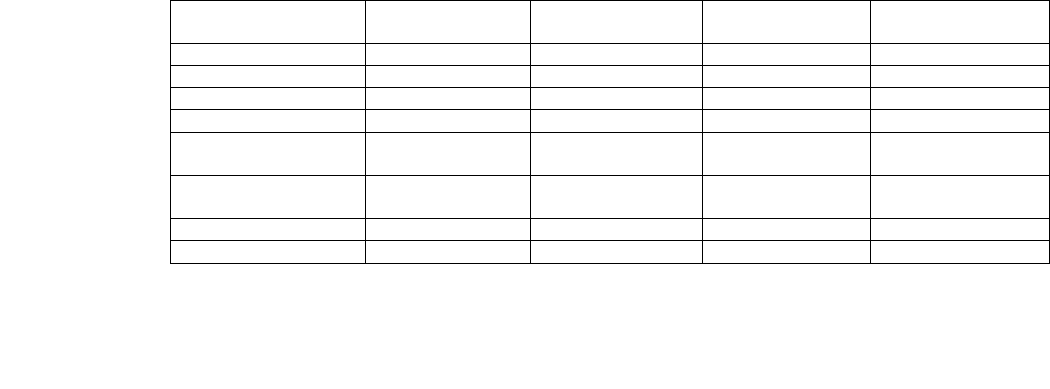

Рис. 17 Влияние содержания кремния на предел упругости стали после закалки и отпуска

при 300

о

С, 1 ч: 1 – 0,4 % С; 2 – 0,6 % С

Легирование пружинной стали необходимо для улучшения

прокаливаемости. Кроме того, легирующие элементы Si, Mn, Cr, V, W и Mo

повышают предел упругости. Кремний способствует образованию фаз,

вытягивающихся в направлении деформирования, и обуславливает

анизотропию свойств. В пружинных сталях это положительное явление, т.к.

повышается ударная вязкость в направлении деформирования. Однако

кремний вызывает также обезуглероживание и графитизацию (получение

черного излома). При небольших концентрациях кремния (до 0,6 %) предел

упругости повышается, особенно при содержании 0,4 % С, вероятно, это

связано с нестабильностью остаточного аустенита (рис. 17).

Марганец не способствует обезуглероживанию и графитизации, но

усиливает чувствительность стали к укрупнению зерна.

Хром повышает релаксационную стойкость пружин, а в сочетании с

кремнием (при содержании 2,5–3,0 %) уменьшает или устраняет опасность

графитизации. Широко используют сталь марки 55ХГ. Сочетание хрома и

ванадия повышает устойчивость против отпуска, поэтому для более

ответственных деталей применяют сталь марки 50ХФ.

Большое влияние на свойства стали оказывает структура и условия

термообработки. Наиболее благоприятна трооститная структура (после

закалки и среднего отпуска).

Вреден в пружинной стали остаточный аустенит, поэтому его

содержание должно быть минимальным. Это достигается средним отпуском

и обработкой холодом.

В качестве пружинных используют конструкционные стали с

повышенным содержанием углерода (0,5–0,7 %), часто с добавками кремния

и марганца. По ГОСТ 14959-79 для упругих изделий можно применять

углеродистые стали марок 65, 70, 55, 75, легированные – 50С2, 65Г, 55ГС,

Si

, %

σ

0,005

МПа

1 400

1 200

1 000

σ

0,005

Гн/м

2

1,4

1,2

58

50ХФА, 60С2Х2, иногда Х7, У10, У8, У9. Механические свойства

регулируются содержанием углерода от 0,5 до 1,15 %.

Термическая обработка пружин общего назначения

Пружинные стали и сплавы могут быть подвергнуты закалке с низким

отпуском, деформации с отпуском, дисперсионным твердением (сплавы на

основе драгоценных металлов – Pt, Au и Ag), закалке со средним отпуском

(для сталей общего назначения).

В зависимости от способа упрочнения стали применяют в различных

состояниях.

Пружины из стали и сплавов, упрочняемых холодной пластической

деформацией с последующим низким отпуском. Этот способ отличается

простотой и экономичностью технологического процесса. Отсутствие

закалки позволяет изготовить пружины с высокой точностью конфигурации.

Обычно используют патентированную проволоку (предварительно

термически обработанную).

Лента или проволока поставляется трех классов прочности – 1П, 2П,

3П. (Увеличивается прочность, но падает вязкость, определяемая числом

гибов).

Пружины отпускают при 240–250

о

C в течение 1 ч для уменьшения

внутренних напряжений и снижения количества остаточного аустенита.

Проволоку, изготовленную путем холодной деформации (волочением,

прокаткой), предварительно патентируют, получая структуру

тонкопластинчатого перлита. При этом сталь упрочняется с увеличением

степени деформации, сохраняя пластичность и вязкость, необходимые для

навивки пружин. Классы точности I, II, IIA, III различают по уровню

механических свойств. Например: стали У7А, У8А, У9А – I класс, 65Г – II и

IIA класс, 45 – III класс.

Чем выше содержание углерода, тем выше прочность проволоки после

патентирования и последующей холодной деформации.

Термическая обработка пружин заключается в их отпуске. Отпуск

увеличивает предел упругости, усталостную прочность, релаксационную

стойкость, уменьшает остаточные напряжения, стабилизирует форму пружин

и силовые характеристики. Такие изменения свойств связывают с

деформационным старением (с образованием сегрегаций из атомов углерода

на дислокациях и дисперсионных частиц карбидов). Режимы отпуска

колеблются, наиболее часто применяют температуры 175–200

о

C. Для

высокоуглеродистых сталей используют один из следующих режимов: 175

о

C, 2 ч; 220–300

о

C, 1 ч; 350

о

C, 15 мин; 450

о

C, 5 с.

Отпуск проводят в печах-ваннах с горячим маслом или соляным

раствором.

59

Для подготовки исходной структуры, кроме патентирования, можно

применять нормализацию, изометрическую закалку, закалку со скоростным

электроотпуском.

Пружины, упрочненные закалкой с отпуском. Для такого упрочнения

используют холоднодеформированную проволоку или ленту, а также

сортовой прокат. Закалка должна обеспечить получение мартенситной

структуры без участков троостита и минимальное количество остаточного

аустенита. Можно после закалки провести обработку холодом. Нагрев

пружин лучше осуществлять в защитной атмосфере, вакууме.

Окончательные свойства определяет отпуск, он увеличивает предел

упругости. Для сталей с содержанием 0,5–0,7 % С максимальное значение σ

y

достигается при отпуске с температурой, равной 250

о

C, а для легированных

сталей – при 300–350

о

C.

Во избежание коагуляции карбидов, отпуск регламентируют по

температуре и времени. Например, для стали У10А отпуск проводят при

температуре 250

о

C (15 мин) или при 350

о

C (1 с).

Если нагружение пружин осуществляется растяжением или

кручением, то отпуск под нагрузкой (деформационное старение) лучше

проводить после закалки и низкого отпуска. Температура отпуска зависит от

содержания углерода в стали и может колебаться в пределах 200–400

о

C.

Термическая обработка проката из рессорно-пружинных сталей

Для получения требуемой твердости прокат подвергают неполному

отжигу при 700–720

о

C в течение 4–5 ч (либо высокому отпуску). После

такой обработки сталь имеет структуру феррито-перлитную и твердость 285–

321 НВ.

В соответствии с ГОСТ 14959-79 для термообработки рессорной стали,

60С2, 60ХГС, 50ХГ, 50ХГА, 50ХФА, 55ХГР (табл. 11), используют

следующий режим термообработки: Т

зак

= 900–1000

о

C, охлаждающая среда –

масло, Т

отп

= 450–480

о

C, τ = 40–50 мин, охлаждающая среда – вода.

Таблица 11

Химический состав некоторых рессорно-пружинных сталей, %

Марка стали С Si Mn

Другие

элементы

70

0,

67

–

0,75

0,17

–

0,37

0,50

–

0,80

≤ 0,25

Cr

65Г

0,62

–

0,70

0,17

–

0,37

0,90

–

1,20

≤ 0,25 Cr

60С2 0,57–0,65 1,50–2,00 0,60–0,90 ≤ 0,30 Cr

50ХГ 0,46–0,54 0,17–0,37 0,70–1,00 0,90–1,20 Cr

50ХФА 0,46–0,54 0,17–0,37 0,50–0,80

0,80–1,10 Cr

0,1–0,2 V

65С2Н2А 0,61–0,69 1,50–2,00 0,70–1,00

0,80–1,20 W

≤ 0,30 Cr

60С2Н2А 0,56–0,64 1,40–1,80 0,40–0,70 1,40–1,70 Ni

70С2ХА 0,65–0,75 1,40–1,70 0,40–0,60 0,20–0,40 Cr

60

К недостаткам сталей следует отнести рост зерна аустенита и

обезуглероживание.

Кремнистая сталь, содержащая 0,5–0,7 % С и 2–3 % Si после

термообработки (закалка + отпуск), имеет отношение предела текучести к

пределу прочности σ

т

/σ

в

= 90 % и высокий предел усталости, и поэтому ее

применяют для изготовления пружин и рессор.

Положительное влияние кремния на механические свойства стали

проявляется значительно сильнее в присутствии небольшого количества

карбидообразующих элементов, которые снижают графитизацию кремнистой

стали и упрочняют ее карбидную фазу. Поэтому в сталь добавляют ≈ 0,6–0,8

% Mn и 0,3–0,4 Cr.

Сталь предварительно отжигают при 870–850

о

С, V

охл

≈ 60–80

о

С/ч, затем

проводят закалку от 860–880

о

С в масле и отпуск при 400–600

о

С.

Необходимо следить за обезуглероживанием ферритного слоя при

термообработке, т.к. это приводит к снижению предела усталости,

образованию при эксплуатации поверхностных трещин и разрушению.

Горячая прокатка создает в таких сталях структуру с сильно вытянутыми

зернами феррита и перлита, а последующая термообработка способствует

получению в стали волокнистого излома.

Для изготовления коррозионно-стойких пружин в зависимости от

состава агрессивной среды можно применять либо высокохромистую

нержавеющую сталь мартенситного класса типа 30Х13 и 40Х13, либо

аустенитную сталь 12Х18Н9Т. Пружины из таких сталей требуют закалки на

мартенсит с последующим отпуском (~ 300

о

C). Однако для получения

удовлетворительной релаксационной стойкости лучше проводить отпуск при

450–500

о

C (закалка с 1000– 1050

о

C в масле).

Для работы при повышенных температурах пригодны

теплоустойчивые (жаропрочные) стали с низким и средним содержанием

хрома (до 5–6%) с молибденом и ванадием, а также стали, близкие по составу

к быстрорежущей типа Р18.

Для работы при более высоких температурах используют жаропрочные

аустенитные стали или сплавы на основе никеля. Аустенитная коррозионно-

стойкая сталь 12Х8Н9Т приобретает нужные свойства за счет наклепа,

дополнительное их повышение достигается путем отпуска навитых пружин

при 450 °C.

В качестве коррозионно-стойкого в резко агрессивных средах и

немагнитного сплава для пружин и других элементов приборов в США

предложен сплав на кобальтовой основе (эльджиллой) сложного состава. В

России разработана и получила применение модификация этого сплава, не

содержащая титана, алюминия и бериллия (К40НХМ).