Каталог станков

Подождите немного. Документ загружается.

21

Станок оснащен револьверной головкой, стойкой под борштангу для растачивания глубоких

отверстий, механизированным трёхкулачковым патроном.

Станок оснащается устройствами ЧПУ и приводами любых производителей по требованию Заказчика

Техническая характеристика

Диаметр устанавливаемого изделия над станиной мм 670

Диаметр обрабатываемого изделия, мм:

над станиной 500

над суппортом 320

Длина обрабатываемой заготовки, мм 1500 (3000)

Наибольший вес обрабатываемой детали, кг. 850

Наибольшее перемещение суппорта, мм:

по оси X. 605

по оси Z 1260 (2700)

Дискретность задания перемещения по осям X и Z, мкм 1

Число управляемых осей координат 2

Частота вращения шпинделя об/мин 8...2000

Рабочая подача по осям X и Z, мм / мин 1...4000

Наибольшая скорость быстрых перемещений по осям X и Z, мм /мин 10000

Число позиций инструмента на четырехпозиционной головке 4

Мощность электродвигателя главного привода, кВт . 30

Габариты, мм: ..

длина 5500 (7200)

ширина 4255

высота 2130

Масса станка, кг 8000 (9000)

Оборудование за отдельную плату:

□ люнет подвижный (∅20...150 мм);

□ люнет неподвижный (∅40...220 мм);

□ комплект инструментальных блоков для обработки наружных и внутренних поверхностей.

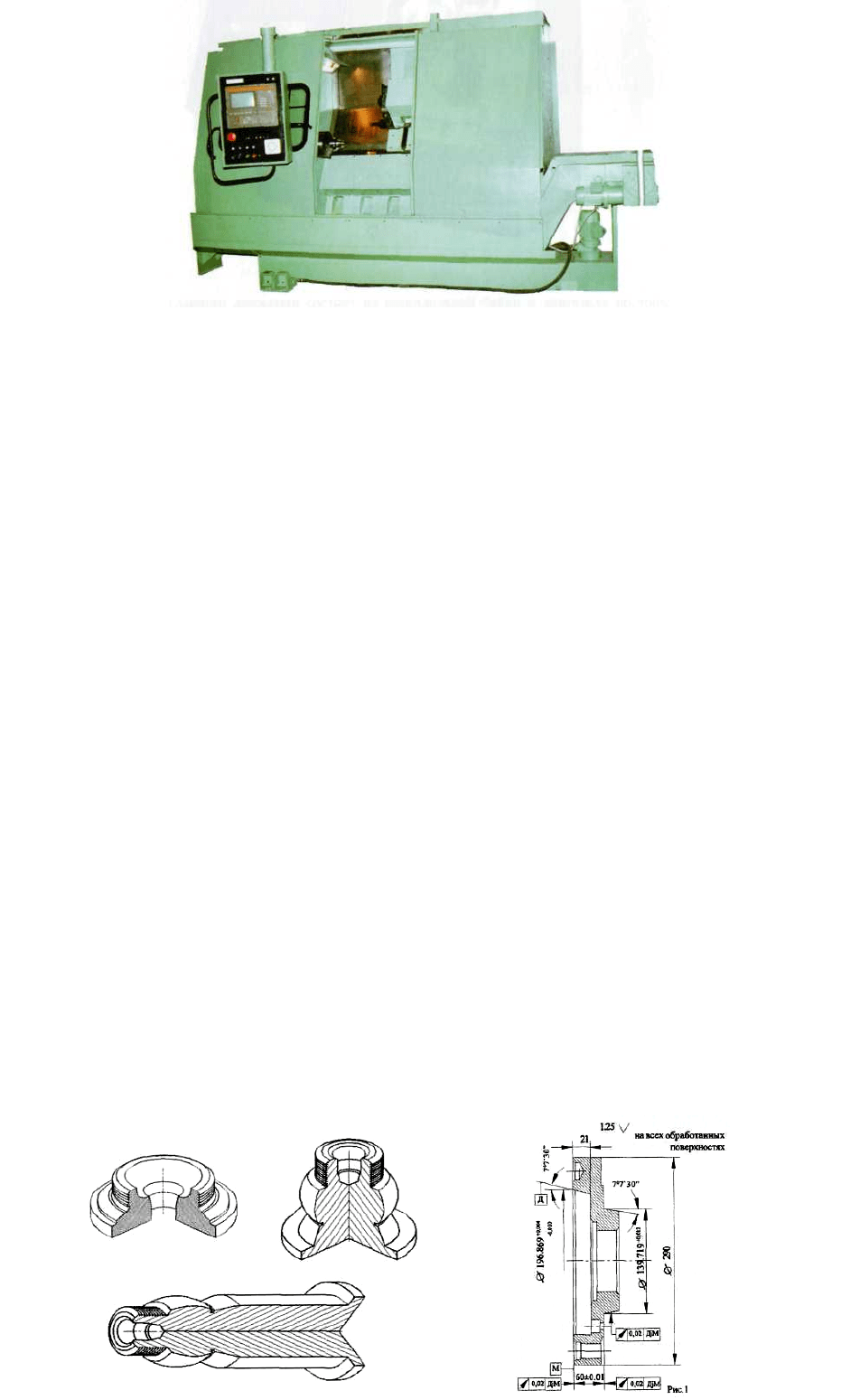

Высокоточные токарные полуавтоматы с ЧПУ

модели РТ777ФЗ, РТ777ПФЗ, РТ777ПРФЗ

Полуавтоматы токарные предназначены для токарной обработки в центрах и патроне деталей с

прямолинейным, ступенчатым, криволинейным профилем в условиях мелкосерийного и серийного

производств. Можно производить наружное точение, растачивание, сверление центровых отверстий,

нарезание резьбы по программе. Класс точности станков не ниже В по ГОСТ 8-82.

• Ряд особых технических решений позволяет производить обработку с высокой чистотой и точностью.

• Полуавтоматы отличаются повышенной надёжностью и эффективностью.

• Высокая степень защищённости оператора делает работу на полуавтоматах вполне безопасной при

самых различных вариантах использования.

• Разумное сочетание в конструкции высоких технологий и наиболее простых и надёжных технических

решений делают полуавтоматы экономичнее аналогов - токарных станков с ЧПУ традиционных конструкций.

22

Возможны исполнения полуавтоматов:

• Патронные, прутковые, патронно-центровые;

• РМЦ - по требованию заказчика;

• Оснащение патронами, самоцентрирующими люнетами, прутковыми магазинами, револьверными

головками, транспортёром стружки различных исполнений;

• Устройства ЧПУ и привода - по требованию заказчика.

Техническая характеристика

РТ777ФЗ-0.6 РТ777ФЗ РТ777ПФЗ

РТ777ПРФЗ

Наибольший диаметр изделия, мм:

устанавливаемого над станиной, мм 630

обрабатываемого над станиной, мм 450

обрабатываемого над суппортом, мм 400

Диаметр отверстия в шпинделе, мм. 97

Наибольший крутящий момент на

шпинделе, Нм

720*

Пределы скоростей быстрых

перемещений, мм/мин

10000

Пределы рабочих подач мм/мин

1 4000

Количество позиций в револьверной

головке

12

Количество управляемых координат

2

Диаметр обрабатываемого прутка, мм 20...85

Наибольшая длина обрабатываемого

изделия, мм

600

1600

320

Наибольшее перемещение суппорта:

в продольном направлении, мм

700

1800

700

в поперечном направлении, мм 300

Высота устанавливаемого резца мм

25

Диаметр патрона мм

315

Диаметр отверстия в револьверной

головке под цилиндрический хвостовик

державки, мм

40

Конец шпинделя по ГОСТ 12595-85

2-8М

Пределы частот вращения* об /мин до 3150

Мощность электродвигателя* кВт до 45

Габаритные размеры полуавтомата:*

длина, мм 4500 6250 4870 6000

ширина, мм 2750

высота, мм 2470

Масса полуавтомата, кг 8000 9000 8000 9000

* Уточняется в зависимости от комплектности

ПРИМЕРЫ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ

23

Гамма токарных полуавтоматов для комплексной обработки

деталей типа «ФЛАНЕЦ» и «ВАЛ»

Полуавтоматы токарные традиционные предназначены для токарной обработки в центрах и патроне

деталей с прямолинейным, ступенчатым, криволинейным профилем в условиях мелкосерийного и серийного

производств. Можно производить наружное точение, растачивание, сверление центровых отверстий,

нарезание резьбы по программе.

Полуавтоматы токарные многоцелевые кроме традиционной токарной обработки позволяют

производить токарную обработку гладких и резьбовых отверстий (торцовых соосных и несоосных,

радиальных), фрезерование радиальных прямолинейных пазов и лысок, торцовых прямолинейных и

фасонных пазов.

Полуавтоматы изготавливаются с приводами и устройствами ЧПУ различных электротехнических

фирм в соответствии с требованиями Заказчика.

Станок эксплуатируется на заводе-изготовителе на чистовой обработки шпинделей.

Модельный ряд станков, входящих в гамму полуавтоматов типа 1757ФЗ

ПАТРОННЫЕ ПАТРОННО-ЦЕНТРОВЫЕ

2-х координатные модели 1П757ФЗ 2-х координатные модели 1757ФЗ

3-х координатные модели 1П757Ф4 3-х координатные модели 1757Ф4

ПАТРОННЫЕ ПАТРОННО-ЦЕНТРОВЫЕ

4-х координатные модели 1П757Ф5 4-х координатные модели 1757Ф5

5-и координатные модели Ш757Ф6 5-и координатные модели 1757Ф6

Технические данные

Патронные

Патронно-центровые

1П757ФЗ 1П757Ф4 1П757Ф5 1П757Ф6 1757Ф3 1757 Ф4 1757Ф5 1757Ф6

Наибольший диаметр заготовки, устанавливаемой, мм:

нал защитным кожухом станины ......................... 750

Наибольший диаметр заготовки, обрабатываемой, мм:

над кожухом станины 650

над суппортом 560

Наибольшая длина обрабатываемой

заготовки, мм . .. ...400 1000 1000

1500 1500

2000 2000 2000 2000

3000 3000 3000 3000

Наибольшее рабочее перемещение

суппорта, мм:

в продольном направлении............... 800

1100

1600

1100

1600

2100 2100 2100 2100

3100 3100 3100 3100

в поперечном направлении.............................420

Количество управляемых формообразующих координат

Количество одновременно управляемых формообразующих

координат..........................2/2 3/3 4/2x2 5/3x2 2/2 3/3 4/2x2 5/3x2

Количество суппортов ....... 1 1 2 2 1 1 2 2

Количество позиций в револьверной головке.............. 12

Количество позиций в нижней

револьверной головке на 2-х суппортных

(станках 12(по заказу 6 или 4) 12(по заказу 6 или 4)

Габаритные размеры, мм:

длина....................................4150 5300...7300

ширина .................................. 2700

высота 2900

Масса, кг ............................... 9.500...9900 11000...15000

24

ТЕХНИЧЕСКИЕ ДАННЫЕ

(общие для всей гаммы полуавтоматов).

Дискретность задания перемещения: Наибольший крутящий момент на шпинделе

по оси Х(на радиусе), мкм - 1,0 изделия, Нм - 2500

по осп Z, мкм - 1,0 Наибольший крутящий момент на шпинделе

по оси С, град - 0,001. вращающегося инструмента, Нм - 100.

Рабочая подача суппорта: Диаметр отверстия в шпинделе, мм - 105.

но оси X, мм / мин 1....4000 Диаметр изделий, зажимаемых в люнетах,

по оси Z, мм / мин - 1...4000 мм - 20...100, 40...170: 150...300; 200...400.

по оси С шпинделя, об / мин - 0,1..10. Наибольшее автоматическое перемещение пи-

Быстрое перемещение суппорта: ноли задней бабки, мм - 160.

по оси X, мм мин - 10000 Наибольший крутящий момент на шпинделе

по оси Z, мм/ мин - 10000 изделия при круговой подаче (ось С), Нм -

по оси С шпинделя, об / мин - 14(20). 600.

Частота вращения шпинделя, Частота вращения инструмента револьвер-

об мин - 10...2000. ной головки, об/ мин - 10...1100 (по заказу

Мощность привода главного движения, 2200).

кВт - 30(60). Максимальный диаметр сверления вращаю-

Наибольшее усилие резания. кН - 20. щимся инструментом револьверной

Пределы значений шага резьб, головки, мм - 30.

обрабатываемых токарным инструментом, Максимальный диаметр резьбы, обрабатыва-

мм - 0,1..9999,9. емой вращающимся инструментом револь

верной головки, мм 16.

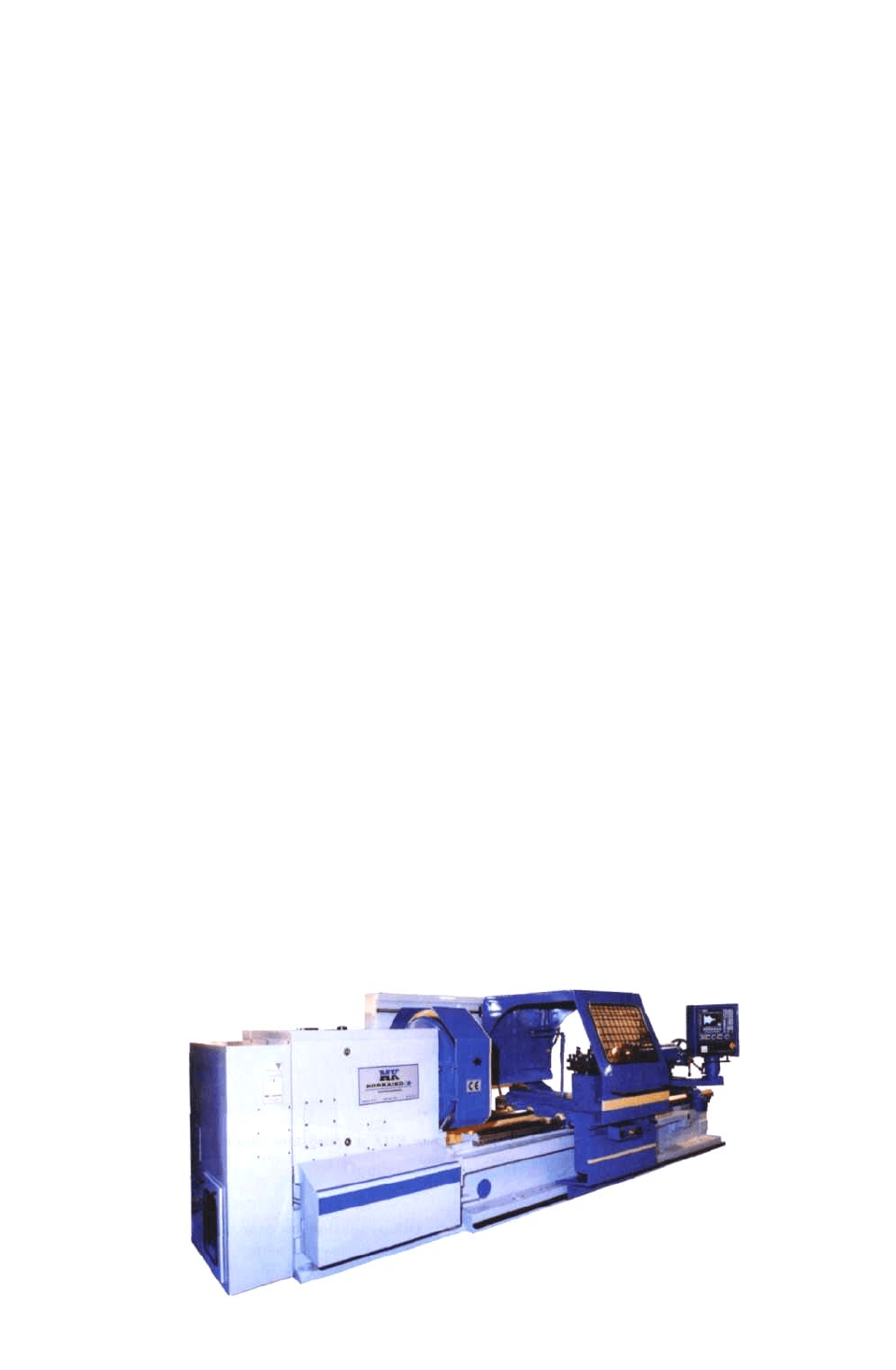

Универсальные токарные станки с оперативной системой

управления

модель 1М63РФЗ, 16К40РФЗ

Станки предназначены для выполнения разнообразных токарных работ, включая точение конусов и

нарезание резьб.

Высокая мощность привода и жёсткость станка, широкий диапазон частоты вращения шпинделя и

подач позволяют полностью использовать возможности прогрессивных инструментов при обработке

различных материалов.

Особенности конструкции

• жёсткость, виброустойчивость и • автоматическое переключение двух

температурная стабильность конструкции диапазонов чисел оборотов простым нажатием

позволяют получать необходимую кнопки на панели управления с

точность обработки; соответствующей индикацией на дисплее;

■ 2-х призменные направляющие станины в ■ в стандартном исполнении используется

сочетании с высокой надёжностью других быстросменный резцедержатель, установленный

узлов обеспечивают длительный срок на резцовых салазках.

эксплуатации станка с сохранением Дополнительно могут быть применены

первоначальной точности; четырёхгранная револьверная головка и стойка

• функциональные кожухи и подвижное под борштангу;

ограждение обеспечивают оптимальную • проёмы в станине обеспечивают хорошее

защиту и безопасность для оператора и удаление стружки. Уборка стружки на

окружающей среды; поддона легко осуществляется сзади станка. В

25

■ маховички современной конструкции и случае большого объёма снимаемой стружки,

поворотный пульт управления, станок может оснащаться стружкоуборочным

расположенные на подвижном ограждении транспортёром.

обеспечивают простоту и безопасность • Электрошкаф закреплён на станке, что

работы на станке; позволяет снизить до минимума занимаемую площадь.

Технические данные

1М63РФЗ 16К40РФЗ

Наибольший диаметр детали, мм:

устанавливаемой над станиной 670 840

обрабатываемой над станиной (с

поворотом резцедержателя).

630

800

обрабатываемой над суппортом 340 490

Наибольшая длина обрабатываемой детали, мм 750... 12000 750...12000

Количество ступеней частот вращения шпинделя 2 2

Частота вращения шпинделя, мин

-1

10...1600 10... 1600

Наибольшая масса устанавливаемой детали кг 3500 3500

Мощность главного привода кВт 22 22

Масса станка (при РМЦ .5000 мм) кг 5800 6000

Габаритные размеры (при РМЦ. 3000 мм), мм

длина 5800 5800

ширина 1950 1950

высота 1900 1900

Станки можно использовать в 4-х основных режимах:

ручная обработка деталей с управлением от маховичков;

работа в режиме обучения станка (после обработки первой детали вручную);

ввод ЦИКЛОВ и параметров обработки на станке в режиме диалога;

работа по управляющей программе, разработанной на рабочем месте программиста.

Станки могут быть оснащены любым устройством ЧПУ и приводами подач: Heidenhein, Siemens,

Fagor, Num и т.д. по требованию заказчика.

Стандартное оборудование: Оборудование за отдельную плату:

□ 3-х кулачковый патрон 0 400 мм; □ 4-х кулачковый патрон ∅ 500 мм;

□ люнет подвижный 0 20...150 мм: □ вращающийся центр задней бабки;

□ люнет неподвижный □ транспортер стружкоудаления;

1М63РФЗ ∅ 40...215 мм. □ ручной 4-х сторонний резцедержатель;

16К40РФЗ ∅ 20...160 мм. □ башмаки для выставки станины.

Станки с оперативной системой управления

модель 1Н65РФЗ, РТ117РФЗ

Станки с оперативной системой управления мод. 1Н65РФЗ, РТ117РФЗ предназначены для

обработки деталей в патроне и между центрами.

Цельная станина станка с двойными закалёнными и отшлифованными призматическими

направляющими обеспечивает максимальную жесткость и виброустойчивость при обработке детали.

Станки оснащены коробкой скоростей с автоматическим переключением диапазонов скоростей.

Станки укомплектованы мощной задней бабкой, что позволяет обрабатывать детали между центрами с

минимальным использованием люнетов.

26

Система ЧПУ находится на стойке справа на каретке. На верхней лицевой части фартука размещены

рукоятки управления по осям: X - поперечного и Z - продольного перемещения суппорта.

Технические данные

1Н65РФЗ РТ117РФЗ

Наибольший диаметр детали, мм:

устанавливаемой над станиной 1000 1200

обрабатываемой над станиной

(с поворотом резцедержателя)

1000 1140

обрабатываемой над суппортом... 650 900

Наибольшая длина обрабатываемой детали, мм 1000...16000 1000...16000

Количество ступеней частот вращения шпинделя 4 4

Частота вращения шпинделя, мин .. 5 .500 5...500

Наибольшая масса устанавливаемой детали, кг 8000 (10000) 8000 (10000)

Мощность главного привода, кВт 30 30

Масса станка (при РМЦ 3000 мм), кг... 12800 13500

Габаритные размеры (при РМЦ 3000 мм), мм:

длина 8300 8300

ширина. 3000 3000

высота 2100 2100

Станки можно использовать в 4-х основных режимах:

□ ручная обработка деталей с управлением от маховичков;

□ работа в режиме обучения станка (после обработки первой детали вручную);

□ ввод циклов и параметров обработки на станке в режиме диалога;

□ работа по управляющей программе, разработанной на рабочем месте программиста.

Данная модель, сочетая последние достижения в вычислительной техники и мощное программное

обеспечение в режимах ручного управления, предоставляет большие возможности при управлении как в

режимах программирования, не прибегая к помощи программиста, так и в исполнении ЧПУ.

Станки могут быть оснащены любым устройством ЧПУ и приводами подач: Heidenhein, Siemens,

Fagor, Num и т.д. по требованию заказчика.

Стандартное оборудование: Оборудование за отдельную плату:

□ 4-х кулачковый патрон ∅ 1000 мм; □ 3-х кулачковый патрон ∅ 400 мм;

□ люнет неподвижный (∅ 70...380 мм); □ люнет ∅ 100...500 мм;

□ люнет подвижный (∅ 70...150 мм). □ люнет открытый ∅ 500...800 мм;

□ транспортер стружкоудаления;

□ башмаки для выставки станины.

Станок токарно-давильный модель РТ305М

Станок изготавливается на базе известного станка 16М30ФЗ с расширенными технологическими

возможностями, обеспечивающими выполнение следующих работ:

1. Токарная обработка патронно-центровых деталей с прямолинейным, ступенчатым, криволинейным

профилем и нарезание резьбы.

2. Ротационная вытяжка давлением деталей типа оболочек цилиндрической, конической, сферической и

фасонных форм - детали тестомесительных машин, бесшовные ёмкости, бункеры, фланцы и т.п.

3. Расточка глубоких отверстий с получением внутреннего, прямолинейного, ступенчатого,

криволинейного профилей и нарезание резьбы.

Станок оснащается оперативным устройством ЧПУ фирм «Siemens» или «FAGOR», которые позволяют

станку работать в 4~ режимах на всех перечисленных технологических операциях.

□ ручная обработка деталей с управлением от маховичков;

□ работа в режиме обучения станка (после обработки первой детали вручную);

□ ввод циклов и параметров обработки на станке в режиме диалога;

□ работа по управляющей программе, разработанной на рабочем месте программиста.

27

Станок комплектуется:

□ трёхкулачковым патроном 0 400 мм:

□ комплектным приводом главного движения и приводами подач по осям X и Z – фирмы «Siemens» или

«FAGOR»;

□ устройством ЧПУ «Sinumerik- 802 D» - фирмы «Siemens» или «FAGOR»;

□ четырёхпозиционной резцовой головкой;

□ блоками для установки резцов, оправками расточными и державками для давильных роликов.

Наибольший диаметр заготовки, устанавливаемой над станиной, мм

Наибольший диаметр заготовки, обрабатываемой над станиной, мм

Наибольший диаметр заготовки, обрабатываемой над суппортом, мм

Наибольшая толщина листа для раскатки из стали с пределом прочности

σ

в ≤

120 кг/ мм- и относительным удлинением ≥20%, мм

Наибольшее усилие на один ролик, кгс

670

500

320

2,5

1000

Наибольшая длина обрабатываемой заготовки, мм 1260 (2760)*

Наибольшая длина растачиваемого отверстия мм 300

Высота устанавливаемого резца мм 32

Диаметры давительных роликов, мм .. 60. 120

Наибольшее перемещение суппорта, мм:

по оси Z 1300 (2800)*

по оси X 500

Дискретность задания перемещения, мкм:

в автоматическом режиме:

по ocu Z 1,0

по оси X 1,0

в оперативном режиме:

по оси Z...

100

по оси X 100

Пределы частот вращения шпинделя, об/мин 10…1600 (10...2000)*

Пределы рабочих подач суппорта, мм/мин:

по оси X

1...4000

по оси Z 1 4000

Пределы скоростей быстрых перемещений суппорта, мм / мин:

по оси X

до 10000

по оси Z до 10000

Мощность главного привода, кВт 30

Суммарная мощность установленных на станке электродвигателей, кВт

Габаритные размеры станка, мм:

50

длина... 4300 (5800)*

ширина. 2770

высота 2130

Масса станка, кг .8000 (10000)*

Станок специальный токарный с ЧПУ

Модель РТ818Ф4

Станок предназначен для нарезания резьбовых поверхностей червяков, шнеков, ходовых винтов с постоянным и

переменным шагами любого профиля методом вихревого фрезерования. Вихревой метод является обработкой резанием с

прерывистым снятием стружки. Преимущества:

□ сокращение основного времени обработки детали по сравнению с нарезанием резьбы резцами

обычным способом;

□ чистота поверхности резьбы почти полностью соответствует чистоте шлифованной;

□ образование суставчатой легко транспортируемой стружки;

□ обработка возможна без охлаждения.

Вихревое нарезание резьбы полностью автоматизировано.

Техническая характеристика и жесткость станка позволяют полностью использовать возможности твердосплавного

инструмента при обработке как черных, так и цветных металлов. За отдельную плату поставляется транспортер стружки.

28

Метод вихревой обработки и оборудование для этого:

Вихревая обработка является наиболее экономичным методом нарезания внутренних и наружных резьб, экструдерных

червяков и других спиралевидных деталей специальных профилей. ОАО «РСЗ» изготавливает вихревые головки, станки и

инструмент для вихревого резьбофрезерования наружных резьб и червяков всевозможных профилей.

К числу обрабатываемых резьбовых профилей относятся:

□ ходовые винты с трапецеидальным профилем, шариковые ходовые винты, шариковые гайки;

□ треугольные резьбы;

□ червяки экструдеров и транспортные шнеки;

□ модульные червяки;

□ винтовая нарезка канатных барабанов.

Техническая характеристика

Наибольший диаметр обрабатываемой заготовки, мм 140

Наибольшая длина обрабатываемой заготовки, мм 800*

Наибольшее перемещение суппорта, мм:

по оси X 100

по оси Z 1000*

Пределы частот вращения шпинделя, об/мин 1 ) 20

Пределы рабочих подач суппорта, мм/об:

по оси X 1) 4000

по оси Z 1) 4000

Скорость быстрых перемещений, мм/мин:

по оси X 10000

по оси Z 7500

Суммарная мощность установленных на станке электродвигателей, кВт 20

Скорость вращения головки вихревой, об/мин 200)400

Угол наклона головки вихревой, градус 24

Мощность привода головки вихревой, кВт 8,5/9,5

Габариты, мм:

Длина 5020

Ширина 4765

Высота 1880

Масса станка, кг 7000

* Возможна поставка станков с наибольшей длиной обрабатываемой детали до 3000 мм.

В зависимости от сложности обрабатываемой поверхности используются станки с числовым программным

управлением, а также с ручным управлением, в т.ч. оснащение универсальных станков специальными вихревыми

головками.

Вращающееся изделие Вращающееся изделие Наружная обработка

29

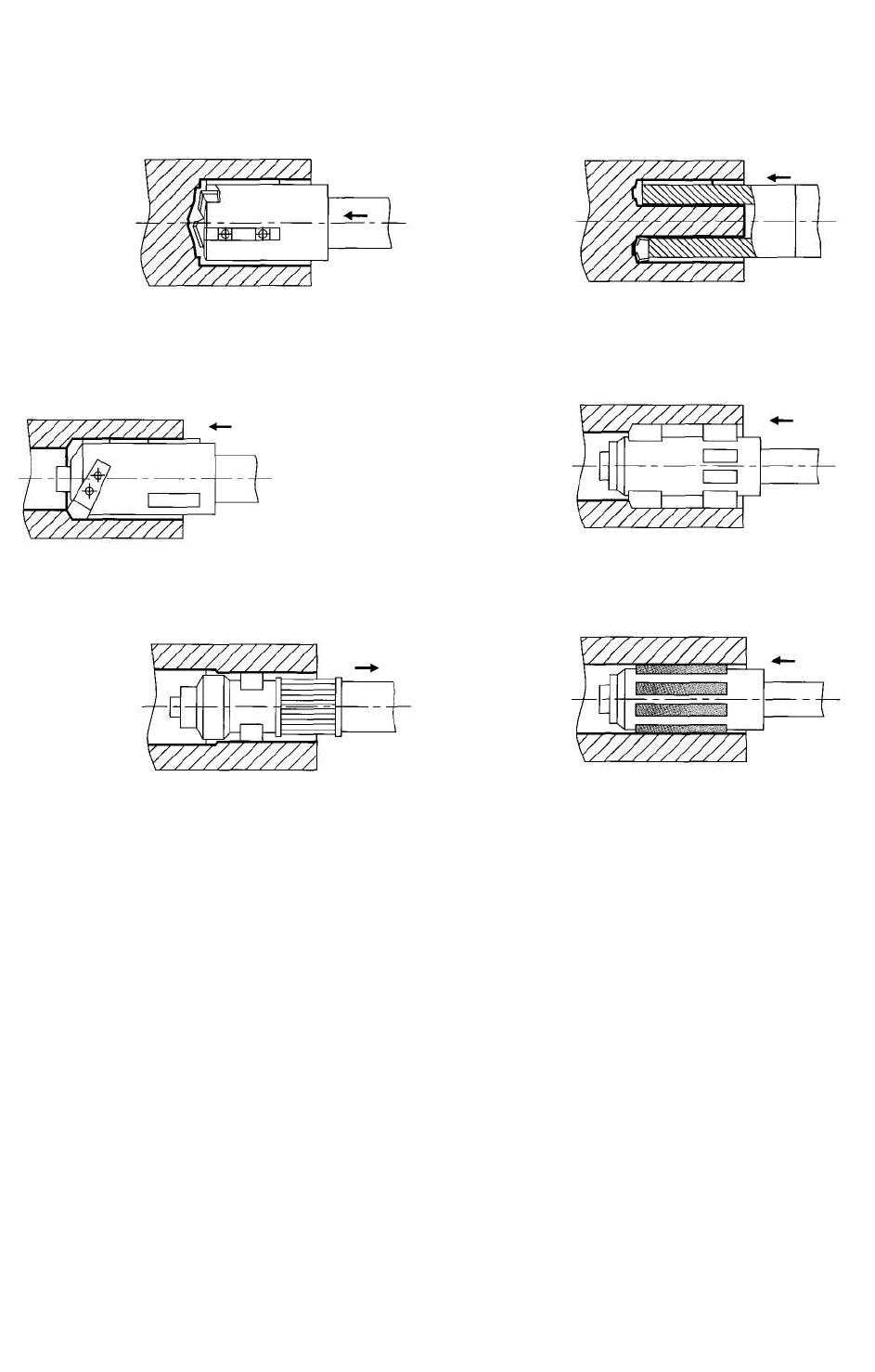

СТАНКИ ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ И

РАСТАЧИВАНИЯ

2825П, 2830П, 2840П, 2850П

Для обеспечения высокого качества и производительности при обработке глубоких отверстий

необходим современный, высокопроизводительный и надежный специальный станок.

Станки для обработки глубоких отверстий производства Рязанского станкостроительного

завода отвечают этим требованиям. Исходя из разнообразных практических задач, были разработаны

специальные станки различных типоразмеров и в различных конструктивных исполнениях.

ИЗ СТАНДАРТНЫХ МОДУЛЕЙ ЦЕЛЫЙ РЯД ТЕХНИЧЕСКИХ ВАРИАЦИЙ

Могут применяться следующие конструктивные формы

Конструктивная форма 1 (станок

токарного исполнения)

Базирование вращающегося изделия в

патроне бабки изделия и роликовых

люнетах. Стебель с установленным

инструментом крепится в стеблевой

бабке. Обработка отверстий

происходит с невращающимся

инструментом.

Конструктивная форма 2 (станок

токарного исполнения)Базирование

вращающегося изделия в патроне бабки

изделия и роликовых люнетах. В

зависимости от технологических

потребностей обработка может

производиться при вращающемся

изделии как невращающимся, так и

вращающимся инструментом.

Конструктивная форма 3 (станок

вертлюжного исполнения)

Базирование вращающегося изделия в

патроне бабки изделия и роликовых

люнетах. Торцы полых заготовок легко

доступны для измерения, для смены

инструмента; работы методом

"вытяжного растачивания". Обработка

происходит с невращающимся

инструментом.

Конструктивная форма 4 (станок

вертлюжного исполнения)

Базирование вращающегося изделия в

патроне бабки изделия и роликовых

люнетах. Стебель с установленным

инструментом крепится в стеблевой

бабке. Обработка может производиться

при вращающемся изделии как невра-

щающимся, так и вращающимся

инструментом.

30

ЭФФЕКТИВНЫЕ СПОСОБЫ ОБРАБОТКИ ДЛЯ ДОСТИЖЕНИЯ ВЫСОКОГО КАЧЕСТВА

Обработка глубоких отверстий с высокой точностью и качеством поверхности считается трудной техологической

операцией.

Используются специальные методы обработки, удовлетворяющие высоким требованиям, предъявляемым к

качеству обработки, и позволяющие значительно сократить технологическое время.

Методы обработки:

Сверление в сплошном материале

Отличается

тем, что весь

высверленный

материал

удаляется в

виде стружки.

Диаметр

сверления 40-

125 мм.

Кольцевое сверление

Применяется

при сверлении

отверстий

диаметром от 80

мм до 500 мм.

Так как в

данном случае

высверливается только кольцевое

пространство, то требуются меньшие затраты

энергии на резание. Возможно использование

высверленного керна

.

Черновое и чистовое растачивание

Применяется для обработки

предварительно отлитых или

просверленных отверстий.

Обеспечиваются требования

по расположению оси

отверстия, ее прямолинейности,

точности диаметральных

размеров и шероховатости

поверхности.

Вытяжное растачивание

Обеспечивает

более точное

расположение

оси отверстия,

а также

применяется

для изделий, в

которых

должна быть выдержана равномерная толщина

стенок.

Раскатывание

Если допуски

должны быть

меньше, а

качество

поверхности

выше, чем в

перечисленных

методах

обработки, то дополнительно применяется

раскатывание.

Технические характеристики 2825П 2830П 2840П 2850П

Высота центров над направляющими, мм 315 400 500 630

Диаметр устанавливаемого изделия, мм

в патроне бабки изделия

в люнете роликовом

50-320

50-320

80-400

80-400

100-500

100-500

160-630

160-630

Диаметр обрабатываемых отверстий, мм

сверление в сплошном материале

при кольцевом сверлении

при растачивании

при раскатывании

40-100

до 250

до 250

до 250

40-100

до 320

до 320

до 320

до 125

до 400

до 400

до 400

до 125

до 500

до 500

до 500

Шпиндельная бабка изделия:

пределы частот вращ., об/мин

мощность эл./двигателя, кВт

макс, крутящий момент, Нм

40-500

23/34

3000

40-500

23/34

3000

16-250

55

8000

16-250

55

8000

Шпиндельная бабка инструмента:

пределы частот вращ., об/мин

мощность эл./двигателя, кВт макс,

крутящий момент, Нм

100-630

30

2000

100-630

30

2000

80-500

55

5000

80-500

55

5000

Привод подач:

рабочая подача, мм/мин (бесступ)

ускоренный ход, мм/мин

наибольшее усилие подачи, Н

5-3000

5000

50000

5-3000

5000

50000

5-3000

5000

50000

5-3000

5000

50000

Производительность

насосной станции подачи СОЖ, л/мин 300 500 640 1000

Наибольший вес обрабатываемого изделия, кг: