Канюков В.Н., Стрекаловская А.Д., Килькинов В.И., Базарова Н.В. Материалы для современной медицины

Подождите немного. Документ загружается.

Происходящее при этом

уплотнение гранул сопровождает-

ся значительным ростом их проч-

ности (например, они выдержива-

ют давление в сотни кг/мм

2

сече-

ния). Причем выбирается такой

режим уплотнения, при котором

РуС осаждается в виде слоев напо-

добие слагающих кристаллы гра-

фита, ориентированных парал-

лельно поверхности первичных

частиц сажи (так называемый ла-

меллярный РуС). По сравнению с

исходной сажей данный пироугле-

род обладает более плотной и хи-

мически инертной структурой.

Далее проводится термо-

окислительная активация (газифи-

кация) полученных гранул в пото-

ке паров воды при 700 - 850

0

С.

Вначале в пироуглеродном покры-

тии развивается система щелевид-

ных пор шириной 1,5 - 2,0 нм. Ко-

гда они достигают частиц сажи,

начинается выгорание последней.

Это приводит к образованию сфе-

рических полостей, чей размер определяется дисперсностью исходной сажи.

При необходимости можно повторить операцию нанесения РуС или других

компонентов, провести высокотемпературную обработку и т.д.

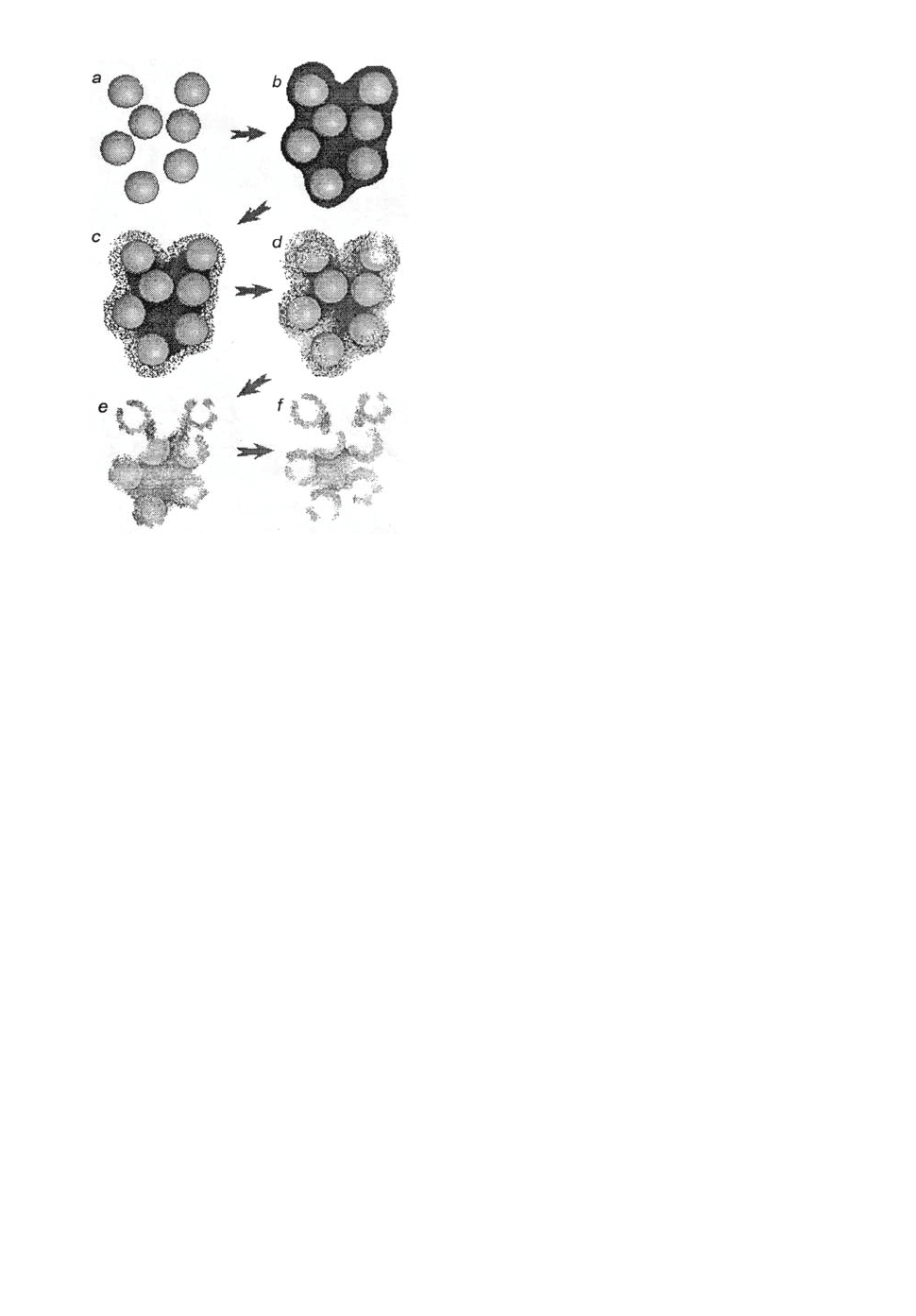

а - гранулы сажи;

b - сажа с нанесенным пароуглеродом;

с, d, e, f - стадии активации.

Рисунок 9 − Схема формирования струк-

туры сибунита

Данная технология позволяет получать новый класс композиционных

ПУМ с широко варьирующими текстурными и структурными характеристика-

ми. Скажем, величина удельной поверхности сибунитов (площадь поверхности,

деленная на массу гранул) колеблется в диапазоне 0,1 - 900 м

2

/г. Аналогично

можно направленно менять объем и распределение пор практически всех раз-

меров. Так, объем макропор − размером 10

2

- 10

4

нм регулируется дисперсно-

стью, условиями обработки и формовки исходной сажи; мезопор − величиной

2 · 10

2

нм − дисперсностью сажи, количеством нанесенного и затем удаленного

РуС; размер микропор (до 2 нм) − условиями газификации, количеством нане-

сенного пироуглерода, дополнительным его нанесением после активации, усло-

виями высокотемпературной обработки. Кстати, при традиционной технологии

выработки ПУМ из каменного угля, древесины, торфа и других твердых угле-

родсодержащих материалов преимущественно растительного происхождения

текстура конечного продукта существенно зависит от исходной.

83

Ранее серьезные проблемы возникали в связи с накоплением минераль-

ных и других примесей, остающихся в составе ПУМ в виде золы. Да и механи-

ческая прочность получаемого материала была недостаточно высока. Техноло-

гия сибунитов решает все эти задачи. Поэтому она запатентована в США и дру-

гих странах. Полупромышленное производство сибунитов организовано в Кон-

структорско-технологическом институте технического углерода СО РАН, пер-

вые опытные партии его закуплены рядом отечественных предприятий и зару-

бежных фирм.

История другого − термокаталитического метода выработки углеродных

композитов началась в конце XIX века, когда американцы Хьюгес и Чемберс

обнаружили и в 1889 году запатентовали способ получения углеродных воло-

кон при пиролизе смеси метана и водорода в железном тигле, а на рубеже

1920-1930-х годов Фишер и Гофман (Германия) впервые описали образование

тех же волокон при разложении окиси углерода на железе. Оказалось, причина

их появления − так называемая каталитическая коррозия. От нее разрушаются

металлические дымоходы, химические реакторы, трубопроводы: при обработке

органических соединений образовываются побочные продукты в виде катали-

тического волокнистого углерода (KBУ); он-то и действует столь негативно.

Много лет усилия специалистов были направлены на борьбу с этим явлением.

В Институте катализа им. Г.К. Борескова СО РАН занялись не только

борьбой с ним, но и поиском условий и катализаторов, позволяющих получать

максимальное количество углерода на единицу массы последних до момента их

полной дезактивации, используя наиболее дешевые углеродсодержащие газы

(например, метан). И работа увенчалась успехом.

Дезактивация – потеря способности катализатора разлагать углеродсо-

держащие газы на углерод и водород.

На сегодня к лучшим можно отнести никелевые и никелево-медные ка-

тализаторы, содержащие 75 - 90 % металла и позволяющие получать из метана

при температуре примерно 500

0

С до 300 г КВУ на 1 г исходного катализатора,

в соответствии с рисунком 10. В результате газ трансформируется в ПУМ, со-

держащий всего до 0,3 % минеральных примесей (меньше, чем в природном

графите), его состав определяется катализатором.

На сегодня к лучшим можно отнести никелевые и никелево-медные ка-

тализаторы, содержащие 75 – 90 % металла и позволяющие получать из метана

при температуре примерно 500

0

С до 300 г КВУ на 1 г исходного катализатора.

В результате газ трансформируется в ПУМ, содержащий всего до 0,3 % мине-

ральных примесей (меньше, чем в природном графите), его состав определяется

катализатором. Получают КВУ следующим образом. Метан разлагается на по-

верхности катализатора (никеля) на водород и углерод; последний растворяется

в металлических частицах до образования неустойчивого при таких температу-

рах карбида. Этот процесс сопровождается реконструкцией и частичным спе-

канием частиц металла. В результате на их поверхности формируются несколь-

ко кристаллических граней. Одни из них наиболее активны в каталитическом

разложении углерода, а у других структура комплементарна (геометрически

подобна) структуре основной плоскости графита.

84

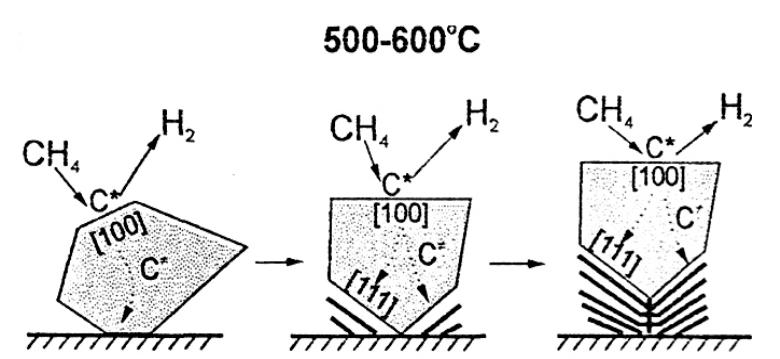

(100) − каталитически активная грань кристалла никеля, где проис

-

ходит (разложение метана на водород и углерод (С*));

(111) − грань кристалла, на которой происходит выделение углерод

а

в виде графитоподобных слоев;

С − атом углерода, находящийся в объеме кристалла.

Рисунок 10 − Схема механизма образования слоев углерода при пи

-

р

олизе углеводородов на металлических катализаторах (на пример

е

никеля)

Разложение метана происходит на поверхности первых граней, после

чего образующийся углерод диффундирует через частицу металла и выделяется

на поверхности других граней в виде графитоподобных слоев. Итак, образова-

ние КВУ идет трехстадийно: индукция, стационарный рост и дезактивация. Пе-

ренос углерода в кристаллах катализатора из зоны образования в зону выделе-

ния обусловлен разницей химических потенциалов фазы углерода в различных

его состояниях. В силу того, что углерод непрерывно выделяется, частицы ка-

тализатора разделяются и начинают «уходить» друг от друга, двигаясь подобно

ракетам, в головных частях которых находятся активные частицы катализатора,

а «хвосты» образованы растущими в случайно изменяющихся направлениях

углеродными волокнами, что приводит к их переплетениям в клубки, по форме

повторяющих исходные гранулы катализатора, в соответствии с рисунком 11.

Необходимым условием образования КВУ является каталитическая ак-

тивность металла при разложении углеводородов до углерода и низкая химиче-

ская устойчивость соединений этого металла с последним. Большинство метал-

лов образует очень стабильные и термостойкие карбиды (вольфрам, ванадий,

титан и др.). Атомный радиус у них равен или превышает 0,13 нм, в этом слу-

чае углерод занимает октаэдрические пустоты в решетке металла и стабилизи-

рует ее. Лишь атомные радиусы Fe, Co, Ni, Сг, Мn меньше 0,13 нм, и внедрение

углерода «разрыхляет» их решетку, ослабляет межатомные связи. Карбиды

этих металлов малостабильны при температурах образования КВУ. Наиболее

активны Ni, Co, Fe и их сплавы (например, с медью). Типы строения волокон

85

КВУ могут быть различны. Они свернуты в цилиндры, если кристаллы катали-

затора представляют собой цилиндры, где активными поверхностями являются

торцевые грани, а выделение углерода в виде графита происходит на боковых

поверхностях, в соответствии с рисунком 12.

Так бывает при разложении углекислого газа на никеле или метана на

железе. Если же каталитически активны цилиндрические поверхности кристал-

ла, то графит выделяется

на торцах в виде пластин, и

они р сполагаются перпен-

дикулярно оси волокна и

параллельно друг другу как

колода карт (разложение

метана на никелево-

медных сплавах). Возмож-

ны и другие варианты.

а

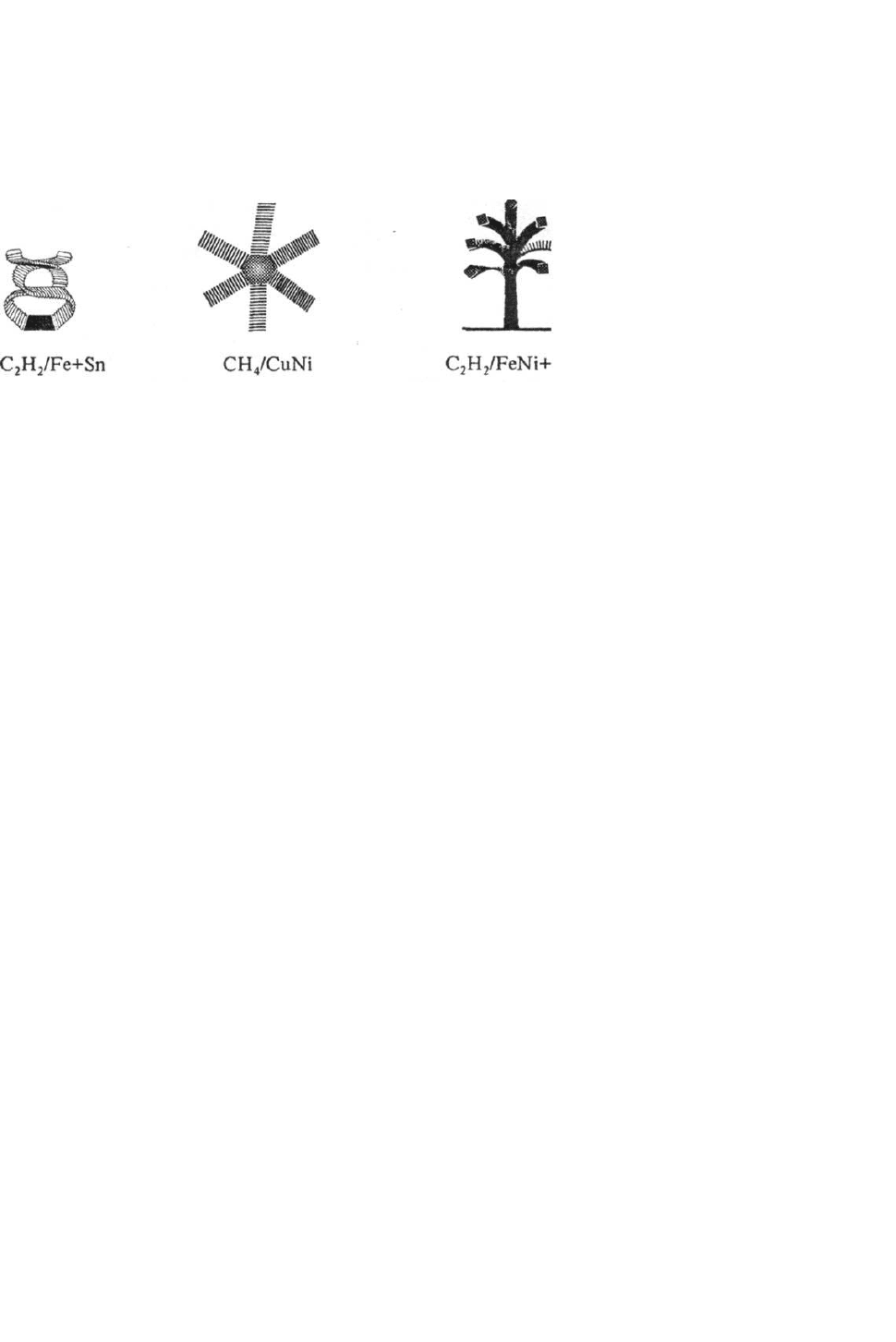

Морфология воло-

кон, определяемая соста-

вом катализатора и исход-

ных газов, температурой и

другими факторами, тоже

может принимать различ-

ные формы: от простых

прямолинейных или скру-

ченных волокон (в том

числе в виде спиралей) до

весьма причудливых форм,

похожих на елочки, празд-

ничные фейерверки или

рисунком 13. Такие формы

образуются при спонтанном диспергировании активных частиц катализатора.

Каталитический

синтез углеродных ма-

териало

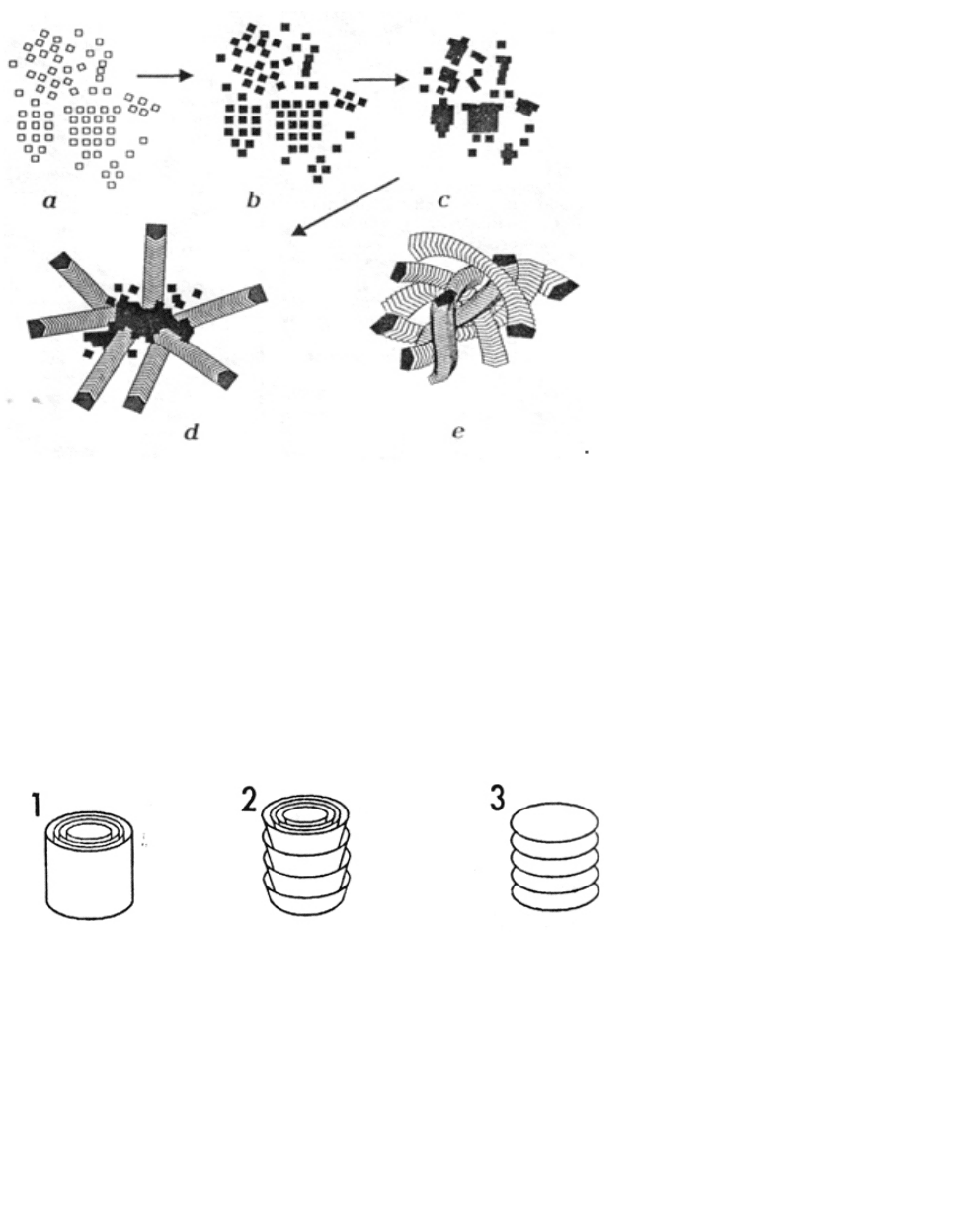

а - исходный катализатор;

b, с - стадии насыщения;

d, e - стадии роста волокон.

Рисунок 11 − Схема формирования структуры

КВУ

даже букеты цветов черного цвета, в соответствии с

1 − свернутые в цилиндры, ориентированные

вдоль оси волокна;

2 – конусообразные;

3 – плоские, расположенные перпендикулярно

оси волокна.

Рисунок 12 − Типы строения графитоподобных

слоев КВУ

в дает неисчер-

паемые возможности

при получении новых

модификаций ПУМ и

углерод-углеродных

композиционных мате-

риалов с уникальной

ологией. Например,

нанося частицы етал-м

лического никеля на по-

верхность сибунита и

проведя на них разложе-

ние метана, можно по-

морф

86

лучить углерод-углеродный композиционный материал «КВУ на сибуните» со

структурой, в которой полые глобулы пироуглерода, слагающие сибунит, до-

полнительно «переплетены» волокнами КВУ. Если же частицы никеля нанести

на поверхность КВУ, то при разложении метана на таком катализаторе образу-

ется углерод-углеродный композиционный материал «КВУ на КВУ» с морфо-

логией частиц, имеющих вид «осьминогов» и «морских ежей».

Контролируемое

нанесение пироуглерода на

внешнюю поверхность

клубков КВУ позволит по-

лучать технологические

материалы ущего - уг-буд

леродные молекулярные

сита, пористое пространст-

во которых «связано» с

внешней с дой калибро-

ванными отверстиями размером 3 - 5 А. Причем термин «молекулярное сито»

реально отражает предназначение материала − разделить смеси на две фракции:

1) с молекулами, имеющими размеры меньше, чем у калиброванных от

ре

верстий

больше

отверст

ь все области практического

-

гранул молекулярного сита (эта фракция будет накапливаться внутри

пористого пространства гранул материала);

2) с молекулами, размеры которых , нежели у калиброванных

ий гранул молекулярного сита (эта фракция станет накапливаться меж-

ду гранулами материала).

Трудно перечислит применения пористых

углеродных материалов. Это пищевая промышленность и медицина, водо- и

воздухоочистка. Материалы из ПУМ используют в аэрокосмонавтике, для про-

тезирования и изготовления спортинвентаря. Из них можно изготавливать де-

тали автомобилей, мебель, элементы зданий и многое другое. Они же − основа

нового поколения электроаккумуляторов. Углерод-углеродные композиты пре-

тендуют на роль важнейшего конструкционного материала XXI века.

6.2 Металлофторопластовые композиционные материалы

Для изготовления антифрикционных узлов различного назначения ши-

роко применяется политетрафторэтилен (ПТФЭ), или фторопласт-4. Однако его

использование в чистом виде ограничено из-за низких механических характе-

ристик, теплопроводности, износостойкости. Эффективным способом устране-

ния перечисленных недостатков является введение ПТФЭ в пористый металли-

ческий каркас, который обеспечивает высокую механическую прочность, жест-

кость и теплопроводность полученного композиционного материала. ПТФЭ, в

свою очередь, придает материалу высокие антифрикционные свойства и позво-

ляет работать без смазки.

При продолжительной работе происходит постепенное изнашивание ан-

тифрикционного слоя и обнажения металлического каркаса, что приводит к его

Рисунок 13 − Виды морфологии КВУ

87

взаимодействию с валом. При этом выделяется значительное количество тепла,

которое вызывает расширение ПТФЭ и его выход на поверхность трения. На-

рушение рабочего слоя делает невозможным проведение финишных операций с

использованием механической обработки для придания соосности опорам.

Предлагаются различные металлофторопластовые композиционные ма-

териалы, структура которых представляет собой объемные, взаимно располо-

женные друг в друге, каркас ПТФЭ и каркас металла. Материалы с данной

структуро становятся теплопров дными и электропроводными, обладают изо-й о

тропностью свойств, что позволяет использовать механическую обработку со

снятием стружки для придания с осности опорам. Особенно необходимыми о

становятся теплопроводность и электропроводность при использовании данных

материалов в антифрикционных системах, так как способствуют снятию стати-

ческого электричества и снижению термонапряженности всей системы в целом.

В качестве армирующего сплава используют: олово, свинец, баббит Б-

83 (ГОСТ 1320-74); припо ПОС-40 и ПОСК 50-1.8; сплав 0% олова, и Вуда (4

40% висмута, 20% свинца). Для придания дополнительной жесткости и прочно-

сти ПТФЭ предварительно наполняют бронзовым порошком марки БРОФ-10-1,

дисперсность частиц которого составляла ~ 0,063 мм.

Для установления эксплуатационных характеристик разработанных ме-

таллофторопластов проводят следующие испытания: определение прочности

при растяжении (ГОСТ 11262-80), при сжатии (ГОСТ 4651-80); проверка теп-

лопроводности (ГОСТ 236630.2-79), электрического сопротивления

(ГОСТ 6433.2-71), антифрикционных характеристик (ГОСТ 110-12-79,

ГОСТ 11629-85), твердости (ГОСТ 4670-К1); испытани на старение е

(ГОСТ 17171-81). Основные механически характеристики приведены в табли-е

це 10.

Результаты по определению теплопроводности и удельного электриче-

ского сопротивления металлофторопластов приведены в таблице 11.

В таблице 12 приведены данные по определению влияния старения на

свойства разработанных металлофторопластов (хранение в полевых условиях в

течение 5 и складских помещениях − 10 лет).

На основании вышеизложенного материала можно сделать следующие

выводы:

1 существует взаимопроникающая структура металлофторопластов, в кото-

рых металлический каркас представляет собой замкнутую решетку в таком

же каркасе полимера;

армирование ПТФЭ взаимопроникающим металлическим каркасом

в 74 - 162 раза увелич

2

ивает теплопроводность, в 10

10

-10

12

раз электриче-

скую проводимость по равнению с чистым полимером;

металлофторопласты с взаимопроникающей структурой обладают ста-

бильными объемными свойствами, что позволяет успе

с

3

шно использовать

финишные операции, например, резку, подпрессовку, калибрование, для

обеспечения соосности опорам;

хранение в полевых условиях в течение 5 лет и складском помещении -

10 лет не влияет на свойства металлофторопластов.

4

88

ние, Ом⋅м

Вт/(м·°С)

ый оловом

8,95×10

3

34,8

1,66×10

4

22,2

ПТФЭ, пропитанный ПОСК 50-18

1,09×10

5

17,3

Бронза - 13,5%, свинец - 15%, ПТФЭ

2,5×10

5

35,4

Бронза - 13,5%, припой ПОСК 50-18 - 15%, ПТФЭ

0,85×10

4

36,8

Бронза – 11,5 %, баббит Б-83 – 15 %, ПТФЭ

0,93×10

4

37,8

89

стов

Таблицa 10 – Основные механические характеристики металлофторопла-

Состав

материала

жатии

МПа

растяже-

нии, МПа

лю, НВ трения

×10

-8

ность,

МПа

торопласт-4

оловом

20,2 41,2 10,5 0,181 2,1 5,6

ПТФЭ, про-

питанный

припоем

ПОС-40

ПТФЭ, про-

питанный

припоем

ПОСК 50-1

ПТФЭ, про-

питанный

баббитом Б-8

Бронза -

13,5%, свинец

- 15%, ПТ

Бронза -

13,5%, ПОСК

50-18 -15%,

ПТФЭ

Бронза -

11,5%, баббит

Б-83 -1 5%,

ПТФЭ

Таблиц

Проч-

ность при

с ,

Прочность

при

Твердость

по Брине-

Коэффи-

циент

Интенсив-

ность износа,

Грузо-

подъем-

Ф ,

пропитанный

20,5 40,1 10,0 0,164 1,8 5,0

8

21,2 40,2 10,3 0,160 1.S 5,5

3

37,2 47,8 11,3 0,151 1,3 6,0

ФЭ

39,8 47,8 12,2 0.144 0,83 6,3

43,5 50,2 16,8 0,155 1,01 7,5

45,6 57,1 18,2 0,159 0,90 8,0

а 11 - Теплопроводность и удельного электрического сопротивления ме-

таллофторопластов

Состав материала

Удельное электри-

ческое сопротивле-

Теплопро-

водность

ПТФЭ, пропитанн

ПТФЭ, пропитанный баббитом Б-83

Таблица 12 - Показатели влияния старения на свойства металлофторопла-

стов

Состав материала

Прочность

при сжатии,

МПа

Коэффици-

ент трения

Грузоподъем-

ность предель-

ная, МПа

Износ при предель-

ной грузоподъемно-

сти, ×10

-8

ПТФЭ, пропитан-

ный баббитом Б-83

37,2 0,151 6,0 1.3

ПТФЭ, пропитан-

ный баббитом Б-83

и подвергнутый

старению

37,22 0,150 6,0 1,31

Бронза – 11,5%,

баббит Б-83 – 15%,

ПТФЭ остальное,

не подвергнут ста-

рению

45,6 0,165 8,0 0,90

Бронза − 11. 5%,

баббит Б-83 − 15%

ПТФЭ - остальное,

подвергнут старе-

нию

45,39 0,159 8,0 0,89

Это позволяет рекомендовать металлофторопласты с взаимопроникаю-

щей структурой для антифрикционных элементов различных узлов и устройств,

работающих при средних нагрузках в сухом режиме трения.

90

7 Композиционные материалы медико-технического назна-

чения

Целанекс

Это торговое наименование ассортимента частично кристаллических

полиэфиров на базе полибутилентерефталата (ПБТ). ПБТ производится мето-

дом поликонденсации в расплаве диметилового эфира терефталевой кислоты с

1,4- бутандинолом.

Основные марки - марки от экстремально текучей 2500 (показатель те-

кучести 40) до вязкотекучих марок 1700 А (с показателем текучести 5).

Армированные марки - наполненные марки стекловолокном

от 10 % до 50 %. В этом случае в маркировке присутствует обозначение GV, где

«GV»- обозначает что данная марка армирована, следующая цифра

«1»обозначает наполнение стекловолокном, а «3» - стеклянными шариками.

Второе значение дроби указывает количественное в «%» наполнение. Сущест-

вуют 10 %, 15 %, 20 %, 30 %, 50 % наполнения.

С антигорючими добавками - специальные марки с минеральными или

иными присадками для улучшения свойств материала. Маркируются, как пра-

вило, дополнительным буквенным обозначением «FL» в маркировке. Однако,

для материалов, произведенных в США, маркировка указывается без данных

букв.

Со стекловолокном и глянцевой поверхностью - данные марки были

специально разработаны для применения их при производстве газовых и элек-

трических плит, а также в других применениях, где необходимы высокая теп-

лостойкость и отличительный внешний вид детали. Эти марки 2302 GV1/15

c 15 % содержанием стекловолокна, 2302 GV 1/20 с 20 % содержанием и 2302

GV 1/30 с 30 % стеклонаполнением являются смесью с ПЭТ, который придает

высокий глянец изделию.

Марки со стекловолокном и минеральными добавками - это также

специальные марки с улучшенными характеристиками.

Целанекс предназначен преимущественно для изготовления высокока-

чественных и ответственных технических формованных деталей в электротех-

нике, в автомобилестроении и в бытовых приборах.

В точной механике и машиностроении Целанекс находит применение в

качестве материала для шестерен, подшипников и других деталей скольжения.

Причем он идеально комбинируется в этом применении с ацеталевым сополи-

мером Хостаформ.

Основными свойствами Целанекс является комбинация замечательных качеств:

− высокая твердость и жесткость;

− длительная прочность;

− высокая теплостойкость, особенно армированных стекловолокном типов

(температура до 140

0

C);

− благоприятные скользящие параметры и износостойкость;

− высокая стабильность формы и размеров, малое влагопоглощение;

91

− хорошие электрические свойства;

− хорошая стойкость по отношению к воздействию химикатов;

− хорошая стойкость по отношению к климатическим воздействиям;

− быстрая кристаллизация, в следствии этого оптимальное время цикла;

− возможность покрытия лаком.

Celstran (Цельстран)

Производственный ассортимент Цельстран охватывает термопласты,

усиленные длинным волокном, которые могут иметь различные свойства в за-

висимости от требований клиентов. В качестве термопласта - матрицы исполь-

зуются практически все частично кристаллические и аморфные термопластич-

ные пластмассы.

Производство осуществляется специальным запатентованным методом

пултрузии, который позволяет получить высокое качество импрегнирования

без повреждения волокна и пропитку каждого сегмента усиливающего волокна.

Усиливающие волокна могут быть при этом из стекла, угля, арамида или не-

ржавеющей стали. Длина волокна - 10-15 мм. Цельстран перерабатывается

преимущественно литьем под давлением.

Цельстран S - содержит волокно нержавеющей стали для электрическо-

го экранирования

Наполненные стекловолокном специальные марки на базе матриц:

ПК/АБС, ПФС, ПУ, ПБТ, ПОМ

- наполненные стекловолокном (40 %), матрицы: ПА, ПФС, ПУ;

- наполненные арамидом (30 %), матрицы: ПА, ПФС, ПОМ.

Цельстран предлагается к применению там, где предпочтительна замена

металла на современные, более легкие, экономичные и подвергающиеся сто-

процентной вторичной переработке материалы. Обычные, наполненные или

армированные коротким стекловолокном пластмассы не удовлетворяют по-

ставленным требованиям. В качестве примеров могут быть названы: структур-

ные, функциональные и декоративные детали в автомобиле (аккумуляторный

отсек, педаль сцепления, рычаг коробки передач, всасывающие трубы, резер-

вуары для кабеля и приборов управления), в электротехнике и электронике (эк-

ранированные к электромагнитному излучению корпуса), в машиностроении

(износостойкие шестерни), изделия для спорта и отдыха (детали лыжных креп-

лений и др). Применяемый в качестве концентрата Цельстран способствует

значительному улучшению свойств вторично перерабатываемого полимерного

материала.

Формованные детали из Цельстран имеют максимально длинные волок-

на и большую долю волокна. Как результат, они демонстрируют высокую ста-

бильность размеров и замечательные механические свойства. Достижимые зна-

чения ударной вязкости, трещиностойкости, прочности, жесткости и усталост-

ной прочности варьируют в зависимости от конкретных целей и могут регули-

роваться комбинацией и соотношением волокна и матрицы, что включает также

разнообразие их химического соединения. Экономичный метод переработки и

краткое время цикла при производстве деталей позволяют получить продукцию

92