Хамагаева И.С. Лабораторный практикум по технологии молока и молочных продуктов

Подождите немного. Документ загружается.

12. Потенциометр

13. Воронки диаметром 7-15 см

14. Сернокислый натрий, безводный

15. Фильтры бумажные диаметром 15 см

16. Фарфоровая ступка (диаметром 5-7 см) с пестиком

17. Нейтральный красный (0,01%-ный раствор на водопроводной воде рН 7,0-7,2).

Лабораторная работа 2

ОЦЕНКА КОНСИСТЕНЦИИ И КОНТРОЛЬ ПРОИЗВОДСТВА СЛИВОЧНОГО

МАСЛА

Консистенция - один из основных показателей, характеризующих потребительские

свойства масла. При комнатной температуре (20

о

С) масло не должно быть излишне твердым

или легкоплавким.

Консистенцию масла обуславливает состояние жировой фазы и соотношение между

затвердевшим (закристаллизованным) и жидким жиром. Агрегатное состояние жира в масле

зависит от многих факторов, в том числе и от способа производства. При выработке масла

способом преобразования высокожирных сливок, масло на выходе из аппарата имеет жид-

кообразную консистенцию, а при выработке способом сбивания – плотную твердообразную

консистенцию.

После стабилизации структуры при минусовой температуре (в течение 20-24 часов)

масло, независимо от способа производства, характеризуется плотной твердообразной кон-

систенцией.

Консистенцию масла определяют при сортировке продукта и для выявления недостат-

ков производства с целью их своевременного устранения. Последнее осуществляется двой-

ным контролем: в процессе производства и после стабилизации структуры.

В процессе выработки масла способом преобразования высокожирных сливок прогно-

зирование консистенции масла производят по скорости затвердевания, приросту температу-

ры масла в ящике и по внешнему виду продукта. При производстве способом сбивания сте-

пень обработки масла определяют по дисперсности плазмы.

Контроль качества и производства после стабилизации структуры включает определе-

ние консистенции пробой на срез и тремоустойчивости, степени распределения плазмы и ин-

тенсивности плесневения масла.

Цель работы: Освоить методы оценки консистенции сливочного масла и ознакомиться

с критериями контроля производства.

Задание 1. Охарактеризовать консистенцию различных образцов масла по шкале

балльной оценки пробой на срез, по термоустойчивости, по степени дисперсности распреде-

ления плазмы и плесневению масла.

Проба на срез позволяет с наибольшей простотой и, при некотором навыке, с достаточ-

ной для сортировки продукта точностью охарактеризовать консистенцию масла по его

структурным свойствам: твердости, плотности, упругости, связности, распределению в масле

водной фазы.

Такие пороки масла, как крошливость, слоистость, рыхлость довольно успешно обна-

руживаются пробой на срез при 5

о

С, когда значительное количество триглицеридов жира на-

ходится в твердом состоянии.

Излишнюю мягкость и легкоплавкость масла можно обнаружить пробой на срез при

15

о

С (по международной таблице при 13

о

С). При этой температуре меньше глицеридов оста-

ется в твердом состоянии и лучше заметны пороки выработанного масла – излишняя мяг-

кость, расплывчатость.

Повышенную плавкость масла более точно определить пробой на термоустойчивость

путем выявления способности масла сохранять форму при повышенных температурах

(ГОСТ 5838-71).

Определение дисперсности и распределение влаги в сливочном масле установить ин-

дикаторным методом, основанном на окрашивании бромфенолблауиндикаторной бумажки

при соприкосновении с каплями влаги на срезе масла по нижеприведенной прописи:

Специальным проволочным ножом от монолита масла отрезать брусок площадью при-

мерно 6х6 см и толщиной 2-3 см. При выполнении этого анализа необходимо помнить, что

на поверхности монолита масла могут быть капельки влаги, упавшие с влажных стенок мас-

лоизготовителя. Поэтому пробу масла отбирают сухой чистой лопаткой, удаляя с пласта

масла толщиной 1 см. Иногда анализ проводят позднее, когда масло уже расфасовано в стан-

дартные ящики и успело несколько затвердеть.

Срез масла можно делать и на щупе. В одном-двух местах пробы, взятой щупом, дела-

ют срезы и прикладывают к ним индикаторную бумажку. Температура пробы должна быть

не выше 5

о

С.

На свежий срез, с помощью пинцета, плотно приложить индикаторную бумажку. Через

15-20 секунд снять ее пинцетом и опустить в обезвоженный расплавленный парафин для

фиксации образовавшихся отпечатков капель. По числу сине-фиолетовых пятен и характеру

их распределения установить величину и распределение капелек влаги в масле.

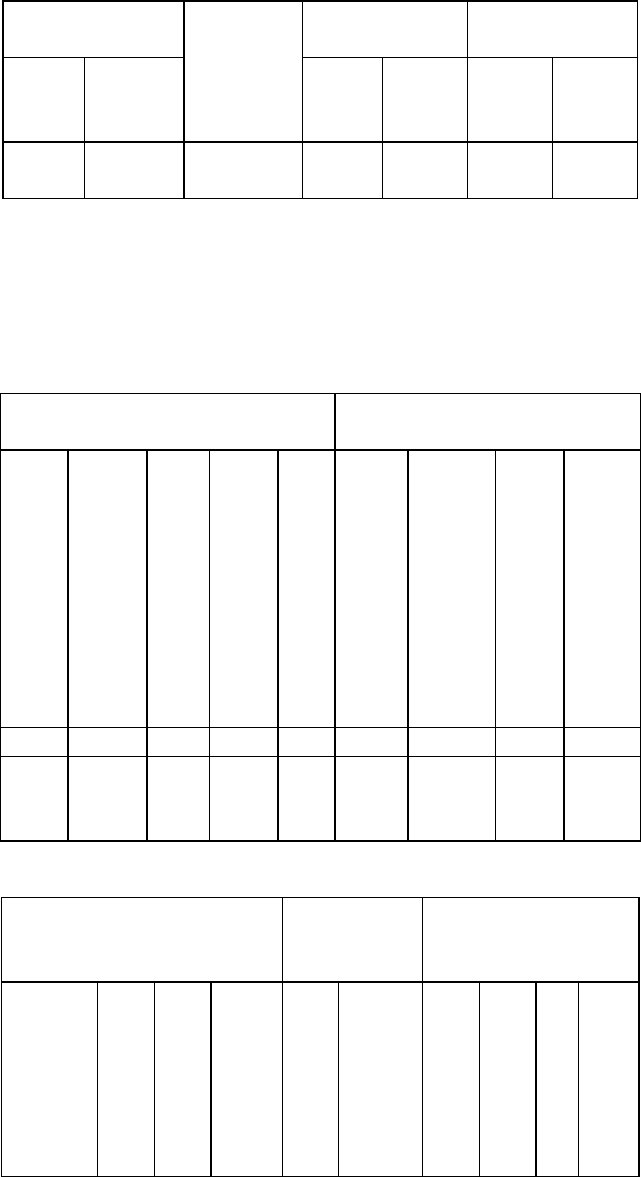

По характеру дисперсности и распределению влаги масло делят на четыре класса. Ус-

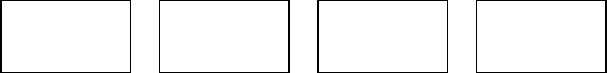

ловная шкала для оценки масла по дисперсности приведена на рис.10.

1 2 3 4

1 – I класс – хорошее распределение влаги (на индикаторной бумажке не видно ника-

ких отпечатков);

2 – II класс – удовлетворительное распределение влаги (на индикаторной бумажке вид-

но незначительное количество равномерно распределенных точек диаметром 0,3-1,0 мм);

3 – III класс – неудовлетворительное распределение влаги (на индикаторной бумажке

больше 5-ти точек различной величины диаметром больше 1,0 мм);

4 – IV класс – плохое распределение влаги (на индикаторной бумажке много точек и

пятен диаметром больше 3 мм).

Методика определения консистенции масла пробой на срез

Для исследования отбирают пробу свежевыработанного масла массой 100-200 г, охла-

ждают и выдерживают при минусовой температуре в течение суток для завершения процес-

сов кристаллизации жира и структурообразования. Если на исследование взято масло после

холодильного хранения, то выдержка при минусовых температурах не требуется.

Подготовленную для анализа пробу замороженного масла, дефростируют в комнатных

условиях до температуры 5

о

С и отрезают от нее образец в виде бруска длиной 5-7 см и тол-

щиной 2-3 см и дополнительно выдерживают в холодильнике при 5

о

С в течение часа. От

подготовленного образца отрезают заостренным шпателем пластинку масла толщиной 1,5-2

мм, длиной 5-7 см и испытывают на изгиб и деформацию. По внешнему виду поверхности

среза и характеру деформации отрезанной пластинки устанавливают консистенцию по шка-

ле, приведенной в табл. 42.

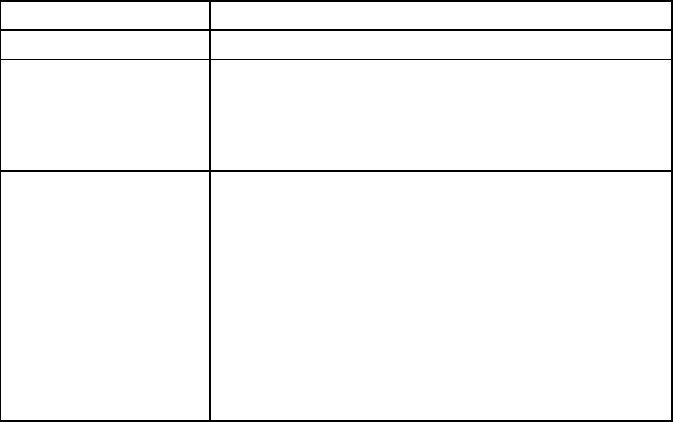

Таблица 42

Шкала оценки образца

Консистенция Характеристика среза

1 2

Хорошая Плотная, ровная поверхность среза, при

легком нажиме пластинка прогибается

Пластинка выдерживает небольшой изгиб,

затем медленно ломается

Слабокрошливая

Крошливая

Слоистая

Излишне мягкая

Пластинка имеет неровные края, при лег-

ком изгибе ломается

При отрезании пластинка распадается на

кусочки

При отрезании и изгибе пластинка разде-

ляется на слои

Пластинка при нажиме легко деформиру-

ется (сминается), поверхность на вид за-

саленная

Для выявления степени легкоплавкости масла, оставшуюся часть образца выдерживают

в комнатных условиях для повышения его температуры до 15

о

С. Затем отрезают пластинки

толщиной 1,5-2 мм и проверяют их на упругость, пластичность и на изгиб. Если при легком

нажиме пластинка сминается и края ее при комнатной температуре (20-24)

о

С оплавляются,

значит масло излишне мягкое, склонное к расплыванию.

С помощью данного метода на маслозаводе контролируют каждую сбойку. Механиче-

скую обработку масла следует считать законченной, когда рисунок индикаторной бумажки

будет соответствовать I и II классу по эталону.

Определение предрасположения масла к плесневению провести по следующей методи-

ке:

Из монолита масла щупом взять пробу, шпателем отрезать кусочки длиной 3-4 см и по-

ложить в открытую бюксу. Бюксы с маслом поместить в эксикатор, на дно которого налито

немного воды. Эксикатор плотно закрыть и оставить в темном месте при температуре 20

о

С.

Ежедневно следует осматривать поверхность масла и отмечать появление плесени. От-

сутствие плесени через 14 дней указывает на относительную устойчивость масла к плесневе-

нию.

Задание 2. Ознакомиться с методами определения консистенции по скорости отверде-

вания жира, внешнему виду масла на выходе из маслообразователя и приросту температуры

масла в монолите.

Методика установления этих показателей приведена ниже:

Определение консистенции масла по скорости отвердевания жира:

Метод заключается в измерении времени отвердевания масла с момента выхода его из

аппарата до прекращения деформации под действием груза.

Под струю масла, выходящего из маслообразователя, подставляют на несколько мгно-

вений деревянную пластинку (35

⋅4 см), половину ее покрывают маслом толщиной слоя 5-6

мм и включают секундомер. Затем на слой продукта периодически накладывают груз в виде

металлической лопатки или шпателя до тех пор пока масло не будет деформироваться, при-

липать к лопатке и тянуться за ней. Как только деформация слоя масла прекратится, секун-

домер выключают. Скорость отвердевания выражают в секундах от момента отбора пробы

до прекращения деформации масла.

Отвердевание пробы масла в течение 30-70с – в летний период и 40-100 с – в зимний

период свидетельствует о том, что процесс выработки масла проведен правильно и готовый

продукт будет иметь нормальную консистенцию.

Продолжительность отвердевания не менее 30 с. указывает на интенсивный процесс

кристаллизации молочного жира в готовом масле. Такое масло при холодильном хранении

приобретает грубую, крошливую консистенцию.

Отвердевание позже 70 с. – в летний период и 100 с. – в зимний, указывает на излиш-

нюю обработку масла и излишне мягкую консистенцию готового продукта.

Контроль качества и производства масла по внешнему виду и приросту темпера-

туры масла в ящике

Масло, выходящее из маслообразователя, при заполнении ящика должно хорошо рас-

текаться, иметь блестящую, глянцевую поверхность.

В ящик с маслом, сразу после наполнения, помещают термометр с защитной оправой.

Определяют температуру продукта сразу после наполнения ящика, затем через каждые 5 мин

до стабилизации температуры.

Повышение температуры масла в ящике в интервале от 1,5 до 2,5

о

С, в результате выде-

ления скрытой теплоты остаточной кристаллизации, указывает на нормальный ход процесса

маслообразования.

В масле переработанном, процесс кристаллизации в основном завершается в маслооб-

разователе. При этом температура в монолите масла повышается менее, чем на 1,5

о

С. Такое

масло с большей вероятностью будет мягкой консистенции, недостаточно термоустойчивое.

В недостаточно обработанном масле, процесс кристаллизации глицеридов жира, в большей

степени завершается после выхода из маслообразователя – в ящике, что может вызвать при-

рост температуры масла в пределах 3-5

о

С. Такое масло имеет обычно крошливую конси-

стенцию и крупнокристаллическую структуру.

Задание 3. Результаты работы свести в табл. 43.

Дать заключение о консистенции исследованных образцов масла. При обнаружении

пороков, указать возможные причины их возникновения и предложить меры по их преду-

преждению. Дать сравнительную оценку методом определения консистенции масла.

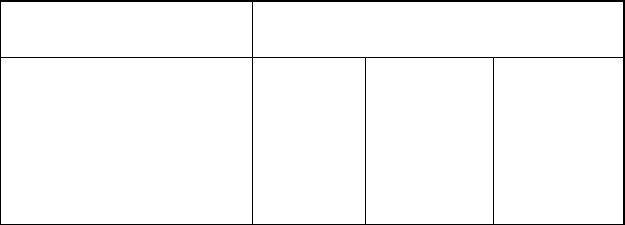

Таблица 43

Характеристика консистенции масла

Методы определения Характеристика консистенции

масла по образцам

Органолептический

Проба на срез при 5

о

С

Проба на срез при

15

о

С

Термоустойчивость

Индикаторный метод

Контрольные вопросы

1. Как влияет консистенция масла на его товарные потребительские свойства?

2. Какие факторы обуславливают консистенцию масла. С какой целью определяют

консистенцию масла?

3. Какие методы определения консистенции масла используют при сортировке?

4. Какие методы определения консистенции масла используют при контроле производ-

ства?

5. Какие пороки консистенции масла можно выявить пробой на срез?

6. Как осуществляют оценку консистенции масла пробой на срез при 5

о

С и 15

о

С?

7. Какие пороки консистенции масла можно выявить показателем термоустойчивости и

на чем основано его определение?

8. Как производится определение и оценка термоустойчивости масла?

9. Как производится отбор пробы и определение степени дисперсности и распределе-

ния влаги в масле?

10. Каковы критерии оценки степени дисперсности и распределения влаги в масле?

11. Укажите сущность и методику определения для установления предрасположенно-

сти масла к плесневению.

12. Как производится определение скорости отвердевания масла на выходе из масло-

образователя?

13. Каковы основные критерии контроля производства и прогнозирования конси-

стенции масла по скорости отвердевания его?

14. Как производится контроль производства и прогнозирование консистенции по

внешнему виду и приросту температуры масла в ящике?

Литература

1. Вышемирский Ф.А. Пороки консистенции сливочного масла. –М.: ЦНИИТЭИмясо-

молпром, 1973. Обзорная информация. Сер. Маслодельно-сыродельная промышленность.

2. Технология молока и молочных продуктов. /Отв.ред. Твердохлеб Г.В., Киев, 1976.

3. Никуличев П. Термоустойчивость - важный показатель качества масла. // Молочная

промышленность, -1963. -№10, -С.14-17.

4. Сборник технологических инструкций по производству сливочного и топленого

масла. –М.:ЦНИИТЭИ, 1980.

Приборы, материалы и реактивы

1. Термостат воздушный (отрегулированный на температуру 30

о

С).

2. Пробоотборник для выемки цилиндрической пробы масла диаметром 20 мм и высо-

той 20 мм с приспособлением для выталкивания пробы.

3. Стеклянные пластинки или чашки Петри для размещения проб при определении

термоустойчивости масла.

4. Миллиметровая бумага.

5. Металлический шпатель с заостренным лезвием или нож.

6. Линейка измерительная.

7. Доска для проведения пробы на срез.

8. Индикаторные бумажки, пропитанные раствором бромфенола синего.

9. Специальная стальная вилка с вытянутой проволокой диаметром 0.5мм.

Лабораторная работа 3

ОЗНАКОМЛЕНИЕ С ТЕХНОЛОГИЕЙ ПРОИЗВОДСТВА

СЛАДКОСЛИВОЧНОГО МАСЛА СПОСОБОМ СБИВАНИЯ

Сбивание сливок в масло является чрезвычайно сложным процессом и его продолжи-

тельность зависит от многочисленных факторов, из которых следует выделить следующие:

степень наполнения и скорость вращения маслоизготовителя, жирность сливок, начальная

температура. От продолжительности сбивания зависит качество масляного зерна. Важней-

шим фактором, влияющим на процесс маслообразования, является подготовка сливок к сби-

ванию, включающая пастеризацию, охлаждение и выдержку сливок.

Цель работы: Ознакомиться с технологией производства масла способом сбивания и

факторами, влияющими на процесс.

Задание 1. Ознакомиться с технической характеристикой маслоизготовителя и устано-

вить:

- рабочее наполнение бочки (полезный объем маслоизготовителя);

- фактическое, рабочее и критическое число оборотов вращения бочки маслоизготови-

теля.

Рабочее наполнение бочки при сбивании сливок жирностью 37% должно составлять

50% её емкости. Минимально допустимое наполнение – 25% емкости бочки. Нарушение

указанных требований ведет к значительному удлинению процесса сбивания.

Для определения геометрического объема бочки маслоизготовителя измерить внутрен-

ний диаметр, длину бочки, диаметр вальцов, длину, количество и общий объем их. Геомет-

рический объем бочки маслоизготовителя (V) определить по формуле:

4

L

2

D

V

⋅

=

π

, ( 30 )

где D – внутренний диаметр бочки, дм;

L – внутренняя длина бочки, дм;

V – объем, занимаемый вальцами, дм

3

.

Отсюда : V

раб.нап.

= (0,4 – 0,27) ⋅ V ( 31 )

Скорость вращения бочки маслоизготовителя должна обеспечивать наиболее быстрое

сбивание сливок. Она должна быть такой величины, при которой центробежное ускорение

сливок достигает ускорения силы тяжести. Если скорость вращения бочки будет выше кри-

тической, то развивающейся центробежной силой сливки будут удерживаться у стенки бочки

и сбивание их не произойдет.

Критическое число оборотов подсчитать по формуле Кука Г.А.:

радиуса

VR

30

крит.

=

η

, об/мин ( 32 )

где R – внутренний диаметр бочки, м.

Для практических целей скорость вращения бочки (рабочее число оборотов) маслоиз-

готовителя определить по уравнению:

VR

24

раб

=

η

, об/мин. ( 33 )

Величина R берется такой же, как и при определении

η

крит.

.

Фактическое число оборотов бочки маслоизготовителя определить в любой произ-

вольный промежуток времени, отмеченный секундомером.

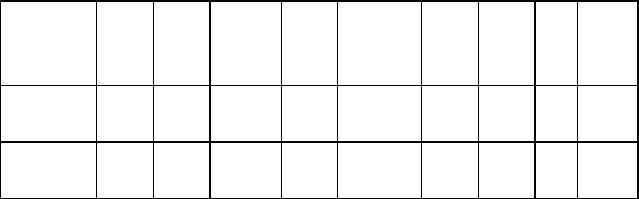

Результаты расчетов занести в табл. 44.

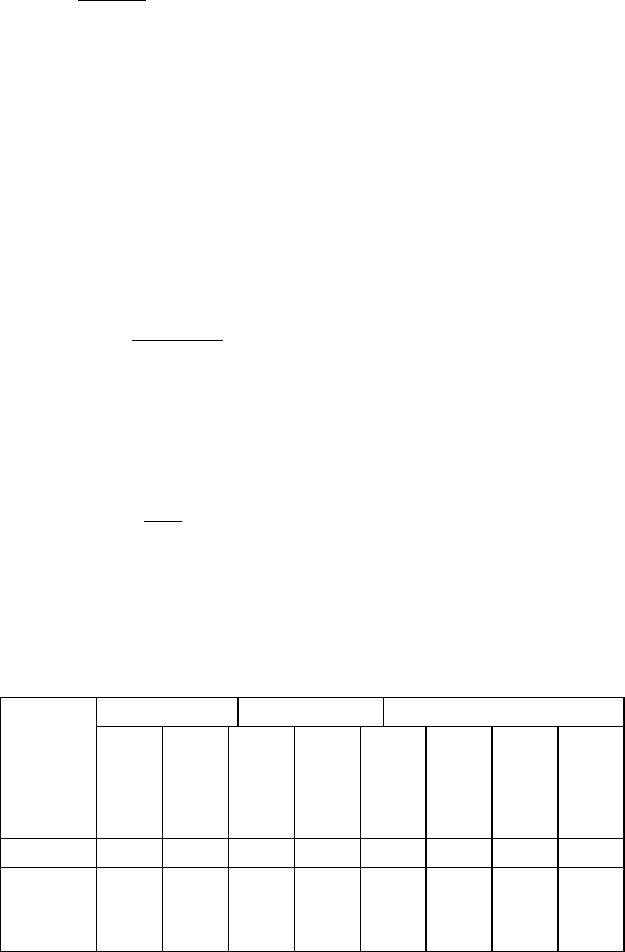

Таблица 44

Длина, дм Объем, дм

3

Число оборотов/мин. Тип

мас-

лоизго-

товите-

ля

боч-

ки

вну

тр.

вал

ьц.

вну

тр.

вал

ь-

цов-

ки

боч-

ки

раб.

нап.

кри

т.

раб. фак

тич.

1 2 3 4 5 6 7 8 9

Задание 2. Ознакомиться с технологической инструкцией производства масла и соста-

вить карту технологического процесса с указанием режимов производства.

Задание 3. Подготовить сливки для переработки, провести нормализацию их до тре-

буемой жирности. Расчеты выполнить по формулам, представленным ранее (см.часть II, лаб.

№2). Провести пастеризацию и физическое созревание сливок согласно требованиям техно-

логической инструкции.

Задание 4. Подготовить к работе маслоизготовитель и сливки после низкотемператур-

ной обработки.

Задание 5. Провести процесс сбивания и обработки масляного зерна.

Если в пласте масла после обработки установлена пониженная влажность, то количест-

во воды рассчитывают по формуле (34).

Количество воды, подлежащее дополнительной вработке в масло (В), рассчитывают по

формуле:

Н,

В100

)ВВ(М

В

пл

плмсс

−

−

−⋅

=

( 34 )

где М

с

- теоретический вес масла, кг;

В

мс

– требуемое содержание воды в масле (15,9%);

В

пл

– имеющиеся содержание воды в пласте масла, %;

Н – количество воды на стенках бочки в момент отбора пробы

(2-3 г).

Задание 6. Оценить качество масла по номенклатуре показателей.

Задание 7. Проанализировать степень использования жира и установить теоретический

вес и фактические потери жира по нижеприведенным формулам:

,

ЖС

100)ЖПЖ(С

Х

слсл

пслсл

⋅

⋅

⋅−⋅

=

( 35 )

где С

сл

– количество сливок, кг;

Ж

сл

– содержание жира в сливках, %;

Ж

п

– жирность пахты, кг.

Степень использования жира сливок должна быть не ниже 99,3%.

Теоретический вес масла (М

с

) рассчитывают по формуле:

,

ЖЖ

)ЖЖ(С

М

пмс

пслсл

с

−

−⋅

=

( 36 )

где С

сл

– количество сливок, залитых в маслоизготовитель, кг;

Ж

сл

– жирность сливок, %;

Ж

мс

– жирность масла, %;

Ж

п

– жирность пахты, %.

Содержание жира в масле определяется расчетом:

Ж

мс

= 100 – (В + СОМО), ( 37 )

где В – содержание воды в масле, %;

СОМО – содержание сухого обезжиренного остатка в масле, %.

Фактические потери жира определяют по нижеприведенному уравнению жирового ба-

ланса.

,П

100

ЖК

100

ЖК

100

ЖК

100

ЖС

ф

пп

мслмслззслсл

+

⋅

+

⋅

=

⋅

+

⋅

( 38 )

где С

сл

– количество сливок перед сбиванием, кг;

Ж

сл

– жирность сливок перед сбиванием, %;

К

з

– количество закваски при приготовлении кисломолочного

масла, кг;

Ж

з

– жирность закваски, %;

К

мсл

– фактическое количество выработанного сливочного мас-

ла (определяют взвешиванием подготовленного к хранению

масла), кг;

Ж

мсл

– жирность сливочного масла, %;

К

п

- фактическое количество пахты, кг;

Ж

п

– жирность пахты, %;

П

ф

– потери жира фактические, кг (находят путем вычисления

из левой части уравнения правой).

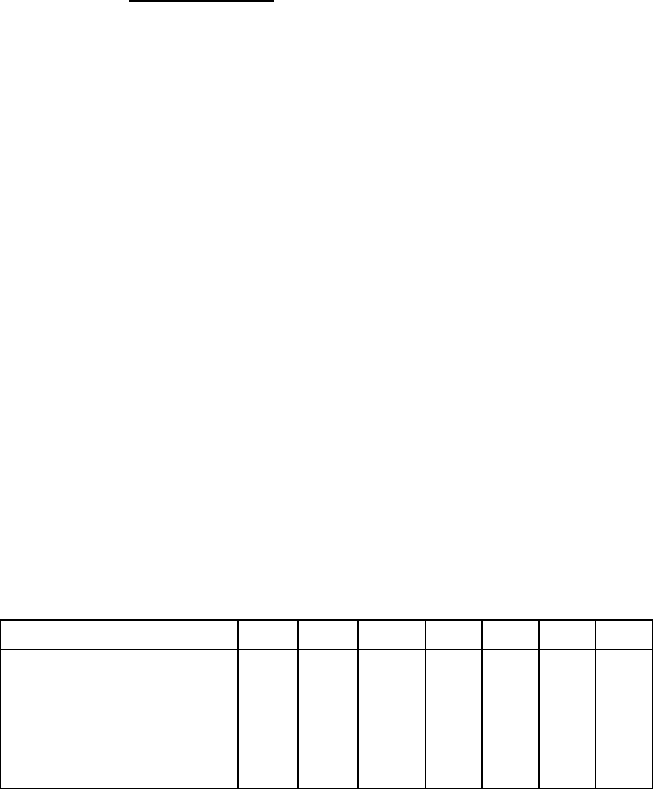

Данные занести в табл. 45.

Таблица 45

Потери жира,

кг

Выход масла,

кг

Получено

масла, кг

нор-

мат

сверх-

норм

Степень

использо-

вания жи-

ра, %

аб-

сол.

отно-

сит.

фак-

тич.

теоре

тич.

В процессе переработки сливок все записи отразить в техническом журнале (табл. 46).

Сделать вывод о соответствии качества масла требованиям стандарта.

Таблица 46

Технический журнал учета выработки сладкосливочного масла

методом сбивания

С л и в к и Подготовка сливок к сби-

ванию

дата

выр

а-

бот

ки

мас

ла

кол-во

сли-

вок в

мас-

лоиз-

гото-

вителе

%

жи

ра

ки-

слот

ност

ь,

о

Т

сор

т

сл

ив

ок

тем-

пера-

тура

пас-

те-

риза-

ции

сли-

вок ,

о

С

темпер

атура

охл.

сливок

после

па-

сте-

риз.,

о

С

про-

долж

итель

ность

вы-

держ

ки,

час

пас-

тери-

зация

сли-

вок

перед

сби-

вани-

ем,

о

С

1 2 3 4 5 6 7 8 9

Продолжение таблицы 46

Выработка масла Содержа-

ние влаги,

%

Оценка масла

(баллы)

темпе-

ратура

пахты

при вы-

пуске

из мас-

лоизго-

про-

дол-

жи-

тель

ност

ь

сби-

соде

ржа

ние

жи-

ра в

пах-

те

,

общая

продо

лжи-

тель-

ность

обра-

ботки

,

вла-

га в

гото

вом

мас

ле,

%

рас-

преде-

ление

и ве-

личина

капе-

лек

вкус

и

за-

пах

ко

нс

ис-

тен

ци

я

об-

щи

й

бал

л

под

пис

ь

мас

те-

ра

товите-

ля,

о

С

ва-

ния,

мин

те,

%

ботки,

мин

% влаги,

класс

10 11 12 13 14 15 16 17 1

8

19

Контрольные вопросы

1. Как определяется техническая характеристика маслоизготовителя периодического

действия?

2. Каковы правила эксплуатации, пуск и остановка маслоизготовителя периодического

действия?

3. Как осуществляется подготовка маслоизготовителя к работе?

4. Какие требования предъявляются к качеству сливок при производстве сливочного

масла?

5. Как производят нормализацию сливок?

6. Какова цель пастеризации и ее параметры?

7. Какова цель и технологические параметры созревания сливок?

8. Укажите факторы, влияющие на отвердевание молочного жира.

9. Раскройте сущность и технологические параметры сбивания сливок.

10. Какие факторы влияют на процесс сбивания сливок?

11. Каков порядок выполнения работ при сбивании сливок в маслоизготовителях пе-

риодического действия?

12. Какова цель промывки масляного зерна и ход выполнения ее?

13. Укажите основные периоды вработки влаги в масло.

14. Укажите требования, предъявляемые к упаковке.

15. Как рассчитывается степень использования жира, теоретический выход масла и по-

тери жира?

Литература

1. Кулешова М.Ф., Щербакова П.Х. Хранение масла и сыра на базах и холодильниках.

М., 1964.

2. Купрене Л.И. Способы прогнозирования стойкости сливочного масла при хранении.

// ЦНИИТЭИмясомолпром. 1975, №1.

3. ГОСТ 3624-67. Методы определения кислотности молока и молочных продуктов.

Приборы, материалы и реактивы

1. Металлическая или деревянная линейка

2. Кронциркуль, секундомер

3. Лопаточки, пестик и формы для упаковки масла

4. Набор реактивов и посуды для определения кислотности, содержания жира и влаги

5. Сернокислый кобальт – 2,5%-ный раствор

Лабораторная работа 4

ИЗУЧЕНИЕ ТЕХНОЛОГИИ ПОЛУЧЕНИЯ

НОРМАЛИЗОВАННЫХ ВЫСОКОЖИРНЫХ СЛИВОК

И ИХ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ

Для получения масла постоянного состава, соответствующего требованиям стандарта,

высокожирные сливки перед обработкой их в маслообразователе необходимо стандартизо-

вать, т.е. привести химический состав высокожирных сливок к составу масла. После стан-

дартизации сливки направляют в маслообразователь.

В процессе термомеханической обработки высокожирных сливок в маслообразователе

создаются условия необходимые для кристаллизации триглицеридов молочного жира и сме-

ны фаз: ведущих к преобразованию высокожирных сливок в масло.

При этом происходит разрушение жировой эмульсии и образование эмульсии плазмы в

молочном жире.

Задание 1. Получить высокожирные сливки методом двойного сепарирования. Опре-

делить качество ВЖС по оценочным показателям согласно ТУ.

Задание 2. Ознакомиться с расчетами нормализации высокожирных сливок по влаге –

для выработки крестьянского масла, по влаге и СОМО – бутербродного масла.

Масса сливок (пахты), которую необходимо добавить, чтобы получить требуемую мас-

совую долю влаги в высокожирных сливках, рассчитывается по формулам:

100

НКМ

М

ввс

с(п)

⋅⋅

=

, ( 39 )

где М

с(п)

– масса сливок (пахты), необходимая для нормализации высокожирных сли-

вок, кг;

М

вс

– масса высокожирных сливок, подлежащих нормализации, кг;

К - коэффициент нормализации;

Н

в

- недостающая массовая доля влаги, %.

Н

в

= В

м

– С

в

– В

вс

( 40 )

где В

м

– требуемая массовая доля влаги в готовом масле, %;

В

вс

–массовая доля влаги в высокожирных сливках до нормализации,%

С

в

– количество связанной влаги, %.

Массовую долю влаги в высокожирных сливках обычно устанавливают на 0,3-1,1%

ниже, чем требуется в готовом продукте. Это связано с различной способностью белков сли-

вок и масла удерживать гидратированную связанную влагу. В высокожирных сливках С

в

при

анализе испаряется не полностью. В процессе термомеханической обработки высокожирных

сливок С

в

освобождается и при анализе масла испаряется более полно. В процессе выработки

масла С

в

принимается 0,5-0,8%.

Коэффициент нормализации К в зависимости от жирности сливок, применяемых для

нормализации, меняется в зависимости от жирности сливок (табл. 47).

Таблица 47

Значение показателя “К” при нормализации сливками

Жирность сливок, % 25 27 29 31 32 34 35

Значение “К” для

масла:

крестьянского

бутербродного

2,3

2,9

7

2,4

3,1

4

2,5

3,36

2,6

3,5

7

2,7

3,6

6

2,8

3,9

2

2,9

4,1

0