Грабченко А.И. и др. Интегрированные генеративные технологии

Подождите немного. Документ загружается.

200

8. Приведите классификацию уровней генеративных технологий.

9. Выполните сравнительный анализ областей использования

различных уровней генеративных технологий.

10. Сформулируйте основные принципы генеративных технологий

макроуровня.

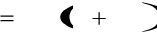

11. Представьте функциональную схему технологий ускоренного

формообразования.

12. Каковы основные этапы создания прототипов и изделий

генеративными методами ускоренного формообразования?

13. Сформулируйте основные принципы генеративных технологий

микроуровня.

14. Каковы особенности выбора технологии микроуровня?

15. Выполните сравнительный анализ групп технологий

микроуровня.

16. Сформулируйте основные принципы генеративных технологий

наноуровня.

17. Приведите перечень особенностей и свойств нанопокрытий,

которые не наблюдаются в макрообъектах.

18. Дайте оценку использования генеративного принципа

применительно к нанообласти.

19. Каковы основные тенденции в развитии машиностроительных САПР?

20. Перечислите основные особенности систем: Power Solution,

Unigraphics, CATIA, Pro/Engineer.

21. Каковы основные особенности описания 3D образов изделий

STL-файлами?

22. Какое место в производстве продукта от идеи до выхода на

рынок занимает создание его прототипа, модели?

23. Назовите основные этапы традиционного прототипирования

изделий.

24. На чем базируется идеология ускоренного изготовления изделий

или их прототипов – RP?

25. Как Вы представляете структуру RP?

26. Каковы общие черты способов генеративной материализации

3D CAD моделей изделий?

27. Перечислите основные способы материализации математических

моделей изделий.

28. Каковы основные принципы систематики интегрированных

генеративных технологий формообразования?

201

29. Как группируются способы генеративной материализации по

энергетическим признакам?

30. Как группируются способы генеративной материализации по

материаловедческим признакам?

31. Как группируются способы генеративной материализации по

технологическим признакам?

32. Как группируются способы генеративной материализации по

инструментальным признакам?

33. Как группируются способы генеративной материализации по

признакам формообразования?

34. Приведите примеры приложения принципов классификации к

генеративным технологиям макро- и микроуровня.

35. Объясните отличие базирования от ориентации изделия.

36. Перечислите основные специфические особенности базирования

при использовании процессов лазерной стереолитографии и селективного

лазерного спекания.

37. Нарисуйте схему изменения величины ступеней при различной

кривизне и ориентации поверхностей второго порядка.

38. Опишите общий принцип обратимой структурной декомпозиции

и трансформации изделий.

39. Представьте порядок подготовки и реализации процесса

построения изделия в соответствии с принципом обратимой структурной

декомпозиции.

40. Охарактеризуйте общую зависимость времени полного цикла

изготовления изделий генеративными технологиями макроуровня.

41. Раскройте смысл понятия «временная цепь».

42. Каковы пути сокращения времени полного цикла создания

изделий генеративными технологиями?

43. Какова роль верификации при материализации 3D моделей?

44. Опишите последовательность процедуры верификации

прототипов и изделий.

45. Раскройте смысл понятия «телеинженерия».

46. Какова роль телеинженерии в современных условиях?

47. Дайте обобщенную характеристику достоинств и перспектив

применения интегрированного способа ускоренной материализации.

48. Нарисуйте схему обобщенной структуры интегрированных

технологий на базе Rapid Prototyping, Rapid Tooling и Rapid Manufacturing.

202

РАЗДЕЛ 4

ИНТЕГРИРОВАННЫЕ ГЕНЕРАТИВНЫЕ ТЕХНОЛОГИИ

ПЕРЕХОДНОГО СМ-ММ УРОВНЯ

Объекты послойного наращивания разнообразны по масштабам и

сложности формы поверхностей. Толщина слоев колеблется от нанометров

до нескольких миллиметров, а покрываемые поверхности – от плоскости

до поверхностей высшего порядка. С учетом возможностей способов

нанесения слоев технологии послойного наращивания не поддаются

четкой идентификации в рамках концепции трех уровней, что понудило

рассматривать процессы на переходных уровнях. В данном разделе будут

рассмотрены способы наплавок, чьи технологические возможности

охватывают процессы переходного уровня.

4.1 Основные понятия

Наплавка – это нанесение слоя металла на поверхность заготовки

или изделия посредством сварки плавлением. В случае применения для

этой цели сварки давлением употребляют термин «наварка»

(плакирование).

Изготовительная наплавка (наварка) служит для получения новых

биметаллических (многослойных) изделий. Такие изделия состоят из основы

(основной металл), обеспечивающей необходимую конструкционную

прочность, и наплавленного рабочего слоя (наплавленный металл) с особыми

свойствами (абразивная износостойкость, термостойкость, коррозионная

стойкость и т. д.).

Восстановительную наплавку (наварку) применяют для восстановления

первоначальных размеров изношенных или поврежденных деталей. В этом

случае наплавленный металл по составу и свойствам может быть близок к

основному (восстановительная размерная наплавка) или отличаться от него

(восстановительная износостойкая наплавка).

Слой металла вследствие перемешивания в процессе наплавки с

основным металлом и взаимодействия с атмосферой дуги и шлаком

может в той или иной степени отличаться по составу от электродного

(присадочного) металла.

Эти методы реализуют принцип послойного наращивания «от малого

к большому» и по этому признаку они относятся к генеративным. Их

203

особенностью является способность наращивать значительные объемы

металлов на базовую деталь или на ее основу и по диапазону этих объемов

и скорости наращивания они примыкают и к технологиям макроуровня, и к

технологиям микроуровня. При всей условности деления технологий на

макро-, микро- и наноуровни, методы наплавки можно отнести к

переходным уровням.

Доля основного металла в наплавленном слое g

0

, обычно

выражаемая в процентах, колеблется в широких пределах и зависит от

способа и режима наплавки:

%100/

000 m

FFFg

,

где F

о

– площадь сечения слоя расплавленного основного металла,

F

н

– площадь сечения наплавленного металла.

Как правило, при наплавке долю основного металла в

наплавленном слое стремятся свести к минимуму. Ее можно

регулировать, изменяя соотношение скоростей плавления электродного и

основного металлов. Величина g

0

уменьшается при увеличении скорости

наплавки, при применении для наплавки электродных лент или при

колебательных движениях электрода.

Важной характеристикой процесса является производительность

наплавки П

н

, которую измеряют массой металла или площадью

поверхности, наплавляемых в единицу времени (кг/ч, м

2

/ч). Кроме

производительности, способы наплавки может характеризовать

толщина наплавленного слоя d

в

, наносимого за один проход.

4.2 Классификация способов наплавки

Способы наплавки классифицируют по физическим, техническим и

технологическим признакам. Наиболее распространенной и удобной является

классификация по физическому признаку – по используемым источникам

нагрева. По этому признаку основные способы наплавки и наварки можно

разделить на три группы (рис. 4.1):

-термические (электродуговая, электрошлаковая, плазменная);

-электроннолучевая, лазерная (световая), индукционная, газовая, печная;

-термомеханические (электроконтактная, прокаткой, экструдированием);

-механические (взрывом, трением).

204

Рисунок 4.1 – Классификация способов наплавки

Большинство из этих способов в свою очередь подразделяют по

техническим (способ защиты металла в зоне наплавки, степень

механизации процесса, непрерывность процесса наплавки) и

технологическим (по роду тока, количеству электродов, наличию

внешнего воздействия и т. п.) признакам.

Наиболее широко в практике упрочнения и восстановления

послойным наращиванием деталей машин и механизмов в различных

областях промышленности используют электродуговую,

электрошлаковую, плазменную, индукционную, газовую и

электроконтактную наплавки, а также плакирование сваркой взрывом.

СПОСОБЫ

НАПЛАВКИ

Термомеханические

Механические

Термические

Наплавка

трением

Плакирование

взрывом

Плакирование

экструдиро-

ванием

Электрокон-

тактное

плакирование

Плакирование

прокаткой

Электро-

шлаковая

Плазменная

Электронно-

лучевая

Лазерная

Газовая

Печная

Индукционная

Дуговая

205

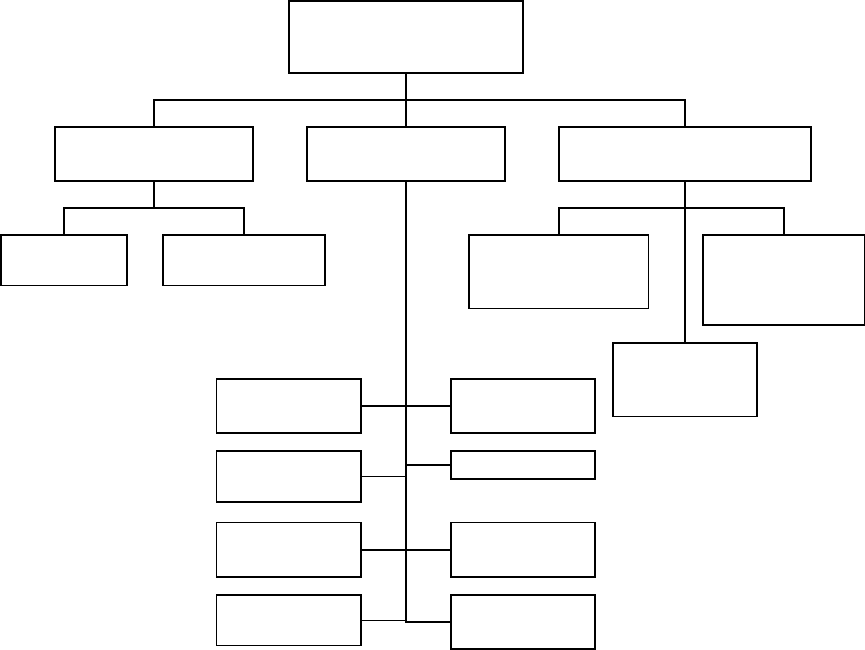

4.3 Электродуговая наплавка

В качестве источника нагрева при электродуговой наплавке

используют электрическую дугу. Дуговую наплавку можно выполнять

вручную покрытыми и непокрытыми электродами или

механизированными способами. К числу основных способов дуговой

механизированной наплавки относят следующие: автоматическую под

флюсом (одно-, двух- и многоэлектродную), сплошной или порошковой

проволокой (рис. 4.2), электродной лентой; автоматическую (одно-, двух- и

многоэлектродную) и полуавтоматическую самозащитной порошковой

проволокой; автоматическую самозащитной порошковой лентой

(одним или двумя электродами), автоматическую и полуавтоматическую

в защитных газах (табл. 4.1).

а

б

в

Рисунок 4.2 – Конструкция порошковых проволок:

1 – оболочка из мягкой ленты (стальной, никелевой и т.д.);

2 – сердечник из порошков легирующих компонентов

(ферросплавов, чистых металлов, карбидов, боридов и т.д.)

Рассмотрим основные способы электродуговой наплавки.

206

Таблица 4.1 – Сравнительные характеристики основных способов

механизированной дуговой наплавки

№

п/п

Способ наплавки

Производи-

тельность,

кг/ч

Доля

основного

металла в

наплавленном,

%

Толщина

наплавленно

го слоя, мм

(один

проход)

1

Автоматическая под флюсом:

одной электродной проволокой

многоэлектродной проволокой

электродной лентой

2-5

5-30

5-30

30-60

15-30

10-20

0,1-3,0

5,0-8,0

2,5-5,0

2

Автоматическая и

полуавтоматическая

в защитном газе

2-8

30-60

3,0-5,0

3

Полуавтоматическая

самозащитной порошковой

проволокой

2-9

25-50

2,0-5,0

4

Автоматическая самозащитной

порошковой проволокой:

одним электродом

двумя электродами

2-9

5-20

25-50

25-60

2,5-5,0

6,5-7,0

5

Автоматическая самозащитной

порошковой лентой:

одним электродом

двумя электродами

10-20

20-40

15-40

10-60

2,5-5,0

6,0-8,0

6

Трехмерная наплавка дуговой

сваркой

-

-

0,001-1,0

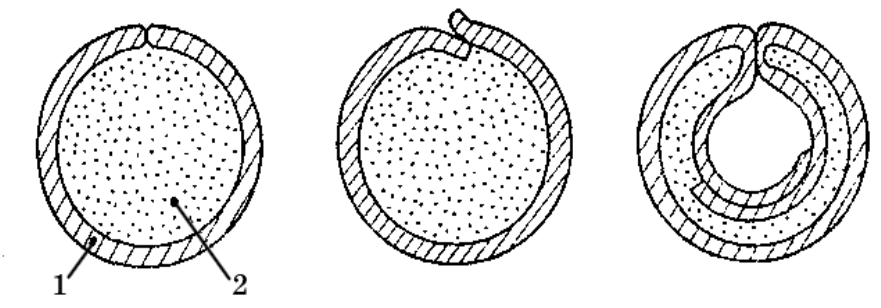

4.3.1 Ручная дуговая наплавка

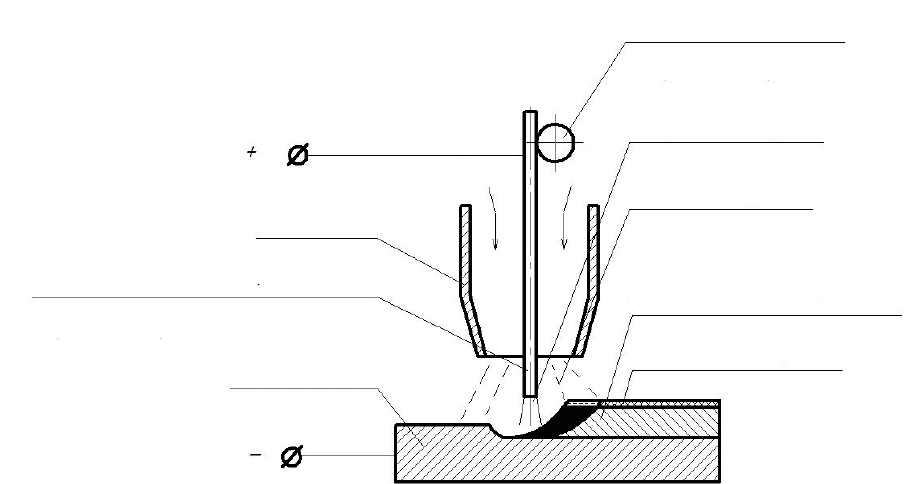

Ручную дуговую наплавку (рис. 4.3) экономично применять при

незначительном объеме наплавочных работ, а также при выполнении

наплавки в различных пространственных положениях. Качество

наплавочных работ в значительной степени зависит от состояния

наплавляемой поверхности, поэтому все детали должны быть

207

предварительно очищены. После очистки поверхности детали определяют

величину и характер износа, наличие трещин, вмятин и т. п.

а

б

Рисунок 4.3 – Схема ручной дуговой наплавки:

а) непокрытым (голым) электродом (медь и ее сплавы);

б) покрытым электродом

Твердость и износостойкость наплавленного металла зависят от

марки наплавочных электродов, химического состава основного металла,

режима наплавки и количества наплавляемых слоев.

Недостатками ручной дуговой наплавки является ее относительно

малая производительность, тяжелые условия труда, не стабильное качество

наплавленного слоя. Повышения производительности при ручной

208

дуговой наплавке можно добиться применением электродов больших

диаметров, присадочного прутка, пучка электродов

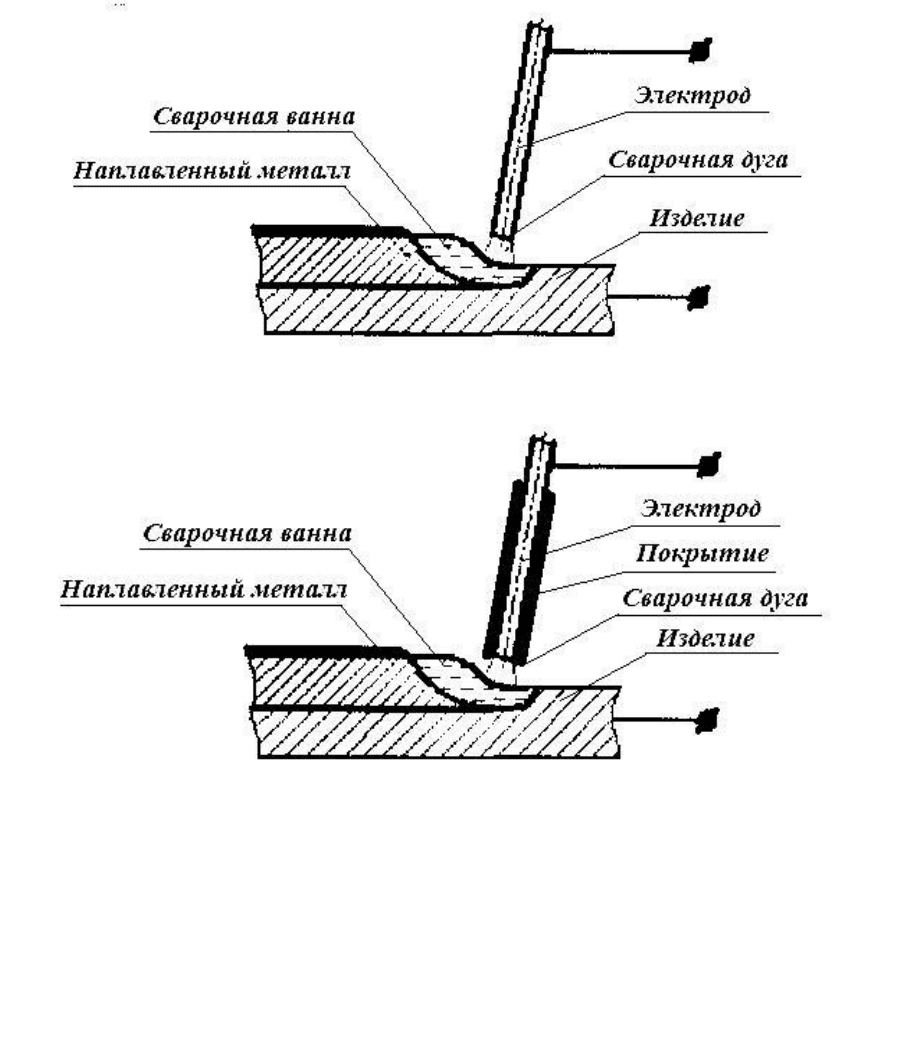

4.3.2 Дуговая наплавка в защитном газе плавящимся электродом

Наплавка в защитных газах характеризуется универсальностью

процесса: возможность наплавки во всех пространственных

положениях, на объекты сложной геометрической формы без

применения каких либо специальных приспособлений в зависимости от

условий наплавки (рис. 4.4).

Наплавленный металл

Шлаковая корка

Изделие

(сварочная проволока)

Плавящийся электрод

Сопла

защитный газ

Механизм подачи

сварочной проволоки

Сварочная дуга

Газовая среда

Рисунок 4.4 – Схема наплавки в защитном газе плавящимся электродом

Наплавка в защитных газах целесообразна в тех случаях, когда

невозможна или затруднена наплавка под флюсом.

При наплавке плавящимся электродом в защитных газах сварочная

ванна защищена от воздуха. Количество газа, которое необходимо

подавать для оттеснения воздуха от сварочной ванны, зависит от ряда

факторов: теплофизических свойств защитного газа, параметров наплавки

(силы сварочного тока, напряжения на дуге, скорости наплавки и т. д.) и

конструкции газоэлектрической горелки.

В качестве защитных газов при наплавке цветных металлов и

сплавов применяют аргон, гелий или смесь инертных газов. При наплавке

209

меди и ее сплавов можно применить азот. Для повышения стабильности

горения дуги и отвода кислорода в защитный газ добавляют водород в

количестве от 2 до 5 %.

Наплавку в защитных газах проводят обычно на постоянном токе

обратной полярности. Это обеспечивает лучшую устойчивость горения

дуги, мелкокапельный перенос металла, меньшее разбрызгивание.

При наплавке в защитных газах необходим мелкокапельный перенос

электродного материала, при котором повышается стабильность горения дуги,

уменьшается разбрызгивание, улучшается формирование шва. На характер

электродного материала оказывает влияние совокупность следующих

факторов: воздействие на металл электрических и магнитных сил, сил

тяжести, поверхностного натяжения металла, давления выделяющихся из

металла паров и газов. Степень влияния каждого из перечисленных факторов

зависит от рода и полярности тока, режимов наплавки, материала электрода,

состава дуговой атмосферы и т. д.

Увеличение производительности наплавки ограничивается

диапазоном сварочного тока; увеличение тока приводит к повышению

разбрызгивания наплавляемого металла, ухудшается формирование

наплавляемого валика, в целом процесс наплавки начинает проистекать

нестабильно.

4.3.3 Дуговая наплавка под флюсом

По-сравнению с наплавкой в защитных газах наплавка под

флюсом характеризуется высокой производительностью, минимальным

(0,5-3%) коэффициентом потерь электродного металла (рис. 4.5). Кроме

того, закрытая дуга позволяет избежать применения каких-либо

дополнительных средств защиты от ее теплового и светового излучения,

брызг и возможных выплесков металла из сварочной ванны.

В общем случае при наплавке под флюсом дуга горит между

электродом и изделием, к которому подведен ток, и образует на

поверхности изделия ванночку расплавленного металла. Наплавляемый

участок покрывает толстый слой сыпучего флюса. Дуга частично

расплавляет флюс и горит внутри полости с эластичной оболочкой из

расплавленного флюса - шлака. Расплавленный шлак надежно изолирует

жидкий и перегретый металл от газов воздуха, предупреждает

разбрызгивание и способствует сохранению тепла дуги. После