Голубятников В.А., Шувалов В.В. Автоматизация технических процессов в химической промышленности

Подождите немного. Документ загружается.

вания на 1 °С степень полимеризации изменяется так, что вяз-

кость вискозы меняется на 15—20%. Поэтому к стабилизации

температурного режима в трубах аппарата 12, 13 предъявля-

ют очень высокие требования: колебания температуры по всей

длине аппаратов не должны превышать ±0,2 °С. Для этого в

каждой зоне аппаратов устанавливают регуляторы температу-

ры, а для устранения возмущений, которые могут поступать

с изменением температуры теплоносителя, эту температуру

стабилизируют. С этой же целью стабилизируют давление

хладоносителя во входной линии аппарата 13.

Для улучшения качества регулирования температуры в ап-

паратах предсозревания осуществляют кондиционирование воз-

духа в отделении предсозревания с 'жесткой стабилизацией

температуры (20—22 °С) и влажности (65%) воздуха.

Автоматизация процесса ксантогенирования. Показателем

эффективности процесса является степень этерификации (чис-

ло групп OCSSNa на 100 групп целлюлозы). Она определяет

технологический режим всех последующих процессов и, следо-

вательно, физико-химические свойства волокна. Управление

процессом ксантогенирования заключается, во-первых, в авто-

матическом переключении ксантогенатора с одной операции

на другую и, во-вторых, в поддержании таких условий процес-

са, при которых обеспечивалось бы получение ксантогената

целлюлозы с заданным значением степени этерификации (60).

Первая задача решается с помощью специально разработан-

ного командного устройства управления 19, которое по заранее

заданной программе управляет включением соответствующих

электромагнитных клапанов и электродвигателей.

Поддержание степени этерификации на определенном зна-

чении— более сложная задача, так как этот параметр зависит

от многих других свойств щелочной целлюлозы (степени по-

лимеризации, гранулометрического состава и т. д.), состава

сероуглерода, количества щелочи и сероуглерода в ксантогена-

те, температуры в реаокторе, степени перемешивания, времени

контактирования.

Стабилизация степени отжима и степени полимеризации

являлась задачей управления химическими процессами на пре-

дыдущих участках производства. Однако регулирование пред-

шествующих процессов по косвенным параметрам не гаранти-

рует поддержания их на заданном значении. Могут появляться

возмущения и с изменением гранулометрического состава цел-

люлозы, а также состава сероуглерода.

Определенное содержание щелочи и сероуглерода в ксанто-

генате обеспечивается с помощью бункер-весов 16 и дозатора.

Дозирование компонентов начинается по сигналу от командно-

го устройства 19, а кончается при срабатывании сигнализато-

ров 20 и 21.

Для обеспечения нормального хода процесса ксантогениро-

вания температуру в зоне реакции в начале процесса следует

251-

поддерживать на уровне 20—22 °С; в ходе реакции, она начнет

повышаться. Сначала это повышение положительно влияет на

показатель эффективности, однако чрезмерное повышение тем-

пературы приводит к увеличению расхода сероуглерода на по-

бочные реакции и появлению неоднородного ксантогената. По-

этому температуру в ксантогенаторе поддерживают в соответст-

вии с заранее заданной программой. Первоначально она посте-

пенно увеличивается до оптимального значения, а затем под-

держивается на верхнем (допустимом) пределе (рис. 5.13,б,в).

Для реализации этой программы устанавливают программный

регулятор температуры, который соответствующим образом

воздействует на расход хладоносителя.

Продолжительность реакции можно стабилизировать с по-

мощью командного аппарата, однако вследствие возмущений

в объекте заранее установленная продолжительность не всегда

будет соответствовать действительному окончанию процесса,

поэтому о конце реакции судят по появлению вторичного ва-

куума (рис. 5.13, а). Датчик давления в момент появления ва-

куума дает сигналы на прекращение реа'кции и подачу раство-

ра щелочи.

Автоматизация процесса растворения. Растворимость ксан-

тогената в разбавленном растворе щелочи зависит от степени

этерификации, однородности химического состава ксантогена-

та целлюлозы, свойств растворителя, температуры в аппара-

те 24 (см. рис. 5.12) и продолжительности контактирования.

Кроме двух последних, все перечисленные факторы определя-

ются предыдущими процессами обработки целлюлозы.

Температура в аппарате 24 должна автоматически поддер-

живаться постоянной с помощью регулятора температуры.

Продолжительность контактирования при качественном рас-

тирании комков ксантогената тоже может быть стабилизиро-

вана, что легко выполняется с помощью командного прибо-

ра 27. Этот же прибор выполняет и все остальные переключе-

ния, вызванные периодичностью действия растворителя. При-

бор включается при открытии электромагнитного клапана,

установленного на выходной магистрали ксантогенатора 18.

При включении он дускает электродвигатели насоса 25 и рас-

тирателя 26, а затем подает сигналы на электромагниты кла-

панов таким образом, чтобы ксантогенат поступал в раствори-

тель 24, ,а хладоноситель — в его рубашку. По достижении ми-

нимального уровня ксантогената в растворителе включается

электродвигатель мешалки, а по достижении максимального

уровня клапаны приводятся в такое положение, ,при котором

масса циркулирует в системе растворитель — насос — расти-

ратель — растворитель. По истечении определенного промежут-

ка времени подаются сигналы на .прекращение циркуляции и

начало выгрузки ксантогената; клапаны принимают соответст-

вующее положение. Окончание выгрузки ксантогената из рас-

творителя фиксируется падением давления после насоса; при

252-

этом командный прибор возвращается в первоначальное со-

стояние.

Автоматизация процессов подготовки вискозы к формова-

н

ию. При управлении процессом смешения преследуется цель

получения вискозы заданного качества. Многие качественные

показатели вискозы (содержание «-целлюлозы, щелочи и

т. п.) определяются предыдущими процессами и качеством

смешения отдельных партий ксантогената. Последнее обеспе-

чивается последовательной установкой большого числа смеси-

телей (на схеме не показаны).

Степень этерификации 'вискозы после смешения зависит от

температуры и длительности процесса. Продолжительность

процесса определяется расходом вискозы через смесители,,

а расход — числом работающих прядильных машин. Для под-

держания постоянного расхода работу прядильного отделения

организовывают так, чтобы это количество было постоянным.

Температуру в смесителях стабилизируют путем изменения

расхода теплоносителя, подаваемого в рубашки смесителя.

Материальный баланс аппаратов смешения поддерживается

регулированием уровня в смесителях 29 и 31.

О качестве процесса отделения воздуха судят по показате-

лю параллельно протекающего с ним процесса испарения —

разности температур вискозы до и после воздухоотделителя.

Эта разность выбирается в качестве регулируемой величины;,

регулирующее воздействие осуществляется изменением расхо-

да воздуха, подсасываемого из атмосферы.

Важное значение для воздухоотделения имеет уровень вис-

козы в воздухоотделителе, который стабилизируется изменени-

ем положения клапана на байпасной линии насоса, подающего

вискозу в емкость 32.

Автоматизация процессов формования и сушки нити. Цель

управления процессом формования — получение нити требуемо-

го качества. Оно обусловлено свойствами вискозы, зависящи-

ми от предыдущих процессов, и составом осадительной ванны.

Состав осадительной ванны ,поддерживается постоянным с

помощью регулятора плотности раствора, поступающего из ем-

кости 40 в формовочную машину 38 (плотность раствора кос-

венно отражает состав рсадительной ванны); регулирующее

воздействие осуществляется изменением расхода пара, пода-

ваемого в аппарат 42. Необходимым условием постоянства со-

става осадительной ванны является четкое дозирование сер-

ной кислоты и кислой воды б смеситель 39.

Основное требование, предъявляемое к регуляторам про-

цесса сушки, — поддержание определенной и равномерной

остаточной влажности высушиваемой нити. Ввиду отсутствия

качественных влагомеров и сложности определения того кули-

ча, температура и влажность которого характеризует состоя-

ние всей массы куличей, в сушилке регулируют температуру

сушильного агента после калорифера и его влажность.

253-

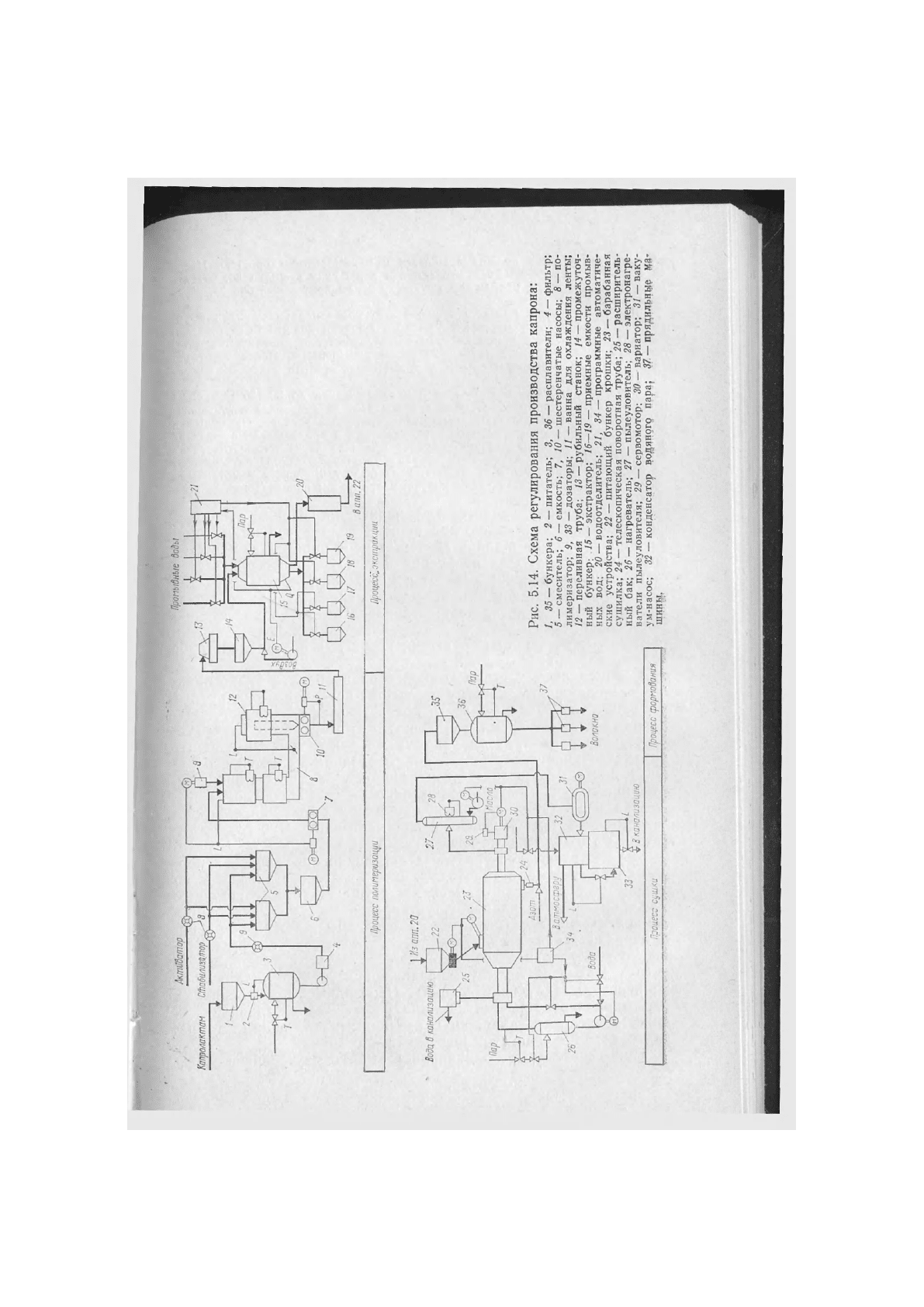

Производство полиамидного волокна (капрона)

Технологическая схема производства (рис. 5.14). Основными процессами

производства капрона являются полимеризация капролактама, экстракция

низкомолекулярных соединений, сушка капроновой крошки и формование

волокна.

Процесс полимеризации. Капролактам загружается из бункера 1 с по-

мощью питателя 2 в расплавитель 3 и плавится там при температуре 90 °С.

Расплав через дозатор и фильтр 4 подается в один из смесителей 5; туда

же добавляют активатор и стабилизатор. Готовая смесь поступает в ем-

кость 6, а приготовление новой порции смеси начинается в резервном сме-

сителе 5.

Процесс полимеризации проводят при атмосферном давлении в много-

секционных £/-образных аппаратах 8 непрерывного действия с индивидуаль-

ным обогревом. Обогрев производится жидким дифенилом, который нахо-

дится в рубашке секции и подогревается с помощью электронагревателей.

Температура в секциях полимеризатора поддерживается в диапазоне от 250

,до 270 °С. Плав выводится из переливной трубы 12 последней секции. Для

матирования волокна в верхнюю часть полимеризатора ковшовым дозато-

ром 9 подают водную суспензию диоксида титана.

Средняя скорость перемещения расплава в полимеризаторе при номи-

нальной производительности составляет около 0,012 м/мин, что обеспечивает

лродолжительность полимеризации от 18 до 24 ч.

В нижней части полимеризатора расположен насос 10, который продав-

ливает полученный расплав полимера через литьевые фильеры. После фильер

полимер в виде ленты пропускают для застывания через ванну 11 с водой.

Процесс экстракции. В результате полимеризации не весь мономер пре-

вращается в полимер: при температурах, которые поддерживаются в поли-

меризаторах, продукты полимеризации содержат 10—12% низкомолекуляр-

ных соединений (НМС). Присутствие НМС в таких количествах затрудняет

получение волокна высокого качества. Выделение НМС до заданного оста-

точного количества (1%) проводится в экстракторе 15 при температуре 95—

100 °С в течение 15—20 ч. Предварительно ленту полученного поликапролак-

тама дробят на рубильном станке 13. Крошка, загруженная в экстрактор

пневмотранспортом, подвергается обработке четырьмя промывными водами

с разной концентрацией НМС: первоначально крошка обрабатывается водой

с наибольшим содержанием НМС; по мере вымывания НМС экстракция осу-

ществляется менее концентрированной водой, а на последней стадии —

чистой.

По окончании отдельных стадий промывки воду из экстрактора спуска-

ют соответственно в емкости 16—19, а крошку выгружают в водоотдели-

тель 20, где содержание влаги в ней уменьшается до 14%.

Процесс сушки. Для нормального протекания процесса формования во

локна необходимо удаление влаги из крошки полимера до 0,05%. Сушка

осуществляется в течение 30—46 ч в сушилке 23 периодического действия

при температуре 96—98 °С и глубоком вакууме (до Ю

-3

мм рт. ст.=

= 0,133 Па). Для загрузки крошки сушилку устанавливают в таком положе-

нии, чтобы загрузочный люк барабана и выходное отверстие питающего

бункера 22 совпали. Затем включается система обогрева; вода начинает

циркулировать между нагревателем 26 и водяной рубашкой сушилки. По-

сле этого пускают электродвигатель самой сушилки, масляный насос пыле^

уловителя 27 и электронагреватели масла 28. Пылеуловитель служит для

сепарации мелкой крошки, уносимой вместе с отсасываемым газом. Через

пять минут включается вакуум-насос 31, и открывается линия подачи воды

в конденсатор паров 32. Полученный конденсат собирается в сборнике 33,

а затем выводится из системы. Очищенный газ после конденсатора 32 вы-

брасывается в атмосферу. Для уменьшения пылеобразования в процессе

сушки скорость вращения вакуум-сушилки уменьшается по мере высушива-

ния крошки. Для этой цели служит сервомотор 29, изменяющий передаточ-

ное число вариатора 30. Первое уменьшение скорости должно осуществлять-

ся через 12 ч работы сушилки; после 20 ч работы и двенадцати включений

-254

^сервомотора сушилка должна вращаться с минимальной скоростью. После

40 ч работы нагреватель 26 отключается, и в рубашку сушилки подают хо-

лодную воду, которая, пройдя через сушилку и расширительный бак 25, сбра-

сывается в канализацию.

Для прекращения процесса сушки отключают аппараты сушилки в об-

ратной последовательности, причем барабан сушилки должен быть останов-

лен в таком положении, при котором разгрузочный люк совмещается с те-

лескопической поворотной трубой 24 пневмотранспортера. После этого ба-

рабан с крошкой заполняют азотом, чтобы предотвратить окисление кисло-

родом воздуха.

Процесс формования. Высушенная и охлажденная до 30—35 °С крошка

направляется в бункер 35. Отсюда она подается на плавление в расплави-

тель 36, в котором получают термически устойчивый расплав, способный к

формованию. Формование волокон осуществляется в прядильных машинах 37

и заключается в продавливании расплава полимера через тонкие отверстия

фильеры. Выходящая из фильеры струйка расплава полимера затвердевает

на воздухе в виде нити и наматывается на бобину. Бобины с намотанными

на них нитями капрона являются конечным продуктом производства.

Автоматизация процесса полимеризации. Показателем эф-

фективности процесса служит степень полимеризации мономе-

ра в полимер. Она в значительной степени определяет качество

получаемой нити. Для получения нитей одинакового качества

степень полимеризации следует поддерживать постоянной. Она

определяется составом и количеством капролактама; количест-

вом и качеством активатора, стабилизатора и водной суспен-

зии диоксида титана; температурой в секциях полимеризато-

ра; продолжительностью реакции; уровнем в переливной трубе

полимеризатора.

С изменением состава компонентов в объекте будут появ-

ляться возмущения, поэтому в качестве основной регулируемой

величины следовало бы взять показатель эффективности. Од-

нако в настоящее время отсутствуют автоматические измерите-

ли степени полимеризации; к тому же при изменении входных

параметров процесса степень полимеризации меняется с боль-

шими запаздываниями (7—8 ч). Поэтому параметры процесса,,

влияющие на показатель эффективности, стабилизируют.

Одним из таких параметров является соотношение компо-

нентов смеси, поступающей на полимеризацию. Оно поддержи-

вается постоянным с помощью дозирующих устройств. Дозато-

ры осуществляют поочередное дозирование определенных пор-

ций капролактама, активатора и стабилизатора в рабочий сме-

ситель. Выбор рабочего смесителя осуществляется с помощью

электромагнитных клапанов, установленных на магистралях

компонентов смеси (на схеме не показаны). Температура по-

лимеризации также сильно влияет на показатель эффективно-

сти, поэтому ее необходимо поддерживать с точностью до

±1 °С. Для этой цели устанавливают несколько регуляторов

температуры (по числу секций). Необходимость в локальных

регуляторах объясняется не только жесткими требованиями к

качеству регулирования, но и различными значениями темпе-

ратур, которые следует поддерживать в секциях.

При перетекании поликапролактама во внутреннюю трубу

256-

последней секции происходит дегазация полимера — удаление

влаги и НМС. Степень дегазации определяется площадью об-

разующейся пленки, т. е. уровнем поликапролактама во внут-

ренней трубе. При снижении уровня дегазация становится ин-

тенсивнее, и наоборот. Для обеспечения постоянной степени

дегазации уровень во внутренней трубе стабилизируют.

Продолжительность процесса полимеризации определяется

подачей смеси и отбором полимера. Отбор полимера произво-

дится в зависимости от давления перед фильерами; постоян-

ство давления — одно из основных требований нормального

формования нитей. Для соблюдения материального баланса

при переменном отборе плава уровень в первой секции стаби-

лизируется изменением расхода смеси, подаваемой на полиме-

ризацию. (Одновременно подается сигнал на пропорциональ-

ное изменение расхода водной суспензии диоксида титана;

этим соблюдается определенное соотношение расхода смеси и

матирующего компонента, т. е. качественное матирование во-

локна.) Таким образом, и отбор полимера, и подача смеси не

постоянны — это еще один вид возмущений процесса.

Автоматизация процесса экстракции. Процессом экстракции

необходимо управлять таким образом, чтобы содержание

НМС в крошке не превышало 1%. Это осуществляется с по-

мощью программного устройства 21. Сигналом для его вклю-

чения служит окончание загрузки экстрактора крошкой поли-

капролактама. Первой операцией, которую производит устрой-

ство 21, является загрузка промывной воды с высокой кон-

центрацией НМС в экстрактор. Продолжительность промывки

определяется программой, но может и корректироваться реф-

рактометром, измеряющим содержание НМС в промывной во-

де экстрактора. Стадия считается законченной, когда содержа-

ние НМС в воде перестает возрастать. Затем программное

устройство по такому же принципу производит промывку крош-

ки капролактама второй, третьей и четвертой водами.

Экстрагирование НМС из крошки наиболее полно осуще-

ствляется при определенной температуре, поэтому температу-

ру в экстракторе 15 стабилизируют.

Автоматизация процесса сушки. Основным требованием,

предъявляемым к системе управления процессом сушки, явля-

ется получение крошки с. определенным содержанием влаги.

Это требование удовлетворяется, если температуру и вакуум

в сушилке поддерживать в заданных пределах. Для стабилиза-

ции температуры в сушилке устанавливают регулятор, который

изменением расхода пара, подаваемого в нагреватель 26, под-

держивает заданную температуру нагретой воды. Правильнее

было бы установить датчик температуры в самом барабане,

однако это не представляется возможным ввиду его вращения

и наличия водяной рубашки. Для поддержания заданного зна-

чения вакуума в барабане сушилки не требуется автоматиче-

ских устройств: он поддерживается вакуум-насосом.

20—581

257-

Определенная последовательность операций и соблюдение

выдержек времени осуществляется пятью программными уст-

ройствами, причем каждое управляет одной фазой общей про-

граммы (на схеме они объединены в одно). Продолжительность

отдельных операций может изменяться в большом диапазоне

(от нескольких секунд до 60 ч) в зависимости от начальных

условий процесса.

Для обеспечения нормальной работы конденсатора 32 уста-

навливается регулятор уровня, который при заполнении кон-

денсатора водой осуществляет слив ее в емкость 33. Слив

жидкости из этой емкости производится но такому же прин-

ципу.

Автоматизация процесса формования. Целью управления

процессом формования является получение нити требуемого

качества. Качество волокна зависит в основном от среднего

значения относительной молекулярной массы (степени поли-

меризации), среднемассового значения относительной молеку-

лярной массы и вязкости полимера. Все эти параметры опре-

деляются условиями проведения процессов полимеризации,

экстракции и сушки. Единственным параметром, влияющим на

вязкость полимера, на который можно воздействовать при

управлении процессом формования, является температура

расплава. Для поддержания постоянной вязкости раствора эту

температуру стабилизируют изменением расхода пара, пода-

ваемого в расплавитель 36.

5. АВТОМАТИЗАЦИЯ ПРОИЗВОДСТВ РЕЗИНОВЫХ ИЗДЕЛИИ

Производство автомобильных шин

Технологическая схема производства шин. Основным полуфабрикатом в

производстве автомобильных шин являются резиновые смеси, которые при-

готовляют из различных ингредиентов (каучук, сера, оксид цинка, стеарин,

технический углерод, канифоль, каменноугольная смола, каолин и др.). Мно-

гие ингредиенты подвергаются предварительной обработке: резке, сушке,

дроблению, просеву, плавлению, фильтрованию и т. д. Эти операции необхо-

димы для обеспечения нормальных условий транспортирования (по заводу),

дозирования, смешения.

В отделении смешения ингредиенты дозируют и в определенные момен-

ты времени подают в резиносмесители. Готовая резиновая смесь поступает

на протекторные и автокамерные агрегаты, каландры, на склад смесей.

Заготовительно-сборочные операции включают раскрой и сквидживание

корда, изготовление браслет, крыльев, сборку покрышек.

Завершающей операцией в процессе изготовления покрышек и камер яв-

ляется вулканизация, во время которой закрепляется форма изделий и им

придаются необходимые свойства. Сущность операции состоит в нагревании

резиновых смесей до 130—160°С в течение определенного промежутка вре-

мени в специальных аппаратах — вулканизаторах различных типов.

После вулканизации покрышки подвергают балансировке и отделке и

направляют на комплектацию с камерами для получения готового изделия —

шины.

Автоматизация процессов производства шин. Как в любом

производстве резиновых технических изделий, так и в шинном

258-

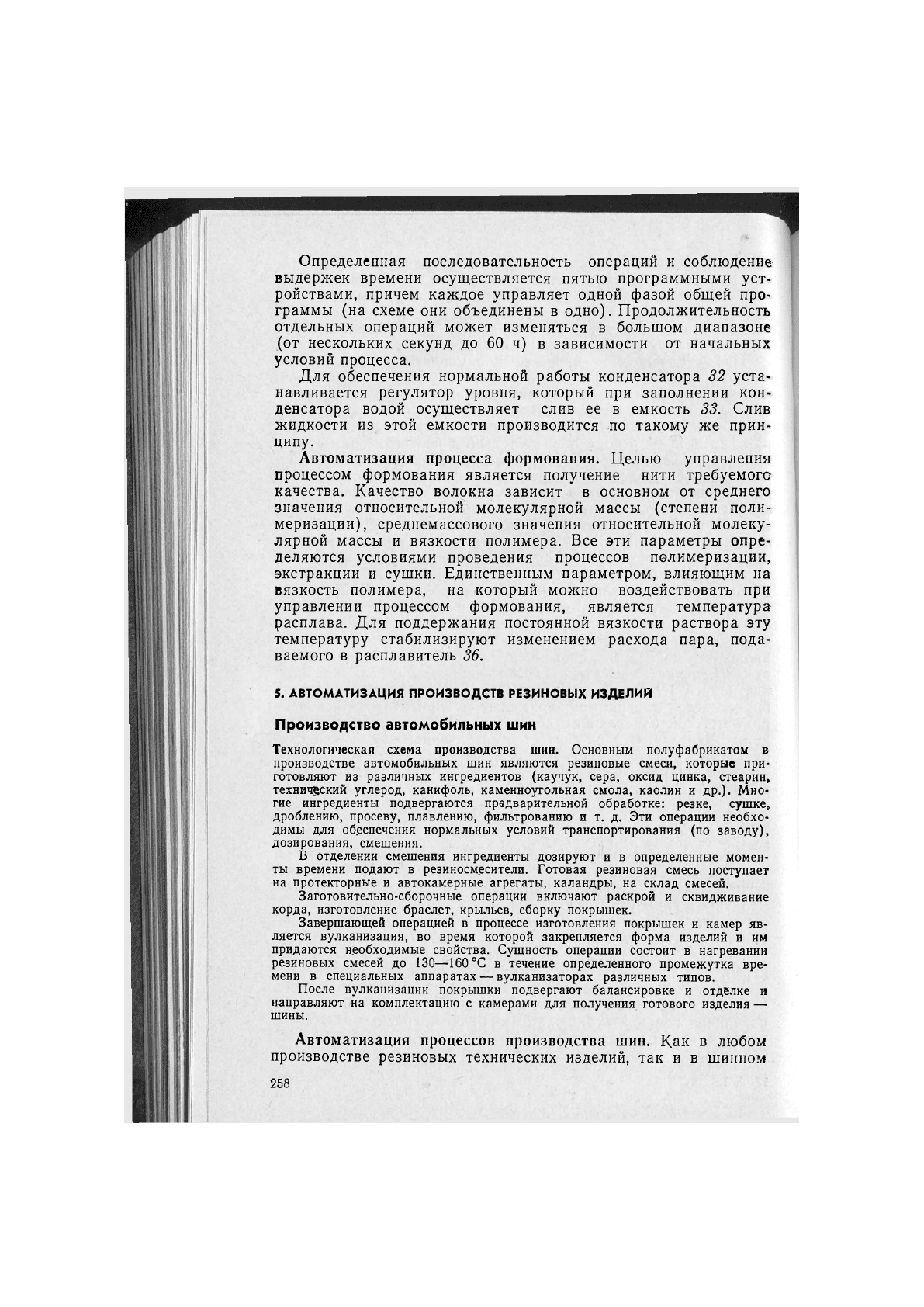

Рис. 5.15. Функциональная схема автоматизации процесса резиносмешения:

i, 4, 7, 23—бункера; 2, 5, 8, 22 — шнековые питатели; 3, 6, 9, 11, 12, 14 — автоматические

весы; 10 — транспортер; 13, 21 — сборные емкости; 15 — вертикальный цилиндр верхнего

затвора; 16 — заслонка; 17 — пневматический цилиндр управления заслонкой; 18, 20 — ро-

торы; 19 — горизонтальный цилиндр нижнего затвора; 24 — поршневой насос; 25—27 —

воздухораспределительные клапаны; 28, 29 — электроуправляемые клапаны; 31 — привод

для разгрузки емкости 21.

производстве трудности автоматизации обусловлены дискретной

структурой технологических процессов, разнообразием мате-

риальных потоков, отсутствием надежных автоматических

приборов и устройств для измерения и регулирования многих

параметров. Однако, несмотря на это, в настоящее время мно-

гие операции и технологические процессы характеризуются вы-

17*

259

сокой степенью автоматизации (например, процессы вулкани-

зации).

Ниже рассмотрены схемы автоматизации технологических

процессов шинного, производства.

Процесс приготовления резиновых смесей. Смеси могут при-

готовляться на вальцах и в резиносмесителях. Более высокое

качество смешения обеспечивается в резиносмесителях (рис.

5.15). В смесительной камере резиносмесителя навстречу друг

другу вращаются два ротора сложной конфигурации. Сверху

камера имеет загрузочное окно (для ингредиентов), закрывае-

мое верхним затвором. Подъем и опускание затвора произво-

дятся под действием поршня, который перемещается в верти-

кальном цилиндре 15 и связан штоком с верхним затвором.

Для выгрузки резиновой смеси в нижней части камеры пред-

усмотрено второе окно, перекрываемое на время работы ниж-

ним затвором. Этот затвор закреплен сверху на горизонталь-:

ном пневматическом цилиндре 19, который и управляет рабо-

той затвора.

Ингредиенты поступают в загрузочное окно с откидной за-

слонкой (крышкой) 16, управляемой поршневым затвором.

Стенки смесительной камеры, роторы и затворы охлаждаются

водой.

Для получения высококачественной резиновой смеси необ-

ходимо строго выдерживать продолжительность введения в

смесительную камеру всех ингредиентов и продолжительность

полного цикла смешения, а также поддерживать постоянную

температуру в камере. Управление процессом по времени осу-

ществляется командным электропневматическим прибором или

специальной автоматической системой. Воздух в вертикальный

и горизонтальный цилиндры, а также к поршневому приводу

дверцы загрузочной воронки подается с помощью воздухорас-

пределительных клапанов с мембранным или электромагнит-

ным приводом.

Для контроля температуры резиновой смеси в торцевой

стенке смесительной камеры, а также в затворах устанавлива-

ют термоэлектрические преобразователи 1а, 3, 2а, 26 (преобра-

зователь 3 — резервный). Расход охлаждающей воды обычно

изменяют периодически, вручную (с помощью вентилей)

вследствие больших запаздываний при регулировании темпе-

ратуры резиновой смеси и малой продолжительности цикла

смешения.

По достижении заданного времени открывается нижний за-

твор, и резиновая смесь выгружается.

Если в процессе смешения температура в камере достигает

критического значения, то для предотвращения подвулканиза-

ции смеси прибор 16 дает команду на выгрузку смеси.

Конечные положения затворов и дверцы загрузочной ворон-

ки сигнализируются с помощью ламп на мнемосхеме.

260-