Голубятников В.А., Шувалов В.В. Автоматизация технических процессов в химической промышленности

Подождите немного. Документ загружается.

д!ежду слоями катализатора устанавливают теплообменники для отвода теп-

доты реакции и охлаждения газа до оптимальной температуры. Для нагре-

вания газа перед первым слоем применяют выносные теплообменники 19 и

20, теплоносителем в которых являются газы окисления после второго и по-

следнего слоев катализатора. Концентрация сернистого ангидрида после кон-

тактного аппарата не должна превышать 0,15—0,17%, что соответствует мак-

симальной степени контактирования 98±0,2%.

Газ после контактного аппарата подается на абсорбцию SO3, в процессе

которой получают конечный продукт производства — серную кислоту. Перво-

начально абсорбция осуществляется в олеумном абсорбере 22, в котором

абсорбентом служит олеум с содержанием свободного серного ангидрида,

равным 19%. Затем газ подается в моногидратный абсорбер 23 (моногид-

рат— кислота концентрацией 98,3±0,5%). При поглощении серного ангид-

рида концентрация орошающей кислоты повышается; для поддержания по-

стоянства концентраций циркулирующих абсорбентов в емкость олеума 24

подается кислота из емкости 15, а в последнюю поступают олеум, вода и

разбавленная кислота из емкости 14. При поглощении серного ангидрида в

абсорберах выделяется тепло. Для отвода теплоты реакции установлены хо-

лодильники 26 и 27.

Таким образом на контактных сернокислотных заводах получают «про-

мывную» техническую кислоту (после очистки и укрепления концентрация ее

доводится до 93% или 75%), «сушильную» кислоту концентрацией 93—95%.

олеум с содержанием свободного серного ангидрида 19%.

Автоматизация процесса обжига колчедана*. Показателем

эффективности процесса является концентрация сернистого ан-

гидрида в обжиговом газе. Она должна поддерживаться на по-

стоянном значении, максимально возможном для данного

сырья. Концентрация S0

2

зависит от того, какое количество

серы будет окислено и в каком количестве воздуха. Последний

параметр определяется расходом воздуха и может быть легко

стабилизирован. Сложнее стабилизировать количество окислен-

ной серы. С одной стороны, оно зависит от входных парамет-

ров процесса: расхода и состава колчедана, его влажности,

размеров гранул, причем только расход колчедана может быть

стабилизирован, а с изменением остальных параметров в объ-

екте будут появляться возмущающие воздействия. С другой

стороны, количество окисленной серы зависит от режимных па-

раметров процесса, определяющих процесс горения.

К режимным параметрам, которые в первую очередь опре-

деляют процесс горения, относятся температура горения (при

понижении температуры ниже предельного значения процесс

окисления вообще прекратится, а при повышении произойдет

спекание частичек колчедана в комья) и перепад давления в

верхней и нижней частях аппарата (так как он определяет вы-

соту кипящего слоя). Температура в аппарате стабилизирует-

ся на оптимальном значении изменением расхода хладоносите-

ля, а перепад давления — поддержанием постоянных значений

давления в верхней части аппарата и под распределительной

решеткой. Давление в верхней части аппарата стабилизируется

* Здесь и далее рассмотрены нанесенные на схему узлы регулирования

только химических процессов. Регулирование гидромеханических, тепловых,

массообменных и механических процессов изложено в гл. 4.

.219

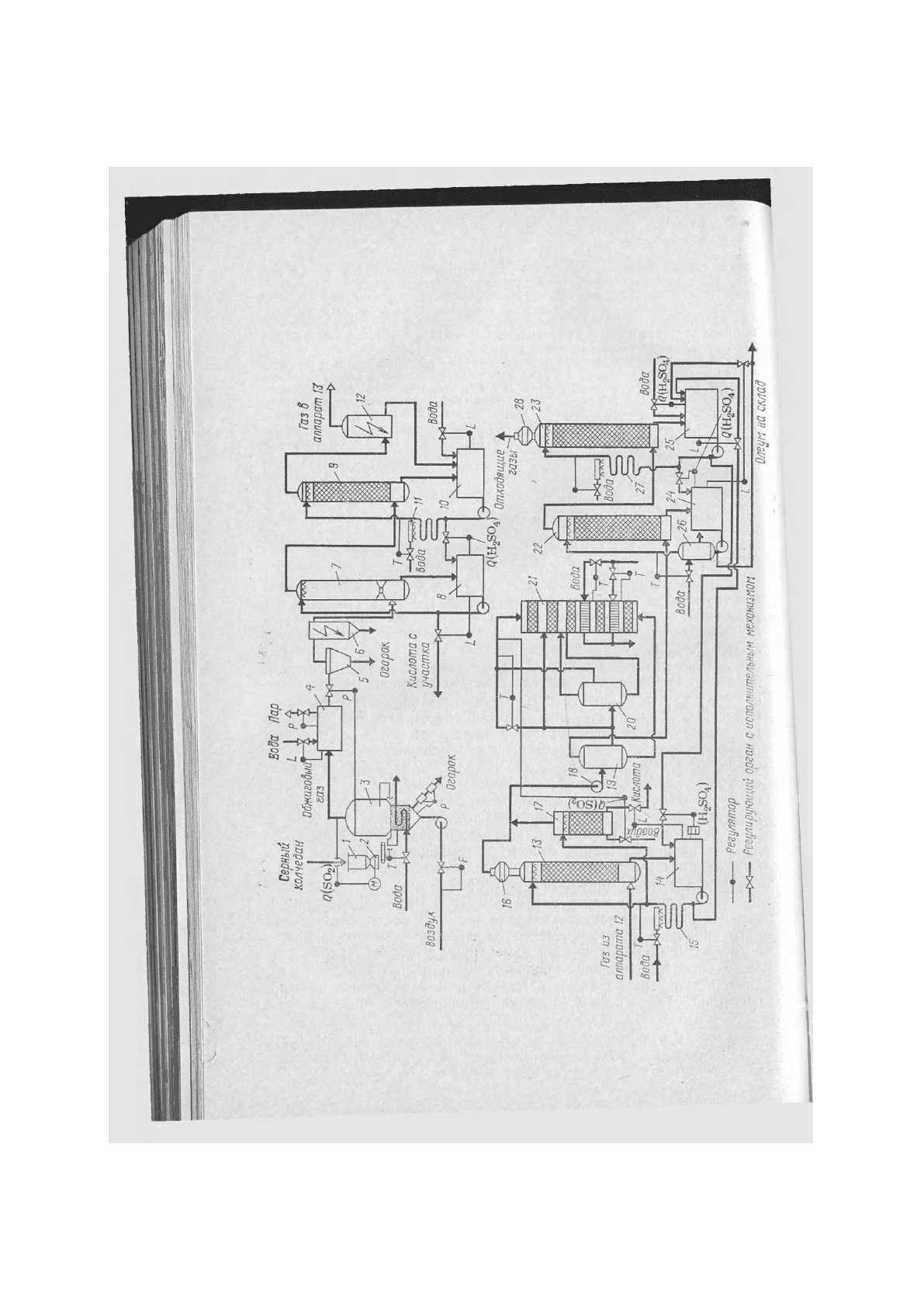

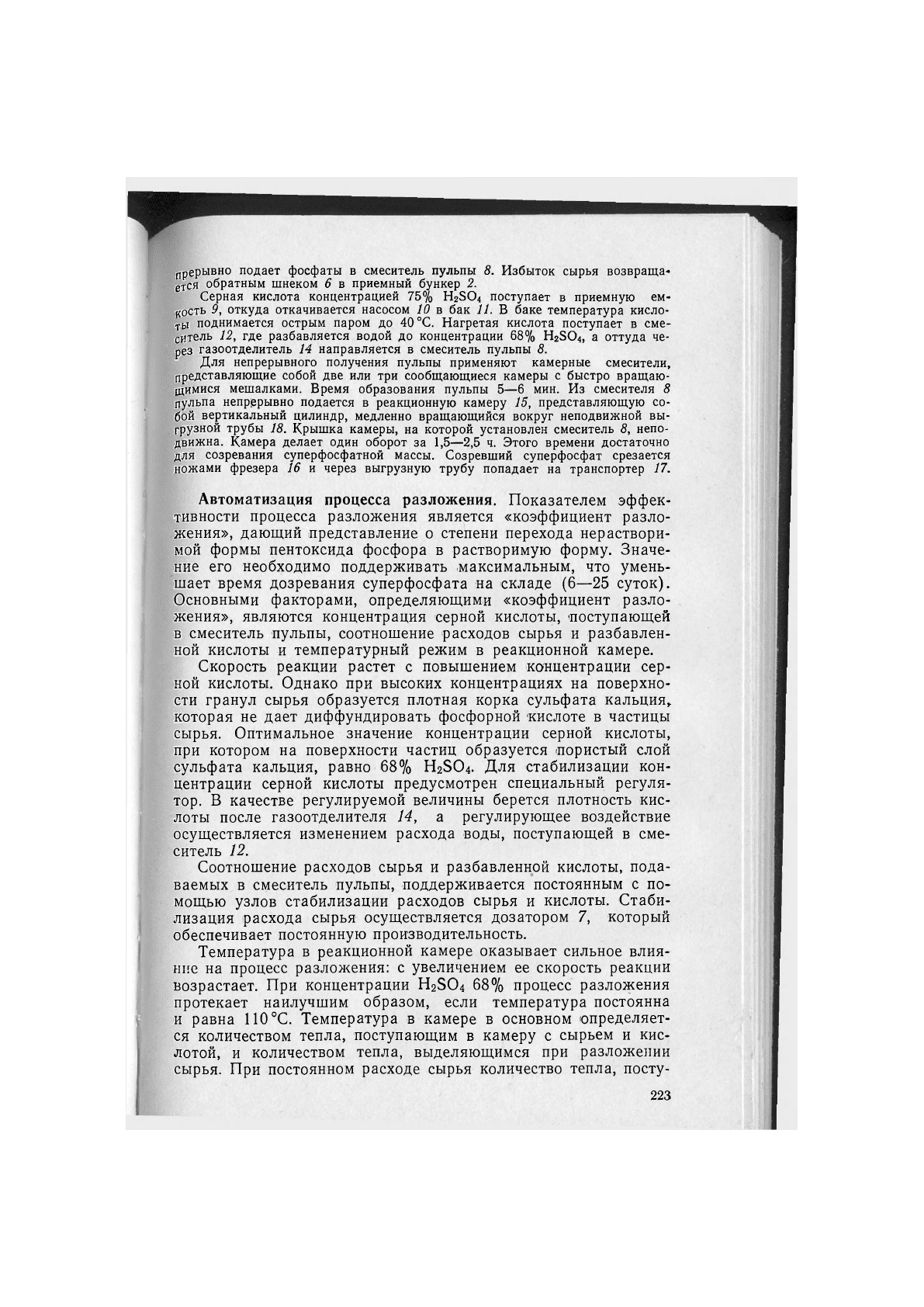

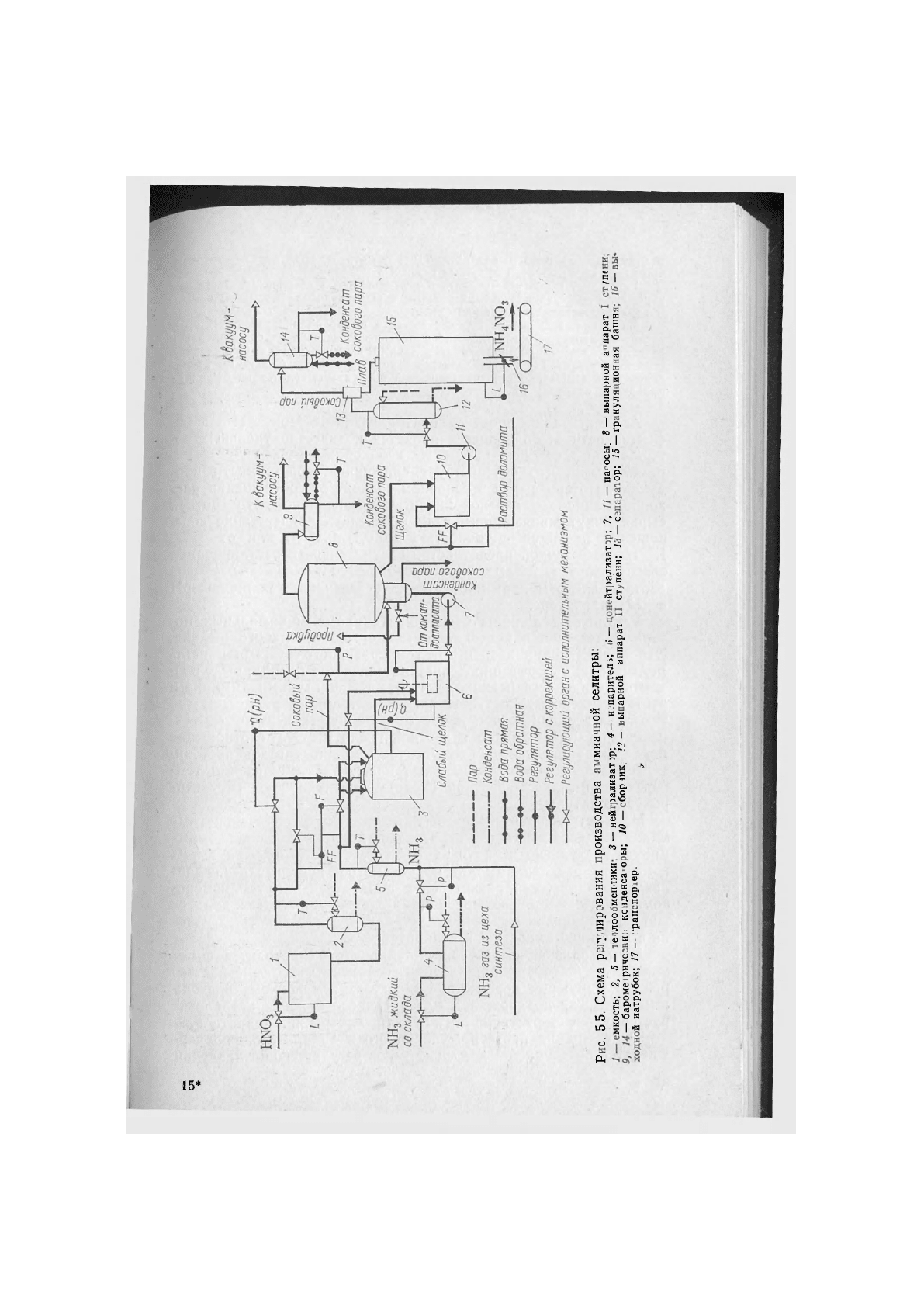

Рис. 5.1. Схема регулирования производства серной кислоты из колчедана

контактным методом:

1 —• бункер; 2 — тарельчатый питатель; 3 — печь кипящего слоя; 4 — котел-утилизатор;

5 — циклон; 6 — электрофильтр; 7, 9 — промывные колонны; 8, 10, 14, 24, 25 — емкости;

11, 15, 26, 27 — холодильники; 12 — мокрый электрофильтр; 13 — сушильная колонна; 16,

28 — каплеуловители; 17 — отдувочная колонна; 18 — газодувка; 19, 20 — теплообменники;

21 — контактный аппарат; 22 — олеумная абсорбционная колонна; 23 — моногидратная аб-

сорбционная колонна.

изменением расхода обжигового газа, а давление под распре-

делительной решеткой — изменением расхода огарка, выводимо-

го из печи. Для этой цели служит секторный затвор на магист-

рали выгрузки огарка, который состоит из двух последова-

тельных затворов, что способствует повышению надежности:

при перекрытии потока огарка один из затворов может быть за-

клинен, тогда функции регулирующего органа выполняет вто-

рой.

Таким образом, часть возмущающих воздействий может

быть ликвидирована путем установки стабилизирующих регуля-

торов расхода воздуха, давления под и над распределительной

решеткой, температуры в аппарате. С изменением же состава

колчедана (содержание серы в колчедане обычно колеблется от

35 до 50%), размера гранул (диаметр частиц колеблется от 1

до б мм) в процесс поступают сильные возмущения. В связи с

этим в качестве основной регулируемой величины выбирают

концентрацию сернистого ангидрида в обжиговом газе, а ре-

гулирование осуществляют изменением расхода колчедана,воз-

действуя на электропривод тарельчатого питателя.

Для обеспечения нормального технологического режима кот-

ла-утилизатора стабилизируют уровень жидкости и давление

пара в котле (первый — изменением расхода воды, второй —

изменением расхода пара).

Автоматизация процесса окисления. Показателем эффектив-

ности процесса окисления является степень конверсии (контак-

тирования) — количество сернистого ангидрида, окислившегося

в серный ангидрид (в процентах к общему первоначальному

количеству S0

2

в газе, поступившем на контактирование). Сте-

пень контактирования должна поддерживаться на определен-

ном, максимально возможном значении. Она определяется ак-

тивностью катализатора, составом газа (соотношением сернисто-

го ангидрида и кислорода) и начальной температурой исходной

смеси. Для достижения цели управления эти параметры следует

поддерживать на значениях, соответствующих максимально

возможному значению степени контактирования.

Активность катализатора при качественной очистке газов

от селена, фтора, мышьяка поддерживается на заданном зна-

чении достаточно длительное время; специальных автомати-

ческих устройств в данном случае не требуется.

Состав газа стабилизируется специальным регулятором кон-

центрации сернистого ангидрида; регулирующее воздействие

.221

осуществляется изменением расхода воздуха, подсасываемого в

отдувочную колонну 17.

Исследования зависимости степени контактирования от тем-

пературы показали, что достаточно стабилизировать темпера-

туру газа на входе в два последних (по ходу газа) слоя ката-

лизатора; регулирующие воздействия осуществляются измене-

нием расхода воды во внутренние теплообменники контактного

аппарата. Кроме того, для обеспечения устойчивой работы ап-

парата необходимо поддерживать температуру исходной смеси

перед первым слоем на значении не ниже температуры «зажи-

гания». Стабилизация начальной температуры исходной смеси

осуществляется изменением расхода газа, подаваемого в первый

слой помимо теплообменника 20.

Таким образом, для качественного управления процессом

контактирования необходимо установить регулятор концентра-

ции сернистого ангидрида в исходной смеси и регуляторы тем-

пературы газа, поступающего в первый, предпоследний и по-

следний слои катализатора.

Производство суперфосфата

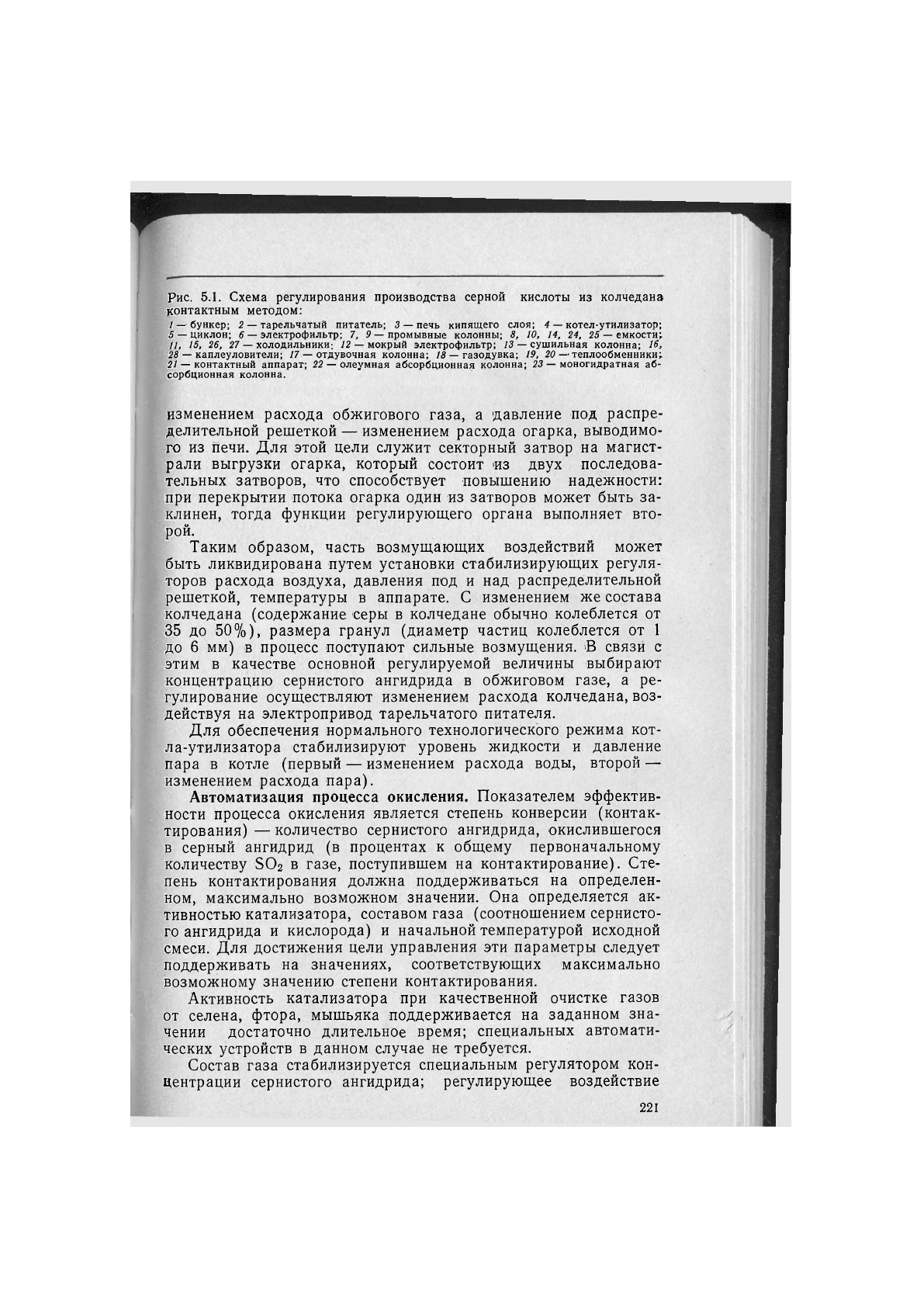

Технологическая схема производства. Производство суперфосфата по су-

ществу состоит из одного процесса — разложения природных фосфатов сер-

ной кислотой. Фосфаты в виде мелких гранул подаются транспортером 1

(рис. 5.2) в бункер 2. Из него с помощью системы транспортных устано-

вок 3—5 сырье перемещается в бункер ленточного дозатора 7. Дозатор не-

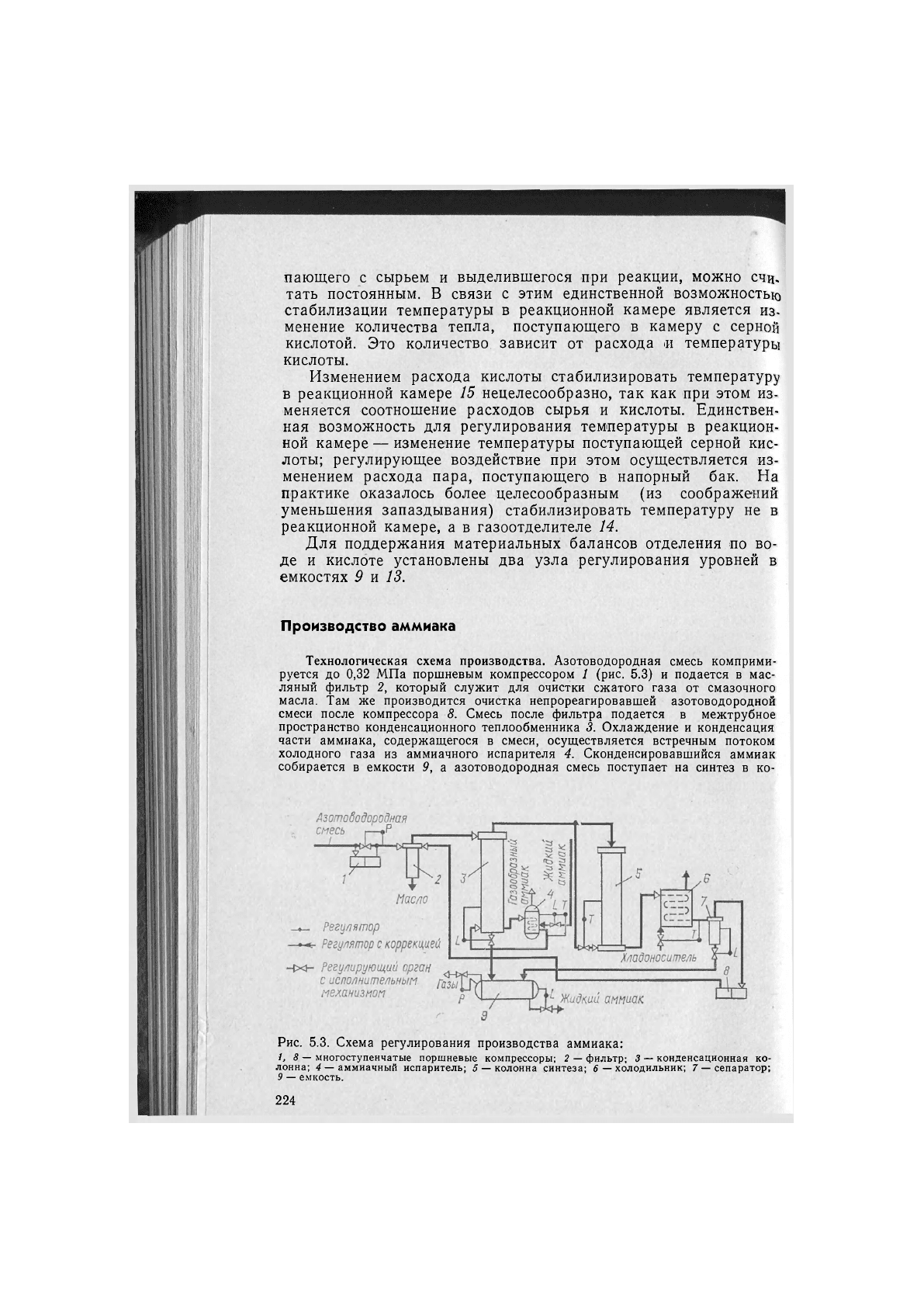

-»- регулятор -чх-

регулирующий орган с исполнительным механизмом

Рис. 5.2. Схема регулирования производства суперфосфата:

I, 17 — транспортеры; 2 — приемный бункер; 3, 5 — шнеки; 4 — элеватор; 6 — обратный

шнек; 7 — ленточный дозатор; 8 — смеситель пульпы; 9 — приемная емкость; 10 — насос;

II, 13 — напорные емкости; 12 — смеситель; 14 — газоотделитель; 15 — реакционная ка-

мера; 16 — фрезер; 18 — выгрузная труба.

.222

прерывно подает фосфаты в смеситель пульпы 8. Избыток сырья возвраща-

ется обратным шнеком 6 в приемный бункер 2.

Серная кислота концентрацией 75% H

2

S0

4

поступает в приемную ем-

кость 9, откуда откачивается насосом 10 в бак 11. В баке температура кисло-

ты поднимается острым паром до 40 °С. Нагретая кислота поступает в сме-

ситель 12, где разбавляется водой до концентрации 68% H

2

S0

4

, а оттуда че-

рез газоотделитель 14 направляется в смеситель пульпы 8.

Для непрерывного получения пульпы применяют камерные смесители,

представляющие собой две или три сообщающиеся камеры с быстро вращаю-

щимися мешалками. Время образования пульпы 5—6 мин. Из смесителя 8

пульпа непрерывно подается в реакционную камеру 15, представляющую со-

бой вертикальный цилиндр, медленно вращающийся вокруг неподвижной вы-

грузной трубы 18. Крышка камеры, на которой установлен смеситель 8, непо-

движна. Камера делает один оборот за 1,5—2,5 ч. Этого времени достаточно

для созревания суперфосфатной массы. Созревший суперфосфат срезается

ножами фрезера 16 и через выгрузную трубу попадает на транспортер 17.

Автоматизация процесса разложения. Показателем эффек-

тивности процесса разложения является «коэффициент разло-

жения», дающий представление о степени перехода нераствори-

мой формы пентоксида фосфора в растворимую форму. Значе-

ние его необходимо поддерживать максимальным, что умень-

шает время дозревания суперфосфата на складе (6—25 суток).

Основными факторами, определяющими «коэффициент разло-

жения», являются концентрация серной кислоты, поступающей

в смеситель пульпы, соотношение расходов сырья и разбавлен-

ной кислоты и температурный режим в реакционной камере.

Скорость реакции растет с повышением концентрации сер-

ной кислоты. Однако при высоких концентрациях на поверхно-

сти гранул сырья образуется плотная корка сульфата кальция,

которая не дает диффундировать фосфорной кислоте в частицы

сырья. Оптимальное значение концентрации серной кислоты,

при котором на поверхности частиц образуется пористый слой

сульфата кальция, равно 68% H

2

S0

4

. Для стабилизации кон-

центрации серной кислоты предусмотрен специальный регуля-

тор. В качестве регулируемой величины берется плотность кис-

лоты после газоотделителя 14, а регулирующее воздействие

осуществляется изменением расхода воды, поступающей в сме-

ситель 12.

Соотношение расходов сырья и разбавленной кислоты, пода-

ваемых в смеситель пульпы, поддерживается постоянным с по-

мощью узлов стабилизации расходов сырья и кислоты. Стаби-

лизация расхода сырья осуществляется дозатором 7, который

обеспечивает постоянную производительность.

Температура в реакционной камере оказывает сильное влия-

ние на процесс разложения: с увеличением ее скорость реакции

возрастает. При концентрации H

2

S0

4

68% процесс разложения

протекает наилучшим образом, если температура постоянна

и равна 110 °С. Температура в камере в основном определяет-

ся количеством тепла, поступающим в камеру с сырьем и кис-

лотой, и количеством тепла, выделяющимся при разложении

сырья. При постоянном расходе сырья количество тепла, посту-

.223

лающего с сырьем и выделившегося при реакции, можно счц.

тать постоянным. В связи с этим единственной возможностью

стабилизации температуры в реакционной камере является из-

менение количества тепла, поступающего в камеру с серной

кислотой. Это количество зависит от расхода и температуры

кислоты.

Изменением расхода кислоты стабилизировать температуру

в реакционной камере 15 нецелесообразно, так как при этом из-

меняется соотношение расходов сырья и кислоты. Единствен-

ная возможность для регулирования температуры в реакцион-

ной камере — изменение температуры поступающей серной кис-

лоты; регулирующее воздействие при этом осуществляется из-

менением расхода пара, поступающего в напорный бак. На

практике оказалось более целесообразным (из соображений

уменьшения запаздывания) стабилизировать температуру не в

реакционной камере, а в газоотделителе 14.

Для поддержания материальных балансов отделения по во-

де и кислоте установлены два узла регулирования уровней в

емкостях 9 и 13.

Производство аммиака

Технологическая схема производства. Азотоводородная смесь комприми-

руется до 0,32 МПа поршневым компрессором 1 (рис. 5.3) и подается в мас-

ляный фильтр 2, который служит для очистки сжатого газа от смазочного

масла. Там же производится очистка непрореагировавшей азотоводородной

смеси после компрессора 8. Смесь после фильтра подается в межтрубное

пространство конденсационного теплообменника 3. Охлаждение и конденсация

части аммиака, содержащегося в смеси, осуществляется встречным потоком

холодного газа из аммиачного испарителя 4. Сконденсировавшийся аммиак

собирается в емкости 9, а азотоводородная смесь поступает на синтез в ко-

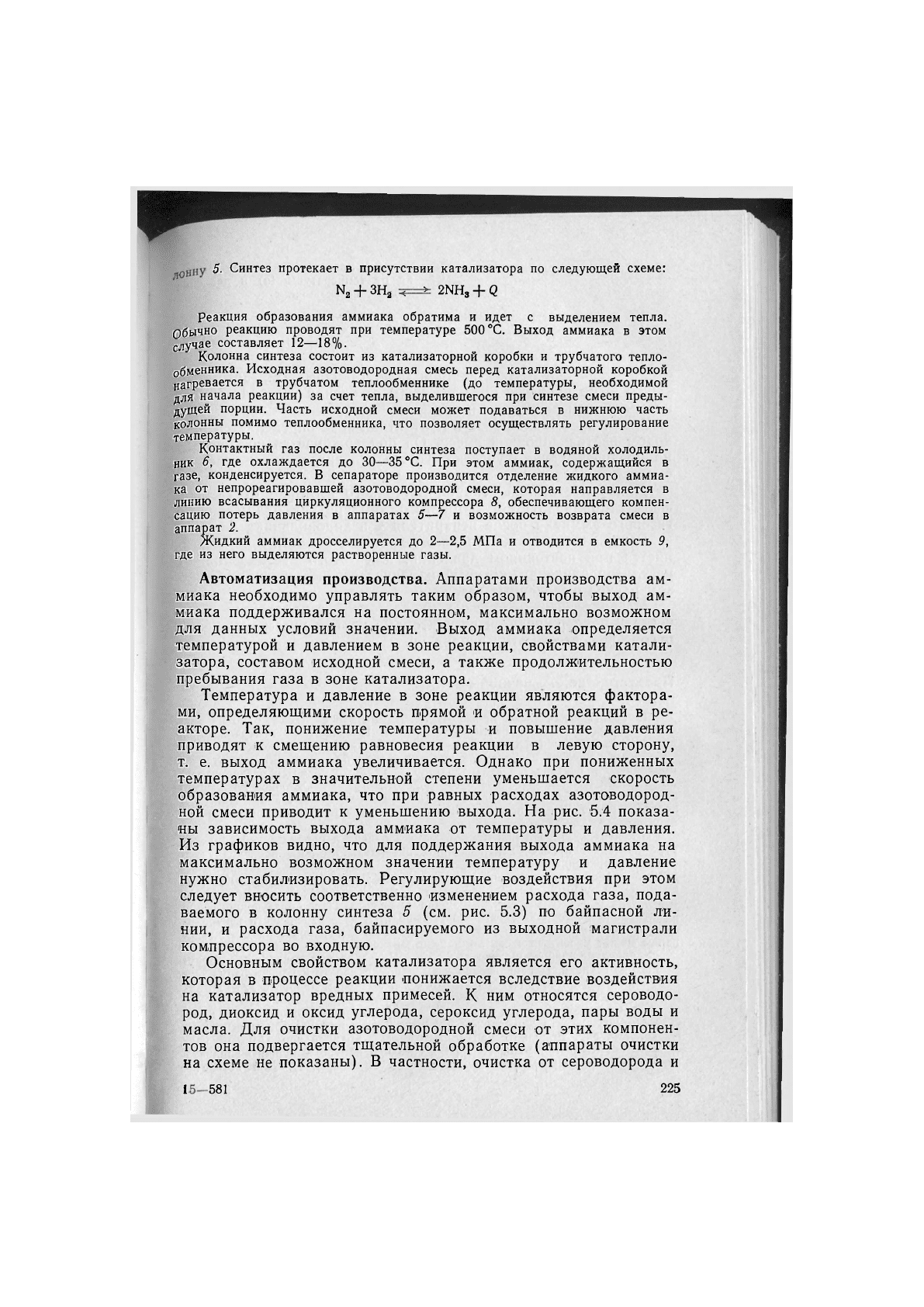

Рис. 5.3. Схема регулирования производства аммиака:

1,8 — многоступенчатые поршневые компрессоры; 2 — фильтр; 3 — конденсационная ко-

лонна; 4 — аммиачный испаритель; 5 — колонна синтеза; 6 — холодильник; 7 — сепаратор;

9 — емкость.

.224

5. Синтез протекает в присутствии катализатора по следующей схеме:

N

2

+ 3H, 2NH

3

+ Q

реакция образования аммиака обратима и идет с выделением тепла.

Обычно реакцию проводят при температуре 500 °С. Выход аммиака в этом

сЛ

учае составляет 12—18%.

Колонна синтеза состоит из катализаторной коробки и трубчатого тепло-

обменника. Исходная азотоводородная смесь перед катализаторной коробкой

на

гревается в трубчатом теплообменнике (до температуры, необходимой

для начала реакции) за счет тепла, выделившегося при синтезе смеси преды-

дущей порции. Часть исходной смеси может подаваться в нижнюю часть

колонны помимо теплообменника, что позволяет осуществлять регулирование

температуры.

Контактный газ после колонны синтеза поступает в водяной холодиль-

ник 6, где охлаждается до 30—35 °С. При этом аммиак, содержащийся в

газе, конденсируется. В сепараторе производится отделение жидкого аммиа-

ка от непрореагировавшей азотоводородной смеси, которая направляется в

линию всасывания циркуляционного компрессора 8, обеспечивающего компен-

сацию потерь давления в аппаратах 5—7 и возможность возврата смеси в

аппарат 2.

Жидкий аммиак дросселируется до 2—2,5 МПа и отводится в емкость 9,

где из него выделяются растворенные газы.

Автоматизация производства. Аппаратами производства ам-

миака необходимо управлять таким образом, чтобы выход ам-

миака поддерживался на постоянном, максимально возможном

для данных условий значении. Выход аммиака определяется

температурой и давлением в зоне реакции, свойствами катали-

затора, составом исходной смеси, а также продолжительностью

пребывания газа в зоне катализатора.

Температура и давление в зоне реакции являются фактора-

ми, определяющими скорость прямой и обратной реакций в ре-

акторе. Так, понижение температуры и повышение давления

приводят к смещению равновесия реакции в левую сторону,

т. е. выход аммиака увеличивается. Однако при пониженных

температурах в значительной степени уменьшается скорость

образования аммиака, что при равных расходах азотоводород-

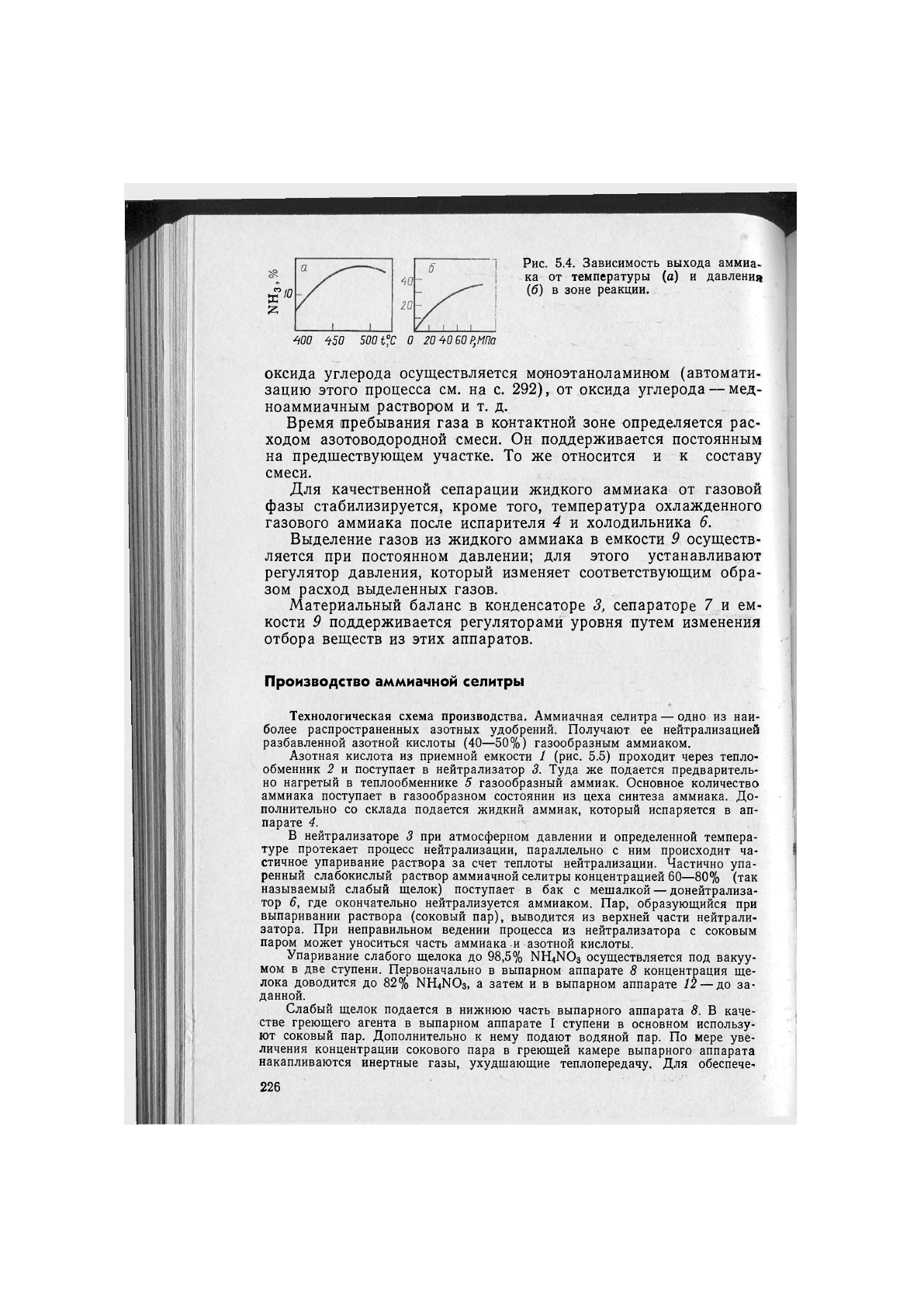

ной смеси приводит к уменьшению выхода. На рис. 5.4 показа-

ны зависимость выхода аммиака от температуры и давления.

Из графиков видно, что для поддержания выхода аммиака на

максимально возможном значении температуру и давление

нужно стабилизировать. Регулирующие воздействия при этом

следует вносить соответственно изменением расхода газа, пода-

ваемого в колонну синтеза 5 (см. рис. 5.3) по байпасной ли-

нии, и расхода газа, байпасируемого из выходной магистрали

компрессора во входную.

Основным свойством катализатора является его активность,

которая в процессе реакции понижается вследствие воздействия

на катализатор вредных примесей. К ним относятся сероводо-

род, диоксид и оксид углерода, сероксид углерода, пары воды и

масла. Для очистки азотоводородной смеси от этих компонен-

тов она подвергается тщательной обработке (аппараты очистки

на схеме не показаны). В частности, очистка от сероводорода и

16—581

225"

£10

г

400 Ъ50 500 t°C 0 20 40 60 Р,МПа

оксида углерода осуществляется моноэтаноламином (автомати-

зацию этого процесса см. на с. 292), от оксида углерода — мед-

ноаммиачным раствором и т. д.

Время пребывания газа в контактной зоне определяется рас-

ходом азотоводородной смеси. Он поддерживается постоянным

на предшествующем участке. То же относится и к составу

смеси.

Для качественной сепарации жидкого аммиака от газовой

фазы стабилизируется, кроме того, температура охлажденного

газового аммиака после испарителя 4 и холодильника 6.

Выделение газов из жидкого аммиака в емкости 9 осуществ-

ляется при постоянном давлении; для этого устанавливают

регулятор давления, который изменяет соответствующим обра-

зом расход выделенных газов.

Материальный баланс в конденсаторе 3, сепараторе 7 и ем-

кости 9 поддерживается регуляторами уровня путем изменения

отбора веществ из этих аппаратов.

Производство аммиачной селитры

Технологическая схема производства. Аммиачная селитра — одно из наи-

более распространенных азотных удобрений. Получают ее нейтрализацией

разбавленной азотной кислоты (40—50%) газообразным аммиаком.

Азотная кислота из приемной емкости 1 (рис. 5.5) проходит через тепло-

обменник 2 и поступает в нейтрализатор 3. Туда же подается предваритель-

но нагретый в теплообменнике 5 газообразный аммиак. Основное количество

аммиака поступает в газообразном состоянии из цеха синтеза аммиака. До-

полнительно со склада подается жидкий аммиак, который испаряется в ап-

парате 4.

В нейтрализаторе 3 при атмосферном давлении и определенной темпера-

туре протекает процесс нейтрализации, параллельно с ним происходит ча-

стичное упаривание раствора за счет теплоты нейтрализации. Частично упа-

ренный слабокислый раствор аммиачной селитры концентрацией 60—80% (так

называемый слабый щелок) поступает в бак с мешалкой — донейтрализа-

тор 6, где окончательно нейтрализуется аммиаком. Пар, образующийся при

выпаривании раствора (соковый пар), выводится из верхней части нейтрали-

затора. При неправильном ведении процесса из нейтрализатора с соковым

паром может уноситься часть аммиака и азотной кислоты.

Упаривание слабого щелока до 98,5% NH

4

N0

3

осуществляется под вакуу-

мом в две ступени. Первоначально в выпарном аппарате 8 концентрация ще-

лока доводится до 82% NH

4

N0

3

, а затем и в выпарном аппарате 12 — до за-

данной.

Слабый щелок подается в нижнюю часть выпарного аппарата 8. В каче-

стве греющего агента в выпарном аппарате I ступени в основном использу-

ют соковый пар. Дополнительно к нему подают водяной пар. По мере уве-

личения концентрации сокового пара в греющей камере выпарного аппарата

накапливаются инертные газы, ухудшающие теплопередачу. Для обеспече-

Рис. 5.4. Зависимость выхода аммиа-

ка от температуры (а) и давления

(б) в зоне реакции.

.226

^ I

£ I

H Я

Я

3

о- я

§®

я £

« в

0 о

£ я

2 к

Е ч

•а >,

я х

1

I р.

оо

и

-

1

3 lo

о N

о _

Я ft

К О

tC<->

.. I

н ^

я

..

п

я

я 5

5

5

Я я

н н

« о

I я

.

л

я

с

Я V

е

& **

Е-1 4)

К не

е; я о

5 as

О яр,

С я

« S3

о

л

« ^

1

я ..£

S е-

£ м

v

га

я

т 5

« £

«я 5а

«So

Е- Яю

а

§ ? I

И Я О

со , —

Я I

О « -

Он

3

я о .

к ё я ft

к 5 3 «

я к «о.

са ««о

« s S и

a og*

я 2 2.

с Ч Р

1

р <и я I

л Sit:

1

ЕР

Я "OS..

2 ft w

S ."о

<u <N <LI \о

X й Р»

- - • - О ft

£

ft

и

g я я

go я

и

ю _

ю | | «

о

(X

15*

ния нормальной работы аппарата 8 предусмотрена продувка межтрубного

пространства с выбросом инертных газов в атмосферу.

Упаренный щелок из аппарата 8 перемещается в сборник 10. Здесь для

улучшения качества получаемой селитры к щелоку добавляют раствор доло-

мита, снижающего слеживаемость селитры.

Из сборника 10 щелок перекачивается в выпарной аппарат 12. В сепа-

раторе 13 производится разделение выпаренного раствора на соковый пар и

концентрированный раствор — плав. Соковый пар проходит в барометриче-

ский конденсатор 14, а плав подается в грануляционную башню 15. Грану-

лированная аммиачная селитра (конечный продукт) выводится из башни по

выходному патрубку 16 транспортером 17.

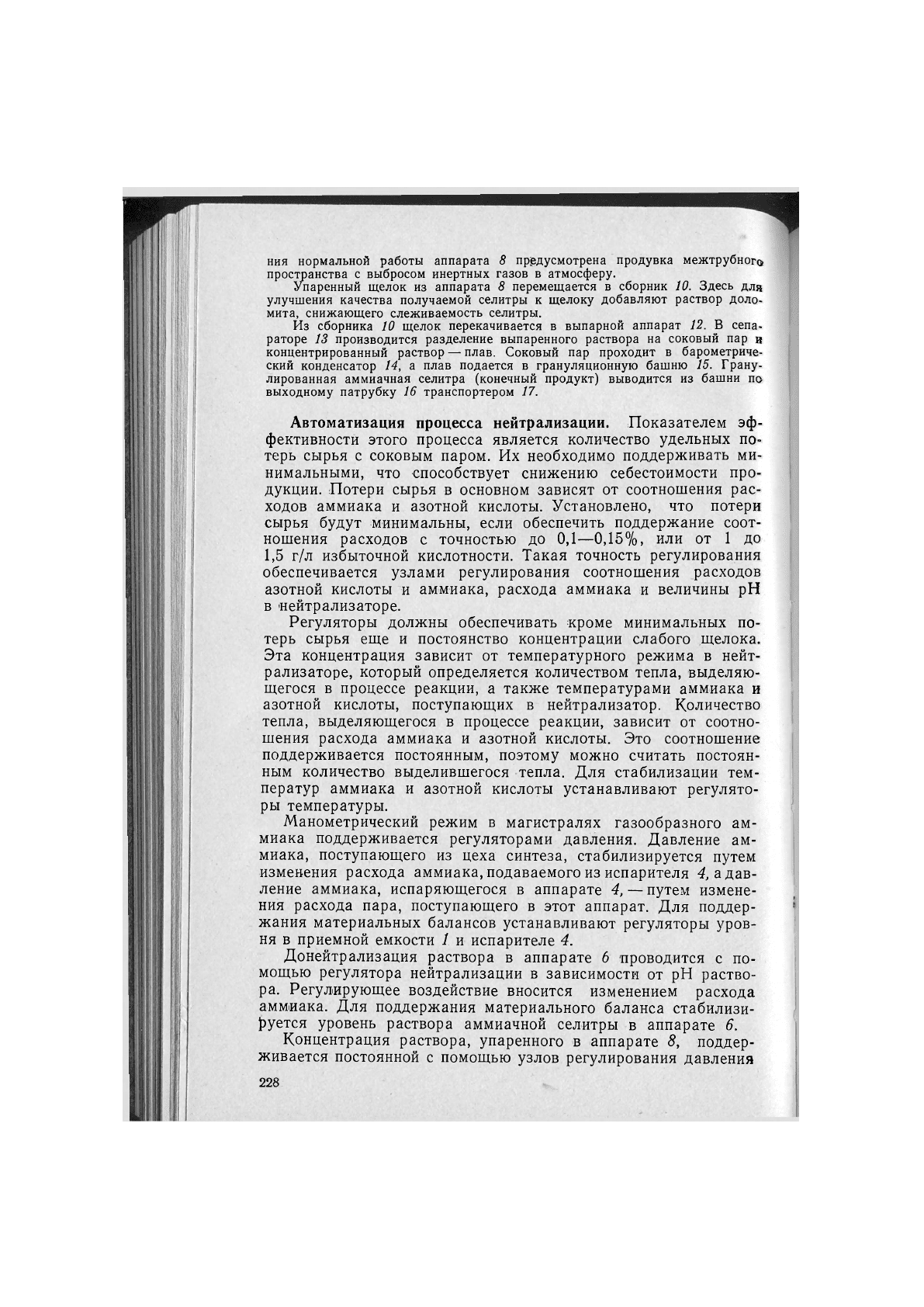

Автоматизация процесса нейтрализации. Показателем эф-

фективности этого процесса является количество удельных по-

терь сырья с соковым паром. Их необходимо поддерживать ми-

нимальными, что способствует снижению себестоимости про-

дукции. Потери сырья в основном зависят от соотношения рас-

ходов аммиака и азотной кислоты. Установлено, что потери

сырья будут минимальны, если обеспечить поддержание соот-

ношения расходов с точностью до 0,1—0,15%, или от 1 до

1,5 г/л избыточной кислотности. Такая точность регулирования

обеспечивается узлами регулирования соотношения расходов

азотной кислоты и аммиака, расхода аммиака и величины рН

в -нейтрализаторе.

Регуляторы должны обеспечивать кроме минимальных по-

терь сырья еще и постоянство концентрации слабого щелока.

Эта концентрация зависит от температурного режима в нейт-

рализаторе, который определяется количеством тепла, выделяю-

щегося в процессе реакции, а также температурами аммиака и

азотной кислоты, поступающих в нейтрализатор. Количество

тепла, выделяющегося в процессе реакции, зависит от соотно-

шения расхода аммиака и азотной кислоты. Это соотношение

поддерживается постоянным, поэтому можно считать постоян-

ным количество выделившегося тепла. Для стабилизации тем-

ператур аммиака и азотной кислоты устанавливают регулято-

ры температуры.

Манометрический режим в магистралях газообразного ам-

миака поддерживается регуляторами давления. Давление ам-

миака, поступающего из цеха синтеза, стабилизируется путем

изменения расхода аммиака, подаваемого из испарителя 4, а дав-

ление аммиака, испаряющегося в аппарате 4,—путем измене-

ния расхода пара, поступающего в этот аппарат. Для поддер-

жания материальных балансов устанавливают регуляторы уров-

ня в приемной емкости 1 и испарителе 4.

Донейтрализация раствора в аппарате 6 проводится с по-

мощью регулятора нейтрализации в зависимости от рН раство-

ра. Регулирующее воздействие вносится изменением расхода

аммиака. Для поддержания материального баланса стабилизи-

руется уровень раствора аммиачной селитры в аппарате 6.

Концентрация раствора, упаренного в аппарате 8, поддер-

живается постоянной с помощью узлов регулирования давления

.228