Golloch R. Downsizing bei Verbrennungsmotoren: Ein wirkungsvolles Konzept zur Kraftstoffverbrauchssenkung

Подождите немного. Документ загружается.

4.1 Aufladung 175

Motordrehzahlen eher zu klein dimensioniert, um die Enthalpie des vom Motor

vorgegebenen Abgasmassenstrom mit möglichst hohen Turbinenwirkungsgraden

in kinetische Energie umsetzen zu können. Aus diesem Grund müssen geeignete

Maßnahmen zur Anpassung der Turbine an das Motorkennfeld durchgeführt wer-

den. Je größer die Turbinenquerschnitte sind, desto weiter sind die Turbinen-

schlucklinien in Richtung höherer Abgasmassenströme verlagert. Es sei an dieser

Stelle angemerkt, dass die Darstellungsform der mittleren Turbinenschlucklinie

nur zur groben Beschreibung der Betriebscharakteristik einer Turbine geeignet ist.

Insbesondere transiente Vorgänge können hiermit nicht ausreichend genau darge-

stellt werden, sodass Turbinenkennfelder mit erweitertem Betriebsbereich erfor-

derlich sind, die auf speziellen Turboladerprüfständen ermittelt werden.

Grundlegende Maßnahmen zur Abgasturboladerregelung

Aus Gründen des Wirkungsgrad- und Ladedruckverlaufs beträgt die Drehzahl-

spreizung bei Abgasturboladern mit starrer Turbinengeometrie derzeit etwa 3. Sie

reicht somit für eine befriedigende Laderanpassung von schweren Nfz- bis Groß-

motoren in den meisten Fällen aus. Für Pkw-Motoren, die Drehzahlspreizungen

von etwa 4-5 (Dieselmotoren) bzw. 6-8 (Ottomotoren) aufweisen, müssen daher

Regeleingriffe stattfinden.

Der Ladedruck eines Abgasturboladers wird durch die Turbinen- und Verdich-

terleistung beeinflusst. Diese Leistungen sind neben den jeweiligen Wirkungsgra-

den hauptsächlich von den Fluidmassenströmen sowie den isentropen Enthalpie-

differenzen abhängig. Ein genereller Nachteil der konventionellen Abgasturboauf-

ladung ist das unzureichende Drehmoment im unteren Drehzahlbereich des Mo-

tors, da unter den gegebenen Bedingungen der Abgasvolumenstrom und damit die

Energieabgabe an die Turbine nicht ausreicht, um den gewünschten Ladedruck zu

generieren. Im Zusammenhang mit der Massenträgheit des Turboladerlaufzeuges

führt das zu einem unbefriedigenden Anfahr- und Beschleunigungsverhalten.

Im Folgenden sollen die grundlegenden Maßnahmen zur Anpassung der Turbi-

nen- und Verdichterleistung beschrieben werden, die insbesondere für Motoren

mit hoher Drehzahlspreizung, also in erster Linie Pkw-Motoren, notwendig sind.

Es sind dies abgasseitig die

x Waste-Gate-Regelung (Abgas-Bypass-Ventil),

x Variable Turbinengeometrie (VTG),

x Beeinflussung des Verbrennungsablaufs.

Luftseitig ist die Regelung der Verdichterleistung durch Entnahme eines Luft-

teilmassenstromes nach Verdichter und Zuführung desselben vor die Turbine, dem

sogenannten

x Umblasen (Luft-Bypass-Ventil)

möglich. Darüber hinaus bestehen auch Möglichkeiten, die Verdichtercharakteris-

tik bzw. das Verdichterkennfeld über eine variable Verdichtergeometrie zu beein-

flussen. Hierzu zählen die folgenden Maßnahmen:

176 4 Relevante Subsysteme und Prozesse

x Einlassdrallvariation (Vorleitgitter),

x Kennfeldstabilisierende Maßnahme (KSM),

x Diffusorbeschaufelung.

Für hochaufgeladene Motoren reichen diese Maßnahmen mit dem Ziel eines

guten Anfahr- und Instationärverhaltens jedoch nicht aus, sodass ggf. weitere

Maßnahmen erforderlich sind.

Mit der Veränderung des Abgasmassenstroms sowie der Enthalpiedifferenz

gibt es turbinenseitig zwei grundlegende Möglichkeiten, die Turbinenleistung

während des Motorbetriebs an die Erfordernisse anzupassen. Werden Turbolader

mit fixer Turbinengeometrie verwendet, so kann die Turbinenleistung sehr einfach

durch Abblasen eines Teils des Abgasmassenstroms über ein sogenanntes Waste-

Gate erfolgen, sodass dieser Teilstrom an der Turbine vorbei geleitet wird. Damit

ist die Verwendung kleiner Turbinen möglich, die bereits bei geringen Motordreh-

zahlen durch den hohen Aufstaudruck vor Turbine eine hohe Turbinenleistung

aufweisen und daher hohe Ladedrücke erzeugen. Zudem sind kleine Turbinen

auch hinsichtlich des Instationärverhaltens positiv zu bewerten, da sie geringere

polare Massenträgheitsmomente aufweisen und deshalb einen schnellen Lade-

druckaufbau ermöglichen. Bei hohen Motordrehzahlen und Abgasmassenströmen

würde es hingegen zu einer mechanischen (Maximalwerte von Turboladerdreh-

zahl, Zünddruck und Klopfgrenze) oder thermischen Überbelastung von Motor

und Turbine kommen, sodass die Turbinenleistung mit Hilfe des Waste-Gates

gesenkt werden muss. Nachteilig wirkt jedoch ein erhöhter Kraftstoffverbrauch,

da der Ladungswechsel aufgrund des hohen Abgasgegendruckes negativ beein-

flusst wird. Aus diesem Grund sowie der Forderung nach einem erhöhten Lade-

druck bereits bei geringen Drehzahlen kommt die Waste-Gate-Regelung in erster

Linie bei Pkw-Motoren zur Anwendung.

Es wurde bereits erwähnt, dass ein bestimmter Turbinenquerschnitt nur in ei-

nem sehr beschränkten Drehzahlbereich des Motors optimal genutzt werden kann.

Ideal wäre daher die Möglichkeit, den Turbinenquerschnitt mehr oder weniger

variabel an die Motordrehzahl anzupassen und stets den gesamten Abgasmassen-

strom in der Turbine nutzen zu können. Diese Forderung führte zur Entwicklung

von Abgasturboladern mit variabler Turbinengeometrie (VTG) bzw. Variable-

Nozzle-Turbine (VNT), bei denen die Turbinenleistung und damit der Ladedruck

durch Veränderung der den Eintrittsquerschnitt in die Turbine bestimmenden

Leitschaufelstellung (Düsenring) geregelt werden kann, siehe Abb. 4.20. Dazu

wird der Turbinenquerschnitt nach dem maximal möglichen Abgasmassenstrom

ausgelegt, wodurch das Druckniveau vor Turbine im Gegensatz zum Turbolader

mit Waste-Gate deutlich absinkt und der Ladungswechsel vollständiger abläuft.

Bei kleinen Motordrehzahlen und entsprechend geringen Abgasmassenströmen

durch die Turbine werden die Leitschaufeln so verstellt, dass der Turbinenquer-

schnitt relativ klein ist. In dieser nahezu geschlossenen Leitschaufel-Position füh-

ren hohe Umfangskomponenten der Strömungsgeschwindigkeit zu einem hohen

Aufstaudruck

p

3

vor der Turbine (hohes Enthalpiegefälle) und damit zu einer

hohen Turbinenleistung, die eine Erhöhung des Ladedruckes bewirkt.

4.1 Aufladung 177

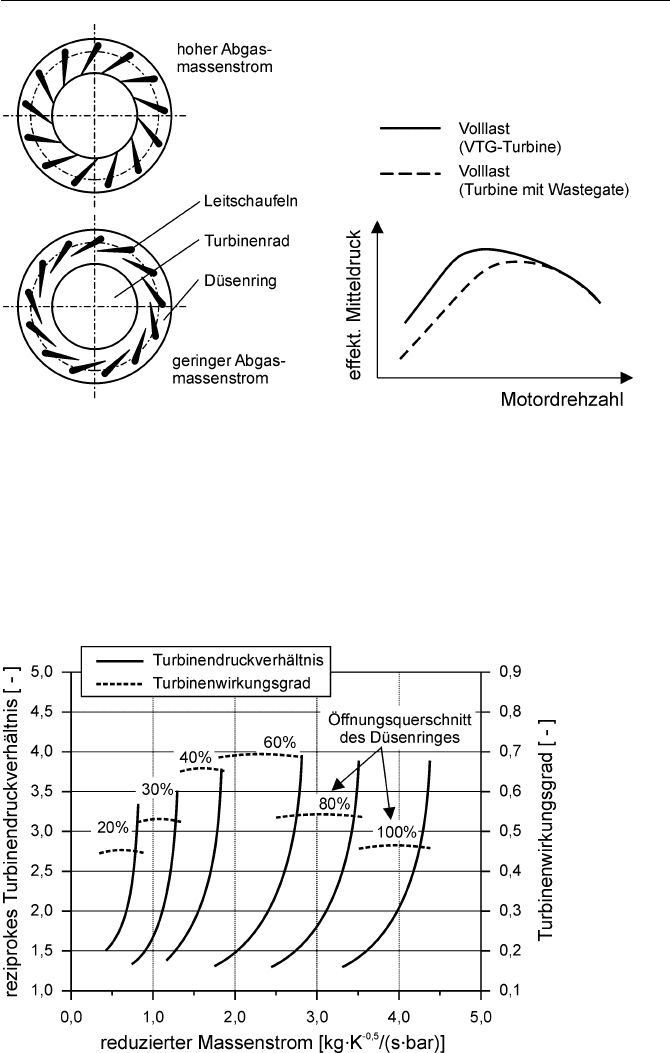

Abb. 4.20. Stellungen der Turbinenleitschaufeln einer VTG-Turbine bei unterschiedlichen

Abgasmassenströmen sowie Einfluss auf Mitteldruckverlauf

Damit steigt das Low-End-Torque sowohl im instationären als auch im statio-

nären Motorbetrieb im Vergleich zu einem Abgasturbolader mit starrer Turbinen-

geometrie und Wastegate deutlich an. In voll geöffneter Position der Leitbeschau-

felung erschließt sich der maximale Durchsatz durch die Turbine bei einem hohen

zentripetalen Anteil der Strömungsgeschwindigkeit. Abb. 4.21 zeigt das Kennfeld

einer Abgasturbine mit variabler Turbinengeometrie.

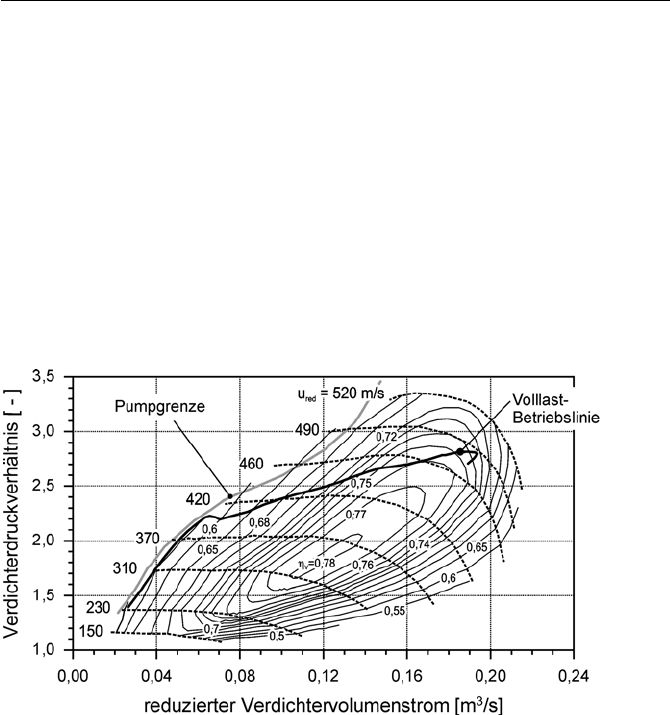

Abb. 4.21. Kennfeld einer Radialturbine mit variabler Turbinengeometrie [HIE03]

178 4 Relevante Subsysteme und Prozesse

Hier sind die Turbinenschlucklinien sowie die Turbinenwirkungsgrade in Ab-

hängigkeit des durch die Leitschaufelstellung am Düsenring vorgegebenen Turbi-

nenquerschnittes dargestellt. Mit zunehmender Öffnung des Düsenringes durch

Verstellung der Leitschaufeln kann der Durchsatz durch die Turbine ohne Erhö-

hung des Turbinendruckverhältnisses bzw. des Abgasgegendruckes gesteigert

werden. Auch bei der VTG-Turbine gibt es eine optimale Leitschaufelstellung, bei

der die Energieumsetzung innerhalb der Turbine sehr effektiv, d.h. mit hohen

Wirkungsgraden, abläuft.

Da die variable Turbinengeometrie zu einer Verbreiterung des Turbinenkenn-

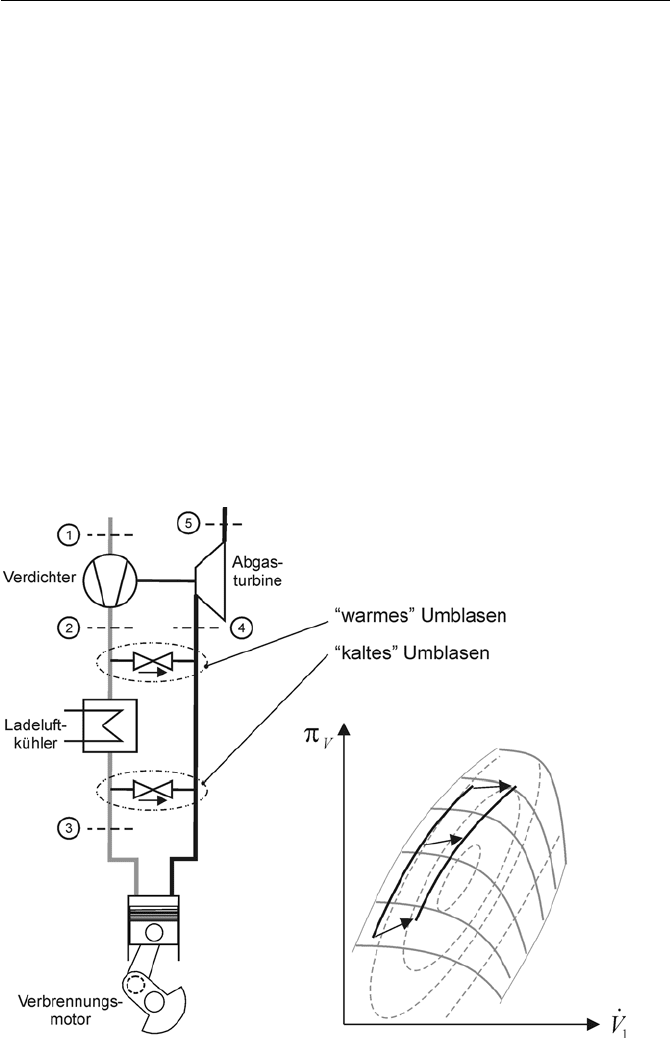

feldes führt, sind auch breite Verdichterkennfelder erforderlich. Am Beispiel eines

Verdichterkennfeldes für einen Pkw-Dieselmotors mit VTG-Anwendung wird der

Zielkonflikt zwischen einem ausgeprägten Low-End-Torque und hoher Nennleis-

tung besonders deutlich, siehe Abb. 4.22. Hierdurch werden die Grenzen einstufi-

ger Abgasturboaufladung aufgezeigt.

Abb. 4.22. Pkw-Verdichterkennfeld für VTG-Anwendung [SCH04e]

Um bereits bei niedrigen Motordrehzahlen ein hohes Drehmoment bereit stellen

zu können, liegt die Volllast-Motorbetriebslinie sehr nahe an der Pumpgrenze und

befindet sich damit im Kennfeldbereich geringer Verdichterwirkungsgrade. Zu-

dem liegt der Nennleistungspunkt vergleichsweise nahe an der Stopfgrenze des

Verdichters. Ein geringer Wirkungsgrad führt auch hier zu hohen Ladelufttempe-

raturen. In Richtung der oberen Kennfeldbegrenzung muss eine Höhenreserve

bereit gehalten werden. Die Einhaltung einer Höhenreserve ist deshalb notwendig,

da der Nennleistungspunkt beim Motorbetrieb in ansteigender geodätischer Höhe

zu höheren Druckverhältnissen und höheren Durchsätzen und damit zu höheren

Verdichterdrehzahlen wandert. Dieses muss möglich sein, ohne den Kennfeldbe-

reich zu verlassen.

Die Leitschaufelstellung selber hat wesentlichen Einfluss auf einige motorische

und brennverfahrensseitige Kenngrößen. Es genügt daher nicht, bei einem Last-

4.1 Aufladung 179

sprung den Düsenring bis zum Erreichen des gewünschten Ladedruckes in Rich-

tung des kleinsten Turbinenquerschnittes zu verstellen. Das vom Motor abgegebe-

ne Drehmoment wird neben dem Ladedruck nämlich auch vom Abgasgegendruck

bestimmt. Aus diesem Grund muss bei der Regelung des Ladedruckes darauf

geachtet werden, dass insbesondere die Grenzwerte von Luftverhältnis und Spül-

druckgefälle eingehalten werden, um eine saubere Verbrennung und einen mög-

lichst guten Ladungswechsel realisieren zu können. Das zeigt sehr deutlich, dass

moderne Abgasturbolader hohe Anforderungen an die Regelung stellen, speziell

dann, wenn zahlreiche Grenzwerte sehr genau eingehalten werden müssen. Elekt-

rische Aktoren zur Leitschaufelverstellung haben hierbei gegenüber einer pneuma-

tischen Verstellung deutliche Vorteile.

Ein ähnlicher Effekt wie durch die verstellbaren Leitschaufeln wird durch eine

variable Schieberturbine (VST) erreicht, bei der eine koaxiale Buchse durch axia-

les Verschieben derselben den Querschnitt zum Turbinengehäuse ändert. Dieses

Prinzip kann bereits heute bei Abgastemperaturen bis zu 980 °C und neben gängi-

gen auch für kleinste Laderbaugrößen eingesetzt werden [HOE01].

Beim heutigen Stand der Technik müssen Motoren, deren Maximaldrehzahl

oberhalb von 5.000 1/min liegt, neben VTG auch mit Waste-Gate betrieben wer-

den, um auf große Turbinen verzichten zu können, die ihrerseits Nachteile beim

Drehmoment in unteren Drehzahlbereich aufweisen. Diese Tatsache erschwert

grundsätzlich die Abgasturboaufladung bei Ottomotoren. Darüber hinaus sind

VTG-geregelte Turbolader für Ottomotoren aufgrund der hohen thermischen Be-

lastung der Turbine derzeit noch nicht serienreif. Die Grenzen liegen derzeit bei

Abgastemperaturen von 850-900 °C [GAB02]. Am Turbineneintritt von aufgela-

denen Ottomotoren werden unter stationären Bedingungen ca. 970 °C erreicht

[SIM00]. Sollen im Nennleistungspunkt zudem deutliche Einsparungen im Kraft-

stoffverbrauch möglich werden – und das ist gerade bei Downsizing-Konzepten,

die sich über weite Zeitanteile im Hochlastbereich bewegen, von essentieller Be-

deutung – ist auf eine den thermischen Bauteilschutz sicher stellende Gemischan-

fettung zu verzichten, was je nach Luftverhältnis eine Steigerung der Abgastempe-

ratur um 50-100 K auf weit über 1.000 °C bedeutet [HAB00]. Das erfordert

grundsätzlich neue konstruktive und werkstofftechnische Lösungen für die Abgas-

turbine.

Da der Ladedruck bei der Abgasturboaufladung von den thermischen Zu-

standsgrößen des Abgases beeinflusst wird, kann sich eine gezielte Steuerung des

Verbrennungsablaufes vorteilhaft auf den Ladedruckaufbau auswirken. Eine Ver-

schleppung der Wärmefreisetzung nach „spät“, die z.B. durch späten Einspritzbe-

ginn, Nacheinspritzung oder späte Zündung realisiert werden kann, führt zu stei-

genden Abgastemperaturen und Zylinderdrücken bei der Steuerzeit AÖ und erhöht

damit das Abgasenthalpieangebot für die Turbine. Die höhere Turbinenleistung

ermöglicht einen beschleunigten Ladedruckaufbau, ist jedoch aufgrund der späten

Wärmefreisetzung stets mit Nachteilen im Kraftstoffverbrauch sowie ggf. mit

erhöhten Ruß- und HC-Emissionen verbunden, sodass diese Maßnahmen nur zur

Verbesserung des Instationärverhaltens geeignet sind.

Bei luftansaugenden Motoren mit Qualitätsregelung kann die Turbinenleistung

darüber hinaus auch durch eine gezielte und zeitlich begrenzte Gemischanfettung

180 4 Relevante Subsysteme und Prozesse

gesteigert werden, wie aus Gl. 4.53 zu ersehen ist. Allerdings ist hierbei besonde-

res Augenmerk auf die Rußemission zu legen, da das Luftverhältnis temporär

stark reduziert wird.

Das Umblasen als Verfahren zur Beeinflussung der Verdichterleistung erfordert

ein positives Spülgefälle ǻ

p

24

= p

2

– p

4

> 0, damit die verdichtete Luft selbststän-

dig vor die Turbine strömt. Abb. 4.22 zeigt das Schema der Komponentenanord-

nung beim Umblasen sowie die Betriebspunktverlagerung im Verdichterkennfeld.

Da der Ladedruck während des Umblasens stets höher sein muss als der Abgasge-

gendruck, sind hohe ATL-Systemwirkungsgrade und Stauaufladung erforderlich.

Das Umblasen stellt daher prinzipiell den Gegensatz zur Abgasrückführung dar,

die ihrerseits ein negatives Spülgefälle erfordert, um selbstständig ablaufen zu

können (Hochdruck-AGR) . Nach dem Öffnen des Luft-Bypass-Ventils bzw. des

AGR-Ventils kommt es zu einem Druckausgleich nach Verdichter bzw. vor Tur-

bine, sodass sich die Betriebspunkte von Verdichter und Turbine ändern. Während

beim Umblasen – ein positives Spülgefälle vorausgesetzt – der Ladedruck durch

die zusätzliche, durch die Turbine strömenden Luftmasse ggf. sogar noch gestei-

gert werden kann, sinkt der Ladedruck bei der Abgasrückführung im Falle der

Hochdruck-AGR aufgrund des sinkenden Abgasgegendruckes und der reduzierten

Abgasmasse stark ab und führt zu einem verzögerten Ansprechverhalten des Mo-

tors.

Abb. 4.23. Schema und Betriebspunktverlagerung im Verdichterkennfeld beim Umblasen

4.1 Aufladung 181

Aufgrund des höheren, durch den Verdichter strömenden Luftdurchsatzes kann

beim Umblasen ein ausreichender Abstand der Motorbetriebslinie zur Pumpgrenze

sicher gestellt und ein Betrieb bei höheren Turboladerwirkungsgraden ermöglicht

werden. Allerdings erfordert das Umblasen infolge des gesteigerten Luftmassen-

stroms eine höhere Verdichterarbeit, die grundsätzlich von der Turbine bereit

gestellt oder der Turboladerwelle entnommen werden muss. Sofern durch das

Umblasen in der Summe keine zusätzliche Turbinenleistung zur Verfügung steht –

das ist dann der Fall, wenn der vom Verdichter an die Turbine gelieferte Teilluft-

massenstrom (Umblasemenge) die Abnahme der durch die Beimischung kühlerer

Luft zum Abgas verursachte Enthalpieabnahme nicht überkompensieren kann –

wird die Verdichterdrehzahl reduziert und führt damit zu einer Senkung des Ver-

dichterdruckverhältnisses.

Eine weitere Möglichkeit zur Anpassung des Verdichters ist das Prinzip einer

verstellbaren Vorleitbeschaufelung vor dem Verdichtereintritt. Bei kleinen Durch-

sätzen wird dieses Leitgitter so verstellt, dass die Luft einen Drall in Richtung der

Verdichterraddrehung (Mitdrall) erhält. Dadurch kann die Pumpgrenze geringfü-

gig nach links verschoben werden, wobei allerdings das Druckverhältnis reduziert

wird, siehe Gl. 4.34. Soll das Druckverhältnis beibehalten werden, sind entspre-

chend höhere Verdichterdrehzahlen erforderlich. Die Vordrallregelung wirkt sich

besonders bei hohen Druckverhältnissen positiv aus.

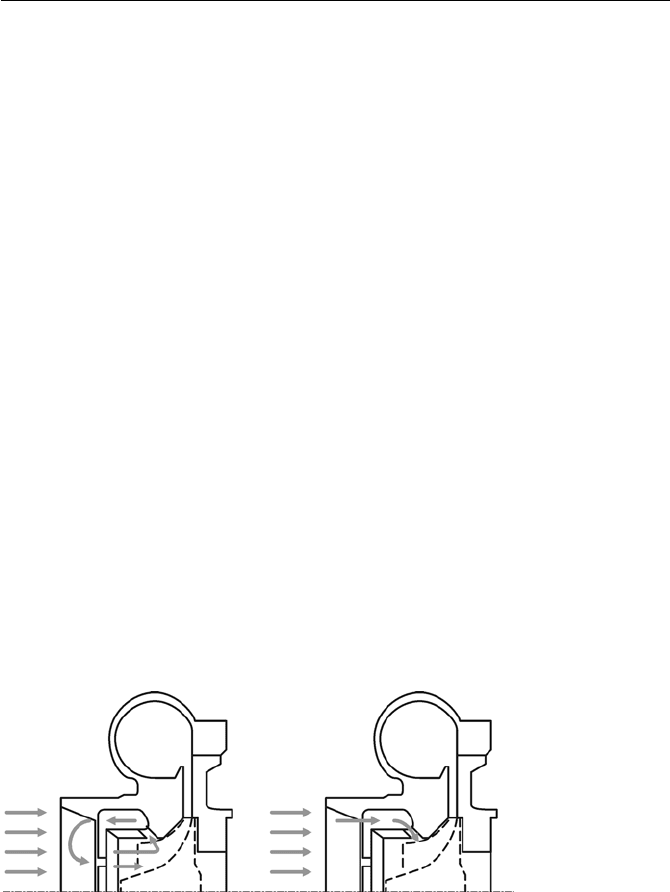

Die sogenannte Kennfeldstabilisierende Maßnahme (KSM) basiert auf einem

ähnlichen Effekt wie das Umblasen. Durch ein gezieltes Rückströmen eines Teils

der bereits in den Verdichter eingetretenen Luft vor den Verdichtereintritt wird ein

scheinbar höherer Luftdurchsatz bewirkt, der die Schaufelanströmung verbessert

und damit die Pumpgrenze nach links verschiebt, siehe Abb. 4.24. Darüber hinaus

kann der Bypass bei hohen Luftdurchsätzen als zusätzlicher Zuströmquerschnitt

wirken, sodass die Stopfgrenze nach rechts verschoben werden kann. Insgesamt

kann die KSM zu einer Verbreiterung des Verdichterkennfeldes führen.

Abb. 4.24. Kennfeldstabilisierende Maßnahme (KSM) beim Verdichter

Mit einem beschaufelten Austrittsdiffusor ist mit der Wahl des Schaufelwinkels

ebenfalls eine Beeinflussung des Luftmassenstroms möglich. Je weiter die Leit-

schaufeln geschlossen sind, desto größer ist der Druckgewinn. Allerdings scheint

die konstruktive Umsetzung einer verstellbaren Diffusorbeschaufelung aufgrund

der Größenverhältnisse des Verdichters bei Pkw-Motoren schwierig umzusetzen

zu sein [FIE00].

182 4 Relevante Subsysteme und Prozesse

Stau- und Stoßaufladung

Die Gestaltung des Ansaug- und Auslasssystems mit den dazugehörigen Leitun-

gen hat einen wesentlichen Einfluss auf die Leistungsfähigkeit und Charakteristik

des gesamten Aufladesystems. Im Hinblick auf ein gutes Ansprechverhalten des

Motors bzw. einen schnellen Ladedruckaufbau sollen die luft- und abgasführenden

Leitungen ein möglichst geringes Volumen aufweisen. Zur Realisierung eines

geringen Kraftstoffverbrauchs müssen die Leitungen verlustarm ausgelegt werden,

und die Beaufschlagung der Turbine sollte kontinuierlich erfolgen. Da diese An-

forderungen in der Regel nicht gleichzeitig erfüllt werden können, haben sich in

der Praxis zwei grundlegende Varianten der Abgasturboaufladung durchgesetzt,

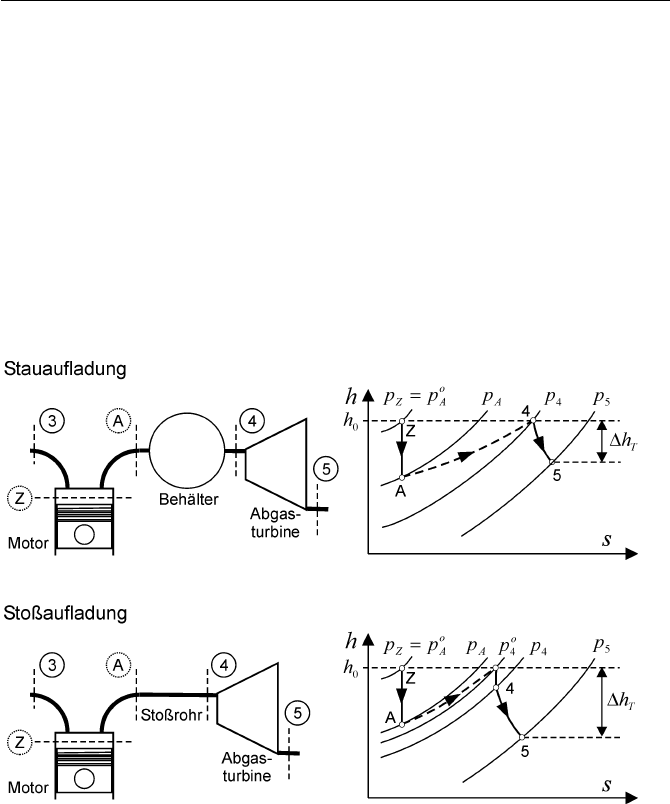

die als Stauaufladung und Stoßaufladung bezeichnet werden. Abb. 4.25 zeigt die

prinzipiellen Anordnungen sowie die

h,s-Diagramme dieser beiden Abgasturbo-

Aufladevarianten.

Abb. 4.25. Prinzipdarstellung der Stau- und Stoßaufladung

Im Falle der Stauaufladung münden die Abgaskanäle der einzelnen Zylinder in

einem gemeinsamen Sammelbehälter, der die bei AÖ entstehenden Druckstöße

abbaut, sodass die Abgasturbine mit einem kontinuierlichen Abgasmassen- und –

enthalpiestrom beaufschlagt wird. Die Dämpfungs- und Pufferwirkung des Sam-

melbehälters ermöglicht eine kompakte Turbinenauslegung und den Betrieb bei

hohen Turbinenwirkungsgraden.

Die Totalenthalpie des Abgases innerhalb des Zylinders sei mit

h

0

beschrieben.

Das über den Ventilspalt und den Auslasskanal in den Sammelbehälter strömende

Abgas expandiert im Zusammenhang mit einer irreversiblen Drosselung und Ver-

4.1 Aufladung 183

wirbelung auf den im Sammelbehälter herrschenden Aufstaudruck p

4

, wobei die

Totalenthalpie erhalten bleibt. Infolge dieser irreversiblen Umsetzung der kineti-

schen Abgasenergie kommt es zu einer starken Entropiezunahme, sodass an der

Turbine nur ein relativ geringes Enthalpiegefälle ǻ

h

T

genutzt werden kann. Der

Abgasgegendruck ist aufgrund der Drosselung vergleichsweise niedrig und führt

zu einem geringen Kraftstoffverbrauch. Bei einer plötzlichen Lastzunahme muss

zunächst das Behältervolumen gefüllt werden, bevor es zu einem spürbaren

Druckanstieg kommt.

Bei der Stoßaufladung ist der Abgasbehälter durch ein sehr kurzes Stoßrohr er-

setzt. Zu Beginn des Auslasstaktes steigt der Druck im Stoßrohr aufgrund des

kleinen Stoßrohrvolumens sehr schnell an, und die Drosselverluste fallen gering

aus. Ein Teil der Geschwindigkeitsenergie des aus dem Zylinder strömenden Ab-

gases bleibt erhalten. Dadurch fällt die Entropiezunahme geringer aus als bei der

Stauaufladung, sodass ein größeres Enthalpiegefälle in der Turbine genutzt wer-

den kann. In Kombination mit den geringen Leitungsvolumina führt das zu einem

deutlich besseren transienten Motorbetrieb. Die geringeren Drosselverluste bewir-

ken jedoch einen höheren Abgasgegendruck, der die Ladungswechselarbeit und

damit den Kraftstoffverbrauch erhöht. Zudem wird die Turbine durch die Druck-

stöße instationär beaufschlagt, sodass die Turbine bei geringeren Turbinenwir-

kungsgraden arbeitet und hohen thermischen und mechanischen (Schaufelschwin-

gungen) Belastungen ausgesetzt ist. Die starken Druckschwankungen in den Ab-

gasleitungen und die unstetige Turbinenbeaufschlagung bewirken im Vergleich

zur Stauaufladung einen höheren Kraftstoffverbrauch bei Volllast [ÖST98].

Da der Druck innerhalb des Abgaskanals nicht konstant ist, können nur die Zy-

linder zu einer gemeinsamen Stoßleitung zusammengefasst werden, deren Druck-

stöße sich beim Ladungswechsel nicht gegenseitig stören. Bei Viertaktmotoren

liegen mit einem Zündabstand von mindestens 240 °KW ideale Bedingungen für

die Stoßaufladung vor, sodass maximal drei Zylinder zu einer Abgas-Stoßleitung

zusammengefasst werden können. Klassische Beispiele hierfür sind der 6-

Zylindermotor mit dem zweifachen 3er-Stoß und der 8-Zylindermotor mit dem

vierfachen 2er-Stoß. Die Zusammenfassung der Abgasleitung mehrere Zylinder

erfordert jedoch ein mehrflutiges Turbinengehäuse. Abb. 4.26 zeigt das Prinzip-

schaubild eines schnelllaufenden, stoßaufgeladenen 12-Zylinder-Dieselmotors.

Abb. 4.26. Schema eines stoßaufgeladenen 12-Zylinder-Dieselmotors (3er-Stoß)

184 4 Relevante Subsysteme und Prozesse

Während die Stauaufladung bei hochaufgeladenen und überwiegend stationär

betriebenen Großmotoren zum Einsatz kommt und für effektive Mitteldrücke bis

28 bar (einstufig) bzw. 34 bar (zweistufig), bietet sich die Stoßaufladung aufgrund

des deutlich besseren Transientverhaltens trotz eines geringfügig höheren Kraft-

stoffverbrauchs für die Anwendung in Fahrzeuganwendungen an, wobei effektive

Mitteldrücke bis 24 bar erzielt werden [KLO00]. Die prinzipiellen Vorteile der

Stoßaufladung gegenüber der Stauaufladung in Bezug auf das Transientverhalten

sinken jedoch mit steigendem Ladedruckniveau und steigender Zylinderzahl.

Zweistufige Aufladung

Zur Realisierung sehr hoher Lade- bzw. Mitteldrücke ist eine Verdichtung in einer

Stufe nicht mehr ausreichend. Während bei Verdrängerladern Druckverhältnisse

von etwa 2 erreicht werden und der Ladedruck von Strömungsverdichtern von der

Umfangsgeschwindigkeit des Verdichterrades begrenzt wird – je nach Werkstoff

sind maximale Druckverhältnisse zwischen 4,5 und 5,4 möglich – erfordert ein

noch höherer Ladedruck stets eine mindestens zweistufige Verdichtung. Neben

der Darstellung hoher Ladedrücke können insgesamt bessere Wirkungsgrade er-

reicht werden, da die Effektivität sowohl von Verdichter als auch von der Turbine

bei hohen Druckverhältnissen in einer Stufe spürbar abnehmen.

Unter der reinen, d.h. ungeregelten, zweistufigen Aufladung versteht man die

Reihenschaltung zweier Verdichter, wobei die gesamte Luft nacheinander beide

Verdichter durchströmt. Zweckmäßigerweise erfolgt nach der ersten Verdichter-

stufe eine Zwischenkühlung der Ladeluft, um einerseits die thermische Belastung

und andererseits die aufzuwendende Verdichterarbeit zu reduzieren. Nach

[KLO00] können mit einstufiger Aufladung effektive Mitteldrücke bis 28 bar und

mit Hilfe der zweistufigen Aufladung bis 34 bar erreicht werden.

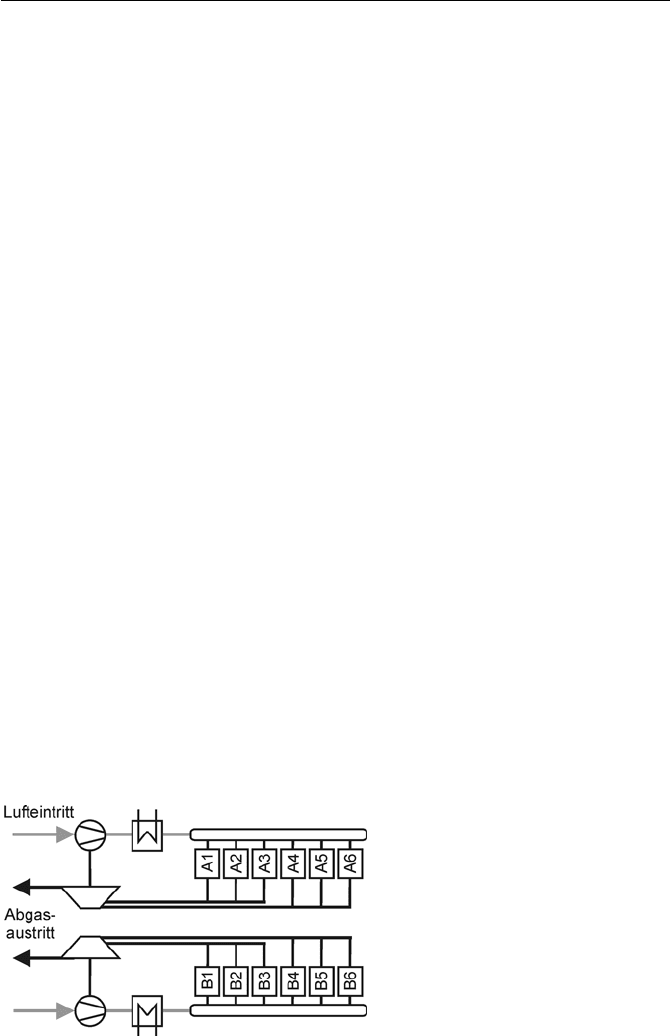

Abb. 4.27 zeigt die Anordnung der Verdichter und Ladeluftkühler im Rahmen

der zweistufigen, ungeregelten Verdichtung. Die Zustandsänderungen sind im

p,v-

und

T,s-Diagramm in Abb. 4.28 skizziert. Dabei wird vereinfachend jeweils eine

adiabate und isentrope Verdichtung sowie eine Rückkühlung auf die Temperatur

vor Verdichtung vorausgesetzt. Die Ladeluftkühlung sei zudem druckverlustfrei.

Infolge der Zwischenkühlung muss für die zweite Verdichterstufe weniger Ver-

dichtungsarbeit geleistet werden, sodass die Zwischenkühlung auch hinsichtlich

des Wirkungsgrades vorteilhaft ist.

Abb. 4.27. Schema der ungeregelten, zweistufigen Aufladung