Геллер Ю.А., Рахштадт А.Г. Материаловедение (методы анализа, лабораторные работы и задачи)

Подождите немного. Документ загружается.

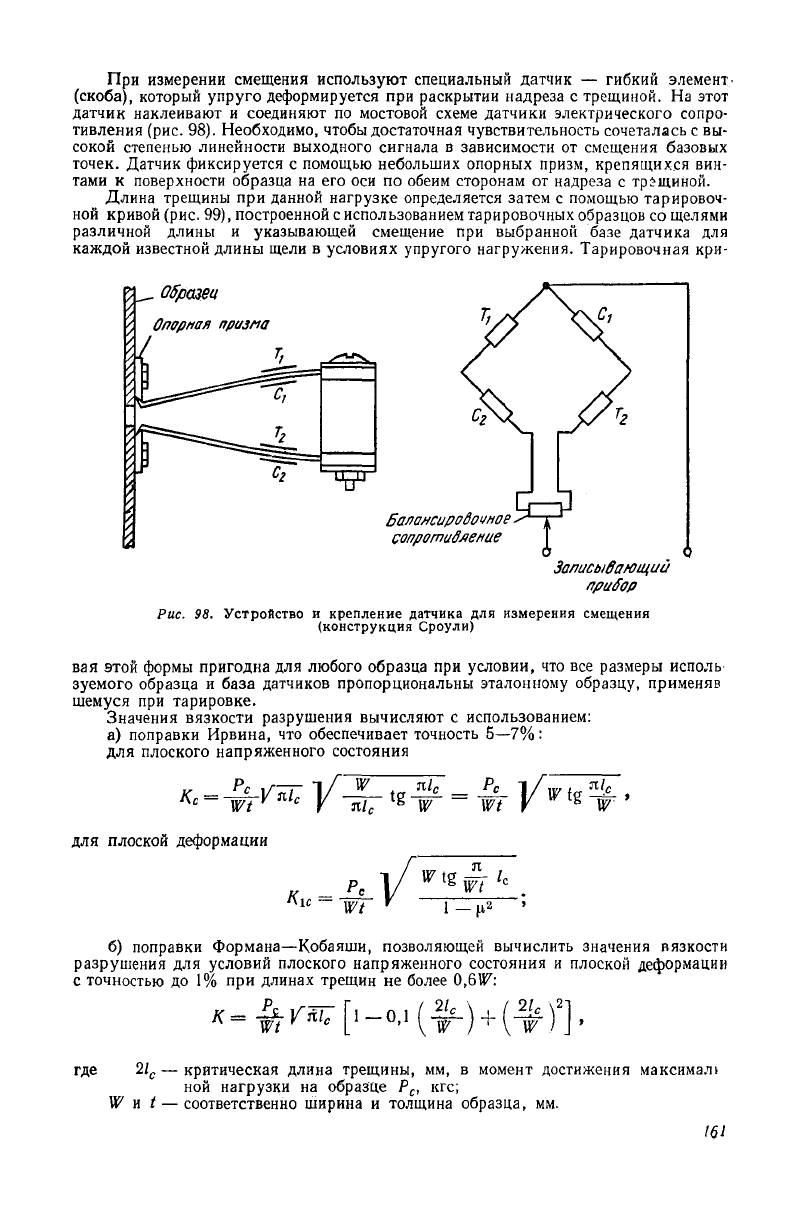

При

измерении смещения используют специальный датчик — гибкий элемент

•

(скоба),

который

упруго

деформируется при раскрытии надреза с трещиной. На этот

датчик наклеивают и соединяют по мостовой

схеме

датчики электрического сопро-

тивления (рис. 98). Необходимо, чтобы достаточная чувствительность сочеталась с вы-

сокой

степенью линейности выходного сигнала в зависимости от смещения базовых

точек. Датчик фиксируется с помощью небольших опорных призм, крепящихся вин-

тами к поверхности образца на его оси по обеим сторонам от надреза с тргщиной.

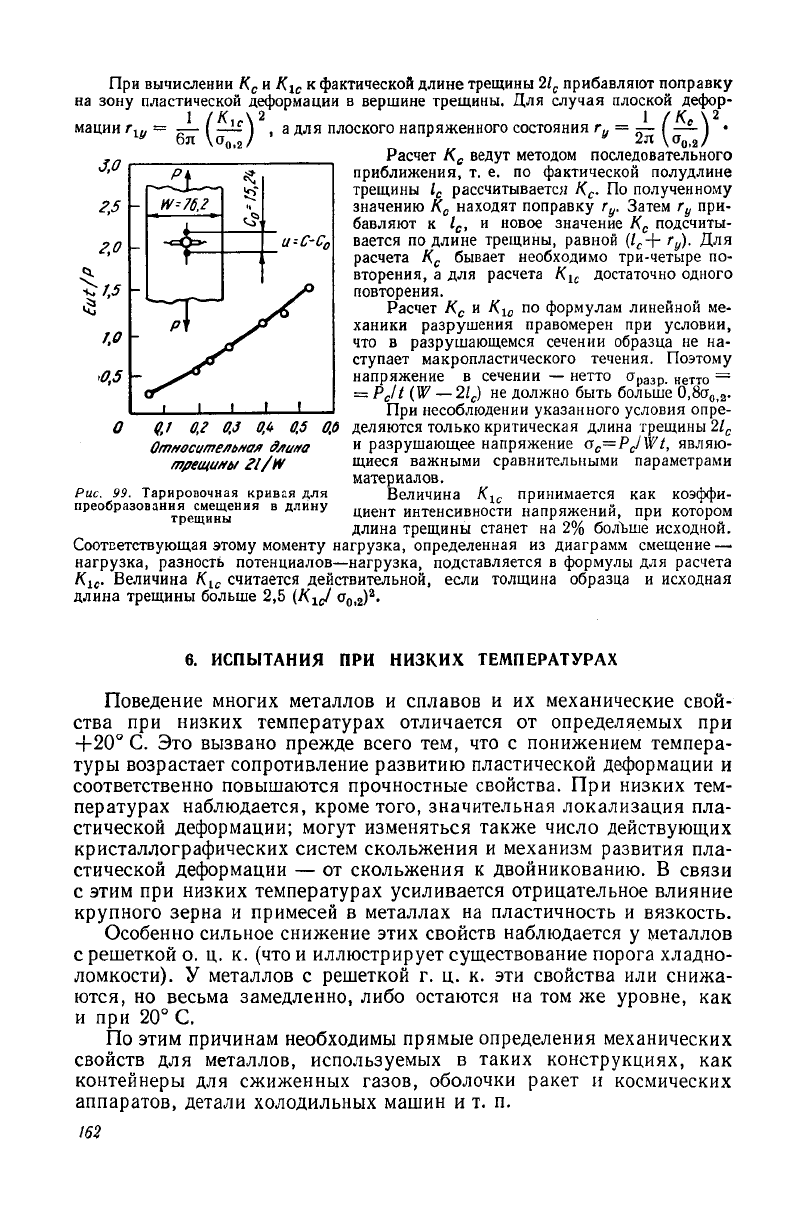

Длина трещины при данной нагрузке определяется затем с помощью тарировоч-

ной

кривой (рис. 99), построенной с использованием тарировочных образцов со щелями

различной длины и указывающей смещение при выбранной базе датчика для

каждой известной длины щели в условиях

упругого

нагружения. Тарировочная кри-

_

Образец

Оперная

призма

Балансировочное

сопротивление

Записывающий

прибор

Рис. 98. Устройство и

крепление

датчика для

измерения

смещения

(конструкция

Сроули)

вая этой формы пригодна для любого образца при условии, что все размеры исполь

зуемого

образца и база датчиков пропорциональны эталонному образцу, применяв

шемуся при тарировке.

Значения

вязкости разрушения вычисляют с использованием:

а) поправки Ирвина, что обеспечивает точность 5—7%:

для плоского напряженного состояния

для плоской деформации

К

-

б) поправки Формана—Кобаяши, позволяющей вычислить значения вязкости

разрушения для условий плоского напряженного состояния и плоской деформации

с точностью до 1% при длинах трещин не более 0,6№:

где 21

С

— критическая длина трещины, мм, в момент достижения максимал!

ной

нагрузки на образце Р

с

, кгс;

W

и t — соответственно ширина и толщина образца, мм.

161

При

вычислении К

с

и K

ic

к фактической длине трещины 21

С

прибавляют поправку

на

зону пластической деформации в вершине трещины. Для случая плоской дефор-

1

/Л\Д2 1 /К

е

\

2

мации

т

хи

=

тг

— [ —Н )

t

а для плоского напряженного состояния г„ = — ( —- ) •

*

л

\a

0t2

/

Расчет К

с

ведут

методом последовательного

приближения,

т. е. по фактической полудлине

трещины 1

С

рассчитывается К

с

. По полученному

значению К

с

находят поправку Ту. Затем г

у

при-

бавляют к 1

С

, и новое значение К

с

подсчиты-

вается по длине трещины, равной (1

С

+ г

у

). Для

расчета К

с

бывает необходимо три-четыре по-

вторения,

а для расчета К

1с

достаточно одного

повторения.

Расчет К

с

и K

i0

по формулам линейной ме-

ханики разрушения правомерен при условии,

что в разрушающемся сечении образца не на-

ступает

макропластического течения. Поэтому

'0,5 \~ ^у

/

'° напряжение в сечении — нетто ст

разр

. нетто

=

=

Pjt (W — 2/

с

) не должно быть больше

0,8a

0t2

.

При

несоблюдении указанного условия опр'е-

0

0,1 0,2 0,3 0,4 0,5 0,6 деляются только критическая длина трещины 21

С

д

р р

С

и

разрушающее напряжение

a

c

=PjWt,

являю-

щиеся

важными сравнительными параметрами

материалов.

Величина К

1с

принимается как

коэффи-

циент

интенсивности напряжений, при котором

длина трещины станет на 2% больше исходной.

Соответствующая этому моменту нагрузка, определенная из диаграмм смещение —

нагрузка, разность потенциалов—нагрузка, подставляется в формулы для расчета

К

и

. Величина К

1с

считается действительной, если толщина образца и исходная

длина трещины больше 2,5 (K

X

J a

o

,

2

)

2

.

О/пноси/пе/гьма/г

длима

/п/гещимд/

21/W

Рис.

99.

Тариропочная кривея

для

преобразования

смещения

в

длину

трещины

6.

ИСПЫТАНИЯ

ПРИ

НИЗКИХ

ТЕМПЕРАТУРАХ

Поведение многих металлов и сплавов и их механические свой-

ства при низких температурах отличается от определяемых при

+20° С. Это вызвано прежде всего тем, что с понижением темпера-

туры

возрастает сопротивление развитию пластической деформации и

соответственно повышаются прочностные свойства. При низких тем-

пературах наблюдается, кроме того, значительная локализация пла-

стической деформации;

могут

изменяться также число действующих

кристаллографических систем скольжения и механизм развития пла-

стической деформации — от скольжения к двойникованию. В связи

с этим при низких температурах усиливается отрицательное влияние

крупного зерна и примесей в металлах на пластичность и вязкость.

Особенно сильное снижение этих свойств наблюдается у металлов

с решеткой о. ц. к. (что и иллюстрирует существование порога хладно-

ломкости).

У металлов с решеткой г. ц. к. эти свойства или снижа-

ются, но весьма замедленно, либо остаются на том же уровне, как

и

при 20° С,

По

этим причинам необходимы прямые определения механических

свойств для металлов, используемых в таких конструкциях, как

контейнеры

для сжиженных газов, оболочки ракет и космических

аппаратов, детали холодильных машин и т. п.

162

Для испытаний при низких температурах используют такие же

методы и машины, как и при 20° С. Однако в этом

случае

в испытатель-

ных машинах устанавливают специальные криостаты, в которых

испытуемые образцы предварительно

охлаждают

вплоть до гелиевых

температур

(—269°

С).

Криостаты,

применяемые для температур до

—70°

С, представ-

ляют хорошо теплоизолированные камеры, в которых находится смесь

твердой углекислоты с ацетоном либо по змеевикам циркулирует

в

соответствующем количестве жидкий азот.

В криостатах, работающих до

—196°

С, образец находится в не-

посредственном контакте с жидким азотом, поступающим в рабочее

пространство,

между

стенками которого для теплоизоляции создается

вакузш.

В испытаниях до еще более низких температур: жидкого водорода

(—253°

С) или жидкого гелия

(—269°

С) образец находится в непо-

средственном контакте с этими сжиженными газами, а

между

стен-

ками

криостата для теплоизоляции циркулирует сжиженный азот.

Для испытаний на растяжение криостат крепится к неподвижной

траверсе машины; рабочее пространство криостата, в котором нахо-

дится образец, тщательно герметизируется.

На

растяжение испытывают образцы как гладкие, так и с надрезом

или

специальной формы в

случае

определения характеристик вязкости

разрушения.

Образцы для определения ударной вязкости после охлаждения

в

контейнере быстро переносят на опоры копра и сразу разрушают.

Для предупреждения нагрева образца при переносе его помещают

в

криостат в специальном бумажном

чехле,

вместе с которым его

испытывают.

7.

ИСПЫТАНИЯ

ПРИ ПОВЫШЕННЫХ

ТЕМПЕРАТУРАХ;

ОПРЕДЕЛЕНИЯ

ПОЛЗУЧЕСТИ

Определения механических свойств металлов при нагреве

прин-

ципиально

отличаются от выполняемых при 20° С. Это вызвано тем,

что в области температур, лежащих вблизи или выше температур на-

чала рекристаллизации, протекает медленная пластическая деформа-

ция

(металл «ползет»). Эти температуры следующие:

300—450°

С для

сталей,

—Л00°

С для алюминиевых и

—300°

С для титановых сплавов.

Поэтому прочностные свойства в условиях длительного нагруже-

ния,

т. е. при нагреве в условиях эксплуатации, оказываются ниже

получаемых при кратковременном нагружении в обычных испытаниях

механических свойств. Снижение свойств тем больше, чем длитель-

нее выдержка и выше температуры испытания. Надо, однако, учиты-

вать, что при очень длительном времени нагружения и очень высоких

напряжениях

металлы

могут

медленно деформироваться и при 20° С

(так

называемая, холодная ползучесть).

Механические свойства

полимерных

материалов

даже

при нормаль-

ных температурах значительно больше, чем металлов, зависят от

времени нагружения. Кроме того, деформация этих материалов

163

протекает и при напряжениях, существенно меньших их предела те-

кучести (прочности).

Кратковременные

испытания

при

повышенных

температурах.

Испытания

чаще всего проводят на растяжение на обычных разрывных

машинах, снабженных специальной печью. Испытывают стали, пред-

назначенные

для деталей машин и инструментов, подвергающихся

в

эксплуатации воздействию высоких температур, сравнительно ко-

роткое время.

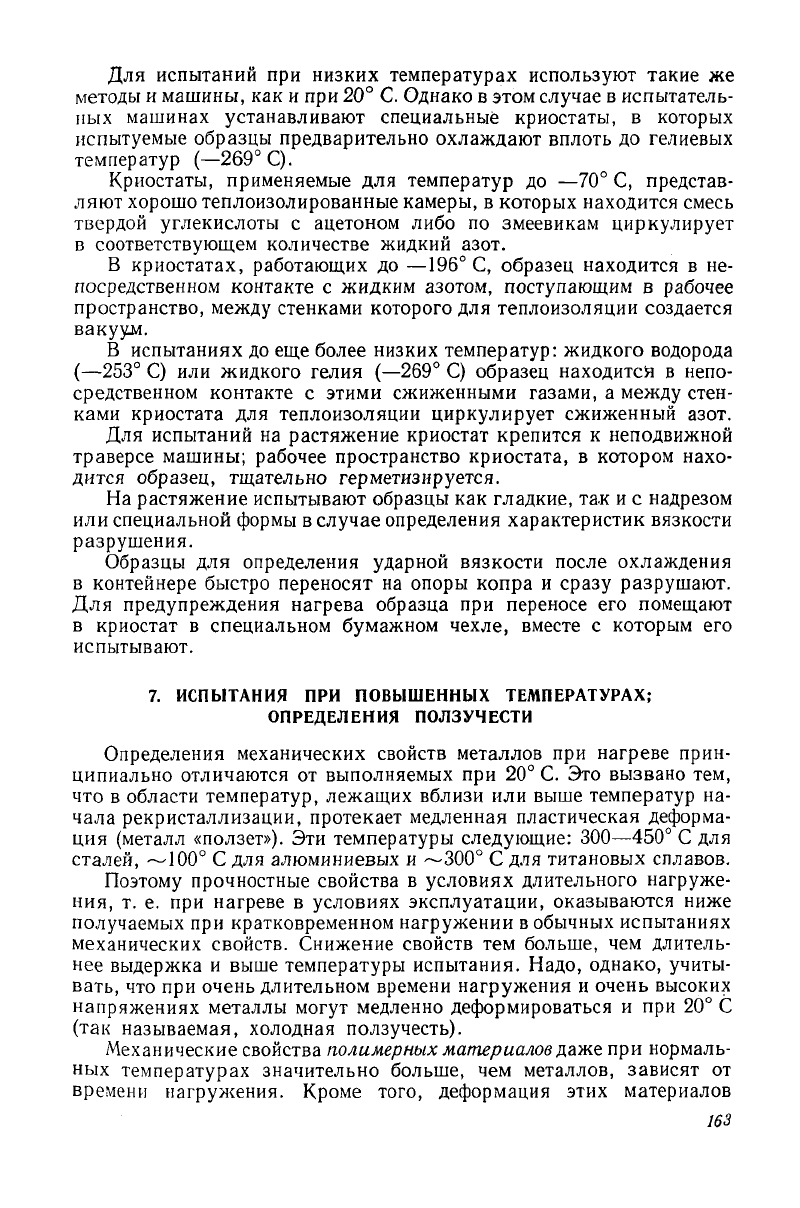

Образцы имеют цилиндрическую или плоскую форму (рис. 100):

на

головках

делают

резьбу для закрепления в зажимах машины.

Рис. 100. Образцы для испытаний на рас-

тяжение при повышенных температурах:

а •— цилиндрический нормального типа;

б — цилиндрический уменьшенных разме-

ров;

в — плоский

ее

df

Л

Чс

a

fc

V

Чь

а

ео-

rl

/

d .

^Разрыв

еЬ

^^

Б

_—\

с

А

-d

/У

Рис. 101. Кривые ползучести

Образцы устанавливают в печи машины и нагревают до заданной тем-

пературы.

На

результаты испытаний существенное влияние оказывает ско-

рость приложения нагрузки и продолжительность выдержки образца

под нагрузкой при температуре испытания. Влияние этих факторов

становится значительным при нагреве сверх указанных выше тем-

ператур. Поэтому испытания проводят после определенной выдержки

(30—60

мин) образца при заданной температуре. Скорость разгрузки

(если образец не доводят до разрушения) мало влияет на результаты

испытаний.

Характеристики прочности и пластичности определяют таким же

способом, как и при обычных испытаниях на растяжение. Для опре-

деления условного предела текучести, предела пропорциональности

и

модуля упругости строят графическим способом диаграмму напря-

жение—удлинение.

Испытания

на

ползучесть

(длительные

испытания

при

высоких

температурах).

Прочностные свойства металла при длительном

нагружении значительно ниже, чем в кратковременных испытаниях

(табл. 12).

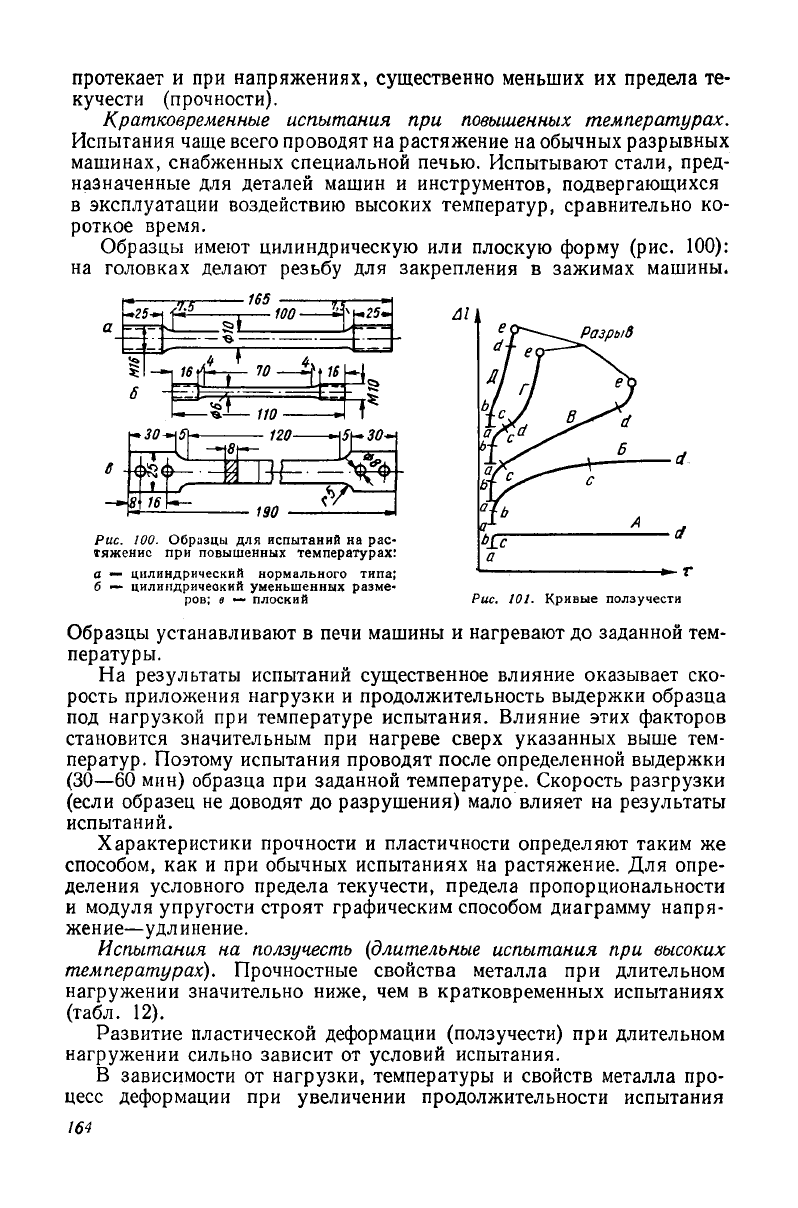

Развитие пластической деформации (ползучести) при длительном

нагружении сильно зависит от условий испытания.

В зависимости от нагрузки, температуры и свойств металла про-

цесс деформации при увеличении продолжительности испытания

164

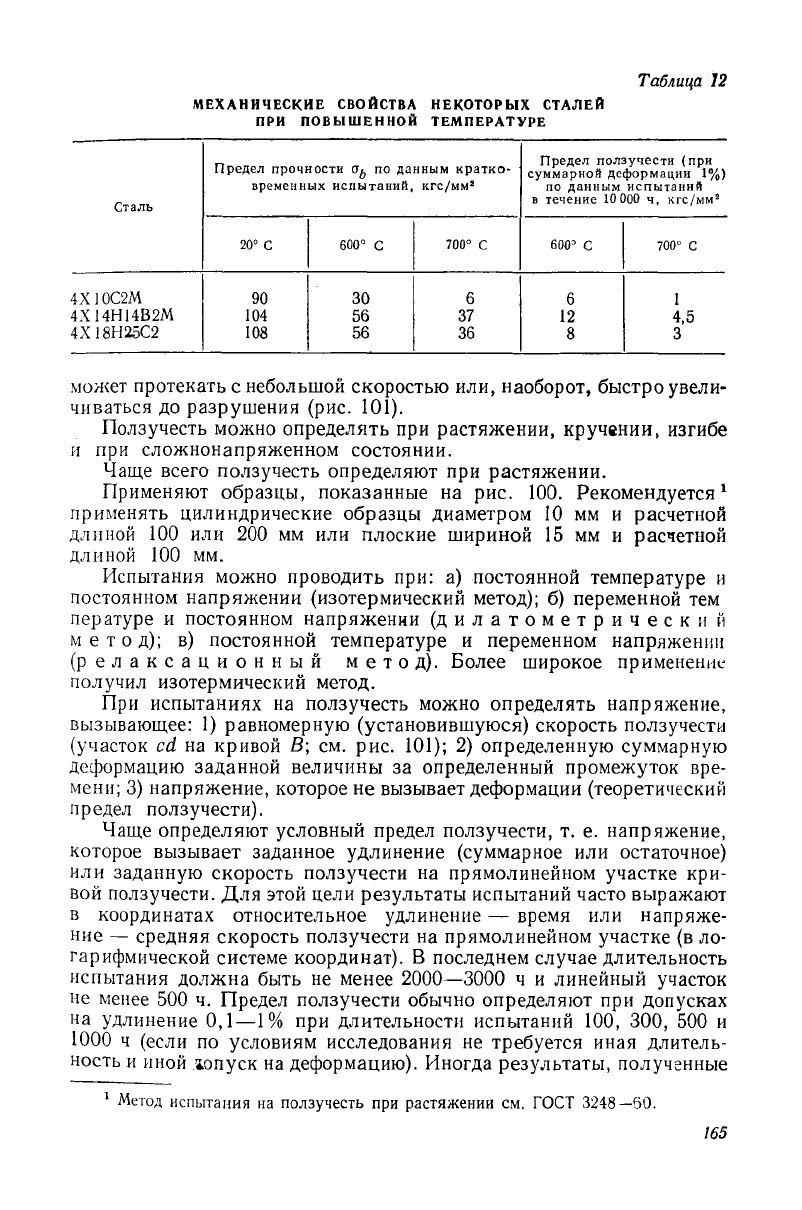

Таблица

12

МЕХАНИЧЕСКИЕ

СВОЙСТВА НЕКОТОРЫХ СТАЛЕЙ

ПРИ

ПОВЫШЕННОЙ ТЕМПЕРАТУРЕ

Сталь

4Х10С2М

4Х14Н14В2М

4Х18Н25С2

Предел прочности

а^ по

данным кратко-

временных испытаний, кгс/мм

2

20° С

90

104

108

600° С

30

56

56

700° С

6

37

36

Предел ползучести

(при

суммарной деформации

1%)

по

данным испытаний

в течение

10 000 ч,

кгс/мм

2

600° С

6

12

8

700° С

1

4,5

3

может протекать

с

небольшой скоростью

или,

наоборот, быстро увели-

чиваться

до

разрушения

(рис. 101).

Ползучесть можно определять

при

растяжении, кручении, изгибе

и

при

сложнонапряженном состоянии.

Чаще всего ползучесть определяют

при

растяжении.

Применяют образцы, показанные

на рис. 100.

Рекомендуется

1

применять цилиндрические образцы диаметром

10 мм и

расчетной

длиной

100 или 200 мм или

плоские шириной

15 мм и

расчетной

длиной

100 мм.

Испытания

можно проводить

при: а)

постоянной температуре

и

постоянном напряжении (изотермический метод);

б)

переменной

тем

пературе

и

постоянном напряжении (дилатометрический

метод);

в)

постоянной температуре

и

переменном напряжении

(релаксационный метод). Более широкое применение

получил изотермический метод.

При

испытаниях

на

ползучесть можно определять напряжение,

вызывающее:

1)

равномерную (установившуюся) скорость ползучести

(участок

cd на

кривой

В; см. рис. 101); 2)

определенную суммарную

деформацию заданной величины

за

определенный промежуток

вре-

мени;

3)

напряжение, которое

не

вызывает деформации (теоретический

предел ползучести).

Чаще определяют условный предел ползучести,

т. е.

напряжение,

которое вызывает заданное удлинение (суммарное

или

остаточное)

или заданную скорость ползучести

на

прямолинейном участке

кри-

вой ползучести.

Для

этой цели результаты испытаний часто выражают

в координатах относительное удлинение

—

время

или

напряже-

ние

—

средняя скорость ползучести

на

прямолинейном участке

(в ло-

гарифмической системе координат).

В

последнем

случае

длительность

испытания должна быть

не

менее

2000—3000

ч и

линейный участок

не менее

500 ч.

Предел ползучести обычно определяют

при

допусках

на

удлинение 0,1—1%

при

длительности испытаний

100, 300, 500 и

1000

ч

(если

по

условиям исследования

не

требуется иная длитель-

ность

и

иной ьопуск

на

деформацию). Иногда результаты, полученные

1

Метод испытания на ползучесть при растяжении см. ГОСТ

3248—60.

165

для испытания продолжительностью 1000 ч, экстраполируют для

условий более длительной работы детали. Однако такое экстраполи-

рование не может быть надежным, так как действительная скорость

ползучести при более длительной выдержке под влиянием процессов

структурных превращений может быть

иной.

Большая

длительность испытаний на ползучесть, зависимость

результатов испытаний

даже

от сравнительно небольших колебаний

температуры и необходимость точного измерения весьма малых

деформаций

требуют

применения специальных машин и весьма точ-

ных приборов. Точность отсчета по приборам для измерения деформа-

ции

^0,002

мм.

Испытания

на ползучесть проводят следующим образом. Образец

нагревают и выдерживают при заданной температуре не менее 60 мин,

затем плавно прикладывают предварительную нагрузку, равную

приблизительно 10% от заданной общей нагрузки (но она не должна

создавать напряжение более 1 кгс/мм

2

), и присоединяют прибор для

измерения

деформации. Если показания прибора остаются неизмен-

ными

в течение 5 мин, то образец плавно нагружают до заданной

нагрузки. При испытании образец, как правило, не доводят до раз-

рушения и получают на диаграмме деформации лишь два участка:

начальный криволинейный и следующий за ним почти прямолиней-

ный.

После окончания испытания образец разгружают и определяют

абсолютную величину остаточного удлинения.

Условный предел ползучести определяют следующим образом:

а) испытывают не менее четырех образцов при заданной темпера-

туре

и разных напряжениях;

б) на основании полученных первичных кривых ползучести строят

диаграммы зависимости

между

напряжением и суммарным удлине-

нием

(или

между

напряжением и средней равномерной скоростью

удлинения на прямолинейном участке в логарифмических коорди-

натах);

в) по диаграмме путем интерполяции находят искомое напряже-

ние.

Подобные испытания проводят не менее чем при

трех

разных

температурах и на основании этих данных получают диаграмму зави-

симости

между

напряжением и температурой.

Кроме

измерения предела ползучести для полной характеристики

материалов,.предназначенных для работы при повышенных темпера-

турах,

во многих случаях определяют так называемую длительную

прочность.

Длительная прочность характеризует сопротивление материала

разрушению под действием длительно приложенной постоянной

нагрузки при различных (заранее обусловленных)

схемах

нагруже-

ния—растяжение,

изгиб и кручение и обычно постоянной температуре

(изотермический метод).

Испытания

сортового металла проводят на цилиндрических образ-

цах диаметром 5 или 10 мм с резьбовыми головками, а листового или

полосового — на плоских образцах шириной 15 или 10 мм (толщина

образцов зависит от сечения материала).

166

Результаты испытаний в изотермических условиях обычно пред-

ставляют графически в координатах lg a

D

(где o

D

— напряжение,

вызвавшее разрушение) — lg x

D

(время, необходимое для разруше-

ния

при данном напряжении) или a

D

— lg x

D

. Зависимость lg o

D

—

lg T

D

является линейной для относительно непродолжительных

испытаний,

a a

D

— lg T

D

— для испытаний большей продолжитель-

ности.

ГЛАВА

VII

ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ

МАТЕРИАЛОВ

1.

ТВЕРДОСТЬ

КАК

ХАРАКТЕРИСТИКА

СВОЙСТВ

МАТЕРИАЛОВ

Твердость

металлов.

Определения твердости являются широко

применяемыми

в лабораторных и в заводских условиях способами

испытаний

для характеристики механических свойств металлов.

Это объясняется указываемыми ниже преимуществами измерений

твердости по сравнению с другими способами определения механи-

ческих свойств, рассмотренными в гл. VI.

Твердость металлов измеряют при помощи воздействия на поверх-

ность металла наконечника, изготовленного из малодеформирующе-

гося материала (твердая закаленная сталь, алмаз, сапфир или твер-

дый сплав) и имеющего форму шарика, конуса, пирамиды или иглы.

Существует

несколько способов измерения твердости, различаю-

щихся по характеру воздействия наконечника. Твердость можно

измерять вдавливанием наконечника (способ вдавливания), царапа-

нием

поверхности (способ царапания), ударом или же по отскоку

наконечника-шарика.

Твердость, определенная царапанием, харак-

теризует сопротивление разрушению (для большинства металлов пу-

тем среза); твердость, определенная по отскоку, характеризует

упругие

свойства; твердость, определенная вдавливанием, — сопро-

тивление пластической деформации.

Наибольшее применение получило измерение твердости вдавлива-

нием.

В

результате

вдавливания с достаточно большой нагрузкой

поверхностные слои металла, находящиеся под наконечником и вбли-

зи

него, пластически деформируются. После снятия нагрузки

остается отпечаток. Особенность происходящей при этом деформа-

ции

заключается в том, что она протекает только в небольшом объеме,

окруженном недеформированным металлом. В таких условиях испы-

тания,

близких к всестороннему неравномерному сжатию, возникают

главным образом касательные напряжения, а доля растягивающих

напряжений

незначительна по сравнению с получаемыми при

других

видах механических испытаний (на растяжение, изгиб, кручение,

сжатие). Поэтому при измерении твердости вдавливанием пластиче-

скую деформацию испытывают не только пластичные, но также

металлы (например, чугун), которые при обычных механических

испытаниях (на растяжение, сжатие, кручение, изгиб) разрушаются

167

хрупко почти без макроскопически заметной пластической деформа-

ции.

Таким

образом, твердость характеризует сопротивление пласти-

ческой деформации и представляет собой механическое свойство ме-

талла, отличающееся от

других

его механических свойств способом

измерения.

Я. Б. Фридман предложил рассматривать измерения твер-

дости как «местные механические испытания поверхностных слоев

материала».

Преимущества измерения твердости следующие:

1. Между твердостью пластичных металлов, определяемой спо-

собом вдавливания, и другими механическими свойствами (главным

образом пределом прочности),

существует

количественная зависи-

мость.

Величина твердости характеризует предел прочности металлев,

получающих в испытаниях на растяжение сосредоточенную пласти-

ческую деформацию (шейку), а именно сталей (кроме сталей с аусте-

нитной

и мартенситной структурой) и многих цветных сплавов. Это

связано

с тем, что при испытаниях на растяжение наибольшей на-

грузке, предшествующей разрушению и отнесенной к его первона-

чальной площади (предел прочности), отвечает сосредоточенная пла-

стическая деформация (образование шейки), а не разрушение образца.

Такая

пластическая деформация аналогична деформации, создавае-

мой

в поверхностных слоях металла при измерении твердости вдавли-

ванием

наконечника.

Подобная

количественная зависимость не наблюдается для

хруп-

ких материалов, которые при испытаниях на растяжение (или сжа-

тие,

изгиб, кручение) разрушаются без заметной пластической дефор-

мации,

а при измерении твердости получают пластическую деформа-

цию.

Однако в ряде случаев и для этих металлов (например, серых

чугунов)

наблюдается качественная зависимость

между

пределом

прочности и твердостью; возрастанию твердости обычно соответствует

увеличение предела прочности на сжатие.

По

значениям твердости можно определять также и некоторые

пластические свойства металлов.

Твердость, определенная вдавливанием, характеризует также

предел выносливости некоторых металлов, в частности меди, дуралю-

мина

и сталей в отожженном состоянии.

2. Измерение твердости по технике выполнения значительно

проще,

чем определение прочности, пластичности и вязкости.

Испы-

тания

твердости не

требуют

изготовления специальных образцов и

выполняются непосредственно на проверяемых деталях после за-

чистки

на поверхности ровной горизонтальной площадки, а иногда

даже

и без такой подготовки.

Измерения

твердости выполняются быстро, например при вдавли-

вании

конуса за

30—60

с, а при вдавливании шарика за 1—

3 мин.

3. Измерение твердости обычно не влечет за собой разрушения

проверяемой детали, и после измерения ее можно использовать по

своему назначению, в то время как для определения прочности,

168

пластичности и вязкости необходимо изготовление специальных об-

разцов из детали.

4. Твердость можно измерять на деталях небольшой толщины,

а также в очень тонких слоях, не превышающих (для некоторых спо-

собов измерения твердости) десятых долей миллиметра, или в микро-

объемах металла; в последнем

случае

измерения проводят способом

микротвердости. Поэтому многие способы измерения твердости

пригодны для оценки различных по

структуре

и свойствам слоев

металла, например поверхностного слоя цементованной, азотирован-

ной

или закаленной стали, имеющей разную твердость по сечению

детали. Методом определения микротвердости можно также измерять

твердость отдельных составляющих в сплавах.

Для полной характеристики свойств металла необходимо наряду

с измерением твердости проводить остальные механические испыта-

ния

(см. гл. VI). Поскольку при измерении твердости в большинстве

случаев детали не разрушаются, то эти измерения можно применять

для сплошного контроля деталей, в то время как определения харак-

теристик прочности и пластичности проводят в качестве выборочного

контроля.

Следует

различать два способа определения твердости вдавлива

нием:

измерение твердости (макротвердости) и измерение микротвер

дости.

Измерение

твердости (макротвердости) ха

рактерно тем, что в испытуемый материал вдавливается тело, прони

кагощее на сравнительно большую

глубину,

зависящую прежде всего

от величины прилагаемой нагрузки и свойств металла. Кроме того,

во многих испытаниях вдавливается тело значительных размеров,

например

стальной шарик диаметром до 10 мм, в

результате

чего в де-

формируемом объеме оказываются представленными все фазы и струк-

турные составляющие сплава в количествах и с расположением, ха-

рактерными для измеряемого материала. Измеренная твердость

должна в этом

случае

характеризовать твердость всего испытуемого

материала.

Выбор формы, размеров наконечника и величины нагрузки зави-

сит от целей испытания, структуры, ожидаемых свойств, состояния

поверхности и размеров испытуемого образца.

Если

металл имеет гетерогенную

структуру

с крупными выделе-

ниями

отдельных структурных составляющих, различных по свой-

ствам (например, серый

чугун,

цветные подшипниковые сплавы),

то для испытания твердости

следует

выбирать шарик большого диа-

метра. Если же металл имеет сравнительно мелкую и однородную

структуру,

то малые по объему участки испытуемого металла

могут

быть достаточно характерными для оценки свойств материала в целом

и,

в частности, его твердости. В этих случаях испытания можно про-

водить вдавливанием тела меньшего размера, например алмазного

конуса или пирамиды, и на меньшую

глубину,

и, следовательно,

при

небольшой нагрузке.

При

испытании металлов с высокой твердостью, например зака-

ленной

или низкоотпущенной стали, приведенное условие является

169

даже

обязательным, поскольку вдавливание стального шарика или

алмаза с большой нагрузкой может вызвать деформацию шарика или

скалывание алмаза.

Однако значительное снижение нагрузки нежелательно, так как

это

приведет к резкому уменьшению деформируемого объема и может

дать значения, не характерные для основной массы металла. Поэтому

величины нагрузок и размеры получаемых в материалах отпечатков

не

должны быть меньше некоторых определенных пределов.

Измерение

микротвердости

имеет целью определить твердость

отдельных зерен, фаз и структурных составляющих сплава (а не

«усредненную»

твердость, как при измерении макротвердости).

В данном

случае

объем, деформируемый вдавливанием, должен быть

меньше объема (площади) измеряемого зерна. Поэтому прилагаемая

нагрузка выбирается небольшой. Кроме того, микротвердость изме-

ряют для характеристики свойств очень малых по размерам деталей.

У

полимерных

материалов

измерение твердости

дает

меньше

информации

о их свойствах, так как

между

твердостью и проч-

ностью этих материалов нет определенной зависимости. Результаты

измерений

являются лишь дополнительной характеристикой свойств

полимерных материалов.

Значительное влияние на результаты испытаний твердости оказы-

вает состояние поверхности измеряемого материала. Если поверх-

ность неровная — криволинейная или с выступами, то отдельные уча-

стки

в различной степени

участвуют

в сопротивлении вдавливанию

и

деформации, что приводит к ошибкам в измерении

1

. Чем меньше

нагрузка для вдавливания, тем более тщательно должна быть подго-

товлена поверхность. Она должна представлять шлифованную гори-

зонтальную площадку, а для измерения микротвердости — полиро-

ванную (в этом

случае

при изготовлении шлифа нельзя допускать

наклепа

в поверхностном слое).

Измеряемая

поверхность должна быть установлена горизон-

тально, т. е. перпендикулярно действию вдавливаемого тела. Проти-

воположная сторона образца также должна быть зачищена и не иметь

окалины,

так как последняя при нагружении образца сминается, что

искажает результаты измерения.

2.

МЕТОД

ИЗМЕРЕНИЯ

ТВЕРДОСТИ

ВДАВЛИВАНИЕМ

ШАРИКА

2

(твердость

по Бринеллю)

Этот способ используется для определения твердости как метал-

лов,

так и полимерных материалов.

В материал вдавливается стальной шарик, и значения твердости

определяют по величине поверхности отпечатка, оставляемого шари-

ком.

Шарик вдавливают с помощью пресса. В некоторых конструк-

1

Для шаровой поверхности в зависимости от радиуса образца можно заранее

учесть величину ошибки.

2

Методика измерения установлена ГОСТ

9012—59

«Измерения твердости по

Бринеллю».

170