Дипломный прект - Исследование динамических процессов многоканатной скиповой подъёмной установки, работающей в условиях рудника Верхнекамского калийного месторождения

Подождите немного. Документ загружается.

P

дв

2.853 10

3

×=

кВт.

Оставляем в качестве приводного ранее выбранный двигатель П2-800-256-8К.

3.15 Динамическая проверка надежности сцепления канатов с футеровкой

канатоведущего шкива

Ранее, при определении статического коэффициента безопасности, величины Smax,S мы

принимали равными статическим нагрузкам Fгр и Fпор. В действительности эти натяжения слагаются из

вышеупомянутых статических нагрузок и динамических нагрузок ma. Для периода ускорения полное

натяжение гружёной ветви по (1ч.2,стр.64-67)

S

гр1

F

гр

m

гр

a

1

⋅+

,

и полное натяжение порожней ветви

S

пор1

F

пор

m

пор

a

1

⋅−

.

Тогда динамический коэффициент безопасности против скольжения запишется в виде

µ

дин1

S

пор1

e

f α⋅

1−

( )

⋅

F

ст

m

гр

m

пор

+

( )

a

1

⋅+

1.25≥

.

В период равномерного движения натяжения гружёной и порожней ветвей соответственно

равны

S

гр2

F

гр

;

S

пор2

F

пор

, отсюда

µ

дин2

µ

ст

F

пор

e

f α⋅

1−

F

ст

⋅

;

µ

дин2

µ

дин1

>

При замедлении полные натяжения гружёной и порожней ветвей будут равны

S

гр3

F

гр

m

гр

a

3

⋅−

,

S

пор3

F

пор

m

пор

a

3

⋅−

.

При постоянной величине коэффициента безопасности здесь могут быть три частных случая.

1) Работа с подгоном

F

ст

m

гр

m

пор

+

( )

a

3

⋅− 0>

,

.

и коэффициент безопасности

µ

дин3

S

пор3

e

f α⋅

1−

( )

⋅

F

ст

m a

3

⋅−

.

Сравнивая с аналогичным выражением для

µ

дин2

, отмечаем что

µ

дин3

µ

дин2

>

.

22

2) При свободном выбеге

F

ст

m

гр

m

пор

+

( )

a

3

⋅− 0

.

Полные натяжения обеих ветвей тогда одинаковы и коэффициент безопасности

бесконечно велик.

3) Тормозной режим

F

ст

m

гр

m

пор

+

( )

a

3

⋅− 0<

,

в этом случае полное натяжение гружёной ветви меньше полного натяжения порожней

ветви, и тогда

µ

дин3

S

гр3

e

f α⋅

1−

( )

⋅

m a

3

⋅ F

ст

−

.

В этом случае всё зависит от величины замедления. При малом a3 может оказаться

µ

дин3

µ

дин2

>

.

При сильном торможении возможно

µ

дин3

µ

дин1

<

.

Подводя итог, отмечаем, что наименьшие значения динамического коэффициента

безопасности получаются в период ускорения и при резком торможении в период

замедления. Определим предельно допускаемые значения ускорения (замедления) для этих

режимов, исходя из минимального значения

µ

дин

1.25

(1ч.2,стр.62) .

Для уравновешенного подъёма с противовесом имеем

а) Подъем груза, разгон.

Спуск груза, торможение.

k

гр

Q

p

Q

m

+ n

г

ρ

г

⋅ H⋅+

Q

m

Q

p

2

+ n

х

ρ

х

⋅ H⋅+

:=

(консп. лекц.);

a

кр

e

0.25 3.3409⋅

k

гр

−

e

0.25 3.3409⋅

k

гр

+

9.81⋅:=

(консп. лекц.);

a

кр

2.794=

м/с^2.

a

доп

0.8 a

кр

⋅:=

(консп. лекц);

a

доп

2.235=

м/с^2.

б) Подъем груза, торможение

Спуск груза, разгон

k

гр

Q

p

Q

m

+ n

х

ρ

х

⋅ H⋅+

Q

m

Q

p

2

+ n

г

ρ

г

⋅ H⋅+

:=

(консп. лекц.) ;

23

a

кр

e

0.25 3.3409⋅

k

гр

⋅ 1−

e

0.25 3.3409⋅

k

гр

⋅ 1+

9.81⋅:=

(консп. лекц.);

a

кр

4.823=

м/с^2

a

доп

0.8 a

кр

⋅:=

;

a

доп

3.858=

м/с^2.

4. МАТЕМАТИЧЕСКАЯ МОДЕЛЬ ДИНАМИЧЕСКИХ ПРОЦЕССОВ

ШАХТНОЙ ПОДЪЁМНОЙ УСТАНОВКИ

Реальная ШПУ - сложная многомассовая система. Математическое описание ее

динамических процессов , необходимое для компьютерного моделирования , очень сложно.

Но в нем нет необходимости . Смоделировать с высокой степенью достоверности все динамические

процессы можно, представив ШПУ эквивалентной трехмассовой системой (7,стр.41)

.

.

.

.

.

.

Рис.6 Трёхмассовая эквивалентная система

.

Тогда система уравнений , характеризующая динамический процесс в такой эквивалентной

системе будет выглядеть как (7,стр.40)

m

x

x''⋅ µ

y

x' y'−( )⋅+ µ

z

x' z'−( )⋅+ c

y

x y−( )⋅+ c

z

x z−( )⋅+ F

ct

− F

t

−

;

m

y

y''⋅ µ

y

y' x'−( )⋅+ c

y

y x−( )⋅+ P

y

−

;

m

z

z''⋅ µ

z

z' x'−( )⋅+ c

z

z x−( )⋅+ Pz−

. Здесь

m

z

- эквивалентная масса порожней ветви каната . При верхнем положении

противовеса определяется как

m

z

Q

m

Q

p

2

+

n

г

ρ

г

⋅ h

k

⋅

3

+ n

х

ρ

х

⋅ H

p

h

п

+

( )

⋅+:=

;

c

z

- жесткость порожней ветви каната. Также для верхнего положения

противовеса

c

z

n

г

11⋅ 10

10

⋅ 8.51⋅

h

k

10

4−

⋅:=

Н/м.

µ

y

µ

z

,

- коэффициенты диссипации. Определяются как (консп. лекц.)

µ

y

0.15

π

c

y

m

y

⋅⋅:=

кг/с;

µ

z

0.15

π

c

z

m

z

⋅⋅:=

кг/с;

24

5. РАЗГОН МАШИНЫ

5.1 Механические характеристики электродвигателя

Частота вращения двигателя постоянного тока определяется по формуле

n

E

п

I

я

R⋅−

c Ф⋅

(7,стр.17), здесь

Еп- ЭДС источника питания;

Iя- ток якорной цепи;

R- сопротивление якорной цепи;

c- постоянная двигателя, Вс/Вб*об;

Ф- магнитный поток, создаваемый обмоткой возбуждения двигателя, Вб.

Из этой формулы видно, что частоту вращения регулировать путём изменении питающего

напряжения, сопротивления цепи якоря, магнитного потока. Регулирование изменением сопротивления в

цепи якоря приводит к дополнительным потерям на нагрев, а также к ступенчатому характеру

изменения частоты вращения. Регулировании изменением магнитного потока нерационально, так как для

уменьшения n необходимо увеличивать ток в обмотке возбуждения. При этом невозможно получить частоту

вращения, близкую к нулю. Наиболее просто и экономично регулировать частоту вращения, изменяя ЭДС

источника питания.

В практике шахтного подъёма нашли применение два вида приводов, работающих на этом

принципе:

- привод по системе генератор-двигатель (Г-Д);

- привод по системе тиристорный преобразователь-двигатель (ТП-Д).

В данном проекте предполагается привод Г-Д.Выражение для механических характеристик

двигателя в этом случае запишется как

n

E

г

c

e

M R

яц

⋅

c

e

c

m

⋅

−

(1ч.3,стр.60), здесь

c

m

M

н

I

ян

- номинальный момент двигателя.

Сами механические характеристики представляют собой семейство наклонных кривых

.

.

.

.

.

.

.

.

Рис.7 Механические характеристики двигателя постоянного тока.

.

25

Как видно, система Г-Д позволяет регулировать скорость в довольно широких пределах.

Однако при низких скоростях из-за большого наклона характеристик работа двигателя становится

неустойчивой и значительно зависит от момента нагрузки. Нижний предел регулирования

скорости ограничивается также остаточным намагничиванием, которое составляет в среднем 3-6 % от

номинального напряжения генератора. Это ограничивает возможность регулирования напряжения

генератора. Практический диапазон регулирования не превышает 1:10, что крайне

недостаточно 8 для привода шахтного подъёма. Поэтому система Г-Д в практике шахтного подъема

оснащается замкнутой системой регулирования, которая позволяет получить более жёсткие механические

характеристики.

Рассмотрим в качестве примера САУ с параллельной коррекцией, с заданием программы

движения по пути (2,стр.114-118). Её принципиальная схема приведена в графической части проекта. Такая

САУ нашла широкое применение вследствие простоты реализации корректирующих обратных связей,

хороших показателей по управлению для самых мощных подъёмных установок. Точность управления в

пределах 1% достигается применением быстродействующего возбудителя с малой постоянной времени, со

значительным коэффициентом усиления разомкнутой САУ к

у

=30-90. На основе этой системы решена задача

регулирования положения подъёмного сосуда на уровне загрузки-разгрузки. Диапазон регулирования

скорости до Д=40-75.

Краткое описание работы схемы. Управление скоростью привода осуществляется

изменением напряжения генератора U

г

, подводимого к якорю двигателя ДП, при Ф

дв

=const. Ослабление

поля ДП используется только в нерабочем режиме при остановке машины для исключения излишнего

нагрева ОВДП. При автоматическом управлении осуществляется программное регулирование скорости по

пути (или по времени) при положении рукоятки КАР в крайнем положении пуска.

При ручном управлении изменение скорости обеспечивается командоаппаратом КАР от

рукоятки на пульте машиниста. При программировании по пути, последовательно соединённые сельсины

командоаппаратов КАР и КАВ (КАН) работают в режиме потенциала-регулятора. Командоаппарат КАР

получает питание от стабилизатора напряжения СН, командоаппараты КАВ и КАН-от двух фаз роторной

обмотки КАР.

Для возбуждения генератора Г применяется реверсивный тиристорный возбудитель ТВГ

с магнитотранзисторной или полупроводниковой СИФУ и промежуточным усилителем ПМУ.

Использование обмоток управления ПМУ следующее: ОУ1-задание скорости

ревизии и маневров;

ОУ2-резерв;

ОУ3-ж.о.с. и г.о.с. по напряжению генератора, гашение поля генератора;

ОУ4-ж.о.с. и г.о.с. по напряжению ПМУ;

ОУ5-токовая отсечка;

ОУ6-задание направления вращения и скорости подъёмного двигателя.

Задание программы скорости и регулирование скорости по пути осуществляется с

помощью программно-профильных устройств аппарата задания и контроля хода (АЗК), приводящих в

действие сельсинные командоаппараты КАВ и КАН, выходное напряжение которых является задающим

напряжением САУ. Замкнутая система управления с выполнением основной управляющей связи по

действительной скорости v

д

осуществляется использованием тахогенератора ТГ. Для обеспечения

устойчивости САУ при больших коэффициентах усиления, для ограничения скорости нарастания якорного

тока привода применяются гибкие обратные связи по напряжению ПМУ или ТВГ, по напряжению Г и в

отдельных случаях по напряжению ТГ. С целью ограничения максимального пускового тока для

возможности пуска из положения, когда профильное программное устройство не может быть использовано

и уркоятка КАР передвигается в крайнее положение одного из

26

направлений пуска введена отрицательная обратная связь по току главной цепи (отсечка по току). Схема

САУ учитывает : изменение напряжения электрической сети, питающей ТВГ, в пределах 10%;

температурные изменения сопротивлений, состояния КАР- в тех же пределах; работу подъёмного двигателя

на нелинейной части характеристики намагничивания, что уменьшает ошибку по Ф

дв

.

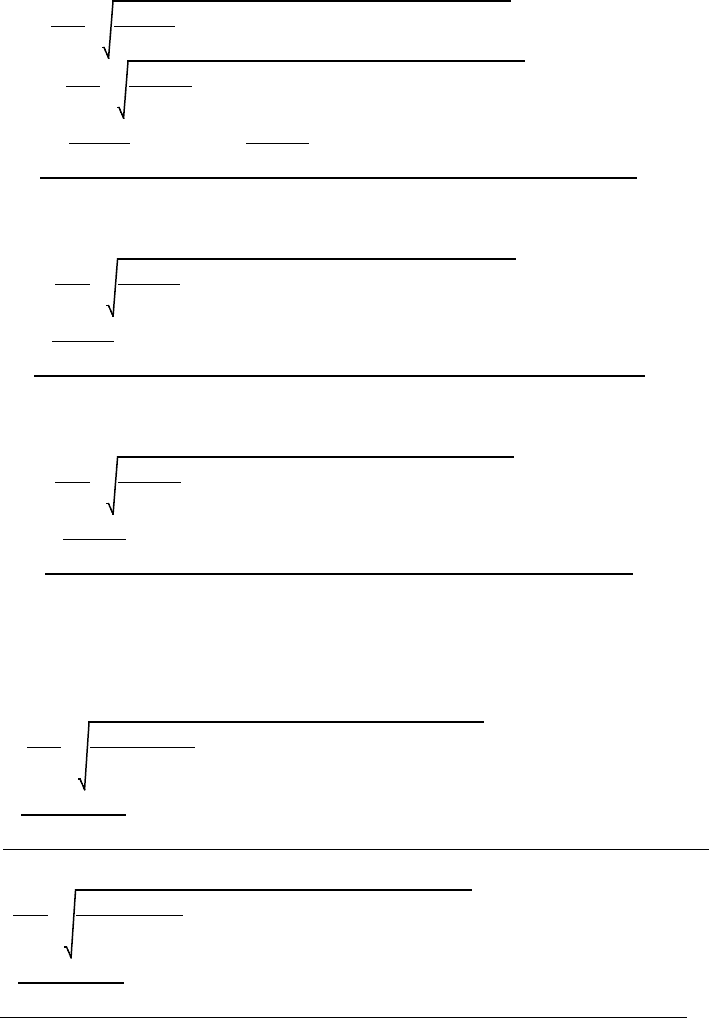

5.2 Моделирование динамических процессов

Промоделируем процессы в ШПУ при пуске, используя встроенный в пакет

MATHCAD метод решения дифференциальных уравнений rkfixed .

ORIGIN 1≡

Матрица начальных скоростей и

перемещений

m

cy

Q

p

Q

m

+:=

x(0)

x'(0)

y(0)

y'(0)

z(0)

z'(0)

- массы концевых грузов

гружёной и порожней

ветвей канатов ;

P

y

k 1−

2

Q

p

⋅:=

-вредные сопртивления

движению;

m

cz

Q

m

Q

p

2

+:=

P

z

P

y

:=

v

0

0

0

0

0

0

:=

E n

г

11⋅ 10

10

⋅:=

-модуль упругости материала

каната ;

m'

k

n

х

ρ

х

⋅:=

m

k

n

г

ρ

г

⋅

3

:=

F 8.51 10

4−

⋅:=

-площадь поперечного

сечения каната ;

h

z

H

p

h

п

+:=

h

y

H h

п

−:=

D t v,( )

v

2

0.15

π

E F⋅

h

y

v

3

−

m

cy

m

k

h

y

v

3

−

( )

⋅+ m'

k

h

п

v

3

+

( )

⋅+

⋅⋅ v

4

v

2

−

( )

⋅

0.15

π

E F⋅

h

k

v

3

+

m

cz

m

k

h

k

v

3

+

( )

⋅+ m'

k

h

z

v

3

−

( )

⋅+

⋅⋅ v

6

v

2

−

( )

⋅

+

...

E F⋅

h

y

v

3

−

v

3

v

1

−

( )

⋅

E F⋅

h

k

v

3

+

v

5

v

1

−

( )

⋅+

F

дв

t( )+ F

ст

−+

...

m

x

v

4

0.15

π

E F⋅

h

y

v

3

−

m

cy

m

k

h

y

v

3

−

( )

⋅+ m'

k

h

п

v

3

+

( )

⋅+

⋅⋅

v

2

v

4

−

( )

⋅

E F⋅

h

y

v

3

−

v

1

v

3

−

( )

⋅ P

y

−+

...

m

cy

m

k

h

y

v

3

−

( )

⋅+ m'

k

h

п

v

3

+

( )

⋅+

v

6

0.15

π

E F⋅

h

k

v

3

+

m

cz

m

k

h

k

v

3

+

( )

⋅+ m'

k

h

z

v

3

−

( )

⋅+

⋅⋅ v

2

v

6

−

( )

⋅

E F⋅

h

k

v

3

+

v

1

v

5

−

( )

⋅ P

z

−+

...

m

cz

m

k

h

k

v

3

+

( )

⋅+ m'

k

h

z

v

3

−

( )

⋅+

:=

27

Z rkfixed v 0, t

d

, 2000, D,

( )

:=

j 0 2000..:=

Получим решение системы в виде графика ускорения.

y'' j( )

0.15

π

E F⋅

h

y

Z

j 1+( ) 4,

−

m

cy

m

k

h

y

Z

j 1+( ) 4,

−

⋅+

m'

k

h

п

Z

j 1+( ) 4,

+

⋅+

...

⋅⋅

Z

j 1+( ) 3,

Z

j 1+( ) 5,

−

⋅

E F⋅

h

y

Z

j 1+( ) 4,

−

Z

j 1+( ) 2,

Z

j 1+( ) 4,

−

⋅ P

y

−+

...

m

cy

m

k

h

y

Z

j 1+( ) 4,

−

⋅+ m'

k

h

п

Z

j 1+( ) 4,

+

⋅+

:=

z'' j( )

0.15

π

E F⋅

h

k

Z

j 1+( ) 4,

+

m

cz

m

k

h

k

Z

j 1+( ) 4,

+

⋅+

m'

k

h

z

Z

j 1+( ) 4,

−

⋅+

...

⋅⋅ Z

j 1+( ) 3,

Z

j 1+( ) 7,

−

⋅

E F⋅

h

k

Z

j 1+( ) 4,

+

Z

j 1+( ) 2,

Z

j 1+( ) 6,

−

⋅ P

z

−+

...

m

cz

m

k

h

k

Z

j 1+( ) 4,

+

⋅+ m'

k

h

z

Z

j 1+( ) 4,

−

⋅+

:=

x' j( ) Z

j 1+( ) 3,

:=

0 5 10 15 20 25 30 35

0.5

0

0.5

1

Время

Ускорение

y'' j( )

z'' j( )

x' j( )

v

m

Z

j 1+( ) 1,

Рис.8 Разгон подъёмной установки с приводом постоянного тока.

Проанализируем, как принятый закон формирования движущего усилия повлиял на формирование

динамических нагрузок в канатах.

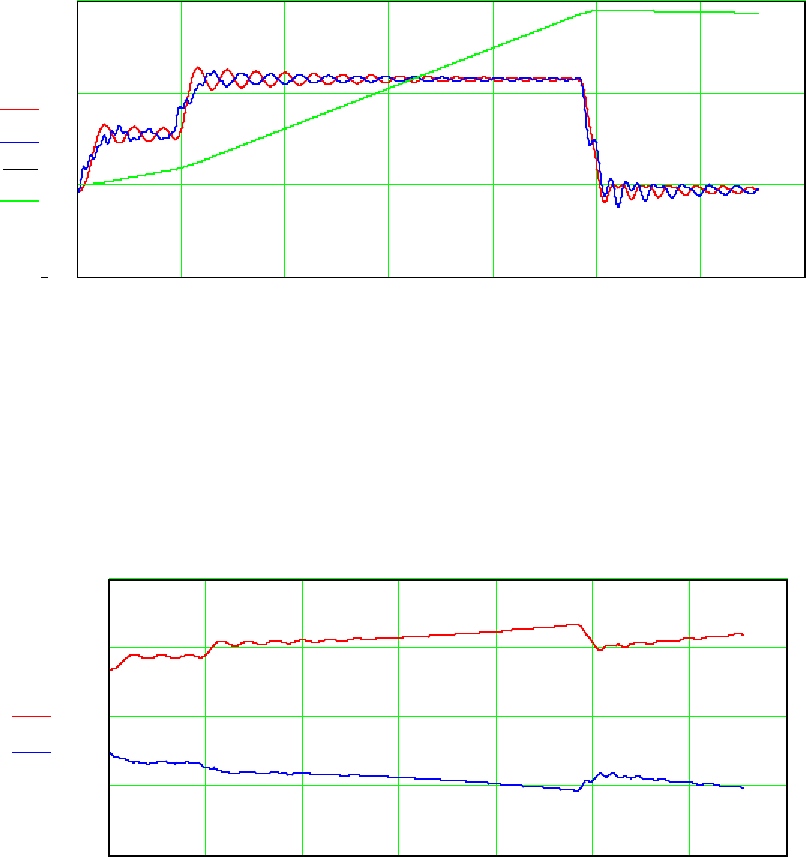

Математически нагрузки в гружёной и порожней ветвях каната описываются выражениями

S

гр

j( ) m

cy

m

k

h

y

Z

j 1+( ) 4,

−

⋅+ m'

k

h

п

Z

j 1+( ) 4,

+

⋅+

9.81⋅ m

cy

y'' j( )⋅+ P

y

9.81⋅+:=

S

пор

j( ) m

cz

m

k

h

k

Z

j 1+( ) 4,

+

⋅+ m'

k

h

z

Z

j 1+( ) 4,

−

⋅+

9.81⋅ m

cz

z'' j( )⋅− P

z

9.81⋅−:=

28

Построим графики полных натяжений канатов

0 5 10 15 20 25 30 35

4

.

10

5

5

.

10

5

6

.

10

5

7

.

10

5

8

.

10

5

Время, сек

Натяжения, Н

S

гр

j( )

S

пор

j( )

Z

j 1+( ) 1,

Рис.9 Полные натяжения в канатах при разгоне ПУ.

6.ТОРМОЖЕНИЕ МАШИНЫ

6.1 Требования правил безопасности к тормозным устройствам и режимам

Для обеспечения надёжной и безопасной работы подъёмных машин тормозные устройства

должны соответствовать целому ряду специальных требований. Ниже приведены наиболее значимые по

соображениям безопасности требования (3,стр.149-152).

1) каждое тормозное устройство должно создавать рабочее и предохранительное торможение

ПУ с независимыми друг от друга способами их включения;

2) сложение тормозных усилий, создаваемых при рабочем и предохранительном торможении не

допускается;

3) тормозной обод должен быть чисто обработан и тщательно отполирован;

4) предохранительное торможение должно включаться как машинистом так и автоматически

причём включение предохранительного торможения должно сопровождаться автоматическим отключением

энергии, питающей подъёмные электродвигатели;

5) каждое срабатывание устройства защиты или обесточивание цепи защиты должно вызывать

включение предохранительного торможения ПУ;

6) начавшееся предохранительное торможение должно продолжаться до полного останова

подъёмной машины. Прекращение предохранительного торможения после исчезновения причины,

вызвавшей торможение, должно производиться только машинистом ПУ после затормаживания машины

рабочим тормозом;

7) заземление цепи защиты в любом месте не должно нарушать нормальную её работу или

должно вызывать предохранительное торможение ПУ;

8) включение тормоза не должно сопровождаться заметными упругими колебаниями в системе

рычагов и колодок;

9) управление тормозным устройством и система передач к нему должны быть устроены так,

чтобы при всех возможных повреждениях наступало надёжное торможение ПУ;

10) все разъёмные соединения тормозного устройства должны быть хорошо закреплены гайками,

зашплинтованы или надёжно зафиксированы другими способами крепления шарнирных соединений;

29

11) выбор люфтов в шарнирных соединениях силовой рычажной системы должен занимать не

более 5-8% всего хода поршня;

12) тормозной груз должен свободно перемещаться и зависать только на силовой рычажной

системе тормоза. В нижнем положении тормозного груза зазор между фундаментом и торцом нижнего груза

должен быть не менее 0.2м;

13) масла, употребляемые для гидравлических приводов, должны иметь вязкость не более 2-2,5 Е

при 50 градусах С, обладать хорошей смазывающей способностью и быть стойкими к окислению и

разложению;

14) исполнительный орган тормоза должен быть снабжён блокировкой,исключающей

возможность оттормаживания машины при чрезмерном износе тормозных колодок;

15) привод тормоза должен быть снабжён блокировкой, исключающей возможность упора

поршня, связанного с тормозным грузом, в нижнюю крышку тормозного цилиндра;

16) пружинный привод тормоза должен иметь блокировку, контролирующую исправность пружин

и включающую предохранительное торможение при поломке хотя бы одной пружины;

17) тормозное устройство или система управления им должны иметь блокировку, позволяющую

прекращать действие предохранительного торможения только после установки рукоятки управления

рабочим торможением в крайнее положение "Заторможено". Для стопорения приводного шкива подъёмная

машина кроме тормоза должна иметь специальное механическое стопорное устройство;

18) запас прочности деталей тормозного устройства относительно предела текучести материала

должен быть не менее пятикратного;

19) обе тяги, соединяющие передние и задние тормозные балки, при общем для них приводе

тормоза должны рассчитываться на прочность по усилию не менее 0,75 теоретического суммарного усилия в

обеих тягах. При раздельных тормозных приводах на каждом тормозном ободе эти тяги должны

рассчитываться на прочность по усилию не менее 0,55 суммарного расчётного тормозного усилия;

20) на тормозных устройствах с раздельными приводами каждый тормозной привод должен

развивать тормозной момент не менее 0,55 расчётного тормозного момента;

21) максимальное удельное давление тормозной колодки на обод не должно превышать 5 кгс/см^2

для деревянных и 8 кгс/см^2 для пресс-массовых колодок;

22) максимальный зазор между колодками и тормозным ободом не должен превышать 2 мм на

одну сторону;

23) биение тормозного обода не должно превышать допускаемой величины, которая имеет

различное значение в зависимости от диаметра тормозного обода;

24) продолжительность холостого хода тормоза при предохранительном торможении не должна

превышать 0,5 м/с. Для подъёмных машин со скоростью движения сосудов более 6 м/с время холостого хода

тормоза не должно быть более 0,3 м/с;

25) при включении предохранительного торможения должно быть обеспечено замедление

системы не ниже 1,5 м/с^2 при спуске и не более 5 м/с^2 при подъёме расчётн- ого груза.Кроме

этого,замедление, создаваемое как рабочим,так и предохранительным тормозом, не должно

превышать предела, обусловленного скольжением каната по шкиву;

26) замедление движения подъёмных сосудов при нормальном подъёме и спуске людей не должно

превышать 0,75 м/с^2;

27) для надёжного стопорения и остановки с требуемым замедлением подъёмных машин как

при рабочем, так и при предохранительном торможении должна быть обеспечена

возможность получения максимального тормозного момента. Величина его должна быть не

менее трёхкратного статического момента вращения при подъёме

.

30

или спуске расчётного груза;

28)снижение тормозного усилия при поломке одной пружины пружинного привода тормоза не

должно превышать 15%;

29) маслоаккумуляторы, применяемые для тормозов, должны иметь запас аккумулированного

масла под рабочим давлением объёмом не менее трёхкратного к объёму подпоршневой полости приводных

цилиндров тормозного устройства;

30) ёмкость воздухосборника для пневматических приводов тормозных устройств должна быть

не менее полуминутной производительности компрессора.

6.2 Конструкция тормозного устройства

На подъёмных машинах серии МК применяют тормозные устройства, имеющие

исполнительный орган с поступательным перемещением тормозных колодок и пневмогрузовой пружинный

привод тормоза (3,стр.152-159).

Исполнительный орган тормоза ( см. графическую часть проекта ) состоит из тормозных

балок 1, тяг 2, углового рычага 3, шарнирных балок 4 с пресс-массовыми колодками и стяжек 5.

Поступательное перемещение тормозных колодок обеспечивается при помощи праллелограмма,

составленного из вертикальных тормозных балок 1, шарнирных балок 4, стяжек 5 и рамы 7 машины.

Движение к шарнирным балкам передаётся от тяги тормозного привода через угловой рычаг 3 и

горизонтальную тягу 2. При движении углового рычага 3 вверх машина растормаживается, а при движении

вниз- затормаживается.

Положение опорных подшипников 6 после сборки и регулировки всего тормоза фиксируется

на заводе коническими штифтами. Таким образом достигнутая на заводе точ- ность установки

исполнительного органа тормоза не нарушается при монтаже и эксплуатации подъёмной машины.

Исполнительные органы тормозов изготавливаются пяти типоразмеров.

Угол обхвата шкива тормозными колодками находится в интервале 52-75 градусов,а передаточное

отношение силовых элементов в интервале 11,4-18,7. Передаточное число определяется по формуле

i=б/г*(е+д)/е,

где б и г- размеры углового рычага; е и д- размеры тормозной балки.

Каждая подъёмня машина имеет два исполнительных органа тормоза, располагающихся

симметрично по обе стороны канатоведущего шкива.

Такие комбинированные исполнительные органы тормозов обеспечивают равномерный износ

тормозных колодок, имеют небольшое количество шарниров и позволяют монтировать их непосредственно

на рамах подъёмных машин

Привод тормоза имеет следующие элементы: приводные цилиндры рабочего 7 и

предохранительного торможения 9, поршень 15, шток 13, шарниры 6 и 1, тягу 3, диски 2, пружины 4, стойки

5, крышки цилиндров 14 и 8, подвеску 11, тормозные грузы 12 и раму 10.

Источником тормозного усилия при рабочем торможении являются пружины 4, имеющие

предварительное сжатие между нижним подвижным и верхним неподвижными дисками 2. Усилие от

пружин 4 передаётся к исполнительному органу тормоза через диск 2, шток 13, шарнир 6, тягу 3 и шарнир 1,

соединяющие привод тормоза с исполнительным органом тормоза. Для надёжности действия тормоза

пружины 4 расположены по нескольку штук в каждом этаже и опираются на общие промежуточные диски 2.

Источником усилия при предохранительном торможении являются пружины 4 и тормозной

груз 12. Тормозной груз действует значительно медленнее, чем пружины, поэтому при исправном приводе

предохранительное торможение машины всегда будет производится усилием, создаваемым

пружинным блоком.

При нормальной работе машины воздух в цилиндре предохранительного тор-

31

можения удерживает цилиндр рабочего торможения в верхнем положении. Соосное

расположение приводных цилиндров 7 и 9 исключает сложение тормозных усилий,

создаваемых обоими приводами, и позволяет получить двухступенчатое тормозное усилие,