Чугаев Л.В. Металлургия благородных металлов

Подождите немного. Документ загружается.

хое измельчение сопровождается большим пылеобразованнем, что тре-

бует развитой системы пылеувлавливания и ухудшает условия труда.

Поэтому более распространенным является самоизмельчение в водной

среде.

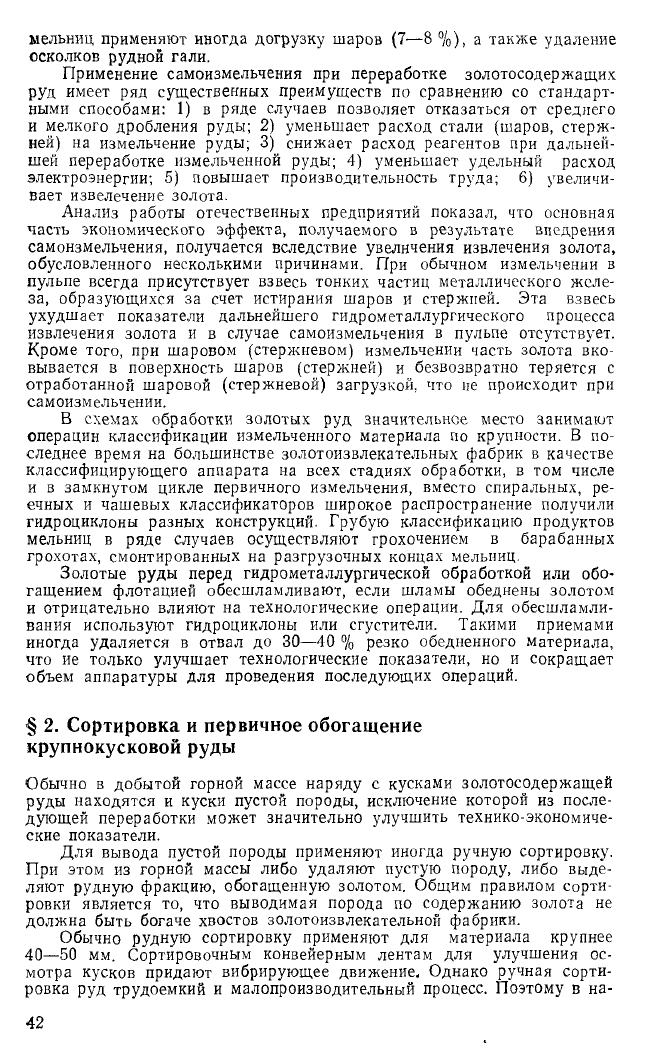

Мокрое рудное самоизмельчение осуществляется в мельницах Кас-

кад (рис. 5). Эта мельница имеет короткий барабан 3 с коническими

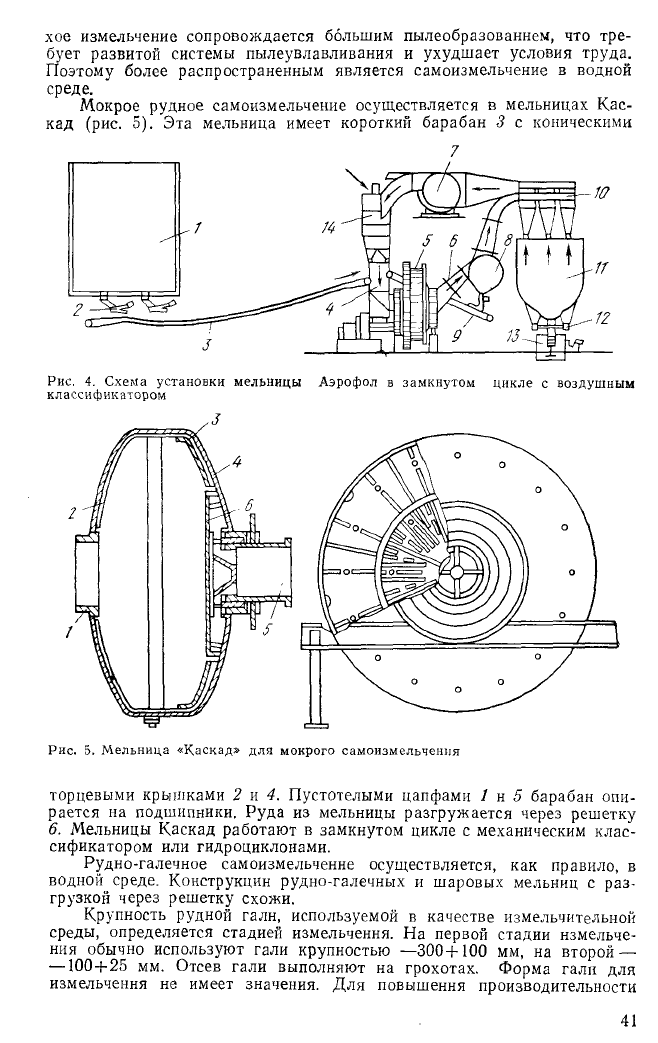

7

торцевыми крышками 2 и 4. Пустотелыми цапфами 1 н 5 барабан опи-

рается на подшипники. Руда из мельницы разгружается через решетку

6. Мельницы Каскад работают в замкнутом цикле с механическим клас-

сификатором или гидроциклонами.

Рудно-галечное самоизмельченне осуществляется, как правило, в

водной среде. Конструкции рудно-галечных и шаровых мельниц с раз-

грузкой через решетку схожи.

Крупность рудной галн, используемой в качестве измельчительной

среды, определяется стадией измельчения. На первой стадии измельче-

ния обычно используют гали крупностью —300+100 мм, на второй —

—100+25 мм. Отсев гали выполняют на грохотах. Форма гали для

измельчения не имеет значения. Для повышения производительности

41

мельниц применяют иногда догрузку шаров (7—8 %), а также удаление

осколков рудной гали.

Применение самоизмельчения при переработке золотосодержащих

руд имеет ряд существенных преимуществ по сравнению со стандарт-

ными способами: 1) в ряде случаев позволяет отказаться от среднего

и мелкого дробления руды; 2) уменьшает расход стали (шаров, стерж-

ней) на измельчение руды; 3) снижает расход реагентов при дальней-

шей переработке измельченной руды; 4) уменьшает удельный расход

электроэнергии; 5) повышает производительность труда; 6) увеличи-

вает извелечение золота.

Анализ работы отечественных предприятий показал, что основная

часть экономического эффекта, получаемого в результате внедрения

самонзмельчения, получается вследствие увеличения извлечения золота,

обусловленного несколькими причинами. При обычном измельчении в

пульпе всегда присутствует взвесь тонких частиц металлического желе-

за, образующихся за счет истирания шаров и стержней. Эта взвесь

ухудшает показатели дальнейшего гидрометаллургического процесса

извлечения золота и в случае самоизмельчения в пульпе отсутствует.

Кроме того, при шаровом (стержневом) измельчении часть золота вко-

вывается в поверхность шаров (стержней) и безвозвратно теряется с

отработанной шаровой (стержневой) загрузкой, что не происходит при

самоизмельчении.

В схемах обработки золотых руд значительное место занимают

операции классификации измельченного материала по крупности. В по-

следнее время на большинстве золотоизвлекательных фабрик в качестве

классифицирующего аппарата на всех стадиях обработки, в том числе

и в замкнутом цикле первичного измельчения, вместо спиральных, ре-

ечных и чашевых классификаторов широкое распространение получили

гидроциклоны разных конструкций. Грубую классификацию продуктов

мельниц в ряде случаев осуществляют грохочением в барабанных

грохотах, смонтированных на разгрузочных концах мельниц.

Золотые руды перед гидрометаллургической обработкой или обо-

гащением флотацией обесшламливают, если шламы обеднены золотом

и отрицательно влияют на технологические операции. Для обесшламли-

вания используют гидроциклоны или сгустители. Такими приемами

иногда удаляется в отвал до 30—40 % резко обедненного материала,

что ие только улучшает технологические показатели, но и сокращает

объем аппаратуры Для проведения последующих операций.

§ 2. Сортировка и первичное обогащение

крупнокусковой руды

Обычно в добытой горной массе наряду с кусками золотосодержащей

руды находятся и куски пустой породы, исключение которой из после-

дующей переработки может значительно улучшить технико-экономиче-

ские показатели.

Для вывода пустой породы применяют иногда ручную сортировку.

При этом из горной массы либо удаляют пустую породу, либо выде-

ляют рудную фракцию, обогащенную золотом. Общим правилом сорти-

ровки является то, что выводимая порода по содержанию золота не

должна быть богаче хвостов золотоизвлекательной фабрики.

Обычно рудную сортировку применяют для материала крупнее

40—50 мм. Сортировочным конвейерным лентам для улучшения ос-

мотра кусков придают вибрирующее движение. Однако ручная сорти-

ровка руд трудоемкий и малопроизводительный процесс. Поэтому в на-

42

стоящее время ее не применяют (за исключением нескольких предприя-

тий в ЮАР).

В последние годы достижения науки и техники позволили взамен

ручной сортировки использовать более рациональные и экономически

целесообразные методы предварительного обогащения относительно

крупной кусковой руды, в частности, процесс обогащения в тяжелых

средах, полностью механизированный и достаточно простой по оформле-

нию. Наиболее перспективно применение обогащения в тяжелых средах

к сульфидным рудам, в которых золото связано только с сульфидами,

равномерно распределено, и его содержание в обогащенном сырье

практически пропорционально содержанию сульфидов. Поэтому при

обогащении в тяжелых средах золото вместе с сульфидами концентри-

руется в тяжелых фракциях; в легкие фракции отходят вмещающие

породы, почти не минерализованные для этой группы золотосодержа-

щих руд.

Одним из направлений усовершенствования процесса сортировки

является применение автоматической сортировки, основанной на ис-

пользовании различий отдельных кусков руды по цвету или радиоак-

тивности (естественной или наведенной).

Сортировка по цвету наиболее эффективна при большой контра-

стности цветов золотосодержащих минералов и минералов пустой по-

роды, например, при отделении золотосодержащего кварца от сланцев

или ожелезненных пород; радиометрическая сортировка целесообразна

при переработке золото-урановых руд (ЮАР), в которых золото тесно

связано с ураном.

Однако автоматическая сортировка требует сложной дорогостоя-

щей аппаратуры, поэтому в золотодобывающей промышленности до

настоящего времени распространена мало.

Глава V

ГРАВИТАЦИОННЫЕ МЕТОДЫ

ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ РУД

Благородные металлы характеризуются высокой плотно-

стью, намного превышающей плотность минералов вмеща-

ющей породы. Поэтому для извлечения самородных бла-

городных металлов из руд эффективны гравитационные

процессы.

Гравитационное обогащение весьма широко применяют

как на отечественных, так и на зарубежных золотоизвлека-

тельных фабриках.

В большинстве золотосодержащих руд содержится

определенное количество крупного свободного золота

(+0,1) мм, которое плохо извлекается не только флотаци-

онным обогащением, но и при гидрометаллургической пе-

реработке. Поэтому предварительное выделение его грави-

тационным обогащением в начале технологического процес-

43

са позволяет снизить потери золота с отвальными хвостами

и выделить часть его в виде быстро реализуемого золото-

содержащего концентрата.

В современной практике извлечения золота из руд ко-

ренных месторождений применяют следующие основные

аппараты для гравитационного обогащения: отсадочные

машины, шлюзы с мягким покрытием, концентрационные

столы, барабанные концентраторы, короткоконусные гид-

роциклоны.

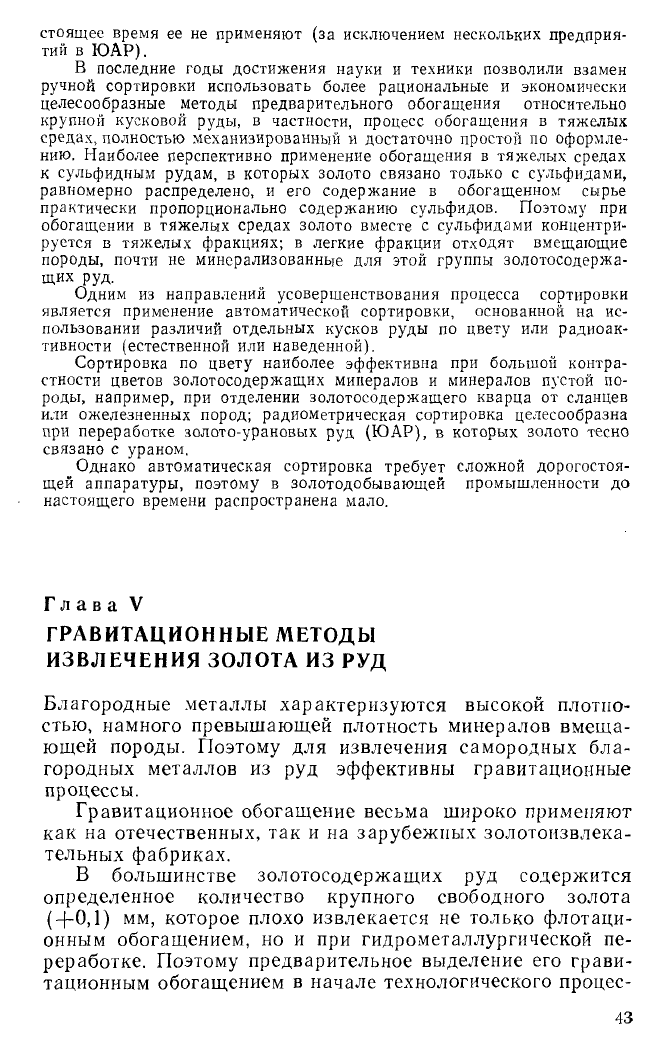

Извлечение золота в отсадочных машинах. Обогащение

отсадкой основано на разделении минеральных зерен по

плотности в воде, колеблющейся (пульсирующей) относи-

тельно разделяемых зерен в вертикальной плоскости. Пуль-

сация среды создается специальным приводным механиз-

мом.

Измельченная руда (рис. 6) в виде пульпы подается

на решето 1 отсадочной машины. При обогащении мелкого

материала на решето предварительно укладывают слой

искусственной постели 2 из другого материала. Плотность

материала искусственной постели должна быть меньше

плотности тяжелого минерала разделяемой смеси и боль-

ше плотности легкого. При обогащении золотых руд в ка-

честве постели обычно используют металлическую дробь

или гематитовую руду. Крупность частиц постели прини-

мается в 3—б раз больше максимальной крупности частиц

обогащаемого материала. Пульпа исходного материала

движется по постели вдоль решета. Под действием си-

лы тяжести частицы твердого стремятся осесть на пос-

44

тель, но скорость осаждения у них различна. У тяжелых

•частиц она больше, чем у легких. При восходящем потоке

воды частицы золота отстают от легких частиц пустой по-

роды при движении их с водой вверх. При нисходящем

потоке частицы золота успевают продвинуться к решету,

опережая легкие частицы. При повторении пульсаций во-

ды, создаваемых диафрагмой 3, материал расслаивается

по плотности: частицы золота и других тяжелых минералов

проваливаются сквозь постель и разгружаются под реше-

то, легкие зерна пустой породы остаются на поверхности

постели и разгружаются через сливной порог. Вода в от-

садочную машину поступает с перерабатываемым материа-

лом, кроме того, некоторое количество воды вводят

дополнительно под решето.

Основными технологическими параметрами отсадоч-

ной машины, влияющими на извлечение золота и качество

получаемого концентрата, являются характеристика искус-

ственной постели, частота и размах пульсаций, скорость

восходящего потока подрешетной воды, производитель-

ность машины, разжижение питания.

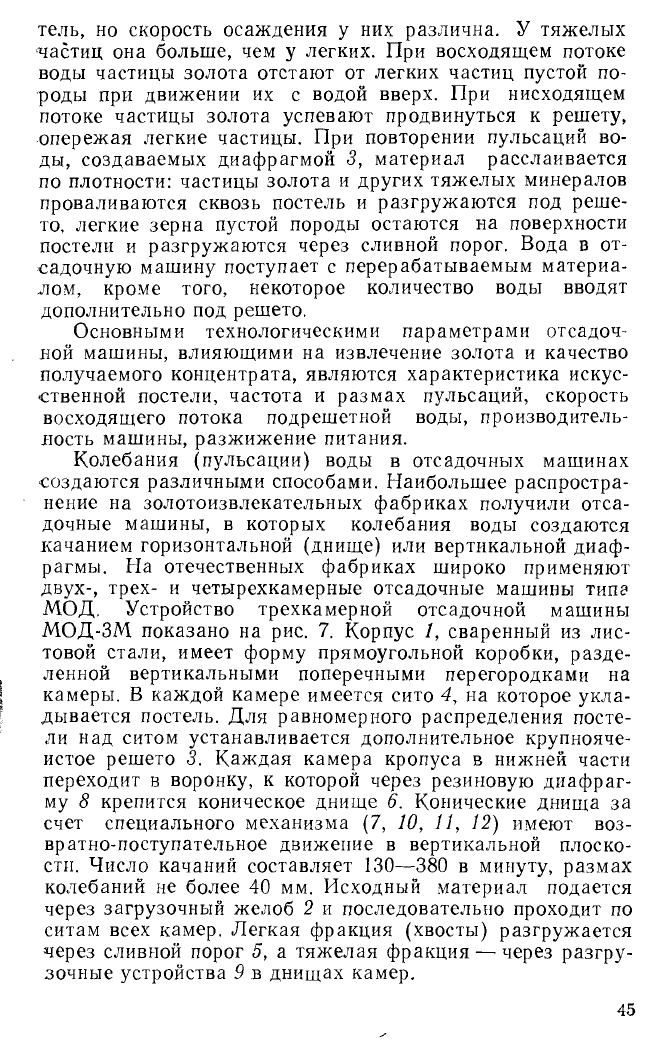

Колебания (пульсации) воды в отсадочных машинах

создаются различными способами. Наибольшее распростра-

нение на золотоизвлекательных фабриках получили отса-

дочные машины, в которых колебания воды создаются

качанием горизонтальной (днище) или вертикальной диаф-

рагмы. На отечественных фабриках широко применяют

двух-, трех- и четырехкамерные отсадочные машины типа

МОД. Устройство трехкамерной отсадочной машины

МОД-ЗМ показано на рис. 7. Корпус 1, сваренный из лис-

товой стали, имеет форму прямоугольной коробки, разде-

ленной вертикальными поперечными перегородками на

камеры. В каждой камере имеется сито 4, на которое укла-

дывается постель. Для равномерного распределения посте-

ли над ситом устанавливается дополнительное крупнояче-

истое решето 3. Каждая камера кропуса в нижней части

переходит в воронку, к которой через резиновую диафраг-

му 8 крепится коническое днище 6. Конические днища за

счет специального механизма (7, 10, 11, 12) имеют воз-

вратно-поступательное движение в вертикальной плоско-

сти. Число качаний составляет 130—380 в минуту, размах

колебаний не более 40 мм. Исходный материал подается

через загрузочный желоб 2 и последовательно проходит по

ситам всех камер. Легкая фракция (хвосты) разгружается

через сливной порог 5, а тяжелая фракция — через разгру-

зочные устройства 9 в днищах камер.

45

t=C

О

В последние годы внедряют отсадочные машины, ха-

рактеризуемые большей единичной производительностью,

такие, как «Кливленд» и воздушно-пульсационные.

Отсадочные машины широко используют для улавлива-

ния свободного золота в цикле измельчения. При измель-

чении золотосодержащих руд мельницы, как правило, ра-

ботают в замкнутом цикле с классификатором. Вскрывши-

еся при измельчении частицы золота сами не измельчаются,

так как золото ковкий металл. Поэтому крупные тяжелые

частицы свободного золота будут аккумулироваться в цир-

кулирующей нагрузке (классификатор-мельница). Для

вывода свободного золота на разгрузке мельницы перед

классификатором устанавливают отсадочные машины.

Основными достоинствами отсадочных машин являют-

ся возможность переработки неклассифицированного мате-

риала; высокая производительность на единицу поверхно-

сти; возможность работы на пульпах с низким значением

Ж: Т.

Отсадочные машины, устанавливаемые в цикле измель-

чения золотосодержащих руд, обычно обеспечивают полу-

чение чернового концентрата при выходе от десятых долей

до нескольких процентов и извлечении свободного золота

до 20—40 % и более в зависимости от крупности золота в

исходной руде.

Извлечение золота на шлюзах. Концентрационные

шлюзы являются простейшим обогатительным аппаратом,

применяемым для извлечения свободного золота из руд и

россыпей.

Шлюз представляет собой желоб прямоугольного сече-

ния, имеющий небольшой уклон в горизонтальной плоско-

сти. На дне желоба уложено специальное покрытие (вор-

систая ткань, резиновые коврики и т. п.), предназначенное

для удержания осевших на дно минеральных зерен.

Пульпа измельченной руды подается в головную верх-

нюю часть шлюза. При движении в наклонном потоке по

шлюзу зерна исходного материала расслаиваются по плот-

ности и крупности. При этом на поверхности шлюза осаж-

даются преимущественно тяжелые частицы золота, а также

часть крупных легких минералов. Периодически с поверх-

ности шлюза производят съем осевшего концентрата

1

.

Частицы твердого материала транспортируются в шлю-

зе потоком воды, так как угол продольного наклона дна

аппарата к горизонтальной плоскости значительно меньше

1

Эта операция называется сполоском шлюза.

47

угла трения частиц (угол, при котором частицы скользят

по наклонной плоскости в покоящейся жидкости под дей-

ствием силы тяжести).

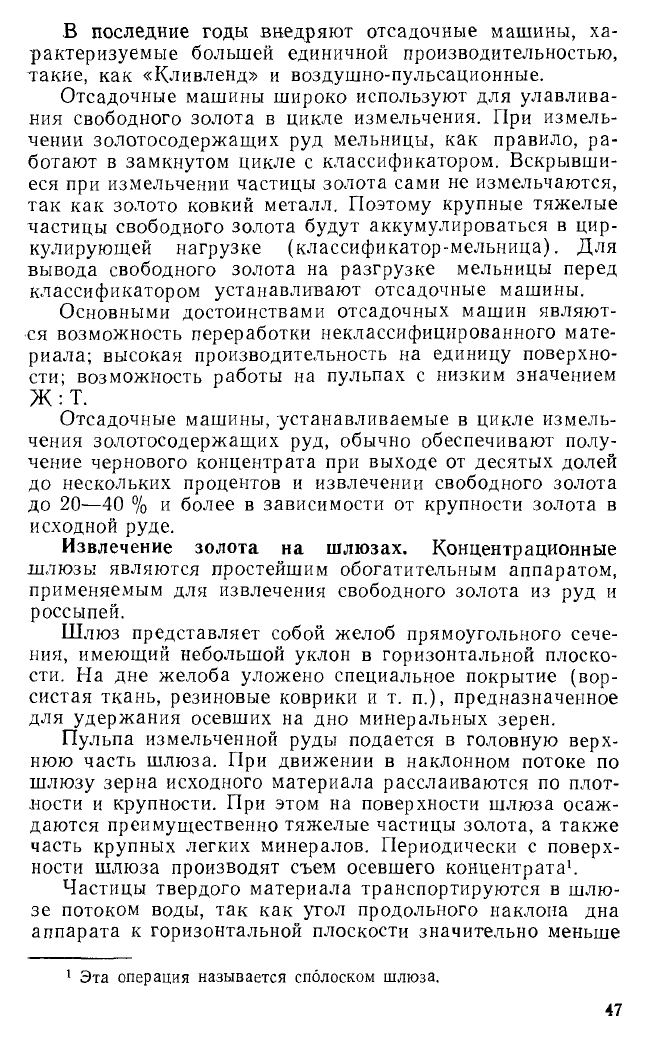

Характер изменения скорости по глубине турбулентно-

го потока показан на рис. 8. Условно весь поток можно

разделить на три зоны: вязкий подслой, переходная и тур-

булентная зоны. В вязком подслое скорости малы, так как

жидкость прилипает к поверхности. Движение в нем носит

Рис. 8. Распределение продольных скоростей v (указано стрелкой) жидкости по

нормали к поверхности в потоке, текущем по наклонной плоскости:

1 — вязкий подслой; 2 — переходная зона; 3 — турбулентная вона

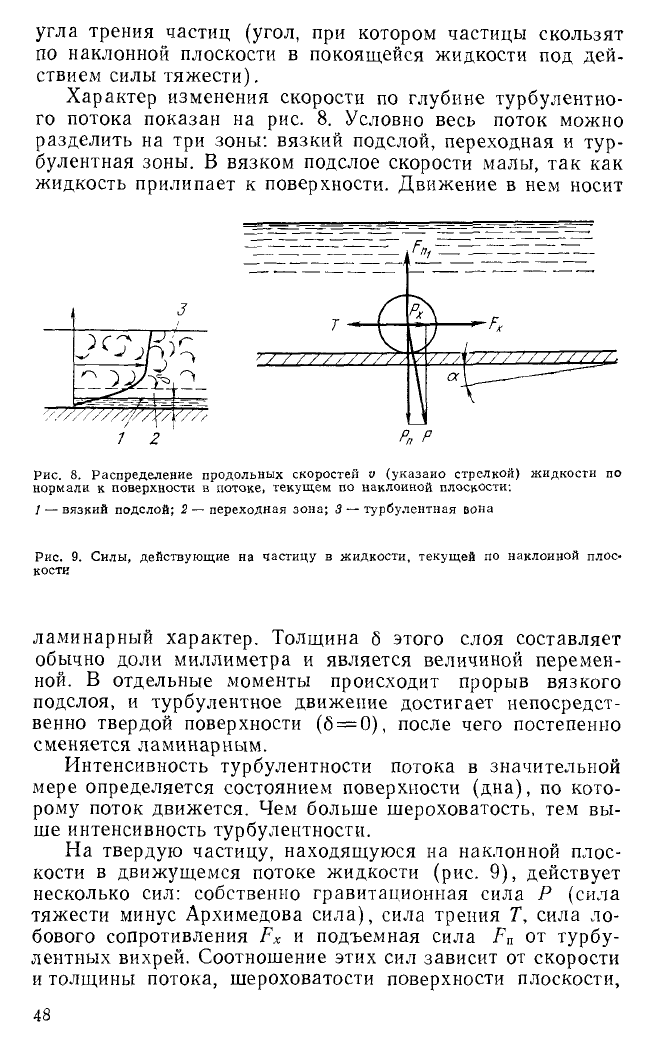

Рис. 9. Силы, действующие на частицу в жидкости, текущей по наклонной плос-

кости

ламинарный характер. Толщина б этого слоя составляет

обычно доли миллиметра и является величиной перемен-

ной. В отдельные моменты происходит прорыв вязкого

подслоя, и турбулентное движение достигает непосредст-

венно твердой поверхности (6 = 0), после чего постепенно

сменяется ламинарным.

Интенсивность турбулентности потока в значительной

мере определяется состоянием поверхности (дна), по кото-

рому поток движется. Чем больше шероховатость, тем вы-

ше интенсивность турбулентности.

На твердую частицу, находящуюся на наклонной плос-

кости в движущемся потоке жидкости (рис. 9), действует

несколько сил: собственно гравитационная сила Р (сила

тяжести минус Архимедова сила), сила трения Т, сила ло-

бового сопротивления F

x

и подъемная сила F

u

от турбу-

лентных вихрей. Соотношение этих сил зависит от скорости

и толщины потока, шероховатости поверхности плоскости,

48

плотности, крупности и формы твердых частиц и определя-

ет способ перемещения частиц потоком.

Перемещение твердых частиц потоком жидкости по на-

клонной поверхности шлюза происходит тремя способами:

1) влечением по дну или поверхности зерен, ранее отло-

жившихся вследствие качения или скольжения; 2) скачко-

образным движением с периодическим касанием дна и

частично во взвешенном состоянии; 3) движением во взве-

шенном состоянии.

Например, тяжелые частицы, у которых гравитацион-

ная сила намного выше подъемной, станут быстро опус-

каться на дно шлюза и будут удерживаться там, если сила

трения превысит силу лобового сопротивления. Легкие ча-

стицы, у которых гравитационная сила меньше подъемной,

будут находиться во взвешенном состоянии и сноситься

потоком со шлюза. И, наконец, частицы, у которых грави-

тационная сила близка к подъемной силе, будут переме-

щаться по шлюзу скачкообразно и, в зависимости от кон-

кретных условий, сложившихся в момент соприкосновения

с дном шлюза, будут задерживаться либо сноситься пото-

ком.

Основными технологическими параметрами шлюзов,

влияющими на показатели извлечения золота, являются

длина и уклон шлюза, характер покрытия его дна, разжи-

жение пульпы, частота сполоска.

Практикой установлено, что улавливание крупных тя-

желых частиц происходит на первом метре длины шлюза.

Улавливание более мелких зерен растягивается по длине,

и поэтому для улавливания мелкого золота применяют

длинные шлюзы. На золотоизвлекательных фабриках дли-

на шлюзов с мягким покрытием составляет обычно 3—4 м.

Угол наклона (уклон) шлюза зависит от характера пе-

рерабатываемого сырья, разжижения пульпы, применяемо-

го покрытия и нагрузки на шлюз. При прочих равных

условиях чем больше угол наклона шлюза, тем меньше

извлечение золота, но тем богаче по золоту получаемый

концентрат. Как правило, оптимальный угол наклона

шлюза подбирают опытным путем. Наклон неподвижных

шлюзов составляет от 12 до 17 % (120—170 мм на 1 м дли-

ны шлюза).

Покрытия, употребляемые для улавливания золота на

шлюзах, отличаются большим разнообразием. Чаще всего

в качестве покрытия применяют грубую хлопчатобумаж-

ную ткань с рубчатым ворсом — кордерой. Кроме того,

употребляют рифленую резину, сукно, груботканные шер-

4—706 49

стяные ткани, войлок, а для концентрации тонких сульфи-

дов — брезент, парусину. В последние годы за рубежом

широко используют коврики из губчатого натурального

каучука — линатекса.

Основная задача покрытия шлюза — задержать осев-

шие на дно частицы золота от сноса потоком пульпы. При

этом крупные частицы легких минералов (Si0

2

и др.), в

основном, не удерживаются покрытием, так как выступа-

ют из него. Однако часть крупных легких частиц, осевших

вместе с золотом, у которых сила трения больше силы ло-

бового сопротивления, могут задерживаться вместе с золо-

том на дне шлюза. Но ворсистость покрытия вызывает

большую турбулизацию потока. Возникающие при этом

восходящие потоки способствуют вымыванию и сносу та-

ких частиц. Ворсистая поверхность обусловливает избира-

тельное накопление частиц золота и других тяжелых мине-

ралов.

При увеличении длины ворса удерживащая способность

покрытия повышается, однако при этом часто задержива-

ются и легкие частицы. Поэтому чем длиннее ворс, тем

больше извлечение золота, но беднее концентрат.

Разжижение пульпы на шлюзах определяется, в основ-

ном, максимальной крупностью частиц перерабатываемого

материала. Более крупный материал требует большего

разжижения. На практике оно колеблется в широких пре-

делах (Ж:Т = 2,5—10). При работе на густых пульпах в

условиях стесненного падения часть свободного золота не

успевает осесть на дно за время прохождения шлюза, и

извлечение золота снижается. При увеличении разжижения

условия осаждения золота улучшаются. Однако при слиш-

ком большом разжижении происходит расслаивание пуль-

пы н заиливание поверхности шлюза. Кроме того, увели-

чение разжижения вызывает необходимость установки боль-

шего количества аппаратов. Поэтому в каждом конкрет-

ном случае выбирают минимальное разжижение, при ко-

тором получается максимальное извлечение золота.

По мере осаждения концентрата улавливающая спо-

собность шлюза снижается. Поэтому периодически прово-

дят сполоск аппарата. Частота сполоска определяется

конструкцией шлюза, типом покрытия и характером пере-

рабатываемого материала. При прочих равных условиях с

увеличением частоты сполоска увеличивается извлечение

золота, но качество получаемых концентратов ухудшается.

По конструкции шлюзы, применяемые на золотоизвле-

кательных фабриках, отличаются большим многообразием.

50