Червач Ю.Б., Охотин И.С. Технические измерения в машиностроении

Подождите немного. Документ загружается.

71

Предполагая, что обе составляющих подчиняются закону нормаль-

ного распределения можно записать

2

метр

r

T T

. Анализ этих зави-

симостей показывает, что если

метр

/ 0,1

T

, то практически весь до-

пуск отводится на компенсацию технологических погрешностей, так как

при этом

/ 0,9 0,995

r

T T

. Если принять

/ 0,4

r

T T

, то и в этом слу-

чае на компенсацию технологических погрешностей можно выделить

(0,6 0,917)

T

. Согласно ГОСТ 8.051–81 пределы допускаемых погреш-

ностей измерения для диапазона

1 500

мм колеблются от 20 % (для

грубых квалитетов) до 35 % табличного допуска.

Стандартизованные погрешности измерения включают как случай-

ные, так и систематические погрешности средств измерения, в том чис-

ле установочных мер, элементов базирования и др. Они являются пре-

дельно допустимыми суммарными погрешностями.

На практике экономически целесообразно принимать случайные

погрешности приблизительно 0,1 от табличного допуска. Следователь-

но, точность средства измерения должна быть на порядок выше точно-

сти контролируемого параметра изделия. Повышение точности изготов-

ления изделий с целью обеспечения требуемого уровня качества вызы-

вает необходимость создания средств измерения со значительно боль-

шей точностью измерения, т. е. должен действовать принцип опере-

жающего повышения точности средств измерения по сравнению с точ-

ностью средств изготовления.

Другим вариантом расположения предельной погрешности измене-

ния относительно предельного размера изделия является симметричное

расположение (рис. 1, в). Однако при таком расположении существует,

хотя и не большой, риск того, что бракованные изделия могут быть

ошибочно признаны годными, а годные изделия будут признаны бра-

ком. При необходимости уменьшения риска попадания бракованных из-

делий к потребителю, приемочные границы смещают внутрь поля до-

пуска изделия на величину c (рис. 1, г).

Смещение приёмочных границ можно принять равным

метр

/ 2

c

,

если же точность технологического процесса известна, то c подлежит

расчёту. Допускаемая погрешность измерения зависит от допуска на из-

готовление изделия и, следовательно, учитывается при выборе измери-

тельного средства. Допускаемые погрешности измерения для квалите-

тов IT2 – IT17 и диапазона размеров от 1 до 500 мм даны в ГОСТ 8.051–

81.

Относительная погрешность измерения выразится формулой

метр метр

( ) /

A T

, где

метр

– среднее квадратическое отклонение по-

72

грешности измерения. Влияние погрешностей измерения при приемоч-

ном контроле по линейным размерам можно оценить параметрами m, n

и c (рис. 2), здесь: m – часть измеренных деталей, имеющих размеры,

выходящие за предельные размеры, но принятых в числе годных (не-

правильно принятые); n – часть деталей, имеющих размеры, не превы-

шающие предельные размеры, но забракованных (неправильно забрако-

ванные); c – вероятностная предельная величина выхода размера за пре-

дельные размеры у неправильно принятых деталей.

На рис. 2 представлены кривые распределения размеров деталей

(

техн

y

) и погрешностей измерения (

метр

y

), причем центр распределения

погрешностей измерения совпадает с границами допуска.

2

метр

2

метр

c c

IT

m m

6

техн

y

метр

y

техн

n n

y(

техн

,

метр

)

Рис. 2. Кривые распределения контролируемых параметров

с учётом погрешностей измерения

73

Наложение кривых

метр

y

и

техн

y

вызывает искажение кривой рас-

пределения у (

метр

,

техн

), в результате этого появляются области веро-

ятностей m и n, обусловливающие выход размера за границу допуска на

величину с. Большее отношение

метр

/

T

, означающее более точный

технологический процесс, приводит к меньшему числу неправильно

принятых деталей по сравнению с неправильно забракованными, так как

/ 0,1 1,1

m n

. Наибольшее смещение с находится в пределах (1,5 –

1,73)

метр

.

Параметры m, n и с можно определить по табл. 20, при этом реко-

мендуется принимать для квалитетов IT2 – IT7 –

метр

( )

A

= 0,16; для

квалитетов IT8, IT9 –

метр

( )

A

= 0,12, для квалитета IT10 и грубее –

метр

( )

A

= 0,1. В табл. 20 первый ряд значений m, n и c соответствует

закону нормального распределения погрешности измерения, второй ряд

– закону равной вероятности.

При неизвестном законе распределения погрешности измерения

значения m, n и c можно определять как среднее из значений 1-го и 2-го

рядов. Предельные значения параметров m, n и с/T учитывают влияние

только случайной составляющей погрешности измерения. Значения m, n

и c даются в литературе также в виде номограмм.

ГОСТ 8.051–81 предусматривает два способа установления прие-

мочных границ первый способ – приемочные границы устанавливаются

совпадающими с предельными размерами, второй способ – приемочные

границы смещают внутрь относительно предельных размеров.

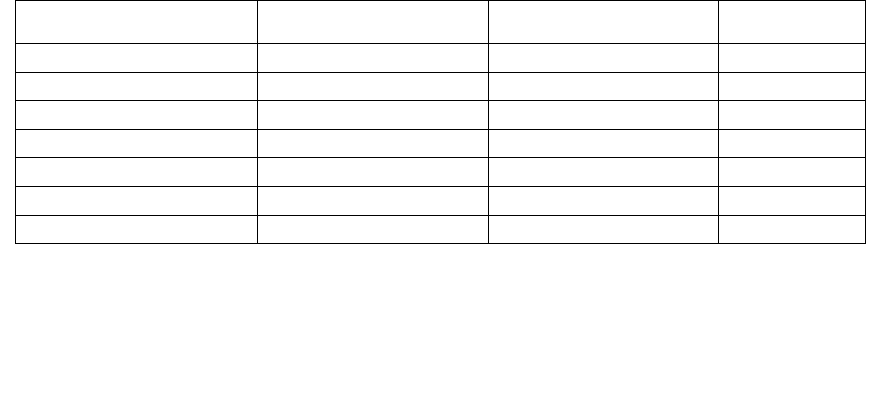

Таблица 20

Значения относительной погрешности измерения

для разных законов распределения

метр

( )

A

, %

m

, %

n

, %

/

c T

1,60 0,37...0,39 0,70...0,75 0,01

3,0 0,87...0,90 1,20...1,30 0,03

5,0 1,60...1,70 2,00...2,25 0,06

8,0 2,60...2,80 3,40...3,70 0,10

10.0 3,10...3,50 4,50...4,75 0,14

12,0 3,75...4,11 5,40...5,80 0,17

16,0 5,00...5,40 7,80...8,25 0,25

Рассмотрим примеры выбора точности средств измерения.

74

Пример 1. Определить необходимую точность средств измерения

при контроле изготовляемых валов 100h6(–0,022), а также значения

статистических параметров m, n и c. Приемочные границы устанавли-

ваются совпадающими с предельными размерами.

Допускаемая погрешность измерения согласно ГОСТ 8.051–81 со-

ставляет

метр

= 6 мкм для

метр

( )

A

= 16 % (квалитет IT6). По табл. 20

число бракованных деталей, принятых как годные m = 5,2 %, число не-

правильно забракованных годных деталей n = 8 %, при этом с = 5,5 %.

Общее рассеяние погрешности измерения бракованных деталей, приня-

тых как годные, находится в интервале от –27,5 до +5,5 мкм

(см. рис. 1, в), т. е. среди годных деталей может оказаться до 5,2 % не-

правильно принятых деталей с предельными отклонениями +0,0055 и

–0,0275 мм.

Пример 2. Если снижение точности из-за погрешностей измерения

является недопустимым, приемочные границы смещают внутрь допуска

на величину с (см. рис. 1, г).

При введении производственного допуска могут быть два варианта

в зависимости от того, известна или неизвестна точность технологиче-

ского процесса. В первом варианте при назначении предельных разме-

ров точность технологического процесса неизвестна. В соответствии с

ГОСТ 8.051–81 предельные размеры изменяются на половину допус-

каемой погрешности измерения для рассмотренного примера,

0,003

0,019

100

. Во втором варианте при назначении предельных размеров

точность технологического процесса известна. В этом случае предель-

ные размеры уменьшают на значение параметра с.

Предположим, что для рассмотренного выше примера

техн

/T

= 4

(при изготовлении имеется 4,5 % брака по обеим границам):

метр

( )

A

= 16 %;

/

c T

= 0,1;

c

= 22 мкм. Точностные требования к раз-

меру вала с учетом этих данных будут следующие

0,002

0,020

100

.

10.4. Обработка результатов измерений

Обработка результатов измерений статистическими методами при-

меняется на практике для решения следующих задач:

● определение погрешности средств измерений;

● определение соответствия параметров технологического про-

цесса заданной точности изделия;

● установление технологического допуска при обработке;

75

● определение точностных характеристик установочных и выбо-

рочных партий деталей, с целью контроля и управления каче-

ством продукции;

● установление рассеяния показателей качества однотипных из-

делий и др.

Результаты измерений получаются путём соответствующей обра-

ботки результатов наблюдений, показаний полученных с помощью

средств измерений.

При этом вводятся следующие понятия:

● результат наблюдения – значение величины отсчёта показа-

ний средства измерений, полученное при отдельном измере-

нии;

● результат измерения – значение величины, полученное после

обработки результатов наблюдений.

При изготовлении партии деталей неизбежно происходит рассеяние

их геометрических и физико-механических параметров. Поэтому ре-

зультаты измерения параметров каждой отдельной детали являются слу-

чайными величинами. То же самое происходит при многократном изме-

рении одной детали с помощью конкретного средства измерений.

При изготовлении и проведении измерений возникают системати-

ческие и случайные погрешности.

Систематическими называют погрешности, постоянные по вели-

чине и знаку или изменяющиеся по определенному закону в зависимо-

сти от действия определённых заранее предсказуемых причин.

Систематические погрешности возникают, например, из-за неточ-

ной настройки оборудования, погрешностей измерительного прибора,

отклонения рабочей температуры от нормальной (в том числе субъек-

тивных действий оператора), силовых деформаций и др.

Систематические погрешности измерения могут быть полностью

или частично устранены, например, при помощи поправочной таблицы

к неправильно градуированной шкале прибора или путем определения

средней арифметической величины из нескольких отсчетов в противо-

лежащих положениях, например, при измерении шага и половины угла

профиля резьбы, коррекции неправильных действий оператора (влияние

на температуру дыхания или прикосновения, превышение усилий).

Случайными называют переменные по величине и знаку погреш-

ности, которые возникают при изготовлении или измерении и принима-

ют то или иное числовое значение в зависимости от ряда случайно дей-

ствующих причин.

76

Характерным признаком случайных погрешностей является вариа-

ция значений, принимаемых ими в повторных опытах.

Эти погрешности вызываются множеством изменяющихся случай-

ным образом факторов таких, как: неточности элементов средства изме-

рения, припуск на обработку, механические свойства материала, сила

резания, измерительная сила, различная точность установки деталей на

измерительную позицию и другие, причем в общем случае ни один из

этих факторов не является доминирующим.

Погрешности изготовления и измерения являются случайными ве-

личинами. Примеры случайных величин: размеры деталей при обработ-

ке, зазоры в подвижных соединениях, результаты повторных измерений

одной и той же величины и т. п.

Случайные погрешности трудно устранить, поэтому их влияние

учитывают при назначении допуска на размер или на какой-либо другой

параметр.

Появление того или иного числового значения случайной величины

в результате измерений рассматривается как случайное событие. То же

самое происходит при проведении, каких либо испытаний продукции,

например, для установления его показателей качества.

Отношение числа n случаев появления случайной величины или

события A к числу N всех произведенных испытаний, при которых это

событие могло появиться, называют частостью, или относительной

частотой W (А) = n/N.

При достаточно большом числе испытаний N обнаруживается ус-

тойчивость значения указанного отношения для большинства случай-

ных событий. Величина W (A) для события А будет колебаться около не-

которого постоянного числа, равного единице. Это число, всегда мень-

шее единицы, называют вероятностью Р (А) появления события А, т. е.

Р (А) является мерой объективной возможности появления события А.

Вероятность достоверного события равна единице, невозможного

события – нулю.

За приближенное значение вероятности Р (А) события А при доста-

точном числе испытаний можно принимать частость:

( ) ( ) /

P A W A n N

. (1)

Частость W (A) отличается от вероятности Р (A) тем, что представ-

ляет собой случайную величину, которая в различных сериях однотип-

ных испытаний может принимать в зависимости от случайных факторов

различные значения, тогда как вероятность Р (А) представляет постоян-

ное для каждого данного события число, определяющее в среднем час-

тость его появления в опытах.

77

По мере увеличения N частость приближается к вероятности.

Зависимость между числовыми значениями случайной величины и

вероятностью их появления устанавливается законом распределения ве-

роятностей случайных величин. Закон распределения вероятностей дис-

кретной случайной величины можно представить в виде таблицы или

графика, показывающего, с какой вероятностью случайная величина

x

принимает то или иное числовое значение

i

x

.

Закон распределения вероятностей непрерывной случайной вели-

чины, которая может принимать любое значение в пределах заданного

интервала нельзя представить в виде таблицы.

Закон распределения представляют в виде дифференциальной

функции распределения или плотности распределения вероятности

( )

px x

. Эта функция представляет собой предел отношения вероятности

того, что случайная величина

x

примет значение, лежащее в интервале

от

x

до

x x

, к величине интервала

x

, при

x

, стремящемся к нулю.

Характер рассеяния достаточно большой совокупности значений

случайной величины, как правило, соответствует определённому теоре-

тическому закону распределения.

Рассеяние значений случайной величины, изменение которой зави-

сит от большого числа факторов, когда ни один из факторов не имеет

преобладающего влияния, подчиняется закону нормального распределе-

ния вероятностей (закону Гаусса), показанного на рис. 3.

y

x

a

Рис. 3. Кривая плотности вероятности нормального распределения

78

Этому закону с некоторым приближением может подчиняться: рас-

сеяние погрешностей многократных измерений; рассеяние погрешно-

стей изготовления; погрешности измерения линейных и угловых разме-

ров; массы деталей; величин твердости и других механических и физи-

ческих величин.

Закон нормального распределения имеет следующие свойства:

● вероятность появления положительных и отрицательных по-

грешностей одинакова;

● малые по величине погрешности имеют большую вероятность

появления, чем большие;

● алгебраическая сумма отклонений от среднего значения равна

нулю.

Зависимость плотности вероятности определяется уравнением:

2

2

( )

2

1

2

x a

x

y e

, (2)

где

a

и

– параметры распределения;

x

– аргумент функции плотно-

сти вероятности, т. е. случайная величина, изменяющаяся в пределах

x

;

e

– основание натуральных логарифмов. Нормальное рас-

пределение представляет собой кривую симметричную относительно

оси ординат. Величина a равна математическому ожиданию

( )

M x

слу-

чайной величины

x

, определяемому по формулам:

● для дискретной величины

1

( ) ( )

k

i i

i

M x x p x

, (3),

где

i

x

– возможное значение дискретной случайной величины;

( )

i

p x

– вероятность значения

i

x

дискретной случайной величины;

● для непрерывных величин

( ) ( )

M x xp x dx

, (4),

где

( )

p x

– плотность вероятности непрерывной случайной величины

x

.

Значение

( )

M x

характеризует положение центра группирования слу-

чайных величин, около которого располагаются, например, размеры

большинства деталей в партии.

При отсутствии систематических погрешностей в результатах мно-

гократных измерений одной и той же величины в одних и тех же усло-

79

виях, математическое ожидание можно рассматривать как наибольшее

приближение к истинному значению измеряемой величины.

При анализе характера рассеяния размеров деталей, обрабатывае-

мых на станке, математическое ожидание можно рассматривать как раз-

мер, на который был настроен станок.

Величину рассеяния значений случайной величины относительно

центра группирования определяет параметр

, который называют сред-

ним квадратическим отклонением случайной величины, его определяют

по формулам:

● для дискретной величины

2

1

( ) ( ) ( )

k

i i

i

x x M x p x

; (5)

● для непрерывной величины

2

( ) ( ) ( )

x x M x p x dx

. (6)

Рассеяние случайных величин характеризуется также дисперсией

2

( ) ( )

D x x

.

Формула (2) выражает уравнение кривой, если начало отсчета рас-

положено на оси

x

произвольно. При совпадении центра группирования

с началом отсчета величины x уравнение кривой нормального распреде-

ления будет иметь вид

2

2

2

1

( )

2

x

y x e

. (7)

В тоже время существуют другие законы распределения, описы-

вающие случайные величины, природа возникновения которых имеет

несколько иной характер.

В рассматриваемом случае необходимо упомянуть закон Максвел-

ла, которому подчиняются существенно положительные величины, на-

пример: рассеяние значений эксцентриситета, радиальное и торцевое

биения, отклонения соосности, дисбаланс и другие величины, которые

не могут принимать отрицательные значения.

Для оценки надёжности работы изделий используют закон Вейбул-

ла, который даёт представление о вероятности отказов.

Получили распространение также закон Симпсона (или закон рав-

нобедренного треугольника) и закон равной вероятности.

Однако для обработки результатов наблюдений в основном приме-

няют закон нормального распределения – закон Гаусса.

80

Вероятность попадания величины в заданный интервал можно оп-

ределить следующим образом. Ветви теоретической кривой нормально-

го распределения (рис. 3) уходят в бесконечность, асимптотически при-

ближаясь к оси абсцисс. Площадь, ограничиваемая кривой и осью абс-

цисс, равна вероятности того, что случайная величина, например, по-

грешность размера, лежит в интервале

. Площадь под кривой рас-

пределения равна 1 или 100 %, она определяется интегралом

2

2

2

1

1

2

x

e dx

. (8)

Начало координат расположено в точке, совпадающей с центром

группирования. Так как подынтегральная функция четная и кривая сим-

метрична относительно максимальной ординаты, можно записать

2

2

2

0

1

0,5

2

x

e dx

. (9)

Для выражения случайной величины x в долях ее

примем:

/

x z

, откуда

x z

,

dx dz

. В этом случае абсцисса на рис. 3 будет

выражена в долях

. Если принять за пределы интегрирования 0 и z, то

интеграл в выражении (8) будет функцией z, то есть:

2

2

0

1

( )

2

z

z

n

z e dz

. (10)

Функцию

0

( )

z

называют нормированной функцией Лапласа:

0

(0) 0

;

0 0

( ) ( )

z z

;

0

( ) 0,5

;

0

( ) 0,5

.

Из формулы (9) и рис. 4 следует, что площадь, ограниченная отрез-

ком

1 1

z z

оси абсцисс, кривой плотности вероятности и двумя орди-

натами, соответствующими границам отрезка, представляет собой веро-

ятность попадания случайной величины

1

z

, в данный интервал.

Данные для функции

0

( )

z

приводятся в справочниках. Пользуясь

этими данными можно определить вероятность того, что случайная ве-

личина x, выраженная через

, будет находиться в пределах того или

иного интервала

1

z

. Например, находим, при

1

3

z

, что соответству-

ет случайной величине

3

x

,

0

(3) 0,49865

или

0 0 0

( 3) (3) 2 (3) 0,9973

.

Так как площадь, ограниченная кривой Гаусса и осью абсцисс, рав-

на 1, то площадь, лежащая за пределами значений

3

x

, равна