Бунаков П.Ю., Рудин Ю.И., Стариков А.В. Основы автоматизированного проектирования изделий и технологических процессов

Подождите немного. Документ загружается.

111

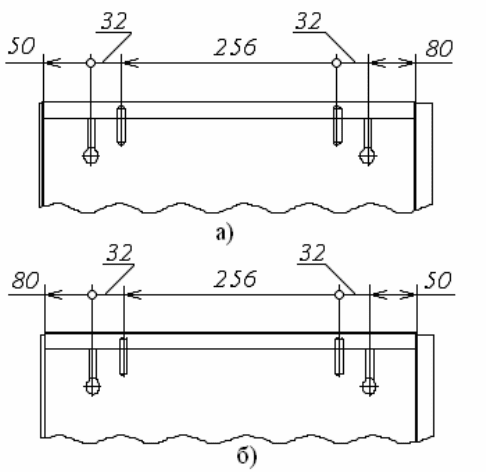

Рис. 7.4. Пример автоматической расстановки крепежа

Дополнительной конструктивной опцией шкафа является автоматическое

построение по заданным параметрам антресольных и угловых секций. Под антресольной

секцией (антресолью) понимается секция, совпадающая по ширине со шкафом и располо-

женная над ним. Сюда относятся не только классические антресоли, но и, например, на-

весные кухонные полки. Все зависит от конкретных параметров, заданных при построе-

нии антресоли. Антресоль помимо боковых стенок может включать в себя вертикальные

стенки, вкладные полки и двери.

Угловые секции – это открытые конструкции с полками, расположенные вплотную

к одной или двум внешним боковым стенкам шкафа. Параметры построения угловых сек-

ций задаются отдельно для каждой внешней стенки шкафа и/или антресоли.

Для представления внешнего вида изделия служит подсистема трехмерной визуа-

лизации, обращаться к которой можно на любом шаге конструирования. Она реализует

следующие возможности:

• построение трехмерной модели с учетом текстур материалов;

• автоматическое и ручное вращение изображения;

• сглаживание неровностей на ребрах панелей;

• режим фотореалистичного изображения;

• построение перспективной проекции;

• определение параметров и расстановка источников света.

Итогом процесса конструирования мебельного изделия является комплект необхо-

димой текстовой и графической конструкторской документации. В системе БАЗИС он

формируется автоматически по выбранным правилам и включает в себя сборочный чер-

теж изделия, рабочие чертежи деталей, спецификации и таблицы операций на изготовле-

ние каждой детали. Все документы оформляются согласно требованиям ЕСКД. Имеется

также возможность их доработки в ручном и полуавтоматическом режиме.

Полный комплект документации на мебельное изделие является достаточно объем-

ным, поэтому для его хранения (совместно с математической моделью) разработана спе-

циальная проблемно-ориентированная библиотека.

Завершающим этапом процесса проектирования и изготовления мебельного изде-

лия является его продажа потребителю. В конечном итоге, именно ради этого и выполня-

лись все предыдущие работы. Автоматизация продажи мебели предполагает решение сле-

дующих задач:

112

• формирование электронных каталогов всей номенклатуры выпускаемых изде-

лий;

• моделирование интерьеров помещений заказчиков;

• расстановка выбранных изделий в виртуальном помещении с возможностью

выбора размеров, вариантов материалов, фурнитуры, декоративных элементов

и т.д.;

• получение точной стоимости выбранных изделий в любой момент времени (у

покупателя может просто не хватить денег для покупки);

• формирование полного комплекта документов для оформления договора с по-

купателем и передачи заказ в производство или на склад готовой продукции.

В системе БАЗИС эти функции реализованы в модуле БАЗИС-Салон, который

структурно состоит из трех частей (так называемых программ-менеджеров):

• менеджер электронных каталогов, по которым впоследствии будет произво-

диться демонстрация и продажа изделий;

• менеджер приема заказа, предназначенный для комплектации, компоновки и

визуализации заказа, а также для оформления необходимых документов;

• менеджер обработки заказа, служащий для формирования производственного

задания или документов на отгрузку.

Электронный каталог изделий представляет собой базу данных, в которой хранятся

математические модели изделий. Она имеет развитые средства администрирования,

включая аппарат защиты от несанкционированных действий, реализованный через меха-

низм разделения прав доступа, а также и индивидуальных идентификаторов и паролей.

Помимо моделей изделий в электронный каталог включаются те элементы, которые мо-

жет менять покупатель: материалы, фурнитура, комплектующие, элементы декоративной

отделки и т.д.

При продаже мебели менеджер строит модель помещения по размерам, представ-

ленным покупателем, а затем совместно с ним расставляет в нем выбранные модели изде-

лий. Таким образом, формируется виртуальный интерьер помещения, что позволяет все-

сторонне оценить принятое решение о покупке мебели, прежде чем совершить саму по-

купку.

7.3. Перспективы развития САПР мебельных изделий

Характерной чертой современного этапа внедрения информационных технологий в

мебельное производство является переход от автоматизации отдельных проектных опера-

ций к комплексной автоматизации всего процесса проектирования. Наибольшие затраты

ресурсов падают на этап конструирования изделия, на котором создается его математиче-

ская модель – основа автоматизации всех других этапов. Этап конструирования наименее

формализуем, существенную роль на нем играет творческая работа человека.

В условиях рыночной экономики предприятие для успешной реализации своей

продукции должно добиваться одного или нескольких из приведенных ниже конкурент-

ных преимуществ:

• более высокое качество, чем продукция конкурентов (при одинаковом уровне

цен на нее);

• более низкую цену, чем продукция конкурентов (при одинаковом уровне каче-

ства);

• более быструю реализацию заказов потребителей;

• более широкую номенклатуру, чем продукция конкурентов (при одинаковых

уровнях цены и качества).

Помимо этого насыщение продукцией рынка мебельных изделий привело к изме-

нению требований покупателей. В условиях отсутствия дефицита они стремятся приобре-

113

тать такую мебель, которая в максимальной степени соответствует условиям их прожива-

ния и эстетических предпочтений. Другими словами, в современных условиях мебель на-

до делать быстро, качественно, дешево и по индивидуальным заказам. Естественно, что

эти требования являются противоречивыми. Одним из способов совместить их является

организация позаказного промышленного производства, сочетающего в себе качество и

скорость серийного производства с индивидуальным подходом к каждому клиенту. Для

автоматизации подобного типа производства разработаны новые методики и подходы к

организации САПР, получившие название концепции безошибочного проектирования и

производства (БОПП) сложных изделий корпусной мебели [25].

Известно, что бóльшая часть ошибок, выявляемых в ходе проектирования, произ-

водства и эксплуатации изделий (и не только мебельных), совершается на этапе проекти-

рования (до 75 %). Это связано с высоким уровнем субъективизма, называемого также

«человеческим фактором», который является обязательной составляющей всех интеллек-

туальных процессов. Основная идея концепции БОПП состоит в том, чтобы ограничить

влияние этого фактора.

Традиционные САПР мебельных изделий, рассмотренные выше, работают с гео-

метрическими моделями мебельных изделий, в которых недостаточно отражены особен-

ности корпусной мебели, как объекта проектирования, и специфика технологической под-

готовки ее изготовления. Процесс проектирования и подготовки производства корпусной

мебели достаточно традиционен и включает в себя ряд типовых проектных операций, не-

существенно отличающихся друг от друга на различных предприятиях. В силу этого все

мебельные САПР функционально идентичны. Линия различия между ними проходит на

уровне организации интерфейса, скорости и качественных характеристик выполнения тех

или иных проектных операций, возможности и трудоемкости адаптации к новым издели-

ям. С точки зрения последней характеристики мебельные САПР можно разделить на два

класса:

• системы с гибкой структурой, или универсальные системы;

• системы с жесткой структурой, или параметрические системы.

Универсальные САПР позволяют проектировать любые мебельные изделия, безот-

носительно к их функциональному назначению, используемым материалам и комплек-

тующим, серийности и объемам производства. Они являются хорошей основой для фор-

мирования единого информационного пространства предприятия и его комплексной ав-

томатизации.

В отличие от универсальных систем, параметрические САПР всегда ограничены

некоторым вполне определенным кругом изделий. Каждая конкретная модель получается

из некоторого, заранее созданного прототипа путем задания определенного набора пара-

метров. По этой причине использование параметрических САПР затрудняет работу по об-

новлению ассортимента выпускаемой продукции, так как такое обновление возможно

только в пределах имеющихся прототипов. Разработка новых прототипов требует про-

граммирования на специализированных языках, что является достаточно сложной и не-

свойственной для пользователей мебельных САПР задачей. Кроме того, процесс форми-

рования параметрической модели конкретного изделия не является интерактивным, т.е.

визуализация изделия происходит только после определения всего набора параметров.

С другой стороны, параметрические системы имеют существенные преимущества.

Они связаны с высокой скоростью создания новых изделий и возможностью автоматиче-

ского (без участия человека) выполнения ряда проектных операций.

Концепции БОПП предлагает расширенную трактовку параметрического проекти-

рования по трем основным направлениям:

• использование математических моделей, позволяющих существенно увеличить

круг проектируемых изделий;

114

• переход от программного формирования прототипных моделей к интерактив-

ному, которое может выполняться непосредственно конструктором мебельного

предприятия;

• переход к двухуровневому процессу проектирования, о котором расскажем ни-

же.

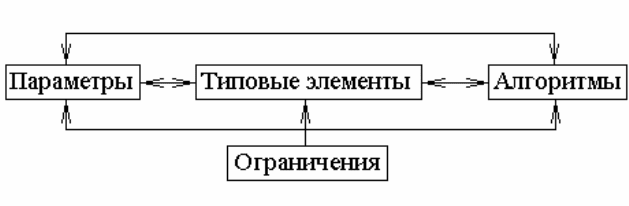

Для реализации первых двух направлений математическая модель мебельного из-

делия разбивается на четыре функциональных информационных множества: параметры,

типовые элементы, алгоритмы и конструкторско-технологические требования и ограниче-

ния (КТТО).

Параметры – это множество данных, определяющих конструктивный облик изде-

лия. Они определяются конструктором, исходя из функционального назначения и места

расположения проектируемого изделия, и задаются традиционными способами – таблич-

ным или выбором из списка.

Типовые элементы – это внутреннее наполнение изделия (перегородки, полки, вы-

движные ящики и т.д.) и фасады. Проектирование внутреннего наполнения обычно зани-

мает большую часть общего времени проектирования изделия, поэтому для описания ти-

повых элементов разрабатываются специальные структуры данных и алгоритмы, позво-

ляющие реализовать интерактивный режим работы.

Алгоритмы выполнения проектных операций включаются непосредственно в мо-

дель изделия. Это позволяет выполнять их в автоматическом режиме, что помимо высо-

кой скорости дает возможность избежать многих субъективных ошибок. Задача конструк-

тора состоит только в том, чтобы осуществить первоначальную настройку этих алгорит-

мов на специфику своего предприятия. В дальнейшем эти алгоритмы работают автомати-

чески для реализации определенных проектных операций.

КТТО также непосредственно включаются в математическую модель и предназна-

чаются для минимизации количества ошибочных действий в процессе проектирования.

Они представляют собой набор требований, определяемых классом проектируемых изде-

лий и особенностями технологии их изготовления на конкретном предприятии. Помимо

этого, в модель закладываются и алгоритмы проверки допустимости тех или иных дейст-

вий проектировщика с точки зрения соответствия их результатов требованиям КТТО. При

их нарушении возможно два типа реакции системы:

• прерывание выполнения проектной операции для автоматического, автоматизи-

рованного или ручного изменения значений тех или иных параметров изделия

(регламентирующие КТТО);

• сообщение проектировщику о нежелательности применения определенных про-

ектных решений, при этом решение об изменении значений контролируемых

параметров остается за проектировщиком. (рекомендуемые КТТО).

Примерами регламентирующих КТТО являются требования выдвижения ящиков,

находящихся за раздвижными дверями, или ограничения максимального пролета горизон-

тальной перегородки, устанавливаемой без опоры. Примеры рекомендуемых ограничений:

соответствие габаритов изделия применяемому ряду типоразмеров, соотношение высоты

и глубины изделия, неоптимальное расположение крепежных элементов.

Все составные части математической модели тесно взаимосвязаны между собой

(рис. 7.5).

Рис. 7.5. Представление модели изделия согласно концепции БОПП

115

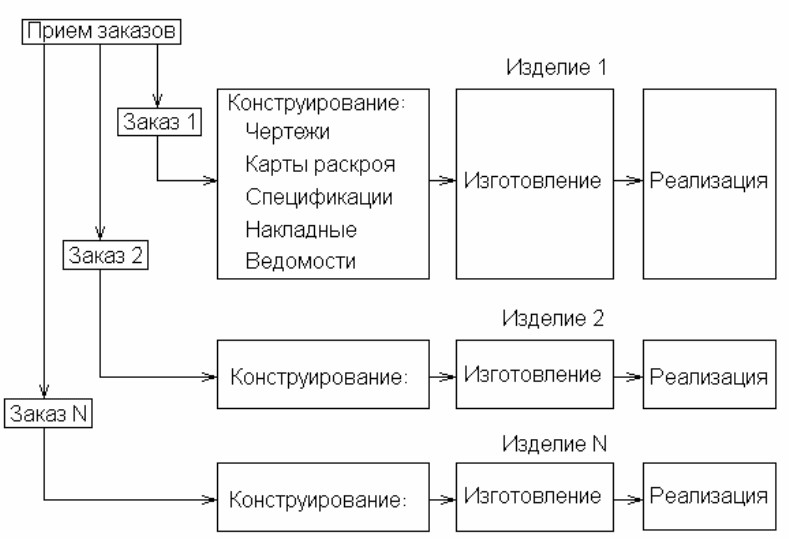

Рассмотрим понятие двухуровневого процесса проектирования. При традиционном

подходе к проектированию, реализованному в современных САПР, конструктор, получив

заказ на мебельное изделие или ансамбль, приступает к разработке его математической

модели, в лучшем случае используя какие-то наработки, выполненные им ранее. При сле-

дующем заказе это повторяется. Другими словами, каждый новый заказ генерирует но-

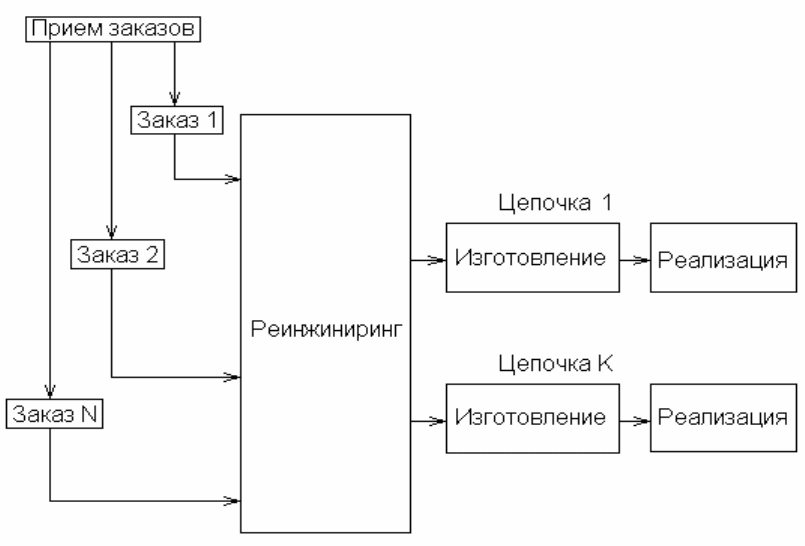

вую цепочку «проектирование – производство» (рис. 7.6).

Рис. 7.6. Традиционный процесс автоматизированного проектирования

Создание нового изделия, даже при использовании САПР с самыми широкими

функциональными возможностями, требует достаточного времени и не гарантирует от-

сутствия субъективных ошибок. В определенной мере сократить время проектирования

позволяет использование библиотек ранее созданных изделий или элементов, которые

формируется на предприятии по мере его развития. Однако поиск подходящего изделия и

его доработка тоже требует немалого времени. Таким образом, проектирование становит-

ся «узким» местом, не имея физической возможности полностью загрузить производст-

венные мощности. Увеличение штата конструкторов неизбежно повлечет за собой увели-

чение себестоимости изделий, что в условиях рынка недопустимо.

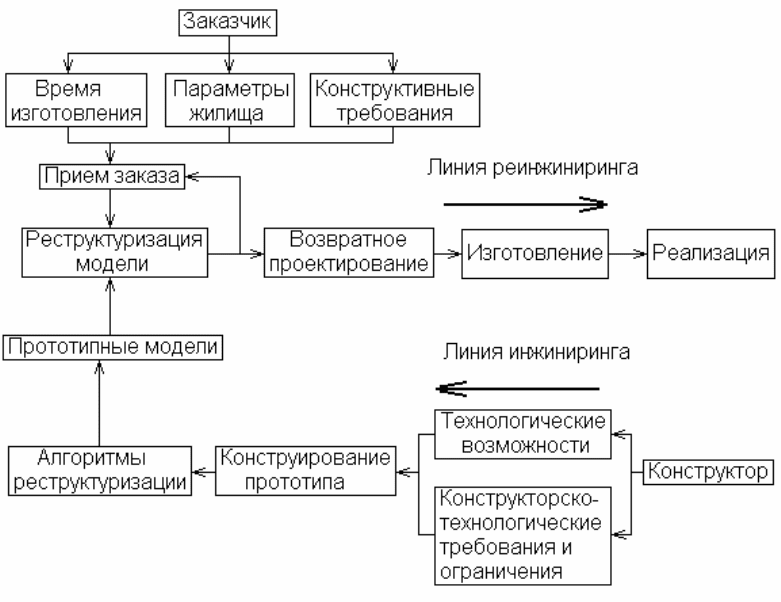

Концепция БОПП разбивает жизненный цикл проектирования и производства ме-

бельных изделий на два относительно обособленных этапа: инжиниринг и реинжиниринг

(рис. 7.7).

Инжиниринг, или прямое проектирование, – это, в определенной мере, традицион-

ный процесс проектирования мебельного изделия. Однако в рамках концепции БОПП он

имеет одну принципиальную особенность, которая заключается в направлении движения

конструкторской мысли. Традиционно, при проектировании изделия конструктор осуще-

ствляет переход от требований к будущему изделию к их реализации (от более высокого

уровня абстракции к более низкому уровню). Здесь же, наоборот – отталкиваясь от воз-

можностей производства, конструктор формирует прототипную модель будущих изделий,

в которую автоматически вносятся технологические особенности ее изготовления в виде

КТТО.

Реинжиниринг – это процесс получения конкретного экземпляра изделия, удовле-

творяющего требованиям заказчика и полученного изменением параметров прототипной

модели в широком диапазоне. Он представляет собой совокупность двух параллельно вы-

полняемых процессов: реструктуризация модели и возвратное проектирование.

116

Рис. 7.7. Цикл проектирования и производства мебели в концепции БОПП

Под реструктуризацией понимается преобразование модели изделия от одного ви-

да к другому, т.е. приведение ее в соответствие с требованиями заказчика. Множество ал-

горитмов реструктуризации определяется на этапе инжиниринга, поэтому ее проведение

не предполагает знаний технологии конкретного мебельного производства. Не смотря на

то, что при реструктуризации модель изделия претерпевает определенные изменения, она,

с одной стороны, не выходит за рамки возможностей производства, а, с другой стороны,

не нарушает заложенные в нее требования и ограничения.

Возвратное проектирование – это процесс получения всей необходимой информа-

ции для изготовления на имеющемся производстве конкретного мебельного изделия, ко-

торый выполняется практически в автоматическом режиме.

Важной особенностью процесса реинжиниринга в рамках концепции БОПП явля-

ется автоматическое выполнение методов контроля «правильности» преобразований мо-

дели изделия. Это позволяет минимизировать ошибки проектирования, несмотря на то,

что обычно задача реструктуризации решается в мебельных салонах специалистами, не

обладающими достаточными знаниями в области технологии проектирования мебели.

Таким образом, двухуровневый процесс проектирования структурирует производ-

ственный процесс: появление нового изделия уже не требует нового проектирования, по-

скольку оно изначально входит в одну из уже существующих технологических цепочек

(рис. 7.8).

Время реинжиниринга несопоставимо со временем нового проектирования; субъ-

ективные же ошибки исключаются по причине того, что еще на этапе инжиниринга в мо-

дель были заложены алгоритмы контроля ее безошибочности. Иными словами N приня-

тых заказов генерируют K отработанных технологических цепочек, причем K значительно

меньше N. Основной задачей конструктора в данном случае становится проектирование

новых прототипных моделей. Изменение номенклатуры выпускаемых изделий происхо-

дит естественно: новые прототипные модели добавляются в набор, а не пользующиеся

спросом – исключаются из него, не нарушая общий процесс производства.

117

Рис. 7.8. Структурированная организация мебельного производства в концепции БОПП

Перспективные САПР мебельных изделий, разработанные в соответствии с кон-

цепцией БОПП, позволят решить многие задачи, встающие перед мебельными предпри-

ятиями в условиях рыночной экономики. Отметим основные направления повышения эф-

фективности их работы:

• автоматизация и унификация процесса приема заказов, сводящая к минимуму

издержки, связанные с субъективными ошибками персонала, как в процессе

приема заказов, так и в процессе подготовки их к производству;

• повышение оперативности приема заказов при тесной интеграции работы са-

лонов по приему заказов с производственными подразделениями, практически

исключающей необходимость выполнения проектных и технологических работ

при передаче заказов в производство;

• обеспечение необходимого качества, обоснованности и информационной на-

сыщенности проектных решений, что позволяет существенно улучшить опера-

тивно-производственное планирование, контроль исполнения заданий и прове-

дение статистического анализа.

Вопросы для контроля

1. Назовите основные этапы проектирования и производства мебельных из-

делий и задачи, решаемые на каждом из этих этапов.

2. Перечислите наиболее распространенные САПР корпусной мебели, ис-

пользуемые отечественными мебельщиками.

3. Какие основные задачи проектирования и технологической подготовки

производства корпусной мебели решаются в современных САПР?

4. Что является основным элементом математической модели мебельного из-

делия и какими параметрами он характеризуется?

5. Приведите примеры типовых элементов модели мебельного изделия. Что

дает использование типовых элементов?

118

6. Объясните значение базы данных материалов и комплектующих элементов

в САПР мебельных изделий.

7. Расскажите о преимуществах и недостатках параметрического проектиро-

вания мебельных изделий.

8. В чем заключается основное содержание концепции безошибочного про-

ектирования и производства сложной корпусной мебели?

Глава 8

Автоматизированное проектирование технологических

процессов производства пиломатериалов

По объему выпускаемых пиломатериалов бывший СССР занимал пер-

вое место в мире. В то же время, бóльшая часть продукции выпускалась на

относительно устаревшем технологическом оборудовании, главным образом,

с использованием лесопильных рам, что не обеспечивало высокий уровень ее

качества. Общая эффективность лесопильного производства также была не-

достаточно высокой, в том числе − в силу низкой оснащенности средствами

автоматизации как основных, так и вспомогательных технологических про-

цессов.

К настоящему времени производство пиломатериалов в России, обла-

дающей четвертью мировых лесных ресурсов (свыше 80 млрд. м

3

), уменьши-

лось почти в 4 раза. В результате − на первое место вышли США, обеспечи-

вающие выпуск 120 млн. м

3

пиломатериалов в год. Поэтому основная задача,

стоящая перед отечественной лесопильной промышленностью, − увеличить

выпуск конкурентоспособной продукции в 3…4 раза. Причем важность ее

все время возрастает в связи с предстоящим вступлением России во Всемир-

ную торговую организацию (ВТО).

Для решения указанной выше задачи требуется коренное перевооруже-

ние лесопильной промышленности с применением наиболее эффективных и

перспективных технологий, оборудования и систем управления на основе ав-

томатизации и широкого применения компьютеров, внедрения в современное

производство пиломатериалов оптимизационных, имитационных и расчет-

ных компьютерных программ [26].

Научной базой для широкого внедрения средств автоматизации и ком-

пьютеризации в технологические процессы промышленного лесопиления яв-

ляется теория раскроя пиловочного сырья. Ниже рассмотрены основные по-

ложения теории раскроя пиловочного сырья, в качестве которого обычно вы-

ступают круглые сортименты, получающиеся в результате предварительно

выполненной раскряжевки хлыстов.

При многостадийном раскрое лесоматериалов, осуществляемом на

крупных комбинированных лесопромышленных предприятиях (например, на

лесодеревообрабатывающих комбинатах − ЛДК, деревообрабатывающих за-

водах и комбинатах − ДОЗах и ДОКах), в составе производственного процес-

119

са используют три основные технологии переработки древесины: раскряжев-

ку хлыстов, распиловку бревен, раскрой досок на заготовки. В основе каждой

из указанных технологий должны лежать адекватные математические модели

и методы, позволяющие разработать эффективные алгоритмы машинной об-

работки различных вариантов раскроя древесины, а также реализовать сквоз-

ную информационную поддержку комплексного производственного процес-

са.

Задача создания САПР многостадийного раскроя лесоматериалов была

поставлена более 20 лет назад (см., например, [27]), однако, до настоящего

времени она так и не решена в полном объеме в силу причин различного ха-

рактера. В начальный период (середина 1980-х − начало 1990-х гг.) ее реше-

ние осложнялось дефицитом и дороговизной вычислительной техники, а

также отчасти нехваткой квалифицированных технических специалистов. В

дальнейшем (с начала 1990-х гг. и до настоящего времени) ее решение откла-

дывалось, главным образом, по причине сложного финансово-

экономического положения, в котором оказались предприятия ЛПК России.

8.1. Некоторые понятия технологии лесопиления

Одним из основных (первичных) понятий в технологии лесопиления является спо-

соб раскроя пиловочного сырья пиломатериалы. Имеются несколько основных способов

промышленного раскроя пиловочного сырья. Так, например, по числу одновременно ра-

ботающих в станке (агрегате) пил различают индивидуальный и групповой способы рас-

пиловки бревен. Кроме того, на участках формирования поперечных сечений пиломате-

риалов может быть выделен также индивидуально-групповой способ раскроя бревен. Ни-

же рассмотрены основные способы раскроя пиловочного сырья, применяемые в промыш-

ленном лесопилении.

Индивидуальный способ предполагает последовательный раскрой − последова-

тельное отпиливание одной пилой от бревна сортиментов (горбылей, досок, брусьев), а

групповой − распиловку бревна одновременно несколькими пилами, установленными в

соответствии с размерами выпиливаемых пиломатериалов на одном станке или на одной

линии.

Индивидуально-групповой (смешанный) способ предусматривает последователь-

ное выполнение раскроя бревна в лесопильном потоке с выпиловкой на станке с одной

пилой крупных элементов бревна (брусьев, сегментов, секторов) с их последующей рас-

пиловкой на станке с несколькими пилами.

С начала промышленного лесопиления бревна раскраивались, в основном, на лесо-

пильных рамах по групповому способу, т.е. группой пил, расположенных в рамке лесо-

пильной рамы на определенном расстоянии друг от друга, определяемом выбранной схе-

мой раскроя. Подобная группа установленных пил, а также определяющая ее схема рас-

кроя, называются поставом. Таким образом, постав определяет план раскроя бревна на

пиломатериалы определенных размеров.

При групповом способе следует различать распиловку регулируемыми, т.е. с воз-

можностью изменения постава (схемы раскроя) перед каждым распиливаемым бревном, и

нерегулируемыми поставами.

По направлению пропилов в бревне, а также числу проходов бревна через станок

(лесопильную раму, фрезерно-брусующий, ленточнопильный или круглопильный станок)

различают распиловку вразвал и с брусовкой. При распиловке вразвал на лесопильной

раме бревно сразу распиливается на несколько необрезных досок. При распиловке раз-

120

вальным способом на станке с одной пилой доски могут выпиливаться из бревна после-

довательно.

При распиловке бревен брусоразвальным способом, или с брусовкой, сначала из

крайних частей бревна выпиливают необрезные доски, получая из средней его части двух-

кантный брус. Затем из крайних частей бруса также выпиливают необрезные доски, а из

зоны, ограниченной пластью бруса, − обрезные. При распиловке бревен на лесопильных

рамах обычно брусовку бревна (выпиловку бруса и необрезных досок) производят на раме

первого ряда, а развал бруса − на раме второго ряда.

Для получения специальных видов пилопродукции радиальной или тангенциаль-

ной распиловки, требующей четкой ориентации пластей досок относительно годичных

слоев древесины, применяют секторный и сегментный способы раскроя бревен.

Комбинированные способы раскроя, объединяющие в себе два (редко − три) раз-

личных способа распиловки, могут использоваться в условиях наличия древесины раз-

личных пород, размеров и качества (что характерно для восточных районов страны). На-

пример, комбинированный развально-сегментный способ применяют для распиловки

крупномерного лиственничного сырья, для которого характерен невысокий сбег, т.е. с ко-

эффициентом сбега K

c

, незначительно отличающимся от 1 (

d

D

K

c

= , где D − диаметр

комлевого торца, d − диаметр вершинного торца бревна). В этом случае − на первом про-

ходе из центральной зоны бревна выпиливают пиломатериалы радиальной распиловки, а

из периферийной − два обрезных сегмента и необрезные доски. На втором проходе обрез-

ные сегменты (боковые тонкие двухкантные брусья) распиливают на обрезные радиаль-

ные и полурадиальные доски. Комбинированный брусово-сегментный способ применяют

преимущественно для тангенциальной распиловки бревен.

К комбинированному способу иногда относят и брусоразвальную распиловку

крупномерных сбежистых бревен (т.е. с высоким коэффициентом сбега K

c

), когда из сред-

ней части бревна получают длинномерную продукцию брусовым способом, а из перифе-

рийной (сбеговой) зоны − необрезные доски с их последующей переработкой на заготовки

(например, поперечно-продольным раскроем).

Круговой способ раскроя, применяемый при индивидуальной распиловке (на одно-

пильных станках), характеризуется тем, что бревна после отпила горбыля и одной или не-

скольких досок или сегмента поворачиваются на тележке (каретке) на 90° для отпилива-

ния следующей группы досок или, например, сектора и т.д. Этот способ позволяет выпол-

нить раскрой бревна с любым направлением резов.

По направлению продольной оси бревна в бревнопильных станках различают рас-

пиловку параллельно оси бревна и параллельно образующей (сбегу) бревна. До недавне-

го времени распиловку параллельно образующей бревна выполняли сравнительно редко −

при индивидуальном способе, когда требовалось получить пиломатериалы с минималь-

ным перерезанием годовых слоев (например, при распиловке лыжных березовых кряжей).

Этот способ позволяет также повысить объемный выход пиломатериалов при раскрое

комлевых бревен, имеющих значительный сбег (например, для бука объемный выход уве-

личивается на 3,5 % по сравнению с раскроем параллельно оси бревна) [26].

8.2. Основы теории раскроя пиловочного сырья

Основная цель создания и развития теории раскроя пиловочного сырья состоит в

увеличении выхода пиломатериалов. Ее начало было положено работой по созданию сис-

темы оптимальных поставов, выполненной советским математиком Х.Л. Фельдманом в

1932 году [28]. В этой работе он определил максимальные площади поперечных сечений

обрезных досок (прямоугольников), которые можно вписать в круг вершинного торца

бревна рис. 8.1, а). Было установлено, что наибольшую площадь будет иметь квадрат со